Область техники, к которой относится изобретение

Это изобретение имеет отношение к комплексной блок-схеме получения ароматических углеводородов, которая представляет собой комбинацию технологических установок, которые могут быть применены для превращения нафты в основные промежуточные нефтехимические продукты бензола, толуола и ксилола. Из усовершенствованной блок-схемы, основанной на катализируемом металлами способе трансалкилирования, в котором применяют не экстрагированный толуол и более тяжелые ароматические углеводороды, и на способе насыщения олефинов, удаляют некоторые единицы оборудования и технологические операции, такие как гептаноотгонная колонна, что приводит к значительным экономическим преимуществам при получении параксилола. Кроме того, усовершенствованная блок-схема улучшает эффективность установки изомеризации в результате добавления потока, богатого С7- и C8-алифатическими углеводородами.

Уровень техники

Большинство новых комплексов получения ароматических углеводородов разрабатывается для того, чтобы сделать выход бензола и параксилола максимальным. Бензол представляет собой универсальное нефтехимическое элементарное звено, применяемое во многих различных продуктах, основанных на его производных, включающих этилбензол, кумол и циклогексан. Параксилол также представляет собой важное элементарное звено, из которого производят практически только полиэфирные волокна, смолы и пленки, образующиеся через интермедиаты, представляющие собой терефталевую кислоту или диметиловый эфир терефталевой кислоты. Следовательно, комплекс получения ароматических углеводородов может быть скомпонован с помощью множества различных способов, в зависимости от требуемых продуктов, доступности исходного сырья и имеющегося в распоряжении инвестиционного капитала. Широкий выбор возможностей позволяет допускать гибкость при изменении в соотношении доли бензола и параксилола в продукте, для того чтобы удовлетворить требования, предъявляемые к последовательной переработке.

Комплексная блок-схема для ароматических углеводородов известного уровня техники раскрыта в книге Meyers, «Руководство по технологии очистки нефти» («Handbook of Petroleum Refining Processes»), 2-ое издание, 1997, под ред. McGraw-Hill.

В патенте Berger US 3,996,305 раскрыта схема фракционирования, исходно направленная на трансалкилирование толуола и С9-алкилароматических углеводородов с целью получения бензола и ксилола. Способ трансалкилирования также объединяют со способом экстракции ароматических углеводородов. Схема фракционирования включает единственную колонну с двумя поступающими потоками и с тремя потоками, выходящими из колонны, для объединения экономических преимуществ.

В патенте Berger US 4,341,914 раскрыт способ трансалкилирования с рециклом С10-алкилароматических углеводородов с целью увеличения выхода ксилолов в этом способе. Процесс трансалкилирования предпочтительно объединяют с зоной разделения параксилола и зоной изомеризации ксилола, которые функционируют вместе как непрерывный цикл, в который поступают смешанные ксилолы из исходного материала зоны трансалкилирования и из зон фракционирования вытекающего потока.

В патенте Schmidt US 4,642,406 раскрыт очень жесткий способ получения ксилола, в котором применяют зону трансалкилирование, которая одновременно работает в качестве зоны изомеризации в присутствии неметаллического катализатора. Наряду со смесью ксилолов производят бензол высшего качества, что позволяет выделять параксилол с помощью абсорбционного разделения из смеси с обедненным по изомерам потоком, возвращая его обратно в зону трансалкилирования.

В патенте Boitiaux и соавт. US 5,417,844 раскрыт способ селективного дегидрирования олефинов в потоке крекинг-бензина в присутствии никелевого катализатора, который характеризуется тем, что перед применением катализатора, до внесения его в реактор, в состав катализатора включают серосодержащее органическое соединение.

В патенте Russ и соавт. US 5,658,453 раскрыт объединенный способ риформинга и насыщения олефинов. В реакции насыщения олефинов применяют смешанную паровую фазу с добавлением газообразного водорода к полученной в процессе риформинга жидкости, соприкасающейся с жаростойким неорганическим оксидом, предпочтительно содержащим металл группы платины и необязательно металлический модификатор.

В патенте Buchanan и соавт. US 5,763,720 раскрыт способ трансалкилирования для получения бензола и ксилолов путем контакта С9+-алкилароматических углеводородов с бензолом и/или толуолом в присутствии катализатора, включающего цеолит, такой как ZSM-12, и благородный металл для гидрирования, такой как платина. Для обработки катализатора применяют серу или поток.

В патенте Ichioka и соавт. US 5,847,256 раскрыт способ получения ксилола из исходного материала, содержащего С9-алкилароматические углеводороды, с помощью катализатора с цеолитом, который предпочтительно представляет собой морденит, и с металлом, который предпочтительно представляет собой рений.

В патенте US 6,740,788 раскрыта комплексная блок-схема получения ароматических углеводородов, в которой по сравнению с традиционным комплексом, удаляют части оборудования и технологические операции, такие как отгонная колонна продуктов риформинга и колонна для тяжелых ароматических углеводородов.

Раскрытие изобретения

Настоящее изобретение обеспечивает комплексную блок-схему получения ароматических углеводородов, организованную и работающую так, чтобы можно было исключить традиционную гептаноотгонную колонну в секции получения ксилола. С применением этого изобретения снижаются капитальные затраты, снижаются эксплуатационные расходы и улучшается выход C8-ароматических углеводородов. Кроме того, эффективность установки изомеризации возрастает благодаря добавлению потока, богатого С7- и C8-алифатическими углеводородами.

Комплексная блок-схема получения ароматических углеводородов, имеющая зону фракционирования продуктов риформинга в отгонной колонне, работает так, что толуол и легкие продукты отводят в головном погоне, который в значительной степени свободен от С4-углеводородов и более легких углеводородов и газов, и которая предусматривает рециклирование всего выходящего из установки изомеризации потока в зону фракционирования продуктов риформинга отгонной колонны без прохождения выходящего потока через гептаноотгонную колонну. Введение потока, богатого С7- и C8-алифатическими углеводородами, в установку изомеризации позволяет этой установке работать более эффективно и при более низкой температуре. Некоторые из алифатических углеводородов превращаются в более легкие алифатические углеводороды и ароматические углеводороды, увеличивая, таким образом, общий выход способа. В зоне отбора ксилолов не происходит образования C8-алифатических углеводородов, поскольку их удаляют в зоне фракционирования продуктов риформинга отгонной колонны. Другое воплощение настоящего изобретения включает установку, основанную на стадиях способа, которая эффективно превращает нафту в параксилол.

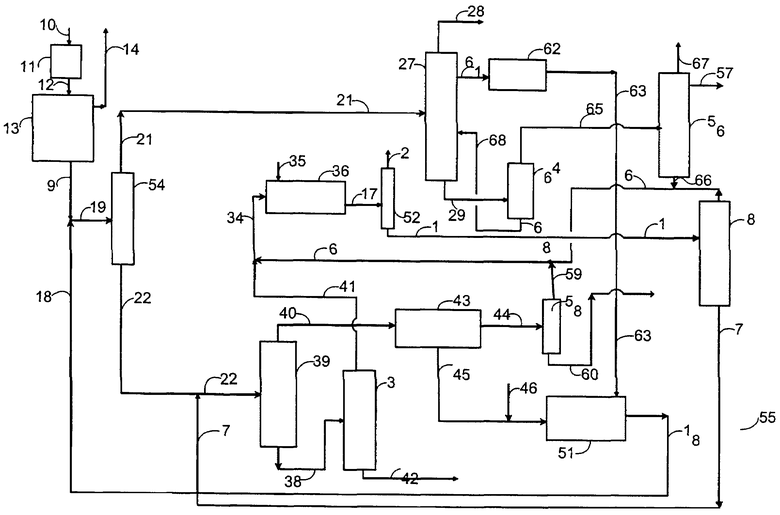

Чертеж показывает комплексную блок-схему получения ароматических углеводородов настоящего изобретения, которая включает работу зоны фракционирования продуктов риформинга отгонной колонны, в ходе которой образуется поток верхнего погона, содержащий толуол и более легкие соединения, и поток кубового продукта, содержащий ксилолы и более тяжелые соединения. Поток, богатый С7- и C8-алифатическими углеводородами, выделенный с помощью экстракционной перегонки из верхнего погона зоны фракционирования продуктов риформинга отгонной колонны, направляют обратно в установку изомеризации. Комплекс получения ароматических углеводородов настоящего изобретения не включает гептаноотгонную колонну.

Осуществление изобретения

Сырьем для комплекса может служить нафта, но им также может быть пиробензин, импортируемый смешанный ксилол или импортируемый толуол. Нафту, поступающую в комплекс получения ароматических углеводородов, сначала подвергают гидроочистке для удаления соединений серы и азота до такой степени, чтобы перед направлением обработанной нафты на установку риформинга 13 их содержание было менее чем 0,5 млн.ч. (ppm) (по масс.). Гидроочистка нафты происходит путем контакта нафты, поступающей с линии 10, с катализатором гидроочистки нафты в условиях гидроочистки нафты в установке 11. Катализатор гидроочистки нафты обычно состоит из следующих компонентов: первый компонент, оксид кобальта или оксид никеля, второй компонент, оксид молибдена или оксид вольфрама, и третий компонент, подложка из неорганического оксида, которая обычно представляет собой оксид алюминия высокой чистоты. Обычно хороших результатов достигают тогда, когда компонент, включающий оксид кобальта или оксид никеля, берут в диапазоне от 1 до 5% (по масс.), и компонент, включающий оксид молибдена, берут в диапазоне от 6 до 25% (по масс.). Состав катализатора гидроочистки нафты доводят до 100% (по масс.), добавляя в его состав оксид алюминия (или окись алюминия). Один из катализаторов гидроочистки, применяемый в настоящем изобретении, раскрыт в патенте US 5,723,710, идеи которого включены в этот документ путем отсылки. Типичные условия гидроочистки включают часовую объемную скорость жидкости (LHSV), равную от 1,0 до 5,0 час-1, отношение водорода к углеводороду (или к исходному материалу нафты) от 50 до 135 нм3/м3 и давление от 10 до 35 кг/см2.

В установке риформинга 13, парафины и нафтены превращаются в ароматические углеводороды. Это единственная установка комплекса, в которой фактически происходит образование ароматических колец. В других установках комплекса происходит разделение различных ароматических соединений на индивидуальные продукты и превращение разнообразных ароматических молекул в более ценные продукты. Установку риформинга 13, как правило, конструируют так, чтобы она могла работать при очень жестких условиях, равнозначных условиям, в которых получают продукты риформинга газолина с октановым числом по исследовательскому методу, равным от 100 до 106, с целью максимизировать получение ароматических углеводородов. Проведение технологических операций в очень жестких условиях приводит к очень низкому выходу неароматических примесей в С8+-фракции продуктов риформинга и устраняет необходимость в экстракции C8- и С9-ароматических углеводородов.

В установке риформинга 13 обработанная с помощью гидроочистки нафта, поступившая с линии 12, контактирует с катализатором риформинга в условиях риформинга. Катализатор риформинга обычно состоит из трех компонентов: первого компонента, металла группы платины, второго компонента, металлического модификатора, и третьего компонента, подложки из неорганического оксида, которая обычно представляет собой оксид алюминия высокой чистоты. Обычно хороших результатов достигают тогда, когда металл группы платины находится в диапазоне от 0,01 до 2,0% (по масс.) и металлический модификатор находится в диапазоне от 0,01 до 5% (по масс). Оксид алюминия добавляют для доведения состава катализатора гидроочистки нафты до 100% (по масс). Металл группы платины выбирают из платины, палладия, родия, рутения, осмия и иридия. Предпочтительный компонент металла группы платины представляет собой платину. Металлические модификаторы могут включать рений, олово, германий, свинец, кобальт, никель, индий, галлий, цинк, уран, диспрозий, таллий и их смеси. Один из катализаторов риформинга, применяемый в настоящем изобретении, раскрыт в патенте US 5,665,223, идеи которого включены в этот документ путем отсылки. Типичные условия риформинга включают часовую объемную скорость жидкости от 1,0 до 5,0 час-1, отношение водорода к углеводороду от 1 до 10 молей водорода на моль углеводорода, поступающего в зону риформинга, и давление от 2,5 до 35 кг/см2. Водород, образующийся в установке риформинга 13, удаляют на линии 14. Бутаноотгонная колонна представляет собой часть установки риформинга и бутаноотгонная колонна служит для отделения и удаления газов и С4-углеводородов и более легких углеводородов. Следовательно, продукт риформинга будет в значительной степени свободен от газов и С4-углеводородов и более легких углеводородов. Термин "в значительной степени свободный" в этом документе служит для определения такого потока, который содержит не более чем 5% (по масс.) газов и С4-углеводородов и более легких углеводородов и предпочтительно не более чем 1% (по масс.) газов и С4-углеводородов и более легких углеводородов.

Для обработки остаточных примесей олефинов может быть применена необязательная установка для контактно-земельной очистки (не показано). В установке для контактно-земельной очистки происходи полимеризация олефинов, часто до С11+-углеводородов, которые представляет собой отведенный выходной поток в комплексе ароматических углеводородов.

Продукты риформинга, которые включают ароматические углеводороды и неароматические углеводороды и которые в значительной степени свободны от газов и С4-углеводородов и более легких углеводородов, на линии 9 объединяют с потоками, выходящими на линии 18 из установки деалкилирования этилбензола и установки изомеризации, и направляют в зону фракционирования продуктов риформинга отгонной колонны 54 через линию 19. Зона фракционирования продуктов риформинга отгонной колонны 54 обычно включает, по меньшей мере, одну ректификационную колонну. В зоне фракционирования продуктов риформинга отгонной колонны 54 получают толуол и более легкую фракцию, которая на линии 21 содержит толуол и бензол и более легкие углеводороды, включая C8-, С7- и более легкие алифатические углеводороды, и фракцию на линии 22, обогащенную ксилолами-плюс, которая содержит ксилолы, более тяжелые ароматические углеводороды и С9- и более тяжелые алифатические углеводороды. Поток на линии 22, обогащенный ксилолами-плюс со дна зоны фракционирования продуктов риформинга отгонной колонны 54, направляют в секцию извлечения ксилола 55 (описанную ниже) комплекса получения ароматических углеводородов.

Линию 21, содержащую толуол и более легкие углеводороды, направляют в основную ректификационную колонну 27 зоны экстракции ароматических углеводородов, в которой получают поток бензолового и толуолового продукта в потоке кубового продукта 29; отводят поток очищенного побочного продукта на линии 28 и получают поток С7-С8-алифатических углеводородов на линии 61. Поток очищенных продуктов, включающий те примеси, которые легче, чем бензол, или испаряющиеся вместе с бензолом, может быть смешан с газолином, который применяют в качестве исходного материала на предприятиях по производству этилена, или может быть превращен в дополнительный бензол в результате возращения на установку риформинга 13. Применение экстракционной перегонки вместо жидкостной экстракций или комбинированного способа жидкостной экстракции/экстракционной перегонки может привести к экономическому усовершенствованию. Однако жидкостная экстракция представляет собой подходящую альтернативу.

Экстракционная перегонка представляет собой технологию разделения смесей соединений, имеющих практически равную летучесть и имеющих практически одинаковую температуру кипения. Трудно разделить соединения в таких смесях с помощью обычной фракционной перегонки. При экстракционной перегонке растворитель поступает в главную ректификационную колонну выше точки входа, содержащей углеводород жидкой смеси, которую предстоит разделить. Растворитель по-разному влияет на летучесть углеводородсодержащего жидкого компонента, кипящего при более высокой температуре, и на летучесть углеводородсодержащего жидкого компонента, кипящий при более низкой температуре, в достаточной степени для того, чтобы облегчать разделение разнообразных углеводородсодержащих жидких соединений с помощью дистилляции, и такой растворитель выходит с фракцией кубового продукта. Подходящие растворители включают тетрагидротиофен-1,1-диоксид (или сульфолан), диэтиленгликоль, триэтиленгликоль или тетраэтиленгликоль. Поток очищенного продукта на линии 28, включающий неароматические соединения, выходит в верхнем погоне основной ректификационной колонны, тогда как фракция кубового продукта, содержащего растворитель и бензол, выходит ниже. Часто очищенный продукт направляют на промывную колонну (не показано) для контакта с промывочной жидкостью, такой как вода и таким способом удаляют любой оставшийся растворенный растворитель. Боковой погон потока С7-С8-алифатических углеводородов на линии 61 может быть пропущен через зону отвода следового растворителя 62 с целью удаления оставшегося растворенного растворителя. На линии 63 поток, в значительной степени свободный от растворителя, вводят в установку изомеризации 51, которая будет более подробно описана ниже. Поток, в значительной степени свободный от растворителя, содержит не более чем 10 ppm растворителя и, предпочтительно, не более чем 1 ppm растворителя. В одном из воплощений изобретения зона отвода следового растворителя 62 представляет собой промывную колонну, и в другом воплощении изобретения зона отвода следового растворитель 62 представляет собой водную промывную колонну.

В альтернативном воплощении зона экстракционной перегонки может содержать две или несколько колонн с основной колонной экстракционной перегонки такой, как описано выше, и одну или несколько колонн фракционной перегонки. В этом воплощении верхний погон из колонны экстракционной перегонки будет содержать неароматические углеводороды, включая С7-С8-алифатические углеводороды, которые извлекают в потоке бокового погона в воплощении, описанном в предыдущем параграфе. Установка удаления растворителя (не показано) может быть применена для отделения и возвращения обратно в процесс любого растворителя в потоке верхнего погона. Затем колонна фракционной перегонки (не показано) может быть применена для отделения, по меньшей мере, некоторых из С7-С8-алифатических углеводородов от других неароматических углеводородов, и отделенные С7-С8 алифатические углеводороды могут быть направлены в зону изомеризации, как обсуждалось выше.

Поток кубового продукта 29 от основной ректификационной колонны 27 направляют в колонну удаления растворителя 64, в которой бензол и толуол получают в верхнем погоне линии 65, а растворитель получают в кубовом продукте 68, который направляют назад к основной ректификационной колонне 27. Выход бензола и толуола высокой чистоты в верхнем погоне линии 65 после экстракционной перегонки и удаления растворителя обычно превышает 99% (по масс). Вода может быть удалена из бензола высокой чистоты в верхнем погоне линии 65 с помощью колонны для осушения бензола 56 с получением потока сухого бензольного продукта 57. Воду удаляют из колонны для осушения бензола 56 на линии 67. Толуол отделяют от бензола также в колонне для осушения бензола 56. Толуол удаляют на линии 66. На линии 66 толуол возвращают в установку трансалкилирования 36 или объединяют с линией 6 для возвращения в установку трансалкилирования 36 для образования дополнительных ксилолов.

Верхний погон толуола из колонны толуола 8 направляют на установку трансалкилирования 36 через линию 6. Перед тем как вводить в установку трансалкилирования 36, толуол с линии 6 обычно объединяют с потоком линии 41, богатым С9- и С10-алкилароматическими углеводородами, которые получают с помощью колонны тяжелых ароматических углеводородов 3, и загружают в установку трансалкилирования 36 через линию 34 для получения дополнительных ксилолов и бензола. Как обсуждалось ранее, толуол из колонны для осушения бензола 56 на линии 66 также может быть объединен с линией 6. Альтернативно, каждая из линий, 6, 66 и линия 41, может быть независимо введена в установку трансалкилирования 36 без первоначального объединения.

В установке трансалкилирования 36 поступающий материал контактирует с катализатором трансалкилирования в условиях трансалкилирования. Предпочтительный катализатор представляет собой стабилизированный металлом катализатор трансалкилирования. Такой катализатор включает цеолитный компонент, металлический компонент и компонент неорганического оксида. Цеолитный компонент обычно представляет собой или цеолит типа пентасил, который включает такие структуры как MFI, MEL, MTW, МТТ и FER (Комиссия по номенклатуре цеолитов Международного союза теоретической и прикладной химии (IUPAC Commission on Zeolit Nomenclature)), бета-цеолит или морденит. Предпочтительно, цеолит представляет собой морденит. Металлический компонент обычно представляет собой благородный металл или неблагородный металл. Благородный металл представляет собой металл группы платины, который выбирают из платины, палладия, родия, рутения, осмия и иридия. Неблагородный металл выбирают из группы, состоящей из рения, олова, германия, свинца, кобальта, никеля, индия, галлия, цинка, урана, диспрозия, таллия и их смесей.

Неблагородный металл может быть объединен с другим неблагородным металлом или с благородным металлом. Предпочтительно металлический компонент включает рений. Подходящее количество металла в катализаторе трансалкилирования варьирует от 0,01 до 10% (по масс.), предпочтителен диапазон от 0,1 до 3% (по масс.) и наиболее предпочтителен диапазон от 0,1 до 1% (по масс.). Подходящие количества цеолита в катализаторе варьируют от 1 до 99% (по масс.), предпочтительно от 10 до 90% (по масс.) и более предпочтительно от 25 до 75% (по масс.). Оставшаяся часть катализатора состоит из связующего компонента, неорганического оксида, предпочтительно оксида алюминия. Один из катализаторов трансалкилирования, применяемый в настоящем изобретении, раскрыт в патенте US 5,847,256, который включен в настоящий документ путем отсылки.

Условия, применяемые в установке трансалкилирования, обычно включают температуру, равную от 200° до 540°С. В зоне трансалкилирования процесс протекает при умеренно повышенном давлении, широко варьирующемся от 1 до 60 кг/см2. Реакция трансалкилирования может быть выполнена в рамках широкого диапазона объемных скоростей, более высокие объемные скорости дают более высокое отношение параксилола за счет превращения. Часовая объемная скорость жидкости обычно находится в диапазоне от 0,1 до 20 час-1. Исходный материал предпочтительно трансалкилируют в газовой фазе и в присутствии водорода, подаваемого через линию 35. Если трансалкилирование проводят в жидкой фазе, то присутствие водорода необязательно. Если присутствует свободный водород, то он связывается с углеводородами исходного материала и рециклирующими углеводородами в количестве от 0,1 моля на моль алкилароматических углеводородов вплоть до 10 молей на моль алкилароматических углеводородов. Это отношение водорода к алкилароматическим углеводородам также обозначают как отношение водорода к углеводороду.

Выходящий из установки трансалкилирования 36 поток направляют в зону фракционирования стриппинг-колонны трансалкилирования 52 через линию 17. В зоне фракционирования стриппинг-колонны трансалкилирования 52 сжиженный нефтяной газ (LPG) и газы извлекают через линию 2 с бензолом, толуолом и более тяжелыми углеводородами, которые выводят из зоны фракционирования стриппинг-колонны трансалкилирования 52 на линии 1. Линию 1 объединяют с линией 66 от колонны для осушки бензола 56 и эту комбинацию вводят в колонну толуола 8. Альтернативно, потоки могут быть независимо введены в колонну толуола 8. В общем, в воплощениях допустимы как потоки, предварительно объединенные перед введением в установки способа, так и индивидуальные потоки, не объединенные перед введением в установки.

Секция отбора ксилола 55 комплекса получения ароматических углеводородов включает, по меньшей мере, одну ксилольную колонну 39, и обычно дополнительно включает установку для отделения, по меньшей мере, одного изомера ксилола, который обычно представляет собой продукт параксилола комплекса получения ароматических углеводородов. Предпочтительно, такая зона разделения параксилола 43 работает, создавая контур, в соединении с установкой изомеризации 51 для изомеризации оставшихся алкилароматических соединений обратно в равновесную или околоравновесную смесь, содержащую параксилол, который может быть возвращен обратно для дополнительного получения. Следовательно, поток, обогащенный ксилолами-плюс, на линии 22 из зоны фракционирования продуктов риформинга отгонной колонны 54 загружают в ксилольную колонну 39. Ксилольную колонну 39 конструируют так, чтобы отвести верхний погон потока исходного материала на линии 40 в зону отделения параксилола 43, верхний погон потока исходного материала, имеющий очень низкий уровень концентрации C9-алкилароматических углеводородов (А9). Соединения А9 могут быть синтезированы в циркуляционном контуре десорбента внутри зоны отделения параксилола 43, поскольку более эффективно получать этот материал верхнего потока в ксилольной колонне 39. Верхний погон потока исходного материала на линии 40 от ксилольной колонны 39 загружают непосредственно в зону отделения параксилола 43.

Материал из нижней части ксилольной колонны 39 извлекают как поток кубового продукта, который обогащен как С11+-соединениями, так и С9- и С10-алкилароматическими углеводородами через линию 38. Смесь С11+-соединений и С9- и С10-алкилароматических углеводородов на линии 38 вводят в колонну тяжелых ароматических углеводородов 3, в которой поток верхнего погона, богатый С9- и С10-алкилароматическими углеводородами линии 41, отделяют от потока 42 кубового продукта, богатого С11+-соединениями. Поток верхнего погона, богатый С9- и С10-алкилароматическими углеводородами, направляют в зону трансалкилирования 36 для получения дополнительных ксилолов и бензола.

Альтернативно, если в комплексе намереваются получить ортоксилол, то ксилольную колонну конструируют так, чтобы получить зазор между метаксилолом и ортоксилолом и скапать запланированное количество ортоксилола в кубовый продукт. Кубовые продукты ксилольной колонны затем направляют в ортоксилольную колонну (не показано), из верхнего погона которой извлекают продукт, высокой чистоты ортоксилол. Материал из куба ортоксилольной колонны извлекают в виде потока, богатого С9- и С10-алкилароматическими углеводородами и С11+-соединениями, и отправляют на колонну тяжелых ароматических углеводородов 3, как обсуждалось выше.

Зона отделения параксилола 43 может быть основана на способе фракционной кристаллизации или на способе адсорбционного разделения, оба способа хорошо известны в этой области техники, и, предпочтительно, она основана на способе адсорбционного разделения. С помощью такого адсорбционного разделения можно получить исключительно чистый параксилол на линии 44 с высоким выходом за один пропуск. Любой остаточный толуол в исходном материале, направленном на разделительную установку, экстрагируют наряду с параксилолом, фракционируют и направляют на заключительную колонну 58, и затем, необязательно, направляют обратно в установку трансалкилирования 36 через линию 59. Наличие заключительной колонны 58 позволяет оптимизировать и сделать более гибкой работу ксилольной колонны 39, поскольку любой толуол в верхнем погоне от ксилольной колонны будет удален из параксилольного продукта в заключительной колонне 58 и будет возвращен в установку трансалкилирования 36. Продукт, исключительно чистоты параксилол, до более чем 99% (по масс.) чистого параксилола, удаляют из процесса на линии 60.

Очищенный продукт 45 из зоны отделения параксилола 43 практически полностью лишен параксилола, обычно до уровня менее чем 1% (по масс.). Водород и очищенный продукт 45 направляют в установку для изомеризации алкилароматических углеводородов 51, в которой получают дополнительный параксилол путем восстановления равновесного или почти равновесного распределения изомеров ксилола. Любой этилбензол в очищенном продукте установки для разделения параксилола 45 также превращают в дополнительные ксилолы, трансалкилируют до С9-ароматических углеводородов или превращают в бензол с помощью деалкилирования, в зависимости от типа примененного катализатора изомеризации. Как обсуждалось выше, поток С7-С8-алифатических углеводородов также вводят в установку изомеризации 51. Поскольку С7-и С8-алифатические углеводороды представляют собой промежуточные продукты при превращении этилбензола в ксилолы, присутствие С7-С8-алифатических углеводородов в реакционной смеси приводит к тому, что превращение всего этилбензола в ксилол происходит быстрее. Дополнительно, С7-С8-алифатические углеводороды позволяют установке успешно работать при более низкой температуре.

В установке изомеризации алкилароматических углеводородов 51 очищенный продукт 45 контактирует с катализатором изомеризации в условиях изомеризации. Катализатор изомеризации обычно состоит из следующих компонентов: молекулярного сита, металлического компонента и неорганического оксида. Выбор молекулярного сита позволяет контролировать действие катализатора в отношении изомеризации этилбензола и деалкилирования этилбензола, в зависимости от общего спроса на бензол. Следовательно, молекулярное сито может быть или цеолитовым алюмосиликатом, или молекулярным ситом, не представляющим собой цеолит. Цеолитовый алюмосиликат (или цеолит) обычно представляет собой или цеолит типа пентасил, включающий такие структуры как MFI, MEL, MTW, МТТ и FER (IUPAC Commission on Zeolit Nomenclature), бета-цеолит или морденит. Если молекулярное сито не является цеолитом, то оно обычно представляет собой один или несколько AEL решетчатых типов, в особенности SAPO-11, или один или несколько АТО решетчатых типов, в особенности, MAPSO-31, в соответствии с «Атласом разновидностей цеолитных структур» ("Atlas of Zeolit Structure Types" (Butterworth-Heineman, Boston, Mass., 3-е изд. 1992). Металлический компонент обычно представляет собой благородный металл и может включать необязательный компонент, металлический модификатор из неблагородного металла в дополнение к благородному металлу или вместо благородного металла. Благородный металл, представляющий собой металл группы платины, выбирают из платины, палладия, родия, рутения, осмия и иридия. Неблагородный металл выбирают из группы, состоящей из рения, олова, германия, свинца, кобальта, никеля, индия, галлия, цинка, урана, диспрозия, таллия и их смесей. Неблагородный металл может быть объединен с другим неблагородным металлом или с благородным металлом. Подходящее общее количество металла в катализаторе изомеризации варьируется от 0,01 до 10% (по масс.), предпочтителен диапазон от 0,1 до 3% (по масс.). Подходящее количество цеолита в катализаторе варьируется от 1 до 99% (по масс.), предпочтительно от 10 до 90% (по масс.) и более предпочтительно от 25 до 75% (по масс.). Оставшаяся часть в составе катализатора представляет собой связующее из неорганического оксида, обычно оксида алюминия. Один из катализаторов изомеризации, применяемый в настоящем изобретении, раскрыт в патенте US 4,899,012, идеи которого включены в этот документ путем отсылки.

Типичные условия изомеризации включают температуру в диапазоне от 0° до 600°С и давление от атмосферного до 50 кг/см2. Часовая объемная скорость жидкости углеводородов исходного материала относительно объема катализатора равна от 0,1 до 30 час-1. Углеводород вступает в контакт с катализатором в смеси с потоком, содержащим газообразный водород на линии 46 в молярном отношении водорода к углеводороду от 0,5:1 до 15:1 или более, и, предпочтительно, отношение равно от 0,5 до 10. Если для изомеризации применяют условия жидкой фазы, то водород в установку не добавляют.

Выходящий поток от установки изомеризации 51, содержащий, по меньшей мере, смесь ксилолов, направляют через линию 18 в зону фракционирования продуктов риформинга отгонной колонны 54. Нет необходимости в традиционной гептаноотгонной колонне между установкой изомеризации и зоной фракционирования продуктов риформинга отгонной колонны, полный выходящий поток установки изомеризации может быть направлен в зону фракционирования продуктов риформинга отгонной колонны 54, сохраняя, таким образом, капитальные затраты и текущие расходы на эксплуатацию. С7-минус углеводороды, которые должны быть удалены из ксилолов в верхнем погоне гептаноотгонной колонны, вместо этого направляют в зону фракционирования продуктов риформинга отгонной колонны 54 и там отделяют от ксилолов.

Следовательно, комплекс получения ароматических углеводородов настоящего изобретения демонстрирует отличные экономические преимущества. Эти усовершенствования дают в результате комплекс получения ароматических углеводородов с экономией в капитальных затратах и в эксплуатационных расходах и усовершенствование в рентабельности инвестиций в таком комплексе.

Изобретение относится к способу изомеризации ксилолов, включающему: (а) обеспечение потока нафты в зону гидроочистки, в которой поток нафты контактирует с катализатором гидроочистки в условиях гидроочистки для получения обработанного с помощью гидроочистки потока нафты; (b) направление обработанного с помощью гидроочистки потока нафты в зону риформинга, в которой указанная обработанная с помощью гидроочистки нафта контактирует с катализатором риформинга в условиях риформинга для получения потока продукта риформинга, включающего ароматические соединения, и в котором газы и С4-углеводороды и более легкие углеводороды, полученные в зоне риформинга, дают в результате поток продукта риформинга, в значительной степени свободного от газов и С4-углеводородов и более легких углеводородов; и (с) введение потока продукта риформинга и выходящего потока зоны изомеризации, независимо или в виде объединенного потока, в зону фракционирования продуктов риформинга отгонной колонны для получения исходного материала, содержащего бензол, толуол и С5-С8-алифатические углеводороды, и потока, обогащенного ксилолом и более тяжелыми углеводородами; (d) введение исходного материала, включающего бензол, толуол и С5-С8-алифатические углеводороды, в зону экстракционной перегонки, и отделение потока кубового продукта ароматических углеводородов, включающего бензол и толуол, бокового потока алифатических углеводородов, включающего C7-C8-алифатические углеводороды, и потока верхнего погона алифатических углеводородов, включающего С5-С7-алифатические углеводороды; (е) обработку бокового потока алифатических углеводородов, включающего С7-С8-алифатические углеводороды, для образования в значительной степени свободного от растворителя бокового потока алифатических углеводородов, включающего С7-С8-алифатические углеводороды; (f) введение водорода в боковой поток в значительной степени свободных от растворителя алифатических углеводородов, включающих C7-C8 алифатические углеводороды, и в неравновесный поток ксилола, включающего контакт неравновесной смеси ксилолов в зоне изомеризации с катализатором изомеризации в условиях изомеризации и образование выходящего потока зоны изомеризации, включающего параксилол. Также изобретение относится к вариантам способа получения бензола и параксилола из нафты. Применение настоящих способов дает в результате комплекс получения ароматических углеводородов с экономией капитала и эксплуатационных расходов и улучшением в рентабельности инвестиций. 3 н. и 14 з.п. ф-лы, 1 ил.

1. Способ изомеризации ксилолов, включающий:

(a) обеспечение потока нафты в зону гидроочистки, в которой поток нафты контактирует с катализатором гидроочистки в условиях гидроочистки для получения обработанного с помощью гидроочистки потока нафты;

(b) направление обработанного с помощью гидроочистки потока нафты в зону риформинга, в которой указанная обработанная с помощью гидроочистки нафта контактирует с катализатором риформинга в условиях риформинга для получения потока продукта риформинга, включающего ароматические соединения, и в котором газы и С4-углеводороды и более легкие углеводороды, полученные в зоне риформинга, дают в результате поток продукта риформинга, в значительной степени свободного от газов и С4-углеводородов и более легких углеводородов;

(c) введение потока продукта риформинга и выходящего потока зоны изомеризации, независимо или в виде объединенного потока, в зону фракционирования продуктов риформинга отгонной колонны для получения исходного материала, содержащего бензол, толуол и С5-С8-алифатические углеводороды, и потока, обогащенного ксилолом и более тяжелыми углеводородами;

(d) введение исходного материала, включающего бензол, толуол и С5-С8-алифатические углеводороды, в зону экстракционной перегонки и отделение потока кубового продукта ароматических углеводородов, включающего бензол и толуол, бокового потока алифатических углеводородов, включающего С7-С8-алифатические углеводороды, и потока верхнего погона алифатических углеводородов, включающего C5-С7-алифатические углеводороды;

(e) обработку бокового потока алифатических углеводородов, включающего С7-С8-алифатические углеводороды, для образования в значительной степени свободного от растворителя бокового потока алифатических углеводородов, включающего С7-С8-алифатические углеводороды;

(f) введение водорода в боковой поток в значительной степени свободных от растворителя алифатических углеводородов, включающих С7-С8-алифатические углеводороды, и в неравновесный поток ксилола, включающий контакт неравновесной смеси ксилолов в зоне изомеризации с катализатором изомеризации в условиях изомеризации и образование выходящего потока зоны изомеризации, включающего параксилол.

2. Способ по п.1, в котором катализатор изомеризации включает молекулярное сито, металлический компонент и неорганический оксид.

3. Способ по п.1, в котором условия изомеризации включают температуру в диапазоне от 0 до 600°С, давление от атмосферного до 50 кг/см2 и часовую объемную скорость жидкости углеводородов от 0,1 до 30 ч-1.

4. Способ по п.1, дополнительно включающий направление потока кубового продукта ароматических углеводородов, включающего бензол и толуол, на ректификационную колонну для разделения потока, обогащенного бензолом, от потока, обогащенного толуолом.

5. Способ по п.1, дополнительно включающий направление потока, обогащенного толуолом, на установку трансалкилирования.

6. Способ по п.1, в котором катализатор гидроочистки включает оксид кобальта или оксид никеля, оксид молибдена или оксид вольфрама, и подложку из неорганического оксида.

7. Способ по п.1, в котором условия гидроочистки включают часовую объемную скорость жидкости от 1,0 до 5,0 ч-1, отношение водорода к нафте в исходном материале от 50 до 135 нм3/м3 и давление от 10 до 35 кг/см2.

8. Способ по п.1, в котором катализатор риформинга включает в качестве первого компонента металл группы платины, второго компонента металлический модификатор и третьего компонента подложку из неорганического оксида.

9. Способ по п.1, в котором условия риформинга включают часовую объемную скорость жидкости от 1,0 до 5,0 ч-1, отношение водорода к углеводороду от 1 до 10 молей водорода на моль нафты и давление от 2,5 до 35 кг/см2.

10. Способ по п.1, дополнительно включающий:

(g) отделение в зоне фракционирования ксилола потока, обогащенного ксилолом и более тяжелыми углеводородами, для получения верхнего погона потока ксилола и потока, богатого С9- и С10-алкилароматическими углеводородами и С11+-соединениями;

(h) направление потока, богатого C9- и С10-алкилароматическими углеводородами и С11+-соединениями, в колонну тяжелых ароматических углеводородов для отделения потока, богатого С9- и С10-алкилароматическими углеводородами, от потока, богатого С11+-соединениями;

(i) направление потока кубового продукта ароматических углеводородов, включающего бензол и толуол, со стадии 1(а) на фракционную колонну для разделения потока, обогащенного бензолом, и потока, обогащенного толуолом;

(j) направление потока, обогащенного толуолом, и потока, богатого С9- и С10-алкилароматическими углеводородами, или обоих потоков после их объединения в зону трансалкилирования, в которой указанные потоки вступают в контакт со стабилизированным металлом катализатором трансалкилирования в условиях трансалкилирования для получения потока продуктов трансалкилирования; и

(k) направление потока верхнего погона ксилола в зону отделения параксилола для концентрирования и извлечения потока продукта, обогащенного параксилолом, и образования неравновесного потока ксилола стадии (с).

11. Способ по п.10, в котором стабилизированный металлом катализатор трансалкилирования включает цеолитный компонент, металлический компонент и неорганический оксид.

12. Способ по п.10, в котором металлический компонент выбирают из группы, состоящей из платины, палладия, родия, рутения, осмия и иридия, рения, олова, германия, свинца, кобальта, никеля, индия, галлия, цинка, урана, диспрозия, таллия и их смесей.

13. Способ по п.10, в котором цеолитный компонент выбирают из группы, состоящей из цеолита типа пентасил, бета-цеолита, морденит или их смесей.

14. Способ по п.10, в котором условия трансалкилирования включают температуру от 200 до 540°С, давление от 1 до 60 кг/см2 и часовую объемную скорость жидкости от 0,1 до 20 ч-1.

15. Способ получения бензола и параксилола из нафты в качестве исходного материала, включающий стадии:

(a) обеспечение потока нафты в зону гидроочистки, в которой поток нафты контактирует с катализатором гидроочистки в условиях гидроочистки для получения обработанного с помощью гидроочистки потока нафты;

(b) направление обработанного с помощью гидроочистки потока нафты в зону риформинга, в которой указанная обработанная с помощью гидроочистки нафта контактирует с катализатором риформинга в условиях риформинга для получения потока продуктов риформинга, включающего ароматические соединения, и в котором газы и С4-углеводороды и более легкие углеводороды, полученные в зоне риформинга, дают в результате поток продукта риформинга, в значительной степени свободного от газов и С4-углеводородов и более легких углеводородов;

(c) разделение потока продуктов риформинга и потока зоны изомеризации или их объединенного потока в зоне фракционирования продуктов риформинга для получения толуола и потока, обогащенного легкими углеводородами, и ксилола и потока, обогащенного тяжелыми углеводородами;

(d) направление толуола и потока, обогащенного легкими углеводородами, в зону экстракционной перегонки для получения потока ректификации, потока, содержащего C7-C8-алифатических углеводородов, и потока, обогащенного бензолом и толуолом;

(e) разделение потока, обогащенного бензолом и толуолом, во фракционной колонне для получения потока, обогащенного бензолом, и первого потока, обогащенного толуолом, и рецикл этого первого потока, обогащенного толуолом, в зону трансалкилирования для контакта со стабилизированным металлом катализатором трансалкилирования в условиях трансалкилирования для получения потока продукта трансалкилирования;

(f) разделение потока продукта трансалкилирования на второй поток, обогащенный толуолом, и первый поток, обогащенный ксилолом;

(g) разделение первого потока, обогащенного ксилолом, и потока ксилола, обогащенного тяжелыми углеводородами, со стадии (с) в зоне фракционирования ксилола для получения второго потока, обогащенного ксилолом, и потока, обогащенного С9- и С10-алкилароматическими углеводородами и С11+-компонентами;

(h) разделение потока, обогащенного С9- и С10-алкилароматическими углеводородами и С11+-компонентами, на поток, обогащенный С9- и С10-алкилароматическими углеводородами, и поток, обогащенный С11+-компонентами;

(i) направление второго потока, обогащенного толуолом, и потока, обогащенного С9- и С10-алкилароматическими углеводородами, или их смеси в зону трансалкилирования;

(j) направление второго потока, обогащенного ксилолом, из зоны фракционирования в зону отделения параксилола, в которой параксилол концентрируют в потоке продукта, обогащенного параксилолом, и в потоке, выходящем из зоны отделения параксилола; и

(k) направление водорода, потока, выходящего из зоны отделения параксилола, и потока, содержащего C7-C8-алифатические углеводороды, в зону изомеризации ксилола, в которой указанные потоки контактируют с катализатором изомеризации в условиях изомеризации для получения продукта изомеризации согласно стадии (с).

16. Способ получения бензола и параксилола из нафты в качестве исходного материала, включающий стадии:

(a) обеспечение потока нафты в зону гидроочистки, в которой поток нафты контактирует с катализатором гидроочистки в условиях гидроочистки для получения обработанного с помощью гидроочистки потока нафты;

(b) направление обработанного с помощью гидроочистки потока нафты в зону риформинга, в которой указанная обработанная с помощью гидроочистки нафта контактирует с катализатором риформинга в условиях риформинга для получения потока продуктов риформинга, включающего ароматические соединения, и в котором газы и С4-углеводороды и более легкие углеводороды, полученные в зоне риформинга, дают в результате поток продукта риформинга, в значительной степени свободного от газов и С4-углеводородов и более легких углеводородов;

(c) разделение потока продуктов риформинга и потока зоны изомеризации или их объединенного потока в зоне фракционирования продуктов риформинга для получения потока толуола, обогащенного легкими углеводородами, и потока ксилола, обогащенного тяжелыми углеводородами;

(d) направление потока толуола, обогащенного легкими углеводородами, в зону экстракционной перегонки для получения потока, содержащего C5-C8-алифатические углеводороды, и потока, обогащенного бензолом и толуолом;

(e) обработку потока, содержащего С5-С8-алифатические углеводороды, для получения по существу свободного от растворителя потока, содержащего C5-C8-алифатические углеводороды;

(f) разделение по существу свободного от растворителя потока, содержащего C5-C8-алифатические углеводороды, на поток, содержащий С5-С7-алифатические углеводороды, и поток, содержащий С7-С8-алифатические углеводороды;

(g) разделение потока, обогащенного толуолом и бензолом, во фракционной колонне для получения потока, обогащенного бензолом, и первого потока, обогащенного толуолом, и рецикл первого потока, обогащенного толуолом, в зону трансалкилирования для контакта со стабилизированным металлом катализатором трансалкилирования в условиях трансалкилирования для получения потока продукта трансалкилирования;

(h) разделение потока продукта трансалкилирования на второй поток, обогащенный толуолом, и первый поток, обогащенный ксилолом;

(i) разделение первого потока, обогащенного ксилолом, и потока ксилола, обогащенного тяжелыми углеводородами со стадии (с), в зоне фракционирования ксилола для получения второго потока, обогащенного ксилолом, потока, обогащенного С9- и С10-алкилароматическими углеводородами и С11+-компонентами;

(j) разделение потока, обогащенного С9- и С10-алкилароматическими углеводородами и С11+-компонентами, на поток, обогащенный С9- и С10-алкилароматическими углеводородами, и поток, обогащенный С11+-компонентами;

(k) направление второго потока, обогащенного толуолом, и потока, обогащенного С9- и С10-алкилароматическими углеводородами, или их комбинации в зону трансалкилирования для контактирования с катализатором трансалкилирования;

(l) направление второго потока, обогащенного ксилолом, из зоны фракционирования ксилола в зону отделения параксилола, в которой параксилол концентрируют в потоке продукта, обогащенного параксилолом, и в потоке, выходящем из зоны отделения параксилола; и

(m) направление водорода, потока, выходящего из зоны отделения параксилола, и потока, содержащего C7-C8-алифатические углеводороды, в зону изомеризации ксилола, в которой указанные потоки контактируют с катализатором изомеризации в условиях изомеризации для получения продукта изомеризации стадии (с).

17. Способ по п.16, в котором обработку потока, содержащего С5-С8-алифатические углеводороды, для получения потока, по существу свободного от растворителя, содержащего С5-С8-алифатические углеводороды, выполняют с помощью промывания водой.

| US 6198014 B1, 06.03.2001 | |||

| US 4255606 A, 10.03.1981 | |||

| US 4341914 A, 27.07.1982 | |||

| US 4351979 A, 28.09.1982 | |||

| RU 96107973 A, 20.07.1998. |

Авторы

Даты

2011-03-10—Публикация

2007-05-14—Подача