Область техники

Варианты реализации, описанные в настоящем документе, в общем случае относятся к получению полиолефиновых пеноматериалов. Говоря конкретно, варианты реализации, описанные в настоящем документе, относятся к полиолефиновым дисперсиям, пенам и пеноматериалам, содержащим антипирены и/или материалы с обратимыми фазами.

Уровень техники

Физические и механические свойства полимерных пеноматериалов делают их подходящими для использования в широком ассортименте областей применения, таких как противопожарные заслоны, впитывающие прокладки, звукопоглощение, теплоизоляция, спортивная защитная экипировка и упаковочные материалы. Существует шесть основных типов пен и пеноматериалов: с открытыми порами, с закрытыми порами, гибкие, жесткие, сетчатые и синтактные. Пеноматериалы с открытыми порами имеют взаимосвязанные поры или ячейки и являются подходящими для использования в областях применения при фильтровании. Пеноматериалы с закрытыми порами не имеют взаимосвязанных пор или ячеек, но являются подходящими для использования в областях применения при обеспечении плавучести или флотации. Гибкие пеноматериалы могут сгибаться, изгибаться или амортизировать удары без растрескивания или расслаивания. Сетчатые пеноматериалы обладают исключительно открытой структурой, где матрица состоит из взаимосвязанной сетки, образованной из тонких прядей материала. Жесткие пеноматериалы демонстрируют наличие матрицы, характеризующейся очень малой гибкостью или отсутствием таковой. Синтактные пеноматериалы состоят из жестких микросфер или стеклянных микрошариков, удерживаемых вместе матрицей из пластика или смолы. Растущей областью в сфере технологии пеноматериалов является разработка огнестойких пеноматериалов, удовлетворяющих требованиям, предъявляемым ужесточившимися государственными стандартами к огнестойким изделиям.

Наиболее общий способ уменьшения воспламеняемости полимерных пеноматериалов заключается во введении в рецептуру пеноматериала антипирена, такого как галогенированное соединение или сложный эфир фосфорной кислоты. В то время как присутствие таких соединений обеспечивает достижение некоторого улучшения характеристик огнестойкости пеноматериалов, введение данных материалов может ухудшить другие свойства пеноматериала. Например, в промышленности по изготовлению мягкой мебели, в которой наблюдалось повышение жесткости государственных стандартов по огнестойкости, обычные системы антипиренов зачастую ухудшают мягкость ткани на ощупь вследствие увеличения жесткости, связанного с введением системы антипирена.

Поскольку для горения требуется воздух, в областях применения, требующих наличия огнестойкости, зачастую использовали пеноматериалы с закрытыми порами вследствие ограниченности количества доступного сгораемого воздуха, захваченного в пеноматериале с закрытыми порами. Обычно пеноматериалы с закрытыми порами получают при использовании газообразных пенообразователей, отличных от воздуха, таких как фторуглеводороды, которые формируют структуру пеноматериала. Однако вследствие наличия структуры с закрытыми порами ограниченный доступный объем в пеноматериалах с закрытыми порами лимитирует количество огнестойких добавок, которые могут быть введены при одновременном сохранении целостности структуры пеноматериала. Кроме того, в случае использования огнестойкого пеноматериала в тканях, мягкость которых на ощупь может быть важна для потребителя, пеноматериалы с закрытыми порами в общем случае считаются менее желательными, поскольку они имеют тенденцию к наличию жесткости.

В дополнение к этому, структура с закрытыми порами может ограничить тип огнестойких добавок, которые могут быть введены, а также может ограничить способы, по которым антипирены могут быть введены в пеноматериал. Например, полученные при использовании газообразного пенообразователя пеноматериалы с закрытыми порами могут быть сделаны огнестойкими в результате введения огнестойких добавок, таких как бромированные, хлорированные материалы или материалы на основе фосфора. Количество данных огнестойких материалов, которые могут быть введены, в некоторых случаях ограничивается совместимостью материала со вспениваемым полимером. Для изготовления пеноматериала у пеноматериалов, полученных при использовании газообразного пенообразователя, требуется наличие хороших характеристик пленкообразования. Использование огнестойких добавок, которые по своей природе являются дисперсными или несовместимыми со вспенивающимся материалом, может оказать неблагоприятное воздействие на характеристики пленкообразования, что сделает затруднительным получение пеноматериала хорошего качества.

Еще один недостаток использования пеноматериала с закрытыми порами в области применения, требующей наличия негорючести, заключается в том, что пеноматериалы с закрытыми порами зачастую не отклоняются от источника огня. Вследствие присутствия газа, захваченного в замкнутых порах, пеноматериалы с закрытыми порами могут расширяться в направлении пламени, что создает хороший источник топлива для огня.

Пеноматериалы с открытыми порами могут быть получены в результате проведения вторичной переработки пеноматериалов с закрытыми порами. Это может потребовать использования дополнительных способов введения антипиренов в структуру пеноматериала при наличии ограничений, известных специалистам в соответствующей области техники.

В противоположность обсуждавшимся ранее более жестким пеноматериалам с закрытыми порами пеноматериалы с открытыми порами обладают свойствами эластичности и мягкости на ощупь, которые потребители желают видеть у материалов тканей. В общем случае структуры с открытыми порами получают при использовании в качестве пенообразователя воды (водяного пара), при этом основную часть пространства полостей структуры конечного пеноматериала будет занимать воздух. Несмотря на захватывание структурой с открытыми порами значительных количеств сгораемого воздуха расширенные полости обеспечивают наличие увеличенных площади поверхности и объема для введения повышенных количеств огнестойких наполнителей и других добавок. Важно отметить то, что структура с открытыми порами может вместить повышенные количества данных добавок без ухудшения структуры пеноматериала.

Существует несколько способов введения антипиренов в пеноматериалы. Например, в традиционные вспениваемые пеноматериалы антипирены обычно вводили по способу сухого смешивания, такому как тот, который описывается в патентной публикации США №20040138351. В публикации '351 полиэтилен по способу сухого смешивания объединяли с широким ассортиментом возможных меламиновых и галогенорганических или фосфорорганических огнестойких композиций, а после этого гранулированную смесь подвергали вспениванию до получения пеноматериала.

В патенте США №5132171 описывается пеноматериал с открытыми порами, содержащий антипирены. Пеноматериал с открытыми порами получают в результате воздействия на пеноматериал с закрытыми порами, содержащий антипирены, механического сжатия для разрушения стенок пор и получения в результате структуры с открытыми порами. В структуру с открытыми порами также может быть импрегнирован и второй антипирен в результате погружения пеноматериала в раствор, содержащий второй антипирен, и отжимания избыточного раствора. Данное двухступенчатое введение различных замедлителей привело к синергетическому улучшению огнестойкости.

Еще одна стратегия введения антипиренов описывается в патентной публикации США №20010006865, где поверх вспененного полимерного материала размещают огнестойкое гелеобразное покрытие. Данный способ может быть использован в случае пеноматериалов либо с закрытыми, либо с открытыми порами, однако преимущество нанесения гелеобразного покрытия на пеноматериал с открытыми порами заключается в том, что в результате использования способа погружения и отжимания импрегнированной гелеобразным покрытием становится вся структура пеноматериала.

Заключительная проблема при получении пеноматериалов заключается в невоспроизводимом и нежелательном схлопывании пеноматериала во время процесса высушивания, что, таким образом, делает регулирование свойств пеноматериала затруднительным. Дополнительное усложнение данной проблемы может заключаться в присутствии поверхностно-активных веществ и огнестойких добавок, которые могут оказать воздействие на структуру конечного пеноматериала.

В соответствии с этим существует постоянная потребность в разработке технологий получения пеноматериалов, обеспечивающих улучшение характеристик огнестойкости при одновременном сохранении базовой функции пеноматериала.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

В одном аспекте варианты реализации, описанные в настоящем документе, относятся к водной дисперсии. Водная дисперсия может содержать термопластичную смолу, по меньшей мере, один стабилизатор, по меньшей мере, один антипирен и воду.

В еще одном аспекте варианты реализации, описанные в настоящем документе, относятся к водной пене. Водная пена может содержать термопластичную смолу, воду, вспенивающее поверхностно-активное вещество, газ и, по меньшей мере, один антипирен.

В других аспектах варианты реализации, описанные в настоящем документе, относятся к пеноматериалу, полученному из водной дисперсии, где водная дисперсия может содержать термопластичную смолу, по меньшей мере, один стабилизатор, по меньшей мере, один антипирен и воду.

В других аспектах варианты реализации, описанные в настоящем документе, относятся к пеноматериалу, полученному из водной пены, где пена может содержать термопластичную смолу, воду, вспенивающее поверхностно-активное вещество, газ и, по меньшей мере, один антипирен.

В еще одном аспекте варианты реализации, описанные в настоящем документе, относятся к способу получения из водной дисперсии огнестойкого термопластичного пеноматериала. Водная дисперсия может содержать термопластичную смолу, воду и стабилизатор. Способ может включать добавление к водной дисперсии, по меньшей мере, одного вспенивающего поверхностно-активного вещества для получения смеси, добавление антипирена, вспенивание смеси для получения пены и удаление, по меньшей мере, части воды для получения пеноматериала.

В еще одном аспекте варианты реализации, описанные в настоящем документе, относятся к водной дисперсии. Водная дисперсия может содержать термопластичную смолу, по меньшей мере, один стабилизатор, по меньшей мере, один материал с обратимыми фазами и воду.

В еще одном аспекте варианты реализации, описанные в настоящем документе, относятся к огнестойкому пеноматериалу. Пеноматериал может содержать термопластичную смолу и, по меньшей мере, один антипирен, где, по меньшей мере, один антипирен может составлять от приблизительно 5 до приблизительно 70 процентов от совокупной массы термопластичной смолы и, по меньшей мере, одного антипирена.

В еще одном аспекте варианты реализации, описанные в настоящем документе, относятся к водной пене. Водная пена может содержать термопластичную смолу, воду, вспенивающее поверхностно-активное вещество, газ и, по меньшей мере, один материал с обратимыми фазами.

В еще одном аспекте варианты реализации, описанные в настоящем документе, относятся к способу получения термопластичного пеноматериала из водной дисперсии. Водная дисперсия может содержать термопластичную смолу, воду и стабилизатор. Способ может включать добавление в водную дисперсию, по меньшей мере, одного вспенивающего поверхностно-активного вещества для получения смеси, добавление материала с обратимыми фазами, вспенивание смеси для получения пены и удаление, по меньшей мере, части воды для получения пеноматериала, где полученный пеноматериал содержит 20 массовых процентов и менее остаточной воды.

В еще одном аспекте варианты реализации, описанные в настоящем документе, относятся к пеноматериалу. Пеноматериал может содержать термопластичную смолу и, по меньшей мере, один материал с обратимыми фазами, где, по меньшей мере, один материал с обратимыми фазами может составлять от приблизительно 5 до приблизительно 70 процентов от совокупной массы термопластичной смолы и, по меньшей мере, одного материала с обратимыми фазами.

После ознакомления с последующим описанием изобретения и прилагаемой формулой изобретения очевидными станут и другие аспекты и преимущества изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

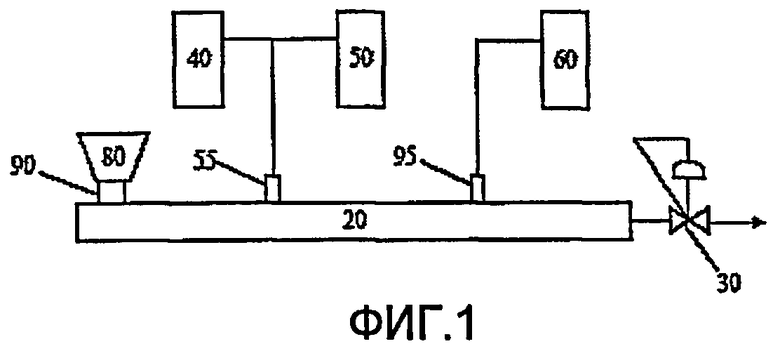

Фиг.1 демонстрирует экструдер, который может быть использован при составлении рецептур дисперсий в соответствии с вариантами реализации, описанными в настоящем документе.

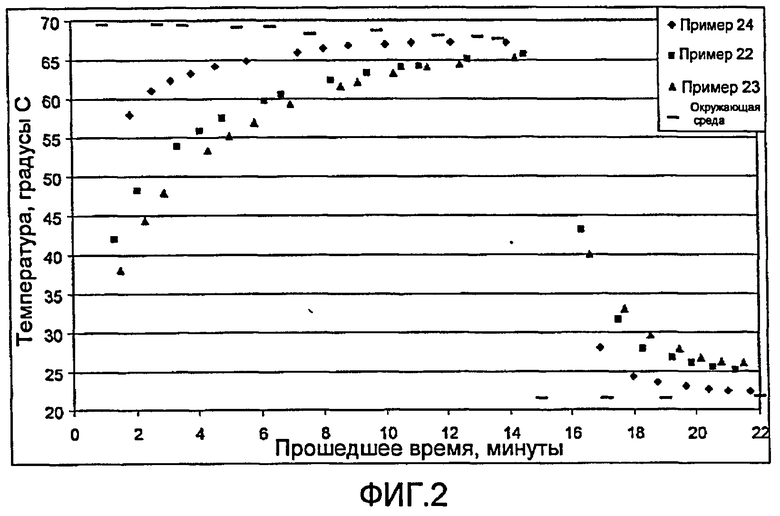

Фиг.2 представляет зависимость температуры от времени для вариантов реализации структур пеноматериала/обивочного материала, описанных в настоящем документе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Варианты реализации, описанные в настоящем документе, относятся к огнестойким пеноматериалам и способам получения таких пеноматериалов. В частности, определенные варианты реализации относятся к пеноматериалам, полученным при использовании термопластичных смол и огнестойких добавок. Другие варианты реализации, описанные в настоящем документе, относятся к пеноматериалам, полученным при использовании термопластичных смол и материалов с обратимыми фазами. В частности, варианты реализации относятся к пеноматериалам, полученным из водной дисперсии полиолефинов, которые объединяют с огнестойкими добавками, материалами с обратимыми фазами или их комбинациями. В следующем далее описании изобретения приводятся многочисленные подробности, позволяющие понять настоящее изобретение. Однако специалисты в соответствующей области техники должны понимать то, что настоящее изобретение может быть реализовано на практике и без использования данных подробностей и что возможными могут быть и многочисленные вариации или модификации описанных вариантов реализации.

Другой вариант реализации, описанный в настоящем документе, включает способ получения огнестойких термопластичных пеноматериалов. Огнестойкие структуры настоящего описания изобретения могут быть получены в результате перемешивания огнестойких добавок с водной дисперсией, где водная дисперсия может содержать термопластичную смолу, воду и стабилизатор дисперсии. Смесь огнестойких добавок и водной дисперсии может быть вспенена до получения пены, которая может быть уложена на ткань или другую подложку, а после этого высушена для удаления, по меньшей мере, части воды до получения пеноматериала.

В соответствии с использованием в настоящем документе термины «вспенивание» или «вспененный» относятся к способу введения существенных объемов воздуха или другого газа в жидкость, где в некоторых вариантах реализации, по меньшей мере, 10 объемных процентов вспененного материала состоят из газообразного компонента. В других вариантах реализации, по меньшей мере, 30 объемных процентов вспененного материала состоят из газообразного компонента; по меньшей мере, 50 объемных процентов вспененного материала состоят из газообразного компонента; по меньшей мере, 70 объемных процентов вспененного материала состоят из газообразного компонента; по меньшей мере, 80 объемных процентов вспененного материала состоят из газообразного компонента; по меньшей мере, 85 объемных процентов вспененного материала состоят из газообразного компонента; и в других еще вариантах реализации, по меньшей мере, 90 объемных процентов. Жидкость может представлять собой молекулярный раствор, мицеллярный раствор или дисперсию в водной или органической среде. В общем случае вспененную жидкость получают при использовании механических способов, таких как высокосдвиговое перемешивание в атмосферных условиях или необязательное нагнетание газа в систему при одновременном перемешивании. Термин «пена» в соответствии с использованием в настоящем документе относится к жидкости, которая перед высушиванием или удалением жидкой среды была вспенена, как это описывалось ранее.

Термин «пеноматериал» в соответствии с использованием в настоящем документе относится к упругой структуре, полученной в результате удаления из пены существенной части жидкой среды. По мере удаления из пены жидкой среды полимер будет образовывать пленку, придавая стабильность получающейся в результате структуре. Пленкообразование, помимо прочего, может зависеть от переменных, включающих температуру плавления полимеров в пене, скорость удаления (то есть, скорость выпаривания) жидкой среды и совокупный состав пены. Например, по мере удаления воды из пены, полученной из водной дисперсии, полимеры, содержащиеся в дисперсии, могут коалесцировать, образуя пленку и придавая получающемуся в результате пеноматериалу структуру и упругость. В некоторых вариантах реализации может быть получен пеноматериал, в котором количество остаточной жидкости находится в диапазоне от 0 до 20 массовых процентов; в других вариантах реализации от 0 до 10 массовых процентов; и в других еще вариантах реализации от 0 до 8 процентов.

Варианты реализации пеноматериалов, описанных в настоящем документе, могут представлять собой пеноматериалы с открытыми порами. В соответствии с использованием в настоящем документе «открытые поры» обозначают поры, которые соединяются друг с другом, образуя взаимосвязанную сетку. Кроме того, «доля открытых пор» обозначает соотношение между объемом открытых пор и совокупным объемом пор в пеноматериале.

Водная дисперсия

В более общем случае варианты реализации, описанные в настоящем документе, относятся к водным дисперсиям и составам, полученным из водных дисперсий, которые являются подходящими для использования при получении пен и пеноматериалов, которые содержат антипирены, материал с обратимыми фазами и их комбинаций. Дисперсии, использующиеся в вариантах реализации, описанных в настоящем документе, содержат воду, (А) по меньшей мере, одну термопластичную смолу и (В) стабилизатор дисперсии. Более подробно они обсуждаются далее.

Термопластичная смола

Термопластичная смола (А), включенная в варианты реализации водной дисперсии настоящего описания изобретения, представляет собой смолу, которая сама по себе не является легко диспергируемой в воде. Термин «смола» в соответствии с использованием в настоящем документе должен подразумевать включение синтетических полимеров или химически модифицированных природных смол.

Смолы, использующиеся в вариантах реализации, описанных в настоящем документе, могут включать эластомеры и смеси олефиновых полимеров. В некоторых вариантах реализации термопластичная смола представляет собой полукристаллическую смолу. Термин «полукристаллический» предполагает указание на те смолы, которые демонстрируют наличие, по меньшей мере, одного пика теплопоглощения при проведении стандартной оценки по методу дифференциальной сканирующей калориметрии (ДСК). Некоторые полукристаллические полимеры согласно методу ДСК демонстрируют наличие пика теплопоглощения, который характеризуется относительно пологим уклоном по мере увеличения температуры сканирования до величин, превышающих максимум конечного пика теплопоглощения. Это отражает наличие полимера, характеризующегося широким диапазоном плавления, а не полимера, характеризующегося тем, что в общем случае считается узким пиком плавления. Некоторые полимеры, подходящие для использования в дисперсиях, имеют один пик плавления, в то время как другие полимеры имеют более чем один пик плавления.

У некоторых полимеров один или несколько пиков плавления могут быть узкими, так что весь полимер или часть полимера будут плавиться в пределах довольно узкого температурного диапазона, составляющего несколько градусов Цельсия. В других вариантах реализации полимер может демонстрировать характеристики широкой области плавления в диапазоне приблизительно 20°С. В других еще вариантах реализации полимер может демонстрировать характеристики широкой области плавления в диапазоне, большем чем 50°С.

Примеры термопластичной смолы (А), которая может быть использована в вариантах реализации, описанных в настоящем документе, включают гомополимеры и сополимеры (в том числе эластомеры) альфа-олефина, такого как этилен, пропилен, 1-бутен, 3-метил-1-бутен, 4-метил-1-пентен, 3-метил-1-пентен, 1-гептен, 1-гексен, 1-октен, 1-децен и 1-додецен, обычно представляемые полиэтиленом, полипропиленом, поли-1-бутеном, поли-3-метил-1-бутеном, поли-3-метил-1-пентеном, поли-4-метил-1-пентеном, сополимером этилена-пропилена, сополимером этилена-1-бутена и сополимером пропилена-1-бутена; сополимеры (в том числе эластомеры) альфа-олефина и сопряженного или несопряженного диена, обычно представляемые сополимером этилена-бутадиена и сополимером этилена-этилиденнорборнена; и полиолефины (в том числе эластомеры), такие как сополимеры двух и более альфа-олефинов и сопряженного или несопряженного диена, обычно представляемые сополимером этилена-пропилена-бутадиена, сополимером этилена-пропилена-дициклопентадиена, сополимером этилена-пропилена-1,5-гексадиена и сополимером этилена-пропилена-этилиденнорборнена; сополимеры этилена-винильного соединения, такие как сополимер этилена-винилацетата, сополимер этилена-винилового спирта, сополимер этилена-винилхлорида, сополимеры этилена-акриловой кислоты или этилена-(мет)акриловой кислоты и сополимер этилена-(мет)акрилата; стирольные сополимеры (в том числе эластомеры), такие как полистирол, АБС-пластики, сополимер акрилонитрила-стирола, сополимер α-метилстирола-стирола, сополимер стирола-винилового спирта, сополимеры стирола-акрилатов, такие как сополимер стирола-метилакрилата, сополимер стирола-бутилакрилата, сополимер стирола-бутилметакрилата, и сополимеры стирола-бутадиена и сшитые стирольные полимеры; и стирольные блок-сополимеры (в том числе эластомеры), такие как сополимер стирола-бутадиена и его гидрат и трехблочный сополимер стирола-изопрена-стирола; поливинильные соединения, такие как поливинилхлорид, поливинилиденхлорид, сополимер винилхлорида-винилиденхлорида, полиметилакрилат и полиметилметакрилат; полиамиды, такие как найлон 6, найлон 6,6 и найлон 12; термопластичные сложные полиэфиры, такие как полиэтилентерефталат и полибутилентерефталат; поликарбонат, полифениленоксид и тому подобное; и стеклообразные смолы на углеводородной основе, в том числе полидициклопентадиеновые полимеры и родственные им полимеры (сополимеры, терполимеры); полимеры насыщенных моноолефинов, таких как винилацетат, винилпропионат и винилбутират и тому подобное; полимеры виниловых сложных эфиров, таких как сложные эфиры монокарбоновых кислот, в том числе метилакрилат, этилакрилат, н-бутилакрилат, изобутилакрилат, додецилакрилат, н-октилакрилат, фенилакрилат, метилметакрилат, этилметакрилат и бутилметакрилат и тому подобное; полимеры акрилонитрила, метакрилонитрила, акриламида, их смесей; смолы, полученные в результате проведения полимеризации по механизмам метатезиса с раскрытием цикла и перекрестного метатезиса, и тому подобное. Данные смолы могут быть использованы либо индивидуально, либо в комбинациях из двух и более компонентов. Примеры конкретных термопластичных смол включают сополимеры стирола-бутадиена при уровне содержания стирола в диапазоне от приблизительно 70 до приблизительно 95 массовых процентов.

В качестве одного подходящего для использования типа смолы могут быть использованы продукты этерификации, полученные из ди- или поликарбоновой кислоты и диола, включающего дифенол. Данные смолы проиллюстрированы в патенте США №3590000, который посредством ссылки включается в настоящий документ. Другой конкретный пример смол включает сополимеры стирола/метакрилата и сополимеры стирола/бутадиена; сополимеры стирола-бутадиена, полученные в результате проведения суспензионной полимеризации; смолы сложных полиэфиров, полученные в результате проведения реакции между бисфенолом А и пропиленоксидом с последующим проведением реакции между получающимся в результате продуктом и фумаровой кислотой; и смолы разветвленных сложных полиэфиров, получающиеся в результате проведения реакции для диметилтерефталата, 1,3-бутандиола, 1,2-пропандиола и пентаэритрита, сополимеры стирола-акрилатов и их смеси.

Кроме того, в конкретных вариантах реализации в качестве одного компонента композиции используют полимеры на этиленовой основе, полимеры на пропиленовой основе, сополимеры пропилена-этилена и стирольные сополимеры. В других вариантах реализации используют смолы сложных полиэфиров, в том числе те, которые содержат алифатические диолы, такие как диол UNOXOL 3,4, доступный в компании The Dow Chemical Company (Мидленд, Мичиган).

В избранных вариантах реализации один компонент получают из сополимеров этилена-альфа-олефина или сополимеров пропилена-альфа-олефина. В частности, в избранных вариантах реализации термопластичная смола содержит один или несколько неполярных полиолефинов.

В конкретных вариантах реализации могут быть использованы полиолефины, такие как полипропилен, полиэтилен, их сополимеры и их смеси, а также терполимеры этилена-пропилена-диена. В некоторых вариантах реализации предпочтительные олефиновые полимеры включают гомогенные полимеры, описанные в патенте США №3645992, выданном автору Elston; полиэтилен высокой плотности (ПЭВП), описанный в патенте США №4076698, выданном автору Anderson; гетерогенно разветвленный линейный полиэтилен низкой плотности (ЛПЭНП); гетерогенно разветвленный линейный полиэтилен сверхнизкой плотности (ПЭСНП); гомогенно разветвленные линейные сополимеры этилена/альфа-олефина; гомогенно разветвленные по существу линейные полимеры этилена/альфа-олефина, которые могут быть получены, например, по способам, описанным в патентах США №№5272236 и 5278272, описания которых посредством ссылки включаются в настоящий документ; и полученные в результате проведения свободно-радикальной полимеризации этиленовые полимеры и сополимеры высокого давления, такие как полиэтилен низкой плотности (ПЭНП) или полимеры этилена-винилацетата (ЭВА).

В некоторых вариантах реализации подходящими для использования также могут быть и полимерные композиции и их смеси, описанные в патентах США №6566446, 6538070, 6448341, 6316549, 6111023, 5869575, 5844045 или 5677383, каждый из которых во всей своей полноте посредством ссылки включается в настоящий документ. В некоторых вариантах реализации смеси могут содержать два различных полимера, полученных по механизму катализа Циглера-Натта. В других вариантах реализации смеси могут содержать смеси полимеров, полученных по механизмам катализа Циглера-Натта и металлоценового катализа. В других еще вариантах реализации полимер, использующийся в настоящем документе, может представлять собой смесь двух различных полимеров, полученных по механизму металлоценового катализа. В других вариантах реализации могут быть использованы полимеры, полученные с использованием одноцентровых катализаторов.

В некоторых вариантах реализации полимер представляет собой сополимер или интерполимер на пропиленовой основе. В некоторых конкретных вариантах реализации сополимер или интерполимер пропилена/этилена характеризуются содержанием по существу изотактических пропиленовых последовательностей. Термин «по существу изотактические пропиленовые последовательности» и термины, подобные ему, обозначают то, что согласно измерениям по методу 13C ЯМР последовательности включают изотактическую триаду (мм) в количестве, в одном варианте реализации большем чем приблизительно 0,85; в еще одном варианте реализации большем чем приблизительно 0,90; в еще одном варианте реализации большем чем приблизительно 0,92; и в еще одном другом варианте реализации большем чем приблизительно 0,93. Изотактические триады хорошо известны на современном уровне техники и описываются, например, в патенте США №5504172 и документе WO 00/01745, которые относятся к изотактической последовательности, выражаемой через триадное звено в молекулярной цепи сополимера согласно определению по спектрам 13С ЯМР.

В других конкретных вариантах реализации полимером основы могут являться полимеры на основе этилена-винилацетата (ЭВА). В других вариантах реализации полимером основы могут являться полимеры на основе этилена-метилакрилата (ЭМА). В других конкретных вариантах реализации сополимером этилена-альфа-олефина могут являться сополимеры или интерполимеры этилена-бутена, этилена-гексена или этилена-октена. В других конкретных вариантах реализации сополимером пропилена-альфа-олефина могут являться сополимер или интерполимер пропилена-этилена или пропилена-этилена-бутена.

В одном конкретном варианте реализации термопластичная смола может включать альфа-олефиновый интерполимер этилена и сомономера, включающего алкен, такой как 1-октен. Сополимер этилена и октена может присутствовать индивидуально или в комбинации с еще одной термопластичной смолой, такой как сополимер этилена-акриловой кислоты. В случае их совместного присутствия массовое соотношение между сополимером этилена и октена и сополимером этилена-акриловой кислоты может находиться в диапазоне от приблизительно 1:10 до приблизительно 10:1, таком как от приблизительно 3:2 до приблизительно 2:3. Полимерная смола, такая как сополимер этилена-октена, может характеризоваться степенью кристалличности, меньшей чем приблизительно 50%, такой как меньшая чем приблизительно 25%. В некоторых вариантах реализации степень кристалличности полимера может находиться в диапазоне от 5 до 35 процентов. В других вариантах реализации степень кристалличности может находиться в диапазоне от 7 до 20 процентов.

Варианты реализации, описанные в настоящем документе, также могут включать полимерный компонент, который может содержать, по меньшей мере, один многоблочный олефиновый интерполимер. Подходящие для использования многоблочные олефиновые интерполимеры могут включать те, которые описываются, например, в предварительной патентной заявке США №60/818911. Термин «многоблочный сополимер» относится к полимеру, содержащему два и более химически различных регионов или сегментов (называемых «блоками»), предпочтительно соединенных линейно, то есть к полимеру, содержащему химически дифференцированные звенья, которые соединяются по схеме «конец к концу» по отношению к заполимеризованной этиленовой функциональности, а не по схеме с образованием боковой группы или прививки. В определенных вариантах реализации блоки различаются по количеству или типу введенного в них сомономера, плотности, величине степени кристалличности, размеру кристаллитов, относимому на счет полимера такого состава, типу или степени тактичности (изотактичности или синдиотактичности), региорегулярности или регионерегулярности, степени разветвления, в том числе длинноцепного разветвления или сверхразветвления, гомогенности или любому другому химическому или физическому свойству. Многоблочные сополимеры характеризуются уникальными распределениями показателя полидисперсности (ППД или Mw/Mn), распределением длин блоков и/или распределением количества блоков, что обуславливается уникальным способом получения сополимеров. Говоря более конкретно, в случае получения по непрерывному способу варианты реализации полимеров могут характеризоваться значением ППД в диапазоне от приблизительно 1,7 до приблизительно 8; в других вариантах реализации от приблизительно 1,7 до приблизительно 3,5; в других вариантах реализации от приблизительно 1,7 до приблизительно 2,5; и в других еще вариантах реализации от приблизительно 1,8 до приблизительно 2,5 или от приблизительно 1,8 до приблизительно 2,1. В случае получения по периодическому или полупериодическому способу варианты реализации полимеров могут характеризоваться значением ППД в диапазоне от приблизительно 1,0 до приблизительно 2,9; в других вариантах реализации от приблизительно 1,3 до приблизительно 2,5; в других вариантах реализации от приблизительно 1,4 до приблизительно 2,0; и в других еще вариантах реализации от приблизительно 1,4 до приблизительно 1,8.

Одним примером многоблочного олефинового интерполимера является блочный интерполимер этилена/α-олефина. Еще одним примером многоблочного олефинового интерполимера является интерполимер пропилена/α-олефина. Следующее далее описание изобретения фокусируется на интерполимере, в качестве основного мономера содержащем этилен, но подобным же образом в том, что касается общих характеристик полимера, относится и к многоблочным интерполимерам на пропиленовой основе.

Многоблочные сополимеры этилена/α-олефина могут содержать этилен и один или несколько сополимеризуемых α-олефиновых сомономеров в заполимеризованной форме, характеризуясь наличием нескольких (то есть двух и более) блоков или сегментов из двух и более заполимеризованных мономерных звеньев, различающихся по химическим или физическим свойствам (блок-интерполимер). В некоторых вариантах реализации сополимером является многоблочный интерполимер. В некоторых вариантах реализации многоблочный интерполимер может быть описан следующей формулой:

(АВ)n,

где n равен, по меньшей мере, 1, а в различных вариантах реализации n представляет собой целое число, большее чем 1, такое как 2, 3, 4, 5, 10, 15, 20, 30, 40, 50, 60, 70, 80, 90, 100 и более; «А» представляет собой жесткий блок или сегмент; а «В» представляет собой мягкий блок или сегмент. Предпочтительно А и В соединяются линейно, а не с образованием разветвления или звездообразного соединения. «Жесткие» сегменты относятся к блокам заполимеризованных звеньев, в которых этилен присутствует в количестве, в некоторых вариантах реализации большем чем 95 массовых процентов, а в других вариантах реализации большем чем 98 массовых процентов. Другими словами уровень содержания сомономера в жестких сегментах в некоторых вариантах реализации является меньшим чем 5 массовых процентов, а в других вариантах реализации меньшим чем 2 массовых процента, при расчете на совокупную массу жестких сегментов. В некоторых вариантах реализации жесткие сегменты содержат исключительно или по существу исключительно этилен. С другой стороны, «мягкие» сегменты относятся к блокам заполимеризованных звеньев, в которых уровень содержания сомономера в некоторых вариантах реализации является большим чем 5 массовых процентов при расчете на совокупную массу мягких сегментов, в различных других вариантах реализации большим чем 8 массовых процентов, большим чем 10 массовых процентов или большим чем 15 массовых процентов. В некоторых вариантах реализации уровень содержания сомономеров в мягких сегментах может быть большим чем 20 массовых процентов, в различных других вариантах реализации большим чем 25 массовых процентов, большим чем 30 массовых процентов, большим чем 35 массовых процентов, большим чем 40 массовых процентов, большим чем 45 массовых процентов, большим чем 50 массовых процентов, или большим чем 60 массовых процентов.

В некоторых вариантах реализации блоки А и блоки В являются статистически распределенными по длине полимерной цепи. Другими словами, блок-сополимеры не обладают структурой, подобной следующей:

ААА-АА-ВВВ-ВВ

В других вариантах реализации блок-сополимеры не содержат третьего блока. В других еще вариантах реализации ни блок А, ни блок В не содержат двух и более сегментов (или подблоков), таких как концевой сегмент.

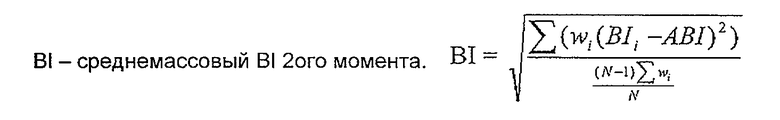

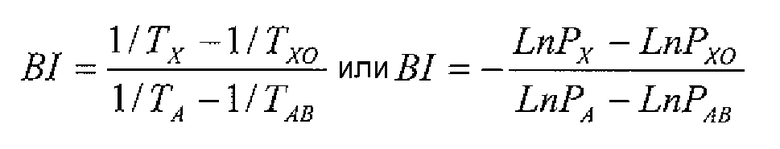

Многоблочные интерполимеры могут характеризоваться средним показателем блочности ABI в диапазоне от более чем ноль до приблизительно 1,0 и молекулярно-массовым распределением Mw/Mn, большим чем приблизительно 1,3. Средний показатель блочности ABI представляет собой среднемассовое значение показателя блочности («BI») для каждой из полимерных фракций, полученных по методу препаративного ФЭУТ в диапазоне от 20°С до 110°С при шаге приращения 5°С:

ABI=Σ (wi BIi),

где BIi представляет собой показатель блочности для i-й фракции многоблочного интерполимера, полученного по методу препаративного ФЭУТ, а wi представляет собой массовое процентное содержание i-й фракции.

Подобным же образом квадратный корень второго момента относительно среднего, здесь и далее в настоящем документе называемый среднемассовым показателем блочности второго момента, может быть определен следующим образом:

Для каждой полимерной фракции BI определяют по одному из двух следующих далее уравнений (оба из которых дают одно и то же значение BI):

,

,

где ТХ представляет собой температуру элюирования в методе аналитического фракционирования с элюированием при увеличении температуры (АФЭУТ) для i-й фракции (предпочтительно выражаемую в градусах кельвина), РХ представляет собой мольную долю этилена для i-й фракции, которая может быть измерена по методам ЯМР или ИК, как это описывается далее. РАВ представляет собой мольную долю этилена в совокупном интерполимере этилена/α-олефина (до фракционирования), которая может быть измерена по методам ЯМР или ИК. ТА и РА представляют собой температуру элюирования в методе АФЭУТ и мольную долю этилена для чистых «жестких сегментов» (которые относятся к кристаллическим сегментам интерполимера). В качестве приближения для полимеров, у которых состав «жесткого сегмента» неизвестен, значения ТА и РА задают, используя значения для полиэтиленового гомополимера высокой плотности.

ТАВ представляет собой температуру элюирования в методе АФЭУТ для статистического сополимера, имеющего те же самые состав (характеризующийся мольной долей этилена РАВ) и молекулярную массу, что и многоблочный интерполимер. ТАВ может быть рассчитана по мольной доле этилена (измеренной по методу ЯМР) при использовании следующего уравнения:

Ln PAB=α/TAB+β,

где α и β представляют собой две константы, которые могут быть определены в результате калибровки при использовании нескольких хорошо охарактеризованных по методу препаративного ФЭУТ фракций статистического сополимера, характеризующегося широким распределением состава, и/или хорошо охарактеризованных статистических этиленовых сополимеров, характеризующихся узким распределением состава. Необходимо отметить, что α и β могут варьироваться при переходе от прибора к прибору. Кроме того, для интересующего состава полимера необходимо создать надлежащую калибровочную кривую при использовании надлежащих диапазонов молекулярной массы и типа сомономера для фракций, охарактеризованных по методу препаративного ФЭУТ, и/или статистических сополимеров, использующихся для получения калибровки. Имеет место незначительное влияние молекулярной массы. В случае получения калибровочной кривой при подобных диапазонах молекулярных масс такое влияние по существу является пренебрежимо малым. В некоторых вариантах реализации статистические этиленовые сополимеры и/или охарактеризованные по методу препаративного ФЭУТ фракции статистических сополимеров удовлетворяют следующему соотношению:

Ln P=-237,83/TАФЭУТ+0,639

Вышеприведенное калибровочное уравнение соотносит мольную долю этилена Р с температурой элюирования в методе аналитического ФЭУТ ТАФЭУТ для статистических сополимеров, характеризующихся узким распределением состава, и/или охарактеризованных по методу препаративного ФЭУТ фракций статистических сополимеров, характеризующихся широким распределением состава. ТХО представляет собой температуру в методе АФЭУТ для статистического сополимера, имеющего тот же самый состав и характеризующегося мольной долей этилена РХ. ТХО может быть рассчитано из уравнения Ln PX=α/TXO+β. Наоборот, РХО представляет собой мольную долю этилена для статистического сополимера, имеющего тот же самый состав и характеризующегося температурой в методе АФЭУТ ТХ, которая может быть рассчитана из уравнения Ln PXO=α/TX+β.

Как только показатель блочности (BI) для каждой охарактеризованной по методу препаративного ФЭУТ фракции будет получен, сразу может быть рассчитан и среднемассовый показатель блочности ABI для совокупного полимера. В некоторых вариантах реализации значение ABI является большим чем ноль, но меньшим чем приблизительно 0,4, или находящимся в диапазоне от приблизительно 0,1 до приблизительно 0,3. В других вариантах реализации значение ABI является большим чем приблизительно 0,4 и доходящим вплоть до приблизительно 1,0. В других еще вариантах реализации значение ABI должно находиться в диапазоне от приблизительно 0,4 до приблизительно 0,7, от приблизительно 0,5 до приблизительно 0,7 или от приблизительно 0,6 до приблизительно 0,9. В некоторых вариантах реализации значение ABI находится в диапазоне от приблизительно 0,3 до приблизительно 0,9, от приблизительно 0,3 до приблизительно 0,8 или от приблизительно 0,3 до приблизительно 0,7, от приблизительно 0,3 до приблизительно 0,6, от приблизительно 0,3 до приблизительно 0,5 или от приблизительно 0,3 до приблизительно 0,4. В других вариантах реализации значение ABI находится в диапазоне от приблизительно 0,4 до приблизительно 1,0, от приблизительно 0,5 до приблизительно 1,0 или от приблизительно 0,6 до приблизительно 1,0, от приблизительно 0,7 до приблизительно 1,0, от приблизительно 0,8 до приблизительно 1,0 или от приблизительно 0,9 до приблизительно 1,0.

Еще одна характеристика многоблочного интерполимера заключается в том, что интерполимер может содержать, по меньшей мере, одну полимерную фракцию, которая может быть получена по методу препаративного ФЭУТ, где фракция характеризуется показателем блочности, большим чем приблизительно 0,1 и доходящим вплоть до приблизительно 1,0, а полимер характеризуется молекулярно-массовым распределением Mw/Mn, большим чем приблизительно 1,3. В некоторых вариантах реализации полимерная фракция характеризуется показателем блочности, большим чем приблизительно 0,6 и доходящим вплоть до приблизительно 1,0, большим чем приблизительно 0,7 и доходящим вплоть до приблизительно 1,0, большим чем приблизительно 0,8 и доходящим вплоть до приблизительно 1,0 или большим чем приблизительно 0,9 и доходящим вплоть до приблизительно 1,0. В других вариантах реализации полимерная фракция характеризуется показателем блочности, большим чем приблизительно 0,1 и доходящим вплоть до приблизительно 1,0, большим чем приблизительно 0,2 и доходящим вплоть до приблизительно 1,0, большим чем приблизительно 0,3 и доходящим вплоть до приблизительно 1,0, большим чем приблизительно 0,4 и доходящим вплоть до приблизительно 1,0 или большим чем приблизительно 0,4 и доходящим вплоть до приблизительно 1,0. В других еще вариантах реализации полимерная фракция характеризуется показателем блочности, большим чем приблизительно 0,1 и доходящим вплоть до приблизительно 0,5, большим чем приблизительно 0,2 и доходящим вплоть до приблизительно 0,5, большим чем приблизительно 0,3 и доходящим вплоть до приблизительно 0,5 или большим чем приблизительно 0,4 и доходящим вплоть до приблизительно 0,5. В других еще дополнительных вариантах реализации полимерная фракция характеризуется показателем блочности, большим чем приблизительно 0,2 и доходящим вплоть до приблизительно 0,9, большим чем приблизительно 0,3 и доходящим вплоть до приблизительно 0,8, большим чем приблизительно 0,4 и доходящим вплоть до приблизительно 0,7 или большим чем приблизительно 0,5 и доходящим вплоть до приблизительно 0,6.

Многоблочные интерполимеры этилена-α-олефина, использующиеся в вариантах реализации, описанных в настоящем документе, могут представлять собой интерполимеры этилена и, по меньшей мере, одного С3-С20 α-олефина. Интерполимеры могут дополнительно содержать С4-С18 диолефин и/или алкилбензол. Надлежащие ненасыщенные сомономеры, подходящие для использования при полимеризации совместно с этиленом, включают, например, мономеры с ненасыщенностью этиленового типа, сопряженные или несопряженные диены, полиены, алкенилбензолы и тому подобное. Примеры таких сомономеров включают С3-С20 α-олефины, такие как пропилен, изобутилен, 1-бутен, 1-гексен, 1-пентен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-нонен, 1-децен и тому подобное. В определенных вариантах реализации α-олефинами могут являться 1-бутен или 1-октен. Другие подходящие для использования мономеры включают стирол, галоген- или алкилзамещенные стиролы, винилбензоциклобутан, 1,4-гексадиен, 1,7-октадиен и нафтены (такие как, например, циклопентен, циклогексен и циклооктен).

Многоблочные интерполимеры, описанные в настоящем документе, могут быть дифференцированы от обычно использующихся статистических сополимеров, физических смесей полимеров и блок-сополимеров, полученных по методикам ступенчатого присоединения мономеров, использования псевдоожиженного слоя катализаторов и анионной или катионной живой полимеризации. В частности, в сопоставлении со статистическим сополимером, полученным из тех же самых мономеров и при том же самом уровне содержания мономера и демонстрирующим эквивалентные степень кристалличности или модуль упругости, интерполимеры характеризуются лучшей (большей) негорючестью согласно измерению по пику плавления, более высокой температурой проникновения в методе ТМА, более высоким высокотемпературным пределом прочности при растяжении и/или более высоким высокотемпературным модулем накопления при кручении согласно определению по методу динамического механического анализа. Использование вариантов реализации многоблочных интерполимеров может быть выгодным с точки зрения свойств заполнителя, поскольку в сопоставлении со статистическим сополимером, содержащим те же самые мономеры и при том же самом уровне содержания мономера, многоблочные интерполимеры характеризуются более низкой остаточной деформацией при сжатии, в особенности при повышенных температурах, более низкой релаксацией напряжения, более высоким сопротивлением ползучести, более высоким пределом прочности при разрыве, более высоким сопротивлением слипанию, более быстрым схватыванием вследствие более высокой температуры кристаллизации (затвердевания), более высоким упругим восстановлением (в особенности, при повышенных температурах), лучшей стойкостью к истиранию, более высоким усилием стягивания и лучшей способностью воспринимать введение масла и наполнителя.

Другие олефиновые интерполимеры включают полимеры, содержащие моновилиденовые ароматические мономеры, в том числе стирол, о-метилстирол, п-метилстирол, трет-бутилстирол и тому подобное. В частности, могут быть использованы интерполимеры, содержащие этилен и стирол. В других вариантах реализации могут быть использованы сополимеры, содержащие этилен, стирол и С3-С20 α-олефин, необязательно содержащие С4-С20 диен.

Подходящие для использования несопряженные диеновые мономеры могут включать прямоцепной, разветвленноцепной или циклический углеводородный диен, содержащий от 6 до 15 атомов углерода. Примеры подходящих для использования несопряженных диенов включают нижеследующее, но не ограничиваются только этим: прямоцепные ациклические диены, такие как 1,4-гексадиен, 1,6-октадиен, 1,7-октадиен, 1,9-декадиен, разветвленноцепные ациклические диены, такие как 5-метил-1,4-гексадиен; 3,7-диметил-1,6-октадиен; 3,7-диметил-1,7-октадиен и смешанные изомеры дигидромирицена и дигидрооцимена, однокольцевые алициклические диены, такие как 1,3-циклопентадиен; 1,4-циклогексадиен; 1,5-циклооктадиен и 1,5-циклододекадиен, и многокольцевые алициклические диены, имеющие конденсированные кольца и кольца, связанные мостиковой связью, такие как тетрагидроинден, метилтетрагидроинден, дициклопентадиен, бицикло(2,2,1)гепта-2,5-диен; алкенил-, алкилиден-, циклоалкенил- и циклоалкилиденнорборнены, такие как 5-метилен-2-норборнен (МНБ); 5-пропенил-2-норборнен, 5-изопропилиден-2-норборнен, 5-(4-циклопентенил)-2-норборнен, 5-циклогексилиден-2-норборнен, 5-винил-2-норборнен и норборнадиен. В числе диенов, обычно использующихся для получения ЭПДМ (тройного сополимера этилена-пропилена-диенового мономера), в особенности предпочтительными диенами являются 1,4-гексадиен (ГД), 5-этилиден-2-норборнен (ЭНБ),5-винилиден-2-норборнен (ВНБ), 5-метилен-2-норборнен (МНБ) и дициклопентадиен (ДЦПД).

Один класс желательных полимеров, которые могут быть использованы в соответствии с вариантами реализации, описанными в настоящем документе, включает эластомерные интерполимеры этилена, С3-С20 α-олефина, в особенности пропилена, и необязательно одного или нескольких диеновых мономеров. α-Олефины, предпочтительные для использования в данном варианте реализации, описываются формулой СН2=CHR*, где R* представляет собой линейную или разветвленную алкильную группу, содержащую от 1 до 12 атомов углерода. Примеры подходящих для использования α-олефинов включают нижеследующее, но не ограничиваются только этим: пропилен, изобутилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен и 1-октен. В особенности предпочтительным α-олефином является пропилен. Полимеры на пропиленовой основе на современном уровне техники в общем случае обозначаются как полимеры ЭП (этилена-пропилена) или ЭПДМ. Диены, подходящие для использования при получении таких полимеров, в особенности многоблочных полимеров, относящихся к типу ЭПДМ, включают сопряженные или несопряженные, прямо- или разветвленноцепные, циклические или полициклические диены, содержащие от 4 до 20 атомов углерода. Предпочтительные диены включают 1,4-пентадиен, 1,4-гексадиен, 5-этилиден-2-норборнен, дициклопентадиен, циклогексадиен и 5-бутилиден-2-норборнен. В особенности предпочтительным диеном является 5-этилиден-2-норборнен.

В избранных вариантах реализации термопластичную смолу получают из сополимеров этилена-альфа-олефина или сополимеров пропилена-альфа-олефина. В частности, в избранных вариантах реализации термопластичная смола включает один или несколько неполярных полиолефинов.

Олефиновые полимеры, сополимеры, интерполимеры и многоблочные интерполимеры могут быть функционализованы в результате введения в их полимерную структуру, по меньшей мере, одной функциональной группы. Примеры функциональных групп могут включать, например, моно- и дифункциональные карбоновые кислоты с ненасыщенностью этиленового типа, ангидриды моно- и дифункциональных карбоновых кислот с ненасыщенностью этиленового типа, их соли и их сложные эфиры. Такие функциональные группы могут быть привиты на олефиновый полимер или могут быть сополимеризованы с этиленом и необязательным дополнительным сомономером до получения интерполимера этилена, функционального сомономера и необязательно другого сомономера (сомономеров). Способы прививки функциональных групп на полиэтилен описываются, например, в патентах США №№4762890, 4927888 и 4950541, описания которых во всей своей полноте посредством ссылки включаются в настоящий документ.Одной в особенности подходящей для использования функциональной группой является малеиновый ангидрид.

Количество функциональной группы, присутствующей в функциональном полимере, может варьироваться. Функциональная группа может присутствовать в количестве, в некоторых вариантах реализации равном, по меньшей мере, приблизительно 1,0 массового процента; в других вариантах реализации, по меньшей мере, приблизительно 5 массовым процентам; и в других еще вариантах реализации, по меньшей мере, приблизительно 7 массовым процентам. Функциональная группа может присутствовать в количестве, в некоторых вариантах реализации меньшем чем приблизительно 40 массовых процентов; в других вариантах реализации меньшем чем приблизительно 30 массовых процентов; и в других еще вариантах реализации меньшем чем приблизительно 25 массовых процентов.

В определенных вариантах реализации термопластичной смолой могут являться сополимер или интерполимер этилена-октена, характеризующиеся плотностью в диапазоне от 0,863 до 0,911 г/куб. см и индексом расплава (190°С при массе 2,16 кг) в диапазоне от 0,1 до 100 г/10 мин. В других вариантах реализации сополимеры этилена-октена могут характеризоваться плотностью в диапазоне от 0,863 до 0,902 г/куб. см и индексом расплава (190°С при массе 2,16 кг) в диапазоне от 0,8 до 35 г/10 мин.

В определенных вариантах реализации термопластичной смолой могут являться сополимер или интерполимер пропилена-этилена, характеризующиеся уровнем содержания этилена в диапазоне от 5 до 20% (мас.) и скоростью течения расплава (230°С при массе 2,16 кг) в диапазоне от 0,5 до 300 г/10 мин. В других вариантах реализации сополимер или интерполимер пропилена-этилена могут характеризоваться уровнем содержания этилена в диапазоне от 9 до 12% (мас.) и скоростью течения расплава (230°С при массе 2,16 кг) в диапазоне от 1 до 100 г/10 мин.

В определенных других вариантах реализации термопластичной смолой может являться полиэтилен низкой плотности, характеризующийся плотностью в диапазоне от 0,911 до 0,925 г/куб. см и индексом расплава (190°С при массе 2,16 кг) в диапазоне от 0,1 до 100 г/10 мин.

В других вариантах реализации термопластичная смола может характеризоваться степенью кристалличности, меньшей чем 50 процентов. В предпочтительных вариантах реализации степень кристалличности полимера основы может находиться в диапазоне от 5 до 35 процентов. В более предпочтительных вариантах реализации степень кристалличности может находиться в диапазоне от 7 до 20 процентов.

В определенных других вариантах реализации термопластичная смола представляет собой полукристаллический полимер и может иметь температуру плавления, меньшую чем 110°С. В предпочтительных вариантах реализации температура плавления может находиться в диапазоне от 25 до 100°С. В более предпочтительных вариантах реализации температура плавления может находиться в диапазоне от 40 до 85°С.

В других вариантах реализации термопластичная смола представляет собой стеклообразный полимер и может иметь температуру стеклования, меньшую чем 110°С. В предпочтительных вариантах реализации температура стеклования может находиться в диапазоне от 20 до 100°С. В более предпочтительных вариантах реализации температура стеклования может находиться в диапазоне от 50 до 75°С.

В определенных вариантах реализации термопластичная смола может иметь среднемассовую молекулярную массу, большую чем 10000 г/моль. В других вариантах реализации среднемассовая молекулярная масса может находиться в диапазоне от 20000 до 150000 г/моль; в других еще вариантах реализации от 50000 до 100000 г/моль.

Одна или несколько термопластичных смол в водной дисперсии могут содержаться в количестве в диапазоне от приблизительно 1% (мас.) до приблизительно 96% (мас.). Например, термопластичная смола в водной дисперсии может присутствовать в количестве в диапазоне от приблизительно 10% (мас.) до приблизительно 60% (мас.), а в еще одном варианте реализации от приблизительно 20% до приблизительно 50% (мас.).

Стабилизатор дисперсии

В вариантах реализации, описанных в настоящем документе, для промотирования получения стабильных дисперсии или эмульсии используют стабилизатор. В избранных вариантах реализации стабилизатором могут являться поверхностно-активное вещество, полимер (отличный от термопластичной смолы или полимера основы, подробно описанных ранее) или их смеси. В других вариантах реализации смола представляет собой самостабилизатор, так что дополнительный внешний стабилизатор может и не потребоваться. Например, самостабилизирующаяся система может включать частично гидролизованный сложный полиэфир, когда в результате объединения сложного полиэфира с водным основанием могут быть получены смола сложного полиэфира и молекула стабилизатора, подобного поверхностно-активному веществу. В частности, стабилизатор может быть использован в качестве диспергатора, поверхностно-активного вещества для вспенивания пеноматериала или может быть использован в обоих назначениях. В дополнение к этому, один или несколько стабилизаторов могут быть использованы в комбинации.

В определенных вариантах реализации стабилизатором может являться полярный полимер, имеющий полярную группу в качестве либо сомономера, либо привитого мономера. В предпочтительных вариантах реализации стабилизатор в качестве либо сомономера, либо привитого мономера может включать один или несколько полярных полиолефинов, имеющих полярную группу. Типичные полимеры включают сополимеры этилена-акриловой кислоты (ЭАК) и этилена-метакриловой кислоты, такие как те, которые доступны под торговыми марками PRIMACOR™ (торговая марка от компании The Dow Chemical Company), NUCREL™ (торговая марка от компании E. I. DuPont de Nemours) и ESCOR™ (торговая марка от компании ExxonMobil) и описываются в патентах США №4599392, 4988781 и 5938437, каждый из которых во всей своей полноте посредством ссылки включается в настоящий документ. Другие подходящие для использования полимеры включают сополимер этилена-этилакрилата (ЭЭА), сополимер этилена-метилметакрилата (ЭММА) и сополимер этилена-бутилакрилата (ЭБА). Также может быть использован и другой сополимер этилена-карбоновой кислоты. Специалисты в соответствующей области должны осознавать то, что также могут быть использованы и несколько других подходящих полимеров.

Если полярная группа полимера по самой своей природе будет кислотной или основной, то тогда полимерный стабилизатор может быть частично или полностью нейтрализован нейтрализатором до получения соответствующей соли. В определенных вариантах реализации нейтрализация стабилизатора, такого как длинноцепная жирная кислота или ЭАК, может быть проведена в диапазоне от 25 до 200% при расчете на моли; в других вариантах реализации от 50 до 110% при расчете на моли. Например, в случае ЭАК нейтрализатором является основание, такое как, например, гидроксид аммония или гидроксид калия. Другие нейтрализаторы могут включать, например, гидроксид лития или гидроксид натрия. Специалисты в соответствующей области техники должны осознавать то, что выбор надлежащего нейтрализатора зависит от конкретной составленной рецептуры композиции, и то, что такой выбор соответствует уровню знаний специалистов в соответствующей области техники.

Другие стабилизаторы, которые могут быть использованы, включают длинноцепные жирные кислоты или соли жирных кислот, содержащие от 12 до 60 атомов углерода. В других вариантах реализации длинноцепные жирная кислота или соль жирной кислоты может содержать от 12 до 40 атомов углерода.

Дополнительные стабилизаторы, которые могут быть подходящими для использования, включают катионные поверхностно-активные вещества, анионные поверхностно-активные вещества или неионные поверхностно-активные вещества. Примеры анионных поверхностно-активных веществ включают сульфонаты, карбоксилаты и фосфаты. Примеры катионных поверхностно-активных веществ включают четвертичные амины. Примеры неионных поверхностно-активных веществ включают блок-сополимеры, включающие этиленоксидные и силиконовые поверхностно-активные вещества. Поверхностно-активные вещества, подходящие для использования в качестве стабилизатора, могут представлять собой либо внешние поверхностно-активные вещества, либо внутренние поверхностно-активные вещества. Внешние поверхностно-активные вещества представляют собой поверхностно-активные вещества, которые не становятся химически связанными с полимером в результате прохождения химической реакции во время получения дисперсии. Примеры внешних поверхностно-активных веществ, подходящих для использования в настоящем изобретении, включают соли додецилбензолсульфоновой кислоты и соль лаурилсульфоновой кислоты. Внутренние поверхностно-активные вещества представляют собой поверхностно-активные вещества, которые действительно становятся химически связанными с полимером в результате прохождения химической реакции во время получения дисперсии. Пример внутреннего поверхностно-активного вещества, подходящего для использования в настоящем изобретении, включает 2,2-диметилолпропионовую кислоту и ее соли.

В конкретных вариантах реализации диспергатор или стабилизатор могут быть использованы в количестве в диапазоне от более чем ноля, до приблизительно 60% (мас.) при расчете на количество использованного полимера основы (или смеси полимеров основы). Например, длинноцепные жирные кислоты или их соли могут быть использованы в количестве в диапазоне от 0,5 до 10% (мас.) при расчете на количество полимера основы. В других вариантах реализации сополимеры этилена-акриловой кислоты или этилена-метакриловой кислоты могут быть использованы в количестве в диапазоне от 0,5 до 60% (мас.) при расчете на количество полимера основы. В других еще вариантах реализации соли сульфоновой кислоты могут быть использованы в количестве в диапазоне от 0,5 до 10% (мас.) при расчете на количество полимера основы.

Как обсуждалось ранее, может быть использован более чем один стабилизатор, и, например, в качестве диспергатора и в качестве поверхностно-активного вещества могут быть использованы комбинации.

Диспергаторы

В одном варианте реализации водная дисперсия может содержать диспергатор в количестве, большем чем приблизительно 1% (мас.) при расчете на количество водной дисперсии; в еще одном варианте реализации большем чем приблизительно 2%; и в еще одном другом варианте реализации большем чем приблизительно 3%. В еще одном варианте реализации водная дисперсия может содержать диспергатор в количестве, меньшем чем приблизительно 10% (мас.) при расчете на количество водной дисперсии; в еще одном варианте реализации меньшем чем приблизительно 8%; и в еще одном другом варианте реализации меньшем чем 5%.

Диспергаторы, подходящие для использования в случае частиц полиолефиновой смолы, могут включать соли жирной кислоты (кислот), характеризующейся длиной углеродной цепи, большей чем 12, а предпочтительно находящейся в диапазоне от 18 до 36 атомов углерода. Соли могут представлять собой соли жирной кислоты, содержащие ионы щелочных металлов или аммония и полученные в результате нейтрализации кислоты соответствующим основанием, например NaOH, KOH и NH4OH. Данные соли могут быть получены «по месту» на стадии диспергирования, как это более полно описывается далее. Надлежащий жирнокислотный диспергатор может быть выбран исполняющим функцию диспергатора для стадии экструдирования расплава, что позволит получить желательный средний размер частиц, который в одном варианте реализации находится в диапазоне приблизительно от 0,2 до 25 микронов, а в еще одном варианте реализации приблизительно от 0,5 до 10 микронов. В еще одном варианте реализации размер полиолефиновых частиц может находиться в диапазоне от 0,5 до 1,5 микрона.

Специалист в соответствующей области техники должен осознавать то, что диспергатор, использующийся для создания относительно стабильной водной дисперсии частиц полиолефиновой смолы, может варьироваться в зависимости от природы использующихся частиц полиолефина. В дополнение к этому, использующийся диспергатор может быть идентичным или отличным в сопоставлении со вспенивающим поверхностно-активным веществом, использующимся при последующем получении пены.

Рецептуры дисперсий

Рецептуры дисперсий, соответствующие вариантам реализации, описанным в настоящем документе, могут содержать жидкую среду, такую как воду, термопластичную смолу, стабилизатор дисперсии и необязательно наполнитель. Что касается термопластичной смолы и стабилизатора дисперсии, то в некоторых вариантах реализации термопластичная смола может составлять приблизительно от 30% до 99% (мас.) при расчете на совокупное количество полимера основы и стабилизатора дисперсии в композиции. В других вариантах реализации термопластичная смола может составлять от приблизительно 50% до приблизительно 80% (мас.) при расчете на совокупное количество полимера основы и стабилизатора дисперсии в композиции. В других еще вариантах реализации термопластичные смолы могут составлять приблизительно 70% (мас.) при расчете на совокупное количество полимера основы и стабилизатора дисперсии в композиции.

В одном варианте реализации водная дисперсия, описанная в настоящем документе, может включать частицы полиолефиновой смолы, имеющие размер в диапазоне от приблизительно 0,2 до 10 микронов; в еще одном варианте реализации от приблизительно 0,5 до 5 микронов; и от приблизительно 1 до 2 микронов. Таким образом, в сопоставлении с термопластичными волокнами, примешанными к водной дисперсии, частицы полиолефиновой смолы являются на несколько порядков величины меньшими, чем волокна, дополнительно обсуждающиеся далее.

В одном конкретном варианте реализации полиолефиновая смола может включать сополимеры и интерполимеры этилена и/или пропилена и других мономеров, выбираемых из С4-С10 олефинов, предпочтительно альфа-олефинов, более предпочтительно С4-С8 альфа-олефинов, а наиболее предпочтительно выбираемых из н-бутена, н-гексена и н-октена. Уровень содержания этилена или пропилена в смоле может находиться в диапазоне от приблизительно 2 до 98 массовых процентов при расчете на массу полиолефиновых частиц. В случае возможной желательности более мягкого, более гибкого пеноматериала может быть выбран полиолефин главным образом на этиленовой основе, в котором этилен составляет от приблизительно 98 до 50 массовых процентов при расчете на массу полиолефина. В случае возможной желательности более жесткого пеноматериала, характеризующегося более значительным модулем упругости при изгибе, может быть выбран полиолефин главным образом на пропиленовой основе или другой полиолефин, в которых пропилен составляет от приблизительно 98 до 50 процентов при расчете на массу полиолефина. Остальную часть полиолефина может составлять выбранный сомономер (сомономеры).

В одном варианте реализации полиолефиновая смола может включать полиолефин на этиленовой основе, который согласно определению в соответствии с документом ASTM D1238 (190°С при массе 2,16 кг) характеризуется индексом расплава («ИР») в диапазоне от приблизительно 0,1 до 25 г/10 мин; в еще одном варианте реализации от 0,25 до 22 г/10 мин; и в еще одном другом варианте реализации от приблизительно 0,5 до 18 г/10 мин. В еще одном варианте реализации полиолефиновая смола может включать полиолефин на пропиленовой основе, который согласно определению в соответствии с документом ASTM D1238 (230°С при массе 2,16 кг) характеризуется скоростью течения расплава («СТР») в диапазоне от приблизительно 0,25 до 85 г/10 мин; в еще одном варианте реализации от приблизительно 0,7 до 70 г/10 мин; в еще одном другом варианте реализации от приблизительно 1,4 до 60; и в еще одном другом варианте реализации от приблизительно 2 до 50 г/10 мин.

В одном варианте реализации полиолефиновая смола может включать полиолефин на этиленовой основе, имеющий плотность в диапазоне от приблизительно 0,845 до 0,925 г/куб. см; в еще одном варианте реализации от приблизительно 0,85 до 0,91; в еще одном другом варианте реализации от приблизительно 0,855 до 0,905; и в еще одном другом варианте реализации от приблизительно 0,86 до 0,90.

Одним классом полиолефинов, в особенности подходящих для использования в настоящем изобретении, являются сополимеры этилена и 1-октена или 1-бутена, где в одном варианте реализации этилен составляет от приблизительно 50 до 90 массовых процентов при расчете на массу сополимера, а в еще одном варианте реализации от приблизительно 55 до 85 массовых процентов при расчете на массу сополимера, и в одном варианте реализации 1-октен или 1-бутен составляют от приблизительно 10 до 50 массовых процентов при расчете на массу сополимера, а в еще одном примере от приблизительно 15 до 45 массовых процентов при расчете на массу сополимера, и где в одном варианте реализации этиленовый сополимер характеризуется индексом расплава в диапазоне от приблизительно 0,25 до 30 г/10 мин, а в еще одном варианте реализации от 0,5 до 20 г/10 мин.

Еще один предпочтительный класс полиолефинов включает сополимеры 1-пропена и этилена, 1-октена, 1-гексена или 1-бутена, где в одном варианте реализации 1-пропен составляет от приблизительно 65 до 95 массовых процентов при расчете на массу сополимера, а в еще одном варианте реализации от приблизительно 75 до 93 массовых процентов при расчете на массу сополимера, и этилен, 1-октен, 1-гексен или 1-бутен в одном варианте реализации составляют от приблизительно 5 до 35 массовых процентов при расчете на массу сополимера, а в еще одном варианте реализации от приблизительно 7 до 25 массовых процентов при расчете на массу сополимера, и где в одном варианте реализации сополимер характеризуется текучестью расплава в диапазоне от приблизительно 0,7 до 85 г/10 мин, а в еще одном варианте реализации от приблизительно 1,4 до 55 г/10 мин.

Термопластичную смолу и стабилизатор дисперсии предпочтительно диспергируют в жидкой среде, которой в некоторых вариантах реализации является вода. В некоторых вариантах реализации добавляют основание в количестве, достаточном для нейтрализации получающейся в результате дисперсии и достижения диапазона значений рН от приблизительно 6 до приблизительно 14. В конкретных вариантах реализации добавляют основание в количестве, достаточном для выдерживания значения рН в диапазоне от приблизительно 9 до приблизительно 12. Уровень содержания воды в дисперсии можно контролируемо выдерживать таким образом, чтобы объединенный уровень содержания термопластичной смолы и стабилизатора дисперсии (уровень содержания твердого вещества) находился бы в диапазоне от приблизительно 1% до приблизительно 74% (об.). В еще одном варианте реализации уровень содержания твердого вещества находится в диапазоне от приблизительно 25% до приблизительно 74% (об.). В еще одном другом варианте реализации уровень содержания твердого вещества находится в диапазоне от приблизительно 30% до приблизительно 50% (в отсутствие наполнителя, при расчете на массу). В еще одном другом варианте реализации диапазоны уровня содержания твердого вещества заключены в пределах от приблизительно 40% до приблизительно 55% (в отсутствие наполнителя, при расчете на массу).

Дисперсии, полученные в соответствии с вариантами реализации, описанными в настоящем документе, могут быть охарактеризованы как демонстрирующие средний размер частиц в диапазоне от приблизительно 0,3 до приблизительно 3,0 микрона. В других вариантах реализации дисперсии могут характеризоваться средним размером частиц в диапазоне от приблизительно 0,8 до приблизительно 1,2 микрона. «Средний размер частиц» в соответствии с использованием в настоящем документе обозначает среднеобъемный размер частиц. Для измерения размера частиц, например, могут быть использованы методики лазерной дифракции. Размер частиц в данном описании изобретения относится к диаметру полимера в дисперсии. В случае полимерных частиц, которые не являются сферическими, диаметр частицы представляет собой среднее значение для большой и малой осей частицы. Размеры частиц могут быть измерены при использовании анализатора размера частиц по методу лазерной дифракции Beckman-Coulter LS230 или другого подходящего для использования устройства.

В одном конкретном варианте реализации термопластичную смолу, стабилизатор и наполнитель замешивают в экструдере в расплаве совместно с водой и нейтрализатором, таким как аммиак, гидроксид калия или комбинация данных двух соединений, до получения дисперсионного состава. Специалисты в соответствующей области техники должны осознавать то, что может быть использовано и несколько других нейтрализаторов. В некоторых вариантах реализации наполнитель может быть добавлен после перемешивания полимера основы и стабилизатора.

Могут быть использованы любые средства для замешивания в расплаве, известные на современном уровне техники. В некоторых вариантах реализации используют замесочную машину, ротостатор, смеситель BANBURY®, одночервячный экструдер или многочервячный экструдер. На способ получения дисперсий, соответствующих вариантам реализации, описанным в настоящем документе, какого-либо особенного ограничения не накладывают.Одним предпочтительным способом, например, является способ, включающий замешивание вышеупомянутых компонентов в расплаве в соответствии с патентом США №5756659 и патентной публикацией США №20010011118.

Фиг.1 схематически иллюстрирует экструзионную аппаратуру, которая может быть использована при получении дисперсий, использующихся в настоящем документе. Экструдер 20, в определенных вариантах реализации двухчервячный экструдер, сочленяют с регулятором противодавления, насосом для расплава или шестеренчатым насосом 30. Варианты реализации также предусматривают резервуар для основания 40 и резервуар для первоначальной воды 50, каждый из которых включает насос (не показан). Из резервуара для основания 40 и резервуара для первоначальной воды 50 подают желательные количества основания и первоначальной воды соответственно. Может быть использован любой подходящий насос, но в некоторых вариантах реализации для подачи в экструдер 20 основания и первоначальной воды используют насос, который обеспечивают получение расхода, равного приблизительно 150 куб. см/мин, при давлении 240 бар. В других вариантах реализации насос для нагнетания жидкости обеспечивает получение расхода при 300 куб. см/мин при 200 бар или 600 куб. см/мин при 133 бар. В некоторых вариантах реализации основание и первоначальную воду предварительно нагревают в подогревателе.

Вспенивающие поверхностно-активные вещества

В вариантах реализации, описанных в настоящем документе, может быть использовано поверхностно-активное вещество, которое облегчает или промотирует образование стабильной пены и способствует вспениванию. Создание и стабилизация пены во время проведения стадий вспенивания и высушивания могут быть осуществлены в результате добавления к водной дисперсии полиолефиновой смолы вспенивающего поверхностно-активного вещества при первоначальном создании пены. В дополнение к этому, данные поверхностно-активные вещества при желании также могут быть использованы и для улучшения смачивания высушенных пеноматериалов водой. Подходящие для использования вспенивающие поверхностно-активные вещества могут быть выбраны из катионных, неионных и анионных поверхностно-активных веществ. В одном варианте реализации может быть использовано анионное поверхностно-активное вещество.

В некоторых вариантах реализации вспенивающее поверхностно-активное вещество может представлять собой простые эфиры алкилцеллюлозы, простые эфиры гидроксиалкилцеллюлозы, простые эфиры гидроксиалкилалкилцеллюлозы, гуаровую камедь, ксантановую камедь и полиоксиэтиленовые смолы, имеющие молекулярную массу, равную, по меньшей мере, 20000, или их комбинации. Другие подходящие для использования вспенивающие поверхностно-активные вещества могут быть выбраны из катионных поверхностно-активных веществ, анионных поверхностно-активных веществ или неионных поверхностно-активных веществ. Примеры катионных поверхностно-активных веществ включают четвертичные амины, соли первичных аминов, соли диаминов и этоксилированные амины. Примеры неионных поверхностно-активных веществ включают блок-сополимеры, содержащие этиленоксид, силиконовые поверхностно-активные вещества, алкилфенолэтоксилаты и полученные из линейного и вторичного спирта этоксилаты алкильной группы, содержащей более чем 8 атомов углерода.

Примеры анионных поверхностно-активных веществ включают сульфонаты, карбоксилаты и фосфаты. В одном варианте реализации анионные поверхностно-активные вещества, подходящие для использования при получении пены из водной дисперсии, могут быть выбраны из солей карбоновых кислот и амидов сложных эфиров карбоновых жирных кислот, предпочтительно жирных кислот, содержащих 12-36 атомов углерода, например, стеариновой или лауриновой кислоты, пальмитиновой, миристиновой, олеиновой, линолевой, рицинолевой, эруковой кислоты и тому подобного.

В некоторых вариантах реализации поверхностно-активное вещество может включать, помимо прочего, амфотерные поверхностно-активные вещества, такие как аминопропионаты, амфотерные сульфонаты, бетаины, амфотерные вещества на имидазолиновой основе и сультаины. Например, поверхностно-активное вещество может быть получено из имидазолина и может иметь либо ацетатную форму (содержащую соль), либо пропионатную форму (не содержащую соль). Примеры подходящих для использования амфотерных поверхностно-активных веществ, помимо прочего, включают поверхностно-активные вещества, такие как лаурамидопропилбетаин, лауриминодипропионат натрия, амидопропилгидроксилсультаиновое производное жирных кислот кокосового масла, простой алкиловый эфир гидроксипропилсультаина, каприламфогидроксипропилсульфонат натрия, каприламфодипропионат динатрия, натрий-амфоацетатное производное жирных кислот кокосового масла, динатрий-амфодиацетатное производное жирных кислот кокосового масла, натрий-амфопропионатное производное жирных кислот кокосового масла, октилиминодипропионат динатрия, натрий-амфогидроксипропилсульфонатное производное жирных кислот кокосового масла, лаурилиминодипропионат динатрия, стеароамфоацетат натрия и динатрий-иминодипропионатное производное животного жира. Также могут быть использованы и другие амфотерные поверхностно-активные вещества, известные на современном уровне техники.

Поверхностно-активные вещества, подходящие для использования в качестве стабилизатора, могут представлять собой либо внешние поверхностно-активные вещества, либо внутренние поверхностно-активные вещества. Внешние поверхностно-активные вещества представляют собой поверхностно-активные вещества, которые не становятся химически связанными с полимером в результате прохождения химической реакции во время получения дисперсии. Примеры внешних поверхностно-активных веществ, подходящих для использования в настоящем изобретении, включают соли додецилбензолсульфоновой кислоты и соль лаурилсульфоновой кислоты. Внутренние поверхностно-активные вещества представляют собой поверхностно-активные вещества, которые действительно становятся химически связанными с полимером в результате прохождения химической реакции во время получения дисперсии. Пример внутреннего поверхностно-активного вещества, подходящего для использования в настоящем изобретении, включает 2,2-диметилолпропионовую кислоту и ее соли.

В одном варианте реализации в случае желательности наличия у конечного пеноматериала хорошего «туше» или тканеподобного восприятия на ощупь может быть использовано производное насыщенной жирной кислоты (например, соль стеариновой или пальмитиновой кислоты). Другие подходящие для использования анионные поверхностно-активные вещества включают алкилбензолсульфонаты, вторичные н-алкансульфонаты, альфа-олефинсульфонаты, диалкилдифениленоксидсульфонаты, сложные эфиры сульфоянтарной кислоты, изотионаты, сульфаты линейного алкила (спирта) и сульфаты простых эфиров линейных спиртов. Необходимо понимать то, что вспенивающие поверхностно-активные вещества могут быть, а могут и не быть отличными от тех, которые используются для получения дисперсии. Данные поверхностно-активные вещества используются как для содействия образованию пены, так и для способствования стабилизации пены. В одном конкретном варианте реализации поверхностно-активное вещество может быть выбрано, по меньшей мере, из одной из солей в виде лаурилсульфата, додецилбензолсульфатов, спирт-этоксисульфатов и изотионатов, двухосновной соли N-октилдецилсульфосукцинимата щелочного металла и моно-, ди- и триалканол- (моно-, ди- или триэтанол-) -амина и аммония и их смесей.

В некоторых вариантах реализации вспенивающее поверхностно-активное вещество может быть использовано в количестве, таком чтобы получающаяся в результате пена, описанная далее, могла бы содержать от 0,01 до 10,0 массового процента вспенивающего поверхностно-активного вещества при расчете на сухую массу термопластичного полимера. В других вариантах реализации пена может содержать от 0,02 до 3,0 массового процента вспенивающего поверхностно-активного вещества при расчете на сухую массу термопластичного полимера; в других вариантах реализации от 0,03 до 2,5 массового процента при расчете на сухую массу термопластичного полимера; и в других еще вариантах реализации от 0,05 до 10,0 массового процента при расчете на сухую массу термопластичного полимера. В различных других вариантах реализации вспенивающее поверхностно-активное вещество может присутствовать в пене в количестве в диапазоне от нижней границы, равной 0,01, 0,02, 0,03, 0,04 или 0,05 массового процента при расчете на сухую массу термопластичного полимера, до верхней границы, равной 2,0, 2,5, 3,0, 4,0, 5,0 или 10,0 массового процента при расчете на сухую массу термопластичного полимера, при использовании любой комбинации приведенных верхних и нижних границ.

Антипирены