Изобретение относится к способам получения наноструктурированных покрытий, упрочняющих поверхность изделий, с использованием методов газотермического напыления, в частности газопламенного напыления.

Использование наноструктурированных материалов для создания покрытий позволяет достигать новых свойств покрытий различного функционального назначения, обладающих повышенной сопротивляемостью к разрушению в условиях воздействия циклических термомеханических напряжений и агрессивных сред.

Стандартные, хорошо изученные и широко распространенные процессы газотермического напыления в своей основе имеют процесс нагрева, диспергирования и переноса конденсированных частиц распыляемого материала газовым или плазменным потоком и формирования на подложке слоя материала. Подача материала осуществляется в факел газовой горелки распылителя, при этом в качестве материала для напыления используют порошки, шнуры и проволоки.

Известна установка для газопламенного напыления наноструктурированного покрытия, содержащая распылитель с устройствами подвода к нему жидкого топлива и газа, форсункой для впрыска топлива в камеру сгорания и выходным соплом, а также связанную с распылителем емкость с исходным материалом для покрытия и емкость с жидким топливом, связанную через расходомер и клапан с устройством подвода топлива в распылитель (Газотермическое напыление: Учеб. пособие. / Кол.авторов; под общей редакцией Л.Х.Балдаева. - М.: Маркет ДС, 2007, стр.106, рис.3.2) (1).

В качестве исходного материала в установке преимущественно используется порошковый материал. Вместе с тем, обычно для напыления рекомендуются порошки с размером частиц в интервале от 20 до 70 мкм. С уменьшением размера частиц (менее 10 мкм) возникают затруднения их транспортировки и ввода в распылитель. Мелкие порошки также не могут быть заранее подготовлены и выровнены по размеру с помощью набора сит, поскольку они не рассеиваются на ситах. Из-за влажности и проявления сил молекулярного сцепления мелкие порошки комкуются и образуют при подаче их потоком транспортирующего газа конгломераты из нескольких частиц. Уже будучи введенными в зону нагрева, мелкие частицы могут в ней полностью испариться. Мелкие порошки в плотной окружающей атмосфере быстро теряют скорость, отклоняются от заданной траектории и не достигают напыляемой поверхности.

В настоящее время известны способы обработки наноструктурированного сырья для его пригодности к промышленному напылению покрытий, при которых наноструктурное исходное сырье (как правило, в виде порошка) диспергируют в жидкую среду, например, посредством ультразвука (Патент РФ №2196846, 2003 г.) (2). Это делает возможным применение в известной установке (1) жидкого исходного материала для формирования наноструктурированного покрытия. Сырье подается в распылитель в осевом или радиальном направлении. Такая подача требует наличия в распылителе дополнительных устройств, инжектирующих материал непосредственно в камеру сгорания распылителя. Инжектирующие устройства должны обеспечить строго дозированный впрыск с очень малым размером капель дисперсии, чтобы транспортирующая жидкость успела испариться, обеспечив плавление и перенос частиц высокотемпературным газовым потоком на подложку, что делает довольно сложным их конструктивное исполнение и, кроме того, затрудняет использование одних и тех же инжектирующих устройств для различных типов исходных материалов. Даже при наличии такой возможности после использования одного материала и перед применением другого форсунки должны быть хорошо промыты. Применение дисперсий наноструктурных порошков в жидкости все равно требует, прежде всего, изготовления наноструктурного порошка, что является достаточно сложным процессом.

Задачей, на решение которой направлено заявленное решение, является упрощение конструкции установки газопламенного напыления наноструктурированного покрытия, обеспечивающей возможность получения простым и экономичным способом высококачественных наноструктурированных защитных покрытий различного функционального назначения.

Технический результат достигается тем, что в установке для газопламенного напыления наноструктурированного покрытия, содержащей распылитель с устройствами подвода к нему жидкого топлива и газа, форсункой для впрыска топлива в камеру сгорания и выходным соплом, а также связанную с распылителем емкость с исходным материалом для покрытия и емкость с жидким топливом, связанную через расходомер и клапан с устройством подвода топлива в распылитель, исходный материал для покрытия представляет собой истинный или коллоидный раствор органических и/или неорганических соединений в жидком топливе, причем емкость с исходным материалом связана с распылителем через устройство подвода топлива в распылитель путем ее подключения к этому устройству через дополнительные расходомер и клапан.

Кроме того, выходное сопло распылителя может быть выполнено расширяющимся к выходу.

Выполнение исходного материала в виде раствора органических и/или неорганических соединений в жидком топливе позволяет одновременно использовать исходный материал в качестве топлива и в качестве источника образования наночастиц. Это также позволяет подавать материал для покрытия в постоянной концетрации, что способствует стабильной работе всей системы по нанесению покрытия и обеспечивает заданное качество покрытия. Кроме того, это исключает необходимость предварительного синтеза наноструктурных порошков.

Подключение емкости с исходным материалом через дополнительные клапан и расходомер к устройству подвода топлива организует подачу исходного расхода в качестве топлива в камеру сгорания распылителя для формирования высокотемпературного газового потока, что позволяет исключить необходимость наличия специальной системы питания распылителя исходным материалом для покрытия, тем самым максимально упрощая систему для напыления покрытия и позволяя с минимальными переделками использовать стандартное оборудование для газопламенного напыления покрытий.

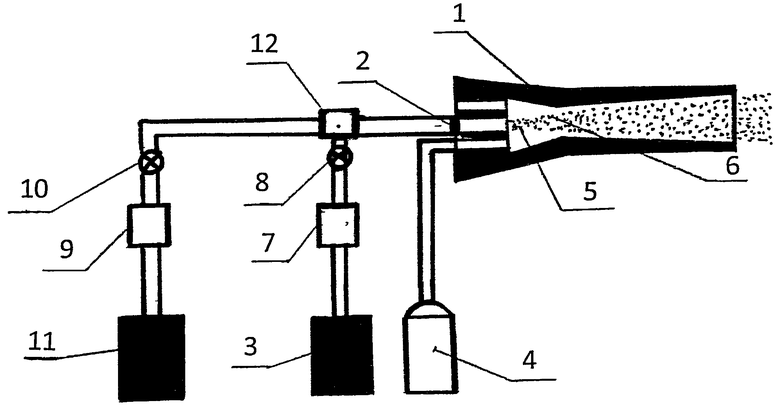

Установка для газопламенного напыления наноструктурированного покрытия схематично показана на представленном чертеже.

Установка содержит распылитель 1 с устройством 2 подвода топлива из емкости 3 и сжатого газа из источника 4 в камеру сгорания 5 и с выходным соплом 6, выполненным расширяющимся к выходу и образующим вместе с камерой сгорания канал типа сопла Лаваля для прохождения высокотемпературного газового потока. Подвод топлива к устройству 2 осуществляется через расходомер 7 и клапан 8. Параллельно емкости 3 с топливом устройству 2 подвода топлива через расходомер 9 и клапан 10 подключена емкость 11 с исходным материалом для покрытия, представляющим собой раствор органических и/или неорганических соединений для покрытия, в органическом растворителе - жидком топливе, например керосине. Исходный материал находится в растворе в малых концентрациях и может быть в виде жидкости или твердого тела, например соли. В качестве соли могут быть использованы карбоксилаты, ацетаты, нитраты, хлориды и т.д., а также комбинации, включающие одну или несколько перечисленных солей, щелочных металлов, щелочноземельных металлов, в том числе редких, их комбинации и т.д. Предпочтительно использование в качестве солей ацетата циркония, нитрата иттрия, нитрата алюминия, нитрата никеля, нитрата железа, азотнокислого цинка и их комбинаций, включающих одну и более исходных солей.

В качестве сжатого газа может использоваться кислород, воздух, смесь кислорода с азотом или другим инертным газом. Использование указанных смесей снижает температуру горения и предотвращает испарение наночастиц.

Устройство работает следующим образом.

В начальный момент времени для образования в распылителе 1 рабочей струи горячих газов в устройство 2 подвода топлива из емкости 3 через расходомер 7 и клапан 8 подают жидкое топливо, например керосин. Одновременно из источника 4 в камеру сгорания 5 распылителя подают газ, например сжатый воздух. После выхода распылителя на рабочий режим прекращают подачу топлива из емкости 3 и одновременно через расходомер 9 и клапан 10 осуществляют подачу в качестве топлива исходного материала из емкости 11. При сгорании раствора в камере сгорания распылителя происходит выгорание органического растворителя - керосина и превращение раствора в материальные частицы при реакции пиролиза. Эти частицы агломерируются и ускоряются в выходном сопле 5 распылителя 1, после выхода из которого осаждаются на подложке. Сжатый газ преимущественно подается по периферии форсунки, через которую в камеру сгорания 5 поступает топливо, являющееся одновременно источником образования наночастиц. Это обеспечивает охлаждение стенок камеры сгорания и препятствует в процессе образования материальных наночастиц их оседанию на стенках камеры сгорания.

Осуществление переноса и плавления образовавшихся наночастиц в выходном расширяющимся сопле высокоскоростного распылителя обеспечивает ламинарность потока и препятствует выносу формирующихся в процессе горения или примешанных в раствор наночастиц на периферию струи, что способствует направленному осаждению частиц на подложку.

Возможность переключения с подачи топлива из емкости 3 с жидким топливом на подачу раствора из емкости 11 и обратно позволяет использовать для напыления на одной установке различные материалы, поскольку после напыления покрытия в устройство 2 подвода топлива в распылитель 1 подается топливо из емкости 1, которое очищает форсунку от образовавшихся частиц предыдущего материала.

При высокой концентрации исходного раствора для ее уменьшения в процессе напыления возможна одновременная подача топлива из емкости 3 с исходным материалом из емкости 11 путем их смешения в смесителе 12.

Изобретение позволяет простым и экономичным способом, используя стандартное оборудование для газопламенного напыления, наносить наноструктурированные покрытия различного функционального назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2394937C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2575667C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2013 |

|

RU2542218C2 |

| Способ защиты технологического оборудования нефтехимического производства | 2016 |

|

RU2636211C2 |

| СПОСОБ ЗАЩИТЫ КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВАНИЯ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ВАРИАНТЫ) | 2014 |

|

RU2587682C2 |

| ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ ГТД-110М | 2018 |

|

RU2700496C1 |

| НАНОСТРУКТУРНЫЕ СЫРЬЕВЫЕ МАТЕРИАЛЫ ДЛЯ ТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 1996 |

|

RU2196846C2 |

| СПОСОБ НАПЫЛЕНИЯ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2003 |

|

RU2247792C2 |

| ЖАРОВАЯ ТРУБА ГАЗОВОЙ ТУРБИНЫ ГТД-110М | 2018 |

|

RU2701025C1 |

| ПАРА ТРЕНИЯ РАДИАЛЬНОГО ПОДШИПНИКА | 2007 |

|

RU2364764C2 |

Изобретение относится к установке для газопламенного напыления наноструктурированного покрытия и может быть использовано для упрочнения поверхностей изделий. Установка содержит распылитель с устройствами подвода к нему жидкого топлива и газа, форсунку для впрыска топлива в камеру сгорания и выходное сопло. Питание распылителя топливом осуществляется через устройство подвода топлива в распылитель, подключенного через соответствующие расходомеры и клапаны к емкости с жидким топливом и емкости с использующимся в качестве топлива исходным материалом для покрытия, представляющим собой истинный или коллоидный раствор органических и/или неорганических соединений в жидком топливе. Подача топлива может осуществляться как попеременно из каждой емкости, так и одновременно из обеих емкостей. Изобретение позволяет простым и экономичным способом, используя стандартное оборудование для газопламенного напыления, наносить наноструктурные покрытия различного функционального назначения. 1 з.п. ф-лы, 1 ил.

1. Установка для газопламенного напыления наноструктурированного покрытия, содержащая распылитель с устройствами подвода к нему жидкого топлива и газа, форсункой для впрыска топлива в камеру сгорания и выходным соплом, и связанную с распылителем емкость с исходным материалом для покрытия и емкость с жидким топливом, связанную через расходометр и клапан с устройством подвода топлива в распылитель, отличающаяся тем, что емкость с исходным материалом для покрытия связана с распылителем через устройство подвода топлива в распылитель посредством подключения к упомянутому устройству через дополнительные расходометр и клапан, а исходный материал для покрытия представляет собой истинный или коллоидный раствор органических и/или неорганических соединений в жидком топливе.

2. Установка по п.1, отличающаяся тем, что выходное сопло распылителя выполнено расширяющимся к выходу.

| НАНОСТРУКТУРНЫЕ СЫРЬЕВЫЕ МАТЕРИАЛЫ ДЛЯ ТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 1996 |

|

RU2196846C2 |

| ГОРЕЛКИ, АППАРАТ И СПОСОБ СГОРАНИЯ ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2002 |

|

RU2316471C2 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2010-12-27—Публикация

2008-10-31—Подача