Настоящее изобретение относится главным образом к области наноструктурных материалов. В частности, настоящее изобретение относится к наноструктурным сырьевым материалам, используемым при напылении высококачественных наноструктурных покрытий посредством процесса термического напыления.

Краткое описание уровня техники

Давно установлено, что материалы с тонкой микроструктурой проявляют технологически привлекательные свойства. В течение нескольких последних лет определился класс субмикроструктурных материалов, состоящих из ультратонких зерен или частиц. Эти материалы называются "наноструктурными материалами". Наноструктурные материалы характеризуются наличием высокой доли атомов материалов, остающихся у границ зерен или частиц. Например, при размере зерна в диапазоне пяти нанометров около половины атомов в нанокристаллическом или нанофазном твердом теле остаются у поверхности раздела зерен или частиц.

Хотя исследования в области наноструктурных материалов в последнее время сконцентрированы на синтезе и обработке наноструктурных сыпучих материалов, все больше растет интерес к наноструктурным покрытиям, включающим тепловые барьеры, твердые и сверхтвердые покрытия.

Наноструктурные сыпучие материалы с требуемыми многофункциональными покрытиями создают беспрецедентные возможности улучшения свойств материалов и их рабочих характеристик в широком диапазоне конструктивных применений.

С конца 1980-х годов особенно активно проводились исследования наноструктурных материалов в Рутгерсовском университете и в Коннектикутском университете. Был достигнут прогресс в синтезе 1) наноструктурных металлических порошков посредством метода реакции в органическом растворе (OSR), метода реакции в водном растворе (ASR), 2) наноструктурных металлокерамических порошков (керметов) посредством метода распылительно-конверсионной обработки и 3) наноструктурных порошков посредством метода газоконденсационной обработки. Также был достигнут прогресс в уплотнении наноструктурных порошков посредством методов твердофазного и жидкофазного спекания (для сыпучих материалов) с сохранением требуемой наноструктуры.

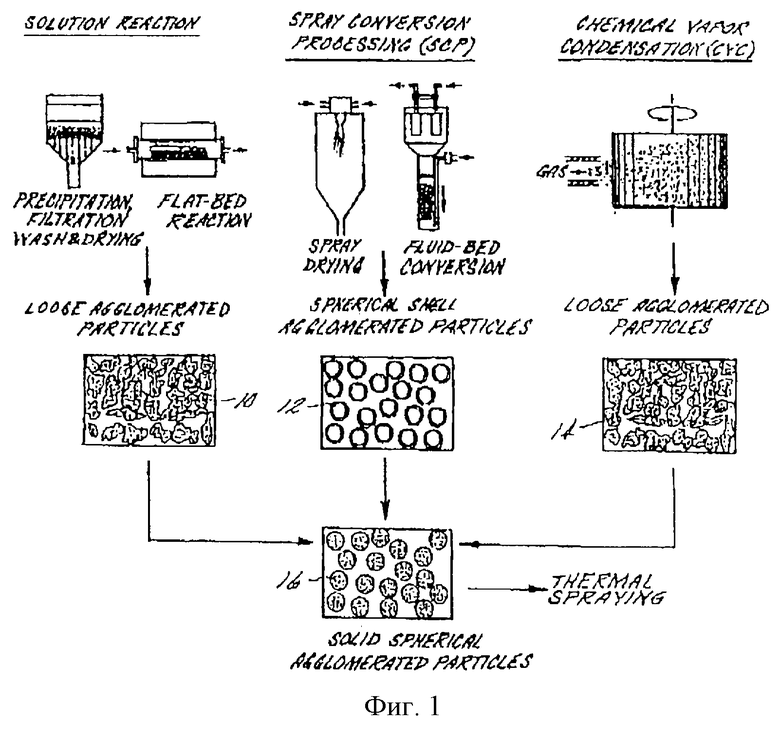

В последнее время для синтеза наноструктурных порошков используют три различных способа, а именно: 1) способы реакции в органическом растворе (OSR) и реакции в водном растворе (ASR) для синтезирования наноструктурных металлических порошков, например наноструктурных Cr3C2/Ni порошков; 2) способ распылительно-конверсионной обработки (SPR) для синтезирования наноструктурных металлокерамических порошков (керметов), например порошков вольфрам/углерод/кобальт и Fе3Мо3С/Fe; и 3) способ газоконденсационной обработки (GSP) для синтезирования наноструктурных керамических порошков, например порошков диоксида титана, диоксида циркония и порошка кремний/углерод/азот.

OSR и ASR способы получения наноструктурных металлов и сплавов включают три этапа: 1) приготовления органического или водного раствора смешанных хлоридов металлов; 2) восстановительного разложения исходного раствора гидридом металла с получением коллоидного раствора металлических компонентов; и 3) фильтрации, промывки и сушки с последующей газофазной карбюризацией в условиях регулируемой активности углерода и кислорода для получения требуемой нанодисперсии карбидных фаз в металлической матричной фазе.

Эту процедуру применяют для синтезирования множества наноструктурных металлокарбидных порошков, включая наноструктурные Сr3С2/NiCr порошки, используемые при термическом напылении коррозионно-стойких твердых покрытий. Добавление на стадии конечной промывки небольшого количества органического пассиватора, например раствора парафина в гексане, обеспечивает защиту порошка с высокоразвитой поверхностью от самовоспламенения при сушке и воздействии воздуха. Полученные таким способом порошки являются рыхлыми, неплотно агломерированными. Под используемым в настоящем описании термином "агломерированные" также понимают агрегированные частицы.

SCP способ синтезирования наноструктурных металлокерамических композиционных порошков включает три этапа: 1) приготовление водного раствора смеси солей составляющих элементов; 2) сушка распылением исходного раствора с получением гомогенного предшественника порошка; и 3) конверсия в псевдоожиженном слое (восстановления или карбюризации) предшественника порошка до требуемого наноструктурного металлокерамического порошка. SCP способ используют для получения наноструктурного WC/Co, Fе3Мо3С/Fe и других аналогичных материалов. Частицы могут иметь форму полых сферических оболочек. После синтезирования порошки обычно пассивируются для исключения чрезмерного окисления при воздействии воздуха.

В настоящее время GCP способ является наиболее гибким процессом, используемым для синтеза экспериментальных количеств наноструктурных металлических и керамических порошков. Характерной особенностью этого процесса является его способность к образованию неплотно агломерированных наноструктурных порошков, которые можно синтезировать при относительно низких температурах.

В варианте конденсации в токе инертного газа (IGC) GCP способа используют испаряемый источник для создания частиц порошка, конвективно транспортируемых к холодной подложке и собирающихся на последней. Наночастицы образуются в зоне термализации (замедления до тепловой энергии) как раз над испаряемым источником вследствие взаимодействия между горячими парами и намного более холодными атомами инертного газа (обычно при давлении 1-20 миллибар) в камере. Керамические порошки обычно получают посредством двухстадийного процесса: испарения источника паров металла или, предпочтительнее, недокиси металла с высоким давлением паров и последующего медленного окисления для получения частиц требуемых наноструктурных керамических порошков.

В варианте химического осаждения из паровой фазы (CVC) GCP способа используют трубчатый реактор для разложения предшественника несущего газа и формирования непрерывного потока кластеров или наночастиц в трубе реактора. Для успешной CVC обработки критическими аспектами являются 1) низкая концентрация предшественника в несущем газе; 2) быстрое расширение газового потока в равномерно нагретом трубчатом реакторе; 3) быстрое охлаждение образующихся в газовой фазе кластеров или наночастиц при их выходе из трубы реактора; и 4) низкое давление в реакционной камере.

Полученные частицы наноструктурного керамического порошка неплотно агломерированы, как и в IGC процессе, и проявляют способность к спеканию при низкой температуре. Это отличает их от ультратонких порошков, полученных посредством известных способов сжигания в факеле при окружающем давлении и плазменно-дуговой обработки порошка, обеспечивающих получение цементированных агрегированных частиц, которые могут быть уплотнены только при намного более высоких температурах спекания. CVC способ используется для синтезирования наноструктурных порошков различных керамических материалов, которые не могут быть легко получены посредством IGC процесса вследствие их высоких температур плавления и/или низкого давления паров. Примерами являются наноструктурные порошки SICxNy, имеющие множество подходящих металлоорганических предшественников, например гексаметилдизилазан (HMDS). На реальный состав полученного порошка сильно влияет выбор несущего газа. Так, HMDS/H2O, HMDS/H2 и HMDS/NН3 дают наноструктурные керамические порошки с составами, близкими к SiO2, SiC и Si3N4 соответственно.

В настоящее время в промышленной практике порошки, используемые для нанесения металлических, керамических или композиционных покрытий путем термического напыления или плазменного осаждения, содержат частицы с диаметром в пределах от 5 до 50 микрон. В течение короткого времени пребывания в факеле или в плазме частицы быстро нагреваются с образованием распыленной струи частично или полностью расплавленных капель. Когда эти частицы достигают поверхности подложки, создается огромная ударная сила, способствующая прочной адгезии частицы к подложке и образованию плотного покрытия из практически любого требуемого материала, при этом покрытия с толщиной в диапазоне от 25 микрон до нескольких миллиметров образуются при относительно высоких скоростях осаждения.

Как правило, обычные порошки, используемые при нанесении покрытий путем термического напыления, получают посредством серии этапов, включающих измельчение в шаровой мельнице, механическое смешивание, реакцию при высокой температуре и иногда сушку распылением с использованием связующего. Системы подачи порошков для технологии термического напыления сконструированы таким образом, что они могут работать с агломератами порошков с размером частиц в диапазоне от 5 до 25 микрон. Минимальный размер зерен или частиц в обычных порошках составляет от 1 до 0,5 микрон. В отличие от них в наноструктурных материалах размер зерен или частиц находится в диапазоне от 1 до 100 нанометров. Сразу после синтезирования порошки с наночастицами обычно непригодны для обычного нанесения покрытий путем термического напыления и требуют повторной обработки для того, чтобы они удовлетворяли требованиям к размеру обычной технологии напыления. Соответственно, остается потребность в способах повторной обработки только что синтезированных порошков с тем, чтобы обеспечить их пригодность для обычного промышленного напыления покрытий. Альтернативно, остается потребность в обеспечении надежного, недорогого, высокопропускного прямого инжектирования только что синтезированного порошка или химического предшественника порошка для синтеза частиц in-situ в устройстве для термического напыления для обеспечения воспроизводимого высококачественного осаждения наноструктурных покрытий.

Краткое описание изобретения

Вышеупомянутые и другие проблемы и затруднения уровня техники преодолеваются или смягчаются посредством способов настоящего изобретения, которые впервые создают возможность получения наноструктурного сырья, пригодного для использования в обычной технологии термического напыления.

Соответственно, в одном из вариантов настоящего изобретения предусмотрен способ повторной обработки только что синтезированных порошков из наночастиц с получением агрегированных форм, пригодных для использования в обычной технологии напыления наноструктурных покрытий, отличающийся тем, что только что синтезированные порошки сначала диспергируют в жидкую среду посредством ультразвука и затем подвергают сушке распылением. Эти высушенные путем распыления агломерированные наноструктурные порошки имеют сферическую форму и узкое распределение размеров частиц в оптимальном диапазоне 10-50 микрон. Поэтому эти порошки имеют превосходные характеристики сырья для термического напыления, а также обеспечивают равномерное плавление в факеле или плазме. И вследствие этого покрытия имеют однородные наноструктуры, незначительную пористость, хорошую адгезию к подложке и превосходную износостойкость. В отличие от порошков, смешанных, например, посредством шаровой мельницы или механического смешивания, способ настоящего изобретения позволяет смешивать составляющие элементы материалов на молекулярном уровне.

В альтернативном варианте настоящего изобретения предусмотрен способ прямого инжектирования наночастиц только что синтезированного порошка в факел или плазму в обычном устройстве для термического напыления, отличающийся тем, что только что синтезированный порошок сначала диспергируют в жидкую среду посредством ультразвука.

Прямое инжектирование посредством данного способа обеспечивает возможность воспроизводимого осаждения высококачественных наноструктурных покрытий без промежуточного этапа повторной обработки. Очень короткие диффузионные расстояния обеспечивают возможность осуществления быстрых реакций между наночастицами и парами в газовом потоке, как например карбюризации, азотирования и борирования. Этот вариант также обеспечивает возможность смешивания компонентов заданного материала на молекулярном уровне.

В еще одном варианте настоящего изобретения предусмотрен способ получения наноструктурных покрытий, использующий металлоорганическое аэрозольное сырье, образованное посредством ультразвука, отличающийся тем, что синтез наночастиц, плавление и закалку осуществляют в одной операции.

Вышеупомянутые и другие признаки и преимущества настоящего изобретения могут быть оценены и поняты специалистами из последующего подробного описания и чертежей.

Краткое описание чертежей

Сошлемся теперь на чертежи, на которых сходные элементы обозначены сходными позициями на каждом из чертежей, где

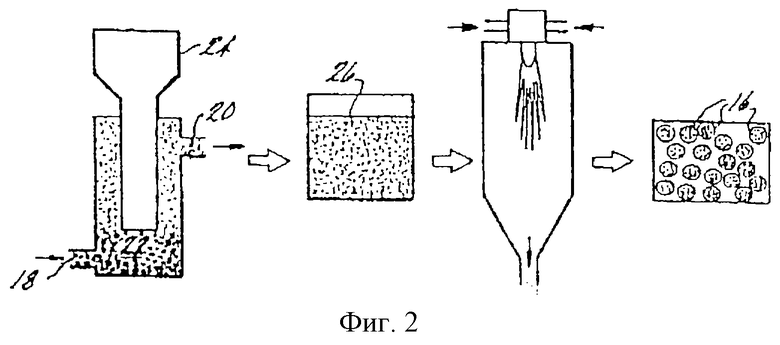

фиг. 1 является технологической картой примеров синтеза агломерированных наноструктурных порошков для использования при нанесении покрытий путем термического напыления, включающего способ обработки только что синтезированных порошков согласно настоящему изобретению;

фиг. 2 является подробной технологической картой способа повторной обработки только что синтезированных наноструктурных порошков согласно настоящему изобретению;

фиг. 3 является растровой электронной микрофотографией WC/CO наноструктурного порошка, полученного посредством способа повторной обработки согласно настоящему изобретению;

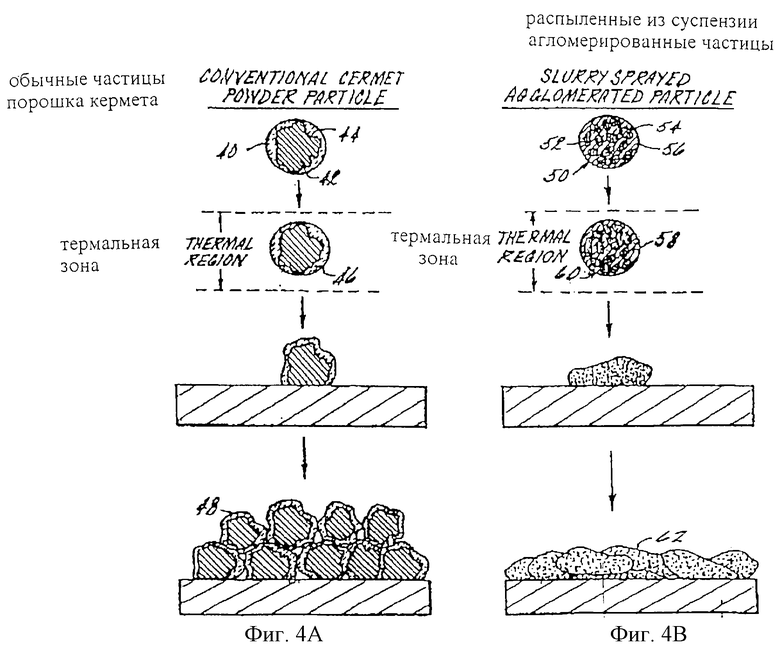

фиг. 4А и 4Б являются схемами сравнения термического напыления обычных частиц металлокерамического порошка (кермета) и агломерированных частиц металлокерамического порошка (кермета) настоящего изобретения;

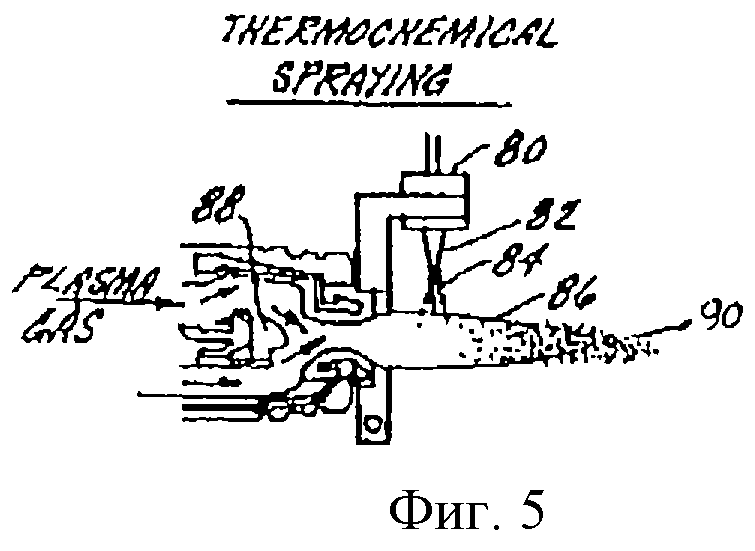

фиг. 5 является иллюстрацией способа получения наноструктурных покрытий согласно настоящему изобретению, использующему металлоорганическое аэрозольное сырье, полученное посредством ультразвука.

Описание предпочтительных вариантов

Согласно фиг. 1 и 2 в одном из вариантов настоящего изобретения предусмотрен способ повторной обработки наночастиц порошков в агломерированную форму, пригодную для осаждения наноструктурных покрытий путем термического напыления. Согласно этому способу только что синтезированные наноструктурные порошки 10, 12 и 14 дезинтегрируют посредством ультразвука и диспергируют в жидкую среду и затем подвергают сушке распылением с получением сферических агломератов из наночастиц 16, пригодных для осаждения путем термического напыления. Исходные частицы, обычно менее 50 микрон, могут быть уменьшены до субмикронных размеров, образуя вязкую суспензию или коллоидную суспензию за несколько минут. Хотя и наночастицы 10, синтезированные посредством способа реакции в растворе (OSR или ASR), и наночастицы 12, синтезированные посредством SCP способа, или частицы 14, синтезированные посредством CVC способа, пригодны для повторной обработки посредством способа согласно настоящему изобретению, должно быть понятно, что наночастицы, синтезированные посредством любого способа, также пригодны для использования в настоящем изобретении. Кроме того, хотя порошки из агломерированных наночастиц особенно пригодны для осаждения путем термического напыления, их также можно использовать и в других применениях, требующих агломерированных наночастиц.

При осуществлении этого варианта способа только что синтезированный порошок, который может содержать частицы 10, 12 или 14, или их смесь, сначала суспендируют в жидкой среде с образованием суспензии 18. Жидкая среда может быть на водной основе или на органической основе, в зависимости от требуемых характеристик готового агломерированного порошка.

Пригодные органические растворители включают, но не ограничиваются ими, толуол, керосин, метанол, этанол, изопропиловый спирт, ацетон и т.п.

Среду затем обрабатывают ультразвуком для диспергирования наноструктурного материала, образующего дисперсию 20. Эффект ультразвукового рассеяния наиболее резко выражен в зоне 22 у конца ультразвукового рупора 24. Наноструктурный порошок может быть просто диспергирован в растворе или может образовать коллоидную суспензию, обычно в течение нескольких минут.

В раствор также может быть добавлено связующее с образованием смеси 26. В жидких средах на органической основе связующее содержит от около 5 до около 15 вес.%, предпочтительнее около 10 вес.% парафина, растворенного в подходящем органическом растворителе. Подходящие органические растворители включают, но не ограничиваются ими, гексан, пентан, толуол и т.п. В жидких средах на водной основе связующее содержит эмульсию промышленно доступных поливинилового спирта (ПВА), поливинилпирролидона (ПВП), карбоксиметилцеллюлозы (КМЦ) или любого другого водорастворимого полимера, образованную в деионизованной воде. Связующее присутствует в пределах от около 0,5 вес.% до около 5 вес.% от веса общего раствора, предпочтительнее от около 1 вес.% до около 10 вес.% от веса общего раствора. Предпочтительным связующим является КМЦ.

После механического смешивания и, если необходимо, дополнительной ультразвуковой обработки, суспензию наноструктурного порошка в жидкой среде 26 подвергают сушке распылением в горячем воздухе с образованием агломерированных частиц 16. Хотя может быть использован любой подходящий нереактивный газ или их смесь, предпочтительными являются азот или горячий аргон. Вследствие отсутствия требований к обработке отходящих из распылительной сушилки газов, предпочтительнее использовать жидкие среды на водной основе там, где это возможно.

После распыления порошки 16 подвергают термообработке при низких температурах (<250oС) для удаления остаточной влаги, оставляющей органический компонент (полимер или парафин) в качестве связующей фазы. При необходимости может быть добавлен этап дополнительной термообработки при высокой температуре, эффективной для удаления абсорбированного и хемисорбированного кислорода и способствующей частичному спеканию. Полученный порошок затем может быть использован в обычном процессе осаждения путем термического напыления. Последующие неограничивающие примеры иллюстрируют способ повторной обработки только что синтезированных наноструктурных порошков, использующий ультразвуковое диспергирование.

ПРИМЕР 1

Типичными условиями обработки для получения агломератов наноструктурного WC/Co порошка являются следующие условия.

Наноструктурный WC/Co, приготовленный посредством хорошо известного способа, образован в примерно 50 вес.% растворе в деионизованной и обескислороженной воде. Для диспергирования наноструктурного WC/Co с образованием суспензии с низкой вязкостью использовали ультразвуковой рупор, работающий на частоте 20000 Гц при мощности 300-400 Вт. При подаче питания такой мощности исходные, только что синтезированные частицы в виде полой сферической оболочки диаметром 10-50 микрон, быстро дезинтергировались и диспергировались в жидкой среде, образуя дисперсную фазу из частиц размером около 100 нанометров. Затем в суспензию добавляли 5-10 вес.% газовой сажи и 2-3 вес.% раствор ПВП в деионизованной и обескислороженной воде. Газовую сажу добавляли факультативно для компенсации потерь углерода в частицах WC за счет высокого реагирования в факеле или плазме. Для использования с WC/Co материалами также пригодна КМЦ.

После смешивания и дополнительной ультразвуковой обработки суспензию подвергали сушке распылением в промышленной установке для получения порошка, состоящего из твердых сферических частиц со средним диаметром в диапазоне 5-20 микрон, изображенного на фиг.3. В заключение, порошки предпочтительнее очищали путем низкотемпературной дегазирующей обработки при пониженном давлении после агломерирования перед повторным заполнением сухим азотом. После этого порошки в течение неопределенного времени могут, не деградируя, храниться в азоте.

Вследствие высокоразвитой поверхности агломератов наноструктурного WC/Co порошка и присутствия кислорода и обогащенных кислородом групп существует возможность декарбюризации in situ внутри агломератов. Для исключения этой проблемы на некоторых этапах обработки порошка предпочтительнее вводить пассивирующую обработку, используя подходящее не содержащее кислорода соединение, например парафин. Парафин хемисорбируется на высокоразвитой поверхности наночастиц. Предпочтительнее вводить парафин в растворе гексана (5-10 вес.%).

Для осаждения наноструктурных металлокерамических покрытий идеально подходит высокоскоростной топливокислородный (HVOF) процесс вследствие относительно низкой температуры факела и короткого времени переноса частиц, минимизирующих вредные реакции в факеле.

Особенностью использования металлокерамических (керметов) наноструктурных порошков, например, WC/Co, повторно обработанных посредством способа настоящего изобретения, является гомогенное плавление матричной (связующей) фазы при нанесении покрытия путем термического напыления с образованием полутвердых или "пористых" частиц. Согласно фиг. 4А и 4Б частицы обычного порошка 40, содержащие фазу твердых частиц 42, окружены твердой матричной фазой 44. В термической зоне устройства для напыления твердая матричная фаза 44 становится расплавленной матричной фазой 46. Поэтому в частицах обычного металлокерамического порошка (кермете) 40 крупные (диаметром 5-25 микрон) зерна карбида 42 подвергаются в термической зоне небольшим изменениям размера вследствие ограниченного времени передачи тепла в течение времени переноса от сопла и до соударения с подложкой, составляющего 1 миллисекунду. Покрытия 48, образованные этими частицами, следовательно, могут быть пористыми.

В отличие от обычного порошка кермета агломерированные частицы металлокерамического порошка (кермета) 50 настоящего изобретения, содержащие твердые частицы 52 с размером зерна в диапазоне от около 5 до около 50 нанометров, агломерированы внутри матричной фазы 54 посредством связующего 56. В процессе термического напыления малый размер карбидных зерен 52 агломерированных наноструктурных частиц 50 позволяет частицам быстро раствориться в расплавленной матрице 58 с образованием "пористой" частицы кермета 60. Эта пористая частица 60 будет легко ниспадать для соударения с подложкой, образуя высокоадгезивное плотное покрытие с низкой пористостью 62. Степень текучести соударяющейся частицы может регулироваться выбором степени перегрева относительно эвтектической температуры соударяющихся частиц. Кроме того, высокая скорость соударения пористых наноструктурных частиц кермета способствует улучшению напыления и адгезии к поверхности подложки.

ПРИМЕР 2

Нанострутурные порошки Сr3С2/NiCr, полученные посредством ASR и OSR способов, находятся в форме рыхлых агломератов различных размеров и морфологии. Используя вышеописанную базовую процедуру, эти порошки могут быть диспергированы посредством ультразвука в водную или органическую жидкую среду с полимерным или парафиновым связующим и подвергнуты сушке распылением для получения сферических агломератов единообразного размера диаметром 5-25 микрон. Более того, в процессе термического напыления нанокомпозиционные порошки частично расплавляются и подвергаются закалке разбрызгиванием при столкновении с поверхностью подложки. Это поведение подобно поведению, описанному для наноструктурных порошков WC/Co.

ПРИМЕР 3

Наноструктурные порошки SiO2 могут быть получены посредством синтеза путем сжигания в факеле, являющегося промышленным процессом. Только что синтезированный порошок имеет высокоразвитую поверхность (>400 м2/гм) и форму твердых агломератов, называемых "цементированными агрегатами" с 10-100 наночастицами на агрегат. Такие порошки могут быть легко диспергированы в водный раствор вследствие присущей им гидрофильности. Полученная коллоидная суспензия, содержащая ПВА, ПВП или КМЦ в качестве связующего, может быть конвертирована (преобразована) в сферические аггрегаты путем сушки распылением, как обсуждалось выше. Однако поведение при термическом напылении отличается, поскольку частицы SiO2 скорее склонны к размягчению, чем к плавлению.

Высушенные распылением агломерированные наноструктурные порошки, описанные в вышеприведенных примерах, имеют сферическую форму и узкое распределение частиц по размерам в оптимальном диапазоне 10-50 микрон. Как таковые они имеют превосходные характеристики сырья для термического напыления и также имеют склонность к равномерному плавлению в факеле или плазме, при этом образованные из них покрытия имеют однородную структуру, незначительную пористость, хорошую адгезию с подложкой и прекрасную износостойкость. В частности, покрытия полученные посредством данного способа из металлокерамических материалов, как например WC/Co, Сr3С2/Ni, Fе3Мо3С/Fe имеют новую наноструктуру, включающую нанодисперсию твердой карбидной фазы в аморфной или нанокристаллической, обогащенной металлом матричной фазе, в результате чего проявляют превосходные твердость и износостойкость.

В альтернативном варианте настоящего изобретения наноструктурное порошковое сырье вводится в систему термического напыления сразу после ультразвукового диспергирования. Подходящими только что синтезированными наноструктурными порошками для осуществления настоящего изобретения являются порошки, полученные любым физическим способом, как например GCP, или способами химической обработки, например IGC и CVC способами. Такие порошки являются монодисперсными и рыхлыми, неплотно агломерированными. Размер частиц легко регулируется в диапазоне 3-30 нанометров путем точной настройки определенных критических параметров, известной из уровня техники. Эти неплотно агломерированные порошки легко могут быть диспергированы в деионизованной воде, различных спиртах или жидких углеводородах путем ультразвукового перемешивания с образованием коллоидной суспензии или шлама. Эта наночастотная суспензия или шлам затем может быть введена вместе с жидким керосиновым топливом непосредственно в зону сжигания распылителя HVOF посредством жидкого питания. Альтернативно суспензия или шлам могут быть введены в форме аэрозоля в газовом питании для плазмы или распылителя HVOF.

Особенностью этого варианта является то, что частицы быстро нагреваются вблизи от сопла распылителя и почти одновременно достигают скорости газового потока, находящейся в ультразвуковом диапазоне. В некоторых случаях наночастицы испаряются прежде, чем они конденсируются на холодной подложке. В этом случае способ фактически становится очень высокоскоростным CVD процессом.

В случае применения для индивидуального состава прямое инжектирование наночастиц посредством данного способа сулит множество преимуществ. Во-первых, это исключает необходимость в повторной обработке. Во-вторых, две или более системы питания наночастицами, работающие непрерывно или последовательно, могут создавать мультинанослои или композиционно модулированные структуры с размерами даже ниже наношкалы. В-третьих, диспергирование может осуществляться в ту же самую жидкость, которая используется в качестве топлива для устройства для термического напыления, например, в керосин. И наконец, вследствие коротких диффузионных расстояний между частицами и парами в газовом потоке происходят очень быстрые реакции (например, реакции карбюризации, азотирования и борирования).

Способ прямого инжектирования также может использоваться для введения керамических наноструктурных нитевидных кристаллов, полых оболочек и частиц других форм в нанокомпозиционное покрытие. Полые керамические микросферы (диаметром 1-5 микрон) промышленно доступны. Обычно для создания почти любой желаемой структуры покрытия, включая армированные нитевидными кристаллами и слоистые нанокомпозиты, могут использоваться смеси различных фаз и морфологий частиц.

Таким образом, простота, гибкость и способность к изменению размера частиц способа прямого инжектирования наночастиц представляет возможность разработать новые классы термически напыляемых наноструктурных покрытий. Более того, вследствие того, что устройства для термического напыления могут быть адаптированы к существующим системам термического напыления, способ является эффективным по затратам. Последующие неограничивающие примеры иллюстрируют этот вариант способа инжектирования только что синтезированных порошков сразу после ультразвукового диспергирования.

ПРИМЕР 4

Наноструктурные порошки ZrO2, Al2O3, SiO2 и SiCxNy, полученные посредством CVC способа, или наноструктурный Сr3С2/NiCr, полученный посредством OSR способа, вследствие их ультратонкого размера частиц легко диспергировали в органическую жидкую среду с образованием коллоидных суспензий. Поэтому эти материалы являются идеальными материалами для прямого инжектирования в струю жидкости типичного распылителя для термического напыления. Из наноструктурных порошков SiO2 и Сr3С2/NiCr были получены высокоплотные покрытия с соответственно аморфной и частично аморфной структурами.

ПРИМЕР 5

Субмикронные наноструктурные частицы WC/Co поддерживали в высокодиспергированном состоянии в жидкой фазе после ультразвуковой обработки путем непрерывного механического перемешивания. Поэтому не было необходимости в получении совершенно стабильных коллоидных суспензий этих порошков. Покрытия, полученные путем последующего прямого инжектирования в зону сжигания распылителя для термического напыления, сходны с покрытиями, полученными с использованием порошковых агломератов в качестве сырья.

Пример 6

Способ прямого инжектирования использовали для осаждения напылением наноструктурных покрытий из иттрийстабилизированной окиси циркония (YSZ) на предварительно окисленных подложках из металла-CrAlY. Покрытия предпочтительнее выравнивали по составу для минимизации напряжений из-за несоответствия термического расширения, что является необходимым предварительным требованием для улучшения их устойчивости к растрескиванию в термоциклических условиях.

ПРИМЕР 7

Новый тип термобарьерного покрытия (ТБП) может быть получен путем введения полых керамических микросфер в верхнее покрытие из наноструктурного YSZ, нанесенное на связующее покрытие металл-CrAlY. Альтернативно, керамические микросферы могут быть введены в связующее покрытие металл-CrAlY. В этом случае для обеспечения высокого термического сопротивления слоя покрытия необходима высокая объемная доля микросфер.

ПРИМЕР 8

При введении в факел или плазму суспендированной смеси наночастиц и полых микросфер возможно селективное плавление наночастиц при нерасплавлении микросфер. Поэтому было получено композиционное покрытие, в котором полые керамические сферы связаны с подложкой посредством плотного наноструктурного керамического покрытия.

Термобарьерные покрытия из наноструктурного YSZ могут быть получены либо посредством способа повторной обработки, либо посредством способа прямого инжектирования. В любом случае готовое покрытие может содержать либо равноосные, либо столбчатые зерна, в зависимости, главным образом, от скорости осаждения частиц и градиента температуры в осажденном покрытии.

В еще одном варианте настоящего изобретения в качестве исходного сырья для термического напыления служили аэрозоли металлоорганического предшественника, полученные посредством ультразвукового сопла. Это создает преимущество, заключающееся в объединении синтеза наночастиц, плавлении и закалки в одной операции. Согласно фиг.5 жидкий предшественник вводили в ультразвуковое сопло 82. Сопло распыляет полученную аэрозоль 84 в плазме 86, создаваемой посредством пропускания плазмообразующего газа над электродами 88, с получением наночастиц 90, которые затем могут быть закалены на подложке. Например, металлоорганический предшественник гексаметилдизилазан (HMDS) распыляли в воздухе посредством ультразвука и подавали к выходу сопла плазменного распылителя постоянного тока. Быстрый пиролиз соединения предшественника приводил к образованию кластеров или наночастиц наноструктурного SiCxNy, которые испускались в виде высокоскоростного луча из распылителя. Из этих горячих частиц, сталкивающихся и коалесцирующих на поверхности подложки, было образовано покрытие.

Наноструктурные покрытия, образованные посредством способов настоящего изобретения, нашли широкое применение в различных областях. В частности, наноструктурные покрытия, образованные из оксиапатита или вителлиума, нашли применение в медицинских устройствах. Покрытия обладают однородной структурой, незначительной пористостью, хорошей адгезией к подложке и превосходной износостойкостью. В отличие от порошков, смешанных, например, посредством шаровой мельницы или путем механического смешивания, способ настоящего изобретения обеспечивает возможность смешивания составляющих элементов материала на молекулярном уровне. Очень короткое диффузионное расстояние в варианте прямого инжектирования обеспечивает возможность осуществления очень быстрых реакций между наночастицами и парами в газовом потоке, например, реакций карбюризации, азотирования и борирования.

Несмотря на то, что в настоящем описании изображены и описаны предпочтительные варианты настоящего изобретения, в нем могут быть осуществлены различные модификации и замены, не отходящие от духа и сферы применения настоящего изобретения. Соответственно, должно быть понятно, что настоящее изобретение описано путем иллюстраций и не ограничивается ими.

Изобретение относится к способам получения наноструктурных материалов, позволяющих использовать их при нанесении наноструктурного покрытия в стандартных установках термического напыления. В одном варианте наноструктурное исходное сырье содержит сферические агломераты, полученные путем повторной обработки порошков. В другом варианте тонкую дисперсию наночастиц непосредственно инжектируют в факел или плазму устройства для термического напыления для получения наноструктурных покрытий. В другом варианте жидкие металлоорганические химические прекурсоры (предшествующие соединения) непосредственно инжектируют в факел плазменного устройства для термического напыления, в результате чего синтез наночастиц, плавление и закалку осуществляют в одну операцию. В этих способах используют ультразвук для дезинтеграции только что синтезированных агломератов из частиц, дисперсии наночастиц в жидкой среде и распыления жидкого прекурсора. Техническим результатом изобретения является создание наноструктурных материалов, состоящих из ультрадисперсных зерен и частиц, пригодных для термического распыления. 9 с. и 13 з.п. ф-лы, 6 ил.

| US 3617358 А, 02.11.1971 | |||

| US 4746468 А, 24.11.1988 | |||

| US 4982067 А, 01.01.1991 | |||

| US 5213851 А, 25.05.1993 | |||

| Способ получения шихты для газоплазменных покрытий | 1987 |

|

SU1463799A1 |

| SU 1285819 А1, 07.07.1993. | |||

Авторы

Даты

2003-01-20—Публикация

1996-11-13—Подача