Изобретение относится к нефтеперерабатывающей промышленности, в частности к способам получения котельного топлива из нефтяных остатков, и может быть использовано для увеличения глубины переработки нефти.

Товарные котельные топлива получают из тяжелых нефтяных остатков путем прямого разбавления светлыми фракциями до требуемой вязкости или через процесс висбрекинга - гибкого термического процесса в относительно мягких условиях переработки мазутов и гудронов с целью снижения их вязкости за счет легкого термического крекинга [В.Доминичи и др. Процесс висбрекинга. Химия и технология топлив и масел. М., 1998 г., с.39-44]. Процесс висбрекинга применяется также для сокращения использования в качестве котельного топлива прямогонных мазутов, т.к. позволяет получать максимальное количество котельного топлива при минимальном количестве газа и бензина, что позволяет вырабатывать товарные котельные топлива с пониженной вязкостью без разбавления легкими топливными фракциями. При этом высвободившиеся ресурсы вакуумного дистиллята можно направлять на установки каталитического крекинга или гидрокрекинга, а мазута - на установки вакуумной перегонки.

Известен способ переработки остаточных нефтепродуктов [патент РФ №2021994] с целью уменьшения количества дистиллятных разбавителей, вовлекаемых в остаток висбрекинга для получения товарного топочного мазута. Этот способ заключается в переработке остаточных нефтепродуктов в процессе висбрекинга в присутствии ароматизированной фракции или полярного соединения. При этом исходное сырье предварительно подвергают кавитационной обработке, а в качестве ароматизированной фракции используют экстракт селективной очистки масел или газойли каталитического крекинга в количестве 2,0-8,0 мас.%, а полярного соединения - ацетон в количестве 0,001-0,05 мас.%.

Недостатком данного способа является необходимость использования дополнительного оборудования для осуществления стадии обработки: насосов, подающих ароматизированные фракции и полярные соединения (ацетон) перед реакционными печами, кавитаторов, емкостей для хранения полярных соединений, а также узла ввода ароматизированных фракций. Кроме того, добавка ацетона в сырье висбрекинга при температуре порядка 360°С (выше критической температуры для ацетона) в промышленных условиях предусматривает специальные дополнительные узлы ввода. А кислородосодержащие вещества негативно влияют на состояние оборудования.

Известен способ висбрекинга нефтяных остатков [патент РФ №2217474], включающий нагрев нефтяного остатка до температуры висбрекинга с получением газа, бензиновых фракций и остатка висбрекинга с дальнейшим фракционированием остатка висбрекинга на три фракции - легкого, тяжелого газойлей и тяжелого остатка с последующим смешением легкого газойля с тяжелым остатком, для получения котельного топлива, а также смешения тяжелого газойля с частью оставшегося легкого газойля для использования в качестве сырья для производства моторных топлив. При этом пределы кипения и выход фракций корректируют в зависимости от природы исходного сырья и заданной вязкости котельного топлива.

Недостатком данного способа является необходимость использования значительного количества (до 50 мас.%) легких углеводородных фракций (фр.160 - 350°С) для получения котельного топлива, соответствующего ГОСТ 10585-99.

Известен способ получения котельного топлива [патент РФ №2041916] путем висбрекинга тяжелых нефтяных остатков с последующим фракционированием продуктов висбрекинга с выделением крекинг-остатка в качестве целевого продукта, при этом в качестве нефтяных остатков используют остатки плотностью 1,02-1,20 г/см3 и висбрекинг осуществляют до глубины разложения 12-16 мас.% по сумме выхода газа и бензина.

Недостатком данного способа получения котельного топлива является высокая глубина разложения 12-16 мас.% (глубина разложения для типовых висбрекингов 3-9 мас.% по сумме газа и бензина), что приводит к повышению нестабильности остатка, повышенному содержанию в нем кокса и увеличению коксообразования в реакционной зоне оборудования висбрекинга. Как следствие, сокращение времени межрегенерационного пробега висбрекинга в несколько раз (для увеличения конверсии на 1% необходимо увеличить температуру процесса на 7-8°С) и, следовательно, сокращение его производительности.

Наиболее близким по технической сущности и достигаемому результату является способ получения судового или котельного топлива [патент РФ №2185415] путем висбрекинга смеси мазута с гудроном, выделения крекинг-остатка с интервалом выкипания 360-КК, который затем смешивают с 1-5 мас.% экстракта селективной очистки масел, до 10 мас.% тяжелого газойля каталитического крекинга, до 2 мас.% остаточного компонента деасфальтизации масел пропаном и 0,5-2,5 мас.% слоп-вокса. Смесь мазута с гудроном получают путем атмосферной перегонки нефти, 90 мас.% полученного мазута направляют на вакуумную перегонку с получением гудрона, который затем смешивают с 10 мас.% оставшегося мазута.

Недостаток известного способа заключается в том, что остается высоким вовлечение легких компонентов в приготовление котельного топлива, в том числе и до 10 мас.% мазута, полученного путем атмосферной перегонки, который содержит до 8 мас.% фракций 160-360°С и до 50 мас.% вакуумного газойля (фр.520°С - КК) - сырья для получения высокооктановых бензинов и дизельных топлив.

Целью изобретения является получение котельного топлива путем переработки тяжелых нефтяных остатков, более рациональное использование остаточных компонентов нефтеперерабатывающих производств и снижение количества разбавителей - более легких светлых нефтяных фракций.

Поставленная цель достигается предлагаемым способом получения котельного топлива, который включает вакуумную перегонку смесевого сырья, содержащего прямогонный мазут и смесь побочных продуктов производства масел - асфальта и экстракта производства масел (при соотношении асфальт: экстракт производства масел - 81-84:16-19 мас.%), взятых в соотношении 93-96 и 4-7 мас.% соответственно с получением утяжеленного гудрона и металлизированной фракции вакуумной перегонки с последующим висбрекингом утяжеленного гудрона с получением ароматизированного комбинированного продукта висбрекинга, при этом для получения котельного топлива при смешении компонентов дополнительно вводят прямогонное дизельное топливо при следующем соотношении компонентов смешения, мас.%:

Проведение предлагаемого способа получения котельного топлива позволяет вовлекать весь объем смеси асфальта и экстракта производства масел (ранее вовлекаемой в мазуты частично), а также остаточные тяжелые компоненты, получаемые в процессах нефтепереработки для производства котельных топлив с минимальным вовлечением низковязких компонентов и полным исключением прямогонного мазута из композиции котельного топлива.

Существенным отличительным признаком предлагаемого способа является то, что основной компонент товарного котельного топлива - ароматизированный комбинированный продукт висбрекинга получают путем висбрекинга утяжеленного гудрона, который образуется при вакуумной перегонке смесевого сырья, содержащего прямогонный мазут и смесь побочных продуктов производства масел асфальта и экстракта производства масел (при соотношении асфальт: экстракт производства масел - 81-84:16-19 мас.%), взятых в соотношении компонентов 93-96 и 4-7 мас.% соответственно, а для получения котельного топлива дополнительно вводят прямогонное дизельное топливо при следующем соотношении компонентов смешения, мас.%:

Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Способ осуществляют следующим образом.

Мазут прямогонный (остаток установок AT) смешивают в потоке перед приемом сырьевых насосов ВТ со смесью побочных продуктов производства масел (асфальта и экстракта производства масел) в соотношении мазут/побочные продукты 93-96 и 4-7 мас.% соответственно. При этом в качестве побочных продуктов производства масел используют смесь асфальта и экстракта производства масел при следующем соотношении компонентов: 81-84:16-19 мас.% соответственно. Нагретое смесевое сырье в вакуумной колонне (вакуум 1,5-2 кПа, температуры: верха колонны - 60-65°С, ввода сырья в колонну - 360-374°С, низа колонны - 345-355°С) подвергают разделению на легкий вакуумный дистиллят (фракция 240-360°С - компонент дизельного топлива или котельного топлива), вакуумный газойль (фракция 330-530°С - сырье гидрокрекинга или каталитического крекинга), металлизированную (затемненную) фракцию (фракция 420-500°С - компонент битумов дорожных и кровельных марок или компонент котельного топлива) и остаток вакуумной колонны - утяжеленный гудрон с вязкостью80°С 100-250 ВУ. Далее утяжеленный гудрон (содержание серы - 2,6-2,7 мас.%, плотность - 0,998-1,0010 т/м3, коксуемость - 17,1-17,3 мас.%) из вакуумной колонны насосами по «жесткой» схеме, т.е. непосредственно с кубовой части, при температуре 345-355°С подают на печи висбрекинга, где при температуре 475-480°С и давлении 25-28 кгс/см2 и 16-18 кгс/см2 вход/выход соответственно происходит его термическое разложение на газ, бензин, газойль висбрекинга и остаток висбрекинга. Газ после очистки от сероводорода используют на печах висбрекинга с выводом избытка в топливную сеть, что полностью обеспечивает автономность печей. Бензин направляют на установки гидроочисток или гидрокрекинга. Газойль и остаток висбрекинга после охлаждения (за счет рекуперации тепла и нагрева мазута - сырья вакуумной колонны) смешивают и получают ароматизированный комбинированный продукт с кинематической вязкостью100°С 50-80 сСт. и температурой вспышки в открытом тигле 115-130°С и направляют в резервуары для дальнейшего смешения и приготовления котельного топлива.

Далее в ароматизированный комбинированный продукт добавляют следующие компоненты при их соотношении, мас.%:

Полученная смесь анализируется по показателю «вспышка в открытом тигле» и по показателям «вязкость при 100°С условная и кинематическая».

Далее в полученную смесь добавляют прямогонное дизельное топливо в пределах 2-5 мас.%.

Получаемое котельное топливо полностью отвечает требованиям по качеству топочному мазуту по ГОСТ 10585-99 марки М 100, VI вида, малозольному с температурой застывания не выше 25°С.

Анализ известных технических решений по способам получения котельных топлив позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками заявленного способа, то есть о соответствии заявляемого способа требованиям изобретательского уровня.

Преимущества предлагаемого способа иллюстрируются приведенными ниже примерами.

Пример 1

Мазут прямогонный (остаток установок AT) смешивают в потоке со смесью побочных продуктов производства масел, асфальта и экстракта производства масел в соотношении мазут/побочные продукты 96 и 4 мас.% от количества получаемой смеси при соотношении асфальт/ экстракт производства масел 84 и 16 мас.%. Полученную смесь подвергают вакуумной перегонке с получением утяжеленного гудрона с вязкостью80°С 125 ВУ. Полученный утяжеленный гудрон крекируют на печах висбрекинга при температуре 477°С и давлении вход/выход 26,7-17 кгс/см2 соответственно с дальнейшим фракционированием и получением ароматизированного комбинированного продукта с кинематической вязкостью100°С 67 сСт и температурой вспышки 122°С.

К полученному ароматизированному комбинированному продукту висбрекинга добавляют следующие компоненты, мас.%: гудрон утяжеленный 8; металлизированная фракция вакуумной перегонки мазутов 6; смесь асфальта и экстракта производства масел 6; прямогонное дизельное топливо 2,4.

Характеристика компонентов и полученного котельного топлива представлена в таблице 1.

Полученное котельное топливо полностью отвечает требованиям по качеству топочному мазуту по ГОСТ 10585-99 марки М 100, VI вида, малозольному с температурой застывания не выше 25°С. Кроме того, температура застывания и вязкость кинематическая при 100°С имеют определенный запас по качеству, несмотря на то, что в приготовление топлива был вовлечен весь асфальт производства масел.

Пример 2

Компоненты сырья получены аналогично примеру 1 и смешаны в соотношении мазут/побочные продукты 93 и 7 мас.% от количества получаемой смеси при соотношении асфальт/ экстракт производства масел 83 и 17 мас.%. Полученную смесь подвергают вакуумной перегонке с получением утяжеленного гудрона с вязкостью80°С 240 ВУ. Полученный утяжеленный гудрон крекируют на печах висбрекинга при температуре 479°С и давлении вход/выход 27,4-17,2 кгс/см2 соответственно с дальнейшим фракционированием и получением ароматизированного комбинированного продукта с кинематической вязкостью100°С 82 сСт и температурой вспышки 118°С.

К полученному ароматизированному комбинированному продукту висбрекинга добавляют следующие компоненты, мас.%: гудрон утяжеленный 10; металлизированная фракция вакуумной перегонки мазутов 5; смесь асфальта и экстракта производства масел 3; прямогонное дизельное топливо 3,2.

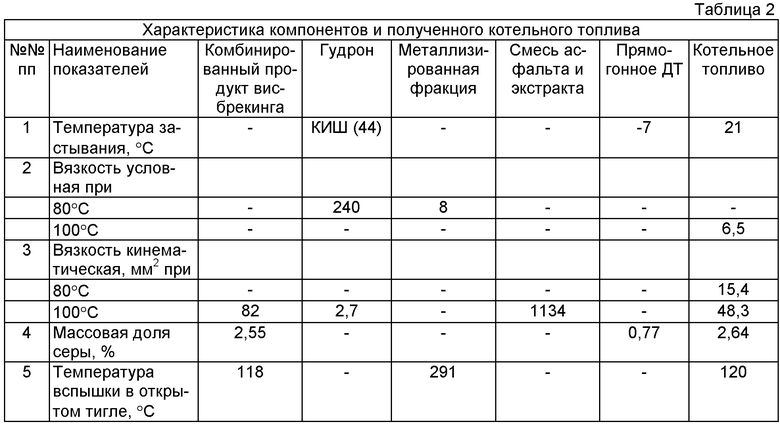

Характеристика компонентов и полученного котельного топлива представлена в таблице 2.

Полученное котельное топливо полностью отвечает требованиям по качеству топочному мазуту по ГОСТ 10585-99 марки М 100, VI вида, малозольному с температурой застывания не выше 25°С. Как и в примере 1, температура застывания и вязкость 100°С имеют определенный запас по качеству, несмотря на то, что в приготовление топлива был вовлечен весь асфальт производства масел.

Пример 3 (сравнительный)

Западно-Сибирскую нефть, содержание светлых - 44% и плотность 860 кг/м3 подвергают атмосферной перегонке на установке АТ-6 с получением мазута, выкипающего в пределах 350°С-КК, 90 мас.% мазута направляют на блок вакуумной перегонки установок АВТ-1 и АВТ-2, полученный гудрон с началом кипения 490°С смешивают с 10 мас.% мазута, и полученную смесь подвергают висбрекингу при температуре 450°С при объемной скорости подачи сырья 100 м/час -1, выделяют крекинг-остаток, имеющий интервал выкипания 360-КК, который смешивают с 1 мас.% экстракта селективной очистки масел, 5 мас.% тяжелого газойля каталитического крекинга, 1 мас.% остаточного компонента деасфальтизации масел пропаном и 2,5 мас.% слоп-вокса.

Полученное котельное топливо имеет показатели: вязкость условная при 80°С - 14, температура застывания 19°С, соответствует ГОСТ 10585-75.

Таким образом, проведение процесса согласно предлагаемому способу (примеры 1-2) позволяет (по сравнению с прототипом - пример 3) вовлекать в топливную композицию все остаточные тяжелые компоненты, получаемые в процессе нефтепереработки с минимальным вовлечением низковязких компонентов и полным исключением прямогонного мазута (ценного сырья для вторичных процессов) из рецептуры приготовления котельного топлива.

Кроме того, представленный способ получения котельного топлива позволяет проводить висбрекинг тяжелых нефтяных остатков в сравнительно «мягких» температурных условиях при специально подобранном интервале давления в реакционной зоне, что предупреждает преждевременное закоксовывание аппаратуры и увеличивает время ее непрерывной работы между паровоздушными выжигами кокса до 12 месяцев.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОТЕЛЬНОГО ТОПЛИВА | 2018 |

|

RU2678449C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТЕЛЬНОГО ТОПЛИВА | 2018 |

|

RU2678451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЯЖЕЛОГО НЕФТЯНОГО ТОПЛИВА | 2008 |

|

RU2374298C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУДОВОГО ИЛИ КОТЕЛЬНОГО ТОПЛИВА | 2001 |

|

RU2185415C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ СУДОВЫХ ВЫСОКОВЯЗКИХ ТОПЛИВ И НЕФТЯНОГО КОКСА | 2015 |

|

RU2601744C1 |

| Стабильное низкосернистое остаточное судовое топливо | 2024 |

|

RU2829448C1 |

| ТОПЛИВО НЕФТЯНОЕ ТЯЖЕЛОЕ | 2005 |

|

RU2297442C2 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1998 |

|

RU2140959C1 |

| Способ получения тяжёлого нефтяного топлива | 2016 |

|

RU2612963C1 |

Изобретение относится к нефтеперерабатывающей промышленности, в частности к способам получения котельного топлива из нефтяных остатков, и может быть использовано для увеличения глубины переработки нефти. Изобретение касается способа получения котельного топлива, включающего вакуумную перегонку смесевого сырья, содержащего прямогонный мазут и смесь побочных продуктов производства масел - асфальта и экстракта производства масел (при соотношении асфальт:экстракт производства масел - 81-84:16-19 мас.%), взятых в соотношении 93-96 и 4-7 мас.% соответственно с получением утяжеленного гудрона и металлизированной фракции вакуумной перегонки с последующим висбрекингом утяжеленного гудрона с получением ароматизированного комбинированного продукта висбрекинга, а для получения котельного топлива используют дополнительно введенное прямогонное дизельное топливо при следующем соотношение компонентов смешения, мас.%: гудрон утяжеленный 6-12; металлизированная фракция вакуумной перегонки мазутов 3-8; смесь асфальта и экстракта производства масел 2-6; прямогонное дизельное топливо 2-5; ароматизированный комбинированный продукт висбрекинга - остальное до 100. Технический результат - получение котельного топлива путем переработки тяжелых нефтяных остатков, более рациональное использование остаточных компонентов нефтеперерабатывающих производств и снижение количества разбавителей - более легких, светлых нефтяных фракций. 2 табл.

Способ получения котельного топлива, включающий вакуумную перегонку смесевого сырья, содержащего прямогонный мазут и смесь побочных продуктов производства масел - асфальта и экстракта производства масел (при соотношении асфальт:экстракт производства масел - 81-84:16-19 мас.%) взятых в соотношении 93-96 и 4-7 мас.% соответственно с получением утяжеленного гудрона и металлизированной фракции вакуумной перегонки с последующим висбрекингом утяжеленного гудрона с получением ароматизированного комбинированного продукта висбрекинга, а для получения котельного топлива используют дополнительно введенное прямогонное дизельное топливо при следующем соотношение компонентов смешения, мас.%:

| СПОСОБ ПОЛУЧЕНИЯ СУДОВОГО ИЛИ КОТЕЛЬНОГО ТОПЛИВА | 2001 |

|

RU2185415C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТЕЛЬНОГО ТОПЛИВА | 1993 |

|

RU2041916C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ И СУДОВЫХ ТОПЛИВ | 2000 |

|

RU2176263C1 |

| МИРУЮЩЕЕ УСТРОЙСТВО ПОСЛЕДОВАТЕЛЬНОГОДЕЙСТВИЯ | 0 |

|

SU249052A1 |

Авторы

Даты

2010-12-27—Публикация

2009-02-05—Подача