Изобретение относится к технологическим процессам, а более точно касается устройств для получения углеродного материала в виде технического и наноструктурированного углерода методом взрыва.

Известно устройство для получения углеродного материала с углеродными нанотрубками в виде реактора замкнутого типа с отверстиями для ввода инертного газа, панелей графита для получения на них углеродных нанотрубок в атмосфере паров сульфида цинка внутри реактора (патент РФ № 2311338, опубл. 2007 г.). В камере реактора создают разрежение 10-3 мм рт.ст. и заполняют аргоном. Реактор разогревается до 1700°C. При этом происходит интенсивное испарение сульфида цинка. Пары ZnS реагируют с графитом. Процесс проводится в течение 3 часов, после чего реактор охлаждается. Пластины графита извлекают, на их поверхности находится сплошной слой углеродных нанотрубок, который снимается механически. Графитовые пластины могут быть использованы повторно (патент РФ № 2311338, опубл. 2007 г.).

Известно устройство для получения углеродного материла с многослойными углеродными нанотрубками в виде трубчатого реактора с зоной активации катализатора и зоной пиролиза (патент РФ № 2258031, опубл. 2006 г.). В качестве катализатора используют смеси Ni и MgO, или Co и Al2O3, или Mo, Co, Mg. Порошковый катализатор подают в реактор непрерывно, перемещают его вдоль оси реактора и активируют газами при температуре 450-600°C, а затем подают в зону пиролиза с температурой 550-1000°C. Многослойные нанотрубки или полые изогнутые волокна получают в непрерывном режиме при противоточном контактировании катализатора и углеводорода, например метана.

Известные технические устройства имеют высокий расход реагентов, высокие энергозатраты, малопроизводительны и поэтому не позволяют получать наноструктурированный углеродный материал в промышленных объемах.

Известно устройство для получения углеродного материала в виде технического углерода из ацетилена методом взрыва (патент США № 3,849,073, опубл. 1974 г.).

Устройство выполнено в виде трубчатого реактора, содержащего камеру реакции, сформированную в виде закрытой петли, имеющей плавно изогнутые части и прямолинейную часть, приспособленную к стабилизации волны взрыва. Камера реакции представляет собой по существу трубу с постоянным диаметром. На корпусе камеры реакции имеется входное отверстие, сообщающееся с камерой, для ввода ацетилена, входное отверстие, сообщающееся с камерой, для ввода инертного газа. Камера снабжена воспламенителем для поджига ацетилена. Прямолинейная часть и входное отверстие для ввода инертного газа расположены по разные стороны от воспламенителя. Выходное отверстие на корпусе, связанное с камерой, служит для вывода технического углерода.

Недостатком этого устройства является использование при получении технического углерода ламинарного диффузного горения в реакционном канале, что увеличивает время реакции и не позволяет получать частицы технического углерода менее 100 нм и удельной поверхностью более 150 м2/г (т.е. наноструктурированного).

Известно устройство для получения углеродного материала - генератор для получения технического углерода (патент № 58532 на полезную модель, опубл. 2007). Генератор для получения технического углерода содержит реакционный замкнутый канал круглого сечения с патрубками ввода ацетилена, инертного газа, кислорода и водорода и патрубком вывода продуктов реакции. В патрубке ввода кислорода размещено устройство для инициирования взрыва. Патрубок ввода водорода размещен между патрубками ввода ацетилена и кислорода на прямолинейном участке. На противоположном этому прямолинейном участке размещен патрубок ввода инертного газа.

Это известное техническое решение также не позволяет получать частицы наноструктурированного углерода.

Устройств для получения углеродного материала в виде наноструктурированного углерода методом взрыва не обнаружено.

В основу изобретения положена задача создания устройства для получения углеродного материала, содержащего высокодисперсный технический и наноструктурированный углерод, и позволяющего получать его в промышленных объемах.

Техническим результатом является совместное использование детонационного взрыва и катализатора для получения высокодисперсного технического и наноструктурированного углерода.

Другим техническим результатом является снижение динамических нагрузок на стенки устройства.

Поставленная задача решается тем, что устройство для получения углеродного материала с наноструктурированным углеродом с использованием взрыва содержит реакционный трубчатый канал круглого сечения, сформированный в виде замкнутой петли, имеющей два прямолинейных участка, соединенных плавно изогнутыми участками, причем на одном прямолинейном участке установлен патрубок для ввода инертного газа, а на противоположном ему прямолинейном участке последовательно установлены патрубки для ввода кислорода, водорода и углеродсодержащего соединения и вывода продуктов реакции, взрыватель для инициирования взрыва, установленный в патрубке ввода кислорода, и дополнительный каталитический реактор, установленный в контуре реакционного трубчатого канала перед патрубком ввода инертного газа и выполненный в виде цилиндра с перфорированными перегородками, на поверхность которых нанесен катализатор для процесса зарождения наноструктурированного углерода, при этом геометрические размеры реактора, число перфорированных перегородок подобраны так, что снижают скорость и температуру реакционного потока до величин, обеспечивающих дальнейший рост наноструктурированного углерода, а геометрические размеры реакционного канала, патрубков, прямолинейных участков, порядка расположения и расстояния между самими патрубками и каталитическим реактором выбраны так, чтобы волна взрыва в реакционном трубчатом канале была стабилизирована.

Целесообразно, чтобы в устройстве длина прямолинейных участков реакционного канала составляла бы не менее 15 его диаметров, патрубок ввода инертного газа, в качестве которого используют аргон, имел диаметр, равный диаметру канала, и был расположен на расстоянии не менее 25 диаметров от патрубка ввода углеродсодержащего соединения, в качестве которого используют ацетилен, патрубок ввода кислорода имел диаметр, равный половине диаметра канала, и был расположен на расстоянии не менее 25 диаметров от патрубка ввода ацетилена, патрубок ввода водорода имел диаметр, равный 1/3 диаметра канала, и был расположен на расстоянии от 4 до 5 диаметров канала от патрубка ввода кислорода, патрубок ввода ацетилена имеел диаметр, равный 1/2 диаметра канала, и был расположен на расстоянии от 4 до 5 диаметров канала от патрубка ввода водорода, при этом оси патрубков были расположены перпендикулярно оси прямолинейного участка, патрубок вывода продуктов реакции имел диаметр, равный диаметру канала, и был расположен соосно с прямолинейны участком, каталитический реактор был бы установлен на расстоянии от 1 до 2 диаметров за патрубком ввода инертного газа, имел диаметр, равный от 2 до 3 диаметров канала, и длину от 5 до 10 диаметров канала, при этом число перфорированных перегородок составляло бы от 4 до 5.

Целесообразно использовать в качестве углеродсодержащего соединения ацетилен, в качестве инертного газа - аргон, в качестве катализатора использовать катализатор кислотно-щелочного типа.

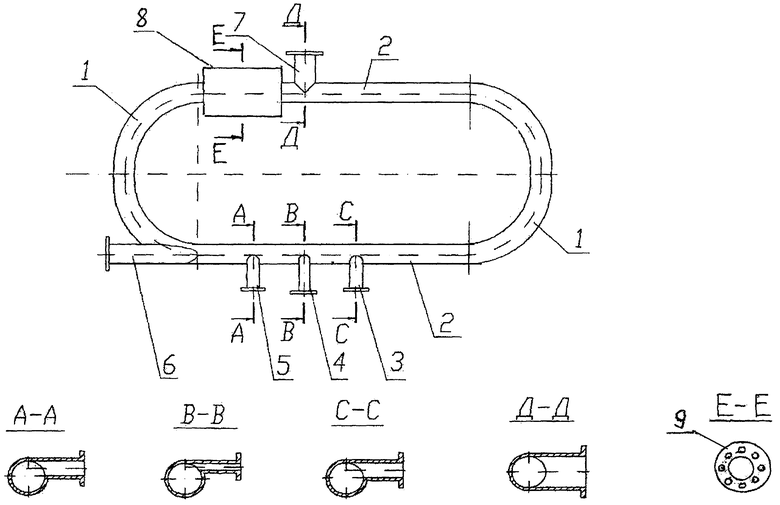

Устройство для получения углеродного материала согласно изобретению (фиг.1) содержит реакционный трубчатый канал 1 круглого сечения, сформированный в виде замкнутой петли, имеющей два параллельных прямолинейных участка 2, соединенных плавно изогнутыми участками, патрубок 7 ввода инертного газа, установленный на одном прямолинейном участке, и установленные на противоположном прямолинейном участке последовательно, по часовой стрелке от патрубка 7 патрубок 3 ввода кислорода, патрубок 4 ввода водорода, патрубок 5 для впуска углеродсодержащего неароматического соединения, такого как ацетилен.

В качестве инертного газа может быть использован, например, аргон.

Оси патрубков 3, 4 и 5 расположены перпендикулярно оси прямолинейного участка.

Устройство имеет выходной патрубок 6 для вывода продуктов реакции.

Патрубки 3, 4, 5, 6 и 7 снабжены запорными устройствами известного типа (на фиг.1 не показаны).

Кроме того, патрубок 3 снабжен взрывателем для инициирования взрыва (на фиг.1 не показан), в качестве которого может быть использовано известное устройство электроподжига, например, с элементом сопротивления.

Устройство для получения углеродного материала согласно изобретению снабжено дополнительным каталитическим реактором 8, выполненным в виде цилиндра (трубчатого канала большего диаметра, чем канал 1), внутри которого расположена, по меньшей мере, одна перфорированная перегородка 9, при этом на внутреннюю поверхность цилиндра реактора 8 и поверхности перегородок 9 нанесен катализатор.

Реактор 8 установлен в контуре прямолинейного участка 2 реакционного трубчатого канала 1 перед патрубком 7.

Реактор 8 может быть выполнен съемным.

В качестве катализатора целесообразно использовать катализатор кислотно-щелочного типа.

Геометрические размеры реактора 8, число перегородок 9 и его расположение в реакционном канале подобраны для снижения скорости и температуры реакционного газового потока до величины, необходимой для получения наноструктурированного углерода.

Реактор 8 является дополнительным демпфирующим устройством и снижает динамическую нагрузку на стенки реакционного канала.

Кроме того, перфорированные перегородки турбулизируют газовый поток внутри реактора 8 с целью более эффективного взаимодействия с катализатором, нанесенным на внутреннюю поверхность реактора 8 и поверхности перфорированных перегородок.

В качестве углеродсодержащей газовой среды для выращивания нанотрубок и нановолокон используют смесь водорода с углеродсодержащим неароматическим соединением, например, таким как ацетилен.

Взрыв ацетилена вызывает взрывную волну, в результате чего под воздействием сжатия ацетилен нагревается в перемещающемся фронте волны.

В результате этого нагревания ниже по ходу фронта взрывной волны развивается реакция разложения ацетилена, в результате чего выделяется большое количество тепловой энергии. Эта энергия использована для поддержания волны взрыва и активации катализатора и получения при контактировании катализатора и углеводорода многослойных нанотрубок и волокон.

Для снижения прямого отражения волны взрыва прямолинейная часть должна иметь длину достаточную для стабилизации волны взрыва, т.к. отражение неустойчивой волны вызывает более острое увеличение давления, чем отражение устойчивой волны взрыва.

Пример лучшего выполнения изобретения с подобранными геометрическими размерами.

В устройстве для получения углеводородного материала согласно изобретению прямолинейные участки 2 реакционного канала 1 имеют длину, равную не менее 15 наружных диаметров сечения канала (далее - диаметр канала), патрубок 7 ввода аргона имеет диаметр, равный диаметру канала, и расположен на расстоянии не менее 25 диаметров канала от места установки патрубка 5 ввода ацетилена.

Патрубок 3 ввода кислорода имеет диаметр, равный половине диаметра канала, и расположен на расстоянии не менее 25 диаметров канала от места установки патрубка 7.

Патрубок 4 ввода водорода имеет диаметр, равный 1/3 диаметра канала, и расположен на расстоянии 4-5 диаметров канала от патрубка 3.

Патрубок 5 ввода ацетилена имеет диаметр, равный 1/2 диаметра канала, и установлен на расстоянии 4-5 диаметров канала от патрубка 4.

Патрубок 6 вывода продуктов реакции расположен соосно прямолинейному участку канала в его начале и имеет диаметр, равный диаметру канала.

Реактор 8 установлен на расстоянии 1-2 диаметров сечения канала 1 за патрубком ввода инертного газа (против хода часовой стрелки).

Каталитический реактор 8 имеет от 4 до 5 перфорированных перегородок 9.

Диаметр цилиндра реактора 8 больше диаметра реакционного трубчатого канала 1 и составляет от 2 до 3 диаметров канала.

Длина реактора составляет от 5 до 10 диаметров канала.

Устройство работает следующим образом.

После продувки реакционного канала сжатым воздухом в него по патрубку 7 вводят инертный газ для образования демпфирующей подушки, предотвращающей возникновение двух встречных волн детонации.

Затем по патрубку 5 вводят ацетилен до достижения заданного давления и затем по патрубку 3 вводят кислород и последним по патрубку 4 - водород.

После этого подают напряжение к взрывателю, расположенному внутри патрубка 3 и тем самым инициируют детонационный взрыв.

Происходит детонационный взрыв ацетилена. Взрывная волна распространяется исключительно в одном направлении от взрывателя. Распространению в другом направлении препятствует демпфирующая подушка. В результате реакции разложения ацетилена в канале 1 образуется высококачественный технический углерод в виде ультрадисперсной детонационной сажи, а в реакторе 8 образуется каталитический наноструктурированный углерод, содержащий частицы углерода различной морфологии, в том числе углеродных нановолокон и нанотрубок, не требующий специального отделения от каталитической поверхности.

Продукты реакции выдерживают для охлаждения до температуры 1400-1500 K, позволяющей улавливать технический углерод в виде ультрадисперсной детонационной сажи, и выводят через патрубок 6.

Использование взрыва уменьшает время реакции и энергозатраты на получение наноструктурированного углеродного материала.

Достоинством устройства является возможность производства в промышленных масштабах технического углерода, обладающего высокой удельной поверхностью, повышенной дисперсностью, высокой степенью чистоты, различного вида и морфологии углеродных частиц в одном технологическом процессе.

Таким образом, предлагаемое изобретение позволяет получить ультрадисперсную, электропроводную, высокочистую сажу с высокой удельной поверхностью и каталитический волокнистый наноструктурированный углерод, смесь которых в определенных пропорциях является базовым сырьем для производства гибридных дисперсноупрочненных высокотемпературных композиционных материалов для авиационной промышленности и ракетостроения, а также имеет повышенный спрос в электротехнической промышленности для производства электрохимических элементов и батарей в химической промышленности в качестве катализаторов, в нанотехнологиях получения композиционных материалов, в лакокрасочной и полиграфической промышленности, в производстве высококачественных красителей, в нефтехимической промышленности для создания новых высокоэффективных катализаторов, адсорбентов и наполнителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА | 2006 |

|

RU2325413C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА НА ОСНОВЕ ТЕХНИЧЕСКОГО УГЛЕРОДА | 2013 |

|

RU2562278C2 |

| СПОСОБ СИНТЕЗА УГЛЕРОДНЫХ НАНОТРУБОК | 2009 |

|

RU2401798C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2010 |

|

RU2481889C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ КАТАЛИТИЧЕСКИМ ПИРОЛИЗОМ | 2010 |

|

RU2443807C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ УГЛЕРОДНЫХ ВОЛОКОН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2409711C1 |

| РЕАКТОР СИНТЕЗА УГЛЕРОДНЫХ НАНОТРУБОК | 2009 |

|

RU2401159C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА КАТАЛИТИЧЕСКИМ ПИРОЛИЗОМ ЭТАНОЛА | 2012 |

|

RU2516548C2 |

| Реактор-нейтрализатор для активации углеродного материала | 2022 |

|

RU2794893C1 |

| Реактор для активации углеродного материала | 2021 |

|

RU2768123C1 |

Изобретение относится к технологическим процессам для получения технического и наноструктурированного углерода в виде многослойных углеродных нанотрубок и волокон методом взрыва. Устройство содержит реакционный трубчатый канал круглого сечения в виде замкнутой петли, имеющей два прямолинейных участка, соединенных плавно изогнутыми участками, патрубок для ввода в реакционный канал инертного газа, установленный на одном прямолинейном участке, патрубки для ввода кислорода с инициатором взрыва, водорода, углеродсодержащего соединения, установленные на противоположном прямолинейном участке последовательно по часовой стрелке от патрубка ввода инертного газа, а также патрубок вывода продуктов реакции. В контуре реакционного канала против часовой стрелки за патрубком ввода инертного газа установлен каталитический реактор в виде цилиндра с перфорированными перегородками с катализатором на их поверхности. Длина прямолинейных участков реакционного канала составляет не менее 15 его наружных диаметров. Патрубок ввода инертного газа имеет диаметр, равный наружному диаметру реакционного канала, и расположен на расстоянии не менее 25 диаметров от патрубка ввода углеродсодержащего соединения. Патрубок ввода кислорода имеет диаметр, равный половине наружного диаметра реакционного канала, и расположен на расстоянии не менее 25 диаметров от патрубка ввода углеродсодержащего газа. Патрубок ввода водорода имеет диаметр, равный 1/3 наружного диаметра реакционного канала, и расположен на расстоянии от 4 до 5 наружных диаметров реакционного канала от патрубка ввода кислорода. Патрубок ввода углеродсодержащего соединения имеет диаметр, равный 1/2 наружного диаметра реакционного канала, и расположен на расстоянии от 4 до 5 диаметров реакционного канала от патрубка ввода кислорода. Оси патрубков расположены перпендикулярно оси прямолинейного участка, патрубок вывода продуктов реакции имеет диаметр, равный наружному диаметру реакционного канала, и расположен соосно с прямолинейным участком. Каталитический реактор установлен на расстоянии от 1 до 2 наружных диаметров реакционного канала от патрубка ввода инертного газа и имеет диаметр, равный от 2 до 3 наружных диаметров реакционного канала, и длину от 5 до 10 наружных диаметров реакционного канала, а число перфорированных перегородок составляет от 4 до 5. Устройство позволяет совместно использовать детонационный взрыв и катализатор для получения высокодисперсного технического и наноструктурированного углерода, а также позволяет снизить динамические нагрузки на стенки устройства. 1 ил.

Устройство для получения углеродного материала с наноструктурированным углеродом, содержащим технический углерод и наноструктурированный углерод в виде многослойных углеродных нанотрубок и волокон, с использованием детонационного взрыва, характеризующееся тем, что содержит реакционный трубчатый канал круглого сечения, сформированный в виде замкнутой петли, имеющей два прямолинейных участка, соединенных плавно изогнутыми участками, патрубок для ввода в реакционный канал инертного газа, создающего однонаправленное распространение в реакционном канале взрывной детонационной волны, установленный на одном прямолинейном участке, патрубки для ввода кислорода, водорода, углеродсодержащего соединения, установленные на противоположном прямолинейном участке последовательно по часовой стрелке от патрубка ввода инертного газа, а также патрубок вывода продуктов реакции, причем патрубок для ввода кислорода снабжен инициатором взрыва, при этом устройство также содержит каталитический реактор, установленный в контуре реакционного канала против часовой стрелки за патрубком ввода инертного газа и выполненный в виде цилиндра с перфорированными перегородками, на поверхность которых нанесен катализатор, причем длина прямолинейных участков реакционного канала составляет не менее 15 его наружных диаметров, патрубок ввода инертного газа имеет диаметр, равный наружному диаметру реакционного канала, и расположен на расстоянии не менее 25 диаметров от патрубка ввода углеродсодержащего соединения, патрубок ввода кислорода имеет диаметр, равный половине наружного диаметра реакционного канала, и расположен на расстоянии не менее 25 диаметров от патрубка ввода углеродсодержащего газа, патрубок ввода водорода имеет диаметр, равный 1/3 наружного диаметра реакционного канала, и расположен на расстоянии от 4 до 5 наружных диаметров реакционного канала от патрубка ввода кислорода, патрубок ввода углеродсодержащего соединения имеет диаметр, равный 1/2 наружного диаметра реакционного канала, и расположен на расстоянии от 4 до 5 диаметров реакционного канала от патрубка ввода кислорода, при этом оси патрубков расположены перпендикулярно оси прямолинейного участка, патрубок вывода продуктов реакции имеет диаметр, равный наружному диаметру реакционного канала, и расположен соосно с прямолинейным участком, каталитический реактор установлен на расстоянии от 1 до 2 наружных диаметров реакционного канала от патрубка ввода инертного газа и имеет диаметр, равный от 2 до 3 наружных диаметров реакционного канала, и длину от 5 до 10 наружных диаметров реакционного канала, а число перфорированных перегородок составляет от 4 до 5.

| Колодка для обуви | 1940 |

|

SU58532A1 |

| В.Ю.ОРЛОВ и др | |||

| Производство и использование технического углерода для резин | |||

| - Ярославль: Издательство Александр Рутман, 2002, с.21 | |||

| KR 20030080123 А, 11.10.2003 | |||

| МУФТА-ТОРМОЗ | 2004 |

|

RU2291991C2 |

Авторы

Даты

2011-01-10—Публикация

2009-02-12—Подача