Изобретение относится к технологиям получения наноструктурированного углеродного материала и может использоваться в различных отраслях промышленности, в частности в химической, электротехнической, машиностроительной и других, а получаемый по этой технологии продукт может использоваться как усиливающий наполнитель резин и пластмасс, пигмент для типографских красок, в производстве некоторых сплавов, специальных сортов бумаги, электроугольных изделий (например электродов), а также гальванических элементов.

Наноструктурированный углеродный материал представляет собой смесь углеродных частиц микронного и субмикронного размера таких как: технический углерод, углеродные нанотрубки и нановолокна, фуллерены, луковичные структуры и т.п. Технический углерод - высокодисперсный углеродный продукт термического разложения углеводородов, содержащихся в природном и промышленном газах, нефтяных и каменноугольных продуктах, представляющий собой углеродные частицы малого размера и полиэдрической формы, объединенные в агрегаты. Углеродные нановолокна - волокна из углерода диаметром менее 100 нм различной структуры. В зависимости от способа укладки и количества графеновых слоев, образующих структуру углеродных нановолокон (цилиндры, конусы, чашки, пластины), строение нановолокон может существенно различаться. Одностенные углеродные нанотрубки - подвид углеродных нановолокон с цилиндрической структурой, образованной сворачиванием листа графена в цилиндр с соединением его сторон без шва. Многостенные углеродные нанотрубки - подвид углеродных нановолокон с цилиндрической структурой, образованной несколькими вложенными друг в друга одностенными углеродными нанотрубками. Выделение в отдельный подвид углеродных нанотрубок обусловлено тем, что их свойства заметно отличаются в лучшую сторону от свойств других типов углеродных нановолокон, так как графеновый лист, образующий стенку нанотрубки, имеет экстраординарные прочность на разрыв, тепло- и электропроводность. Фуллерены - аллотропная форма углерода, представляющие собой выпуклые замкнутые многогранники, составленные из четного числа атомов углерода. Углеродные луковичные наноструктуры - структуры, представляющие собой набор концентрических углеродных каркасных оболочек с формой, близкой к сферической. Для целей настоящей заявки термин «углеродные наноструктуры» обозначает как частицы технического углерода, так и нанотрубки, и нановолокна, и фуллерены, и другие подобные наноструктуры.

Как было упомянуто выше, углеродный наноструктурированный материал может использоваться для улучшения эксплуатационных свойств полимеров или резин в качестве наполнителя. Широко используемый в настоящее время в качестве наполнителя технический углерод обеспечивает улучшение свойств при увеличении его содержания только до некоторого предела. В значительной степени улучшить свойства полимеров или резинотехнических изделий сверх этого предела способно наличие в составе наполнителя небольшого количества (порядка 1%) протяженных углеродных наноструктур, таких как нановолокна и нанотрубки. Введение в полимерную матрицу небольших количеств углеродных нанотрубок улучшает механические свойства полимера, например, такие как жесткость, ударная вязкость, прочность. Применение углеродных нанотрубок в смеси с техническим углеродом или без него в качестве наполнителя для шин позволит улучшить эксплуатационные характеристики протектора: износостойкость, сопротивление качению, сопротивление задиру.

Недостатком использования углеродных нанотрубок в качестве добавок к наполнителям является высокая стоимость их производства, в результате чего их цена также велика.

В то же время существует потребность в дешевом, но обеспечивающем высокий выход продукции способе быстрого синтеза больших количеств наноструктурированного углеродного материала, в состав которого входят протяженные углеродные структуры, такие как нанотрубки и нановолокна. По этой причине создание технологии производства наноструктурированного углеродного материала является актуальной и востребованной задачей.

Промышленное производство наиболее широкоприменяемого углеродного наноструктурированного материала - технического углерода - осуществляют в специальных печах или химических реакторах путем термического разложения углеводородного сырья в турбулентном потоке.

Известен способ получения технического углерода путем термического разложения природного газа и других углеводородных газов на основе метана в газонагревателях регенеративного типа [Патент США №3445190, МПК C09C 1/50]. Недостатком этого способа является низкий выход технического углерода, его загрязненность минеральными примесями, низкая электропроводность получаемого технического углерода и высокий расход энергоресурсов по осуществлению пиролиза.

Известен способ получения техуглерода, включающий сжигание топлива с воздухом, подачу аксиального потока углеводородного сырья и двух коаксиальных потоков кислородсодержащего газа, термическое разложение сырья в продуктах горения топлива с образованием сажегазовых продуктов, их термообработку при температуре 1450-1550°C в течение 0,2-0,5 с, последующее охлаждение до 800-1100°C путем подачи воды и активацию поверхности сажи в течение 0,1-0,5 с, закалку до 600-700°C и отделение сажи от газовых продуктов [Патент РФ №2116325, МПК C09C 1/50]. Недостатком этого способа является низкое качество продукта, что приводит к необходимости введения его в больших концентрациях как наполнителя для получения целевых свойств полимеров или резинотехнических изделий, в которые он вводится.

Известен способ получения технического углерода, обладающего хорошими электропроводящими свойствами, который включает подачу смеси, содержащей ацетилен, углеводороды и катализатор для формирования углеродных нанотрубок, в зону высоких температур (с температурой, равной или выше температуры термического разложения углеводородов), а также последующую термическую обработку названной смеси [Патент США №8114937, МПК C08K 3/04, C01B 31/02]. Получаемый материал представляет собой участки в скорме цепочек углеродных сферических частиц, соединенных с участками стержнеобразных углеродных частиц.

Недостатком этого способа является необходимость использования дорогостоящего ацетилена в качестве сырья для получения технического углерода, что значительно удорожает получение продукта.

Наиболее близким аналогом предлагаемого способа получения наноструктурированного углеродного материала на основе технического углерода является способ получения углеродного материала, содержащего нанотрубки, выращенные на поверхности готового техуглерода [Заявка США №2008/0233402]. Этот способ осуществляют путем нанесения предшественника катализатора на предварительно полученный уже готовый технический углерод с последующей его конвертацией в подходящий катализатор для роста углеродных нанотрубок. После этого полученную смесь в присутствии углеродсодержащего газа нагревают до температуры 300-1200°C и на поверхности технического углерода происходит рост углеродных нанотрубок. Завершающим этапом является охлаждение полученного таким образом продукта.

Описанный способ получения углеродного материала принят за прототип изобретения.

Недостатком прототипа является то, что этот способ получения углеродного материала не позволяет воспроизводить продукт с одинаковым морфологическим составом - размерами углеродных наноструктур, соотношением содержания техуглерода и углеродных нанотрубок - и, соответственно, с одинаковыми свойствами, например, электропроводностью, вследствие того, что рост углеродных нанотрубок происходит на частицах катализатора, которые формируются на поверхности техуглерода в процессе восстановления предшественника катализатора, нанесенного на поверхность техуглерода.

Изобретение решает задачу создания способа получения однородного наноструктурированного углеродного материала, содержащего как протяженные углеродные наноструткуры (нитевидные волокна, одностенные и многостенные нанотрубки), так и углеродные структуры сферического типа (частицы техуглерода, луковичные структуры) морфология которых, то есть протяженность, характерный диаметр, поверхностная и внутренняя структура, а также доля в составе получаемого материала, определяются условиями проведения синтеза.

Поставленная задача решается тем, что предлагается способ получения наноструктурированного углеродного материала, который содержит следующие последовательно выполняемые стадии:

(а) сжигание углеводородного топлива в среде кислорода с получением продуктов сгорания, имеющих температуру 1000-3150°C;

(б) формирование потока продуктов сгорания таким образом, чтобы его скорость составляла 40-800 м/с;

(в) (формирование рабочей смеси путем введения углеводородного сырья и предшественника катализатора роста углеродных наноструктур в поток продуктов сгорания;

(г) введение рабочей смеси в реакционную зону, в которой поддерживают температуру 900-2300°C, где предшественник катализатора роста углеродных наноструктур разлагается до частиц катализатора, а углеводородное сырье разлагается с образованием углеродных наноструктур и газообразных продуктов;

(д) отделение углеродных наноструктур от газообразных продуктов разложения углеводородного сырья.

В качестве углеводородного топлива могут использоваться углеводороды из ряда: метан, или этан, или пропан, или бутан, или пентан, или их смесь.

Для регулирования свойств получаемых углеродных наноструктур, таких как дисперсность, однородность, размеры наноструктур, термодинамические свойства и др. углеводородное топливо на сжигание может подаваться вместе с монооксидом углерода, или водородом, или газообразных продуктов разложения, или их смесью. Изменяя состав и температуру газообразного потока можно влиять на морфологический состав продукта. В частности, введение углеводородного сырья в газовый поток с высоким содержанием окиси углерода и водорода приводит к существенному увеличению скорости образования центров поликонденсации углеводородов на начальной стадии процесса, что в итоге увеличивает скорость образования наноструктур. Ускорение начальной стадии образования центров поликонденсации приводит к улучшению таких характеристик углеродных наноструктур как дисперсность и однородность.

Кислород может подаваться на сжигание в чистом виде, или в составе воздуха, или вместе с технологическим газом из ряда: инертный газ, или азот, или диоксид углерода, или их смесью.

Сжигание углеводородного топлива осуществляют в камере сгорания, а формирование потока продуктов сгорания осуществляют в канале, в который продукты сгорания подают из камеры сгорания и который при этом имеет меньшее поперечное сечение относительно поперечного сечения камеры сгорания.

Реакционная зона располагается в реакционной камере.

Сжигание углеводородного топлива может осуществляться при недостатке кислорода.

Перед сжиганием кислородсодержащая смесь может быть нагрета до температуры не выше 600°C и смешена с углеводородным топливом.

В качестве углеводородного сырья может использоваться любое сырье из тех, что используют при производстве техуглерода. Сырье может быть жидким при обычных температурах, но необязательно - могут использоваться и углеводороды с большой молекулярной массой, которые становятся жидкими при нагревании. В общем случае в качестве сырья может использоваться углеводородное сырье, содержащее ароматические, или нафтеновые, или парафиновые составляющие, или их смесь, предпочтительно - ароматические углеводороды. Например, в качестве сырья могут использоваться: антраценовое масло, или каталитический газойль, или пиролизная смола, или пековый дистиллят, или их смеси, и другие вещества.

В качестве предшественника катализатора могут использоваться химические соединения, имеющие в своем составе металл из ряда переходных металлов 8-ой группы периодической таблицы Д.И. Менделеева, а именно: железо, кобальт, никель, рутений, родий, палладий, осмий, иридий, платина. Эти металлосодержащие соединения, растворимы в углеводородном сырье или способны создавать в нем коллоидные растворы. Например, стеараты металлов могут образовывать в ароматических углеводородах устойчивые коллоидные растворы. Металлосодержащие соединения также должны иметь температуру разложения ниже, чем температура в реакторе синтеза, причем при термическом разложении в газовой атмосфере продуктов горения топлива и сырья, одним из продуктов должен быть входящий в его состав металл. В состав предшественника катализатора могут входить атомы разных металлов, но хотя бы один из них, как уже упоминалось, должен относится к 8-ой группе периодической таблицы. Например, в качестве предшественника катализатора может использоваться ферроцен или никелоцен, или кобальтоцен, или нитрат железа, или ацетат-железа, или сульфат железа, или хлорид железа, или карбонилы железа, или их смесь.

Целесообразно вести процесс таким образом, чтобы время пребывания в реакционной зоне рабочей смеси составляло 0,01-2 с. Нижний предел времени определяется кинетическими процессами образования углеродных наноструктур, например, таких как углеродные нанотрубки. Верхний предел времени определяет морфологию продуктов: с увеличением времени пребывания увеличивается средний размер частиц технического углерода, длина и диаметр волокнистых углеродных структур.

Полученная смесь углеродных наноструктур и газообразных продуктов разложения углеводородного сырья может подвергаться закалке, например, посредством впрыска в реакционную камеру деионизованной воды.

Отделение наноструктурированного углеродного материала от газообразных продуктов разложения углеводородов может осуществляться фильтрацией.

В реакционную камеру могут дополнительно подавать предшественник катализатора, если необходимо увеличить в продукте долю волокнистых углеродных наноструктур с малым диаметром волокон.

Предшественник катализатора роста углеродных наноструктур и углеводородное сырье перед введением их в поток продуктов сгорания целесообразно предварительно смешивать.

В реакционную камеру могут отдельно подаваться углеродные нанотрубки и/или их зародыши.

В камеру сгорания может отдельно подаваться предшественник катализатора роста углеродных наноструктур.

Рабочая смесь может содержать на одну мас.ч. предшественника катализатора не менее 35 мас.ч. углеводородного сырья.

Рабочую смесь подается в реакционную камеру таким образом, чтобы расход углеводородного сырья составлял не более 9000 кг/ч.

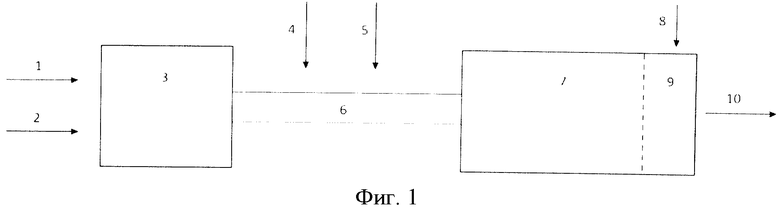

На фиг.1 показана схема осуществления способа, где 1 - углеводородное топливо, 2 - кислород, 3 - камера сгорания, 4 - углеводородное сырье, 5 - предшественник катализатора роста углеродных наноструктур, 6 - канал, 7 - реакционная камера, 8 - деионизованная вода, 9 - область закалки, 10 - полученный углеродный материал в смеси с газообразными продуктами.

В камеру горения 3 подают углеводородное топливо 1. Это может быть метан или этан, или пропан, или бутан, или пентан, или их смесь. Также в камеру сгорания подают кислород 2 в чистом виде, или в составе воздуха, или совместно с технологическим газом. Упомянутые углеводородное топливо и кислород могут подаваться отдельно или могут быть предварительно смешаны в камере смешения. Кислородсодержащая смесь может быть предварительно нагрета в целях повышения энергоэффективности, но не более чем до 600°C. В камере сгорания 3 углеводородное топливо сжигают для получения высокотемпературного газового потока с температурой 1000-3150°C. От газового состава и температуры потока зависит морфология и свойства продукта. Продукты сгорания выводят из камеры сгорания через канал 6, соединяющий камеру горения 3 с реакционной камерой 7. Диаметр канала меньше диаметра камеры сгорания, вследствие чего формируется поток продуктов сгорания со скоростью 40-800 м/с.

В канале 6 формируют рабочую смесь для реакционной камеры. Для получения рабочей смеси в поток продуктов сгорания подают углеводородное сырье 4 и предшественник катализатора роста углеродных наноструктур 5. Для этого в канале установлены форсунки, обеспечивающие распыление названных реагентов. В результате в канале происходит дробление и интенсивное испарение капель сырья.

Посредством форсунок в канал распыляется углеводородное сырье 4, которое может быть представлено в виде антраценового масла, или каталитического газойля, или пиролизной смолы, или пекового дистиллята, или другого подходящего сырья.

Также через другие форсунки, установленные друг напротив друга на одинаковом расстоянии от начала канала, которые могут располагаться как до сырьевых форсунок, так и после, в канал распыляется предшественник катализатора 5, в качестве которого может выступать металлоцен подгруппы железа или другой подходящий продукт.

Углеводородное сырье и предшественник катализатора могут поступать в поток продуктов сгорания совместно. В этом случае они должны быть предварительно смешаны друг с другом.

При формировании рабочей смеси целесообразно придерживаться соотношений: на одну мас.ч. предшественника катализатора приходится не менее 80 мас.ч. углеродного сырья, если на сжигание подают воздух, или на одну часть предшественника катализатора масс. приходится не менее 35 мас.ч. сырья, если на сжигание подают кислород.

В результате введения углеводородного сырья и предшественника катализатора в высокоскоростной поток продуктов сгорания получают рабочую реакционную смесь, имеющую температуру 900-2400°C. Реакционную смесь подают в реакционную камеру 7, где поддерживается температура 900-2300°C. Предшественник катализатора, попадая в высокотемпературный газовый поток в объеме реакционной камеры, разлагается с образованием атомов металла, которые затем конденсируются в частицы катализатора. Таким образом, катализатором роста углеродных наноструктур, в том числе и углеродных нанотрубок, являются наночастицы металла, преимущественно с размером более 1 нанометра. Размер наночастиц определяется температурой в газофазном реакторе и временем нахождения в нем газовой смеси. На поверхности образовавшихся металлических каталитических наночастиц углерод, образовавшийся в результате развала углеводородного сырья, образует графеновый слой, и получается так называемый «зародыш», который является центром для дальнейшего роста углеродных нановолокон, в том числе нанотрубок. Зародыш представляет собой металлическую наночастицу катализатора с «шапочкой» из пяти- и шестиугольников из атомов углерода или с поднимающейся полусферой из атомов углерода с поверхности. Наличие в объеме реактора таких зародышей приводит к синтезу волокнистых углеродных структур, включая нанотрубки. В то же время при указанной температуре в реакционной камере происходит высокотемпературное разложение углеводородов, которые разлагаются с образованием технического углерода. «Зародыши», в зависимости от морфологического состава получаемых углеродных наноструктур, синтезируются либо в этом же реакционной камере реактора, либо в реакционном объеме, непосредственно примыкающему к реактору.

Таким образом, в реакционной камере одновременно протекают следующие процессы: разложение углеводородного сырья, образование катализатора из предшественника катализатора, образование углеродных волокнистых наноструктур, включающих в себя углеродные нанотрубки, и образование технического углерода. Процесс ведут таким образом, чтобы время пребывания в реакционной камере продуктов разложения углеводородного сырья составляло 0,01-2 с.

После получения в реакционной камере наноструктурированного углеродного материала, содержащего частицы технического углерода, углеродные нанотрубки, нановолокна и другие углеродные наноструктуры, осуществляют закалку. Для этого в конце реакционной камеры предусмотрена область закалки 9, где распыляют деионизованную воду 8. При поступлении воды происходит быстрое снижение температуры до 600-800°C, что препятствует выгоранию в результате реакций газификации образовавшихся углеродных наноструктур. Образовавшиеся твердые углеродные структуры с газообразными продуктами разложения 10 выводятся из реакционной камеры и разделяются на твердую и газообразную фракции фильтрацией. Полученный в итоге материал представляет собой смесь различных углеродных наноструктур.

Предлагаемый способ позволяет получить однородный продукт с равномерно распределенными углеродными сферическими и протяженными наноструктурами, чего невозможно добиться простым перемешиванием углеродных наноструктур, синтезированных отдельно.

Его особенностью является получение наноструктур в газовой фазе на свободных наночастицах катализатора. Получаемый материал содержит углеродные наноматериалы заданной структуры: частицы технического углерода, нановолокна углерода, с возможными включениями одностенных и многостенных нанотрубок. Морфология этих частиц, а именно: протяженность, характерная толщина, поверхностная и внутренняя структура, а также доля в составе получаемого материала определяются условиями синтеза. Для этого подбираются эффективные режимы ведения процесса: температура, скорость, состав рабочей смеси.

Этот способ не имеет ограничения на масштабирование производственной линии и обеспечивает возможность получения наноструктурированного углеродного материала в промышленных масштабах. Он позволяет наладить непрерывное производство углеродного наноструктурированного материала, содержащего углеродные волокнистые наноструктуры, в том числе нанотрубки, с расходом углеводородного сырья до 9000 кг/ч.

Описанный способ отличается реализацией специальных аэродинамических и термодинамических условий с введением специально подобранного композитного состава углеродного сырья, смешанного с предшественником катализатора, способствующего образованию углеродных структур, таких как технический углерод и углеродные нановолокна, в реакционную камеру с горячим потоком газов. Новизна и эффективность данного способа заключается в обеспечении роста углеродных наноструктур непосредственно в газовой фазе на свободных наночастицах катализатора и выводом продукта с выходящим газовым потоком.

Пример 1

В камеру сгорания подают углеводородное топливо - метан с расходом 50 м3/ч и кислород с расходом 38 м3/ч. В названной камере сгорания метан сжигают. При этом в камере формируется поток газов, получающихся в результате горения метана, со средней температурой 1600°C. Продукты сгорания выводят из камеры сгорания через конфузор формирующий поток, имеющий среднюю скорость 200 м/с и температуру 1600°C.

В высокоскоростной поток форсунками распыляется сырье - антраценовое масло, предварительно смешанное с предшественником катализатора - ферроценом. Концентрация ферроцена 0,6 мас.%, температура сырья - 200°C, расход - 8 кг/ч.

Полученная рабочая смесь, состоящая из предшественника катализатора роста углеродных наностуктур, углеводородного сырья и продуктов сгорания углеводородного топлива, поступает в реакционную камеру, в которой устанавливается температуре 1500°C.

В реакционной камере предшественник катализатора под действием высоких температур распадается с образованием частиц катализатора - нанокластеров железа. В то же время часть углеводородного сырья разлагается под действием высоких температур с ростом на поверхности частиц катализатора протяженных углеродных наноструктур. Другая часть углеродного сырья разлагается с образованием технического углерода.

Далее происходит процесс закалки: в реакционную камеру впрыскивают деионизованную воду, температура которой 27°C, с расходом 35 кг/ч. При этом происходит быстрое понижение температуры углеродогазовой смеси до 800°C. Образованные наноструктуры с газообразными продуктами разложения выводят из реакционной камеры и отделяют от газа (фильтрацией). Полученные наноструктуры содержат не менее 95% частиц технического углерода размером до 60 нм,, пучки из углеродных нанотрубок с характерным диаметром от 8 нм до 20 нм - 3% и углеродные волокна с диаметром до 300 нм - 2%.

Пример 2

В камеру сгорания подают углеводородное топливо - природный газ с расходом 10 м3/ч и воздух с расходом 130 м/ч3. В названной камере сгорания метан сжигают, при этом в камере формируется поток газов, получающихся в результате горения метана, со средней температурой 1600°C. Продукты сгорания выводят из камеры через конфузор, формирующий высокоскоростной поток, имеющий среднюю скорость 200 м/с и температуру 1600°C.

В высокоскоростной поток форсунками распыляется сырье - антраценовое масло, предварительно смешанное с предшественником катализатора - ферроценом. Концентрация ферроцена - 0,6 мас.%, температура сырья - 200°C, расход - 17 кг/ч.

Полученная рабочая смесь, состоящая из продуктов горения углеводородного топлива, сырья и предшественника катализатора роста углеродных наноструктур, поступает в реакционную камеру, в которой устанавливается температура 1500°C.

В реакционной камере предшественник катализатора распадается с образованием частиц катализатора - нанокластеров железа. В то же время часть углеводородного сырья разлагается под действием высоких температур с ростом на поверхности частиц катализатора протяженных углеродных наноструктур. Другая часть углеродного сырья разлагается с образованием технического углерода.

Далее происходит процесс закалки: в реакционную камеру впрыскивают воду, температура которой - 27°C, а расход - 40 кг/ч. При этом происходит быстрое понижение температуры углеродогазовой смеси до 800°C. Образованные наноструктуры с газообразными продуктами разложения выводят из реакционной камеры и отделяют от газа фильтрацией. Полученные наноструктуры содержат не менее 90% частиц технического углерода размером до 100 нм, пучки из углеродных нанотрубок с характерным диаметром от 8 нм до 20 нм - 7% и углеродные волокна с диаметром до 300 нм - 3%.

Пример 3

В камеру сгорания подают углеводородное топливо - ацетилен с расходом 50 м3/ч и кислород с расходом 75 м3/ч. В названной камере сгорания ацетилен сжигают. При этом в камере формируется поток газов, получающихся в результате сгорания ацетилен, со средней температурой 3150°С. Продукты сгорания выводят из камеры сгорания через конфузор, формирующий поток, имеющий среднюю скорость 800 м/с и температуру 3150°С.

В высокоскоростной газовый поток форсунками распыляют сырье - антраценовое масло, предварительно смешанное с предшественником катализатора - ферроценом. Концентрация ферроцена 0,6 мас.%, температура сырья - 200°С, расход - 42 кг/ч.

Полученная рабочая смесь, состоящая из предшественника катализатора роста углеродных наностуктур, углеводородного сырья и продуктов сгорания углеводородного топлива, поступает в реакционную камеру, в которой устанавливается температура 2300°С.

В реакционной камере предшественник катализатора под действием высоких температур распадается с образованием частиц катализатора - нанокластеров железа. Одновременно часть углеводородного сырья разлагается под действием высоких температур с ростом на поверхности частиц катализатора протяженных углеродных наноструктур, а другая часть углеродного сырья разлагается с образованием технического углерода.

Далее проводят закалку: в реакционную камеру впрыскивают деионизованную воду, имеющую температуру 27°С, с расходом 153 кг/ч. При этом происходит быстрое понижение температуры углеродогазовой смеси до 800°С.

Образованные наноструктуры с газообразными продуктами разложения выводят из реакционной камеры и отделяют от газа фильтрацией.

Полученный углеродный материал содержат не менее 95% частиц технического углерода размером до 30 нм, пучки углеродных нанотрубок с характерным диаметром от 4 нм до 20 нм - 4% и углеродные нановолокна с диаметром до 300 нм - 1%.

Пример 4

В камеру сгорания подают углеводородное топливо - природный газ с расходом 17 м3/ч и воздух с расходом 70 м3/ч. В названной камере сгорания метан сжигают, при этом в камере формируется поток газов, получающихся в результате горения метана, со средней температурой 1000°С. Продукты сгорания выводят из камеры через конфузор, формирующий высокоскоростной поток, имеющий среднюю скорость 40 м/с и температуру 1000°С.

В высокоскоростной поток форсунками распыляется сырье - антраценовое масло, предварительно смешанное с предшественником катализатора - ферроценом. Концентрация ферроцена - 0,6 мас.%, температура сырья - 200°С, расход - 6 кг/ч.

Полученная рабочая смесь, состоящая из продуктов горения углеводородного топлива, сырья и предшественника катализатора роста углеродных наноструктур, поступает в реакционную камеру, в которой устанавливается температура 900°С.

В реакционной камере предшественник катализатора распадается с образованием частиц катализатора - нанокластеров железа. Одновременно часть углеводородного сырья разлагается под действием высоких температур с ростом на поверхности частиц катализатора протяженных углеродных наноструктур, а другая часть углеродного сырья разлагается с образованием технического углерода.

Далее проводят закалку, для чего в реакционную камеру впрыскивают воду, температура которой - 27°С, а расход - 8 кг/ч. При этом происходит быстрое понижение температуры углеродогазовой смеси до 800°С. Образованные наноструктуры с газообразными продуктами разложения выводят из реакционной камеры и отделяют от газа фильтрацией. Полученный углеродный материал содержит не менее 90% частиц технического углерода размером до 400 нм, пучки углеродных нанотрубок с характерным диаметром от 8 нм до 40 нм - 7% и углеродные нановолокна с диаметром до 300 нм - 3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРУКТУРА ИЗ УГЛЕРОДНЫХ НАНОТРУБОК | 2014 |

|

RU2573873C1 |

| УГЛЕРОДНОЕ НАНОВОЛОКНО И СПОСОБ ПОЛУЧЕНИЯ МНОГОСТЕННЫХ УГЛЕРОДНЫХ НАНОТРУБОК | 2014 |

|

RU2567628C1 |

| ПОЛЫЕ УГЛЕРОДНЫЕ НАНОЧАСТИЦЫ, УГЛЕРОДНЫЙ НАНОМАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2541012C2 |

| УДАЛЕНИЕ ЖЕЛЕЗА ИЗ УГЛЕРОДНЫХ НАНОТРУБОК И РЕЦИРКУЛЯЦИЯ МЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА | 2021 |

|

RU2822481C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОСТРУКТУР И АППАРАТ | 2013 |

|

RU2573035C2 |

| СПОСОБ ПИРОЛИЗА УГЛЕВОДОРОДОВ С ПОЛУЧЕНИЕМ УГЛЕРОДНЫХ НАНОСТРУКТУР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2409611C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2489350C2 |

| СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК | 2020 |

|

RU2817548C2 |

| СИСТЕМА ДЛЯ ВЫСОКОЭФФЕКТИВНОГО ПРЕОБРАЗОВАНИЯ И АККУМУЛИРОВАНИЯ ЭНЕРГИИ С ИСПОЛЬЗОВАНИЕМ УГЛЕРОДНЫХ НАНОСТРУКТУРИРОВАННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2469442C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЗОТСОДЕРЖАЩЕГО УГЛЕРОДНОГО МАТЕРИАЛА НАНОТРУБЧАТОЙ СТРУКТУРЫ | 2008 |

|

RU2391289C2 |

Изобретение относится к технологиям получения наноструктурированного углеродного материала и может быть использовано в химической, электротехнической, машиностроительной промышленности при изготовлении усиливающих наполнителей резин и пластмасс, пигментов для типографских красок, в производстве сплавов, специальных сортов бумаги, электродов, гальванических элементов. Сначала сжигают углеводородное топливо в камере сгорания в среде кислорода с получением продуктов сгорания с температурой 1000-3150°С. Поток продуктов сгорания подают из камеры сгорания в канал, имеющий меньшее поперечное сечение относительно поперечного сечения камеры сгорания таким образом, чтобы его скорость составляла 40-800 м/с. В поток продуктов сгорания вводят углеводородное сырье и предшественник катализатора роста углеродных наноструктур, формируя рабочую смесь, вводят ее в реакционную зону, в которой поддерживают температуру 900-2300°С, где предшественник катализатора разлагается до частиц катализатора, а углеводородное сырье разлагается с образованием углеродных наноструктур и газообразных продуктов. Полученные углеродные наноструктуры отделяют от газообразных продуктов разложения. Изобретение позволяет получать однородный наноструктурированный углеродный материал, содержащий нитевидные нановолокна, одностенные и многостенные нанотрубки, частицы техуглерода, луковичные структуры. 17 з.п. ф-лы, 1 ил., 3 пр.

1. Способ получения наноструктурированного углеродного материала, включающий разложение предшественника катализатора роста углеродных наноструктур до частиц катализатора и разложение углеводородного сырья с образованием углеродных наноструктур, отличающийся тем, что он содержит следующие последовательно выполняемые стадии:

(а) сжигание углеводородного топлива в камере сгорания в среде кислорода с получением продуктов сгорания, имеющих температуру 1000-3150°С;

(б) формирование потока продуктов сгорания путем подачи их из камеры сгорания в канал, имеющий меньшее поперечное сечение относительно поперечного сечения камеры сгорания таким образом, чтобы его скорость составляла 40-800 м/с;

(в) формирование рабочей смеси путем введения углеводородного сырья и предшественника катализатора роста углеродных наноструктур в поток продуктов сгорания;

(г) введение рабочей смеси в реакционную зону, в которой поддерживают температуру 900-2300°С, где предшественник катализатора роста углеродных наноструктур разлагается до частиц катализатора, а углеводородное сырье разлагается с образованием углеродных наноструктур и газообразных продуктов;

(д) отделение углеродных наноструктур от газообразных продуктов разложения углеводородного сырья.

2. Способ по п.1, отличающийся тем, что углеводородным топливом является углеводород из ряда: метан, или этан, или пропан, или бутан, или пентан, или их смесь.

3. Способ по п.1, отличающийся тем, что углеводородное топливо подают на сжигание с монооксидом углерода, или водородом, или газообразными продуктами разложения углеводородного сырья, или их смесью.

4. Способ по п.1, отличающийся тем, что кислород подают на сжигание в составе воздуха или с технологическим газом из ряда: инертный газ, или азот, или диоксид углерода, или их смесью.

5. Способ по п.1, отличающийся тем, что реакционная зона расположена в реакционной камере.

6. Способ по п.1, отличающийся тем, что углеводородным сырьем являются ароматические, или нафтеновые, или парафиновые углеводороды, или их смесь.

7. Способ по п.1, отличающийся тем, что молекула предшественника катализатора роста углеродных наноструктур включает, по меньшей мере, один атом переходного металла 8-ой группы.

8. Способ по п.1, отличающийся тем, что молекула предшественника катализатора роста углеродных наноструктур включает, по меньшей мере, один атом железа.

9. Способ по п.1, отличающийся тем, что время пребывания рабочей смеси в реакционной камере составляет 0,01-2 с

10. Способ по п.1, отличающийся тем, что полученные углеродные наноструктуры и газообразные продукты разложения углеводородного сырья подвергают закалке водой.

11. Способ по п.1, отличающийся тем, что отделение углеродных наноструктур от газообразных продуктов разложения углеводородного сырья осуществляют фильтрацией.

12. Способ по п.1, отличающийся тем, что в реакционную зону подают предшественник катализатора роста углеродных наноструктур.

13. Способ по п.1, отличающийся тем, что предшественник катализатора роста углеродных наноструктур и углеводородное сырье перед введением в поток продуктов сгорания предварительно смешивают.

14. Способ по п.1, отличающийся тем, что сжигание углеводородного топлива осуществляют при недостатке кислорода.

15. Способ по п.1, отличающийся тем, что в реакционную зону подают углеродные нанотрубки и/или их зародыши.

16. Способ по п.1, отличающийся тем, что при сжигании углеводородного топлива подают катализатор роста углеродных наноструктур.

17. Способ по п.1, отличающийся тем, что рабочая смесь содержит на одну мас.ч. предшественника катализатора не менее 35 мас.ч. углеводородного сырья.

18. Способ по п.1, отличающийся тем, что рабочую смесь подают в реакционную зону таким образом, чтобы расход углеводородного сырья составлял не более 9000 кг/ч.

| ОРЛОВ В.Ю | |||

| и др., Производство и использование технического углерода для резин, Ярославль, Александр Рутман, 2002, с.с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| ИВАНОВСКИЙ В.И., Технический углерод | |||

| Процессы и аппараты, Омск, ОАО "Техуглерод", 2004, с | |||

| с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| ТКАЧЁВ А.Г., ЗОЛОТУХИН И.В., Аппаратура и методы синтеза | |||

Авторы

Даты

2015-09-10—Публикация

2013-09-25—Подача