Область техники, к которой относится изобретение

Настоящее изобретение относится к композиции эпоксидного порошкового покрытия для использования в покрытии трубопроводов, имеющей температуру стеклования выше 120°C, что обеспечивает подходящую гибкость покрытия, а также улучшение адгезии к основанию в горячих и влажных условиях.

Описание известного уровня техники

Эпоксидные смолы хорошо известны как связующие смолы в приготовлении порошкового покрытия, см. D. А. Bate, The Science of Powder Coatings, vol. 1, 1990, pages 23-38.

Как правило, адгезия кроющих эпоксидных порошковых композиций к основанию является достаточной, и она была усовершенствована в прошлом. US 4678712 и US 4330644, где раскрыты разнообразные кроющие эпоксидные порошковые композиции для покрытия арматуры и труб, которые предварительно подвергнуты реакции с гидроксиламином для улучшения адгезии.

Эпоксидные порошковые покрытия также использовались ранее на газо- и нефтепроводах для предотвращения их коррозии, а также для облегчения катодной защиты труб. Катодная защита является еще одним средством для предотвращения коррозии металлических материалов, содержащих железо, таких как сталь, во влажных условиях, содержащих электролит, то есть морскую воду и солевые растворы. В общем, катодная защита предотвращает растворение металлического материала, содержащего железо, путем поддержания материала в качестве катода и замедления ионизации железа, содержащегося в нем. К сожалению, может возникнуть разрушение и снижение адгезии органического покрытия на катоде.

Чтобы уменьшить катодное разрушение, в JP-A59-222275 предлагают использование метода хроматирования, или цинк-обогащенного грунтовочного покрытия специальными эпоксидными термореактивными смолами, и в JP-А55-142063 предлагается использование композиции, состоящей из поливинибутиральной смолы, жидкой эпоксидной смолы, соединения бората, сшивающего агента - эпоксисилана и фосфорной кислоты в качестве предварительной обработки состава для отверждения при нагревании. В EP-A 0 588 318 упоминается метод обеспечения катодной защиты, который включает использование предварительной обработки стали с применением термореактивной эпоксидной смолы в основе порошкового покрытия, содержащего от 5% до 75 вес.% соединений цинка, с дальнейшей поляризацией покрытого стального материала как катода.

В US 20040211678 раскрывается катодный состав для защиты от коррозии, включающий борат цинка, улучшающий сопротивление катодному разрушению. В US 20050075430 описывается композиция отверждаемого эпоксидного порошкового покрытия, включающую алифатический аминоспирт. Такие покрытия обеспечивают улучшенную адгезию к основанию в горячих и влажных условиях и, кроме того, они могут использоваться, чтобы придать покрытию высокую катодную защиту от коррозии. В US 4853297 упомянуты жидкие составы, основанные на эпоксидных смолах, включающие бромированную эпоксидную смолу для нанесения на металлическую трубу.

Однако большинство эпоксидных порошковых покрытий для труб имеют температуру стеклования (Tg) около 110°C после отверждения. Если покрытие подвергнется воздействию высоких температур, выше, чем Tg, покрытие станет мягким и потеряет свою адгезию к основанию в сухих или влажных условиях, это общий недостаток предшествующего уровня техники покрытий для труб. Следовательно, в трубопроводной промышленности существует потребность в высоких Тg при соединении сваркой, которые будут использоваться в высокотемпературных средах. Между тем, современные технологии могут производить продукты с высокой Tg, но они не предлагают необходимый уровень гибкости и адгезии к стали, требуемой отраслями трубопроводной промышленности. Соответственно, существует потребность в композициях порошковых покрытий, а также в методе их применения, которые обеспечивают высокую температуру стеклования с приемлемой гибкостью покрытия, наряду с оптимальной краткосрочной и долгосрочной высокой температурой и с защитой от катодного разрушения при высокой влажности, а также с высокой адгезией к основанию.

Сущность изобретения

Настоящее изобретение обеспечивает композицию эпоксидного порошкового покрытия, включающую однородную смесь, состоящую из

(А) 5 до 99 вес.%, по крайней мере, одной функционализированной бромом эпоксидной смолы с содержанием брома от 5 до 60%, основываясь на компоненте (А),

(B) 0,5 до 40 вес.%, по крайней мере, одного эпоксидного отверждающего агента, и

(C) 0,01 до 55 вес.%, по крайней мере, одного пигмента, наполнителя и/или добавки покрытия,

вес.%, исходя из общего веса композиции порошкового покрытия, и сумма компонентов по весу составляет 100 вес.%.

Композиция порошкового покрытия данного изобретения обеспечивает покрытие с высокой температурой стеклования и приемлемой гибкостью при нанесении покрытия на металлическое или пластиковое основание, в частности металлические и пластмассовые трубопроводы. Покрытия могут иметь улучшенную адгезию в горячих и влажных условиях, а также оптимальную краткосрочную и долгосрочную и защиту от катодного разрушения при влажности и высокой температуре.

Покрытия, изготовленные в соответствии с настоящим изобретением, могут также проявлять отличную адгезию, когда используются на металлических поверхностях, которые были подвергнуты воздействию меньше, чем при идеальной подготовке поверхности. Такие поверхности включают, например, стальную поверхность, которая была подвергнута струйной обработке, но не обработана кислотой, стальную поверхность, которая была предварительно нагрета до более низкой, чем нормальная температура нанесения (температура основания до нанесения порошковой композиции), и стальную поверхность, которая была очищена, но химически предварительно не обработана.

Кроющие композиции настоящего изобретения могут не только показывать улучшенную адгезию, но и улучшенная адгезия может быть реализована при более низких температурах нанесения, чем температуры нанесения композиций порошковых покрытий, доступных в настоящее время, которые могут быть рассмотрены как имеющие хорошую адгезию. Действительно, хорошая адгезия может быть получена при использовании кроющей композиции при температурах уже более чем 230°C (446°F), например, в случае предварительно нагретых оснований. В результате кроющие композиции настоящего изобретения могут обеспечивать существенную экономию энергии и, следовательно, стоимость.

Подробное описание изобретения

Особенности и преимущества настоящего изобретения будут более легко понятны среднему специалисту после прочтения подробного описания. Должно быть ясно, что эти определенные особенности изобретения, которые для ясности описаны выше и ниже в контексте отдельных вариантов осуществления, могут также быть представлены в комбинации в одном варианте осуществления. И наоборот, различные признаки изобретения, которые для краткости описаны в контексте единого варианта осуществления, также могут быть даны отдельно или в любой подкомбинации. Кроме того, ссылки в единственном числе могут также включать множественное число (например, "а" и "an" может относиться к одному, или одному или более), если в контексте конкретно не говорится иначе.

Небольшие изменения выше и ниже от установленных диапазонов численных значений могут быть использованы для достижения по существу тех же результатов, что и значения в пределах диапазонов. Кроме того, раскрытие этих диапазонов предполагается как непрерывный диапазон, включающий каждое значение между минимальными и максимальными значениями.

Все патенты, заявки на патенты и публикации, упомянутые в настоящем документе, включены посредством ссылки в полном объеме.

Настоящее изобретение относится к композиции порошкового покрытия, состоящей от 5 до 99 вес.%, по крайней мере, одной функционализированной бромом эпоксидной смолы и эффективного количества эпоксидного отверждающего агента для отверждения композиции в соответствии с изобретением. Настоящее изобретение дает покрытие с температурой стеклования выше чем 120°С, с приемлемой гибкостью покрытия, особенно на металлических и пластмассовых трубопроводах.

Функционализированные бромом эпоксидные смолы, которые могут быть использованы в соответствии с настоящим изобретением, включают любую эпоксидную смолу или их смеси, которые хорошо известны для специалиста в данной области техники и которые могут быть функционализированными бромом. Содержание брома в эпоксидной смоле является предпочтительно в диапазоне от 5 до 60%, в частности предпочтительно в диапазоне 20-55%, основываясь на компоненте (А).

Примеры таких смол включают бромированные эпоксимодифицированные фенольные новолачные смолы, бромированные эпоксимодифицированные крезольные новолачные смолы, эпихлоргидриновые эпоксидные смолы, бромированные диглицидиловые эфиры 4,4-(бисгидроксифенил)алканов или их смесь. Предпочтительно, эпоксидная смола представляет собой бромированную эпоксидную смолу бисфенол-А/эпихлогидрин.

Бромированные фенольные новолачные эпоксидные функциональные смолы настоящего изобретения могут быть получены взаимодействием бромированных фенольных новолачных смол с эпихлоргидрином или взаимодействием бромированных фенольных новолачных смол в смеси с фенольными новолачными смолами с эпихлоргидрином. В некоторых случаях такие эпоксидные фенольные новолачные смолы смешивают со стандартными эпоксидными смолами бисфенол-А или бромированными стандартными эпоксидными смолами бисфенол-А. Среднему специалисту в данной области техники хорошо известны коммерчески доступные смолы, которые могут быть использованы в соответствии с изобретением.

Бромированные крезольные новолачные эпоксидные функциональные смолы настоящего изобретения могут быть получены взаимодействием бромированной крезиловой новолачной смолы с эпихлоргидрином или взаимодействием бромированной крезиловой новолачной смолы в смеси с крезиловой новолачной смолой с эпихлоргидрином. Среднему специалисту в данной области техники хорошо известны коммерчески доступные смолы, которые могут быть использованы в соответствии с изобретением.

Бромированные эпоксидные функциональные смолы типа бисфенол-А/эпихлоргидрин настоящего изобретения могут быть получены взаимодействием бромированного бисфенола-А с эпихлоргидрином или взаимодействием бромированного бисфенола-А в смеси с бисфенолом-А с эпихлоргидрином. Среднему специалисту в данной области техники хорошо известны коммерчески доступные смолы, которые могут быть использованы в соответствии с изобретением. Например, бромированные эпоксидные функциональные смолы бисфенол-А/эпихлоргидрин, продаваемые под торговой маркой EPON® от Hexion Specialty Chemicals, такие как EPON® 1163 и EPON® 1183, EPOKUKDO® от KUKDO Chemical CO, LTD, такие как EPOKUKDO® YDB-400H, YDB-406, YDB-408, YDB412, KB-560, YDB-416, KB-562P и KB-563P, Aradite® от Huntsman International LLC, такие как Aradite 8049; D.E.R.™ от Dow Chemical Co., такие как DER 542 5 и DER 560. Nan-Ya® от Anwin Enterprises Co., Ltd, такие как Nan-Ya® NPEB-340, NPEB-400, NPEB-408, NPEB-450, NPEB-460, NPEB-530H.

Предпочтительно, кроющая композиция настоящего изобретения содержит от 5 до 99 вес.%, предпочтительно от 25 до 80 вес.%, наиболее предпочтительно от 40 до 70 вес.%, в расчете на общий вес кроющей композиции из бромированной эпоксидной смолы, или их смесей. Функционализированная бромом эпоксидная смола может быть частично заменена небромированной эпоксисмолой или дополнительными смолами, такими как, например, диглицидиловые эфиры бисфенола, эпоксидные новолачные и другие смолы, содержащие эпоксидные группы, полиэфирные смолы, метакриловые смолы, полисилоксановые смолы, уретановые смолы и/или их модифицированные сополимеры в количествах в диапазоне от 0 до 94 вес.%, в расчете на общий вес композиции порошкового покрытия, и, необязательно, отверждающий агент для сшивания этих дополнительных смол.

Термопластичные полимеры, используемые в композиции настоящего изобретения, могут включать, но не ограничиваясь указанным, соединение на основе акрилонитрила/бутадиена, которое доступно, например, как Zealloy® 1411 от Zeon Chemical, например, в диапазоне от 0,1 до 5 вес.%, в расчете на общий вес композиции порошкового покрытия.

Отверждающий агент для эпоксидных смол или его смеси, которые могут быть использованы в соответствии с настоящим изобретением включают, но не ограничиваясь указанным, амины, такие как ароматические амины; ангидриды кислот; кислоты; ароматические кислоты; меркаптаны; фенольные смолы; ускоренные и/или модифицированные дициандиамиды, имеющие дополнительную реакционную способность и автокаталитическую активность в реакции полиприсоединения между эпоксидными группами и их производными; имидазолы; имидазольные аддукты; гидрозиды и т.д. Предпочтительно, отверждающий агент для эпоксидных смол представляет собой дициандиамидное отверждающее соединение или фенольное отверждающее соединение или их смесь. Более предпочтительно, отверждающий агент для эпоксидных смол представляет собой отверждающее аминосоединение.

Среднему специалисту в данной области техники хорошо известны коммерчески доступные отверждающие агенты, которые могут быть использованы в соответствии с изобретением. Например, различные аддукты аминов, продаваемые под торговыми марками UNMIDE® от Sanwa Chemical Industry Co. Ltd., DYHARD® 100S от Degussa и EPICURE™ от Resolution Performance Products, LLC;

различные кислотные ангидриды, продаваемые под торговой маркой RIKASHIDE от New Japan Chemical Co., Ltd.; различные фенолы, продаваемые под торговой маркой DURITE® от Borden Chemical Co, Aradur ® 9690 от Huntsman Advanced Materials Americas Inc., и под названием D.E.H.™ от Dow Chemical Company.

Отверждающий агент включен в кроющую композицию настоящего изобретения в количестве, эффективном для отверждения покрытия. Предпочтительно, кроющая композиция содержит 0,5 до 40 вес.%, более предпочтительно 1,5 до 20 вес.%, наиболее предпочтительно 1,5 до 6,0 вес.%, в расчете на общий вес кроющей композиции, отверждающего агента, или их смесей.

Отношение отверждающего агента к компонентам реактивной смолы кроющей композиции составляет предпочтительно (от 0,5 до 1,2):1,0, более предпочтительно (от 0,7 до 0,9):1,0, при выражении в виде эквивалентного соотношения реактивной группы отверждающего агента и эпоксидных функциональных групп, способных к реакции с реактивной группой отверждающего агента.

Кроющие композиции настоящего изобретения могут включать один или более пигментов, наполнителей и/или других добавок покрытия, включая, но не ограничиваясь указанным, красители, наполнители, потоковые контрольные агенты, диспергаторы, загустители, усилители адгезии, антиоксиданты, светостабилизаторы, отверждающие катализаторы, антикоррозионные агенты и их смеси.

Кроющая композиция по настоящему изобретению содержит от 0,01 до 55 вес.%, предпочтительно от 5 до 35 вес.%, в расчете на общий вес композиции порошкового покрытия, пигментов, наполнителей, покрывающих добавок или их смесей.

Наполнители, используемые в настоящем изобретении, включают без ограничения перечисленными, диоксид титана, оксид железа, алюминий, бронзу, фталоцианиновый синий, фталоцианиновый зеленый и их смеси. Наполнители, используемые в настоящем изобретении, включают, без ограничения перечисленными, тальк, окись алюминия, оксид кальция, силикат кальция, метакремневокислый кальций, сульфат бария, силикат алюминия, барит, слюду, кремнезем и их смеси.

Потоковые контрольные агенты и загустители основаны, например, на модифицированных бентонитах или кремнеземах.

Антикоррозийные агенты включают, но без ограничения указанными, антикоррозийные пигменты, такие как фосфатсодержащие пигменты; и другие органические или неорганические ингибиторы коррозии, такие как, например, соли нитроизофталевой кислоты, эфир фосфорной кислоты, амины и замещенный бензотриазол.

Катализаторы, подходящие для применения в настоящем изобретении, включают те, которые способны влиять на реакцию между эпоксидными группами эпоксидной смолы, атомами водорода в аминогруппах аминофункциональных отверждающих агентов, фенольными гидроксильными группами фенольных соединений, и на гомополимеризацию эпоксидной смолы. Эти катализаторы включают, но не ограничиваются ими, ониевые соединения; имидазолы; имидазолины; и третичные амины и фосфины. Предпочтительно, используемый катализатор является твердым при комнатной температуре, и выбирается из имидазолов и твердых фосфинов. Катализатор входит в кроющую композицию настоящего изобретения в количестве, эффективном для инициации отверждения покрытия, как известно среднему специалисту в данной области техники. Среднему специалисту в данной области техники будет, кроме того, понятно, что некоторые отверждающие агенты, такие как Epicure™ Curing Agent P-101 от Resolution Performance Products, LLC могут действовать и как отверждающий агент, и как катализатор.

Композиция порошкового покрытия, в соответствии с изобретением может дополнительно включать от 0,02 до 6 вес.%, в расчете на общий вес композиции порошкового покрытия, по меньшей мере одного алифатического аминоспирта, в качестве компонента (D). Таким образом, данное изобретение относится также к композиции порошкового покрытия, обеспечивающей покрытия с хорошей адгезией в горячих и влажных условиях и улучшенным сопротивлением катодному разрушению при краткосрочном воздействии высокой температуры и влажных условий.

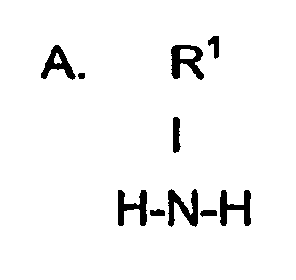

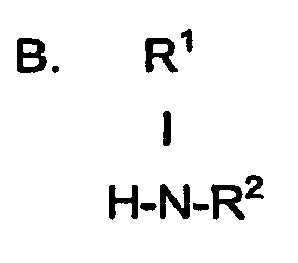

Алифатический аминоспирт, который может быть использован в соответствии с настоящим изобретением, включает, но не ограничивается ими, спирты следующих формул:

где R1 - это линейная или разветвленная алкильная группа от 1 до 10 атомов углерода, предпочтительно от 2 до 8 атомов углерода, и более предпочтительно от 2 до 4 атомов углерода, которая содержит, по меньшей мере, одну первичную гидроксильную группу; и

где R1 - это линейная или разветвленная алкильная группа от 1 до 10 атомов углерода, предпочтительно от 2 до 8 атомов углерода, и более предпочтительно от 2 до 4 атомов углерода, которая содержит, по крайней мере, одну первичную гидроксильную группу и R2 - это линейная или разветвленная алкильная группа от 1 до 10 атомов углерода, предпочтительно от 2 до 8 атомов углерода, и более предпочтительно от 2 до 4 атомов углерода, которая содержит, по меньшей мере, одну первичную гидроксильную группу.

Алифатический аминоспирт, который может быть использован в соответствии с настоящим изобретением, может быть либо в жидком, либо в твердом виде. Средний специалист в данной области техники знаком с методами, которые могут быть использованы для включения жидкого алифатического аминоспирта в порошковую смесь. Например, до добавления жидкого алифатического аминоспирта в смесь порошкового покрытия настоящего изобретения, жидкий алифатический аминоспирт может быть абсорбирован инертным носителем, таким как кремнезем.

Предпочтительно, алифатический аминоспирт настоящего изобретения включает, но без ограничения указанными диэтаноламины, этаноламины, 2-амино-1-бутанол, 2-амино-2-метил-1-пропанолы, 2-амино-2-этил-1,3-пропандиолы, трис(гидроксиметил)аминометаны, 2-амино-2-метил-1,3-пропандиолы, монометиламино этанолы, изопропиламиноэтанолы, трет-бутиламиноэтанолы, этиламиноэтанолы, н-бутиламиноэтанолы, изопропаноламины, диизопропаноламины и их смеси. Предпочтительными являются диэтаноламины, трис (гидроксиметил)аминометаны, как, например, доступные под торговой маркой TRIS AMINO® от Dow Chemical Co. и Diethanolamine от Aldrich Chemical Co., и их смесей.

Предпочтительно, кроющая композиция, настоящего изобретения содержит от 0,1 до 3,0 вес.%, более предпочтительно от 0,1 до 0,5 вес.%, в расчете на общий вес кроющей композиции, алифатического аминоспирта или их смесей.

Композиция порошкового покрытия, в соответствии с настоящем изобретением, может содержать от 0,5 до 5 вес.%, в расчете на общий вес композиции порошкового покрытия, по меньшей мере одного боратного соединения. Таким образом, данное изобретение относится также к композиции порошкового покрытия, обеспечивающей устойчивость к катодному разрушению, в условиях особо длительного действия долгосрочной высокой температуры и влажных условий, таким образом, что адгезия композиции эпоксидного порошкового покрытия настоящего изобретения к основанию улучшается.

Цинк-боратное соединение, применимое в соответствии с настоящим изобретением, включает, но без ограничения указанным, соединения следующих формул: [Zn(BO2)2], [ZnB4O7·2ZnO], [2ZnO·3В2О3·3,5Н2О] или их смеси. Предпочтительно цинк-боратным соединением является соединение [2ZnO·3В2O3·3,5Н2O], например, "Borogard® ZB fine", доступный от U.S. Borax, Inc.

Борат цинка может быть приготовлен плавлением смешанного исходного материала из оксида цинка и борной кислоты или двойного разложения смешанного исходного материала.

Предпочтительно, кроющая композиция содержит от 0,5 до 4,75 вес.% соединения - бората цинка, более предпочтительно от 0,5 до 4,0 вес.%, наиболее предпочтительно от 1,5 до 2,5 вес.%, в расчете на общий вес композиции порошкового покрытия.

Компоненты настоящего изобретения смешивают, экструдируют и измельчают общепринятыми методами, используемыми в области порошковых покрытий, знакомыми среднему специалисту в данной области техники. Единственное ограничение состоит в том, что алифатический аминоспирт, когда он входит в состав композиции, согласно изобретению, не взаимодействует ни с отверждающим агентом, ни с эпоксидной смолой до смешивания с любым из дополнительных компонентов порошкового покрытия. Дополнительно, предварительное смешение алифатического аминоспирта с другими компонентами порошкового покрытия считается приемлемым, если только алифатическому аминоспирту не позволяют взаимодействовать с любым из компонентов, с которыми предварительно смешивают алифатический аминоспирт.

Как правило, все компоненты состава настоящего порошкового покрытия добавляются к смешивающему контейнеру и смешиваются вместе. Смешанную смесь затем плавят, например, в плавильном экструдере. Экструдированную композицию затем охлаждают и крошат на кусочки и размалывают в порошок. Размолотый порошок впоследствии сортируют по размеру для достижения желаемого размера частиц, например среднего размера частиц от 20 до 200 мкм.

При подготовке бората цинка, содержащегося в композиции порошкового покрытия настоящего изобретения, заранее определенное количество соединения бората цинка может быть добавлено, например, к эпоксидной смоле и дополнительным компонентам композиции, согласно изобретению, и затем перемешано. Премикс затем экструдируют, охлаждают и впоследствии измельчают и классифицируют.

Композиция, согласно изобретению, также может быть приготовлена распылением из сверхкритического раствора, с помощью процесса NAD (“неводная дисперсия”) или процесса атомизации с помощью ультразвуковой стоячей волны.

Кроме того, определенные компоненты композиции порошкового покрытия, согласно изобретению, например добавки, пигменты, наполнители, могут быть переработаны с готовыми частицами порошкового покрытия после экструзии и измельчения путем процесса “связывания” с использованием технологий койлкоутинга. Для этой цели отдельные компоненты могут быть смешаны с частицами порошкового покрытия. Во время смешивания отдельные частицы порошкового покрытия обрабатывают для смягчения их поверхности, так что компоненты приклеиваются к ним и гомогенно соединяются с поверхностью частиц порошкового покрытия. Размягчение поверхности частиц порошка может быть сделано тепловой обработкой частиц до температуры, например температуры стеклования Tg композиции в диапазоне, например, от 50 до 110°C (122 до 230°F). После охлаждения смеси частицы требуемого размера из полученных частиц могут быть получены процессом просеивания.

Композиция порошкового покрытия настоящего изобретения может быть легко нанесена на металлические и неметаллические основания, которые были или не были предварительно нагреты. Композиция настоящего изобретения может быть использована для покрытия металлических оснований, включая, но без ограничения указанным сталь, латунь, алюминий, хром и их смеси. Примеры представляют собой трубопроводы, например, внутренние и/или внешние поверхности стальных труб, конструкционную сталь, используемую в бетоне и морских средах, резервуары хранения, клапаны и трубы нефтяного производства и обшивки. Предпочтительно, покрытая конструкционная сталь представляет собой трубопровод. Композиция настоящего изобретения может быть также использована для покрытия содержащих железо металлических материалов, таких как сталь, когда такие материалы подвергнуты методу катодной защиты в соответствии с настоящим изобретением.

Композиция порошкового покрытия в соответствии с настоящим изобретением может быть нанесена также на поверхность основания, которая менее идеально подготовлена, включая, например, стальные поверхности, которые были подвергнуты струйной обработке, но не обработаны кислотой, предварительно нагретые до более низкой, чем нормальная температура нанесения, или очищены, но химически не обработаны. Кроме того, хорошие адгезионные свойства этого изобретения позволяют кроющим композициям удерживаться на маслянистых и покрытых накипью поверхностях, таких как встречающиеся на стальной обшивке и других минимально чистых металлических материалах.

В зависимости от требований, предъявляемых к основе покрытия, поверхность основы может быть подвергнута механической обработке, такой как разрушение, следующее за которым, в случае металлических оснований, следует кислотная промывка или чистка с последующей химической обработкой.

Композиция порошкового покрытия настоящего изобретения может быть нанесена посредством, например, электростатического распыления, электростатической чистки, термического или пламенного распыления, методами покрытий в псевдоожиженом слое, напылением, нанесением трибостатическим распылением и тому подобное, а также методами покрытия спиралью, все из которых известны специалисту в данной области техники.

До использования кроющей композиции изобретения, основание можно прогрунтовать, но предварительно не нагревать, так чтобы основание находилось при температуре окружающего воздуха около 25°С (77°F).

В некоторых областях применения основание для покрытия может быть предварительно нагрето перед нанесением порошковой композиции, а затем либо подвергнуто нагреву после нанесения порошковой композиции, либо нет. Например, для различных этапов нагревания обычно используется газ, но также известны другие методы, например индукционное нагревание, микроволны, инфракрасное (ИК), ближнее инфракрасное (БИК) и/или ультрафиолетовое (УФ) облучение.

Кроющая композиция настоящего изобретения может, например, быть нанесена на основание, предварительно нагретое до температуры в пределах от 170 до 260°C (338 до 500°F), с использованием средств, известных среднему специалисту в данной области техники. Предварительно нагретое основание затем может быть, например, погружено в псевдоожиженный слой, содержащий композицию порошкового покрытия настоящего изобретения. Композиция, нанесенная в виде покрытия на основание, затем отверждается, например, с помощью средств и условий, упомянутых ниже.

После нанесения покрытие затем может быть отверждено или отверждено в дальнейшем воздействием конвективного, газового и/или радиационного тепла, например, ИК- и/или БИК- облучения, как известно из уровня техники, при температурах, например, 100°C-300°C (212-572°F), предпочтительно, 160°C-280°C (320-554°F), в качестве конечной температуры в каждом случае, в течение, например, 2-10 минут в случае предварительно нагретых оснований и, например, 4-30 минут в случае предварительно не нагретых оснований. Композиция порошкового покрытия также может быть охлаждена излучением высокой энергии, известным специалисту. УФ-облучение или элетронно-лучевое облучение может быть использовано в качестве излучения высокой энергии. Облучение может проводиться непрерывно или прерывисто.

Если композиция в соответствии с настоящим изобретением используется вместе с ненасыщенными смолами и, необязательно, фотоинициаторами или с ненасыщенной смолой, содержащей порошки, то может быть использовано двойное отверждение. Двойное отверждение означает метод отверждения композиции порошкового покрытия в соответствии с изобретением, где нанесенная композиция может быть отверждена, например, как излучением высокой энергии, такой как, например, УФ-облучение, так и термическими методами отверждения, известными специалисту.

После отверждения покрытие основания, как правило, подвергается, например, либо воздушному охлаждению, либо водяному охлаждению для снижения температуры, например, до уровня между 35 и 90°C (95 и 194°F).

Основание покрыто эффективным количеством настоящей композиции порошкового покрытия, так чтобы получить толщину сухой пленки в диапазоне, например, от 25 до 750 мкм (1-30 мил), предпочтительно от 50 до 450 мкм (2-18 мил), от 50 до 125 мкм (2-5 мил) для тонкопленочных покрытий и от 150 до 450 мкм (от 6 до 18 мил) для толстопленочных функциональных покрытий. Когда ожидается, что, например, один слой покрытия трубы впоследствии будет защищен катодной защитой, кроющая композиция настоящего изобретения применяется так, чтобы получить покрытие, имеющее толщину, например, от 250 до 450 мкм (от 10 до 18 мил).

Композиции порошкового покрытия в соответствии с изобретением могут наноситься непосредственно на поверхность основания в качестве грунтовочного покрытия или на слой грунтовки, которая может быть грунтовкой на основе жидкости или порошка. Композиции порошковых покрытий в соответствии с изобретением могут также наноситься в качестве слоя покрытия системы многослойного покрытия на основе жидких или порошковых покрытий, например, на основе порошкового или жидкого прозрачного слоя покрытия, наносимого на придающий цвет и/или придающий специальные эффекты базовый слой покрытия, или пигментированного однослойного порошкового, или жидкого завершающего покрытия, наносимого на предыдущие покрытия.

Например, адгезивная и/или сверхпрочная защитная пленка, такая, как, например, полиэтиленовая подкладка, полиолефин, сверхпрочная защитная уретановая кроющая композиция, кроющая композиция на основе эпоксидной смолы, и т.п., и/или завершающий слой, такой как цветовой слой или другая композиция эпоксидного порошкового покрытия могут быть применены поверх кроющей композиции настоящего изобретения. Адгезив, такой как адгезив Fusabond® от DuPont, может быть использован для соединения защитной пленки с покрытием эпоксидной смолы. Разные доступные адгезивы, защитные пленки и отделочные слои известны среднему специалисту в данной области техники.

В случае основания, имеющего подверженную коррозии металлическую поверхность, наносится покрытие на основе композиции порошкового покрытия настоящего изобретения, и затем субстрат может быть поляризован в качестве катода.

Настоящее изобретение далее охарактеризовано в следующих примерах. Следует понимать, что эти примеры даны только для наглядности. Из вышеизложенного обсуждения и этих примеров, средний специалист в данной области техники может определить основные характеристики данного изобретения и, не выходя за его сущность и объем, может произвести различные изменения и модификации изобретения, чтобы приспособить его к различным условиям использования. Как результат, настоящее изобретение не ограничивается наглядными примерами, изложенными здесь ниже, но определяется приведенной ниже формулой.

ПРИМЕРЫ

Процедура испытания

Катодное разрушение (СD) процедура испытания

Следующая испытательная процедура катодного разрушения была использована для получения данных, представленных в Таблице 12, стальные панели (4x4x1/4") были сначала подвергнуты струйной обработке с получением профиля от 3 до 4 мил, далее, кроме того, были обработаны промыванием фосфорной кислотой и затем обработаны деионизированной водой. Панели затем были покрыты композицией, приготовленной в соответствии с Примерами, более ясно изложенными ниже, пленкой толщиной от 200 до 300 мкм (от 8 до 12 мил).

Каждое покрытие наносили путем предварительного подогрева соответствующей панели до температуры в пределах от 204 до 232°C (от 400 до 450°F) и затем погружения горячей панели в кипящий слой для достижения толщины в 200 до 300 мкм (от 8 до 12 мил), в основном 250 мкм. После подходящего последующего отверждения для достижения полного отверждения, контролируемого методом дифференциальной сканирующей калометрии (ДСК), панели закаляли в воде.

Отверстие диаметром 3 мм (определяемое как «пропуск») затем просверливали через центр каждой покрытой испытуемой панели и цилиндр диаметром 3,5 дюйма герметично закрепляли. Цилиндр затем заполняли 3% раствором NaCl, и погружали в раствор платиновую проволоку. Всю эту конструкцию «панель-цилиндр» затем помещали в печь при температуре 95°C (203°F), и напряжение 1.5V (измеренное в растворе каломельным электродом) прилагали к платиновой проволоке и тестируемой панели в течение 28 дней. В конце каждого периода тестирования панели удаляли из печи, раствор NaCl выливали из цилиндра и цилиндр отделяли от панели.

После удаления цилиндра делали 8 радиальных разрезов в сторону от пропуска в части покрытия внутри цилиндра, который был в контакте с покрытием NaCl, и панель оставляли на один час для охлаждения до комнатной температуры. Покрытие затем удаляли ножом, действуя от края пропуска с использованием действия рычага. Разрушение от центра пропуска до края области разрушения измеряли и затем усредняли. Этот метод следует указаниям в TransCanada Pipeline spec. TESCOAT FBE Rev.O, который основан на CSA Z245.20-98.

Процедура испытания адгезии при смачивании водой

Следующая процедура испытания на смачивание водой была использована в формировании данных, представленных в Таблице 2. Панели покрытия, в соответствии с процедурой, описанной выше, помещали в 95°C (203°F) ванну с деионизированной водой на уровне, достаточном для полного погружения покрытия опытного образца. После 14 или 28 дней удаляли испытательные панели. Пока испытательный образец был еще теплый, использовали нож с несколькими лезвиями для разметки 30x15-миллиметровых прямоугольников через покрытие до основания. Воздух охлаждал брусок до температуры окружающей среды в течении как минимум одного часа после удаления из ванны. До испытания покрытие размечали на прямоугольники, обеспечивая, чтобы резец достигал металлического основания. Вставляли перочинный нож под покрытие в углу размеченного прямоугольника и использовали действие рычага, чтобы удалить покрытие. Продолжали действие ножом и поднимали покрытие рычагом до тех пор, пока либо все покрытие в прямоугольнике не удалялось, либо покрытие не демонстрировало определенное сопротивление. Оценивали адгезию покрытия в соответствии с CSA Z245.20-98.

Процедура испытания на гибкость

Следующую процедуру испытания на гибкость использовали для получения данных, представленных в Таблице 2. Бруски размером 3/8"x1"x7,75" c профилем от 63 до 100 мкм (2,5 до 4,0 мил), покрытые по той же процедуре, описанной выше, покрытием в 10 мил, были помещены в морозильник при -30°C (-22°F) в течение 30 минут, затем испытуемые бруски удаляли из морозильника и брусок помещали в гидравлический станок с отправкой подходящего размера и ждали, пока лед на бруске начнет таять, и немедленно сгибали брусок в течение 10 секунд. Проверяли брусок на наличие трещин, разрушений или видимых разрывов после достижения окружающей температуры. Находили гибкость покрытия по отношению к диаметру трубы.

Пример 1

Изготовление композиции порошкового покрытия известного уровня техники и ее применение

Пример 1 таблицы 1 ниже иллюстрирует композиции термореактивных эпоксидных порошковых покрытий без каких-либо бромированных эпоксидов, предшествующие настоящему изобретению. Пример 1 представляет собой образец, содержащий 66,3% эпоксидной смолы Epon® 2024 с отверждающим агентом Epicure™ Curing Agent P-101 и дициандиамидом. Все количества даны в весовых процентах к общему весу композиции.

Ингредиенты Примера 1 были добавлены в резервуар и смешаны путем перемешивания в течение примерно 3 минут. Смесь была затем залита в горячий плавильный экструдер, экструдированная композиция затем охлаждалась на охлаждающих вальцах, охлаждаемых водой, и затем ее измельчали с использованием размолочных вальцов Бантама, так что получались частицы, имеющие размер в диапазоне 2-100 микрометров со средним размером частицы 40 микрометров. Кроющие композиции Примера 1 были применены для 4x4x1/4" стальной панели, которая была подвергнута струйной обработке.

Процесс нанесения кроющей композиции Примера 1 включает нагревание панели, обработанной фосфорной кислотой до температуры металла 232°C (450°F) при настройке печи 243°C (470°F), и затем погружение панели в псевдоожиженный слой, содержащий композицию порошкового покрытия, основанного на примере 1, до достижения толщины пленки 250 мкм. Покрытая панель была затем отверждена в сушильном шкафу при температуре 243°C (470°F) в течение 3 минут. После отверждения панель была подвергнута тестам на катодное отслаивание и на адгезию при замачивании в воде, описанным выше.

Как показано в Таблице 2 Примера 1, она имеет Tg 109°C (228,2°F). При тестировании при 95°C (203°F) после 14 дней она имела большое катодное отслаивание (18,0 мм) и плохую адгезию при замачивании в воде, оцененную как 3 в соответствии с CSA Z24520-98. После проверки через 28 дней катодное отслаивание составило 25,6 мм и оценка адгезии при замачивании в воде составила 5 в соответствии с CSA Z24520-98.

Пример 2-3

Изготовление композиции порошкового покрытия в соответствии с настоящим изобретением и ее применение

Примеры 2-3 Таблицы 1 ниже иллюстрируют в композицию термореактивных эпоксидных порошковых покрытий, содержащую бромированную эпоксидную смолу, согласно настоящему изобретению. Пример 2 представляет собой образец, содержащий 59,6% бромированной эпоксидной смолы - Epon®1183. Пример 3 - это сравнительный пример, который содержит 57,8% бромированной эпоксидной смолы - EPOKUKDO® YDB-408 of KUKDO Chemical CO. Для примера 2 и 3, эпоксидный отверждающий агент представляет собой дициандиамид и отверждающий агент 2MI. Все количества даны в весовых процентах к общему весу.

Компоненты, содержащиеся в кроющих композициях Таблицы 1 примера 2-3, были добавлены в резервуар и смешаны путем встряхивания в течение примерно 3 минут. Смесь была затем залита в горячий плавильный экструдер, экструдированная композиция затем охлаждалась на охлаждающих вальцах, охлаждаемых водой, и затем ее измельчали с использованием размолочных вальцов Бантама, так что получались частицы, имеющие размер в диапазоне 2-100 микрометров со средним размером частицы 40 микрометров. Каждая из кроющих композиций Примеров 2-3 Таблицы 1 была применена для отдельных 4x4x1/4" стальных панелей, которые были подвергнуты струйной обработке.

Кроющую композицию примера 2 наносили на предварительно подогретую обработанную кислотой панель при 232°C (450°F) до температуры металла 204°C (400°F), и затем панель погружали в псевдоожиженный слой, содержащий композицию порошкового покрытия примера 2, указанного в Таблице 1. Покрытая панель была затем отверждена в сушильном шкафу при температуре 204°C (400°F) в течение 10 минут. После отверждения каждая панель была подвергнута тестам на катодное отслаивание и на адгезию при замачивании в воде, описанным выше. Толщина окончательно отвержденной пленки составляет примерно 250 мкм.

Кроющую композицию примера 3 наносили на предварительно подогретую обработанную кислотой панель при 243°C (470°F) до температуры металла 232°C (450°F), и затем панель погружали в псевдоожиженный слой, содержащий композицию порошкового покрытия примера 3, см. Таблицу 1. Покрытая панель была затем отверждена в сушильном шкафу при температуре 243°C (470°F) в течение 2 минут. После отверждения каждая панель была подвергнута тестам на катодное отслаивание и на адгезию при замачивании в воде, описанным выше. Толщина окончательно отвержденной пленки составляет примерно 250 мкм.

Композиции порошкового покрытия

2. Твердая эпоксидная смола, содержащая бисфенол А/эпихлоргидрин.

3. Твердая эпоксидная смола, содержащая бромированный бисфенол А/эпихлоргидрин.

4. Аддукт имидазола.

5. Фенол-глиоксалевый конденсированный отверждающий агент, который также известен как TPE (тетрафенолэтан).

6. 2-метилимидазол.

7. Трис(гидроксиметил)аминометан.

8. Природный метасиликат кальция.

Катодное отслаивание и тест на адгезию при замачивание в воде

Таблица 2, которая содержит Tg, результаты тестов катодного отслаивания и на адгезию при замачивании в воде Примеров 2 и 3 иллюстрирует, что кроющие композиции, содержащие бромированную эпоксидную смолу, дают покрытие с более высоким Tg, например 135°C и 151°C по сравнению с Tg 109°C для обычных FBE. Хотя гибкость меньше чем в примере 1, значение от 2 до 2,5°PD приемлемо для установки на трубы. Характеристики катодного отслаивания и адгезии при замачивании в воде примера 2 и 3 были значительно лучше, чем в Примере 1, который содержал 0% бромированной эпоксидной смолы.

Примеры 4-7 Таблицы 3 ниже иллюстрируют бромированную эпоксидную смолу, содержащуюся в кроющей композиции термореактивной эпоксидной смолы настоящего изобретения с различными количествами отверждающего агента и бромированной эпоксидной смолы. Пример 4 представляет собой образец, содержащий 55,0% бромированнной эпоксидной смолы- EPOKUKDO® YDB-408 и 30,0% фенольного отверждающего агента - Kukdo KD-448H, оба от KUKDO Chemical CO. LTD. Пример 5 является примером, который содержит 10,0% бромированной эпоксидной смолы - Epon1183. Пример 6 - это пример, который содержит 50,0% бромированной эпоксидной смолы - EPOKUKDO® YDB-408. Пример 7 является примером, который содержит 95,0% бромированной эпоксидной смолы - EPOKUKDO® YDB-408. Все примеры 4-7 имеют дициандиамид и отверждающий агент 2MI. Все количества даны в весовых процентах к общему весу.

Компоненты, составляющие кроющие композиции примеров 4-7 Таблицы 3 были добавлены в резервуар и смешаны путем перемешивания в течение приблизительно 3 минут. Смесь затем была залита в горячий плавильный экструдер, экструдированная композиция затем охлаждалась на охлаждающих вальцах, охлаждаемых водой, и затем ее измельчали с использованием размолочных вальцов Бантама, так что получались частицы, имеющие размер в диапазоне 2-100 микрон со среднем размером частицы 40 микрон. Полученные порошки были проверены по их Tg с помощью дифференциальной сканирующей калориметрии.

Как показано в Таблице 3, пример 4, который имеет 30% отверждающего агента, имеет температуру стеклования 127°С для отвержденного порошка. Пример 5, который имеет только 10% бромированной эпоксидной смолы, дает температуру стеклования 123°С для отвержденного порошка, по мере того, как содержание бромированной эпоксидной смолы увеличивается (пример 6-7), температура стеклования отвержденного порошка увеличивается. Увеличение бромированной эпоксидной смолы от 50 до 95% приводит к увеличению Tg от 132 до 159°C.

Композиция порошкового покрытия

2. Твердая бромированная бисфенол А/эпихлоргидрин эпоксидная смола.

3. Фенолформальдегидная смола с небольшим количеством 2-метилимидазола.

4. Фенолглиоксалевый конденсированный отверждающий агент, который также известен как TPE (тетрафенолэтан).

5. 2-метилимидазол.

6. Природный метасиликат кальция.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПОРОШКОВОГО ПОКРЫТИЯ ДЛЯ КАТОДНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ И СПОСОБ | 2004 |

|

RU2351623C2 |

| ОТВЕРЖДАЮЩИЕ КОМПОЗИЦИИ ЭПОКСИДНЫХ СМОЛ | 2004 |

|

RU2346012C2 |

| НАПЛАВЛЯЕМЫЕ ЭПОКСИДНЫЕ СОСТАВЫ ПОКРЫТИЙ, СОДЕРЖАЩИЕ ОКСИД МАГНИЯ | 2010 |

|

RU2483090C2 |

| КОМПОЗИЦИЯ | 2019 |

|

RU2791898C2 |

| ПОРОШКООБРАЗНАЯ КРОЮЩАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2662544C2 |

| Жидкие эпоксидные композиции для покрытий, способы и изделия | 2013 |

|

RU2615410C2 |

| ПОРОШКОВОЕ ПОКРЫТИЕ С НИЗКОЙ ТЕМПЕРАТУРОЙ НАНЕСЕНИЯ | 2013 |

|

RU2603679C2 |

| ДИСПЕРСНОЕ ПОКРЫТИЕ | 2017 |

|

RU2790437C2 |

| КОМПОЗИЦИЯ ПОРОШКОВОЙ КРАСКИ | 2017 |

|

RU2716427C1 |

| ЭЛЕКТРОПРОВОДЯЩИЕ КОМПОЗИТНЫЕ ПОДЛОЖКИ, ПОКРЫТЫЕ КОМПОЗИЦИЯМИ ЭЛЕКТРООСАЖДАЕМЫХ ПОКРЫТИЙ, И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2627867C1 |

Изобретение относится к композиции эпоксидного порошкового покрытия и к способу ее получения. Композиция включает однородную смесь, состоящую из, по крайней мере, одной функционализированной бромом эпоксидной смолы, по крайней мере, одного эпоксидного отверждающего агента, и, по крайней мере, одного пигмента, наполнителя и/или добавки покрытия. Содержание брома в функционализированной бромом эпоксидной смоле составляет от 5 до 60%. Композиция дополнительно включает алканоламин и, по меньшей мере, одно цинк-боратное соединение. Алканоламин выбирают из группы, состоящей из диэтаноламина и трис(гидроксиметил)аминометана. Способ изготовления композиции включает смешение компонентов, нагревание до температуры плавления смеси, экструдирование расплавленной смеси, охлаждение, измельчение и размалывание до порошка. Композиция обеспечивает покрытие с высокой температурой стеклования и приемлемой гибкостью при нанесении покрытия на металлическое или пластиковое основание, в частности металлические и пластмассовые трубопроводы. Покрытия могут иметь улучшенную адгезию в горячих и влажных условиях, а также оптимальную краткосрочную и долгосрочную защиту от катодного отслаивания при высокой температуре и влажности. 4 н. и 10 з.п. ф-лы, 3 табл.

1. Композиция эпоксидного порошкового покрытия для трубопроводов, включающая в себя однородную смесь, содержащую: (A) от 5 до 99 вес.%, по меньшей мере, одной функционализированной бромом эпоксидной смолы с содержанием брома от 5 до 60%, в расчете на компонент (А), где указанная функционализированная бромом эпоксидная смола выбирается из группы, включающей бромированные эпоксимодифицированные фенольные новолачные смолы, бромированные эпоксимодифицированные крезольные новолачные смолы, эпихлоргидрированные эпоксидные смолы, бромированные диглицидиловые эфиры 4,4 - (бисгидроксифенил) алканов или их смеси,

(B) от 0,5 до 40 вес.%, по меньшей мере, одного отверждающего агента для эпоксидных смол, и

(C) от 0,01 до 55 вес.%, по меньшей мере, одного пигмента, наполнителя и/или добавки покрытия,

где вес.% указаны в расчете на общий вес композиции порошкового покрытия.

2. Композиция по п.1, дополнительно включающая от 0,02 до 6,0 вес.%, по меньшей мере, одного алканоламина в качестве компонента (D).

3. Композиция по п.2, в которой алканоламин выбирается из группы, состоящей из диэтаноламина и трис(гидроксиметил)аминометана.

4. Композиция по любому из пп.1-3, дополнительно включающая от 0,5 до 5,0 вес.%, по меньшей мере, одного цинк-боратного соединения.

5. Композиция по п.4, в которой цинк-боратное соединение выбирается из группы, состоящей из соединений следующих формул: [Zn(BO2)2], [ZnB4O7·2ZnO], [2ZnO·3B2O3·3,5H2O].

6. Композиция по п.1, в которой содержание брома в компоненте (А) составляет от 20 до 55%, в расчете на компонент (А).

7. Композиция по п.1, содержащая от 25 до 80 вес.%, по меньшей мере, одной функционализированной бромом эпоксидной смолы компонента (A).

8. Композиция по п.1, в которой в качестве компонента (А) используется функционализированная бромированным бисфенолом-А/эпихлоргидрином эпоксидная смола.

9. Композиция по п.1, содержащая от 1,5 до 20 вес.%, по меньшей мере, одного эпоксидного отверждающего агента компонента (В).

10. Способ изготовления композиции порошкового покрытия по любому из пп.1-9, включающий стадии (а) смешивания вместе компонентов (А), (B) и (С), (b) нагревания смешанных компонентов до температуры плавления смеси, (с) экструдирования расплавленной смеси, и (d) охлаждения, измельчения и размалывания до порошка.

11. Способ по п.10, включающий предварительное смешивание алканоламина и/или соединения бората цинка с другими компонентами порошкового покрытия при изготовлении композиции порошкового покрытия, содержащей алканоламин и/или борат цинка по любому из пп.1-9.

12. Способ нанесения порошкового покрытия на основание путем нанесения композиции порошкового покрытия по любому из пп.1-9 на поверхность основания и отверждения покрытия.

13. Способ по п.12, в котором поверхность основания представляет собой внутреннюю и/или внешнюю поверхность трубопроводов.

14. Изделие, полученное с использованием способа по любому из пп.12 и 13.

| Деформируемое зеркало | 1989 |

|

SU1637554A1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ | 2002 |

|

RU2232176C1 |

| US 4873309 A, 10.10.1989 | |||

| Стенд для испытания изделий на удар | 1987 |

|

SU1539558A1 |

| Способ получения полимерного покрытия на металлической подложке | 1981 |

|

SU1136750A3 |

Авторы

Даты

2011-01-10—Публикация

2007-06-12—Подача