Изобретение относится к нанесению полимерных покрытий на металлические подпожки и может быть использовано при нанесении коррозионностойких пokpытий. Известен способ нанесения полимерного покрытия на металлическую подложку, включающий нанесение покрытия из эпоксидной смолы с последующим отверждением и последующее нанесение покрытия из олефиновой смолы с предварительным изготовлени ем промежуточного слоя из модифицированного полиолефина, содержащег адгезионную функциональную группуСП. Недостатком данного способа явля ется многостадийноеть. Наиболее близким по технической сущности и достигаемому эффекту к предлагаембму является способ получения полимерного покрытия на металлической подло;«ке путем нане-, сения КОМПОЗИ1ЩИ, содержащей полиолефин и эпоксидную смолу, причем используют пленкообразующую композшдаю, способную образовывать мног слойную пленку, состоящую из нижнего слоя, вьтолненного из эпоксидной смолы, и поверхностного слоя, выполненного из олефиновой смолы. В известном способе использовано явление фазового разделения различных типов полимеров 2. Недостатком известного способа является относительно низкая адгези полимерного покрытия к металлическо подложке. Цель изобретения - повышение адгезии полимерного покрытия к мета лической подложке. Указанная цель достигается тем, что согласно способу получения поли мерного покрытия на металлической подложке путем нанесения композиции содержащий полиолефин, эпоксидную .и отвердитель, используют композицию S содержащую порошкообразну псяолефиновую смолу с индексом расгш вя. 1,5-20 г/10 мин и диаметром частиц 15-40 мкм, модифицированную пол олефиновую смолу с индексом расплава 2-4 г/10 мин, содержащую гидрокс ные или карбоксильные группы в коли честве 0,8-1,3 моль на 100 г модифи цированного полиолефина, и состав . на основе эпоксидной смолы со средней мол. м. 1000-2700 и эпоксидным эквивалентом 650-1800 и отверди,теля, взятые при соотношении (33-35): (2-5):(37-75) мае.ч. соответственно, а после нанесения композиции дополнительно наносят покрытие из полиг этилена с индексом расплава 0,25-1 г/10 мин и плотностью 0,9250,947 или.сополимера винилацетата этиле1ном с индексом расплава 1,7 г/10 мин и плотностью 0,930. Причем перед нанесением композиции подложка может быть обработана 1%-ным раствором в смеси воды и изопропанола, взятых при соотношении 9:1, хлористого, фосфония трифенилбензила или 0,5%-ным водным раствором триметил-2-бромэтиламмоний-. бромида. Таким образом, согласно изобретению способ изготовления.пленки из олефиновой смолы на металлической подложке включает: А)изготовление многослойной плёнки с использованием композиции, образующей многослойную пленку,, включающей:. а)твердьй порошок, содержащий олефиновую смолу с индексом расплава 0,3-80 г/10 мин-, Ь| твердый порошок, содержащий модифицированную олефиновую смолу с полярной группой с индексом расплава 0,3-80 г/10 мин; с) образукнций пленку смолистый материал, включающий эпоксидную смолу со средней мол.м. 350-4000 и с эпоксидным эквивалентом 1503800 и отверждающий агент; В1последующее связывание при нагреве материала поверхностного покрытия из олефиновой смолы с верхним слоем (из олефиновой смолы) многослойной пленки с покрытием. . Композиция покры-ия, образующая многослойную пленку. Используемая композиция покрытия, образующая многослойную пленку, включает твердый; порошок о , твердьй порошок Ъ и смолистый материал с в качестве основных смолистых компонентов. При нанесении данной композиции покрытия на поверхность металлической подложки в ходе одной операции и обжиге ее образуется многослойная пленка с покрытием, в которей слой, предетаяляющий собой пленку из отвержденной эпоксидной смолы, расположен.на поверхности металлической подложки, т.е. является нижним слоем, слой из олефиновой смолы расположен на поверхности и связан с нижним слоем-через модифи рованную олефиновую смолу, содержащ полярную группу. Данная композиция г}окрытия, образующая многослойную пленку, может иметь любую форму, зависящую от условий покрытий, например может иметь форму порошкообразной композиции, состоящей из твердого порошка а, твердого смолистого материала с в порошкообразном состоянии, форму красочного покрытия типа полной суспензии, получаемой путем диспергирования твер дого порошка а, твердого порошка Ъ и смолистого материала с в порошкообразном состоянии в слабом растворителе всех этих компонентов или форму красочного покрытия типа неполной суспензии, получаемой путем диспергирования или растворения твердого порошка х , твердого порошка b и смолистого материала с в порошкообразном состоянии в органическом соединении, являющемся слабым растворителем органическсй и модифицированной олефиновой смол но-хорошим растворителем эпоксидной смолы в смолистом материале ь . Твердый порошок а. Олефиновая смола, которая включена в твердый порошок «, может представлять собой гомополимер олефина, сополимер двух или более оле финов и смесь таких гомополимеров или сополимеров в произвольных соот ношениях. Олефин включает не только те углеводороды, которые содержат лишь этиленовую двойную связь (моно олефины), но и углеводороды, которы содержат две или более этиленовые /двойные связи (диолефины и т.д.). Яримерами таких олефинов являются этилен, пропилен, бутен, изобутилен, пентан, бутадиен и изопрен. Типичными примерами олефиновых смол, которые могут использоваться твердом порошке а являются полиэти лены, полипропилены и этнпен-пропиленовьй сополимер низкой, средней и высокой плотности, причем особенн предпочтительными являются полиэтилены. Эти олефиновые смолы могут использоваться индивидуально или в сочетании одна с другой. Так, напри мер используя полиэтилен низкой пло ности и полиэтилен высокой плотности в комбинации один с другим, можно регулировать твердость поперхпости или гибкость получаемой пленки с покрытием. Важно, чтобы используемые олефиновые смолы имели индекс расплава 0,3-80 г/10 мин, предпочтительно 1,5-60 г/10 мин. Если индекс расплава олефиновой смолы менее 0,3 г/10 мин, то текучесть расгшава пленки с покрытием в момент нанесения покрытия и обжига композиции покрытия недостаточна и образование многослойной пленки с покрытием затрудняется, что приводит к затруднению получения однородной пленки с покрытием. Если же индекс расплава олефиновой смолы превышает 80 г/10 мин, то текучеёть расплава пленки с покрытием становится чрезвычайной большой, что затрудняет получение многослойной пленки с хорошей адгезией между слоями, и пленка с покрытием может иметь неудовлетворительные свойства. Используемый твердый порошок сц может состоять исключительно из олефиновой смолы mijH может дополнительно содержать окрашивающий пигмент (такой как двуокись титана, сажа, окись железа, алюминиевый порошок и фталоцианиновьй синий), пигментный наполнитель (такой как карбонат кальция, сульфат бария, тальк и глина) , предохраняющий от ржавчины пигмент (такой как свинцовьй сурик, основной хромовокислый свинец, хромовокислый цинк, молибденовокислый цинк, фосфат алюминия и цинкЬвьй порошок), армирующий наполнитель (такой как асбест, тонкие стеклянные чешуйки и стекловолокно) и другие компоненты. Кроме того, он может содержать присадки, которые обьмно используются в порошкообразных композициях покрытия, такие как диспергирующие агенты, поглотители ультрафиолетовых лучей, агенты, контролирующие текучесть, и тиксотропные агенты. Включение таких присадок обеспечивает возможность достижения таких эффектов, как окрашивание твердого порошка , улучшение его механических, химических и электрических свойств и снижение стоимости. Измельчение в порошок олефиновой смолы может,осуществляться известными способами, например химическим распылением, заключакщимся во введении струи раствора, содержащего о финовую смолу, в слабьй растворител в результате чего происходит осаждение олефиновой смолы в порошкообразной форме, и механическим распыл нием, заключающимся в порошковании .под воздействием чрезвычайно низких температур. Указанные присадки желательно подвергать тщательному перемешиванию и диспергировать в олефиновой смоле до операции распы ления. Количество вводимых присадо не являются критически важными. Об но эти количества могут составлять до 150 мас.%, предпочтительно до 120 мас.% в расчете от.веса олефиновой смолы. Размер частиц твердого порошка не является строго ограниченным может изменяться в широких пределах в зависимости от типа используемой смолы в твердом порошке а и других факторов. Если размер частиц слишком большой, то не может быть полученатонкая однородная пленка. В связи с этиЛ желательно, чтобы твердый порошоА ел имел средний диаметр частицы, как правило, не бо.лее 74 мкм, предпочтительно не более 44 мкм. Если же размер частиц слишком маленький, то может возникать опасность взрыва иливредного воздействия на здоровье людей. В св зи с этим желателен нижний предел 10 мкм. Твердый порошок Ь . Модифицированная олефиновая смола, содержащая- полярную группу, используемая в твердом порошке Ь представляет собой смолу, получаему путем введения.полярной группы в олефиновую смйлу. Такая смола включает, например, сопол1 1ер по меньшей мере одного олефина, рассматриваемого при описании твердого торошка а , с другим сополимеризую r;;iMC мономером винила, содержащим пол -ную группу, смолы, получаемые путем графт-полимеризаций мономера винала,содержащего полярную группу с олефиновыми смолами, описанными для твердого порошка « , или смолы получаемые путем ввода полярных груш такими способами, как галоге рование, хлорсудьфирование, сульфи рование и окисление озоном. Полярная группа, которая может содержаться в модифицированной 0 ,6 олефиновой смоле, включает, например, атомы или группы атомов, имеющие, хорошее сродство к эноксиднЪй смоле, содержащейся з смолистом материале с , и состоящие, например, из гетероатомов, таких как кислород, азот, сера .и атомы галогена, особенно атомы хлора и фтора, и включает группы атомов, содержащие указанные гетероатомы, например группу гидроксила (-ОН) оксигруппу (0), карбонильную группу (5 G-0), карбоксильную группу (-СООН) группы сложного эфира карбоновой кислоты {-COOR, где R представляет собой предпочтительно низший апкил),группу ангидрида карбоновой кислоты (-со сульфонильную группу , . h (-SOg), сульфогруппу (-SOjH), группы нитрила (-CN) и амида (-CONC}, Эти полярные группы могут cyniecTBoвать индивидуально или в комбршации одна с другой. Содержание полярной группы может изменяться в зависимости от типа полярной группы и других факторов. Слишком высокое содержание полярной группы препятствует образованию многослойной пленки с покрытием . При слишком низкрм содержании полярной группы не может быть достигнута достаточная адгезия между верхним слоем олефиновой смолы и нижним слоем эпоксидной .смолы. Предпочтительно такое содержание полярной группы, при котором поверхностное натяжение модифицированной олефиновой смолы, содержащей пол|ярную группу, в процессе горячего Йлавления, будет Bbmie поверхностного натяжения олефиновой смолы в твердом порошке « в процессе горячего плавления и ниже, чем поверхностное натяжение смолистого материала с в процессе горячего плавления. Определенный предел содержания полярной группы установить нелегко ,однако содержание полярной группы, рассчитанное как содержание гетероатрмов, входящих в этуполярную группу, составляет 0,2-15 мас.% предпочтительно 0,55 мас.-% от весового количества модифицированной олефиновой смолы. Используемыми полярньми группами при практическом осуществлений способа являются карбокси. груп7па и группа ангидрида карбоновой ки лоты, желательно, чтобы эти группы присутствовали в количестве 0,052,5 моль, предпочтительно 0,11,5 моль 5 на 1000 г модифированной олефиновой смолы. При получении модифицированной олефиновой смолы, содержащей полярную группу, могут использоваться мо номеры винила, содержащие полярную группу, служащие дЛя сополимеризации с олефином или дпя графтполимеризации с олефиновой смолой. . Примерами мономеров винила, содержащих полярную группу, являются сло ,ные виниловые эфиры органических ки лот, например випилацетат и винилпропионат, ненасып{енные карбоновые кислоты и ангидриды либо их сложные эфиры, такие как акриловая кислота, метакриловая :ислота, метилакрилат, этилакрилат, пропилак рилат, н-бутилакрилат, изобутилакрялат, 2-этилгексш1акрилат, метил метакрилат, этилметакрклат, н-пропилметакрилат, изопрогшлметакрилат, н-бутилметакрилат, 2-этилгексилметакрилат, малеиьовая кислота и ангидрид малеиновой кислоты, и другие полярные мономеры винила, такие как акрилонитрил, метакрилони рил, аллилвиниловьй простой эфир, в нилхлорид и винилиденхлорид. Типичными примерами модифицирован ной олефиновой смолы, содержащей поля I ную группу, которая может использоваться в твердом порошке , являются -сополимер этилена-винилацета Та, сополимер этштена-акриловой кислоты, фторированный полиэтилен, хлорированный полиэтилен, хлорсульф рованный полиэтилен, сульфированный полиэтилен, полиэтилен, подвергнутьй окислению озоном, полиэтилен с привитым ангидридом малеиновой кислоты, полиэтилен с привитой акриловой кислотой, полиэтилен с привитой акрилонитриловой кислотой и полиэти- лен с привитым акриламидом. Предпочтительными являются сополимер эт лена-винилацетата, сополимер этилена-акрнловой кислоты, окисленный озоном полиэтилен, полиэтилен с привитым ангидридом малеицовой кислоты и полиэтилен с привитой акриловой кислотой. В случае, когда модифицированная олефиновая смола представляет собой 750 полимер, содержащий молекулярные . звенья, полученные из сложного винилового эфира указанной органической кислоты или сложного эфира ненасыщенной карбоновой кислоты, она может быть подвергнута омылению с целью превращения группы сложного эфира в полярную группу, такую как карбоксильная или гидроксильная, перед использованием этой смолы в твердом порошке Ь . Модифицированные олефиновые смолы, содержащие полярную группу, могут быть использованы индивидуально или в .виде смеси двух И.Т1И более смол. Модифицированная олефиновая .смола, содержащая полярную группу, должна иметь индекс расплава 0,380 г/10 мин, предпочтительно 1,560 г/10 мин, который больше индек-са .расплава олефиновой смолы, используемой в твердом порошке а Используемый твердьй порошок Ъ может состоять либо исключительно из указанной модифицированной олефиновой смолы, содержащей полярную группу, либо дополнительно включать такие присадки, как окрашивающие агенты, пигментные наполнители предохраняющие от ржавчины пигменты, армирующие наполнители, диспергирующие агенты, поглотители ультрафиолетовых лучей, агенты коьтроля текучести и тиксотропные вещества. Превращение в порошок олефиновой смолы, содержащей полярные группы, может осуществляться известными способами, например путем химического распьтения, заключающегося ВО введении струи раствора, содержащего указанную модифицированную олефиновую смолу, в слабый оаствор этой смолы, в результате чего она осаждается в порошкообразном виде, или путем механического распыления, заключающегося в порошковании при чрезвычайно низких температурах. Желательно, чтобы указанные присадки тщательно перемешивались и диспергировались в модифкцированной олефиновой смоле до операции распыления. Количество этих присаДОК не являются критически важными, но желательно, чтобы эти количества составляли до 150 мас.%, предпочтительно до 120 мас.% от весового ко9личеств модифицированной олефиновой смолы. Диаметр частицы твердого порошка Ъ не является строго ограничен ным и может изменяться в широких пределах в зависимости от типа используемой смолы в твердом порошке Ъ и других факторов. Если размер частицы слишком большой, то не может быть получена тонкая однородна пленка. В связи с этим желательно, чтобы средний диаметр частицы твер дого порошка Ь составлял не более 74 мкм, предпочтительно не более 44мкм. Если размер частицы порошка слишком мал, то может возникнут опасность взрыва или вредного воз действия на здоровье людей. Поэтому предел размера составляет 10 мкм. Смолистый материал с; . Эпоксидная смола, составляющая смолистый материал t, находит ся в твердом или жидком состоянии при комнатной температуре и имеет среднюю мол.м. 350-400Q, предпочтительно 900 - 3000, и .эпоксидньш эквивалент 150-3800, предпочтитель но 450-2100. Эпоксидная смола может быть растворимой или нерастворимой в диспергирующей среде, описанной ниже,, или может смачиваться этой средой. Однако, если эпоксидная смола почти нерастворима в диспергирующей среде, то тип используемой эпоксидной смолы, содер жащейся в смолистом материале с , ограничен ввиду того, -что смолистый материал с должен диспергироваться в порошкообразном состоянии в диспергирующей среде. В связи с этим в данном случае желательно использовать эпоксидные смолы, кот рые находятся в твердом состоянии при комнатной температуре и имеют среднюю мол.м. 700-4000, предпочти те но 900-3000, и эпоксидньй экви 1 .. iHT 150-3300, предпоч:тительно 45.-2100. Если средняя мол.м. эпоксидной смолы составляет менее 350, то текучесть расплавленного отверждающе го .агента после выпаривания раство теля из получаемой пленки с покрытием обычно становится слишком высокой, и не может быть получена отвечающая требованиям многослойная пленка, обладающая хорошей ад5010гезией между слоями. Таким образом, образующаяся пленкп с покрытием имеет тенденцию к прогибу. Если средняя мол.м. эпоксидной смолы превышает 4000, то текучесть расплавленной пленки с покрытием недостаточна и трудно получить однородную Пленку или пленку, в которой слой эпоксидной смолы обладает прекрасной способностью покрьгоать подложку. Если эпоксидный эквивалент эпоксидной смолы составляет менее 150, то частота поперечных связей отвержденной пленки становится чрезвычайно большой и ее адгезия к металлической подложке может быть снижена за счет создания внутреннего напряжения, пленка с покрытием становится хрупкой. Если зпоксидный эквивалент превышает 3800, то частота поперечных связей становится слишком низкой и имеется тенденция к понижению механической прочности, водостойкости, химической стойкости и Других свойств пленки с покрытием. С точки зрения улучшения механических свойств отвержденных пле- ; нок с покрытием, адгезионного связывания этих пленок с металлической подложкой, коррозионной стойкости пленок и других характеристик подходящими эпоксидными смолами для использования в смолистом материале с являются, например, эпокс1одные смолы многоатомного фенола, например, типа продукта конденсации бисфёпола с эпигалоидгидрином, эпоксидные смолы типа продукта койденсации фенола с формальдегидом и эпоксидные смолы типа полимеризованной жирнойкислоты. Примерами эпоксидных смол типа продукта конденсации многоатомного фенола/эпигалоидгидрина являются продукты конденсации бисфенола А, бисфенола F или галогенированного бисфенола А и эпихлоргидрина. Примерами эпоксидных смол типа продукта конденсации фенола с формальдегидом являются, эпоксидные смолы типа глицидиловых простых эбиопв новолачного типа. Примерами эпоксидных смол типа полимеризованной жирной кислоты являются эпоксидные смолы типа димерной кислоты. Наиболее пригодными являются эпоксидные смолы типа продукта конденсации многосновного фенола с эпигалспшгидрином. Эти эпоксидные смолы могут использоваться индивидуально или в .комбинации одна с другой,

В качестве отверждающих агентов, служащих для отверяадения указанных эпоксидных смол, предпочтительно ис.пользовать такие вещества, которые практически не взаимодействуют с эпоксидными, смолами в процессе изготовления и хранения смолистых композиций, как описано ниже, и быстро взаимодействуют с эпоксидными смолами лишь в условиях обжига пленки, как описано ниже. Эти отверждающие агенты включают, например, поликарбоновые кислоты и их ангидриды (такие как ддипиновая, себациновая, фталевая, тримеллитовая кислоты, ангидриды малеиновой, фталевой, тримел литовой, итаконовой, тетрагидрофталевой и пиромеллитовой кислот), амиды карбоновой кислоты .(например, продукт присоединения димерной кислоты с триэтилентатрамином), метилолированные меламины (такие как этерифицированньй метилом гексаметилолмеламин), защищенные изоцианаты (такие как изофорондиизоцианат, защищенный -капррлактамом, и продукт присоединения толипендиизоциг .аната с триметилолпропаном, защищенньй крезолом), дициандиамид и его производные (такие как 2,6-ксиленкл-дигуанидин), дигидразиды карбоновой кислоты (такие как дигидразид адипиновой кислоты), 1шидазолйн, имидазол и соли имидазолина или имидазола. Предпочтительными являются дициандиамиды, дигидразиды карбоновой кислоты и соли имидазолина. Эти отверждающие агенты могут использоваться индивидуально или в комбинации один с другим.

Количество отверзвдающего агента может изменяться в широких пределах в зависимости от используемых эпоксидной смолы и (или) отверждающего агента. Для достижения желаемых Механических свойств, водостойкости, коррозионной стойкости и других характеристик требуемой пленки с покрытием необходимо чтобы количество отверждающего агента составляло не менее 0,7 эквивалента, предпочтительно 0,8-1,2 эквивалента, на каждую эпоксидную группу в подвергаемой отверждению эпоксидной смоле.

Эпоксидная смола может включать также присадки, такие как окрашивающие пигменты, пигментные наполнители, диспергирующие агенты, поглотители ультрафиолетовых лучей, агенты, контролирующие текучесть,и тикстропные агенты, как в случае твердых порошков q и Ъ . Количество присадок может составлять до 150 мас.%, предпочтительно до 120 мас.% от общего количества эпоксидной смолы и отверждающего агента.

В случае, когда композиция покрытия, образующая многослойную пленку, должна приготавливаться в порошкообразной форме или в виде полной суспензии, смолистый материал с из эпоксидной смолы, отверждающие агенты и т.д. могут быть приготовлены способами, используемыми для получения обычйых порошкообразных композиций покрытия из эпоксвдных смол Так, например, они могут быть приготовлены путем комбинации горячей прокатки или продавливания через экструдер и обычного химического или механического распыления, или с использованием диспергирукяцих средств, или способом вытеснения i растворителем. Желательно, чтобы диаметр частицы смолистого материала в данный момент был таким же, как диаметр частищ 1 твердого порошка ст или Ъ . Средний диаметр частицы смолистого материала с обычно составляет не более 74 мкм, предпочтительно не более 44 мкм, и не мене 10 мкм.

В случае, когда композиция покрытия, ббразующая многослойную пленку, приготавливается в виде неполной суспензии, смолистый материал с может быть получен путем смешивания эпоксидной смолы, отверящающего агента и других компонентов с растворителем эпоксидной смолы и путем диспергирования их в раство{рителе таким же образом, как и при Ьолзгченин красочных покрытий, содержащих растворитель, с использованием шаровой, валковой или песочной мельницы. ,

Диспергир5Ж)щая среда.

В случае, когда композиция покрытия получается порошкообразной, не требуется никакой диспергируннцей среды. Б случае, когда эта композиция является полной или неполной суспензией, в качестве дисперги13рующей среды должны использоваться летучие органические растворители. Таким органическим растворителем может быть летучая органическая жидкость, содержащая не менее 90%, предпочтительно не менее 95%, слабого растворителя этих твердых поро ков « и . Под термином слабьй растворитель имеется в виду агент, который не растворяет и (или) не смачивает в значительной степени олефиновую смолу в твердом порошке я и модифицированную олефиновую смолу в твердом порошке Ъ . В част ности слабым растворителем .является такой агент, которой при погружении в него порошка указанной смолы при комнатной температуре сроком на 1 нед испаряется, на поверхности получаемого порошка при наблю дении с помощью микроскопа не обнаруживают деформации частиц за счет сплавления или набухания. Органический растворитель может быть слабым или сильным растворите лем эпоксидной смолы в смолистом материале с. . Когда органический растворитель является слабым растворителем смолистого материала ,t , получаемая композиция покрытия представляет собой неполную суспензию. Непалная суспензия имеет преимущество перед полной, так как позволяет легко регулировать вязкость, и металлическая подложка может быть полностью покрыта эпоксидной смолой. Однако испарение рас ворителя происходит медленно и могу появляться дефекты в случае, когда композиция покрытия наносится в виде слоя большой толщины. 6 связи с этим неполные и полные суспензии должны бычь выбраны в соответствии с целевьм использованием. Используемые слабые растворители представляют .собой неполярные органические жидкости, особенно жидкие углеводороды, различные в зависимости от типов твердого порошка И , твердого порошка b и смолистого материале о .Примерами таких неполярных органических жидкостей являются алифатические углеводороды например алканы, содержащие 5-16 атомов углерода, такие как Н-пентан, й-гексан, изогексан, н-гептан, Н-ок«ан, изооктан, н-декан Я -додекан, Н-гексадекан и 2,2-Ди0метилбутан, и алкены, содержащие 5-16 атомов углерода, такие как 1-пентен, 1-октен, 1-децен, 1-доде-. цен и 1-гексадецен, алициклические углеводороды, включающие 6-12 атомов углерода, такие как хщклогексан, метилциклогексан, диметилцикло- . гексан, этилциклогексан и метилизог амнпциклогексан, и смешанные углеводороды, такие как петролейный эфир, легкий нефтяной бензин, газолин, керосин, уайт-спирит и специальный бензин-растворитель. Термодинамически неполярные слабые растворители ввиду их свойств не могут легко растворять эпоксидные смолы. В .связи с этим указанные диспергирующие среды могут использоваться для приготовления композиций покрытия в форме полной суспензии, в которой твердые порошки ,о( и fc смолистый материал с диспергируются без растворителя. Растворители, которые плохо растворяют порошки d и fe , но хорошо растворяют смолистый материал с , являются, как правило, высокополярными растворителями. Примерами таких высокополярных растворителей являются сложные эфиры, такие как металацетат, этилацетат, изопропийацетат и н-бутнлацетат, кетоны, такие как ацетон, метилэтилкетон, метилизобутилкетон,циклогексанон и изофорон, и простые эфири, такие как метилцеллозольв, этилцеллоэольв., бутилцеллозольв и целлозольвацетат. Эти растворители могут использоваться индивидуально или в виде смеси двух или более растворителей. Многие из этих растворителей, хорошо растворяющие смолистьй материал с , практически не смачивают и не растворяют порошки «и Ь . В связи с этим растворители, которые плохо растворяют твердые порошки а и Ь можно использовать индивидуально в виде диспергирующей среды. Спирты и ароматические углеводоророды могут использоваться как вспомогательные или разбавляющие раствотели, когда эпоксидная смола должна использоваться в растворенном состоянии. Примерами таких спиртов являются метанол, этанол, пропанол, бутанол и амиловый спирт, примерами ароматических углеводородов - бензол, толуол, ксилол и этих1бензол. .15 Получение композиции покрытия. Используемая композиция покрытия может быть приготовлена следующим образом с применением твердых порош ков о( и b , смолистого материала си при необходимости диспергирующей среды. Композиция покрытия в виде порош ка может быть получена путем равномерного перемешивания тонкоизмельченных цорошков отдельных компонен jTOB. Перемешивание может осуществляться известными способами. В случае приготовления композиции покрытия в виде полной или неполной суспензии твердьй порошок -о( , твер дый порошок fc, смолистый материал С и другие необходимые ингредиенты диспергируются в летучем органическом растворителе указанного Типа или диспергируются и частично растворяют в этом растворителе. Для получения полной суспензии желательно , чтобы весь твердьй порошок и,весь, твердый порошокЪи смол тый ма териал с. были подвергнуты распьш ниюдо приготовления из них суспензии Для того чтобы получить неполную су пензию, необходимо сначала.приготовить раствор смолистого материала с , используя частично или полностью органический растворитель в конечной композиции. Диспергирование или растворение ,само по себе может осуществляться известными способами, например, с использованием гомогенизатора или устройства подобного типа. При получении композиции покрытия можно использовать один тип . каадого из твердых псфошков « и Ь и смолистого материала с, а также два или более типа каящого из таердьпс порошков « и/или Ъ и/или смолистого материала с . Соотношения твердого порошка « , твердого порошка Ъ и смолистого материала с не являются кр}1тическими и могут изменяться в шир ких пределах. Если сумма реальных обь мов твердых порошков я Ъ чрезвычайн мала по сравнению с реальным объемом смолистого материала с , то слой олефиновой смолы в качестве верхнего слоя образует сплошной пленки, и химически инертный нижни слой эпоксидной смолы обнажается с поверхности то в одном, то в. 750 другом месте, вызывая ухудшение различных свойств. И наоборот, если сумма реальных объемов твердых порошков сх и Ъ значительно больше реального объема смолистого материала с , То покрытие металлической подложки слоем эпоксидной смолы является неполным и слой олефиновой смолы частично контактирует с металлической подложкой, в результате чего ослабляется адгезия или снижается коррозионная стойкость пленки с покрытием. В связи с этим сумма реальных объемов твердого порошва « и твердого порошка Ъ.должна составлять 5-300%, предпочтительно 20-200%, от реального объема смолистого материала с . Под термином реапьньй объем, относящимся к твердому порошку w , твердому порошку Ь и смолистому материалу с , имеется в виду объем твердого порошка, исключающий пространства между отдельными частицами, когда эти частицы в мак- симальной степени уплотнены. В случае, когда смолистый материал находится в виде раствора, термин реальный объем означает объем смолистого компонента, оставшегося после удаления растворителя. Желательно, чтобы твердый порошок Ъ смешивался в определенном соотношении с твердым порошком W . Обычно смешивание осуществляют таким образом, чтобы реальный объём твердого порошка V составлял t-30%, предпочтительно 3 - 20%, от реального объема твердого порошка «. При приготовлении композиции покрытия типа полной или неполной суспензии соотношение диспергирующей среды с твердым порошком о , твердым порошком Ь и смолистым материалом с может изменяться в широких пределах с учетом способности композиции образовывать покрытие и т.д. Обычно соотношение диспергирукицей среды составляет 50-300 мае.ч. предпочтительно 80-200 мае.ч. премущественно 100-180 мае.ч. на 100 мае.ч. твердого порошка «( , твердого порошка Ь и смолистого материала с , взятых суммарно. риготовленную таким образом компоицию покрытия наносят как промежуточньй адгезионньй слой на поверхность металлической подложки, если необходимо получить толстую пленку с покрытием из олефиновой смолы на поверхности такой металлической подложки, как стальные трубы, резервуары и обычные стальные конструкции.

Получение многослойной пленки с покрытием.

Нанесение указанной композиции покрытия, образующей многослойную пленку, на указанные металлические подложки не требует каких-либо специальных способов, и может осуествляться об.ычньми способами, такими как разбрызгивание воздушной струей, безво (.ушное разбрызгивание, электростатическое по1С рЫтие, окунание, окунание с псевдоожижейиемипог крытие с помощью валика. Общая толина пленки с покрытием после сушки и обжига г. 30-250 мкм, предпочтительно

50-200 мкм, поверхностный слой олеиновой смолы имеет толщину 30150 мкм, предаочтительно 30-120 мкм, от общей толщины пленки с покрытием.

Такая пленка с покрытием может быть подвергнута сушке и обжигу обычными способами, например с

7

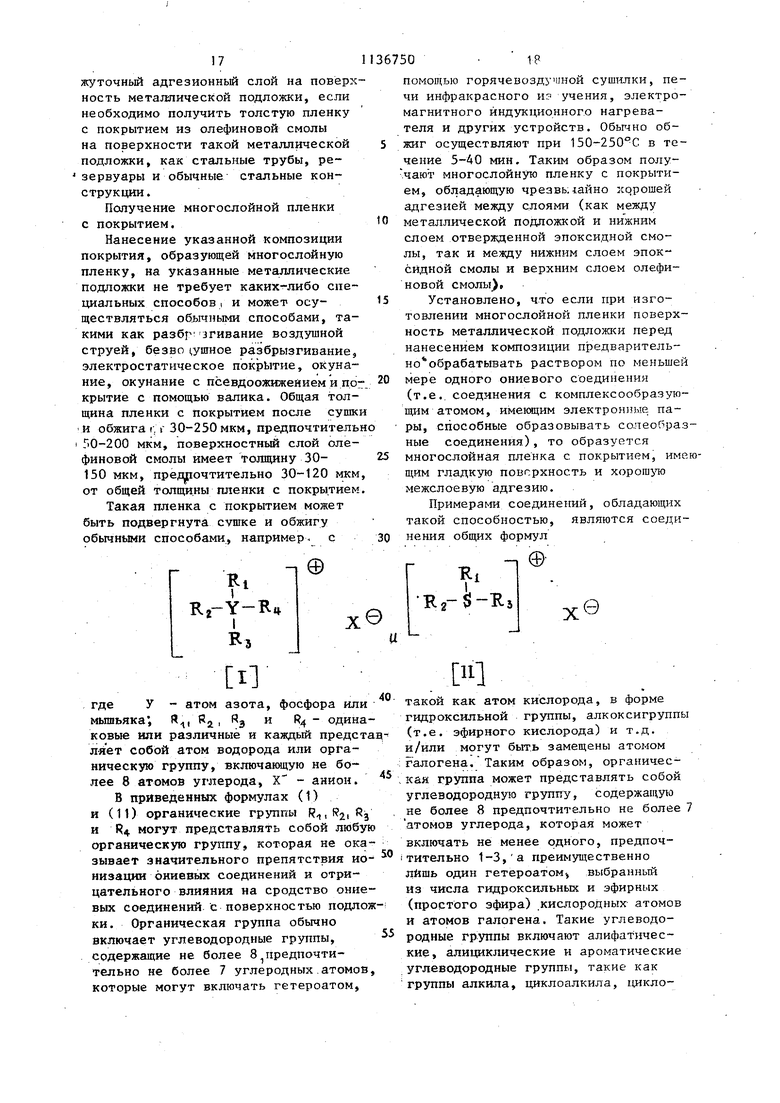

RZ-Y-KI

RS

I где У - атом азота, фосфора или мышьяка; RI, Rj и К - одинаковые или различные и каждый предета л-яет собой атом водорода или органическую группу, включающую не более 8 атомов углерода, Х - анион. В приведенных формулах (1) и (11) органические группы R,,,, Rg и R могут представлять собой любую органическую группу, которая не оказывает значительного препятствия ионизации бниевых соединений и отрицательного влияния на сродство ониевых соединений с поверхностью подлож ки. Органическая группа обычно включает углеводородные группы, содержащие не более 8 предпочтительно не более 7 углеродных.атомов, которые могут включать гетероатом,

помощью горячевоздучшой сушт-шки, печи инфракрасного и учения, электромагнитного индукционного нагревателя и других устройств. 06bWHO Обжиг осуществляют при 150-250°С в течение 5-40 мин. Таким образом получают многослойную пленку с покрытием, обладающую чрезвычайно хорошей адгезией между слоями (как между

металлической подложкой и нижним слоем отвержденной эпоксидной смолы, так и между нижним слоем эпоксидной смолы и верхним слоем олефиновой смолы}

Установлено, что если при изготовлении многослойной пленки поверхность металлической подложки перед нанесением композиции предварительно обрабатывать раствором по меньшей

мере одного ониевого соединения

(т.е.. соединения с комплексообразующим атомом, имекщим электронные пары, способные образовывать солеоПразные соединения), то образуется

многослойная пленка с. покрытием, имеющим гладкую поверхность и хорош то межслоевую адгезию.

Примераг ш соединений, обладающих такой способностью, являются соедннения общих формул

Е.2 3

0

X

m такой как атом кислорода, в форме гидроксильной группы, алкоксигруппы (т.е. эфирного кислорода) и т.д. и/или могут быт.ь замещены атомом галогена. Таким образом, органическая группа может представлять собой углеводородную группу, содержащую не более 8 предпочтительно не более 7 атомов углерода, которая может включать не менее одного, предпочтительно 1-3,а преимущественно лишь один гетероатом выбранный из числа гидроксильных и эфирных (простого эфира) .кислородных атомов и атомов галогена. Такие углеводородные группы включают алифатические, алициклические и ароматические углеводородные группы, такие как группы алкила, циклоалкила, 1щклоалкилалкила, арила и аралкила ные группы могут иметь линейную или разветвленную углеродные цепь и со держат 1-6 атомов углерода. Такими алкильными группами являются, напри мер, метил, этил п -или иэопровтор- или трет.бутил,, пентил, гептил и окткл. Циклоалкильные и циклогигкилалкильные группы предпочтительно содержат 5-8 атомов углерода, например циклопентил, циклогексил, циклогексипметил и диклогексилэтил. - Примерами арильные групп являютс фенил, толил и ксилил, предпочтительной арильной группой является фенил. Примерами аралкильных гоупп являются группы бензила и фенетила причем предпочтительной является группа бензила. Предпочтительными примерами угле водородной группы, содержащей гетероатом, выбранный из числа кислород ных атомов гидроксильной группы и группы простого эфира, и атомов галогена, являются группы оксиалкила, содержащего 1-8 атомов углерода (особенно группы низшего оксиалкила, такие как оксиметил, оксиэтил, оксибутил, оксипентил, оксягептил и оксиоктил; группы алкоксиа кила, содержащие 2-8 атомов углерод (особенно группы низшего алкококси, низшего алкила), такие как метоксиметил, метоксиэтил, этоксиметия, н -пропоксиэтйл, изо-пропоксиметил, И -бутоксиметил, изобутоксиэтил и трет.бутоксиэтил, и группы алкила с содержанием 1-6 атомов углерода, такие как хлорметил, хлорэтил, хлор пропан, хлорпентан, бромэтил и бром пропан. Примерами аниона X являются ра дикалы неорганических кислот, такие как Р0|® °иь галогена (например, С1®, Brf Jt S0|f HSO® и NO® , гидроксильный ион (ОН) и радикалы органических кислот, такие как CjHjCOO®, CHjCH(OH)COO® и CfcHsSOa. Под термином низший, который относится к группам соединений или к соединениям, имеются в виду такие группы и соединения, которые содержат не более 6 атомов углерода, предпочтительно не более 4. Ониевые соединения могут использоваться либо Алки 5020, индивидуально, либо в сочетании одно с другим. Поскольку ониевое соединение обладает свойством обеспечивать термодинамическое сродство между поверхностью подложки и нижним слоем многослойной пленки, то очень небольшое количество тонкой пленки, толщиной от одной до семи молекул, ониевого соединения может оказать значительное влияния на образование многослойногр покрытия. Действие алкильных групп как заместителей R , оказывается наибольшим в случае низших алкнльных групп, особенно метильной, и имеет тенденцию к.постепенному ослаблению по мере увеличения числа углеродных атомов алкильных групп. Этот эффект является значительным в случае групп арила и афалкила, таких как группа фенила или бензила. . В связи с этим заместители . являются предпочтительно группами алкила с содержанием 1-4 атомов углерода, группами оксиалкила с содержанием 1-4 атомов углерода, группами алкоксиапкила с содержанием 2-4 атомов углерода, группами галоидалкила с содержанием 1-4 атомов углерода, группой фенила и группой вензила. Центральными элементами ониевых соединений являются атомы азота и ч фосфора, предпочтительным является атом фосфора. Полезный эффект синевого соединения несколько снижается в случае атомов мышьяка и серы. Анионами X® служат ионы галогена, причем предпочтительным является ион хлора, а затем ионы брома и йода. Таким образом, предпочтительныьш ониевыми соединениями являются соединения аммония и фосфония общей формулы К.21 где 2 атом азота или фосфора, предпочтителы.о атом фосфора ni 4i одинаковые или различные и .каждый представляет робой группу низшего алкила с содержанием 1-4 атомов углерода (особенн группу мет1-ша или этила), группу алкоксиалкила с содержанием 2-4 ато мов углерода, группу алкоксиалкила с содержанием 2-4 атомов углерода, группу галоидалкила с содержанием 1-4 атомов углерода, группу фенила или группу бензила, Xf - ион галогена, особенно Вг® или 3® При обработке поверхности металли ческой подложки ониевое соединение наносится на нее из раствора.Посколь ку ониевое соединение обычно растворимо в воде, оно может использоваться в вк}.;е водного раствора. Может использоваться любой растворитель которьй способен растворять ониевое соединение, ввиду того, что ком позиция покрытия, образующая многослойную пленку, обычно наносится после сушки предварительно наносимого на поверхность ониевого соединения, и тип растворителя раствора предварительно обработки поверхнос ти не влияет.на пленкообразующую способность композиции покрытия, образующего многослойную пленку. Таким образом может использоваться органический растворитель с целью улучшения характеристики сушки раст вора предварительной обработки или характеристик смачиваемости поверхности подложки, может использовггться также смесь воды со смешиваемым с водой органическим растворителем, Примерами органическ1-гх растворителей, которые могут использоваться для данной цели, являются кетокы такие как ацетон, метилэтилкетон, ме тилизобутилкетон, спирты, такие как метанол, этанол и изопропанол, слож ные эфиры, такие как метютацетат, этилацетат и изопропилацетат, и высококипящие растворители, такие как этиленгликольмоноэтиловьй просто эфир и этиленгликольмоноэтиловьй простой эфир уксусной кислоты. Эти растворители могут использоваться индивидуально или в вг-оде смеси одно го с другим. В некоторых случаях по меньшей мере один из них может испол зоваться в смеси с водой. Тип выби .раемого .растворителя или смеси раст ворителей определяется с учетом растворимости ониевого соединения, смачиваемости поверхности подложки (на которую наносится покрытие), ха рактеристик сушки ониевого соединения, опасности } 1оспламенения растворителя и его влияния на рабочие условия процесса и т.д. Концентрация ониевого соединения и растворителе не является критически важной и обычно составляет 0,0130 мас.%, предпочтительно 0,3-5 мае.%, Если концентрация ониевого соединения меньше 0,01 мас.%, то эффект предварительной обработки снижается и нижний слой многослойной пленки не может полностью покрывать поверхность металлической подложки. Если концентрация превышает 30 мас.%5 раствор ониевого соединения для предварительной обработки подложки становится вязким и его способность покрывать поверхность снижается. Кроме того, ухудшается характеристика сушки. Нанесение приготовленного таким образом раствора предварительной обработки, содержащего по меньшей мере одно ониевое соединение, осуществляться йзвестньми способами нанесения покрытий, такими как разбрызгивание, нанесение кистью или валиком, путем окунания. Количество раствора предварительной обработки различно в зависимости от. типа или концентрации используемого ониевого соединения. Как правило,, это количес7во, рассчитанное как весовое количество ониевого соединения в растворе предварительной обработки, составляет примерно 0,0011,5 г/м. Предпочтительно 0,010,5 г/м Сушка нанесенного на поверхность ПОДЛОЖКИ раствора предварительной обработки может осуществлять при комнатной температу1 е или при повышенной. Достаточно осуществлять лишь испарение растворителя. В случае, когда раствор предварительной обработки имеет высокое содержание воды, испарение ее происходит медленно, и сушка. осу1цествляется при повышенной температуре. Предпочтительно сушку осуществлять в нагревательной печи с циркуляцией через нее горячего воздуха, температура сушки составляет 50-140°С. Продолжительность процесса сушки не имеет строгого ограничения, поскольку конечной целью является испарение растворителя. В случае сушки при комнатной температуре достаточна продолжител ность сушки 5-715 мин, а в случае сушки при 100С 2-3 мин. При желании в раствор предварит ной обработки, содержащий ониевое соединение, можно добавлятьпримерно 0,1-3. мае.ч. МОНО-, ди-, или три-(окси-(низший)алкил) амина, . .такого как моноэтаиоламин, диэ.танол амин, триэтаноламин, или примерно 0,05-0,2 ч фосфорной кислоты на 100 мае.ч. раствора предварительно .обработки. Это улучшает коррозионную стойкость. Затем на поверхность подложки, подвергнутой предварительной обработке раствором ониев.ого соединения, наносится композиция покрытия образующая многослойную пленку, таким же образом, как рпйсано выше Поверхностное нанесение на плен ку олефиновой смолы. Поскольку верхний слой образующейся многослойной пленки с покрытием, состоящей из отвержденной эпоксидной смолы и олефиновой смол представляет собой термопластичную олефиновую смолу, то последняя до полнительно связывается в расплавленном виде с верхним слоем многослойной пленки, пока он еще находится в расплавленном состоянии за счет сохранившегося тепла обжига или после того, как многослойная пленка с покрытием охлаждена и повторно нагрета для придания ей раз мягченного или расплавленного сост ния . В результате образуется плен ка с покрытием из олефиновой смолы которая прочно склеивается с метал ческой подложкой, образуя с ней единое целое. Таким образом, может быть полу. чено поверхностное покрытие из олефиновой смолы, обладающее .шей адгезией к металлической подложке . Материал поверхностного покрыти из олефиновой смолы, которьй адгезионно связывается.в горячем распл ленном виде, включает, например, гомополимеры или сополимеры олефинов, таких как этилен, пропилен, б тилён, изоб.утилен, пентен, бутадие и изопрен, сополимеры этих олефино с виниловыми мономерами, содержащими полярную Группу, описанного 5024 вьппе типа (например, винилацетат, акриловая кислота и тетрафторэтилен), с содержанием олефина не менее 75 мас.%, которые известны как материалы поверхностного покрытия на основе олефиновой смолы. Типичнь ми примерами таких материалов поверхностного покрытия на основе олефиновой смолы являются полиэтилен (низкой, .средней или высокой плотности), полипропилен, этилен - пропнленовый сополимер, сополимер этилена - винилацетата и этилен - акри .повый сополимер, сшитьпЧг металличесным является полиэтилен. Олефино.вые смолы могут использоваться индивидуально или в виде смеси, включающей две или более смолы. Индекс расплава олефиновой смолы не более 1 г/10 мин, предпочтительно не более 0,5 г/10 мин. Материал поверхностного покрытия на основе олефиновой смолы может содержать при необходимости окрашивающий пигмент (такой как двуокись титана и сажа), пигментный наполнитель (такой как карбонат кальция, сульфат бария и глина), армирующий агент (такой как стекловолокно, асбест и тонкие стеклянные чешуйки), и другие присадки (например, диспергирующие присадки, такие как связанные силаном агенты, поглотители ультрафиолетовых лучей и- антиоксиланты), наряду с олефиновой смолой. Включение этих присадок может привести к различным эффектам, таким как окрашивание материала поверхностного покрытия на основе олефиновой смолы, улучшение его механических, химических k электрических свойств, увеличение долговечности и снижение стоимости. При адгезионном связьгоании в форме расплава материала поверхностного покрытия на основе эпоксидной смолы при нагрев с поверхностью многослойной пленки с покрытием этот материал поверхностного покрытия на основе олефиновой смоы наносится в различных видах в зависимости от способа покрытия. Так, например, он может наноситься на поверхность подложки в виде порошка, маленьких гранул лент, ленок и листов. Способы нанесения атериала покрытия на основе олефиновой смолы различны и зависят от

25

формы или теплоемкости металлической подложки, на которой получается многослойная пленка с покрытием, от масштабов производства и других факторов. Так, например, может использоваться способ нг несения покрытия продавливанием с применением поперечной экструзионной головки или экструзионной головки Т-образной формы, котбрьй обычно применяется при покрытии полиэтилена, способ адгезионного нанесения расплавленного порошка, например способ покрытия в псевдоожйженном слое, способ покрытия распылением прошка, способ нанесения покрытия путем электростатического напыления порошка и спо( j6 напыления порошка в пламени. Способ нанесения покрытия путем продавливания имеет преимущество в случае, когда металлическая подложка, на которую наносится покрытие J имеет простую форму (цилиндр, полый цилиндр или плоская пластина). Способы адгезионного нанесения расплавленного порошка имеют преимущество, когда подложка имеет сложную форму или небольшой размер.

Толиц на наносимого поверхностног слоя из эпоксидной смолы, образующего единое целое с верхним слоем многослойной пленки с покрытием, различна в зависимости от металлической подложки с покрытием, условий, в которых используется металлическая подложка с покрытием, желаемого срока службы и других факторов и составляет 0,5-5 мм.

Изготовленная согласно изобретению многослойная пленка с покрытием, состоящая из термопластичной олефиновой смолы, обладает высокой адгезией к металлической подложке и между слоями. Предлагаемый способ обеспечивает возможность легкого получения пленки с покрытием из олефиновой СМОЛЫ; имеющей очень большую толпр ну и обладающую высокой адгезией к металлической подложке.

Приготовление композиции покры-. тия, образующей многослойную плен- ку.

Композиция покрытия А. Твердый порошок а-1. 35 ч. полиэтилена со средним диаметром частиц 20 мкм, получаемого путем химического распыления полиэтилена низ26

36750

кой плотности, пмекидехо индекс расплава 20 г/10 мг- и плотность 0,920.

Твердый порошок Ъ-1. 5 ч. моди5 фицированного полиэтиленового порошка , имеющего средний диаметр частиц 21 мкм, получаемого путем xiiмического распьшения полиэтилена низкой плотности с привитой акриловой

0 кислотой, имеющего индекс расплава 4 г/10 мин, плотность 0,930, кислотное число 60, степень модификации 1,0 моль/1000 г модифии 1рованной смолы.

5 Смолистый материал с-1. 75 ч. ,эмали, полученной путем диспергирования 100 ч. эпоксидной смолы на основе бисфенола типа А, имеющей среднюю, мол, м. примерно 1400 и эпоксидный эквивалент примерно 900; .4ч. дигидразида адипиновой кислоты и 20 ч. окиси железа красной в 40 ч, моноэтилового простого эфира этиленгликоля (краткое название

5 этилцеллозольв) и 20 ч, толуола перемешивают в шаровой мельнице в теченне 24 ч.

Указанные ингредиенты (q-1, Ь-1 и с-1 тщательно перемешивают и

Q диспергируют в смеси с 26 ч. метилизобутилкетона и 13 ч, толуола с помощью диспергатора, в результате чего получается композиция покрытия А, образующая многослойную пленку, в виде неполной суспензии. Композиция покрьп-ия В. Твердый порошок d-2. 35 ч. поли. олефинового порошка, имеющего средний диаметр частицы 40 мкм, который

получается путем перемешивания в расплаве 85 ч. полипропилена, имеющего индекс расплава, 7,02/10 мин и плотность 0,91J 15 ч. этилен-о -олефинового сополимера в форме

с эластомера, имеющего индекс расплава 5,0 г/10 мин и плотность 0,88, и 10 ч. сажи в двухшнековом экструдере.

Твердый порошок Ь -2. 2 ч. моди 5 фицированного полиэтиле гового порошка, имеющего средний диаметр частиц примерно 45 мкм, который получается путем охлалсдения и распьшения адгезионной смолы, имеющей индекс рас-5 плава 3,0 г/10 мин, плотность О ,96 и т. пл. , получаемой путем прививки акриловой кислоты к подвергнутому часточному омылению со27

полимеру этилена - винилацетата, степень нодификации 0,8 моль/1000 г модифицированной смолы,

Смолистый материал с-2. 37 ч. порошка, имеющего средний диаметр частицы 30 мкм, который получается путем равномерного распыления и перемешивания 100 ч. эпоксидной смолы на основе бисфенола типа А, имеющей эпоксидный эквивалент примерно 1800, т. пл. примерно и мол. м. 2750, 20 ч. барита (ВаО), 15 м. хромата цкнка, 8 ч. сажи и 5,5 ч. 2 б-ксиленилдигуанилина в смесителе с добавлением 100ч. метилэтилкетона, последующего диспергирования смеси в шаровой мельнице в течение 18 ч, и конечной сушки распылением получаемой в реэультате эма.ли при 80С.

Все перечисленные ингредиенты (с«-2, Ъ -2 и с-2) тщательно перемешивают в смесителе, в результате чего получается порошкообразная композиция покрытия В, образующая многослойнзто пленку.

Композиция покрытия С.

Твердый порошок «к-З. 33 4, полиэтиленового порошка, имеющего средний диаметр частиц 15 мкм, который получается путем химического распыления полиэтилена средней плотности, имеющего индекс расплава 1,5 r/fO мин и плотность 0,944.

Твердьй порошок Ь-3. 3 ч. порошка, имеющего средний диаметр частицы 40 мкм, который получается путем охчалодения и распыления смолы, представляющей собой частично омыленную смолу сополимера этилена винилацетата, содержащую ОН в качестве, полярной труппы, имеющую индекс расплава 2 г/10 мин и содержание этиленовых звеньев в молекулярной цепи 75%. Содержание гидроксильных групп в смоле составляет 1,3 моль на 1000 г смолы.

Смолистый материал с-3. 64 ч. порошка, который получается путем перемешивания 50 ч. эпоксидной смолы на основе бисфенола типа А, имеющей среднюю мол. м; 1000 и эпоксидный эквивалент 650, 50 ч. эпоксидной смолы на основе бисфенола типа А, имеющей среднюю мол. м. 1400 и эпоксидный эквивалент 900; 4 ч. дициандиамида, 10 ч. окиси железа красной и 5 ч, титанового белого

3675028

в двухшнаковом экструдере при , последующего распыления смеси с помощью устройства тонк го распыления 5 с одновременной сушкой льдом

5 и просеивания порошка через сито размером отверстий 250 меш (0,063 мм) с целью удаления крупных частиц.

Пересичленные ингредиенты (а-З,

0 Ъ-3 .и с-3). диспергируются в 120 ч. смешанного слабого растворителя, с;эстоящего из 40 -ч. диметилциклогексана, 55 ч. смешанного алифатического растворителя и 5. ч. ксилола,

15 в результате чего получается композиция покрытия С в виде полной суспензии, образующая многослойную пленку.

Пример 1. Композицию покрытия А наносят путем распыления сжа-

тым воздухом на поверхность стальной пластины (размерами 3,2150 хЗОО мм), зачищенной путем пескоструйной обработки, и отверждают

25 при комнатной .температуре. Затем пленку с покрытием обжигают с помощью горячевоздушной сушилки при 200°С в течение 20 мин, в результате чего образуется многослойная

30 пленка с покрытием, имеющая толщину 120 мкм. Затем, пока верхняя часть этой многослойной пленки находится еще в расплавленном состоянии, на нее наносится выеокоплотJ ный расплавленный под действием нагрева (при 230°С) полиэтилен (индекс расплава 0,25 г/10 мин, плотность 0,947) путем продавливания до достижения, толщины на поверхности

4Q многослойной пленки с покрытием . 2.ММ с использованием однощнекового экструдера, снабженного Т-образной экструзионной ГОЛОВКО. Покрытую стальную пластину сразу охлаждают водой, и таким образом получают образец для испытания поверхностного покрытия из олефиновой смолы.

, Пример 2. Takjno же стальную пластину, как в примере 1, подЬергнутую зачистке путем пескоструйной обработки, предварительно нагревают до и погрзпкают в псев-. доожиженный слой композиции покрытия В, и затем обжигают с помощью горячевоздушной сушилки при в течение 15 мин, в результате чего образуется многослойная пленка с

29

покрытием, имеющая толщину 150 мкм. Пластину с покрытием подвергают предварительному нагреванию до 280 С с помощью электромагнитного индукционного нагревателя и затем погружают в псевдоожиженный слой полиэтиленового порошка (имеющего индекс расплава 1 г/10 мин, плотность 0,925 и средний диаметр частицы 75 меш (или 0,2 мм)и нагревают в течение 5 мин при температуре поверхности 220°С, с использованием печи инфракрасного нагрева., Б резултате чего получают покрытие, имеющее толщину 1,5 мм. Покрытую стальную пластину охлаждают на воздухе и получают образец для испытания порытия из олефиновой смолы.

Пример 3. Композицию покрытия с наносят с помощью ракли на такую же стальную пластину, как в примере 1, подвергнутую зачистке путем пескоструйной обработки, затем ее отверждают при комнатной температуре и обжигают при в течение 12 мин, в результате чего получают многослойную пленку с покрытием, имеющую толщину 175 мкм. Эту стальную пластину с покрытием предварительно нагревают в печи инфракрасного нагрева так, чтобы температура поверхности пленки с покры-, тием достигала 220С, и на эту многслойную пленку с помощью каучукового валика наносят слой этилен-винил ацетатной смолы (индекс расплава 1,7 г/10 мин, плотность 0,93, содержание винилацетата 8%, толщина 3 мм). Слоистую стальную пластину нагревают при 240°С в течение 1 мин а затем охлаждают водой, в результате чего получается образец для испытания поверхностного покрытия из олефиновой смолы.

Пример 4. Приготавливают раствор для обработки путем растворения 1% хлористого фосфония трифеяилбензила в смешанном растворителе, состоящем из 90 ч. воды и 10 ч. изопропанола. Раствор для обработки наносят путем разбрызги вания на поверхность такой же стальной пластины, как в примере 1 , подвергнутой зачистке путем пескоструйной обработки, и высушивают при в течение 5 мин.

Затем стальную пластину дополнительно покрывают таким же обра5030

ЗОИ, как описало в примере 1, в результате чего получается образец для испытания поверхностного покрытия из олефиновой смолы. Пример 5. Приготавливают 0,5%-ный водный раствор триметил-2-бромэтиламмонийбромида и использу1оТ его для поверхностной обработки такой же стальной пластины, как

в примере 1, йодвергнутой зачистке путем пескоструйной обработки, способом окунания. Обработанную таким обрезом стальную пластину высушивают при комнатной температуре в тече-.

ние 10 i-iOHH и затем на нее нанося покрытие таким же образом, как описано Б примере 2, в результате чего получают образец для испытания поверхностного покрытия из олефиновой смолы.

Пример 6 (сравнительный). 20 ч стирол-бутадиенового блок-сополимера и 20 ч. чистого асфальтового битума перемешивают с помощью

горячих валков, в результате чего получается основной замес. Затем в основной замес вводят 40 ч. продутого воздухом асфальтового битума (20/30), 40 ч. продучого воздухом

асфальтового битума (30-40) и 10 ч. смоляного эфира (гидрогенизированный эфир канифоли) и все ингредиенты перемещивают с одновременным нагреванием смеси при 130°С. Затем

смесь перемешивают при 130°С до

тех пор, пока не произойдет ее равномерное расплавление с образованием клейкой композиции.

Такую же стальную пластину, как

в описанных примерах, зачищенную путем пескоструйной обработки, предварительно нагревают до. 100°С. Полученную клейкую композицию, расплавленную при 150°С, наносят с помощью ножевого устройства на стальную пластину до толщины покрытия 500 мкм. После этого на покрытую указанной композицией стальную пластину наносят полиэтиленовый лист толщиной 2 мм (индекс расплава 0,25 г/10 мин, плотность 0,947). Лист прижимают с помощью каучукового валика. Полученную стальную пластину вьщерживают при 100°С в течение 10 мин, и затем охлаждают воздухом, в результате чего получается образец для проведения сопоставительного анализа. 31П р и мер (сравнительный) . Стальную пластину, что описана в примере 1, подвергнутую, зачистке путем пескоструйной обработки, покрывают путем раз.брызгивания эпоксид ной эмалью (смолистьй материал С-1) . Покрытую пленку отверждают при комнатной температуре и затем обжигают при 200°С в течение 20 мин, в ре зультате чего получается эпоксидный основной слой, имеющий толщину 55 мкм. Затем полиэтилен низкой пло ности с привитой полиакриловой кислотой, имеющий индекс расплава 4 г/10 мин и плотность 0,930, и прлиэтилен высокой плотности, Имеющий индекс расплава 0,25г/10мин и апотность 0,947, :продавливают из отдель ньпс экструдеров при 180 и 230 С соо ветственно и вводят в Т-образную экструзионную головку с образованием многослойного листового типа экструдата с отдельными слоями толщиной ТОО и 2 мм cooTBfeTCTBeHHO. После этого многослойный лист накла дьгоают на основной эпоксидньй слой покрытой стальной пластины (предварительно нагретой до 18С°С), так что слой полиэтилена с привитой акриловой кислотой прочно связывается с первичньм эпоксидным слоем. Затем полученную стальную пластину охладцают водой и таким образом ползгчают образец для сопоставительного анализа. Приме р .8 (сравнительный). Образец .тЕЛ-я испытания поверхностного покрытия из олефиновой смолы пр игота:вливают таким же образом, как описано в пример е 1, с тем исключением, что вместо композиции покрытия А используют образующую многослойную.пленку композицию покрытия в виде неполной суспензии, по лучаемую путем удаления твердого порошка Ъ-Г из композиции покрытия А. Образцы, полученные в описанных примерах, подвергают испытанию. Результаты испытаний представлены в таблице.. Виды и способы испытаний. Адгезионная прочность. Вырезают слой поверхностного покрытия из олефиновой смолы шириной 10 мм. Часть его снимают, изгибают при 180°С и растягивают со 5032 скоростью 10 мм/мин для замера адгезионной прочности. Сопротивление сдвигу. Соскабливают избыток материала покрытия, находящегося по торцам испытываемого образца, и образец выдерживают в течение 3 ..ч в резервуаре при 90С так, что его продольная ось находится под углом 70. Измеряют ширину скольжения материала поверхностного покрытия из олефиновой смолы. Усадка образца в продольном направлении .. . Соскабливают избыток материала покрытия, находящегося по торцам испытываемого образца, поддерживаемого горизонтально в течение 60 мин в печи при 80С, затем образец охлавдаю т до комнатной температуры вне печи и снова нагревают. Цикл наг.нагрева повторяют 10 раз и измеряют уСадку материала поверхностного покрытия из полиолефиновой смолы (в продольном направлении образца). Сопротивление удару. Используя ударное устройство Гарденера, измеряют максимальную силу удара, при которой не происходит ни образования трещин, ни отслаивания слоя эпоксидной смолы и слоя поверхностного покрытия из олефиновой смолы. Сопротивление катодному отслаинанию. Торцовую часть и заднюю поверхность образца покрывают красочным покрьшаюп51м материалом типа эпоксидной смолы и высушивают, так чтобы на эти части было нанесено покрытие. Затем в поверхностном слое из олефиновой смолы просверливают отверстие диаметром Зу2 мм,.кчэторое проходит . до стального листа, служащего металлической подложкой. После этого образец окунают в 3%-ный водный раствор хлористого натрия. Далее, используя этот Образец в качестве катода и используя платиновый анод, через оба электрода пропускают постоянный ток .напряжением 6 В. После пропускания в течение 30 дн. электрического тока измеряют диаметр той части пленки с покрытием, которая отслаивается от стальной пластины при соскребании ножом. Коррозионная стойкость.

33

в испытьшаемом образце делают вьфез шириной 1 мм, достигающий стального листа, и на образец наносят путем обрызгивания 5%-ный водный раствор хлорида натрия в течение 1000 ч с использованием устройства для распьшения соли. Измеряют ширину корродируемой части металлической подложки от вырезанной части

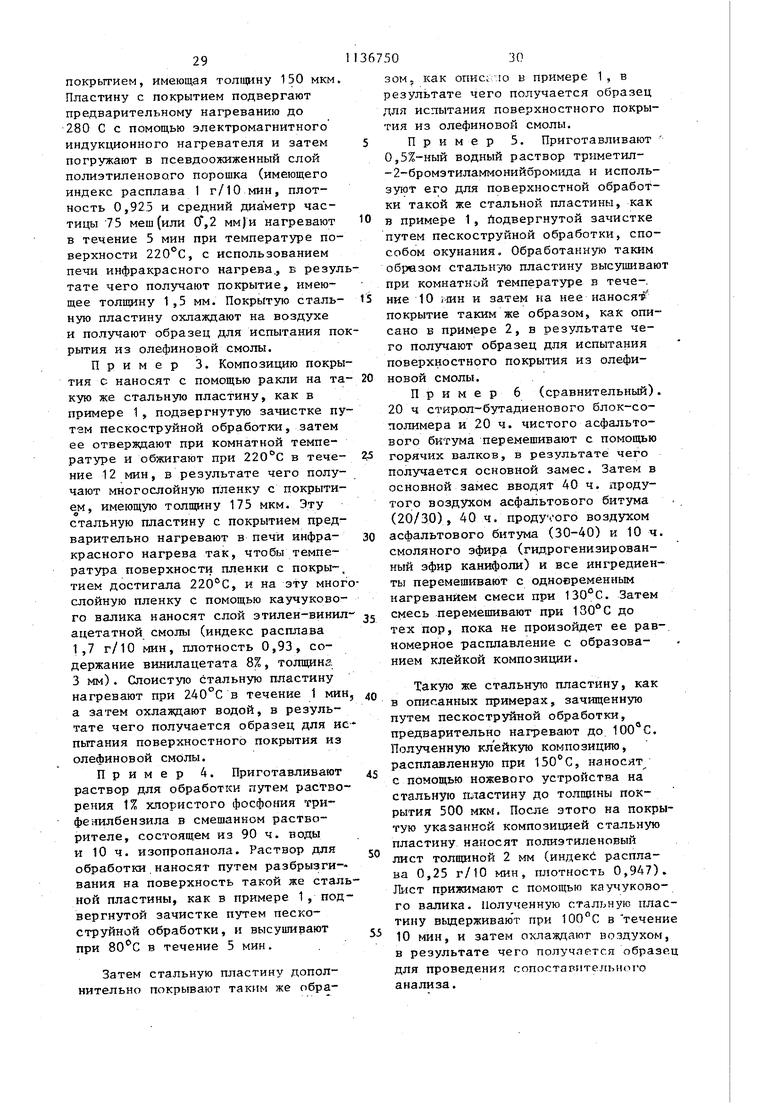

Результаты представленные в следзтощей таблице, показывают, что поверхностное покрытие из олефино34

136750

вой смолы, получаемое согласно предм лагаемому способу, имеет высокую адгезию, малоизменяющуюся с температурой, высокое сопротивление удару при низкой температуре и высокую коррозионную стойкость.

Таким образом, как показывает анализ таблицы, покрытие, полученное предлагаемым способом, имеет высокую межслоевую и улучшенные физико-механические свойства по сравнению с покрытием, полученным известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для многослойного покрытия | 1980 |

|

SU1491343A3 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ И ПРИДАНИЯ АНТИКОРРОЗИОННЫХ СВОЙСТВ ИЗДЕЛИЯМ ИЗ ЖЕЛЕЗА И СТАЛЬНЫМ ТРУБАМ И СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ТРУБЫ С ПОКРЫТИЕМ | 1992 |

|

RU2072905C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОДГОТОВКИ ПОВЕРХНОСТИ, СПОСОБ ПРИГОТОВЛЕНИЯ УКАЗАННОЙ КОМПОЗИЦИИ И СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ | 2006 |

|

RU2392353C2 |

| МНОГОСЛОЙНАЯ СТРУКТУРА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2555016C2 |

| ВСПЕНЕННЫЙ МНОГОСЛОЙНЫЙ ЛИСТ | 2013 |

|

RU2648083C2 |

| МНОГОСЛОЙНАЯ ПЛАТА ПЕЧАТНОЙ СХЕМЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2129763C1 |

| СТРУКТУРИРОВАННОЕ ИЗДЕЛИЕ, ИМЕЮЩЕЕ ГИДРОФОБНУЮ ПОВЕРХНОСТЬ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2675145C1 |

| ПЛЕНКИ С ПОКРЫТИЕМ И УПАКОВКИ ИЗ НИХ | 2017 |

|

RU2741434C2 |

| МНОГОСЛОЙНЫЙ ЛИСТ И ВСПЕНЕННЫЙ МНОГОСЛОЙНЫЙ ЛИСТ | 2013 |

|

RU2645564C2 |

| ТРУБЫ С ПОКРЫТИЕМ, ИМЕЮЩИЕ УЛУЧШЕННЫЕ МЕХАНИЧЕСКИЕ СВОЙСТВА, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2453570C2 |

1. СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ЛОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ, путем нанесения композиции, содержащей полиолефин, эпоксидную смолу и отвердитель, отличающийся тем, что, с целью повышения адгезии покрытия к подложке, используют композицию, содержащую порошкообразную полиолефиновую смолу С индексом расплава 1,5-20 г/10 мин ;и диаметром частиц 15-40 мкм, модифицированную полиолефиновую смолу с индексом расплава 2-4 г/10 мин, содержащзпо гидроксильные или карбо- ксильные группы в количестве 0,81,3 моль,на 1000 г модифицированного полиолёфина, и состав на основе эпоксидной смолы со средней моп.м. 1000-2700 и эпоксидным эквивалентом 650-1800 и отвердителя, взятые при соотношении

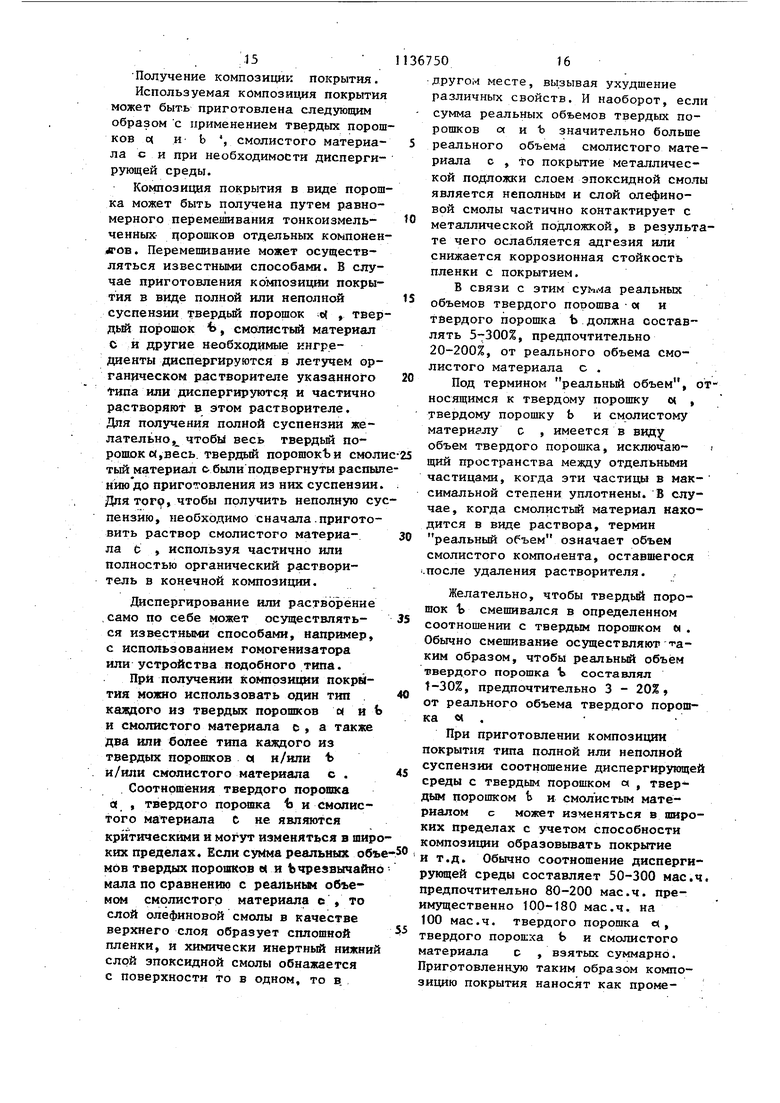

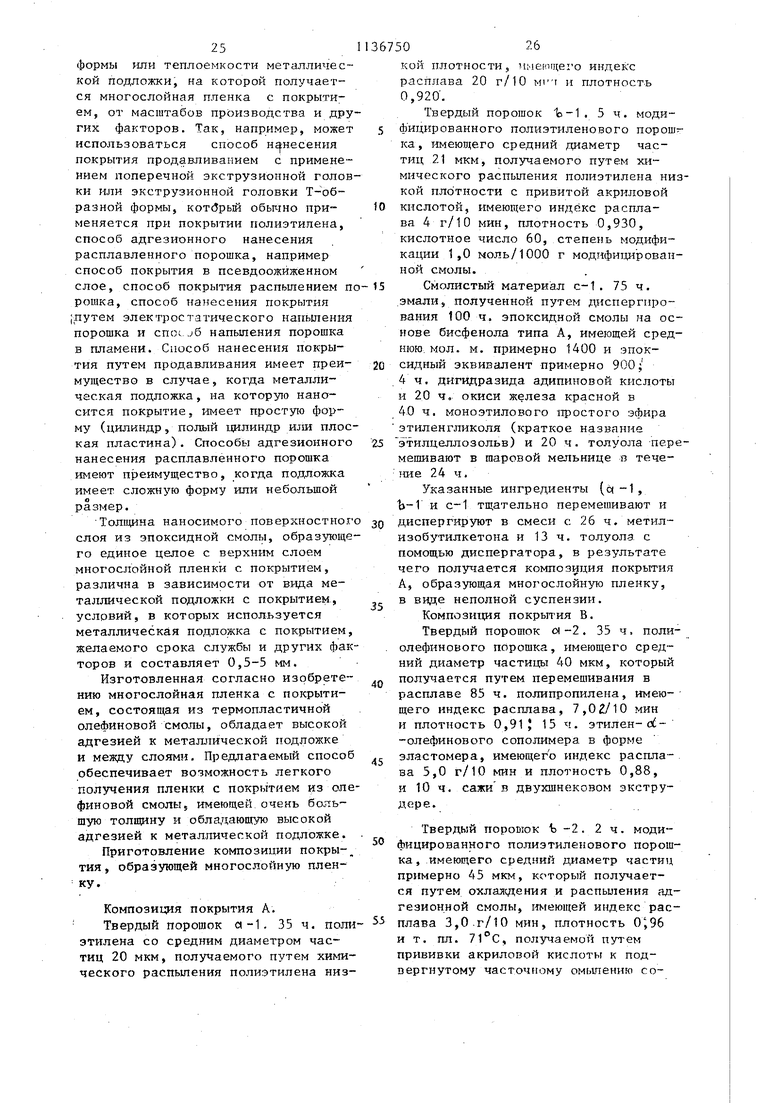

А;1;гезионная прочность 10/9,5 20/40°С, кг/см Сопротивление сдвигу.

Усадка образца в продольном направлении, мм Сопротивление удару 20/-,20°С, кг/см 2,3/3,0

Сопротивление катодному

10,5 отслаиванию, мм

Коррозионная стойкость.

0,7

мм

0,2

2,0

9,0

12,5

15

35

0,8

2,2 1,4

0,5 10/8,5 8,0/6,5 3,5/1,0 6,0/3,5 2,0/2,5 3,2/4,5 1,5/0,1 2,1/2,8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Sumitomo kinzoku | |||

| Способ получения покрЬАтия из эпоксидной смолы на металлической подложке | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Великобритании 1570540, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1985-01-23—Публикация

1981-04-28—Подача