Область техники, к которой относится изобретение

Настоящее изобретение относится к подложкам с нанесенным покрытием, включающим композитные подложки, имеющие пленкообразующие композиции, нанесенные на них методом электрофоретического осаждения.

Предпосылки создания изобретения

Производители автомобилей в настоящее время испытывают потребность повысить топливную экономичность транспортных средств, которые они производят, и уменьшить углеродный след в производственном процессе. Существуют проблемы одновременного достижения и той и другой цели экономически эффективным образом при сохранении качества.

Производители автомобилей, среди прочих подходов, ищут более легкие материалы для частей кузова машин, а также оптимизированную их обработку.

Более легкие материалы обычно включают пластмассы и композиты, но такие подложки часто чувствительны к высоким температурам, обычно необходимым для отверждения защитных и декоративных покрытий, нанесенных на подложки. Большинство предлагаемых пластмасс деформируются при столь малых температурах, как 250°F (121°С). Кроме того, многие из этих подложек не являются устойчиво электропроводящими по всей их поверхности для равномерного электрофоретического нанесения покрытия, что приводит к неравномерному распределению такого покрытия.

Было бы желательно обеспечить легкие электропроводящие подложки, электрофоретически покрываемые композициями, отверждаемыми при температурах, которые подложки могут выдерживать без деформации или потери других свойств, и которые демонстрируют равномерное распределение покрытия по всей поверхности подложки.

Сущность изобретения

Настоящее изобретение относится к подложке с нанесенным покрытием, содержащей:

A) электропроводящую композитную подложку, содержащую смоляную матрицу, армированную волокнами, и

B) отвержденный слой покрытия, электрофоретически нанесенного на по меньшей мере одну поверхность подложки, при этом отвержденный слой покрытия осажден из композиции отверждаемого электроосаждаемого покрытия, содержащей:

(1) смоляной компонент, содержащий катионную или анионную смолу с активным водородом, включающий акриловый, сложный полиэфирный, полиуретановый и/или полиэпоксидный полимер; и

(2) отвердитель.

Настоящее изобретение также относится к способу нанесения покрытия на пластмассовую электропроводящую подложку, включающему в себя электрофоретическое осаждение на подложке композиции отверждаемого электроосаждаемого покрытия, описанной выше, и нагревание подложки с нанесенным покрытием до температуры менее 250°F (121°С) в течение периода времени, достаточного для отверждения электроосажденного покрытия на подложке.

Подробное описание изобретения

Кроме любых рабочих примеров или тех случаев, когда указано иное, все числа, отражающие количества компонентов, условия реакции и тому подобное, использованные в описании и формуле изобретения, следует понимать как во всех случаях предваряемые термином «примерно». Соответственно, если не указано обратное, числовые параметры, приведенные в данном описании и в прилагаемой формуле изобретения, являются приблизительными и могут варьироваться в зависимости от желаемых свойств, получаемых в соответствии с настоящим изобретением. По самой крайней мере и не в качестве попытки ограничить применение доктрины эквивалентов к объему формулы изобретения, каждый числовой параметр должен рассматриваться, по меньшей мере, в свете указанного числа значащих цифр и с применением обычных методов округления.

Несмотря на то, что числовые диапазоны и параметры, определяющие в целом объем изобретения, являются приближенными, представленные в конкретных примерах числовые величины указаны настолько точно, насколько это возможно. Вместе с тем, любой числовой величине неизбежно присущи погрешности, являющиеся неизбежным результатом стандартного отклонения, имеющего место при соответствующих экспериментальных измерениях этой величины.

Кроме того, следует понимать, что любой числовой диапазон, приведенный в настоящем документе, предполагает включение всех поддиапазонов, попадающих в его пределы. Например, диапазон «от 1 до 10» предполагает включение всех поддиапазонов от (и, включая) указанной минимальной величины 1 до (и включая) указанной максимальной величины 10, то есть включающих минимальное значение, равное или большее 1, и максимальное значение, равное или меньшее 10.

Следует отметить, что используемые в данном описании и прилагаемой формуле изобретения формы единственного числа включают также и множественное число, если только ясно и недвусмысленно не будет приведено ограничение одним объектом.

Различные варианты осуществления и примеры настоящего изобретения, представленные в данном описании, в каждом случае следует понимать как не ограничивающие объем изобретения.

Используемые в приведенном ниже описании и в формуле изобретения следующие термины имеют значения, указанные ниже:

Под термином «полимер» подразумевается полимер, включающий гомополимеры и сополимеры, и олигомеры. Термин «композитный материал» обозначает сочетание двух или более различных материалов.

Термин «отверждаемый», как он использован, например, в связи с отверждаемой композицией, означает, что указанная композиция является полимеризуемой или сшиваемой посредством функциональных групп, например с помощью способов, которые включают без ограничения тепловое (в том числе отверждение при обычных условиях), каталитическое, электроннолучевое, химическое свободнорадикальное инициирование и/или фотоинициирование, например под воздействием ультрафиолетового света или другого актиничного излучения.

Термин «отверждение», «отвержденный» или аналогичные термины, используемые в связи с отвержденной или отверждаемой композицией, например «отвержденная композиция» некоторого конкретного описания, означает, что по меньшей мере часть полимеризуемых и/или сшиваемых компонентов, которые образуют отверждаемую композицию, полимеризована и/или сшита. Кроме того, отверждение полимеризуемой композиции относится к подверганию указанной композиции воздействию условий отверждения, в числе прочего таких как тепловое отверждение, приводящих к взаимодействию реакционноспособных функциональных групп композиции и приводящих к полимеризации и образованию полимеризата. Когда полимеризуемая композиция подвергается воздействию условий отверждения, после полимеризации и после того, как происходит реакция большинства реакционноспособных групп, скорость реакции остальных непрореагировавших реакционноспособных групп постепенно замедляется. Полимеризуемая композиция может подвергаться воздействию условий отверждения до тех пор, пока она по меньшей мере частично не будет отверждена. Термин «по меньшей мере частично отверждена» означает подвергание полимеризуемой композиции воздействию условий отверждения, при котором происходит реакция по меньшей мере части реакционноспособных групп композиции с образованием полимеризата. Полимеризуемая композиция может также подвергаться воздействию условий отверждения, в которых достигается по существу полное отверждение и в которых дополнительное отверждение не приводит к значительному улучшению в свойствах полимера, таких как твердость.

Термин «реакционноспособный» относится к функциональной группе, способной вступать в химическую реакцию с самой собой и/или другими функциональными группами, спонтанно или под воздействием тепла, или в присутствии катализатора, или с помощью любых других средств, известных специалистам в данной области.

Термин «по существу не содержит» в отношении материала означает, что композиция содержит только следы или несущественные количества данного материала, и что данный материал не содержится в количестве, достаточном, чтобы повлиять на свойства композиции.

Настоящее изобретение раскрывает подложки с нанесенным покрытием, содержащие электропроводящие подложки и слой покрытия, электрофоретически осажденный на по меньшей мере части поверхности подложки. Примеры подходящих подложек включают электропроводящие пластмассовые или композитные материалы. Такие подложки часто являются термочувствительными; при этом термочувствительная подложка может быть определена как любая подложка, в которой происходит изменение физических и/или химических свойств при воздействии определенной пороговой температуры, обычно в течение определенного периода времени. Для целей настоящего изобретения «термочувствительный» означает, что подложка обладает температурой допустимой деформации около 120°С, часто около 107°С.

Подходящие подложки включают эластомерные или пластмассовые подложки, такие как подложки, которые встречаются на автотранспортных средствах. Под «пластмассой» подразумевается любой из обычных термопластичных или термоотверждающихся синтетических непроводящих материалов, включающих термопластичные олефины, такие как полиэтилен и полипропилен, термопластичный уретан, поликарбонат, термоотверждающийся листовой формовочный материал, материал, перерабатываемый по способу реакционно-инжекционного формования, материалы на основе акрилонитрила, нейлон и тому подобное. Композитные подложки, содержащие смоляную матрицу, такую как одна или более из полипропилена, полибутилентерефталата, полистирола, полианилина, полипиррола, полиэпоксида, поли(метилметакрилата), полиуретана и поликарбоната, армированы волокнами, обычно ориентированными в виде нитей, многослойной пряжи, тканых листов или плетеных материалов. В конкретных вариантах осуществления волокна являются электропроводящими и включают по меньшей мере одно из перечисленного: волокна из нержавеющей стали, медные волокна, никелевые волокна, серебряные волокна, алюминиевые волокна, покрытое металлом стекловолокно и углеродное волокно. Композит может быть слоистым, но обычно волокна заключены в смоляную матрицу.

В дополнение к смоляной матрице, армированной волокнами, которые могут быть или могут не быть электропроводящими, электропроводящая композитная подложка может также содержать электропроводящий дисперсный наполнитель, распределенный по всей смоляной матрице. Примеры таких электропроводящих наполнителей включают частицы цинка, феррофосфора, вольфрама, углерода, никеля, алюминия, меди, железа, стали, дисульфида молибдена, оксида железа, легированного сурьмой диоксида титана, легированного никелем диоксида титана, графита, серебра и алюминия. Может использоваться один или несколько этих наполнителей.

Подложки чаще всего являются композитными или пластмассовыми наружными автомобильными подложками; в частности, частями кузова машин, такими как капоты, крышки, крылья, дверные панели, крыши, бамперы и тому подобное.

Перед осаждением любых обрабатывающих или покрывающих композиций на поверхность подложки, общепринятым, хотя и необязательным, является удаление посторонних веществ с поверхности с помощью тщательной очистки и обезжиривания поверхности. Такая очистка обычно проводится после формования подложки в форму для конечного использования. Поверхность подложки может быть очищена физическими или химическими способами, такими как механическая обработка поверхности или очистка/обезжиривание коммерчески доступными щелочными или кислотными очищающими средствами, которые хорошо известны специалистам, такими как метасиликат натрия и гидроксид натрия. Неограничивающим примером очищающего средства является CHEMKLEEN 163, - моющий состав на щелочной основе, коммерчески доступный от PPG Industries, Inc.

После стадии очистки подложка может быть промыта деионизированной водой или водным раствором ополаскивателей для удаления любых остатков. Подложку можно высушивать воздухом, например с помощью использования воздушного ножа, с помощью мгновенного испарения воды путем кратковременного воздействия на подложку высокой температуры (при условии, что температура не слишком высока, чтобы вызвать деформацию) или пропуская подложку между отжимными валками.

Подложка, на которую наносится композиция покрытия, может представлять собой исходную очищенную поверхность; она может быть предварительно обработана с помощью одной или более композиций для предварительной обработки и/или предварительно покрыта одной или несколькими композициями покрытия, грунтовками и т.д., нанесенными любым подходящим способом.

В некоторых вариантах осуществления электропроводящая композитная подложка содержит слой электропроводящего покрытия, осажденный на поверхности подложки. Такие слои покрытия обычно содержат электропроводящие пигменты. Примеры композиций, которые могут использоваться в качестве слоев электропроводящего покрытия, включают усиливающие адгезию композиции, например композиции, содержащие:

(a) галогенированный полиолефин;

(b) пленкообразующий полимер, отличный от полиолефина (а); и

(c) электропроводящий пигмент.

Подходящие усилители адгезии включают, например, хлорированные полиолефиновые усилители адгезии, такие как описанные в патентах US 4997882, 5319032 и 5397602, включенных в данное описание посредством ссылки во всей их полноте. Другие подходящие усиливающие адгезию покрытия описаны в патенте US 6001469 (композиция покрытия, содержащая насыщенный полигидроксилированный полидиеновый полимер, имеющий концевые гидроксильные группы), в патенте US 5863646 (композиция покрытия, содержащая смесь из насыщенного полигидроксилированного полидиенового полимера и хлорированного полиолефина) и в патенте US 5135984 (композиция покрытия, содержащая усиливающий адгезию материал, полученный с помощью реакции хлорированного полиолефина, ангидрида малеиновой кислоты, акрилового или метакрилового модифицированного гидрированного полибутадиена, содержащего по меньшей мере одну акрилоильную группу или метакрилоильную группу на одну молекулу, и органический пероксид), которые включены в настоящий документ посредством ссылки во всей их полноте.

Подходящие электропроводящие пигменты включают электропроводящие сажевые пигменты. Как правило, сажи могут являться любой одной или смесью саж, от саж, которые известны как высокопроводящие сажи, т.е. сажи с удельной поверхностью по методу БЭТ более 500 м2/г и числом адсорбции ДБФ (определяемым в соответствии с ASTM D2414-93) 200-600 мл/100 г, до саж с более низкими числами ДБФ порядка 30-120 мл/100 г, таких как с числами ДБФ 40-80 мл/100 г.

Примеры коммерчески доступных электропроводящих саж включают Cabot Monarch™ 1300, Cabot XC-72R, Black Pearls 2000 и Vulcan XC 72, продаваемые Cabot Corporation; Acheson Electrodag™ 230, продаваемая Acheson Colloids Co.; Columbian Raven™ 3500, продаваемая Columbian Carbon Co.; и Printex™ XE 2, Printex 200, Printex L и Printex L6, продаваемые DeGussa Corporation, Pigments Group. Подходящие сажи также включают высокоструктурированные сажевые частицы, такие как ацетиленовая сажа и сажа нефтяной печи. Конкретные примеры включают частицы сажи, имеющие размер частиц (d50) 100 нм или менее, удельную поверхность по азоту 10-5000 м2/г, скорость адсорбции ДБФ 50 см3/100 г или более и образующие 2% или менее газа десорбции при нагревании при 950°С.

Кроме того, могут использоваться электропроводящие кремнеземные пигменты. Примеры включают AEROSIL 200, продаваемый Japan Aerosil Co., Ltd., и SYLOID® 161, SYLOID® 244, SYLOID® 308, SYLOID® 404 и SYLOID® 978, все они доступны от Fuji Davison Co., Ltd.

Могут использоваться и другие электропроводящие пигменты, например металлические порошки, такие как алюминиевый, медный или из специальной стали, дисульфид молибдена, оксид железа, например черный железооксидный пигмент, легированный сурьмой диоксид титана и легированный никелем диоксид титана.

Также подходящими являются частицы, покрытые металлами, такими как кобальт, медь, никель, железо, олово, и их сочетаниями. Подходящие частицы, которые могут быть покрыты указанными выше металлами, включают частицы оксида алюминия, алюминия, сложного ароматического полиэфира, нитрида бора, хрома, графита, железа, молибдена, неодима/железа/бора, самария-кобальта, карбида кремния, нержавеющей стали, диборида титана, вольфрама, карбида вольфрама и диоксида циркония. Такие частицы с металлическим покрытием коммерчески доступны от Advanced Ceramics Corp.

Другие частицы с металлическим покрытием, которые могут использоваться в качестве электропроводящих пигментов, включают керамические микрошарики, рубленое стекловолокно, порошок и чешуйки графита, нитрид бора, чешуйки слюды, порошок и чешуйки меди, порошок и чешуйки никеля, алюминий с металлическим покрытием, таким как углеродное, медное, никелевое, палладиевое, кремниевое, серебряное и титановое покрытия. Эти частицы обычно покрывают металлом с помощью химических методов вакуумного осаждения с псевдоожиженным слоем. Такие частицы с металлическим покрытием коммерчески доступны от Powdermet, Inc. Могут использоваться смеси различных электропроводящих пигментов.

В одном варианте осуществления настоящего изобретения электропроводящий пигмент может быть выбран из по меньшей мере одного вещества из феррофосфора, цинка, вольфрама и их смесей. Проводящий пигмент обычно диспергируют в полимерном компоненте (компонентах) таким образом, что массовое отношение проводящего пигмента к полимеру в усиливающей адгезию композиции находится в пределах от 1,0 до 6,0:1. В другом варианте осуществления настоящего изобретения каждое вещество из цинка и феррофосфора используется по отдельности или в сочетании. В одном конкретном варианте осуществления цинк или феррофосфор применяется в качестве единственного проводящего пигмента. В альтернативном варианте осуществления настоящего изобретения используются смеси цинка и вольфрама. В случае его использования вольфрам обычно диспергируют в полимерном компоненте (компонентах) таким образом, что массовое отношение проводящего пигмента к полимеру в усиливающей адгезию композиции находится в пределах от 0,1 до 4,0:1, обычно в диапазоне от 0,75 до 1,25:1. При необходимости могут использоваться более высокие содержания вольфрама. Хотя предполагается, что более высокие диапазоны вольфрама также будут эффективны для целей настоящего изобретения, стоимость вольфрама может сделать использование высоких содержаний вольфрама непомерно дорогим для большинства применений.

Подходящие цинковые пигменты являются коммерчески доступными от ZINCOLI GmbH под товарным знаком ZINCOLIS® 620 или 520. Подходящие пигменты фосфида железа, называемого также феррофосфором, являются коммерчески доступными от Occidental Chemical Corporation под товарным знаком FERROPHOS™.

Другие примеры композиций, которые могут использоваться в качестве слоев электропроводящего покрытия на композитной подложке включают электропроводящие (например, свариваемые) грунтовочные композиции, например композиции, содержащие:

(A) смоляное связующее; и

(B) по меньшей мере один из электропроводящих пигментов, отмеченных выше, диспергированных в смоляном связующем; причем смоляное связующее (А) содержит (1) по меньшей мере один полимер, содержащий реакционноспособные функциональные группы, и (2) по меньшей мере один отвердитель, имеющий функциональные группы, способные реагировать с функциональными группами полимера (1).

Смоляное связующее электропроводящей грунтовочной композиции включает в себя полимер, содержащий функциональную группу, в котором функциональная группа способна реагировать с такими же или другими функциональными группами в смоляном связующем с образованием сшитого термоотвержденного покрытия во время отверждения. Примеры таких функциональных групп включают, без ограничения, гидроксильную, аминовую, карбаматную, карбоксильную, эпоксидную и мочевинную группы. Как правило, полимер, содержащий функциональную группу, включает эпоксисодержащие полимеры и фосфатированные эпоксисодержащие полимеры.

Подходящие эпоксисодержащие полимеры имеют по меньшей мере одну эпокси или оксирановую группу в молекуле, как, например, простые полиглицидиловые эфиры многоатомных спиртов. Подходящие простые полиглицидиловые эфиры многоатомных спиртов могут быть получены взаимодействием эпигалогидринов типа эпибромгидрина, дихлоргидрина и эпихлоргидрина с многоатомными спиртами, такими как двухатомные спирты, в присутствии щелочного катализатора конденсации и дегидрогалогенирования. Подходящий щелочной катализатор конденсации и дегидрогалогенирования включает гидроксид натрия или гидроксид калия.

Подходящие многоатомные спирты могут быть ароматическими, алифатическими или циклоалифатическими. Неограничивающие примеры подходящих ароматических многоатомных спиртов включают фенолы, которые предпочтительно являются по меньшей мере двухатомными фенолами. Другие подходящие ароматические многоатомные спирты включают дигидроксибензолы, например резорцин, пирокатехин и гидрохинон; бис-(4-гидроксифенил)-1,1-изобутан; 4,4-дигидроксибензофенон; бис-(4-гидроксифенил)-1,1-этан; бис-(2-гидроксифенил)метан; 1,5-гидроксинафталин; 4-изопропилиден-бис-(2,6-дибромфенол); 1,1,2,2-тетра(п-гидроксифенил)этан; 1,1,3-трис(п-гидроксифенил)пропан; новолачные смолы; бисфенол Ф, длинноцепочечные бисфенолы; и 2,2-бис(4-гидроксифенил)пропан, т.е. бисфенол А.

Неограничивающие примеры алифатических многоатомных спиртов включают гликоли, такие как этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2-пропиленгликоль, 1,4-бутиленгликоль, 2,3-бутиленгликоль, пентаметиленгликоль, полиоксиалкиленгликоль; полиолы, такие как сорбит, глицерин, 1,2,6-гексантриол, эритрит и триметилолпропан; и их смеси. Примером подходящего циклоалифатического спирта является циклогександиметанол.

В некоторых вариантах осуществления настоящего изобретения эпоксисодержащий полимер в электропроводящей грунтовке имеет по меньшей мере две эпоксигруппы на одну молекулу и ароматические или циклоалифатические функциональности, которые могут улучшать адгезию к металлической подложке. Кроме того, эпоксисодержащий полимер может иметь среднечисловую молекулярную массу («Mn»), находящуюся в диапазоне от 220 до 25000, определенную с помощью гельпроникающей хроматографии.

Подходящие эпоксисодержащие полимеры могут включать полимеры, которые описаны в патентах US №№5294265, 5306526 и 5653823, включенных в данное описание посредством ссылки. Другие подходящие содержащие эпоксидную группу материалы могут включать эпоксифункциональные акриловые полимеры, сложные глицидиловые эфиры карбоновых кислот и их смеси. Примеры подходящих коммерчески доступных эпоксисодержащих полимеров могут включать полимеры, доступные от Momentive Specialty Chemicals Inc. под товарным знаком EPON® (например, EPON® 836, EPON® 828, EPON® 1002F и EPON® 1004F).

Фосфатированные эпоксисодержащие полимеры обычно включают продукт реакции эпоксисодержащего полимера с соединением, содержащим группы фосфорной кислоты. Обычно получаемый продукт реакции содержит реакционноспособные функциональные группы.

Соединение, содержащее группы фосфорной кислоты, которое реагирует с эпоксисодержащим полимером, может включать фосфоновые кислоты, фосфористую кислоту, фосфорные кислоты (которые обычно применяются), включая супер- и поликислоты, и их смеси.

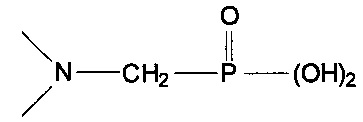

Примеры подходящих фосфоновых кислот включают кислоты, имеющие по меньшей мере одну группу следующей структуры:

где R представляет собой -С-, обычно СН2, и, как правило, O-СО-(СН2)2-. Неограничивающие примеры подходящих фосфоновых кислот включают 1-гидроксиэтилиден-1,1-дифосфоновую кислоту, метиленфосфоновые кислоты, и альфа-аминометиленфосфоновые кислоты, содержащие по меньшей мере одну группу структуры:

такие как (2-гидроксиэтил)аминобис (метиленфосфоновая) кислота, изопропиламинобис(метиленфосфоновая) кислота и другие аминометиленфосфоновые кислоты, описанные в патенте US №5034556, начиная от колонки 2, строка 52, до колонки 3, строка 43, который включен в настоящий документ посредством ссылки.

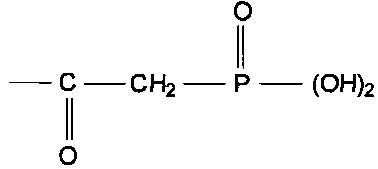

Другие подходящие фосфоновые кислоты включают альфа-карбоксиметиленфосфоновые кислоты, содержащие по меньшей мере одну группу структуры:

Неограничивающие примеры подходящих фосфоновых кислот могут включать бензиламинобис(метиленфосфоновую кислоту), кокоаминобис(метиленфосфоновую) кислоту, триэтилсилилпропиламино(метиленфосфоновую) кислоту и карбоксиэтилфосфоновую кислоту.

Эквивалентное отношение соединения, содержащего группы фосфорной кислоты, к эпоксисодержащему полимеру может находиться в пределах от 0,3 до 5,0:1, обычно от 0,5 до 3,5:1. Эпоксисодержащий полимер и соединение, содержащее группы фосфорной кислоты, могут приводиться в реакцию с помощью любого способа, известного специалистам.

Функциональные группы, связанные с продуктом реакции эпоксисодержащего полимера и соединения, содержащего группы фосфорной кислоты, представляют собой гидроксильные группы, в том числе кислые гидроксилы или гидроксильные группы и эпоксигруппы в зависимости от эквивалентного отношения соединения, содержащего группы фосфорной кислоты, к эпоксисодержащему полимеру.

Смоляное связующее электропроводящей грунтовки также может включать отвердитель, имеющий функциональные группы, которые способны вступать в реакцию с функциональными группами описанного выше продукта реакции. Отвердитель может быть выбран из по меньшей мере одного соединения из аминопластов, полиизоцианатов, в том числе блокированных изоцианатов, поликислот, металлорганических кислотно-функциональных материалов, полиаминов, полиамидов и смесей любых приведенных выше соединений, в зависимости от типа функциональных групп в продукте реакции.

Подходящие аминопласты могут быть получены в результате реакции конденсации формальдегида с амином или амидом. Неограничивающие примеры подходящих аминов или амидов включают меламин, мочевину и бензогуанамин.

Хотя наиболее распространенными являются продукты конденсации, получаемые в результате реакции спиртов и формальдегида с меламином, мочевиной или бензогуанамином, могут применяться конденсаты с другими аминами или амидами. Например, могут использоваться альдегидные конденсаты гликолурила, которые образуют высокоплавкий кристаллический продукт, подходящий для использования в порошковых покрытиях. Формальдегид является наиболее часто используемым альдегидом, но и другие альдегиды, такие как ацетальдегид, кротональдегид и бензальдегид, также могут использоваться.

Аминопласт может содержать иминовые и метилольные группы. В некоторых случаях по меньшей мере часть метилольных групп может быть этерифицирована спиртом для изменения способности к отверждению. Для данной цели может использоваться любой одноатомный спирт, такой как метанол, этанол, н-бутиловый спирт, изобутанол и гексанол. Неограничивающие примеры подходящих аминопластовых смол коммерчески доступны от Cytec Industries, Inc. под товарным знаком CYMEL® и от Solutia, Inc. под товарным знаком RESIMENE®. Конкретные примеры подходящих аминопластов включают CYMEL® 385 (для композиций на водной основе), иминофункциональные меламиноформальдегидные конденсаты CYMEL® 1158 и CYMEL® 303.

Другие отвердители, подходящие для использования в электропроводящих грунтовочных композициях, включают полиизоцианатные отвердители. Используемый в настоящем документе термин «полиизоцианат» подразумевает включение блокированных (или кэппированных) полиизоцианатов, а также неблокированных полиизоцианатов. Полиизоцианат может быть алифатическим, ароматическим полиизоцианатом, или их смесью. Хотя часто используются высшие полиизоцианат, такие как изоцианураты диизоцианатов, также могут применяться и диизоцианаты. Высшие полиизоцинанаты также могут применяться в сочетании с диизоцианатами. Также могут использоваться и изоцианатные форполимеры, например продукты реакции полиизоцианатов с полиолами. Могут использоваться смеси полиизоцианатных отвердителей.

Если полиизоцианат блокирован или кэппирован, любой подходящий алифатический, циклоалифатический или ароматический алкильный одноатомный спирт, известный специалистам, может использоваться в качестве кэппирующего агента для полиизоцианата. Другие подходящие кэппирующие агенты включают оксимы и лактамы. Другие подходящие отвердители включают блокированные полиизоцианатные соединения, такие как, например, трикарбамоилтриазиновые соединения, описанные подробно в патенте US №5084541, который включен в настоящий документ посредством ссылки.

Подходящие отвердители описаны в патенте US №4346143 в колонке 5, строки 45-62, и включают блокированные или неблокированные ди- или полиизоцианаты, такие как толуолдиизоцианат, блокированный капролактамом. Толуолдиизоцианат, блокированный капролактамом, является коммерчески доступным от Bayer Corporation в виде DESMODUR® BL 1265.

Подходящие поликислотные отвердители включают имеющие кислотные группы акриловые полимеры, полученные из этиленненасыщенного мономера, имеющего по меньшей мере одну группу карбоновой кислоты, и из по меньшей мере одного этиленненасыщенного мономера, который не содержит групп карбоновой кислоты. Такие кислотофункциональные акриловые полимеры могут характеризоваться кислотным числом в диапазоне от 30 до 150. Также могут использоваться и сложные полиэфиры, имеющие кислотную функциональную группу. Вышеуказанные поликислотные отвердители описаны более подробно в патенте US №4681811, во фрагменте от колонки 6, строка 45, до колонки 9, строка 54, который включен в настоящий документ посредством ссылки.

Подходящие металлоорганические комплексные материалы, которые могут использоваться в качестве отвердителей, включают стабилизированный раствор аммоний-цирконий-карбоната, коммерчески доступный от Magnesium Elektron, Inc. в виде ВАСОТЕ™ 20, стабилизированный аммоний-цирконий-карбонат, и сшивающий агент полимера на основе цинка, коммерчески доступный от Ultra Additives Inc. в виде ZINPLEX 15.

Неограничивающие примеры подходящих полиаминовых отвердителей включают первичные или вторичные диамины или полиамины, в которых радикалы, присоединенные к атомам азота, могут быть насыщенными или ненасыщенными, алифатическими, алициклическими, ароматическими, ароматически-замещенными алифатическими, алифатически-замещенными ароматическими и гетероциклическими. Неограничивающие примеры подходящих алифатических и алициклических диаминов включают 1,2-этилендиамин, 1,2-пропилендиамин, 1,8-октандиамин, изофорондиамин, пропан-2,2-циклогексиламин и тому подобное. Неограничивающие примеры подходящих ароматических диаминов включают фенилендиамины и толуолдиамины, например о-фенилендиамин и п-толилендиамин. Эти и другие подходящие полиамины подробно описаны в патенте US №4046729, во фрагменте от колонки 6, строка 61, до колонки 7, строка 26, который включен в настоящий документ посредством ссылки.

Подходящие смеси отвердителей также могут использоваться в электропроводящей грунтовке. Массовые проценты отвердителя обычно варьируются в диапазоне 5-60%, в расчете на общую массу смоляного связующего.

Слой покрытия В) на подложке с нанесенным покрытием по настоящему изобретению может быть электрофоретически осажден на одной или нескольких поверхностях электропроводящей подложки. В некоторых вариантах осуществления настоящего изобретения слой покрытия осаждают из композиции отверждаемого электроосаждаемого покрытия, содержащей:

(1) смоляной компонент, содержащий катионную или анионную смолу с активным водородом, включающий акриловый, сложный полиэфирный, полиуретановый и/или полиэпоксидный полимер; и

(2) отвердитель.

В анионных электроосаждаемых композициях покрытий, подходящие анионные смоляные компоненты (1) включают, например, фосфатированные эпоксидные смолы, которые способны к электроосаждению на аноде, в сочетании с аминопластовыми отвердителями (2), такими как один или более из раскрытых ниже. Другими примерами пленкообразующих смол (1), подходящих для использования в анионных электроосаждаемых композициях, являются растворяемые основаниями содержащие карбоновую кислоту полимеры, такие как продукт реакции или аддукт высыхающего масла или полувысыхающего сложного эфира жирной кислоты с дикарбоновой кислотой или ангидридом; и продукт реакции сложного эфира жирной кислоты, ненасыщенной кислоты или ангидрида и каких-либо дополнительных ненасыщенных модифицирующих веществ, которые далее будут введены в реакцию с полиолом. Также подходящими являются по меньшей мере частично нейтрализованные интерполимеры гидроксиалкильных сложных эфиров ненасыщенных карбоновых кислот, ненасыщенной карбоновой кислоты и по меньшей мере одного другого этиленненасыщенного мономера. Еще одна подходящая электроосаждаемая смола содержит алкид-аминопластовый носитель, т.е. носитель, содержащий алкидную смолу и аминоальдегидную смолу. Еще одна анионная электроосаждаемая смоляная композиция содержит смешанные сложные эфиры смоляного полиола. Такие композиции детально описаны в патенте US 3749657, от колонки 9, строки 1-75, до колонки 10, строки 1-13, который включен в настоящий документ посредством ссылки.

Приводимые в качестве примера фосфатированные эпоксидные смолы являются негелеобразными, и их обычно получают следующим образом. Эпоксисодержащий материал, такой как полиэпоксид, вводят в реакцию с какой-либо кислотой фосфора, такой как фосфорная кислота или какой-либо ее эквивалент. Полиэпоксидом может быть соединение или смесь соединений, имеющих более 1,0 эпоксигруппы на молекулу. В уровне техники известны различные полиэпоксиды. Примеры полиэпоксидов можно найти в руководстве Handbook of Ероху Resins, Lee and Neville, 1967, McGraw-Hill Book Company.

Одним из подходящих классов полиэпоксидов являются простые полиглицидиловые эфиры полифенолов, такие как бисфенол А. Их получают этерификацией полифенола эпихлоргидрином в присутствии щелочи. Фенольным соединением может быть 1,1-бис(4-гидроксифенил)этан, 2,2-бис(4-гидроксифенил)пропан, 1,1-бис(4-гидроксифенил)изобутан, 2,2-бис(4-гидрокси-трет-бутилфенил)пропан, бис(2-гидроксинафтил)метан, 1,5-дигидроксинафталин и 1,1-бис(4-гидрокси-3-аллилфенил)этан. Другой подходящий класс полиэпоксидов получают аналогичным образом из полифенольных смол.

Наряду с вышеописанными полиэпоксидами могут также использоваться получаемые ступенчатой полимеризацией полимеры, содержащие боковые эпоксигруппы. Эти полимеры получают сополимеризацией различных полимеризуемых этиленненасыщенных мономеров, из которых по меньшей мере один является эпоксисодержащим мономером, например глицидилакрилатом или глицидилметакрилатом.

Подходящий этиленненасыщенный мономер, который не содержит групп, проявляющих реакционную способность по отношению к эпоксигруппе, может использоваться здесь в качестве сомономера. Предпочтительные мономеры включают альфа-, бета-этиленненасыщенные мономеры, например сложные эфиры ненасыщенных карбоновых кислот и насыщенных спиртов, содержащих от 1 до примерно 8 атомов углерода, и моновиниловые ароматические мономеры, такие как стирол и винилтолуол.

Предпочтительные полиэпоксиды имеют эпоксидную эквивалентную массу примерно от 172 до 5000, и предпочтительно от 300 до 1000.

Наряду с полиэпоксидами, реакционная смесь может содержать мономерный моноэпоксид, такой как простые моноглицидиловые эфиры спиртов и фенолов, например простой фенилглицидиловый эфир, и сложные глицидиловые эфиры монокарбоновых кислот, например глицидилнеодеканоат.

Фосфорная кислота, которую вводят в реакцию с эпоксисодержащим материалом, может быть 100% ортофосфорной кислотой или водным раствором фосфорной кислоты, таким как 85% фосфорная кислота. В настоящем изобретении также могут использоваться и другие формы фосфорной кислоты, такие как суперфосфорная кислота, дифосфорная кислота и трифосфорная кислота. Также могут использоваться полимерные фосфорные кислоты или частичные ангидриды фосфорной кислоты. Как правило, используют водные фосфорные кислоты, представляющие собой примерно 70-90% и предпочтительно примерно 85% фосфорную кислоту.

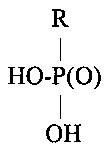

Наряду с фосфорной кислотой фосфоновые кислоты или фосфиновые кислоты также могут вступать в реакцию с эпоксисодержащим материалом. Примерами фосфоновых кислот являются органофосфоновые кислоты следующей структуры:

в которой R обозначает органический радикал, такой как радикалы, имеющие суммарно 1-30, например, 6-18 атомов углерода. R может быть алифатическим, ароматическим или смешанным алифатическим/ароматическим, и может быть незамещенным или замещенным углеводородом.

Примерами фосфиновых кислот являются органофосфиновые кислоты, имеющие структуру:

в которой каждый из R и R' независимо является водородом или органическим радикалом. Примерами таких радикалов являются радикалы, имеющие суммарно 1-30, например 6-18 атомов углерода. Органический компонент фосфиновой кислоты (R, R') может быть алифатическим, ароматическим или смешанным алифатическим/ароматическим. R и R' могут быть незамещенным углеводородом или замещенными углеводородом.

Типичными органофосфоновыми кислотами являются следующие: 3-аминопропилфосфоновая кислота, 4-метоксифенилфосфоновая кислота, бензилфосфоновая кислота, бутилфосфоновая кислота, карбоксиэтилфосфоновая кислота, дифенилфосфиновая кислота, додецилфосфоновая кислота, этилидендифосфоновая кислота, гептадецилфосфоновая кислота, метилбензилфосфиновая кислота, нафтилметилфосфиновая кислота, октадецилфосфоновая кислота, октилфосфоновая кислота, пентилфосфоновая кислота, метилфенилфосфиновая кислота, фенилфосфоновая кислота, стиролфосфоновая кислота, додецил-бис-1,12-фосфоновая кислота, поли(этиленгликоль)фосфоновая кислота.

Реакцию полиэпоксида с фосфорными кислотами обычно проводят в органическом растворителе смешиванием полиэпоксида со смесью фосфорной кислоты и органофосфоновой кислоты и/или органофосфиновой кислоты и нагреванием необязательно в присутствии катализатора, такого как ониевая соль, при повышенной температуре в течение 30-90 мин до завершения реакции. Относительные количества полиэпоксида и фосфорных кислот, которые вступают в реакцию друг с другом, являются следующими: на каждый эквивалент эпокси приходится от 0,1 до 0,8 моль фосфорной кислоты, и от 0,01 до 0,4 моль органофосфоновой и/или органофосфиновой кислоты, при этом молярное отношение фосфорной к органофосфоновой и/или органофосфиновой кислоте находится в пределах 1:0,01 до 0,5. Продукты реакции эпоксида с фосфорной кислотой имеют, как правило, кислотное число от 10 до 60, преимущественно от 15-50, в расчете на твердую фазу смолы.

Наряду с реакцией эпоксисодержащего материала со смесью фосфорной кислоты и органофосфоновой и/или органофосфиновой кислоты, полиэпоксид можно вводить в реакцию отдельно с фосфорной кислотой и по отдельности или вместе с органофосфоновой кислотой и с органофосфиновой кислотой. Затем различные продукты реакции могут быть объединены.

Особенно подходящими аминопластовыми смолами в качестве отвердителя (2) являются продукты конденсации альдегида, например формальдегида, ацетальдегида, кротонового альдегида и бензальдегида, с материалом, содержащим аминовую или амидную группу, таким как мочевина, меламин и бензогуанамин. Продукты, полученные в результате реакции спиртов и формальдегида с меламином, мочевиной и бензогуанамином, являются особенно предпочтительными. В присутствии фосфатированных эпоксидных смол аминопласты отверждаются при низких температурах.

Типичная катионная электроосаждаемая композиция включает смоляной компонент (1), имеющий катионную солевую группу, содержащую активный водород, который является электроосаждаемым на катоде. Подходящие акриловые полимеры, которые могут использоваться в качестве смолы, имеющей катионную солевую группу, содержащую активный водород, включают сополимеры одного или нескольких сложных алкиловых эфиров акриловой кислоты или метакриловой кислоты, необязательно вместе с одним или несколькими другими полимеризуемыми этиленненасыщенными мономерами. Подходящие сложные алкиловые эфиры акриловой кислоты или метакриловой кислоты включают метилметакрилат, этилметакрилат, бутилметакрилат, этилакрилат, бутилакрилат и 2-этилгексилакрилат. Подходящие другие сополимеризуемые этиленненасыщенные мономеры включают нитрилы, такие как акрилонитрил или метакрилонитрил, винилгалогениды и винилиденгалогениды, такие как винилхлорид и винилиденфторид, и сложные виниловые эфиры, такие как винилацетат. Могут использоваться этиленненасыщенные мономеры с кислотной и ангидридной функциональной группой, такие как акриловая кислота, метакриловая кислота или ее ангидрид, итаконовая кислота, малеиновая кислота или ее ангидрид, или фумаровая кислота. Также подходят мономеры с амидной функциональной группой, включающие акриламид, метакриламид, и N-алкилзамещенные (мет)акриламиды. Винилароматические соединения такие, как стирол и винилтолуол, также являются подходящими.

Функциональные группы, такие как гидроксильные и аминогруппы, могут вводиться в акриловый полимер с помощью функциональных мономеров, таких как гидроксиалкилакрилаты и метакрилаты или аминоалкилакрилаты и метакрилаты. Третичные аминогруппы (для конверсии в катионные солевые группы) могут вводиться в акриловый полимер с помощью диалкиламиноалкил(мет)акрилатных функциональных мономеров, таких как диметиламиноэтилметакрилат, диэтиламиноэтилметакрилат, дипропиламиноэтилметакрилат и тому подобное.

Эпоксидные функциональные группы (для конверсии в катионные солеобразующие группы) могут вводиться в акриловый полимер с помощью функциональных мономеров, таких как глицидилакрилат и метакрилат, 3,4-эпоксициклогексилметил(мет)акрилат, 2-(3,4-эпоксициклогексил)этил(мет)акрилат, или простой аллилглицидиловый эфир. В альтернативном варианте эпоксидные функциональные группы могут быть введены в акриловый полимер по реакции гидроксильных групп акрилового полимера с эпигалогидрином или дигалогидрином, такими как эпихлоргидрин или дихлоргидрин, в присутствии щелочи.

Акриловый полимер может быть получен традиционными методами инициируемой свободными радикалами полимеризации, такими как полимеризация в растворе или в эмульсии, известными в данной области техники, с использованием подходящих катализаторов, которые включают органические пероксиды и соединения типа азосоединений, и необязательно агентов передачи цепи, таких как димер альфа-метилстирола и третичный додецилмеркаптан.

Кроме акриловых полимеров смола, имеющая катионную солевую группу, содержащую активный водород, может быть сложным полиэфиром. Сложные полиэфиры могут быть получены известным способом с помощью конденсации многоатомных спиртов и поликарбоновых кислот. Подходящие многоатомные спирты включают, например, этиленгликоль, пропиленгликоль, бутиленгликоль, 1,6-гексиленгликоль, неопентилгликоль, диэтиленгликоль, глицерин, триметилолпропан и пентаэритрит.

Примеры подходящих поликарбоновых кислот, используемых для получения сложного полиэфира, включают янтарную кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, малеиновую кислоту, фумаровую кислоту, фталевую кислоту, тетрагидрофталевую кислоту, гексагидрофталевую кислоту и тримеллитиновую кислоту. Кроме вышеупомянутых поликарбоновых кислот могут использоваться функциональные эквиваленты кислот, такие как ангидриды, если они имеются, или низшие сложные алкиловые эфиры кислот, такие как сложные метиловые эфиры.

Сложные полиэфиры содержат часть свободных гидроксильных групп (что является результатом применения избытка многоатомного спирта и/или высших полиолов при получении сложного полиэфира), которые являются доступными для реакций сшивания.

Эпоксидные функциональные группы могут быть введены в сложный полиэфир по реакции гидроксильных групп сложного полиэфира с эпигалогидрином или дигалогидрином, такими как эпихлоргидрин или дихлоргидрин, в присутствии щелочи.

Алканоламины и диалканоламины могут использоваться в сочетании с полиолами при получении сложного полиэфира, и аминогруппы затем алкилируются с образованием третичных аминогрупп для конверсии в катионные солевые группы. Аналогичным образом, третичные амины, такие как N,N-диалкилалканоламины и N-алкилдиалканоламины, могут использоваться при получении сложного полиэфира. Примеры подходящих третичных аминов включают N-алкилдиалканоламины, описанные в патенте US №5483012, в колонке 3, строки 49-63. Подходящие сложные полиэфиры, используемые в способе настоящего изобретения, включают описанные в патенте US №3928157.

Полиуретаны также могут использоваться в качестве смолы, имеющей катионную солевую группу, содержащую активный водород. К полиуретанам, которые могут использоваться, относятся полимерные полиолы, которые получают по реакции сложных полиэфирполиолов или акриловых полиолов, таких как указанные выше, с полиизоцианатом, причем эквивалентное отношение OH/NCO должно превышать 1:1, чтобы в продукте реакции присутствовали свободные гидроксильные группы. Многоатомные спирты с меньшей длиной цепи, например те, которые, как указано выше, используются для получения сложного полиэфира, также могут применяться вместо или в сочетании с полимерными полиолами.

Органический полиизоцианат, используемый для получения полиуретанового полимера, часто является алифатическим полиизоцианатом. Подходящими являются диизоцианаты и/или высшие полиизоцианаты.

Примерами подходящих алифатических диизоцианатов являются прямоцепочечные алифатические диизоцианаты, такие как 1,4-тетраметилендиизоцианат и 1,6-гексаметилендиизоцианат. Также могут использоваться циклоалифатические диизоцианаты. Примеры включают изофорондиизоцианат и 4,4'-метилен-бис(циклогексилизоцианат). Примерами подходящих аралкильных диизоцианатов являются метаксилилендиизоцианат и α,α,α',α'-тетраметилметаксилилендиизоцианат.

Изоцианатные форполимеры, например, продукты реакции полиизоцианатов с полиолами, такими как неопентилгликоль и триметилолпропан, или с полимерными полиолами, такими как поликапролактондиолы и поликапролактонтриолы (эквивалентное отношение NCO/OH более 1) также могут использоваться при получении полиуретана.

Третичные амины с гидроксильной функциональной группой, такие как N,N-диалкилалканоламины и N-алкилдиалканоламины, могут использоваться совместно с другими полиолами при получении полиуретана. Примеры подходящих третичных аминов включают N-алкилдиалканоламины, описанные в патенте US №5483012, в колонке 3, строки 49-63.

Эпоксидные функциональные группы могут быть введены в полиуретан по реакции гидроксильных групп полиуретана с эпигалогидрином или дигалогидрином, такими как эпихлоргидрин или дихлоргидрин, в присутствии щелочи.

Подходящие полиэпоксидные полимеры для использования в качестве смолы, имеющей катионную солевую группу, содержащую активный водород, включают, например, полиэпоксид с удлиненной цепью, полученный с помощью совместной реакции полиэпоксида и содержащего полигидроксильную группу материала, такого как спиртовые материалы, содержащие гидроксильную группу, и фенольные материалы, содержащие гидроксильную группу, что приводит к удлинению цепи полиэпоксида или к увеличению его молекулярной массы.

Полиэпоксид с удлиненной цепью обычно получают с помощью совместной реакции полиэпоксида и материала, содержащего полигидроксильную группу, в «чистом виде» или в присутствии инертного органического растворителя, такого как кетон, включая метилизобутилкетон и метиламилкетон, ароматических соединений, таких как толуол и ксилол, и простых гликолевых эфиров, таких как простой диметиловый эфир диэтиленгликоля. Реакцию обычно проводят при температуре примерно 80-160°С в течение примерно 30-180 минут до получения смоляного продукта реакции, содержащего эпоксигруппы.

Эквивалентное отношение реагентов; т.е. эпокси к материалу, содержащему полигидроксильные группы, как правило, составляет от примерно 1,00:0,75 до 1,00:2,00.

В целом, эпоксидная эквивалентная масса полиэпоксида находится в диапазоне от 100 до примерно 2000, обычно от примерно 180 до 500. Эпоксидные соединения могут быть насыщенными или ненасыщенными, циклическими или ациклическими, алифатическими, алициклическими, ароматическими или гетероциклическими. Они могут содержать заместители, такие как галоген, гидроксил и простые эфирные группы.

Примерами полиэпоксидов являются полиэпоксиды с 1,2-эпоксидной эквивалентностью, превышающей 1 и обычно примерно 2, т.е. полиэпоксиды, которые имеют в среднем две эпоксидные группы на молекулу. Наиболее часто используемыми полиэпоксидами являются простые полиглицидиловые эфиры циклических полиолов, например простые полиглицидиловые эфиры многоатомных фенолов, таких как бисфенол А, резорцин, гидрохинон, бензолдиметанол, флороглюцин и катехин; или простые полиглицидиловые эфиры многоатомных спиртов, таких как алициклические полиолы, в частности циклоалифатические полиолы, такие как 1,2-циклогександиол, 1,4-циклогександиол, 2,2-бис-(4-гадроксициклогексил)пропан, 1,1-бис-(4-гидроксициклогексил)этан, 2-метил-1,1-бис-(4-гидроксициклогексил)пропан, 2,2-бис-(4-гидрокси-3-трет-бутилциклогексил)пропан, 1,3-бис(гидроксиметил)циклогексан и 1,2-бис(гидроксиметил)циклогексан. Примеры алифатических полиолов включают, в числе прочего, триметилпентандиол и неопентилгликоль.

Материалы, содержащие полигидроксильные группы, используемые для удлинения цепи или увеличения молекулярной массы полиэпоксида, могут дополнительно быть полимерными полиолами, такими как полиолы, описанные выше.

Полиэпоксиды могут, в альтернативном варианте, быть акриловыми полимерами, полученными с эпоксифункциональными мономерами, такими как глицидилакрилат, глицидилметакрилат, простой аллилглицидиловый эфир и простой металлилглицидиловый эфир. Сложные полиэфиры, полиуретаны или полиамиды, полученные с глицидиловыми спиртами или глицидиловыми аминами, или прореагировавшие с эпигалогидрином, также являются подходящими эпоксифункциональными смолами.

Смолы, используемые в катионной электроосаждаемой композиции, обычно имеют среднечисловые молекулярные массы, находящиеся в диапазоне от примерно 180 до 500, часто от примерно 186 до 350.

Катионная смола, используемая в электроосаждаемой композиции, содержит катионные солевые группы. Катионные солевые группы могут быть введены в смолу с помощью любых средств, известных в области техники, в зависимости от типа смолы и/или группы активного водорода, например с помощью подкисления третичных аминогрупп в смоле, как описано ниже, или с помощью реакции эпоксидных групп в смоле с образователем катионной солевой группы. Под «образователем катионной солевой группы» подразумевается материал, который способен реагировать с эпоксигруппами и который может быть подкислен до, во время или после реакции с эпоксигруппами с образованием катионных солевых групп. Примеры подходящих материалов включают амины, такие как первичные или вторичные амины, которые могут быть подкислены после реакции с эпоксигруппами с образованием аминовых солевых групп, или третичные амины, которые могут быть подкислены до реакции с эпоксигруппами и которые после реакции с эпоксигруппами образуют четвертичные аммониевые солевые группы. Примерами других образователей катионных солевых групп являются сульфиды, которые могут быть смешаны с кислотой перед реакцией с эпоксигруппами и образуют третичные сульфониевые солевые группы при последующей реакции с эпоксигруппами.

Когда амины используются в качестве образователей катионных солевых групп, часто применяются моноамины, и особенно подходят амины, содержащие гидроксильные группы. Полиамины могут использоваться, но это не рекомендуется из-за тенденции к гелированию смолы.

В типичном варианте осуществления изобретения смола, имеющая катионные солевые группы, содержит аминовые солевые группы, которые получают из амина, содержащего атом азота, к которому присоединена по меньшей мере одна, обычно две алкильные группы, содержащие гетероатом в бета-положении по отношению к атому азота. Гетероатом не является атомом углерода или водорода, но, как правило, представляет собой кислород, азот или серу.

Гидроксилсодержащие амины при использовании в качестве образователей катионных солевых групп могут наделять смолу аминогруппами, содержащими атом азота, к которому присоединена по меньшей мере одна алкильная группа, имеющая гетероатом в бета-положении по отношению к атому азота. Примерами гидроксилсодержащих аминов являются алканоламины, диалканоламины, алкилалканоламины и аралкилалканоламины, содержащие от 1 до 18 атомов углерода, обычно от 1 до 6 атомов углерода, в каждой из алканольных, алкильных и арильных групп. Конкретные примеры включают этаноламин, N-метилэтаноламин, диэтаноламин, N-фенилэтаноламин, N,N-диметилэтаноламин, N-метилдиэтаноламин, триэтаноламин и N-(2-гидроксиэтил)пиперазин.

Небольшие количества аминов, таких как моно-, ди- и триалкиламины и смешанные арилалкиламины, которые не содержат гидроксильных групп, или амины, замещенные другими группами, отличными от гидроксильных, которые не оказывают отрицательного влияния на реакцию между амином и эпокси, также могут использоваться, но их применение не является предпочтительным. Конкретные примеры включают этиламин, метилэтиламин, триэтиламин, N-бензилдиметиламин, дикокоамин и N,N-диметилциклогексиламин.

Реакция первичного и/или вторичного амина с эпоксигруппами полимера происходит при смешивании амина и полимера. Амин может быть добавлен к полимеру, или наоборот. Реакция может осуществляться в чистом виде или в присутствии подходящего растворителя, такого как метилизобутилкетон, ксилол или 1-метокси-2-пропанол. В большинстве случаев реакция является экзотермической, и может потребоваться охлаждение. Однако для ускорения реакции может применяться нагревание до умеренных температур в диапазоне примерно 50-150°С.

Функциональный полимер третичного амина (или продукт реакции первичного и/или вторичного амина и эпоксифункционального полимера) становится катионным и диспергируемым в воде в результате по меньшей мере частичной нейтрализации кислотой. Подходящие кислоты включают органические и неорганические кислоты, такие как муравьиная, уксусная, молочная, фосфорная, диметилолпропионовая и сульфаминовая кислоты. Молочная кислота используется наиболее часто. Степень нейтрализации может меняться в зависимости от получаемого в каждом конкретном случае продукта реакции. Однако достаточное количество кислоты должно быть использовано для диспергирования электроосаждаемой композиции в воде. Как правило, количество применяемой кислоты обеспечивает по меньшей мере 20% полной нейтрализации. Можно также использовать избыток кислоты, превышающий количество, которое требуется для 100% полной нейтрализации.

В реакции третичного амина с эпоксифункциональным полимером третичный амин может предварительно прореагировать с нейтрализующей кислотой с образованием соли амина, и затем уже соль амина может реагировать с полимером с образованием смолы, содержащей четвертичную солевую группу. Реакция проводится путем смешивания соли амина с полимером в воде. Как правило, вода присутствует в количестве, находящемся в диапазоне примерно 1,75-20% масс. в расчете на общее содержание твердых веществ в реакционной смеси.

В ходе образования смолы, содержащей четвертичные аммониевые солевые группы, температура реакции может варьироваться от самой низкой температуры, при которой может происходить реакция, обычно от комнатной температуры или температуры, несколько выше комнатной, до максимальной температуры примерно 100°С (при атмосферном давлении). При повышенном давлении могут применяться более высокие температуры реакции. Обычно температура реакции находится в диапазоне примерно от 60°С до 100°С.Могут использоваться растворители, такие как стерически блокированный сложный эфир, простой эфир или стерически блокированный кетон, но их применение не является необходимым.

В дополнение к описанным выше первичным, вторичным и третичным аминам, часть амина, прореагировавшего с полимером, может представлять собой кетимин полиамина, как описано в патенте US 4104147, от колонки 6, строка 23, до колонки 7, строка 23. Кетиминные группы расщепляются при диспергировании продукта реакции амина с эпоксидом в воде.

В дополнение к смолам, содержащим аминовые соли и четвертичные аммониевые солевые группы, катионные смолы, содержащие третичные сульфониевые группы, могут использоваться при образовании смолы, содержащей катионную солевую группу. Примеры таких смол и способ их получения описаны в патенте US 3793278, выданном DeBona, и US 3959106, выданном Bosso и др., которые включены в настоящий документ посредством ссылки.

Степень образования ионных солевых групп должна быть такой, чтобы при смешивании с водной средой и другими ингредиентами происходило образование устойчивой дисперсии электроосаждаемой композиции. Под «устойчивой дисперсией» имеется в виду дисперсия, которая не осаждается или легко диспергируется повторно в случае образования небольшого количества осадка. Более того, дисперсия должна иметь достаточный ионный характер, чтобы диспергированные частицы мигрировали и электролитически осаждались на катоде или аноде, в соответствии с необходимостью, при создании электрического потенциала между анодом и катодом, погруженными в водную дисперсию.

Как правило, катионная смола является негелеобразной и содержит примерно от 0,1 до 3,0, часто от 0,1 до 0,7 миллиэквивалентов катионных солевых групп на грамм твердой фазы смолы. Термин «негелеобразная» означает, что смола по существу не является сшитой, и до образования катионных солевых групп смола, при растворении в подходящем растворителе, обладает измеримой характеристической вязкостью. В противоположность этому, гелеобразная смола, имеющая по существу неограниченную молекулярную массу, будет иметь слишком высокую для измерения характеристическую вязкость.

Активный водород, связанный с катионной смолой, включает любой активный водород, вступающий в реакцию с изоцианатами в диапазоне температур примерно от 93°С до 204°С, обычно примерно от 121°С до 177°С. Как правило, активный водород включает гидроксильную и первичную и вторичную аминогруппы, включая смешанные группы, такие как гидроксильная и первичная аминогруппа. Как правило, смола будет иметь содержание активного водорода от примерно от 1,7 до 10 миллиэквивалентов, чаще примерно от 2,0 до 5 миллиэквивалентов активного водорода на грамм твердой фазы смолы.

Смола, содержащая катионную солевую группу, обычно содержится в электроосаждаемой композиции в количестве 50-90% масс., часто 55-75% масс., исходя из общей массы смолы, содержащей катионную солевую группу, и отвердителя.

Полиизоцианатный отвердитель (2), используемый в катионной электроосаждаемой композиции, является по меньшей мере частично кэппированным. Часто полиизоцианатным отвердителем является полностью кэппированный полиизоцианат, по существу не содержащий свободных изоцианатных групп. Полиизоцианат может быть алифатическим или ароматическим полиизоцианатом, или их смесью. Чаще всего используются диизоцианаты, хотя высшие полиизоцианаты могут использоваться вместо или в сочетании с диизоцианатами.

Примеры полиизоцианатов, подходящих для использования в качестве отвердителей, включают в себя все полиизоцианаты, описанные выше в качестве подходящих для использования при получении полиуретана. В частном варианте осуществления полиизоцианат является изофорондиизоцианатом, кэппированным триметилолпропаном и/или метилэтилкетоксимом.

Любой подходящий алифатический, циклоалифатический или ароматический алкильный моноспирт или фенольное соединение может использоваться в качестве кэппирующего агента для полиизоцианата, в том числе, например, низшие алифатические спирты, такие как метанол, этанол и н-бутанол; циклоалифатические спирты, такие как циклогексанол; ароматические алкиловые спирты, такие как фенилкарбинол и метилфенилкарбинол; и фенольные соединения, такие как сам фенол и замещенные фенолы, в которых заместители не влияют на операции нанесения покрытия, такие как крезол и нитрофенол. Простые гликолевые эфиры также могут использоваться в качестве кэппирующих агентов. Подходящие простые гликолевые эфиры включают этиленгликольбутиловый эфир, диэтиленгликольбутиловый эфир, этиленгликольметиловый эфир и пропиленгликольметиловый эфир.

Другие подходящие кэппирующие агенты включают оксимы, такие как метилэтилкетоксим, ацетоксим и циклогексаноноксим, лактамы, такие как эпсилон-капролактам, и амины, такие как дибутиламин.

Полиизоцианатный отвердитель (2) обычно содержится в катионной электроосаждаемой композиции в количестве 10-50% масс., часто 25-45% масс., исходя из общей массы смолы, содержащей катионную солевую группу, и отвердителя.

Композиция отверждаемого электроосаждаемого покрытия может дополнительно содержать необязательные ингредиенты, обычно используемые в таких композициях. Например, композиция может также содержать светостабилизатор на основе блокированного амина, предназначенный для придания устойчивости к УФ-деструкции. Такие светостабилизаторы на основе блокированных аминов включают светостабилизаторы, описанные в патенте US №5260135. В случае их применения, они содержатся в электроосаждаемой композиции в количестве 0,1-2% масс., исходя из общей массы твердой фазы смолы в электроосаждаемой композиции. Другие необязательные добавки, такие как поверхностно-активные вещества, смачивающие вещества или катализаторы, могут быть включены в композицию.

Катализаторы, подходящие для использования в катионной электроосаждаемой композиции, включают катализаторы, эффективные для взаимодействия изоцианатов с активным водородом, такие как любой из указанных выше.

Композиция электроосаждаемого покрытия может наноситься в виде светопропускающего прозрачного покрытия, в этом случае она не содержит каких-либо пигментов. В альтернативном варианте композиция покрытия может содержать красящие вещества, традиционно используемые в покрытиях поверхностей, что делает их полупрозрачными или непрозрачными. Используемый в настоящем документе термин «красящее вещество» означает любое вещество, которое придает окраску и/или другую непрозрачность и/или другой визуальный эффект композиции. Красящее вещество может быть добавлено в покрытие в любой подходящей форме, такой как дискретные частицы, дисперсии, растворы и/или хлопья. В покрытиях по настоящему изобретению может использоваться единственное красящее вещество или смесь из двух или более красящих веществ.

Примеры красящих веществ включают пигменты, красители и тонирующие вещества, такие как вещества, используемые в лакокрасочной промышленности и/или перечисленные Ассоциацией производителей сухих красок (DCMA), а также композиции, создающие специальный эффект, делающие композицию покрытия полупрозрачной или непрозрачной. Красящее вещество может включать, например, тонко измельченный твердый порошок, который является нерастворимым, но смачиваемым в условиях использования. Красящее вещество может быть органическим или неорганическим и может быть агломерированным или неагломерированным. Красящие вещества могут вводиться в покрытия путем размола или простого смешивания. Красящие вещества могут вводиться в покрытие путем размола при помощи устройства для размола, такого как устройство для размола акриловой краски, использование которого известно специалисту.

Примеры пигментов и/или композиций пигментов включают, без ограничения: карбазолдиоксазиновой сырой пигмент, азо, моноазо, дисазо, нафтол AS, солевой тип (краплаки), бензинмидазолон, конденсат, комплексы металлов, изоиндолиноновые, изоиндолиновые и полициклические фталоцианиновые, хинакридоновые, периленовые, периноновые, дикетопирроло пирроловые, тиоиндиговые, антрахиноновые, индантроновые, антрапиримидиновые, флавантроновые, пирантроновые, антантроновые, диоксазиновые, триарилкарбониевые, хинофталоновые пигменты, дикетопирроло пирроловый красный («DPPBO красный»), диоксид титана, сажу и их смеси. Термины «пигмент» и «окрашенный наполнитель» могут использоваться взаимозаменяемо.

Примеры красителей включают, без ограничения, красители на основе растворителя и/или воды, такие как кислотные красители, азокрасители, основные красители, прямые красители, дисперсные красители, реактивные красители, красители, растворимые в органических средах, сернистые красители, протравные красители, например ванадат висмута, антрахиноновый, периленовый, алюминиевый, хинакридоновый, тиазоловый, тиазиновый, азо, индигоидный, нитро, нитрозо, оксазиновый, фталоцианиновый, хинолиновый, стильбеновый и трифенилметановый красители.

Примеры тонирующих веществ включают, без ограничения: пигменты, диспергированные в носителях на водной основе или носителях, смешиваемых с водой, такие как AQUA-CHEM 896, коммерчески доступный от компании Degussa, Inc., CHARISMA COLORANTS и MAXITONER INDUSTRIAL COLORANTS, коммерчески доступные в подразделении Accurate Dispersions компании Eastman Chemical, Inc.

Как отмечено выше, красящее вещество может находиться в форме дисперсии, включающей, без ограничения, дисперсию наночастиц. Дисперсии наночастиц могут включать одно или более из высокодиспергированных красящих веществ в форме наночастиц и/или частиц красящего вещества, которые производят желаемую видимую окраску и/или непрозрачность, и/или визуальный эффект. Дисперсии наночастиц могут включать красящие вещества, такие как пигменты или красители, имеющие размер частицы менее 150 нм, как, например, менее 70 нм или менее 30 нм. Наночастицы могут быть получены измельчением готовых органических или неорганических пигментов с помощью абразивного материала, имеющего размер частиц менее 0,5 мм. Примеры дисперсий наночастиц и способов их получения описаны в патенте US 6875800 В2, который включен в настоящее описание посредством ссылки. Дисперсии наночастиц также могут быть получены и в результате кристаллизации, осаждения, газофазной конденсации и химического истирания (т.е. частичного растворения). Для снижения повторной агломерации наночастиц в покрытии может использоваться дисперсия наночастиц, покрытых смолой. Употребляемый в настоящем документе термин «дисперсия наночастиц, покрытых смолой» относится к непрерывной фазе, в которой диспергированы дискретные «композитные микрочастицы», которые включают наночастицу и покрытие из смолы на наночастице. Примеры дисперсий покрытых смолой наночастиц и способы их получения описаны в заявке на патент США №10/876031, поданной 24 июня 2004, которая включена в данное описание посредством ссылки, и в предварительной заявке на патент США №60/482167, поданной 24 июня 2003, которая также включена в данное описание посредством ссылки.

Примеры создающих специальные эффекты композиций, которые могут использоваться в композиции покрытия, включают пигменты и/или композиции, создающие один или несколько визуальных эффектов, таких как отражение, перламутровый эффект, металлический блеск, фосфоресценция, флюоресценция, фотохромизм, светочувствительность, термохромизм, гониохромизм и/или изменение цвета. Композиции, создающие дополнительные специальные эффекты, могут обеспечивать и другие воспринимаемые свойства, такие как отражательная способность, непрозрачность или текстура. В неограничивающем варианте осуществления создающие специальные эффекты композиции могут обеспечивать такой цветовой сдвиг, что цвет покрытия будет меняться, когда покрытие рассматривают под различными углами. Примеры композиций для создания цветовых эффектов описаны в патенте US №6894086, включенном в настоящее описание посредством ссылки. Композиции с дополнительными цветовыми эффектами могут включать в себя прозрачную слюду с покрытием и/или синтетическую слюду, слюду с покрытием, оксид алюминия с покрытием, прозрачный жидкокристаллический пигмент, жидкокристаллическое покрытие и/или любую композицию, у которой интерференция возникает в результате перепада показателя преломления внутри материала, но не в результате разницы в показателе преломления между поверхностью материала и воздухом.

В некоторых неограничивающих вариантах осуществления светочувствительная и/или фотохромная композиция, цвет которой обратимо изменяется под действием одного или нескольких источников света, может использоваться в покрытии по настоящему изобретению. Фотохромные и/или светочувствительные композиции можно активировать воздействием излучения определенной длины волны. В возбужденном состоянии композиции ее молекулярная структура изменяется, и эта измененная структура демонстрирует новый цвет, отличающийся от первоначального цвета композиции. При прекращении облучения фотохромная и/или светочувствительная композиция может вернуться в состояние покоя, в котором первоначальный цвет композиции возвращается. В одном неограничивающем варианте осуществления фотохромная и/или светочувствительная композиция может быть бесцветной в невозбужденном состоянии и окрашенной в возбужденном состоянии. Полное изменение цвета может проявиться за время от миллисекунд до нескольких минут, как, например, от 20 с до 60 с. Пример фотохромных и/или светочувствительных композиций включает фотохромные красители.

В некоторых вариантах осуществления светочувствительная композиция и/или фотохромная композиция может быть связана и/или по меньшей мере частично соединена, например ковалентными связями, с полимером и/или полимерными материалами полимеризуемого компонента. В отличие от некоторых покрытий, в которых светочувствительная композиция может мигрировать из покрытия и кристаллизоваться в подложке, светочувствительная композиция и/или фотохромная композиция, ассоциированная и/или по меньшей мере частично связанная с полимером и/или полимеризуемым компонентом, в соответствии с неограничивающим вариантом осуществления настоящего изобретения характеризуется минимальной миграцией из покрытия. Примеры светочувствительных композиций и/или фотохромных композиций и способов их изготовления описаны в заявке на патент США №10/892919, поданной 16 июля 2004 года и включенной в настоящее описание посредством ссылки.

В целом, красящее вещество может присутствовать в композиции электроосаждаемого покрытия в любом количестве, достаточном для придания желаемого свойства, визуального и/или цветового эффекта. Красящее вещество может составлять от 1 до 65% масс. настоящих композиций, например от 3 до 40% масс., или от 5 до 35% масс., при этом массовые проценты приводятся, исходя из общей массы композиций.

Электроосаждаемые композиции обычно готовят в ваннах для электроосаждения, разбавленные водой. Композиция, используемая в качестве ванны для электроосаждения в способе по настоящему изобретению, имеет содержание твердой фазы смолы обычно в пределах примерно от 5 до 30% масс., часто от 10 до 30% масс., или от 5 до 25% масс. в расчете на общую массу композиции ванны для электроосаждения.

Кроме воды, водная среда ванны для электроосаждения может содержать коалесцирующий растворитель. Подходящие коалесцирующие растворители включают углеводороды, спирты, сложные эфиры, простые эфиры и кетоны. Наиболее распространенные коалесцирующие растворители включают спирты, полиолы и кетоны. Конкретные коалесцирующие растворители включают изопропанол, бутанол, 2-этилгексанол, изофорон, 2-метоксипентанон, этилен- и пропиленгликоль и простые моноэтиловые, монобутиловые и моногексиловые эфиры этиленгликоля. В случае применения количество коалесцирующего растворителя обычно составляет примерно от 0,01 до 25% масс., часто от примерно 0,05 до примерно 5% масс., исходя из общей массы водной среды.

Композиция отверждаемого электроосаждаемого покрытия может быть получена с помощью следующего способа:

(1) объединение ионного смоляного компонента (i), как описано выше, с отвердителем (ii) с образованием реакционноспособной смеси;

(2) добавление каталитической композиции по мере необходимости к реакционноспособной смеси; и

(3) разбавление реакционноспособной смеси водой до содержания твердой фазы от 10 до 30% масс., исходя из общей массы реакционноспособной смеси.

В некоторых вариантах осуществления настоящего изобретения после разбавления реакционноспособной смеси водой до содержания твердой фазы до 30% масс., часть (обычно 20% масс.) реакционноспособной смеси может быть удалена с помощью ультрафильтрации и заменена деионизированной водой.

Перед любой обработкой или электроосаждением подложка необязательно может быть сформована в продукт производства.

В процессе электроосаждения покрываемую электропроводящую подложку, служащую в качестве электрода, и электропроводящий противоэлектрод приводят в контакт с ионной электроосаждаемой композицией. При пропускании электрического тока между электродом и противоэлектродом, когда они находятся в контакте с электроосаждаемой композицией, на электропроводящей подложке, по существу непрерывно, будет осаждаться плотно прилегающая пленка электроосаждаемой композиции.

Электроосаждение обычно осуществляют при постоянном напряжении в диапазоне от примерно 1 вольта до нескольких тысяч вольт, обычно от 50 до 500 В. Плотность тока обычно составляет от примерно 1,0 до 15 ампер на квадратный фут (от 10,8 до 161,5 А/м2) и имеет тенденцию быстро понижаться во время процесса электроосаждения, указывая на образование непрерывной самоизолирующей пленки.

После электроосаждения подложку с нанесенным покрытием часто нагревают для отверждения осажденной композиции. Операцию нагревания или отверждения часто выполняют при температуре менее 250°F (121,1°С), часто менее 225°F (107,2°С) в течение периода времени, достаточного для осуществления отверждения композиции, обычно находящегося в диапазоне от 10 до 60 минут. Толщина получаемой пленки обычно составляет примерно от 10 до 50 мкм.

В некоторых вариантах осуществления настоящего изобретения, в частности, когда подложка является частью кузова автомобиля, подложка с нанесенным покрытием может дополнительно содержать слой грунтовочного покрытия, нанесенного на поверхность подложки после нанесения и отверждения композиции электроосаждаемого покрытия, после чего следуют один или несколько верхних слоев покрытия. Слой грунтовочного покрытия и верхние слои покрытия могут состоять из любой композиции покрытия, известной в данной области техники; в автомобилестроении покрытия обычно являются отверждаемыми композициями. Покрытия могут содержать смоляное связующее и пигмент, и/или другое красящее вещество, а также необязательные добавки, хорошо известные в области композиций покрытий. Неограничивающими примерами смоляных связующих являются акриловые полимеры, сложные полиэфиры, алкидные смолы и полиуретаны.

Приведенные далее примеры предназначены для иллюстрации различных вариантов осуществления изобретения и не должны рассматриваться как ограничивающие изобретение каким бы то ни было образом.

Пример

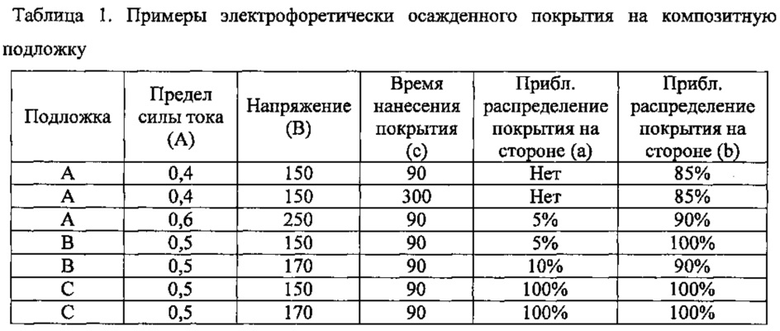

Данный пример иллюстрирует получение и нанесение электрофоретически осаждаемого покрытия на композитные подложки.

Подложка являлась композитом углеродного волокна, изготовленным из тканого мата углеродного волокна и эпоксидной смолы. Плоские композитные панели имели толщину примерно 1 мм и разрезались на панели 4,5×4 дюйма (11,4×10,2 см). Измеренное сопротивление композитной панели находилось в диапазоне 109-1011 Ом/квадрат на стороне (а) и 100-103 Ом/квадрат на стороне (b). Оценивали получение трех подложек: (А) композитной панели, (В) композитной панели с нанесенным распылением водорастворимым проводящим усилителем адгезии, и (С) композитной панели с нанесенным распылением органорастворимым проводящим усилителем адгезии.

Подложки В и С получали сначала очисткой композитных панелей с помощью SXA330, коммерчески доступного от PPG Industries, Inc. После этого проводящий усилитель адгезии, MWPH3900 (подложка В) или MPP4100G (подложка С), соответственно, водорастворимый или органорастворимый (оба коммерчески доступны от PPG Industries, Inc.), наносили распылением на одну сторону панели в 4 покрытия с 3-5 минутным высушиванием при температуре окружающей среды между покрытиями, с помощью пистолета-распылителя DeVilbiss GTi HVLP с 1,4 мм насадкой. Затем панель подвергали горячему высушиванию в течение 5 мин при 60°С. После этого покрывали таким же образом другую сторону, так что обе стороны панели были покрытыми.

AEROCRON, электрофоретически осаждаемое покрытие, доступное от PPG Industries, Inc., помещали в пластиковый контейнер, снабженный магнитной мешалкой и змеевиком нагревания/охлаждения из нержавеющей стали, который также служил в качестве катода для процесса электроосаждения. Ванну для нанесения покрытия поддерживали при 75°F (24°С). Описанные выше подложки погружали на 4 дюйма (10,2 см) в ванну для покрытия, в которой приложенное напряжение, сила тока и время нанесения покрытия менялись, как резюмировано в таблице 1 ниже. После нанесения покрытия панели промывали струей деионизированной воды и оставляли высушиваться в течение 10 минут. После этого панели с покрытием подвергали горячему высушиванию в течение 30 минут в электропечи с продуванием воздуха, установленной на 200°F (93°С).

Как можно видеть в таблице 1, все варианты имели полное или почти полное покрытие по меньшей мере одной рассматриваемой стороны подложки. Кроме того, электрофоретическое нанесение покрытия усиливалось за счет увеличения силы тока и напряжения и в большей степени за счет наличия дополнительного проводящего слоя покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, ХАРАКТЕРИЗУЮЩАЯСЯ УЛУЧШЕННЫМ ПРОТИВОДЕЙСТВИЕМ ОБРАЗОВАНИЮ КРАТЕРОВ | 2017 |

|

RU2709432C1 |

| КОМПОЗИЦИЯ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, ХАРАКТЕРИЗУЮЩАЯСЯ УЛУЧШЕННЫМ ПРОТИВОДЕЙСТВИЕМ ОБРАЗОВАНИЮ КРАТЕРОВ | 2017 |

|

RU2714189C1 |

| ФЕНОЛЬНАЯ ДОБАВКА ДЛЯ КОМПОЗИЦИИ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, СОДЕРЖАЩЕЙ ЦИКЛИЧЕСКИЙ ГУАНИДИН | 2014 |

|

RU2628379C2 |

| ПОКРЫТИЯ, ИМЕЮЩИЕ ВНЕШНИЙ ВИД, ПРИСУЩИЙ ПОКРЫТИЯМ TRI-COAT, СООТВЕТСТВУЮЩИЕ СПОСОБЫ НАНЕСЕНИЯ ПОКРЫТИЯ И ПОДЛОЖКИ | 2014 |

|

RU2621778C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ УСТОЙЧИВОЙ ВОДНОЙ ДИСПЕРСИИ И КОМПОЗИЦИИ ДЛЯ ЭЛЕКТРООСАЖДАЕМЫХ ПОКРЫТИЙ | 2006 |

|

RU2418831C2 |

| СПОСОБ УЛУЧШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ | 2019 |

|

RU2768453C1 |

| КОМПОЗИЦИИ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ | 2018 |

|

RU2760839C2 |

| КОМПОЗИЦИИ НИЗКОТЕМПЕРАТУРНЫХ ОТВЕРЖДАЕМЫХ ПОКРЫТИЙ | 2018 |

|

RU2730918C1 |

| ВОДНО-СМОЛЯНЫЕ ДИСПЕРСИИ, ВКЛЮЧАЮЩИЕ АМИДИНОВЫЙ КОМПЛЕКС ЦИНКА (II), И СПОСОБ ИХ ПРОИЗВОДСТВА | 2013 |

|

RU2610278C2 |

| СПОСОБ ПАССИВИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОДЛОЖЕК И СООТВЕТСТВУЮЩИЕ МЕТАЛЛИЧЕСКИЕ ПОДЛОЖКИ С ПОКРЫТИЕМ | 2009 |

|

RU2486286C2 |

Изобретение относится к подложке с нанесенным покрытием, содержащей: А) электропроводящую композитную подложку, содержащую смоляную матрицу, армированную волокнами, и В) отвержденный слой покрытия, электрофоретически нанесенного на по меньшей мере часть поверхности подложки, при этом отвержденный слой покрытия осажден из композиции отверждаемого электроосаждаемого покрытия, содержащей: (1) смоляной компонент, содержащий катионную или анионную смолу с активным водородом, включающий акриловый, сложный полиэфирный, полиуретановый и/или полиэпоксидный полимер; и (2) отвердитель. Изобретение также относится к способу нанесения покрытия на пластмассовую электропроводящую подложку, включающему в себя электрофоретическое осаждение на подложке композиции отверждаемого электроосаждаемого покрытия, описанной выше, и нагревание подложки с нанесенным покрытием до температуры менее 250°F в течение периода времени, достаточного для отверждения электроосажденного покрытия на подложке. 2 н. и 18 з.п. ф-лы, 1 табл.

1. Подложка с нанесенным покрытием, содержащая:

A) электропроводящую композитную подложку, содержащую смоляную матрицу, армированную волокнами, и

B) отвержденный слой покрытия, электрофоретически нанесенного на по меньшей мере часть поверхности подложки, при этом отвержденный слой покрытия осажден из композиции отверждаемого электроосаждаемого покрытия, содержащей: