ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к амортизатору, который обеспечивает возможность создания штоком поршня демпфирующей силы посредством управления выходным потоком жидкости со стороны сжатия в цилиндрической камере благодаря перемещению поршня в цилиндрической камере и который поглощает механическое ударное воздействие, прилагаемое к штоку поршня, посредством демпфирующей силы.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Амортизатор, который ранее хорошо известен из документа 1 (публикация не рассмотренной японской заявки на полезную модель с регистрационным №S62-194946), или подобный ему амортизатор обеспечивают цилиндрической камерой в трубе, при этом цилиндрическая камера заключает в себе жидкость, поршень, разделяющий цилиндрическую камеру на две камеры, и шток поршня, один конец которого соединяют с поршнем, а другой его конец выходит из трубы, причем амортизатор обеспечивает возможность создания штоком поршня демпфирующей силы посредством управления выходным потоком вязкой жидкости со стороны сжатия в цилиндрической камере вследствие скольжения поршня в цилиндрической камере.

То, что описано в документе 1 в качестве известного уровня техники, относится к амортизатору, который управляет выходным потоком жидкости со стороны сжатия в цилиндрической камере вследствие перемещения поршня, при этом цилиндр, уплотненный с одного конца, сконструирован с двойными стенками, большое количество сквозных отверстий, расположенных на поверхности внутренней стенки цилиндра, сформировано с заданным шагом в направлении по оси цилиндра, а вязкая текучая среда, которая создает препятствие, когда поршень перемещается во внутреннем цилиндре в его осевом направлении, может течь наружу из внутреннего цилиндра через сквозные отверстия.

Далее, то, что описано в документе 1 в качестве изобретения, заключается в том, что внутренняя труба расположена внутри наружной трубы с заданным зазором, при этом вязкая жидкость заключена в камере для жидкости между обеими трубами и в цилиндрической камере во внутренней трубе, при этом в соединительном канале, соединяющем камеру для жидкости и цилиндрическую камеру, установлен дроссельный клапан, и, кроме того, площадь поперечного сечения канала для прохождения потока между внешней периферией поршня и внутренней периферией внутренней трубы постепенно становится меньше в направлении, в котором вталкивают поршень, посредством выполнения внутренней периферии внутренней трубы конусной, так чтобы происходило постепенное уменьшение ее внутреннего диаметра в направлении, в котором вталкивают поршень.

Однако этот тип амортизатора, который способен управлять количеством жидкости, вытекающей в зависимости от хода поршня, имеет такую конструкцию, что жидкость, выпускаемая со стороны сжатия в цилиндрической камере, когда шток поршня перемещается в направлении вталкивания вследствие механического ударного воздействия, прилагаемого к штоку поршня, будет перенесена между внутренней трубой и наружной трубой, поэтому цилиндрическая труба должна быть сконструирована с двойными стенками, что приводит к проблеме, заключающейся в том, что некоторые детали становятся большими, а конструкция становится усложненной. Кроме того, когда на внутренней периферии внутренней трубы обеспечена сужающаяся часть, точность формирования сужающейся поверхности оказывает значительное влияние на площадь поперечного сечения пути прохождения потока, определяемую зазором между внешней периферией поршня и внутренней периферией внутренней трубы, так что в этом случае возникает проблема, заключающаяся не только в необходимости высокой точности изготовления сужающейся поверхности, но и в трудности точного управления демпфирующей силой, прилагаемой к штоку поршня.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема согласно настоящему изобретению заключается в том, что в амортизаторе, имеющем площадь поперечного сечения канала для прохождения потока между внешней периферией поршня и внутренней периферией трубы, эта площадь поперечного сечения постепенно уменьшается в направлении, в котором вталкивают поршень, для линейного увеличения нагрузки, прилагаемой к текучей среде, проходящей между внешней периферией поршня и внутренней периферией цилиндрической камеры, фактически пропорционально ходу штока поршня в направлении толкающего воздействия посредством простого процесса создания демпфирующей канавки на внутренней периферии трубы, и для возможности точного управления демпфирующей силой, прилагаемой к штоку поршня.

Чтобы решить вышеупомянутую проблему, в настоящем изобретении создан амортизатор, включающий в себя цилиндрическую камеру, формируемую в трубе и заполняемую жидкостью, поршень, расположенный в цилиндрической камере таким образом, чтобы он мог быть свободно перемещен в направлении вдоль осевой линии цилиндрической камеры, шток поршня, один конец которого соединяем с поршнем, а другой его конец выходит из трубы, и аккумулятор, обеспечивающий возможность создания штоком поршня демпфирующей силы посредством захождения жидкости со стороны сжатия в цилиндрической камере, когда шток поршня вталкивают в трубу ударным воздействием и смещают поршень.

На внутренней периферии цилиндрической камеры образован один виток спиральной демпфирующей канавки, наклоненной относительно осевой линии так, чтобы она проходила в пределах диапазона хода поршня, при этом ширина демпфирующей канавки постоянна по всей ее длине, глубина демпфирующей канавки постепенно уменьшается вдоль спирали в направлении, в котором вталкивают поршень, а длина поршня в направлении вдоль осевой линии задана меньшей, чем шаг демпфирующей канавки.

Согласно описанному выше амортизатору, выполненному в соответствии с настоящим изобретением, становится возможным линейно увеличивать нагрузку, прилагаемую к текучей среде, проходящей между внешней периферией поршня и внутренней периферией цилиндрической камеры, фактически пропорционально ходу штока поршня в направлении толкающего воздействия посредством относительно простого процесса формирования одного витка спиральной демпфирующей канавки, глубина которой постепенно уменьшается, на внутренней периферии трубы, и возможности приложения к штоку поршня точно контролируемой демпфирующей силы.

В настоящем изобретении предпочтительно, чтобы ширина демпфирующей канавки вдоль осевой линии была выполнена фактически равной или большей длины поршня, а также, чтобы донная стенка демпфирующей канавки была плоской.

В настоящем изобретении один шаг демпфирующей канавки может быть образован в диапазоне хода поршня, при этом поршень можно удерживать у конца штока в плавающем состоянии.

В настоящем изобретении предпочтительно, чтобы наружный конец цилиндрической камеры, служащий для придания направления штоку в цилиндрической камере, был соединен с камерой, которая образует аккумулятор, причем эту камеру внутри обеспечивают податливо сжимаемым и расширяемым упругим элементом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

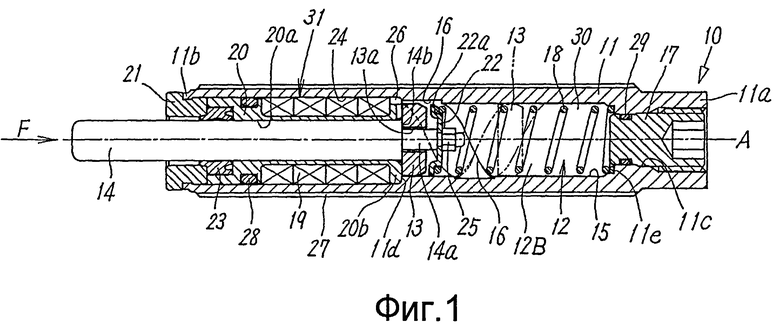

На фиг.1 представлен вид в вертикальном поперечном сечении амортизатора согласно настоящему изобретению.

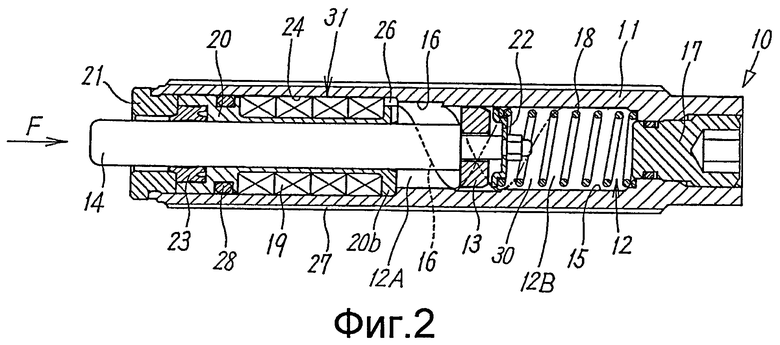

На фиг.2 представлен вид в вертикальном поперечном сечении представленного выше амортизатора в состоянии, когда он поглощает ударное воздействие.

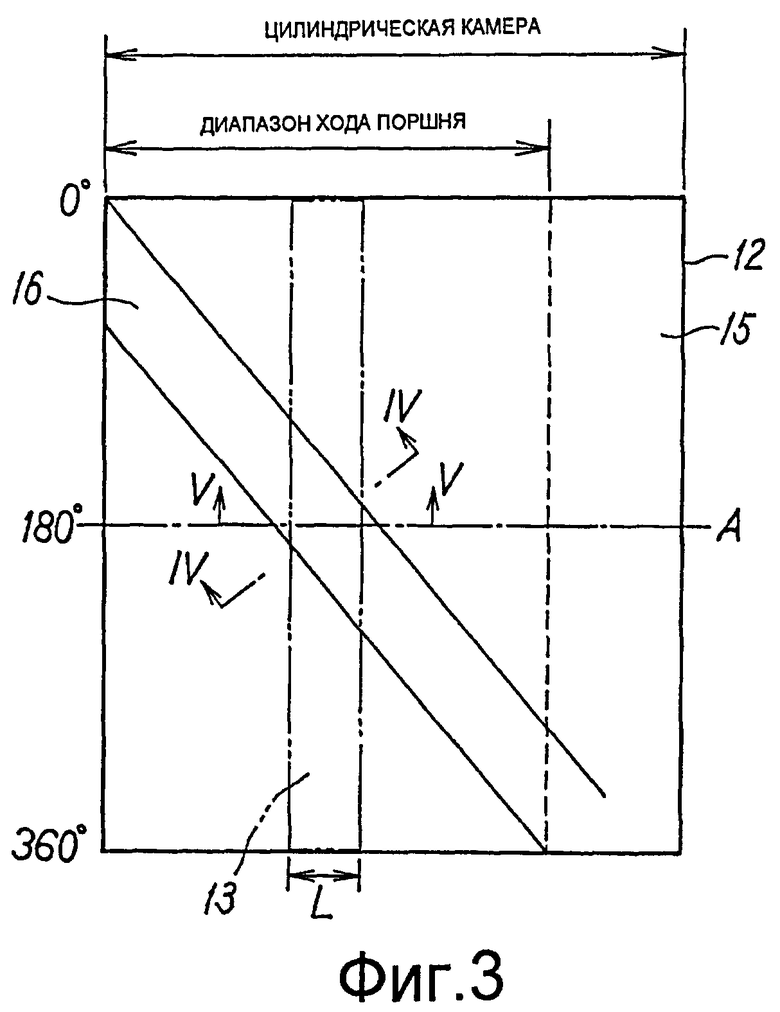

На фиг.3 представлен развернутый вид цилиндрической камеры.

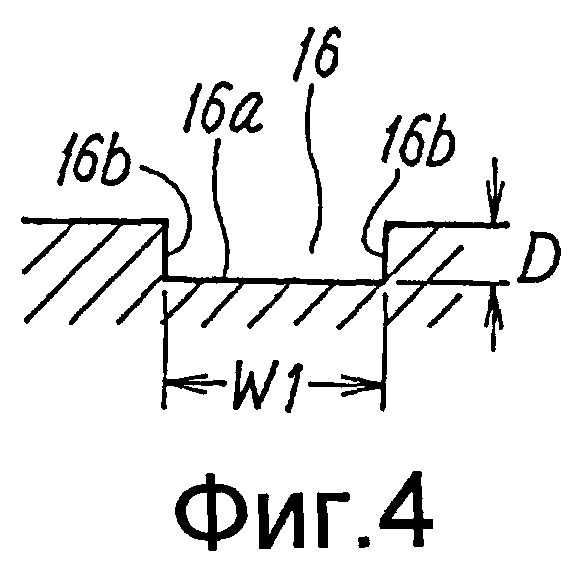

На фиг.4 представлен вид в поперечном сечении по линии IV-IV на фиг.3.

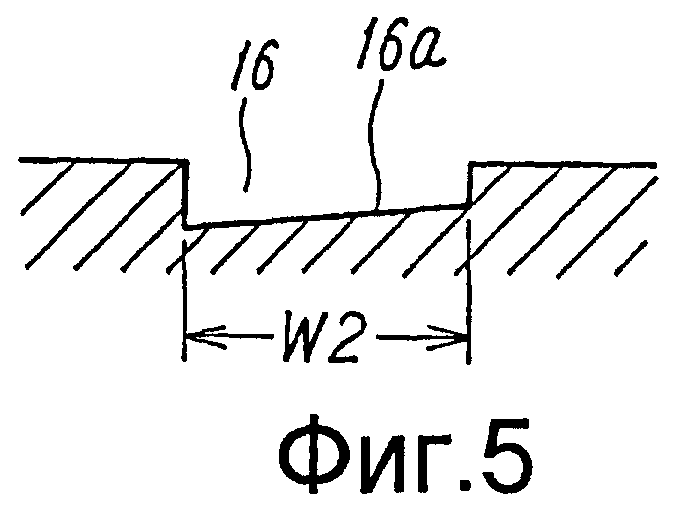

На фиг.5 представлен вид в поперечном сечении по линии V-V на фиг.3.

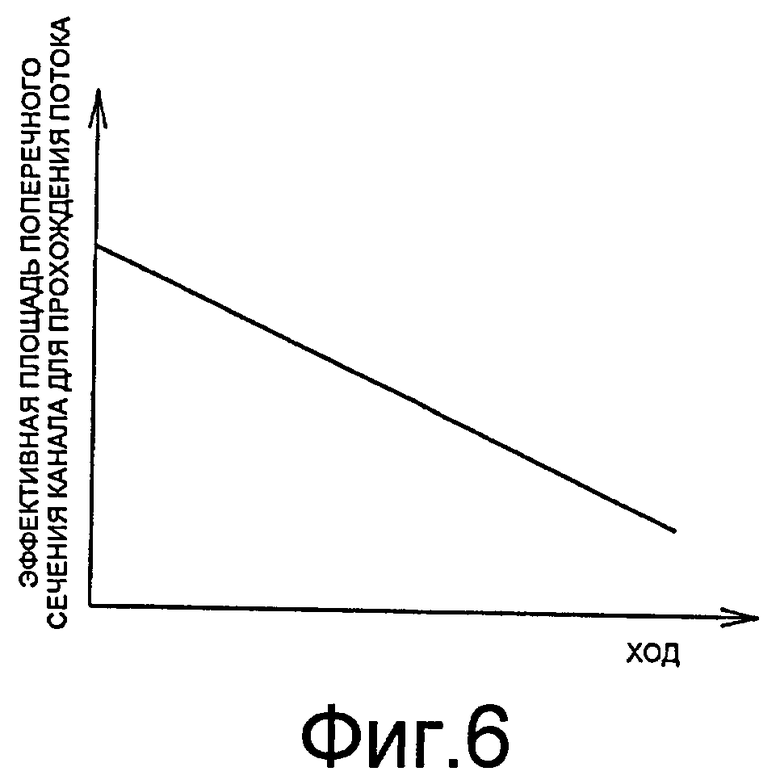

На фиг.6 представлен график, демонстрирующий связь между эффективной площадью поперечного сечения канала для прохождения потока, формируемого демпфирующей канавкой, и ходом поршня в амортизаторе согласно настоящему изобретению.

На фиг.7 представлен график, демонстрирующий связь между длиной и глубиной демпфирующей канавки в амортизаторе согласно настоящему изобретению.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее со ссылками на фиг.1-7 будет описан вариант осуществления конструкции согласно настоящему изобретению. Как показано на фиг.1 и 2, амортизатор 10 согласно этому варианту имеет цилиндрическую трубу 11. В половине трубы 11 (с головной стороны) в направлении ее осевой линии А образована цилиндрическая камера 12, при этом поршень 13, соединенный со штоком 14, вставляют в цилиндрическую камеру 12 совместно со штоком 14 в направлении осевой линии А так, чтобы он имел возможность скольжения, причем цилиндрическая камера 12 разделена поршнем 13 на первую цилиндрическую камеру 12А со стороны штока 14 и на вторую цилиндрическую камеру 12В с другой стороны. Оба конца цилиндрической камеры 12 блокированы посредством фланцевой части 20b несущего корпуса 20, образованной на первой торцевой стороне корпуса 20 в направлении его осевой линии А, и пробки 17, ввинчиваемой в отверстие 11с с торца 11а головной стороны трубы 11, при этом внутренний диаметр цилиндрической камеры 12 фактически постоянен по всей длине в направлении осевой линии А, за исключением части с демпфирующей канавкой 16.

Часть 14а небольшого диаметра, которая сформирована у концевой части штока 14 поршня, являющейся основанием, свободно установлена в центральное отверстие 13а поршня 13, а направляющую 22 цилиндрической пружины жестко крепят гайкой 25 у вершины части 14а небольшого диаметра, при этом поршень 13 удерживают в плавающем состоянии между ступенчатой частью 14b у одного конца части 14а небольшого диаметра и направляющей 22 пружины посредством части 14а небольшого диаметра.

Шток 14 поршня, идущий вдоль осевой линии А в трубе 11, проходит через втулкообразный несущий корпус 20 со стороны другой половины (штоковой стороны) трубы 11, уплотнение 23, расположенное вдоль внутреннего периметра на второй торцевой стороне несущего корпуса 20 в направлении осевой линии А, и крышку 21, установленную у торца 11b трубы 11 со стороны штока, причем верхняя часть штока 14 поршня выступает с наружной стороны трубы 11.

Несущий корпус 20 образует часть 20а для направления штока 14 поршня и жестко прикреплен к трубе 11 посредством зажатия между крышкой 21 штока и ступенчатой частью 11d в трубе 11, а между несущим корпусом 20 и крышкой 21 штока посредством зажатия жестко крепят уплотнение 23.

Камера 24 с упругим элементом, образующая аккумулятор 31, сформирована между внешней периферией несущего корпуса 20 и внутренней периферией трубы 11, при этом в ней обеспечен податливо сжимаемый и расширяемый упругий элемент 19, образуемый, например, из элемента с закрытыми порами. Между частью внешней периферии фланцевой части 20b несущего корпуса 20 и частью внутренней периферии трубы 11 обеспечен соединительный канал 26, предназначенный для соединения камеры 24, содержащей упругий элемент, и первой цилиндрической камеры 12А, при этом в первой и второй цилиндрических камерах 12А и 12В, в соединительном канале 26 и в камере 24 с упругим элементом заключена жидкость 30, предпочтительно вязкая жидкость 30, например масло.

Между прочим, первая и вторая цилиндрические камеры 12А, 12В соединены друг с другом через зазор между внешней периферией поршня 13 и внутренней периферией трубы 11, небольшой зазор между внутренней периферией поршня 13 и внешней периферией части 14а штока 14 поршня, имеющей небольшой диаметр, и демпфирующую канавку 16, что будет описано далее.

В случае такой конфигурации при выполнении процесса, когда шток 14 поршня толкают внутри трубы 11 посредством нагрузки F, в цилиндрическую камеру 12 далее от положения, показанного на фиг.1, заходит только часть штока 14 поршня (входящая часть). В это время жидкость 30 в объеме, соответствующем объему входящей части штока 14 поршня, течет из цилиндрической камеры 12 в камеру 24 с упругим элементом через соединительный канал 26 и будет помещена в камере 24 с упругим элементом посредством возможности сжатия упругого элемента 19, при этом будет компенсировано изменение объема в цилиндрической камере 12.

В процессе, когда шток 14 поршня выступает из трубы 11, обратном по отношению к описанному выше процессу, жидкость 30 будет выпущена из камеры 24 с упругим элементом для повторного заполнения цилиндрической камеры 12.

Между полой направляющей частью 22а на периферии направляющей 22 для пружины и посадочным местом 11е для удерживания пружины, расположенным в конце с головной стороны цилиндрической камеры 12 в трубе 11, установлена возвратная пружина 18, при этом поршень 13 и шток 14 поршня будут принудительно поданы возвратной пружиной 18 в направлении, в котором шток 14 поршня выступает с наружной стороны трубы 11. Возвратная пружина 18 будет сжата, когда к штоку 14 поршня будет приложено механическое ударное воздействие в направлении вталкивания, что содействует уменьшению ударного воздействия.

Следует заметить, что зазор между внешней периферией на второй конечной стороне несущего корпуса 20 и внутренней периферией трубы 11 уплотняют посредством установки О-образного кольца 28, а зазор между внутренней периферией на второй конечной стороне несущего корпуса 20 и внешней периферией штока 14 поршня уплотняют посредством уплотнения 23. Кроме того, зазор между внешней периферией пробки 17, жестко закрепленной посредством ввинчивания в трубу 11 у ее конца 11а с головной стороны, и внутренней периферией трубы 11 уплотняют посредством О-образного кольца 29. Далее, на внешней периферии трубы 11 фактически по всей ее длине обеспечивают монтажную резьбовую часть 27, при этом амортизатору 10 придают конфигурацию посредством монтажной резьбовой части 27 таким образом, чтобы его положение можно было регулировать, когда его монтируют на определенном оборудовании.

На цилиндрической внутренней периферии 15 цилиндрической камеры 12 создана одна линия спиральной демпфирующей канавки 16, наклоненной относительно осевой линии А цилиндрической камеры 12 так, чтобы окружить осевую линию А. Эта демпфирующая канавка 16 выполнена для управления потоком жидкости 30, вызываемым скольжением поршня 13 в цилиндрической камере 12, и для возможности создания штоком 14 поршня демпфирующей силы. Как следует из развернутого вида на фиг.3, эта демпфирующая канавка 16 сформирована в части внутренней периферии 15 цилиндрической камеры 12, причем эта часть соответствует диапазону хода поршня 13 так, чтобы поворачиваться, по меньшей мере, один раз на внутренней периферии 15 цилиндрической камеры 12 от служащей для направления штока наружной конечной части к головной стороне, то есть так, чтобы проходить в пределах диапазона хода поршня 13 порядка одного шага.

Демпфирующая канавка 16 имеет плоское дно 16а, а также левую и правую боковые стенки 16b, вертикальные относительно плоского дна 16а канавки, а ширина W1 канавки, то есть ее ширина W1 в направлении, ортогональном к спирали демпфирующей канавки 16, постоянна по всей длине демпфирующей канавки 16. Глубина D демпфирующей канавки 16 постепенно уменьшается вдоль спирали этой канавки 16 в направлении, в котором вталкивают шток 14 поршня, что показано в увеличенном виде на графике согласно фиг.7. Кроме того, ширина W2 демпфирующей канавки 16, то есть ее ширина W2 в направлении осевой линии А, образована так, чтобы она была фактически равной или большей длины L поршня 13 в направлении осевой линии А. Предпочтительно, чтобы ширина W2 демпфирующей канавки 16 в направлении осевой линии была образована так, чтобы она составляла от 1 до 2 длин L поршня 13. Таким образом, очевидно, что длина L поршня 13 меньше, чем шаг демпфирующей канавки 16.

Следует заметить, что хотя угловые части демпфирующей канавки 16, в которых донная часть 16а, левая и правая боковые стенки 16b канавки соединяются друг с другом, на фигурах, приведенных в качестве примера, имеют острый угол, эти угловые части могут иметь пологую дуговую форму.

Таким образом, канал для прохождения потока, в котором жидкость 30, находящаяся в цилиндрической камере 12, будет течь в направлении осевой линии А, когда поршень 13 совершает перемещение, то есть канал для прохождения потока, в котором жидкость 30 течет между первой цилиндрической камерой 12А и второй цилиндрической камерой 12В, образован посредством демпфирующей канавки 16 между поршнем 13 и внутренней периферией цилиндрической камеры 12. В этом случае жидкость 30 течет в демпфирующей канавке 16 вокруг поршня 13 в направлении осевой линии А, поворачиваясь при этом в направлении вдоль демпфирующей канавки 16, но не линейно в направлении, параллельном осевой линии А вдоль наружной периферийной поверхности поршня 13. То есть жидкость 30 течет в спиральном направлении в виде смешанного потока, образуемого из поворачивающегося потока и потока по направлению осевой линии, и вследствие вязкостного торможения жидкости 30, в это время к поршню 13 будет приложена сила торможения.

Кроме того, поскольку демпфирующая канавка 16 пересекает по диагонали периферийную поверхность поршня 13, канал для прохождения потока сформирован в косом направлении таким образом, что длина этого канала больше, чем у канала для прохождения потока, идущего прямо в направлении осевой линии А, и сила торможения будет соответствующим образом увеличена. Кроме того, поскольку жидкость 30 течет не прямо в направлении, параллельном осевой линии А, а в спиральном направлении, сила торможения также будет увеличена. Вследствие этого становится возможным эффективно создавать силу торможения посредством использования поршня с короткой длиной. Далее, поскольку глубина демпфирующей канавки 16 постепенно уменьшается в направлении, в котором вталкивают шток 14 поршня, можно управлять расходом жидкости 30, проходящей через канал в демпфирующей канавке 16, в большей степени, и, соответственно, можно эффективно управлять выходным потоком жидкости 30 из второй цилиндрической камеры 12В, при этом на штоке 14 поршня будет создана соответствующая сила демпфирования и механическое ударное воздействие, прилагаемое к штоку 14 поршня, может быть амортизировано.

Кроме того, поскольку демпфирующая канавка 16 образована так, что она проходит вокруг внутренней периферии 15 цилиндрической камеры 12, по меньшей мере, один оборот, может быть предотвращен неравномерный износ внешней периферии поршня 13.

В амортизаторе, сконструированном так, как описано выше, когда амортизатор находится в нерабочем состоянии, в котором поршень 13 и шток 14 расположены в выдвинутом положении в конце хода штока, внешняя периферия поршня 13 обращена к части демпфирующей канавки 16, в которой ее глубина максимальна и площадь поперечного сечения канала для прохождения потока, соединяющего вторую цилиндрическую камеру 12В и первую цилиндрическую камеру 12А, также максимальна. В этом состоянии, когда механическое ударное воздействие F прилагают к концу штока 14 поршня в направлении вталкивания, оно будет передано поршню 13 и обеспечивает перемещение поршня 13 в направлении вталкивания, при этом будет создано давление жидкости 30 во второй цилиндрической камере 12В, и жидкость 30 под давлением течет к стороне первой цилиндрической камеры 12А главным образом через демпфирующую канавку 16, имеющую максимальную площадь поперечного сечения.

В этой связи, хотя жидкость 30 также течет через зазор между внешней периферией поршня 13 и внутренней периферией трубы 11, и зазор между внутренней периферией поршня 13 и внешней периферией части 14а штока 14 поршня, которая имеет небольшой диаметр, ее количество невелико и поток жидкости 30 в демпфирующей канавке 16 главным образом будет вовлечен в регулирование силы демпфирования.

Жидкость 30, которая течет в первую цилиндрическую камеру 12А, частично проходит в камеру 24 с упругим элементом через соединительный канал 26 и будет поглощена упругим элементом 19. Поскольку жидкость 30 течет в канале, имеющем максимальную площадь поперечного сечения, к штоку 14 поршня будет приложена относительно небольшая сила демпфирования.

Величина площади поперечного сечения канала для прохождения потока, который образован между внешней периферией поршня 13 и внутренней периферией 15 цилиндрической камеры 12 посредством демпфирующей канавки 16, постепенно уменьшается фактически пропорционально ходу штока 14 поршня в сторону вталкивания, что показано в увеличенном масштабе на графике согласно фиг.6, поскольку глубина демпфирующей канавки 16 на внутренней периферии 15 трубы постепенно становится меньше к головной стороне. Следовательно, расход жидкости 30, текущей от второй цилиндрической камеры 12В к первой цилиндрической камере 12А, уменьшается фактически пропорционально ходу штока 14 поршня к головной стороне, и сила демпфирования постепенно уменьшается.

На фиг.2 показано состояние, при котором шток 14 поршня находится на половине хода в направлении вталкивания, и в этом состоянии расход жидкости 30, текущей в канале для прохождения потока, значительно уменьшается, при этом согласно ходу штока 14 поршня к головной стороне сила демпфирования постепенно увеличивается, продолжая поглощать механическое ударное воздействие, и в итоге приводит к остановке штока 14 поршня. На фиг.1 поршень 13, который расположен в конце его хода, указан пунктирными линиями.

После того как механическое ударное воздействие, приложенное к штоку 14 поршня, поглощено, а шток 14 и поршень 13 остановлены, при исключении воздействия ударной нагрузки шток 14 поршня начинает медленно перемещаться в направлении его выступания посредством энергии возвратной пружины 18. В это время, поскольку глубина демпфирующей канавки 16, которая обращена к внешней периферии поршня 13, увеличивается в соответствии с ходом поршня 13, скорость перемещения штока 14 поршня становится выше, и шток 14 возвращается в его начальное положение.

Если желательно осуществить быстрое действие при возврате штока 14 поршня, может быть установлен обратный клапан, например, в канале, обеспеченном внутри поршня 13 в направлении осевой линии, при этом обратный клапан обеспечивает поток жидкости 30 для прохождения только из первой цилиндрической камеры 12А ко второй цилиндрической камере 12В.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ АМОРТИЗАТОР | 2013 |

|

RU2597048C2 |

| ДВУХШТОКОВЫЙ АМОРТИЗАТОР | 2013 |

|

RU2608985C2 |

| АМОРТИЗАТОР | 2019 |

|

RU2765666C1 |

| ДВУСТОРОННЕЕ ДЕМПФИРУЮЩЕЕ УСТРОЙСТВО | 2013 |

|

RU2608986C2 |

| АМОРТИЗАТОР | 2012 |

|

RU2570243C1 |

| АМОРТИЗАТОР И ТРАНСПОРТНОЕ СРЕДСТВО, СОДЕРЖАЩЕЕ ЕГО | 2014 |

|

RU2625475C2 |

| УСТРОЙСТВО ЦИЛИНДРА | 2015 |

|

RU2685371C2 |

| РЕГУЛИРУЮЩИЙ ПОТОК КЛАПАН ДЛЯ ГИДРАВЛИЧЕСКИХ РЕГУЛИРУЕМЫХ АМОРТИЗАТОРОВ | 2008 |

|

RU2460914C2 |

| УПРАВЛЯЕМЫЙ МАГНИТОЖИДКОСТНЫЙ АМОРТИЗАТОР (ВАРИАНТЫ) | 2018 |

|

RU2677740C1 |

| УСТРОЙСТВО ПОДВЕСКИ | 2013 |

|

RU2591836C1 |

Изобретение относится к амортизатору с переменной демпфирующей силой. Амортизатор содержит цилиндрическую камеру, заполненную жидкостью, поршень, расположенный внутри цилиндрической камеры, шток, соединенный с поршнем, и аккумулятор. Аккумулятор обеспечивает возможность создания штоком поршня демпфирующей силы посредством захождения жидкости со стороны сжатия в цилиндрической камере. На внутренней периферии цилиндрической камеры в пределах диапазона хода поршня образован один виток спиральной демпфирующей канавки. Ширина демпфирующей канавки постоянна по всей ее длине. Глубина демпфирующей канавки постепенно уменьшается вдоль спирали в направлении, в котором вталкивают шток поршня. Длина поршня в направлении вдоль осевой линии меньше, чем шаг демпфирующей канавки. Достигается упрощение конструкции и более точное управление демпфирующей силой амортизатора. 5 з.п. ф-лы, 7 ил.

1. Амортизатор, содержащий:

цилиндрическую камеру, образованную в трубе и заполненную жидкостью;

поршень, расположенный в цилиндрической камере с возможностью свободного перемещения в направлении вдоль осевой линии цилиндрической камеры;

шток поршня, один конец которого соединен с поршнем, а другой его конец выходит из трубы;

аккумулятор, обеспечивающий возможность создания штоком поршня демпфирующей силы посредством захождения жидкости со стороны сжатия в цилиндрической камере, когда шток поршня вталкивают в трубу посредством ударной силы и происходит перемещение поршня,

в котором на внутренней периферии цилиндрической камеры образован один виток спиральной демпфирующей канавки, наклонной относительно осевой линии, таким образом, чтобы она проходила в пределах диапазона хода поршня, при этом ширина демпфирующей канавки постоянна по всей длине демпфирующей канавки, глубина демпфирующей канавки постепенно уменьшается вдоль спирали в направлении, в котором вталкивают шток поршня, а длина поршня в направлении вдоль осевой линии меньше, чем шаг демпфирующей канавки.

2. Амортизатор по п.1, в котором ширина демпфирующей канавки вдоль осевой линии фактически равна длине поршня или больше нее.

3. Амортизатор по п.1 или 2, в котором донная стенка демпфирующей канавки выполнена плоской.

4. Амортизатор по любому из пп.1 и 2, в котором один шаг демпфирующей канавки образован в диапазоне хода поршня.

5. Амортизатор по любому из пп.1 и 2, в котором поршень удерживается у конца штока в плавающем состоянии.

6. Амортизатор по любому из пп.1 и 2, в котором наружный конец цилиндрической камеры, направляющей шток, соединен с камерой, образующей аккумулятор, причем эта камера содержит внутри податливо расширяемый и сжимаемый упругий элемент.

| DE 62194946 U, 11.12.1987 | |||

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 1999 |

|

RU2163531C1 |

| ТЯГОВО-СЦЕПНОЕ УСТРОЙСТВО ДЛЯ ЛЕГКОВОГО АВТОМОБИЛЯ | 2003 |

|

RU2245258C1 |

| ДЕМПФИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОДВИЖНЫХ ЗВЕНЬЕВ | 1997 |

|

RU2109184C1 |

Авторы

Даты

2011-01-10—Публикация

2008-06-26—Подача