Область техники

Настоящее изобретение касается способа измельчения неэлектропроводного материала, например цемента или добавки к цементу, и может найти применение при производстве строительных материалов и в других отраслях.

Уровень техники

Известен способ получения цемента, включающий помол цементного клинкера и добавки в шаровой мельнице до удельной поверхности 3500-5000 см2/г (см., например, Бутт Ю.М. Технология вяжущих веществ, Стройиздат, Москва, 1965, с.383-401).

Известны различные способы интенсификации помола и понижения прочности твердых тел, а также облегчения их деформации и разрушения. Одним из традиционных способов снижения свободной поверхностной энергии твердого тела является применение поверхностно-активных веществ (ПАВ).

Так, согласно SU 1457999, предложен способ интенсификации процесса измельчения, согласно которому помол клинкера производят с предварительным разделением клинкера на крупный и мелкий продукты, обработкой каждого продукта ПАВ и раздельный помол в шаровых мельницах. Введение ПАВ снижает на 35% прочность частиц крупностью более 7 мм, и на 15% крупностью менее 7 мм, в результате чего увеличивается производительность оборудования. Недостатком данного способа является то, что ПАВ является расходным средством, увеличивающим затраты при производстве продукта.

ПАВ широко применяют в качестве интенсификаторов помола цемента в течение последних семидесяти пяти лет. Как правило, для помола цемента используются анионоактивные ПАВ, например триэтаноламин. Существуют различные мнения относительно механизма действия ПАВ, так, согласно одной теории, ПАВ оказывают «расклинивающее» действие и способствуют разрушению частицы. Согласно другой теории, молекулы ПАВ нейтрализуют электрические заряды положительной полярности, образующиеся при помоле цемента.

Разработаны также альтернативные способы интенсификации помола

Известен способ разупрочнения материалов кристаллической структуры, который может найти применение в цементной промышленности, предусматривающий воздействие на указанный материал импульсным магнитным полем с изменяемым направлением (см, например, ЕА №003853, опубл. 30.10 2003).

Известен также способ получения цемента или добавки, включающий измельчение цементного клинкера и/или добавки в пресс-валковом измельчителе с последующим помолом цементного клинкера и/или добавки в мельнице, в котором перед измельчением осуществляют воздействие знакопеременным импульсным электромагнитным полем с напряженностью 105-109 А/м и длительностью импульса (1-10)10-2 с. Причем измельчение в пресс-валковом измельчителе осуществляют до размера частиц 100-1000 мкм, а последующий помол клинкера и/или добавки осуществляют до размера частиц 10-80 мкм (см. RU 2273611, опубл. 10.04 2006).

Наиболее близким аналогом настоящего изобретения является способ измельчения неэлектропроводных материалов, включающий размол частиц механическими средствами с образованием на частицах электростатического заряда, при этом согласно способу в процессе измельчения частиц электростатический заряд нейтрализуют путем приложения электрического потенциала, достаточного для создания коронного разряда (патент США 6367722, опубл. 09.04 2002).

Известный способ направлен на получение большего количества кондиционных частиц и предотвращение агломерации с облегчением выделения годных фракций продукта. Однако известный способ позволяет повысить производительность оборудования, которое не превышает 60 т/час. При использовании на мельницах с большей производительностью, эффективность известного способа снижается, и таким образом, полностью исключить применение ПАВ не удается.

Краткое описание изобретения

Задачей настоящего изобретения является снижение расхода ПАВ при сохранении или повышении производительности мелющих аппаратов в крупномасштабном производстве, что позволяет удешевить стоимость производства и снизить энергетические затраты.

Задачей настоящего изобретения является также повышение качества размола и показателя текучести полученного продукта, в том числе строительных материалов, таких как цемент.

Эти и другие задачи настоящего изобретения решены благодаря тому, что в способе измельчения неэлектропроводного материала, включающем механическое измельчение материала в измельчающем аппарате с мелющими телами, измельчаемый материал обрабатывают поверхностно-активным веществом в количестве от 50% до 100% от нормативного количества, а помол в измельчающем аппарате проводят с одновременным воздействием на мелющие тела электрического потенциала с осуществлением нейтрализации «дебри-слоя» мелющих тел. Дополнительным эффектом является полигонизация приповерхностного слоя мелющих тел.

В описании настоящего изобретения термин «дебри-слои» обозначает положительно заряженный приповерхностный слой, образованный дислокациями кристаллической структуры металла мелющих тел. Известно, что при деформации любого материала, включая металлы, на его поверхности начинают работать "источники дислокации". Это линейные дефекты, обеспечивающие сдвиг одной части металла относительно другой. Дислокации выходят на поверхность металла и образуют там корку, так называемый "дебри-слой", который препятствует выходу на поверхность других дислокаций. Под этой "коркой" появляются зародыши микротрещин, которые приводят к развитию дефектов и, в результате, к разрушению детали. Дополнительным эффектом является полигонизация приповерхностного слоя мелющих тел.

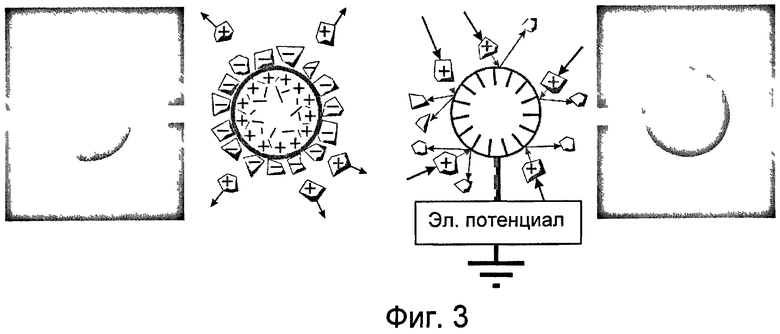

До недавнего времени исследование возможности интенсификации процесса измельчения проводили в основном путем изучения лишь одной стороны этого процесса, а именно, путем изучения процессов, протекающих в частицах размалываемого материала. Считается, что предварительная обработка ПАВ способствует уменьшению поверхностного натяжения в частицах измельчаемого материала, например кристаллах цементного клинкера и/или добавки, и облегчает процесс их измельчения при помоле во вращающейся шаровой мельнице. Согласно другой теории, введение ПАВ способствует нейтрализации электростатических зарядов в объеме измельчаемого материала, в результате чего устраняется комкование и агрегация размалываемых частиц и повышается производительность аппарата. Возможное подтверждение такого механизма можно найти в работе, посвященной исследованию процесса образования электростатических зарядов при размоле цемента с использованием в качестве жидкого интенсификатора помола этиленгликоля (Medgar L Marceau, Ann M. Caffero, "Data Analysis of Electrostatic Charge in a Finish Ball Mill", Portland Cement Association, Research & Developoment Information, Serial № 2855, 2005). Так, исследование показало, что при использовании ПАВ на основе этиленгликоля электрический заряд в потоке свежего цемента оказался на уровне -0,46 кВ, в то время как в отсутствие ПАВ он был на уровне +5 кВ.

Однако, в некоторых измельчителях, например, в пресс-валковом измельчителе, ПАВ не может быть применено из-за невозможности его равномерного распределения в измельчаемом материале, что создает дополнительные трудности и приводит к необходимости поиска альтернативных способов интенсификации помола.

Авторы настоящего изобретения провели исследования для более подробного изучения влияния электростатических зарядов на процессы, протекающие при измельчении материалов, и в частности, на процессы, протекающие в дебри-слое. Если до сих пор способы интенсификации разделяли по характеру воздействия либо на те, в которых пытались воздействовать на измельчаемый материал (например, путем орошения ПАВ), либо на те, в которых использовали воздействие на мелющие тела (путем электрофизических и др. воздействий), исследование, проведенное авторами настоящего изобретения, было направлено на изучение процессов, протекающих на границе измельчаемый материал / приповерхностный слой мелющего тела, с учетом воздействий на обе взаимодействующие фазы

В частности, были исследованы процессы, происходящие в «дебри-слое», образованном дислокациями кристаллической структуры металла мелющих тел в результате их соударений друг с другом и воздействия измельчаемого материала в процессе измельчения. Исследования показали, что если при размоле материала, обработанного ПАВ, дополнительно к поверхности мелющих тел прикладывать электрический потенциал, происходит нейтрализация «дебри-слоя» в мелющем теле, что способствует устранению положительной заряженности его поверхности и обеспечивает взаимодействие новых порций материала с нейтрализованной поверхностью мелющего тела, и в результате обеспечивается стекание положительных зарядов с измельчаемого материала, в гораздо более существенной степени повышается производительность измельчающего аппарата, чем при использовании каждого из этих способов по отдельности, иными словами, проявляется синергетическое действие.

Аналогичный эффект наблюдается, если использовать сочетание этих приемов при двухстадийном измельчении, т.е. при использовании (а) потенциала в пресс-валковом измельчителе, где применение ПАВ невозможно, и (б) ПАВ в сочетании с потенциалом или без него на шаровой мельнице, при этом существенным для достижения технического эффекта является достижение нейтрализации дебри-слоя, причем способ может включать применение по меньшей мере на одной стадии потенциала, и по меньшей мере на одной стадии ПАВ.

Благодаря дальнейшим исследованиям, проведенным авторами настоящего изобретения уже в производственных масштабах, было обнаружено, что совместное применение ПАВ и электрического потенциала, как описано в настоящем описании, позволяет достигать технического эффекта, который заключается в существенном сокращении расхода ПАВ или практически полном его устранении и удешевлении производства, при сохранении или повышении производительности и качества размола измельчаемых материалов, таких как цемент и другие строительные материалы.

Таким образом, экспериментально было подтверждено, что в отличие от традиционной концепции роли ПАВ, указанный интенсификатор помола может действовать как антистатик, который распределяется в объеме материала, находящего внутри мельницы, и обеспечивает снижение уровня электростатических зарядов положительной полярности, образовавшихся на частицах материала при их механической обработке. При этом одновременно производят нейтрализацию «дебри-слоя» мелющих тел с помощью электрического потенциала, подаваемого на их поверхность, что обеспечивает дополнительное стекание положительных зарядов с измельчаемого материала, а сама поверхность мелющих тел при этом упрочняется. Результаты, полученные авторами настоящего изобретения в ходе исследований, позволили разработать способ, в котором успешно сочетаются эти оба приема с достижением эффекта, превосходящего ожидаемый.

В результате полученных экспериментальных данных и производственных испытаний авторам настоящего изобретения удалось разработать способ, более подробно описанный далее со ссылками на прилагаемые чертежи и примеры реализации, которые являются иллюстративными и не ограничивающими область охвата настоящего изобретения, которая определена в прилагаемой формуле изобретения.

Описание чертежей

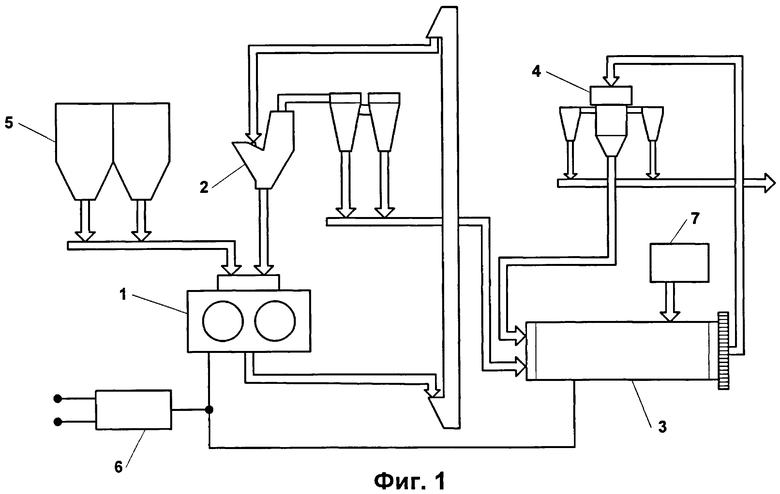

На Фиг.1 схематически представлен один из вариантов реализации настоящего изобретения на примере технологической линии получения цемента с комбинированным измельчением.

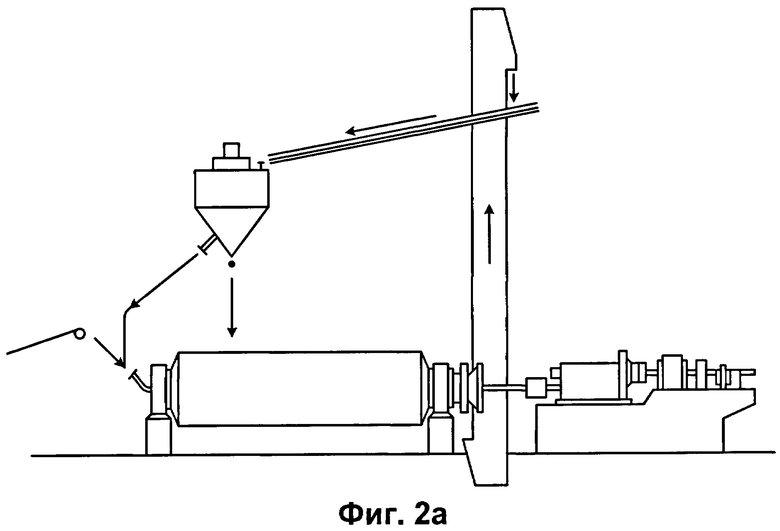

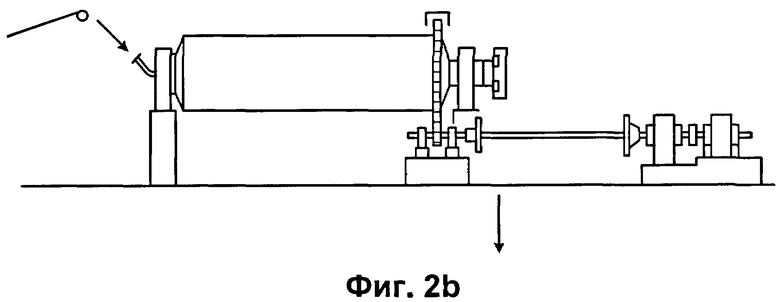

На Фиг.2 схематически представлен один из вариантов реализации настоящего изобретения на примере (а) замкнутого цикла помола в барабанной шаровой мельнице с сепаратором, и (б) открытого цикла в барабанной шаровой мельнице.

На Фиг.3 представлена диаграмма, иллюстрирующая механизм совместного действия электрического потенциала и обработки ПАВ в процессе измельчения согласно способу, предлагаемому в настоящем изобретении.

Подробное описание изобретения

Согласно одному варианту настоящего изобретения, предложен способ измельчения неэлектропроводного материала в измельчающем аппарате с мелющими телами производительностью от 60 т/ч и выше, включающий механическое измельчение материала с осуществлением нейтрализации «дебри слоя» в приповерхностном слое мелющих тел путем совместного воздействия (а) по меньшей мере на одной стадии, электрического потенциала на мелющие тела и (б) по меньшей мере на одной стадии, обработки измельчаемого материала поверхностно-активным веществом в количестве от 50% до 100% от нормативного количества.

Согласно этому варианту изобретения, способ особенно эффективен при применении в измельчающих аппаратах производительностью более 60 т/час, предпочтительно более 100-110 т/час и выше. Использование указанного способа позволяет уменьшить расход ПАВ до 50% от нормативного количества и менее при полном сохранении или увеличении производительности оборудования на 8-12% от исходного.

Согласно еще одному варианту изобретения, способ измельчения материала наиболее эффективен при применении в измельчающем аппарате с мелющими телами производительностью до 100 т/ч, предпочтительно, до 60 т/ч и ниже, включает механическое измельчение материала с осуществлением нейтрализации дебри-слоя в приповерхностном слое мелющих тел путем совместного воздействия (а) по меньшей мере на одной стадии, электрического потенциала на мелющие тела и (б) по меньшей мере на одной стадии, обработки измельчаемого материала поверхностно-активным веществом в количестве от 0% до 50% от нормативного количества, предпочтительно в количестве от 10 до 50%.

Указанный вариант особенно эффективен при применении в измельчающих аппаратах производительностью до 60 т/час. При этом использование указанного способа в аппаратах производительностью до 60 т/час позволяет уменьшить расход ПАВ до 0% при полном сохранении производительности оборудования и качества помола.

В качестве измельчающего аппарата можно использовать любой подходящий аппарат, включая вращающуюся шаровую мельницу с мелющими шарами, вертикальную валковую мельницу, пресс-валковый измельчитель.

Согласно вариантам реализации, способ может включать как одностадийное измельчение в шаровой мельнице или пресс-валковом измельчителе, так и предварительное измельчение в пресс-валковом измельчителе с последующим помолом во вращающейся барабанной шаровой мельнице.

Согласно варианту реализации с одностадийным процессом, измельчаемый материал обрабатывают поверхностно-активным веществом перед подачей в измельчающий аппарат.

Согласно варианту реализации изобретения с двухстадийным измельчением, измельчаемый материал обрабатывают поверхностно-активным веществом после пресс-валкового измельчителя перед подачей в мельницу.

Указанным способом можно получать цемент широкого ассортимента, в том числе портландцемент, пуццолановый портландцемент, шлакопортландцемент, сульфатостойкий портландцемент и другие виды цемента. Можно также получать гидравлически активные минеральные добавки, в том числе техногенные из шлаков доменной и цветной металлургии, а также из золошлаковых отходов топливного производства. В качестве измельчаемого материала можно использовать цементный клинкер и другие материалы.

Согласно одному варианту изобретения, прикладываемый электрический потенциал составляет от 70 до 170 В, предпочтительно от 80 до 150 В.

При этом электрический потенциал прикладывают к поверхности мелющих тел таким образом, чтобы при этом происходила нейтрализация «дебри-слоя» в приповерхностном слое мелющего тела.

Согласно одному варианту реализации, измельчаемый материал перед подачей в барабанную мельницу обрабатывают ПАВ в количестве от 50 до 100%, предпочтительно, от 60 до 90%, более предпочтительно от 70 до 80% от нормативного количества. При этом производительность измельчающего аппарата составляет более 100-250 т/ч, предпочтительно 100-110 т/ч.

Согласно изобретению, нормативное количество ПАВ определяют в соответствии со стандартом, ТУ, регламентом или аналогичным документом, действующим на выбранный тип цемента.

Как правило, нормативное количество составляет примерно 0,01- 0,03 мас.% ПАВ на массу измельчаемого материала.

В таблице 1 приведены нормативные количества наиболее часто употребляемых ПАВ. Для цементов низких сортов, наиболее предпочтительными с экономической точки зрения являются дешевые отходы нефтехимической промышленности, такие как синтетические жирные кислоты (СЖК), их кубовые остатки (КОСЖК). Для более высокосортных марок цемента, в качестве интенсификаторов помола используют органические моно- и многоатомные спирты, такие как алканоламины, например, триэтаноламин (TEA), триизопропаноламин (например, CBA® производства фирмы GRACE, US), триизопропаноламин в смеси с тетрагидроксиэтилэтилендиамином ("THEED"), этиленгликоль, диэтиленгликоль (DEG) и их смеси с полиглицериновыми спиртами, низшими жирными кислотами и сульфонированным лигнином; ненасыщенные алифатическими кислоты и амины, соли алифатических C3 кислот и аминов, а также их спирты и амиды.

0,04%-0,08 мас.% для цемента III категории

Согласно одному примеру реализации изобретения в качестве поверхностно-активного вещества используют анионоактивное вещество. К анионоактивным ПАВ относятся соединения, которые в водных растворах диссоциируют с образованием анионов (отрицательно заряженных ионов), обусловливающих их поверхностную активность.

Согласно изобретению, ПАВ может быть выбрано из группы, включающей триэтаноламин, тризопропаноламин, водные растворы аминацетатов, карбоновые кислоты и их соли (мыла), алкилсульфаты (сульфоэфиры), алкилсульфонаты и алкиларилсульфонаты, и др.

Согласно одному варианту реализации, электрический потенциал прикладывают к поверхности мелющих валков в пресс-валковом измельчителе. При этом измельчение в пресс-валковом измельчителе осуществляют до удельной поверхности 160-250 м2/кг, предпочтительно от 190 до 220 м2/кг.

Согласно одному варианту реализации изобретения, электрический потенциал прикладывают к поверхности мелющих тел в шаровой мельнице.

При этом помол измельчаемого материала осуществляют до достижения величины удельной поверхности от 280 до 500 м2/кг.

Согласно одному варианту реализации, мелющие тела выполнены из металла или металлического сплава.

Согласно изобретению также предложен цемент или добавка, полученные способом согласно настоящему изобретению, характеризующиеся показателем текучести, улучшенным не менее чем на 40% по сравнению с нормативным.

Согласно изобретению также предложен способ повышения износостойкости мелющих тел при измельчении неэлектропроводного материала в механическом измельчителе с мелющими телами, включающий обработку измельчаемого материала поверхностно-активным веществом в количестве от 50% до 100% от нормативного количества, и измельчение с одновременным воздействием на мелющие тела электрического потенциала способом, как описано в настоящем изобретении.

Согласно изобретению также предложен способ повышения показателя текучести продукта, полученного при измельчении неэлектропроводного материала в механическом измельчителе с мелющими телами, включающий обработку измельчаемого материала поверхностно-активным веществом в количестве от 50% до 100% от нормативного значения, и измельчение с одновременным воздействием на мелющие тела электрического потенциала способом, как описано в настоящем изобретении.

Согласно одному примеру реализации изобретения для подачи электрического потенциала используют генератор электрического напряжения мощностью не более 0,1 Квт.

Схематически один из вариантов реализации настоящего изобретения описан со ссылкой на пример технологической линии получения цемента, представленный на Фиг.1.

На чертеже изображены приемные бункеры-дозаторы 5 цементного клинкера и добавок, статический сепаратор 2, устройство 6 для приложения электрического потенциала, дозатор 7 ПАВ, пресс-валковый измельчитель 1, динамический сепаратор 4, барабанная шаровая мельница 3, фильтры и соединительные линии.

Получение цемента или добавки осуществляется следующим образом: цементный клинкер и/или добавка фракции 30-50 мм из бункеров-дозаторов 5 и крупная фракция из сепаратора 2 с помощью соединительных линий поступает в пресс-валковый измельчитель 1, где они предварительно измельчаются до достижения удельной поверхности частиц 170-190 м2/кг. Далее клинкер и/или добавку подают в сепаратор 2, где они разделяются на две фракции и мелкая фракция размером до 1000 мкм поступает в барабанную шаровую мельницу 3, а крупная фракция размером более 1000 мкм возвращается в измельчитель 1 для повторного измельчения. После чего ведут помол в барабанной шаровой мельнице 3 до удельной поверхности 280-500 м2/кг.

При этом в процессе измельчения перед подачей мелкой фракции в барабанную шаровую мельницу, фракцию обрабатывают ПАВ, расход которого регулируют дозатором 7 ПАВ, в количестве, соответствующем нормативному или в соответствии с настоящим изобретением уменьшенному, в зависимости от режима испытаний, как указано в формуле изобретения и конкретных примерах реализации 1-6.

Согласно изобретению, на схеме также условно обозначено устройство 6 для подачи электрического потенциала на пресс-валковый измельчитель и/или барабанную шаровую мельницу. В качестве такого устройства можно использовать любое подходящее устройство, например, такое, как описано в патенте РФ 2100492.

Вышеописанный способ получения цемента или добавки способствует снижению удельной потребляемой мощности до 35 кВт ч/т цемента или добавки, увеличению производительности мельницы на 10-20% от исходной производительности. При этом получаемые цемент и добавка имеют более высокий показатель текучести.

Уменьшение расхода ПАВ и повышение размолоспособности клинкера и/или добавок способствуют снижению энергозатрат также на стадии измельчения в шаровой мельнице и позволяют уменьшить массу мелющих тел и их крупность. Предварительное измельчение в пресс-валковом измельчителе с приложением потенциала к мелющим валкам позволяет уменьшить расход ПАВ, подаваемого при измельчении мелкой фракции в шаровой мельнице при сохранении или повышении производительности мельницы.

При этом сравнительный анализ различных добавок интенсификаторов помола, традиционно применяющихся в цементной промышленности, показал, что согласно настоящему изобретению, значительный эффект наблюдается, если использовать в сочетании с приложением электрического потенциала в качестве интенсификаторов помола анионоактивные добавки.

Причем измельчение в пресс-валковом измельчителе осуществляют до удельной поверхности 190-220 м2/кг, а последующий помол клинкера и/или добавки осуществляют до 280-500 м2/кг.

В указанном способе, например, может быть использована шаровая мельница диаметром 3,2 м и длиной 15 м с мелющими шарами ассортимента: 1-ая камера - шары диаметром D - 70 мм и весом M - 17 т, D - 60 мм и весом M - 18 т, D - 50 мм и весом M - 15 т; 2-ая камера - D - 30 мм и весом M - 80 т. Цемент или добавка, полученные вышеуказанным способом, характеризуются следующим зерновым составом, мас.%: 80 мкм - 5, 60 мкм - 20, 50 мкм - 20, 30 мкм - 50, 10 мкм - 5. Удельная поверхность цемента, полученного способом согласно изобретению, сохраняется или увеличивается на 3-5%, показатель текучести улучшается на 40-60% по сравнению с традиционным способом. При этом частицы полученного цемента имеют более выраженную поверхностную неоднородность, сколы, шероховатость.

Таким образом, согласно настоящему изобретению, предложен способ снижения расхода ПАВ при помоле неэлектропроводных материалов, при сохранении или повышении производительности оборудования и сохранении или повышении качества помола, который позволяет существенно снизить расход ПАВ на единицу выпускаемой продукции и повысить износостойкость мелющих тел, что позволяет продлить время их работы, и таким образом, не только сократить прямые расходы на получение цемента за счет экономии ПАВ, но и снизить общие издержки производства, такие как энергопотребление, ремонт, капитальные затраты и др.

Примеры

Пример 1.

Измельчение цемента с использованием комбинации ПАВ и электрического потенциала на мельнице производительностью 100 т/ч

На заводе в г.Альборг в Дании был проведен эксперимент по использованию потенциала совместно с ПАВ. Эксперимент дал позитивные результаты. Так, для мельницы с производительностью около 100 т/час использование аппарата для приложения потенциала к мелющим телам совместно с обработкой измельчаемого материала ПАВ (CBA®1104, Grace) позволило снизить расход ПАВ с 44 л/ч до 22 л/ч, при сохранении качества помола. В стоимостном выражении это позволяет достичь существенной экономии. Например, если литр ПАВ стоит $0,8, то при 6000 часах работы в год экономия составляет $105,000. При этом качество помола сохраняется.

Пример 2.

Измельчение цемента с использованием комбинации ПАВ и электрического потенциала при комбинированной схеме помола при производительности оборудования 150-200 т/ч

Эксперимент был проведен на цементном заводе Jungsin Cement Plant в г.Джангсин, Южная Корея. Схема измельчения соответствовала приведенной на Фиг.1 схеме комбинированного помола. Как показали испытания, для мельницы производительностью более 150 т/час использование двух аппаратов для приложения потенциала к мелющим телам пресс-валкового измельчителя и мельницы совместно с обработкой измельчаемого материала ПАВ (HEA2®) только в мельнице позволило снизить расход ПАВ на 50% относительно нормативного количества при сохранении качества помола и повышении производительности на 16% относительно исходной производительности при использовании 100% ПАВ в отсутствие потенциала. Приложение потенциала только на роллер-прессе в сочетании с использованием ПАВ в количестве 100% от нормативного позволяет улучшить производительность на 14% и качество помола на 3%. В стоимостном выражении способ согласно описанному варианту настоящего изобретения также позволяет достичь существенной экономии. Например, если литр ПАВ стоит $0,8, то при 6000 часах работы в год экономия при сокращении расхода ПАВ на 50% составляет $240,000. При этом качество помола сохраняется.

Пример 3.

Измельчение цемента с использованием комбинации ПАВ и электрического потенциала при одноступенчатой схеме помола при производительности оборудования 110 т/ч

Эксперимент был проведен на цементном заводе VICAT Montalieu, Франция. Схема измельчения соответствовала приведенной на Фиг.2 схеме простого помола. Как показали испытания, для мельницы производительностью 110 т/час использование аппарата для приложения потенциала к мелющим телам совместно с обработкой измельчаемого материала ПАВ при 100% нормативном расходе ПАВ (CHRYSO®Cem Adm3) и осуществлении нейтрализации дебри-слоя в приповерхностном слое мелющих тел позволяет при сохранении качества помола повысить производительность на 10% по сравнению с исходной производительностью при использовании 100% ПАВ в отсутствие потенциала. Качество помола при измерении лазерным гранулометром составило 50% частиц размером не более 13,7 мкм, т е сохранилось на прежнем уровне. В стоимостном выражении способ согласно описанному варианту настоящего изобретения также позволяет достичь существенной экономии. Например, это позволит получить при 6000 часах работы в год дополнительно 66000 тонн цемента и сократить таким образом энергоемкость с 40 кВт·ч/т до 36 кВт·ч/т.

Пример 4.

Улучшение показателя текучести цемента при использовании комбинации ПАВ и приложении электрического потенциала на мельнице и на сепараторе при производительности оборудования до 100 т/ч

Эксперимент был проведен на цементном заводе Cement Quebec в Канаде. Схема измельчения соответствовала приведенной на Фиг.2 (1) схеме замкнутого помола с частичной рециркуляцией крупной фракции. Как показали испытания, на мельнице производительностью 90 т/час расход ПАВ составлял 500 мл/т цемента, при этом показатель текучести, Index Pack Set, измеренный согласно ASTM 1565-04, составлял 15, что соответствует нормативному значению согласно существующей методике измерения этого параметра.

Использование аппарата для приложения потенциала к мелющим телам совместно с обработкой измельчаемого материала ПАВ при нормативном количестве 500 мл/т цемента позволило улучшить Index Pack Set более чем в два раза, т.е. снизить до 6 при повышении производительности до 98 т/ч.

Снижение расхода ПАВ на 44% относительно нормативного количества (до 280 мл/т, что составляет уровень расхода ПАВ согласно нормативам, принятым в ЕС) при сохранении качества помола обеспечило повышение производительности на 66% и улучшение индекса сыпучести на 46% относительно исходного показателя. При этом экономия может составить $130.000 в год.

Пример 5.

Повышение стойкости к истиранию мелющих тел, нейтрализация дебри-слоя при использовании комбинации ПАВ и приложения электрического потенциала на мельнице и на сепараторе при производительности оборудования до 100 т/ч

Эксперимент был проведен на цементном заводе Vassiliko Cement Works на Кипре. Схема измельчения соответствовала приведенной на Фиг 2 (1) схеме замкнутого помола с частичной рециркуляцией крупной фракции. Как показали испытания (см. результаты в Табл. 5), на мельнице производительностью 80 т/час при нормативном количестве 280 мл/т ПАВ (триэтаноламин) износ мелющих тел марки HARDALLOY составлял от 25 до 40 г/т, при расходе электроэнергии около 40 кВч/т. В ходе испытаний с приложением электрического потенциала величиной 70 В к мелющим телам в шаровой мельнице оказалось, что приложение потенциала приводит к нейтрализации дебри-слоя, что выражается в устранении заряженности цемента, поступающего из шаровой мельницы. Кроме того, была исследована структура дебри-слоя мелющих тел после использования в процессе измельчения согласно способу-прототипу и способу согласно настоящему изобретению. Также, согласно проведенным измерениям, заряженность цемента на выходе из мельницы составляла 0 В, в то время как заряженность цемента в отсутствие приложения потенциала составляла +4 кВ.

В результате применения оказалось возможным снизить расход ПАВ до 255-260 мл/т, что составляет примерно 7-9% экономии от нормативного количества. Износ мелющих тел при использовании потенциала в сочетании с пониженным расходом ПАВ составил около 9-13 г/т, т.е. улучшился более чем на 60%, примерно на 64-67%. В целом, предпринятые меры по усовершенствованию процесса измельчения позволили достичь экономии электроэнергии в значениях удельного энергопотребления порядка 8-9% от нормативного количества, составляющего около 39-40 кВч/т.

Пример 6

Исследование возможности реализации способа согласно настоящему изобретению на оборудовании производительностью 25 т/ч при полном исключении ПАВ при нормативном количестве 280 мл/т.

Было проведено исследование на предприятии SAS-Tobe Technologies в п.Сас-Тобе в республике Казахстан. Схема измельчения соответствовала приведенной на Фиг.2 (1) схеме, испытания проводили при помоле цемента марки ШПЦ 400 Д30, ПЦ400 Д20. Как показали испытания, на мельнице производительностью 25 т/час при нормативном количестве 280 мл/т ПАВ (диэтиленгликоль), применение способа согласно настоящему изобретению с приложением электрического потенциала величиной 110 В к мелющим телам в шаровой мельнице позволило в результате нейтрализации дебри-слоя мелющих тел полностью исключить необходимость применения жидких интенсификаторов помола.

В результате применения способа, экономия составила 100% от нормативного количества ПАВ. Среднее значение тонкости помола на марке ШПЦ400 Д30 составило 9% на сите 0,08, удельная поверхность 3300 см3/г, а на марке ПЦД 20, тонкость помола 8,3%, удельная поверхность 4001 см3/г.

Пример 7

Исследование возможности нейтрализации дебри-слоя при приложении электрического потенциала и снижении расхода ПАВ до 0-20% от нормативного количества при производительности оборудования до 60 т/ч

Были проведены испытания на предприятии Raysut Cement Company (S.A.O.G) в Султанате Оман. Схема измельчения соответствовала приведенной на Фиг.1, испытания проводили при помоле цемента с триэтаноламином. Как показали испытания, на мельнице производительностью 55,5 т/час при нормативном количестве 280 мл/т ПАВ (триэтаноламин), применение способа согласно настоящему изобретению с приложением электрического потенциала величиной 100, 150 и 170 В, к мелющим телам в шаровой мельнице позволило полностью исключить необходимость применения жидких интенсификаторов помола.

В результате применения способа экономия составила 100% от нормативного количества ПАВ. Среднее значение удельной поверхности составило 308 м2/кг, при нормативном расходе ПАВ и производительности 55,5 т/ч, при расходе ПАВ 20 от нормативного количества при приложении электрического потенциала, как указано выше, удельная поверхность составила 328 м2/г при повышении производительности 58 т/ч, а в отсутствие ПАВ при приложении электрического потенциала, удельная поверхность составила 313 м2/г при сохранении производительности 55,5 т/ч.

Исследование структуры мелющих тел рентгенографическими и металлографическими методами показало, что в мелющих телах после длительной работы (например, после 100 ч работы) с приложением потенциала при уменьшенном расходе ПАВ наблюдается явление стабилизирующей полигонизации приповерхностного слоя мелющих тел. В частности, после деформирования субзеренной структуры в результате соударений мелющих тел происходит упрочнение поверхности, которое сохраняется во время последующей работы. Это свидетельствует об отсутствии ячеистой дислокационной структуры и избытке краевых дислокаций одного знака. Упрочнение мелющих тел приводит к повышению его износостойкости и увеличению срока службы, и в результате, к экономии электроэнергии и текущих расходов на производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2005 |

|

RU2361675C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ХРУПКИХ МАТЕРИАЛОВ | 1990 |

|

RU2010603C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА ИЛИ ДОБАВКИ, ЦЕМЕНТ ИЛИ ДОБАВКА | 2004 |

|

RU2273611C1 |

| Способ измельчения клинкера | 1989 |

|

SU1643085A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСИОННО-КОНДИЦИОНИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2122895C1 |

| Способ измельчения материалов в трубной мельнице | 1981 |

|

SU1005904A1 |

| СПОСОБ ДВУСТАДИЙНОГО ИЗМЕЛЬЧЕНИЯ ХРУПКОГО МАТЕРИАЛА | 1992 |

|

RU2045341C1 |

| Способ помола материала | 1990 |

|

SU1733097A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОВОГО КЛИНКЕРА | 2014 |

|

RU2558844C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ В ШАРОВЫХ БАРАБАННЫХ МЕЛЬНИЦАХ | 1983 |

|

SU1543627A1 |

Изобретение относится к области обработки материалов измельчением. Способ измельчения неэлектропроводного материала в измельчающем аппарате с мелющими телами производительностью от 60 т/ч и выше включает нейтрализацию «дебри-слоя» в приповерхностном слое мелющих тел. Воздействуют электрическим потенциалом на мелющие тела и обрабатывают измельченный материал ПАВ в количестве от 50% до 100% от нормативного количества. При этом повышают износостойкость мелющих тел. Вышеизложенным способом получают цемент или добавки с удельной поверхностью 280-500 м2/кг и улучшенным показателем текучести. Охарактеризован цемент или добавка, полученные способом измельчения. Охарактеризован способ повышения износостойкости мелющих тел. Охарактеризован способ повышения показателя текучести продукта. Обеспечивается повышение качества размола и показателя текучести. 4 н. и 11 з.п. ф-лы, 6 табл., 4 ил.

1. Способ измельчения неэлектропроводного материала, включающий механическое измельчение указанного материала в измельчающем аппарате с мелющими телами производительностью от 60 т/ч и выше, с осуществлением нейтрализации «дебри-слоя» в приповерхностном слое мелющих тел путем совместного воздействия

(а) по меньшей мере на одной стадии электрического потенциала на мелющие тела, и

(б) по меньшей мере на одной стадии обработки измельчаемого материала поверхностно-активным веществом в количестве от 50 до 100% от нормативного количества.

2. Способ по п.1, отличающийся тем, что измельчаемый материал обрабатывают ПАВ в количестве от 50 до 100%, предпочтительно от 60 до 100%, предпочтительнее от 70 до 100%, более предпочтительно от 80 до 100% от нормативного количества.

3. Способ по любому из пп.1 и 2, отличающийся тем, что измельчающий аппарат выбирают из вращающейся шаровой мельницы, вертикальной валковой мельницы, пресс-валкового измельчителя.

4. Способ по любому из пп.1 и 2, отличающийся тем, что включает предварительное измельчение в пресс-валковом измельчителе с последующим помолом во вращающейся шаровой мельнице.

5. Способ по любому из пп.1 и 2, отличающийся тем, что измельчаемым материалом является цементный клинкер и добавки.

6. Способ любому из пп.1 и 2, отличающийся тем, что электрический потенциал составляет от 70 до 170 В, предпочтительно от 100 до 150 В.

7. Способ по любому из пп.1 и 2, отличающийся тем, что в качестве поверхностно-активного вещества используют анионоактивное вещество.

8. Способ по п.3, отличающийся тем, что электрический потенциал прикладывают к поверхности мелющих валков в пресс-валковом измельчителе.

9. Способ по любому из пп.1-2, 8, отличающийся тем, что электрический потенциал прикладывают к поверхности мелющих тел в шаровой мельнице.

10. Способ по любому из пп.1-2, 8, отличающийся тем, что измельчение в пресс-валковом измельчителе осуществляют до удельной поверхности 160-250 м2/кг, предпочтительно от 190 до 220 м2/кг.

11. Способ по п.4, отличающийся тем, что последующий помол измельчаемого материала в шаровой мельнице осуществляют до достижения величины удельной поверхности от 280 до 500 м2/кг.

12. Способ по любому из пп.1, 2, 8, отличающийся тем, что мелющие тела выполнены из металла или металлических сплавов.

13. Цемент или добавка, полученные способом по любому из пп.1-12, характеризующиеся удельной поверхностью 280-500 м2/кг и показателем текучести, улучшенным на 40% по сравнению с нормативным.

14. Способ повышения изностойкости мелющих тел при измельчении неэлектропроводного материала в механическом измельчителе с мелющими телами, включающий обработку измельчаемого материала поверхностно-активным веществом в количестве от 50 до 100% от нормативного количества и измельчение с одновременным воздействием на мелющие тела электрического потенциала способом по любому из пп.1-12.

15. Способ повышения показателя текучести продукта, полученного при измельчении неэлектропроводного материала в механическом измельчителе с мелющими телами, включающий обработку измельчаемого материала поверхностно-активным веществом в количестве от 50 до 100% от нормативного значения и измельчение с одновременным воздействием на мелющие тела электрического потенциала способом по любому из пп.1-12.

| US 6367722 B1, 09.04.2002 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕМЕНТА НИЗКОЙ ВОДОПОТРЕБНОСТИ | 2001 |

|

RU2207995C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО КОРРОЗИЕУСТОЙЧИВОГО ПОРТЛАНДЦЕМЕНТНОГО ВЯЖУЩЕГО (ВАРИАНТЫ) | 2003 |

|

RU2243945C2 |

| Пульсирующий кумулятивный ракетный двигатель | 2018 |

|

RU2692171C1 |

| DE 1913440 A, 02.01.1970. | |||

Авторы

Даты

2011-01-27—Публикация

2009-07-13—Подача