Изобретение относится к области подготовки полезных ископаемых к обогащению, а также может быть использовано для получения гомогенных смесей в химической, строительной и других отраслях промышленности.

Известен способ возбуждения инфразвуковых колебаний в пульпе патент №1731282 от 10 июня 1993 г.

Известен способ, термогазодинамической обработки строительных материалов (Божев Е.П. «Термогазодинамическая обработка строительных материалов» Стройиздат, 1984, стр.33-35, стр.93-103).

По сравнению с предложенным изобретением данные способы обладает следующими основными недостатками:

- механический способ не позволяет получить требуемый спектр частот;

- создаваемые механические и акустические волны имеют недостаточную кинетику для эффективного разрушения кускового материала;

- механические части устройства быстро разрушаются из-за усталости металла в местах изгиба подвижных частей устройства;

- способ термогазодинамической обработки строительных материалов используется для резки камня и создания на камне ровных или рельефных плоскостей. В этих устройствах используется в первую очередь разрушение материала, на пути струи высокой температурой и вынос разрушенных частиц в виде окалины из зоны разрушения сверхзвуковой струей (гл.5..получение изделий из камня…).

Целью изобретения является повышение эффективности производственного процесса, получая относительно высокую концентрацию кинетической и акустической энергии при малых габаритах. Кроме того, такой вариант устройства для осуществления ударно-аккустической струи является незаменимым в мобильных комплексах вследствие возможности обеспечения автономности.

Поставленная цель достигается тем, что: кинетическое и акустическое воздействие формируют сверхзвуковой газовой струей с углом раскрыва более 8° в водно-минеральной среде, в отличие от существующих сверхзвуковых горелок с диаметрами струи в несколько миллиметров для резки металлов, покрытия или очистки поверхностей,

У предлагаемой сверхзвуковой горелки угол раскрыва сопла более 8° для увеличения площади, на которую распределится кинетическое давление, за счет чего увеличится зона разрушения. Температура струи на срезе перерасширенного сопла резко снижается. При этом высокотемпературное воздействие не является основным и даже нежелательным.

Сверхзвуковую струю формируют посредством сжигания тяжелого углеводородного топлива (соляр, керосин, низкооктановый бензин). Струя продуктов сгорания оказывает ударное воздействие на препятствие тем сильнее, чем больше скорость истечения струи и ее плотность с повышением молекулярной массы продуктов сгорания. Поверхность струи продуктов сгорания, истекающая с большой скоростью, как и любая, в таких условиях, газовая струя производит генерирование акустических колебаний широкого диапазона от инфразвука до ультразвука, которые также оказывают разрушающее воздействие на кусковой материал. Волновые колебания в водной среде при наличии избытка газовой фазы в среде способствуют возникновению кавитации, что интенсифицирует процесс дезинтеграции, в том числе агрегатов породы с высоким глинистым содержанием. Кинетической энергией и акустическим полем сверхзвуковой газовой струи продуктов сгорания, а также при возникновении кавитационных явлений в водной среде обеспечивается качественное разрушение кускового материала до гомогенизированного состояния при снижении времени процесса.

Топливо подогревают до температуры испарения, при этом окислитель отдельно подогревают до этой же температуры. Температуру испарения топлива и такую же температуру окислителю задают перед смешиванием и последующим впрыском в камеру сгорания, для того чтобы создать одинаковую молярную плотность компонентов топливной смеси для выполнения условий надежного воспламенения топливной смеси в камере сгорания.

Смешивание компонентов перед впрыском в камеру сгорания производят в вихревой камере, причем подогретый сжатый воздух вводится в вихревую камеру по касательной к образующей окружности линзы, а топливо в парообразной фазе подается перпендикулярно направлению сжатого воздуха, то есть по оси сомкнутых линз рабочего объема камеры, в зону разряжения.

Охлаждение камеры сгорания обеспечивают рабочей водно-минеральной средой дезинтегрируемого материала. Корпус камеры сгорания, как и всей горелки, выполнен из нержавеющей стали, обеспечивающей температурную стойкость на кратковременный нагрев при поджиге и регулировке режима горения на воздухе, до погружения в рабочую водно-минеральную среду.

Формируют импульсное истечение струи посредством регулирования степени обогащения топливной смеси, близкой к режиму детонации, который, создавая дискретный выброс струи газа в водную среду, формирует нестационарный спектр акустических колебаний преимущественно в низкочастотном диапазоне, что повышает интенсивность дезинтеграции, в том числе и глинистого материала.

С целью интенсификации процесса разрушения кускового материала, температуру компонентов топливной смеси поддерживают в диапазоне ±10°С между узлом подогрева и вихревой камерой.

Поджиг топливной смеси в камере сгорания осуществляют низковольтной системой накала. Узел поджига топливной смеси в камере сгорания должен обеспечивать достаточную температуру и время передачи необходимого количества тепла (достаточный тепловой импульс) для нагрева и воспламенения топливной смеси. Система накала оригинальной конструкции обеспечивает нагрев топливной смеси в камере сгорания до температуры воспламенения за время контакта порции топливной смеси с раскаленной поверхностью накального элемента.

Сверхзвуковая горелка выполнена в виде камеры сгорания с перерасширенным соплом Лаваля. Профиль сопла перерасширен, степень расширения в пределах 64-67. Площадь среза сопла обеспечивает необходимую кинетику и акустику истекающей струи продуктов сгорания.

В узел подготовки включен блок подогрева топливных компонентов, который состоит из цилиндрического корпуса с фланцами, герметично закрытого крышками. В верхней части цилиндра тангенциально вмонтирован патрубок подачи воздуха. В верхней крышке устройства смонтирован воздушный электротепловой нагреватель (ТЭН), ввод топливоподачи, гнездо датчика регулятора температуры, на нижней крышке вмонтированы выходные патрубки топливоподачи и подачи окислителя. Топливоподготовка представляет собой вихревую камеру, внутреннее пространство которой выполнено в виде двух, сомкнутых прямым кольцевым участком, симметричных выпуклых линз, а ось патрубка ввода топлива перпендикулярна оси патрубка ввода воздуха в камеру. Патрубок вмонтирован в крышку вихревой камеры.

Узел поджига представлен в виде накального элемента, от низковольтного питания 12-16 вольт, который обеспечивает надежное воспламенение топливной смеси в камере сгорания.

Рассмотрим конкретный пример. Условно можно выделить саму горелку и узел подготовки топливной смеси, состоящий из блока подогрева топливных компонентов и вихревой камеры смешивания топливных компонентов. Конструктивно блок подогрева смонтирован отдельно на верхнем конце штанги крепления, а сверхзвуковая горелка конструктивно своей торцевой стенкой сочленена с вихревой камерой через теплоизолирующую прокладку, патрубок впрыска топливной смеси из из вихревой камеры в камеру сгорания проходит через прокладку и торцевую стенку, а изнутри камеры сгорания плотно и герметично затянут резьбовой втулкой, таким образом, что конусное отверстие впрыска проходит сквозь втулку насквозь в рабочее пространство камеры сгорания.

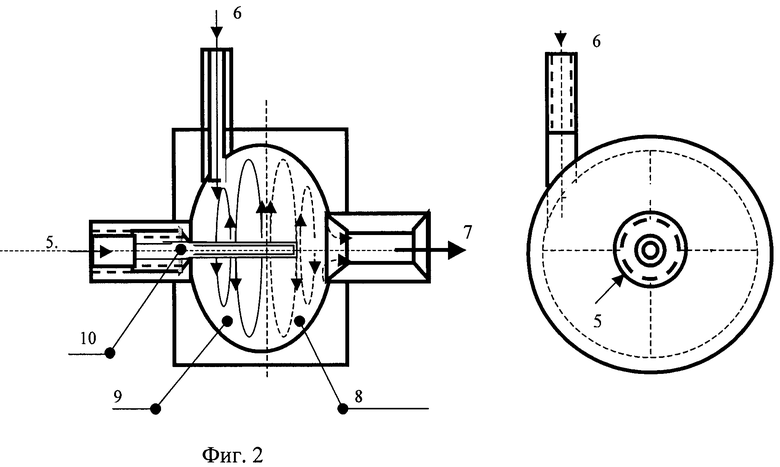

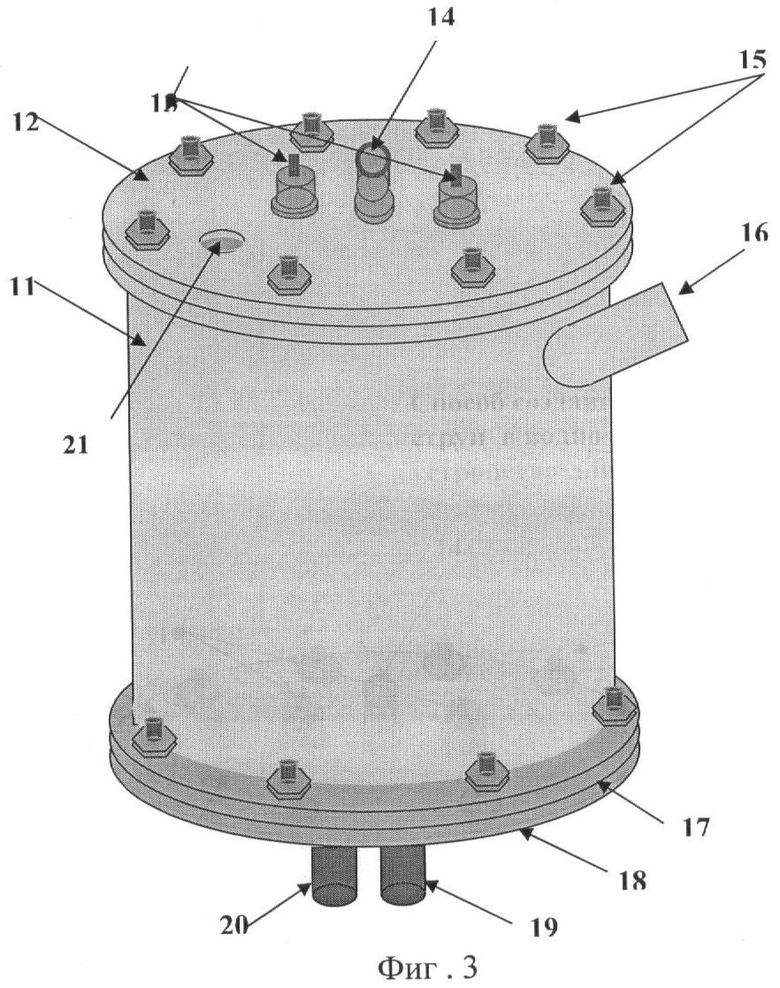

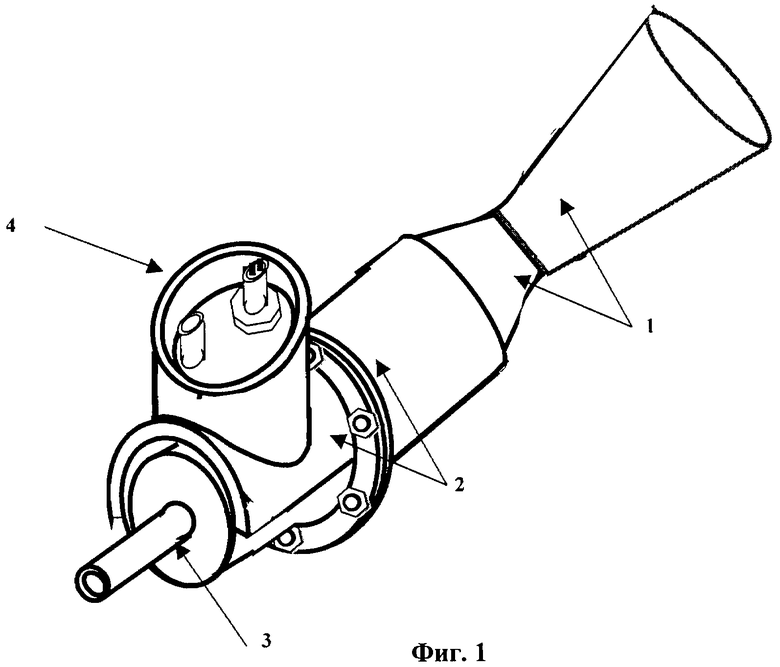

На фиг.1 изображена сверхзвуковая горелка, на фиг.2 изображена вихревая камера, на фиг.3 изображен блок подогрева компонентов, где:

1 - сопло Лаваля,

2 - камера сгорания,

3 - вихревая камера смешивания топлива с окислителем,

4 - плато ввода окислителя - сжатого воздуха в вихревую камеру и узла накального устройства, входящего в камеру сгорания,

5 - патрубок подачи топлива в вихревую камеру,

6 - патрубок подачи окислителя - сжатого воздуха в камеру,

7 - патрубок впрыска топливной смеси из вихревой камеры в камеру сгорания,

8 и 9 - сомкнутые полусферы (рабочий объем вихревой камеры),

10 - калиброванный по потреблению топлива капилляр,

11 - корпус блока с фланцами для крепления крышек,

12 - верхняя крышка корпуса,

13 - выводы электропитания U -образного - воздушного ТЭНа, 220 v, 1 кВт,

14 - входной патрубок подсоединения топливоподачи,

15 - крепежные детали болт, гайка, шайба гровер крепления верхней крышки к верхнему фланцу корпуса (всего 8 болтов),

16 - патрубок тангенциального ввода окислителя - сжатого воздуха,

17 - нижний фланец корпуса,

18 - нижняя крышка корпуса с выходными штуцерами,

19 - выходной патрубок топливоподачи,

20 - выходной патрубок окислителя - сжатого возддуха,

21 - гнездо ввода датчика от манометрического реле-датчика температуры типа Т-130М.

Сопло Лаваля, 1 стыкуется фланцевым соединением с камерой сгорания, 2, уплотнение соединения выполнено медным кольцом, уложенным в кольцевую канавку, проточенную на сопрягаемых плоскостях фланца камеры сгорания и фланца сопла. Во время работы сверхзвуковой горелки газовая струя продуктов сгорания, равная сечению среза сопла, воздействует на куски материала, подлежащего разрушению мощным дробящим ударом в зоне газовой струи, одновременно заставляя эти слои смещаться, образуя турбулентный поток во всем обрабатываемом объеме. Скорость движения потока при перемешивании и разрушении материала значительно больше, чем у механических устройств, а наличие акустического воздействия, барботажа газовой фазой и соударений в скоростном потоке эффективно и быстро приводит к разрушению агрегатных связей до состояния взвеси во всем обрабатываемом объеме.

Профиль по сечению стенки диффузора сопла выполнен в виде очень узкого клина, это обеспечивает достаточную жесткость против деформации, но не теряет способности передавать акустические колебания водной среде. В то же время камера сгорания 2 сверхзвуковой горелки герметично состыкована с вихревой камерой 3, разрез которой показан на фиг.2.

Вблизи от торца патрубка впрыска в камере сгорания расположен накальный элемент узла поджига, который проходит через плато (4) в рабочий объем камеры сгорания.

Патрубок подачи топлива (5) вмонтирован в крышку вихревой камеры, выполнен в виде трубки с внутренней и внешней резьбой. Внешней резьбой он соединяется с топливной магистралью, идущей из блока подогрева топливных компонентов. Окислитель - сжатый воздух подается в вихревую камеру через патрубок (6), который резьбовым соединением сочленен с воздушной магистралью подаваемого окислителя, нагретого в блоке подогрева топливных компонентов. Топливная смесь впрыскивается в камеру сгорания через патрубок впрыска, 7 который проходит через теплоизолирующую прокладку, торцевую стенку камеры сгорания и плотно затягивается резьбовой втулкой изнутри камеры сгорания.

Рабочий объем вихревой камеры выполнен не цилиндрическим, а двумя полусферами (8, 9) в виде выпуклых линз, сомкнутыми узким цилиндрическим участком. Рабочая поверхность вихревой камеры в виде линз создает разные скорости вращения слоев сжатого воздуха внутри камеры, повышая интенсивность и качество смешивания топливных компонентов, сокращая время процесса смешивания. Качество смешивания и распыления, нагретого до парообразования топлива регулируется положением среза торца капилляра 10 в зоне разряжения в вихревой камере. Осевое перемещение капилляра выполняется за счет его резьбового соединения с патрубком подачи топлива в вихревую камеру. Таким образом для снижения эксплуатационных затрат в предлагаемой сверхзвуковой горелке упрощен узел смешения топлива с окислителем. При такой схеме смешивания топливных компонентов и их впрыске в камеру сгорания отпадает необходимость в более сложных и дорогих узлах типа дизельных форкамер и форсунок, а также это позволяет использовать компрессор с рабочим давлением на уровне 5-6 бар.

Второй компонент топливной смеси тяжелое угеводородное топливо: дизельное (соляр, легроин), керосин, низкооктановый бензин А76; А80, которые при низких давлениях в камере сгорания плохо воспламеняются, для улучшения режима воспламенения компоненты топлива должны иметь одинаковую молярную плотность перед впрыском в камеру сгорания, поэтому их следует нагревать до температуры испарения топлива перед смешиванием и впрыском. Для этой цели применен блок подогрева топливных компонентов, который изображен на фиг.3 в следующем составе. Корпус блока подогрева топливных компонентов 11 выполнен из стальной трубы, на торцах которой приварены фланцы. На верхней крышке,12 показаны выводы 13 электропитания U-образного теплоэлектронагревателя (ТЭНа), который нагревается от электросети 220 вольт и может обеспечить регулируемый диапазон температуры нагреваемой среды до 450°С. Входной патрубок подсоединения топливоподачи 14, которая выполнена из медной трубки с двумя стальными патрубками. Трубка проходит внутри корпуса блока сверху вниз, а топливо, протекающее по ней, прогревается до заданной температуры.

Фланцевое соединение верхней крышки с фланцем выполнено стяжкой болтами по кругу, восемь болтов на крышку. Крепежные детали болт, гайка, шайба гровер 15 обеспечивают надежное соединения крышки с корпусом, а между крышкой и фланцем прокладывается герметизирующая вставка из листового паронита. Через патрубок тангенциального ввода окислителя 16 сжатый воздух от компрессора подается в корпус блока 11, и воздушная струя, двигаясь внутри корпуса по спирали, обтекает ТЭН, медную трубку топливопровода, нагревается от ТЭНа сама и нагревает топливо. На нижнем фланце корпуса 17 закреплена нижняя крышка 18 с выходными патрубками, ее крепление аналогично креплению верхней крышки. В нижней крышке вмонтированы выходной патрубок топливоподачи 19, из которого топливо, нагретое до температуры испарения, подается в вихревую камеру, а через выходной патрубок сжатого воздуха 20 туда же поступает нагретый до заданной температуры окислитель, в качестве которого используется воздух.

Заданную температуру прогрева компонентов топливной смеси поддерживают в диапазоне 40 - 450°С±6°С помощью манометрического датчика-реле Т-32М, вводимого через верхнюю крышку сквозь гнездо 21 с герметичным уплотнением, внутрь корпуса блока прогрева. Рабочая температура задается установкой порога срабатывания манометрического датчика на замыкание и размыкание контактов электрической цепи питания ТЭНа, при нагреве до заданной температуры воздушной среды внутри корпуса блока прогрева компонентов топливной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство термоабразивной обработки поверхностей изделий и материалов | 2023 |

|

RU2806459C1 |

| КАМЕРА СГОРАНИЯ С ПОВЫШЕНИЕМ ДАВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЕЁ ЭКСПЛУАТАЦИИ | 2013 |

|

RU2660734C2 |

| ТУРБУЛИЗАЦИОННАЯ ГОРЕЛКА "СТРУГ-ТГ" | 1995 |

|

RU2101613C1 |

| ДВУХСТУПЕНЧАТАЯ ВИХРЕВАЯ ГОРЕЛКА | 2016 |

|

RU2635178C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2269657C2 |

| ТЕПЛОПАРОГЕНЕРАТОР | 2003 |

|

RU2251640C1 |

| КАМЕРА СГОРАНИЯ | 2024 |

|

RU2831041C1 |

| Двухканальная акустическая форсунка | 2017 |

|

RU2664489C1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| ДВИГАТЕЛЬ | 2015 |

|

RU2610081C1 |

Изобретение относится к области подготовки полезных ископаемых к обогащению, а также может быть использовано для получения гомогенных смесей в химической, строительной и других отраслях промышленности. Способ создания сверхзвуковой струи для ударно-акустического воздействия в водно-минеральной среде включает смешивание топливных компонентов -углеводородного топлива и окислителя с образованием топливной смеси, ее сжигание в камере сгорания с формированием сверхзвуковой газовой струи, охлаждение камеры сгорания. Смешивание топливных компонентов осуществляют в вихревой камере, соединенной через патрубок впрыска топливной смеси с камерой сгорания. Перед смешиванием каждый из топливных компонентов отдельно подогревают до температуры испарения углеводородного топлива, в качестве которого используют тяжелое углеводородное топливо, а в качестве окислителя - сжатый воздух. Для осуществления кинетического и акустического воздействия осуществляют импульсное истечение сверхзвуковой струи с углом раскрыва более 8° в водно-минеральной среде. Охлаждение камеры сгорания обеспечивают рабочей водно-минеральной средой. Способ осуществляют с помощью устройства, включающего узел подготовки топливных компонентов, сверхзвуковую горелку в виде камеры сгорания с соплом Лаваля, узел поджига топливной смеси и штангу крепления. Узел подготовки состоит из блока подогрева топливных компонентов, смонтированного отдельно на верхнем конце штанги крепления и вихревой камеры смешивания топливных компонентов, выполненной в виде двух, сомкнутых прямым кольцевым участком, симметричных выпуклых линз, с вмонтированным в крышку камеры патрубком ввода топлива, ось которого совпадает с осью патрубка впрыска топливной смеси в камеру сгорания и перпендикулярна оси патрубка ввода воздуха в камеру, и с патрубком впрыска топливной смеси в камеру сгорания. Блок подогрева топливных компонентов выполнен из цилиндрического корпуса с фланцами, герметично закрытого крышками, в верхней части которого тангенциально вмонтирован патрубок подачи воздуха. В верхней крышке смонтирован воздушный электротепловой нагреватель, ввод топливоподачи и гнездо датчика регулятора температуры. На нижней крышке вмонтированы выходные патрубки топливоподачи и окислителя, причем сопло Лаваля выполнено перерасширенным. Технический результат - повышение эффективности производственного процесса. 2 н. и 4 з.п. ф-лы, 3 ил.

1. Способ создания сверхзвуковой струи для ударно-акустического воздействия в водно-минеральной среде, включающий смешивание топливных компонентов - углеводородного топлива и окислителя с образованием топливной смеси, ее сжигание в камере сгорания с формированием сверхзвуковой газовой струи, охлаждение камеры сгорания, отличающийся тем, что смешивание топливных компонентов осуществляют в вихревой камере, соединенной через патрубок впрыска топливной смеси с камерой сгорания, причем перед смешиванием каждый из топливных компонентов отдельно подогревают до температуры испарения углеводородного топлива, в качестве которого используют дизельное топливо-соляр, а в качестве окислителя - сжатый воздух, при этом для осуществления кинетического и акустического воздействия осуществляют импульсное истечение сверхзвуковой струи с углом раскрыва более 8° в водно-минеральной среде, причем охлаждение камеры сгорания обеспечивают рабочей водно-минеральной средой.

2. Способ по п.1, отличающийся тем, что импульсное истечение струи осуществляют посредством регулирования степени обогащения топливной смеси, близкой к режиму детонации.

3. Способ по п.1, отличающийся тем, что температуру компонентов топливной смеси поддерживают в диапазоне ±10°С между узлом подогрева и вихревой камерой.

4. Способ по п.1, отличающийся тем, что поджиг топливной смеси в камере сгорания осуществляют низковольтной системой накала.

5. Устройство для создания сверхзвуковой струи для ударно-акустического воздействия в водно-минеральной среде, включающее узел подготовки топливных компонентов, сверхзвуковую горелку в виде камеры сгорания с соплом Лаваля, узел поджига топливной смеси и штангу крепления, отличающееся тем, что узел подготовки состоит из блока подогрева топливных компонентов смонтированного отдельно на верхнем конце штанги крепления и вихревой камеры смешивания топливных компонентов, выполненной в виде двух, сомкнутых прямым кольцевым участком, симметричных выпуклых линз, с вмонтированным в крышку камеры патрубком ввода топлива, ось которого совпадает с осью патрубка впрыска топливной смеси в камеру сгорания и перпендикулярна оси патрубка ввода воздуха в камеру, и с патрубком впрыска топливной смеси в камеру сгорания, при этом блок подогрева топливных компонентов выполнен из цилиндрического корпуса с фланцами, герметично закрытого крышками, в верхней части которого тангенциально вмонтирован патрубок подачи воздуха, а в верхней крышке смонтирован воздушный электротепловой нагреватель, ввод топливоподачи и гнездо датчика регулятора температуры, на нижней крышке вмонтированы выходные патрубки топливоподачи и окислителя, причем сопло Лаваля выполнено перерасширенным.

6. Устройство по п.5, отличающееся тем, что узел поджига выполнен в виде накального элемента от низковольтного питания 12-16 В.

| БОЖЕНОВ Е.П | |||

| Термогазодинамическая обработка строительных материалов | |||

| - М.: Стройиздат, 1985, с.93-103, 33-35 | |||

| 0 |

|

SU155146A1 | |

| Газоструйный излучатель | 1972 |

|

SU454062A1 |

| 0 |

|

SU160019A1 | |

| УСТРОЙСТВО ДЛЯ ГАЗОВОЙ РЕЗКИ ТВЕРДЫХ МАТЕРИАЛОВ | 1993 |

|

RU2042483C1 |

| ИНСТРУМЕНТ ДЛЯ ДЕЗИНТЕГРАЦИИ, ОБРАБОТКИ И СВАРКИ МАТЕРИАЛОВ | 1998 |

|

RU2162395C2 |

| СПОСОБ ГАЗОПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2128106C1 |

| Автоматическая парная сцепка для железнодорожного подвижного состава | 1929 |

|

SU15191A1 |

| US 3724372 А, 03.04.1973 | |||

| Акустическая технология в | |||

Авторы

Даты

2011-01-27—Публикация

2009-03-16—Подача