Изобретение относится к способам очистки внутренней поверхности трубопроводов (или подобных им полых изделий) от различных загрязнений, накапливающихся в процессе работы трубопровода отложений, остатков отслуживших положенный срок защитных или антикоррозионных покрытий и других наслоений (далее - отложения). Способ может найти применение при очистке загрязненных отложениями внутренних поверхностей трубок различных теплообменных аппаратов, например кожухотрубных теплообменных аппаратов (подобных описанному в патенте РФ №2306516, кл. F28D 7/00, оп. 20.09.2007 г.).

Способ предполагает использование метода очистки поверхностей воздействием на отложения двухфазной струей газообразного и твердого сублимирующегося агента (здесь и далее в тексте заявки под термином «двухфазная струя» каких-либо агентов понимается «струя двухфазной смеси» указанных агентов). Такие методы обычно объединяют общим названием «газодинамическая очистка сухим льдом», а в профессиональной среде чаще всего используют выражение «криогенный бластинг». В качестве газообразного агента обычно используют атмосферный воздух, а в качестве твердого сублимирующегося агента наиболее часто используют так называемый «сухой лед». Сухой лед - это твердая по фазе и гранулированная по форме частиц двуокись углерода (CO2) - вещество нетоксичное, негорючее, не имеющее цвета, вкуса и запаха, неэлектропроводное. Одной из особенностей этого метода очистки является наличие эффекта сублимации (испарения) гранул сухого льда при их высокоэнергетичном столкновении с отложениями на очищаемой поверхности. Быстрый теплообмен между гранулами и поверхностью и рассеяние энергии при этом взаимодействии приводят к сублимации гранул сухого льда, что аналогично локальным микровзрывам, сопровождающимся микроволнами давления.

Указанные микроволны давления дают начало разрушению слоя отложений на очищаемой поверхности. Разница температур поверхности отложений и гранул сухого льда создает эффект «термического шока», способствующий процессу очистки. Кинетическая энергия двухфазной струи сжатого воздуха с гранулами сухого льда довершают процесс очистки.

Технологии очистки, основанные на этом методе, идентичны абразивоструйным технологиям. Различие заключается в том, что гранулы сухого льда не являются абразивным материалом и, даже обладая большой кинетической энергией в момент взаимодействия с отложением, не повреждают саму очищаемую поверхность. А при полной сублимации гранул в процессе очистки они не оставляют после себя твердых отходов. Кинетическая энергия гранул является функцией массы этих гранул и их скорости в момент взаимодействия с разрушаемым отложением. Очищающий эффект зависит также и от плотности гранул твердой двуокиси углерода.

Поэтому для достижения необходимой эффективности воздействия процесс должен базироваться на больших скоростях гранул. Если гранулы CO2 разогнать до скорости звука (и выше) и направить этот поток на поверхность, требующую очистки, то в момент удара за отрезок времени, исчисляемый единицами миллисекунд, происходит выделение энергии, достаточной для сублимации гранул. Для стандартных условий окружающей среды она составляет 575кДж/кг. Образующийся газ (CO2) по объему превосходит объем гранулы сухого льда примерно в 800 раз, что, по существу, как уже отмечалось, равноценно микровзрыву. Этот микровзрыв приводит к образованию волны давления между удаляемым отложением и основой - очищаемой поверхностью. В удаляемом отложении образуются микрозазоры (трещины), куда попадает создаваемый этим микровзрывом обильный «микроснегопад», который фактически смывает отложения с очищаемой поверхности.

Двуокись углерода в твердой фазе имеет температуру не выше 78,33°С. Такая низкая (по сравнению с температурой очищаемой поверхности) температура гранул СО2 позволяет в процессе очистки использовать также термодинамический механизм воздействия на удаляемые вещества. Температурный градиент «гранулы - поверхность» (ΔT) служит более легкому преодолению связующей силы между различными материалами. Этот эффект называется «термическим шоком», и чем больше ΔТ, тем меньше адгезия между материалом очищаемой поверхности и удаляемым отложением ввиду различия их коэффициентов линейного расширения указанных материалов. Эффект «термического шока» наиболее ярко проявляется при удалении неметаллических покрытий с металлических поверхностей. Так как «термический шок» уменьшает адгезию между материалами, а параллельно с этим идет процесс охрупчивания отложения, то гранулы сухого льда просто сбивают отложение с поверхности.

Даже при больших скоростях и прямом угле воздействия двухфазной струи кинетический эффект гранул сухого льда несравнимо мал в сравнении с другими материалами (такими как песок, купрошлак, пластик, стекло и многие др.) из-за относительной мягкости и практически мгновенной сублимации. Можно говорить о том, что способ очистки гранулами сухого льда является безабразивным и применим для очистки огромного количества материалов без их повреждения.

В перечень удаляемых с помощью метода «криогенного бластинга» отложений могут быть включены: грязь, масло, жировые отложения, бензин, гудрон, смола, асбест, токсичные остатки, сажа, нагар, клей, лаки, краски, карбонатные отложения, напыления, поверхностные радиоактивные загрязнения, сварочный шлак, рыхлая ржавчина и многое другое.

Известен способ очистки внутренней полости цилиндрических изделий, в том числе и их внутренней поверхности, включающий воздействие на внутреннюю поверхность изделия скоростной струей двухфазной смеси, при котором для очистки непосредственно внутренней поверхности изделия струю двухфазной смеси направляют со стороны открытого торца изделия под острым углом к продольной оси изделия (см. патент РФ №2127420, кл. F42B 33/00, оп. 10.03.1999 г.).

Недостатком указанного способа является низкая эффективность очистки внутренней поверхности изделий значительной длины и относительно небольшого диаметра, например трубопроводов с отношением длины к диаметру более 100. Это объясняется тем, что при значительном удалении от открытого торца цилиндрического изделия уменьшается угол между струей двухфазной смеси и поверхностью удаляемого отложения, а вместе с этим, уменьшается и сила ударного воздействия струи.

При сравнительной оценке эффективности различных способов очистки поверхностей от отложений названный параметр, как правило, характеризуют количеством отложения (например, массовым), удаляемого в единицу времени с единицы поверхности при прочих равных условиях:

- одинаковых энергозатратах;

- одинаковых требованиях к результирующей чистоте очищенной поверхности;

- одинаковой толщине и плотности удаляемых отложений;

- одинаковой геометрии очищаемой поверхности и т.д.

При невозможности сопоставления способов очистки в условиях одинаковых энергозатрат эффективность очистки можно характеризовать количеством энергии, необходимой для удаления фиксированной массы отложений с единицы очищаемой поверхности (при прочих равных условиях).

Наиболее близким к заявленному является способ очистки внутренней поверхности трубопровода, включающий воздействие на внутреннюю поверхность трубопровода с отложениями двухфазной струей газообразного и твердого сублимирующегося агентов, формируемой осесимметричным соплом с критическим сечением (сверхзвуковым соплом) и возможностью перемещения вдоль трубопровода (см. патент США №6315639, кл. 451/38, оп. 13.11.2001 г.). В известном решении в очищаемый трубопровод в направлении его продольной оси вводят двухфазную сверхзвуковую струю газообразного и твердого сублимирующегося агентов. Указанную струю формируют, используя сверхзвуковое сопло. В качестве газообразного агента используют воздух, а в качестве твердого сублимирующегося агента используют гранулы твердой двуокиси углерода (называемой иногда «сухой лед»). При движении указанной двухфазной струи вдоль внутренней поверхности трубопровода происходит взаимодействие газа и твердого сублимирующегося агента с отложениями на указанной поверхности, способствующее разрушению и уносу указанных отложений.

Однако очистительная способность двухфазной струи используется крайне неэффективно, в частности, из-за слабого кинетического воздействия движущихся со звуковой или сверхзвуковой скоростью гранул двуокиси углерода на удаляемый с внутренней поверхности трубопровода слой отложений. Это связано с тем, что при движении вдоль трубопровода двухфазная струя взаимодействует с удаляемыми отложениями под очень малыми углами. На прямых участках трубы взаимодействие двухфазной струи с отложениями на стенке трубы происходит практически по касательной траектории (т.е. под чрезвычайно малыми углами, значения которых приближаются к 0°). Такая траектория движения компонентов двухфазной струи не обеспечивает требуемого кинетического (ударного) воздействия струи на отложения.

Поэтому для того, чтобы увеличить значения углов падения двухфазной струи на отложения, в известном способе производят ее отклонение от первоначальной траектории с помощью конического дефлектора-отражателя, установленного острием навстречу струе соосно со сверхзвуковым соплом (см. фиг.1 в упомянутом патенте США №6315639). При использовании этого приема происходит отражение компонентов двухфазной струи от конической поверхности дефлектора в направлении внутренней поверхности трубопровода с отложениями. Увеличиваются углы падения элементарных струй, составляющих двухфазную струю, на упомянутую внутреннюю поверхность трубопровода с отложениями, что несколько увеличивает кинетическое (ударное) воздействие струи на отложения.

Однако и такой прием не дает существенного увеличения эффективности очистки в связи со следующим обстоятельством. При ударе гранул твердого сублимирующегося агента, движущихся со сверхзвуковой скоростью, и последующем отражении от конической поверхности дефлектора-отражателя происходит сублимация части гранул, т.е. эти гранулы просто не достигают поверхности удаляемого отложения. Другая часть гранул при ударе о дефлектор теряет часть своей первоначальной кинетической энергии и слишком слабо взаимодействует с отложением.

Простое увеличение массовой (или объемной) доли гранул твердого сублимирующегося агента в двухфазной струе не может решить проблему, поскольку пропорционально будет увеличиваться и количество преждевременно сублимирующихся гранул и количество гранул, потерявших свою кинетическую энергию при ударе о дефлектор.

Исходя из вышеизложенного, можно констатировать, что недостатком известного способа очистки является низкая его эффективность при высоких энергозатратах.

При использовании заявленного изобретения достигается технический результат, заключающийся в повышении эффективности способа очистки при одновременном снижении энергозатрат.

Указанный результат достигается тем, что в способе очистки внутренней поверхности трубопровода, включающем воздействие на внутреннюю поверхность трубопровода двухфазной струей газообразного и твердого сублимирующегося агентов, формируемой осесимметричным соплом с критическим сечением и возможностью перемещения вдоль трубопровода, задавая полное давление на входе в сопло и регулируя статическое давление в трубопроводе, обеспечивают в выходном сечении сопла нерасчетный режим течения двухфазной струи с недорасширением, а степень нерасчетности течения двухфазной струи выбирают такой, чтобы граница первого участка перерасширения двухфазной струи пересекалась с внутренней поверхностью трубопровода под острым углом.

Указанный результат достигается также тем, что степень нерасчетности течения двухфазной струи поддерживают такой, чтобы линия пересечения границы первого участка перерасширения двухфазной струи с внутренней поверхностью трубопровода имела, по меньшей мере, одну общую точку с поперечным сечением двухфазной струи, характеризующимся максимальным значением средней по данному сечению радиальной составляющей абсолютной скорости двухфазной струи.

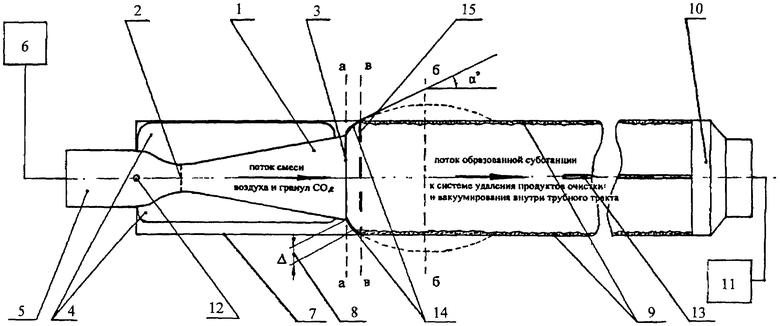

На чертеже показано устройство для осуществления заявленного способа очистки внутренней поверхности трубопровода.

Устройство для осуществления заявленного способа (далее - устройство очистки) содержит осесимметричное сопло 1 с критическим сечением 2 и выходным сечением 3, закрепленное на направляющих 4 сопла 1, патрубок 5 подвода двухфазной смеси газообразного и твердого сублимирующегося агентов, входом подсоединенный к системе 6 подготовки двухфазной смеси газообразного и твердого сублимирующегося агентов, а выходом присоединенный к входу сопла 1. В качестве направляющих 4 могут быть использованы любые известные конструктивные элементы, с помощью которых в технике обеспечивается перемещение (скольжение) какого-либо тела внутри трубопровода. Например, они могут быть выполнены в виде 3-х пластин из упругого материала, радиально закрепленных на корпусе сопла друг к другу под углом 120° и своими ребрами опирающихся на стенки трубопровода (на чертеже видны только две из трех направляющих). Сопло 1 обладает возможностью перемещения вдоль очищаемого трубопровода 7. Указанная возможность обеспечивается наличием гарантированного по величине рабочего зазора 8 (на чертеже обозначен символом Δ) между наружной поверхностью сопла 1 в его наиболее широкой части и обращенной к ней поверхностью слоя 9 отложений на внутренней поверхности трубопровода 7. В предлагаемой реализации заявленного способа такая возможность обеспечивается наличием упругих направляющих 4, ребра которых со стенками трубопровода составляют пары скольжения.

Система 6 подготовки двухфазной смеси газообразного и твердого сублимирующегося агентов выполнена с возможностью изменения полного давления на ее выходе. Подобные системы входят в состав любого комплекта оборудования газодинамической очистки сухим льдом или так называемых систем "криогенного бластинга", где величина давления и расхода регулируются в процессе работы агрегатом, являющимся обязательным элементом этого комплекта - бластером. Бластер - это агрегат, в котором организуется двухфазная струя. Например: Blaster Triblast 2. производства фирмы «TRIVENTEK», Дания (его характеристики подробно описаны на странице по адресу: http://www.cryoblasting.ru/2_7_equipment_blaster_TRIBLAST-2.htm). Это свойство необходимо, чтобы обеспечить возможность регулирования полного давления на входе в сопло 1.

Устройство также содержит уплотняемую проходную пробку 10, через сквозной канал которой внутренняя полость очищаемого трубопровода 7 сообщена со входом устройства 11 отсоса продуктов очистки.

В качестве устройства 11 может использоваться любое техническое средство, обладающее производительностью, достаточной для обеспечения полного отвода продуктов очистки из трубопровода 1, и имеющее возможность регулирования расхода отсасываемой газопылевой смеси. Это необходимо, чтобы обеспечить возможность регулирования статического давления в трубопроводе 7. Примером такого технического средства может служить промышленный пылесос, подобный описанному в патенте РФ №2299670, кл. A47L 9/16, оп. 27.08.2004 г. или в патенте РФ №43747, кл. A47L 5/00, оп. 10.02.2005 г.

Устройство для осуществления способа очистки содержит также следующие датчики:

- датчик 12 полного давления на входе в сопло (с приемником полного давления в виде трубки Пито), устанавливаемый на стенке дозвуковой части сопла на входе в сопло (см., например, приемник полного давления ТП-156М по адресу: http://www.avia-board.com/board.php?action=2&razd=z&num=14226);

- датчик 13 статического давления в трубопроводе с приемником статического давления в виде капиллярной трубки, введенной в поток со стороны уплотняемой проходной пробки 10. Приемник статического давления в трубопроводе 7 обладает возможностью перемещения вдоль упомянутого трубопровода.

Каждый из датчиков 12 и 13 давления подключен к соответствующему измерителю сигнала датчика (измерители не показаны).

Заявленный способ с использованием устройства, показанного на чертеже, осуществляется следующим образом.

В очищаемый трубопровод 7 со стороны его торца вводят осесимметричное сопло 1 с критическим сечением 2, закрепленное на направляющих 4. Обеспечивают соосность сопла 1 и очищаемого трубопровода 7. Диаметр сопла 1 в его выходной сверхзвуковой части рассчитывают так, чтобы обеспечить необходимую степень нерасчетности при наличии рабочего зазора 8 между выходной сверхзвуковой частью сопла 1 и слоем 9 отложений на внутренней поверхности трубопровода 7. Величину рабочего зазора 8 выбирают минимально возможной, основываясь при этом на материалах накопленной статистики по вероятным толщинам отложений на стенках различных трубопроводов. Со стороны противоположного торца очищаемого трубопровода 7 герметично устанавливают уплотняемую проходную пробку 10, через сквозной канал которой внутренняя полость очищаемого трубопровода 7 сообщена со входом устройства 11 отсоса продуктов очистки.

Возможные методы уплотнения пробки 10 в трубопроводе в настоящей заявке не описываются, поскольку они широко известны из уровня техники и не являются предметом настоящего изобретения.

Технология очистки внутренней поверхности трубопровода заявленным способом строится на принципе сохранения баланса объемных расходов: расхода подаваемой смеси и суммарного расхода всех субстанций (газопылевой смеси), отводимых из зоны очистки.

Запускается система 6 подготовки двухфазной смеси. Измерение давления воздуха перед соплом осуществляется датчиком 12 полного давления (Р0) на входе в сопло. Управляя параметрами системы 6, устанавливают расчетный (для конкретного сопла) режим подачи воздуха (при отсутствии гранул сухого льда). Одновременно запускается система отсоса 11. Контроль баланса расходов и необходимая корректировка происходят по статическому давлению (Pн), создаваемому в трубопроводе системой отсоса 11, и полному давлению (Ро), создаваемому на входе в сопло системой 6. Затем осуществляется подача (системой 6) расчетного (для данного сопла) количества гранул сухого льда.

В общем случае готовая двухфазная смесь может иметь различное соотношение компонентов. Смесь с большей плотностью потока (используются более мелкие гранулы) в сравнении с потоком меньшей плотности (используются более крупные частицы) имеет большую энергетику.

В дальнейшем регулировка режимов работы системы 6 подготовки двухфазной смеси практически не требуется.

Пример.

Объемная производительность системы 6 по воздуху составляет 0,09167 м3/с. Массовый расход гранул сухого льда 0,023 кг/с. Объемный расход гранул: 0,000014957 м3/с. Это составляет 0,0161% от объемной производительности системы 6 по воздуху.

В технологиях газодинамической очистки сухим льдом с использованием различного оборудования, как правило, объемный расход СО2 не превышает 1% от производительности систем подготовки и подачи двухфазной смеси по воздуху.

Полное давление Р0 на входе в сопло рассчитывается, когда считаются гидравлические потери при подаче воздуха от системы 6 по транспортирующему трубопроводу и патрубку 5 к осесимметричному соплу 1.

Используя возможность управления расходом отсасываемой газопылевой смеси (путем управления производительностью устройства 11), регулируют статическое давление (Pн) в трубопроводе 7, в процессе которого при заданном значении обеспечивают в выходном сечении 3 сопла 1 нерасчетный режим течения двухфазной струи с недорасширением. Статическое давление в трубопроводе контролируют с помощью датчика 13 (отбор давления для регистрации которым осуществляется со стенки капиллярной трубки, герметично введенной в трубопровод со стороны выхода через пробку 11 с сохранением возможности перемещения точки отбора давления вдоль трубопровода), размещаемого в трубопроводе за рабочей областью, т.е. за той областью, где граница первого участка перерасширения двухфазной струи пересекается с внутренней поверхностью трубопровода.

Нерасчетный режим течения двухфазной струи с недорасширением характеризуется следующими особенностями.

Рассмотрим случай, когда сверхзвуковая газовая струя вытекает из сопла с избыточным статическим давлением в неподвижную газовую среду. При этом: Ра>Рн, где:

Pa - статическое давление на срезе сопла;

Рн - давление в неподвижной газовой среде (будем предполагать, что это давление равно атмосферному).

На значительном удалении от среза (от выходного сечения 3) сопла статическое давление в струе и давление в неподвижной газовой среде должны уравниваться. В связи с этим статическое давление в струе по мере удаления от выходного сечения сопла постепенно уменьшается, скорость газа возрастает и поперечное сечение сверхзвуковой струи увеличивается. Опыт показывает, что при этом происходит перерасширение струи (первый участок перерасширения струи), т.е. в некотором наиболее широком ее сечении устанавливается статическое давление ниже атмосферного (Ра1<(Рн)). После этого струя начинает сужаться, т.к. статическое давление в струе должно приблизиться к атмосферному (Рн), а скорость, соответственно, уменьшаться. Торможение сверхзвукового потока приводит к возникновению скачков уплотнения. В результате этого в некоторой части продольного сечения струи скорость становится дозвуковой, а давление выше атмосферного (Рн). Затем давление вдоль струи вновь уменьшается, сближаясь с атмосферным; соответствующий рост дозвуковой скорости приводит к сужению струи. При достаточно большом избытке входного давления скорость вновь достигает критического, а затем и сверхзвукового значения, т.е. появляется второй сверхзвуковой участок, на котором струя расширяется (второй участок перерасширения струи). В результате второго перерасширения (Ра2<(Рн)) и последующего увеличения статического давления возникает вторая группа скачков уплотнения. Естественно, что вследствие потерь при первом перерасширении струи второе перерасширение струи и вторая группа скачков уплотнения получаются слабее первой. Таким образом, струя постепенно рассеивает свою энергию. В реальности это выглядит как чередование расширений и сужений газовой струи (так называемых «бочек») с уменьшающимися геометрическими размерами (см. книгу: «Прикладная газодинамика» под редакцией Г.Н.Абрамовича, М., «Наука», 1969 г., с.144-145).

Для целей настоящего изобретения используются особенности течения двухфазной струи на участке первого (считая от среза сопла, т.е. от его выходного сечения 3) перерасширения (на участке, где имеет место увеличение поперечного сечения первой «бочки»). На чертеже это участок от поперечного сечения, лежащего в плоскости а-а (совпадающего с плоскостью среза сопла, поскольку здесь и далее используются плоские сечения), до поперечного сечения, лежащего в плоскости б-б, соответствующего максимальному диаметру перерасширенной струи (максимальному диаметру первой «бочки»). Указанный участок течения недорасширенной двухфазной струи характеризуется наличием радиальной составляющей абсолютной скорости этой струи (направленной от оси струи к ее периферии), причем в одном из своих поперечных сечений (лежащем в плоскости в-в) двухфазная струя (за пределами трубопровода 7 условно показана кривой пунктирной линией) обладает наибольшей средней по данному сечению радиальной составляющей абсолютной скорости. По прохождении струей сечения с максимальным значением радиальной составляющей средней по данному сечению абсолютной скорости (лежит в плоскости в-в) радиальная составляющая средней по сечению скорости струи начинает уменьшаться.

Выбор необходимой степени нерасчетности течения двухфазной струи осуществляют следующим образом.

Согласно уравнению сохранения энергии при G=Ga и cp=cpa (где: G - расход воздуха; cp - теплоемкость воздуха при постоянном давлении) температура торможения в струе остается постоянной: Т0=Т0а и уравнение равенства расходов (неразрывности) принимает вид: q(λ,α)=(1/σ)·(1/f)·q(λa): где f=F/Fa - коэффициент площади рассматриваемого сечения струи и начального ее сечения; σ=Р/Р0а - коэффициент полного давления, оценивающий суммарные потери полного давления на участке между начальным и рассматриваемым сечениями струи; То - полная температура воздуха; q(λ,α); z(λ,α); y(λ) - газодинамические функции. Уравнение количества движения: z(λ,α)=z(λа)+[(k+1)/2]l/(k-l)·(f-1)/n·y(λа), где α - угол вектора абсолютной скорости с осью потока, n=Ра/Рн - степень нерасчетности (Pa - результат газодинамического расчета гидравлических сопротивлений подводящих трубопроводов и сопла). Совместное решение приведенных уравнений проводится графически с использованием таблиц газодинамических функций и графика функций z(λ,α), где λ - коэффициент абсолютной скорости. Пересечение полученных кривых дает две пары значений переменных f и λ, удовлетворяющих обоим уравнениям. Первая точка f=1 и λ=λа - это срез сопла и интереса не представляет. Вторая точка пересечения дает значения fмax и λмах в максимальном сечении первой «бочки». Можно видеть, во всех промежуточных сечениях определяется некоторое действительное значение угла α, как бы компенсирующее несовместимость уравнений одномерного параллельного потока, для промежуточных сечений «бочек». Естественно, что в сечениях f=1 и f=fmax, для которых уравнения неразрывности и количества движения одномерного параллельного потока одновременно удовлетворяются, имеем α=0 и λr=λ·sinα=0.

fmax=Fмах/Fa, отсюда Fmax=fмах·Fa; т.е. Dмах=(fмах)0,5·Da, где Fмax - максимальная площадь первой «бочки» или первого участка перерасширения, Dмax - соответственно, ее диаметр; Fa - площадь сечения (выходного) сопла, Da - соответственно, ее диаметр.

Затем производят оценку достигаемой степени нерасчетности. Если полученное значение Dмax<Dтр (Dтp - диаметр очищаемого трубопровода), то это значит, что величина Ра не соответствует ожидаемому эффекту, т.е. нет пересечения границы первого участка перерасширения двухфазной струи с внутренней поверхностью очищаемого трубопровода 7 под острым углом. В этом случае необходимо выбирать другие начальные параметры: давление и расход воздуха, уменьшать гидравлические потери в подающем тракте и провести повторный расчет перечисленных параметров.

При осуществлении предлагаемого способа нерасчетный режим течения двухфазной струи с недорасширением обеспечивается заданием с помощью системы 6 и с помощью системы 11 предварительно рассчитанных значений полного давления на входе в сопло 1 и статического давления в трубопроводе 7. О выходе на нерасчетный режим течения двухфазной струи с недорасширением судят по пробным проходам соплом мерных участков трубопровода 7 с отложениями. При достижении нерасчетного режима течения происходит резкий прирост объема удаляемых отложений на мерных участках.

При этом степень нерасчетности течения двухфазной струи выбирают такой, чтобы граница 14 первого участка перерасширения двухфазной струи пересекалась с внутренней поверхностью очищаемого трубопровода 7 под острым углом (α=90°>α>0°). В данном случае угол α определяется в продольном осевом сечении струи так, как это показано на чертеже, т.е. как угол между касательной к границе 14 первого участка перерасширения двухфазной струи и продольной осью трубопровода 7.

Упомянутая граница 14 первого участка перерасширения двухфазной струи ограничивает область внутри струи, которая характеризуется наличием радиальной составляющей средней по сечению абсолютной скорости струи. В случае невыполнения условия пересечения границы 14 первого участка перерасширения двухфазной струи с внутренней поверхностью очищаемого трубопровода 7 под острым углом α, гранулы твердого сублимирующегося агента в своем движении в двухфазной струе не обладают радиальной составляющей скорости, достаточной для их столкновения со слоем 9 отложений на внутренней поверхности трубопровода 7 с последующей сублимацией.

Необходимость использования сопла 1 с критическим сечением 2 обусловлена необходимостью получения высоких (звуковых и сверхзвуковых) скоростей с присутствием радиальной составляющей вектора этой скорости.

После того, как в выходном сечении 3 сопла 1 обеспечен нерасчетный режим течения двухфазной струи с недорасширением и выбрана необходимая степень нерасчетности течения двухфазной струи, гранулы твердого сублимирующегося агента (сухого льда), двигавшиеся внутри сопла 1 в осевом направлении, после прохождения ими упомянутого выходного сечения 3 сопла, следуя за изменившим свое направление вектором течения газообразного агента двухфазной струи, также приобретают радиальную составляющую вектора скорости. В результате этого гранулы твердого сублимирующегося агента сталкиваются с поверхностью отложений на внутренней стенке очищаемого трубопровода 7 (ударяются об эту поверхность), двигаясь не по пологой касательной траектории (в этом случае угол α между вектором скорости гранулы на последнем перед столкновением с поверхностью отрезке траектории ее полета и продольной осью сопла был бы достаточно близок к 0°), а по более крутой траектории (под значительно более острыми углами α, например под углами, лежащими в диапазоне 15-85°). Происходит очистка внутренней поверхности трубопровода благодаря вышеописанным процессам, включающим, в частности, сублимацию гранул твердого сублимирующегося агента (сухого льда) при их столкновении с поверхностью отложений, эквивалентную по своему воздействию на отложения локальным микровзрывам, сопровождающимся микроволнами давления, способствующими возникновению микроразрушений слоя отложений, возникновение эффекта «термического шока», способствующего развитию микроразрушений слоя отложений и переходу их на макроуровень, комплексное воздействие кинетической энергии двухфазной струи смеси газообразного агента (например, воздуха или смеси воздуха и газообразной углекислоты) и твердого сублимирующегося агента (твердой углекислоты), способствующее отрыву и уносу фрагментов уже разрушенных отложений.

При фиксированном положении сопла 1 относительно трубопровода 7 зона очистки на внутренней поверхности трубопровода имеет вид замкнутого кольца. Поэтому для обеспечения очистки всей внутренней поверхности трубопровода или какого-либо протяженного ее участка направляющие 4 вместе с соплом 1 перемещают вдоль трубопровода 7 (сохраняя при этом соосность сопла 1 и трубопровода 7 в пределах заданного допуска). Указанное перемещение не вызывает затруднений благодаря выбору величины рабочего зазора 8, которая учитывает как неравномерность толщины отложений вдоль трубопровода 7, так и нарастающую по длине трубопровода возможную погрешность от несоосности сопла и трубопровода.

Описанные для заявленного способа процессы очистки аналогичны процессам очистки, протекающим в способе-прототипе (патент США №6315639). Однако основное различие этих способов заключается в том, что в заявленном способе отклонение в радиальном направлении гранул твердого сублимирующегося агента, первоначально двигавшихся вдоль оси трубопровода, происходит газодинамически, т.е. без потери их кинетической энергии. В заявленном способе не происходит столкновений гранул твердого сублимирующегося агента с поверхностью конического дефлектора-отражателя (как в упомянутом патенте США №6315639), а следовательно, не происходит преждевременной сублимации значительного количества этих гранул на конической поверхности дефлектора-отражателя задолго до их взаимодействия с поверхностью удаляемого отложения. Поэтому при прочих равных условиях заявленный способ более эффективен по сравнению со способом-прототипом, т.к. в единицу времени большее количество гранул твердого сублимирующегося агента и с большей кинетической энергией достигает удаляемого отложения. Заявленный способ является менее энергоемким по сравнению с прототипом, поскольку в нем энергия двухфазной струи не расходуется на преодоление трения в ходе изменения направления струи при ее отражении от дефлектора. Также не происходит непроизводительных потерь энергии, расходуемой на разгон до сверхзвуковых скоростей той части гранул, которая затем неизбежно сублимируется при столкновении с поверхностью дефлектора.

Эффективность очистки (а следовательно, масса или объем отложения, удаляемого в единицу времени с единицы длины трубопровода) увеличивается, если степень нерасчетности течения двухфазной струи поддерживают такой, чтобы линия 15 (на фигуре показана жирным пунктиром) пересечения границы 14 первого участка перерасширения двухфазной струи с внутренней поверхностью трубопровода 7 имела, по меньшей мере, одну общую точку с поперечным сечением (которое лежит в плоскости в-в) двухфазной струи, характеризующимся максимальным значением средней по данному сечению радиальной составляющей абсолютной скорости двухфазной струи. Выполнение этого условия достигается плавной или ступенчатой регулировкой полного давления на входе в сопло 1 и статического давления в трубопроводе 7. Проверка выхода на указанный режим очистки достигается путем выполнения пробных проходов мерных участков трубопровода (с однородными по толщине и плотности отложениями) и поиска значений указанных давлений, при которых достигается максимальное значение эффективности очистки. Заявленный способ наиболее эффективен, когда линия 15 пересечения границы 14 первого участка перерасширения двухфазной струи с внутренней поверхностью трубопровода 7 полностью лежит в поперечном сечении двухфазной струи, характеризующимся максимальным значением средней по данному сечению радиальной составляющей абсолютной скорости двухфазной струи (т.е. лежит в плоскости в-в). Такие геометрические соотношения достигаются при полной соосности истекающей из сопла 1 двухфазной струи и внутренней цилиндрической поверхности очищаемого трубопровода. Это обеспечивается точным изготовлением сопла 1, направляющих 4 и юстировкой положения сопла 1 относительно трубопровода 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АБРАЗИВНО-СТРУЙНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2006 |

|

RU2325987C2 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНО-СТРУЙНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2005 |

|

RU2310554C2 |

| Способ гидродинамической очистки внутренней поверхности технологических трубопроводов нефте- и нефтепродуктоперекачивающих станций | 2017 |

|

RU2689629C2 |

| Комбинированный способ очистки внутренней поверхности технологических трубопроводов нефтеперекачивающих станций при подготовке к перекачке светлых нефтепродуктов | 2017 |

|

RU2699618C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ТЯГИ СВЕРХЗВУКОВОГО СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2551244C2 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КАМЕРЫ ГОРЕНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2476713C2 |

| РОБОТИЗИРОВАННЫЙ МОБИЛЬНЫЙ КОМПЛЕКС ОЧИСТКИ И ДЕЗИНФЕКЦИИ СИСТЕМЫ ВЕНТИЛЯЦИИ И КОНДИЦИОНИРОВАНИЯ ВОЗДУХА | 2008 |

|

RU2364501C1 |

| СПОСОБ ОЧИСТКИ ЧАСТЕЙ АВТОМОБИЛЯ | 2006 |

|

RU2355590C2 |

| Газогенератор для устройства пожаротушения, формирующего самовспенивающуюся струю | 2022 |

|

RU2789574C1 |

| СПОСОБ ИНЖЕКЦИИ КИСЛОРОДА | 2007 |

|

RU2449025C2 |

Изобретение относится к способам очистки внутренней поверхности трубопроводов (или подобных им полых изделий) от различных загрязнений, накапливающихся в процессе работы трубопровода отложений, остатков отслуживших положенный срок защитных или антикоррозионных покрытий и других наслоений. Изобретение обеспечивает повышение эффективности очистки при одновременном снижении энергозатрат. Способ состоит в воздействии на внутреннюю поверхность трубопровода двухфазной струей газообразного и твердого сублимирующегося агентов, формируемой осесимметричным соплом с критическим сечением и возможностью перемещения вдоль трубопровода, задавая полное давление на входе в сопло и регулируя статическое давление в трубопроводе, обеспечивают в выходном сечении сопла нерасчетный режим течения двухфазной струи с недорасширением. Степень нерасчетности течения двухфазной струи выбирают такой, чтобы граница первого участка перерасширения двухфазной струи пересекалась с внутренней поверхностью трубопровода под острым углом. 1 з.п. ф-лы, 1 ил.

1. Способ очистки внутренней поверхности трубопровода, включающий воздействие на внутреннюю поверхность трубопровода двухфазной струей газообразного и твердого сублимирующегося агентов, формируемой осесимметричным соплом с критическим сечением и возможностью перемещения вдоль трубопровода, отличающийся тем, что, задавая полное давление на входе в сопло и регулируя статическое давление в трубопроводе, обеспечивают в выходном сечении сопла нерасчетный режим течения двухфазной струи с недорасширением, а степень нерасчетности течения двухфазной струи выбирают такой, чтобы граница первого участка перерасширения двухфазной струи пересекалась с внутренней поверхностью трубопровода под острым углом.

2. Способ очистки внутренней поверхности трубопроводов по п.1, отличающийся тем, что степень нерасчетности течения двухфазной струи поддерживают такой, чтобы линия пересечения границы первого участка перерасширения двухфазной струи с внутренней поверхностью трубопровода имела, по меньшей мере, одну общую точку с поперечным сечением двухфазной струи, характеризующимся максимальным значением средней по данному сечению радиальной составляющей абсолютной скорости двухфазной струи.

| US 6315639 В1, 13.11.2001 | |||

| СПОСОБ РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ | 1997 |

|

RU2127420C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2365486C2 |

Авторы

Даты

2011-01-27—Публикация

2009-09-17—Подача