Изобретение относится к технике воздействия на поверхность материала высокоэнергетическими абразивосодержащими, прежде всего абразивно-воздушными потоками и может быть использовано в технологических процессах обработки поверхностей, например, с целью очистки их от загрязнений и подлежащих удалению покрытий.

Известно устройство для абразивно-струйной обработки поверхности, содержащее два струйных аппарата, с помощью которых производится воздействие на обрабатываемую поверхность плоскими веерообразными гидроабразивными струями (см. А.С. СССР №1127751, кл. В24С 1/00, оп. 07.12.84).

Недостатком известного устройства является высокое пылевыделение в окружающую среду из-за отсутствия системы эвакуации продуктов обработки из зоны обработки, что не позволяет его использовать для обработки поверхностей с опасными (например, токсичными) загрязнениями или покрытиями. Другим недостатком известного устройства является его высокая шумность.

Известно устройство для абразивно-струйной обработки поверхности, содержащее четыре щелевых сопла, обеспечивающих одинаковый угол встречи рабочего агента с обрабатываемой поверхностью, но различным образом развернутых вокруг осей, перпендикулярных к обрабатываемой поверхности (см. А.С. СССР №1404309, кл. В24С 1/00, оп. 23.06.88).

Недостатком известного устройства является высокое пылевыделение в окружающую среду из-за отсутствия системы эвакуации продуктов обработки из зоны обработки, что не позволяет его использовать для обработки поверхностей с опасными (например, токсичными) загрязнениями или покрытиями. Другим недостатком известного устройства является его высокая шумность.

Наиболее близким к заявленному является устройство для абразивно-струйной обработки поверхности, содержащее корпус, прямоугольное сопло, сообщенное с первым каналом подвода рабочей (воздушно-абразивной смеси) смеси, первый и второй отводящие каналы. Корпус вместе с системой подачи абразива в сопло и приемным бункером для отработавшего абразива закреплен на подвижной раме. Первый и второй отводящие каналы подсоединены к системе принудительного отсоса воздушно-пылевой смеси. Имеется также канал подвода воздуха из окружающей среды.

По периметру торцевой поверхности корпуса, в месте его контакта с обрабатываемой поверхностью, предусмотрен внутренний контур уплотнения, охватывающий выход сопла подвода рабочей смеси и вход первого отводящего канала.

В известном устройстве имеется также внешний контур уплотнения, охватывающий выход канала для подвода воздуха из окружающей среды и вход второго отводящего канала, подсоединенного к системе принудительного отсоса. Таким образом, благодаря наличию внутреннего и внешнего контуров уплотнения образован кольцевой вентилируемый канал, предназначенный для уменьшения попадания абразива и частиц с обрабатываемой поверхности в окружающую среду,

Для отвода смеси абразива и частиц в нижней части канала предусмотрен транспортер, установленный в корпусе устройства, который перемещает абразив и частицы пыли в герметичный контейнер для сбора частиц и абразива, а воздух по воздушному каналу направляется на фильтры и затем, после очистки, в окружающее пространство (патент США №6244940, кл. 451/95, оп. 12.06.2001 г.).

Недостатком известного устройства является невысокая эффективность обработки (в частности, очистки) поверхности из-за того, что при линейном перемещении устройства вдоль обрабатываемой поверхности воздействие абразивно-воздушной струи на эту поверхность производится под одним фиксированным углом.

Другим недостатком известного устройства является то, что на эффективность пылеудаления из рабочей зоны существенно влияет пространственное положение устройства, т.к. при работе на вертикальной поверхности вход воздуха во внешний контур должен располагаться не ниже канала отвода воздуха из этого контура. В противном случае эффективность работы внешнего контура существенно снижается. Кроме того, наличие отдельной системы отсоса из внешнего контура приводит к высокому энергопотреблению устройством.

Технический результат, достигаемый настоящим изобретением, заключается в повышении эффективности обработки поверхности при одновременном улучшении эвакуации продуктов обработки из зоны обработки и уменьшении влияния пространственного положения устройства на эффективность эвакуации указанных продуктов, а также в снижении энергопотребления устройством. Эффективность обработки может оцениваться по любому параметру, имеющему количественное выражение, например, по массовой доле загрязнения (покрытия), снимаемого за один проход устройства, от общей массы загрязнения (покрытия), снятого за полный цикл обработки.

Указанный технический результат достигается тем, что устройство для абразивно-струйной обработки поверхности содержит корпус, первое сопло, выполненное с прямоугольным выходным сечением, первый канал подвода рабочей смеси, который сообщен с первым соплом, первый и второй отводящие каналы, при этом согласно изобретению оно снабжено вторым соплом, выполненным с прямоугольным выходным сечением, вторым каналом подвода рабочей смеси, сообщенным со вторым соплом, и третьим отводящим каналом, первое и второе сопла размещены между входами второго и третьего отводящих каналов, ориентированы встречно, а их продольные оси расположены V-образно, первый отводящий канал размещен между первым и вторым соплами, при этом выходы первого и второго сопел расположены симметрично относительно продольной оси первого отводящего канала, входы второго и третьего отводящих каналов расположены симметрично относительно продольной оси упомянутого первого отводящего канала.

Кроме того, в частных случаях выполнения заявленного устройства:

- оно снабжено общим отводящим каналом, в который введены выходы первого, второго и третьего отводящих каналов;

- первое и второе сопла выполнены с возможностью поворота и имеют устройство для изменения углов наклона осей первого и второго сопла к оси первого отводящего канала;

- корпус устройства выполнен из двух частей, первая часть которого жестко связана с первым и вторым соплами и с отводящими каналами, а вторая часть имеет устройство для ее смещения относительно первой части в соответствии с поворотом первого и второго сопел;

- корпус выполнен с торцевой поверхностью, профилированной по форме рельефа обрабатываемой поверхности.

Чертежи иллюстрируют конструкцию устройства для абразивно-струйной обработки поверхности.

На фиг. 1 показано заявленное устройство, выполненное с поворотными соплами и неподвижными патрубками каналов для подвода абразивно-воздушной смеси к поворотным соплам - вид спереди с частичным разрезом.

На фиг. 2 показано заявленное устройство, выполненное с поворотными соплами и неподвижными патрубками каналов для подвода абразивно-воздушной смеси к поворотным соплам - вид сбоку.

На фиг.3 показано заявленное устройство, выполненное с возможностью поворота сопел вместе с патрубками каналов подвода - вид спереди, разрез по Д-Д.

На фиг.4 показано заявленное устройство, выполненное с возможностью поворота сопел вместе с патрубками каналов подвода - вид сбоку, сечение по С-С.

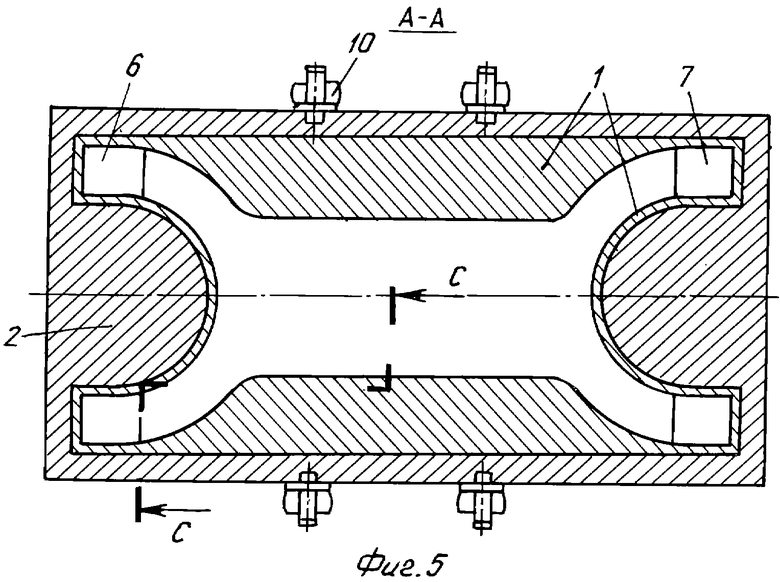

На фиг.5 показан разрез по А-А устройства, изображенного на фиг.3.

На фиг.6 показан разрез по В-В устройства, изображенного на фиг.3.

На фиг.7 показана форма торцевой поверхности корпуса заявленного устройства, профилированная под обрабатываемую поверхность типа «угловой стык плоских поверхностей».

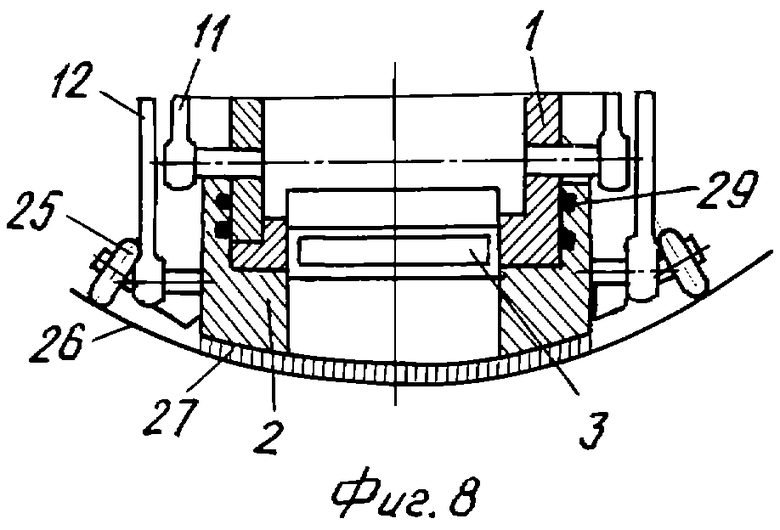

На фиг.8 показана форма торцевой поверхности корпуса заявленного устройства, профилированная под цилиндрическую или сферическую обрабатываемую поверхность.

На фиг.9 показана геометрическая схема размещения сопел в заявленном устройстве.

Устройство для струйно-абразивной обработки поверхности содержит корпус, который может быть выполнен, в частности, состоящим из двух, перемещаемых друг относительно друга частей 1 и 2 (как показано на фиг.1). В полости корпуса, которая открыта в сторону обрабатываемой поверхности, размещены выходы первого 3 и второго 4 прямоугольных (т.е. имеющих прямоугольное выходное сечение) сопел, а также входы первого 5, второго 6 и третьего 7 отводящих каналов. Первое 3 и второе 4 прямоугольные сопла сообщены соответственно с первым 14 и вторым 15 каналами подвода рабочей смеси. Прямоугольные сопла 3 и 4 расположены V-образно и ориентированы встречно.

Под V-образным расположением сопел 3 и 4 и встречной их ориентацией понимается такое пространственное положение сопел, когда их продольные оси, будучи продолженными за пределы сопел в направлении к обрабатываемой поверхности (это направление известно в статическом состоянии устройства, т.к. положение обрабатываемой поверхности определено еще при проектировании устройства), сходятся между собой, как это показано на фиг.1, 3 и 9. В наиболее оптимальном случае эти оси должны пересекаться с продолженной в направлении к обрабатываемой поверхности продольной осью 8 первого отводящего канала 5 (как это отчетливо видно на фиг.9), хотя допустимы и некоторые отклонения, связанные с неточностью изготовления элементов устройства.

Пространственно выходы прямоугольных сопел 3 и 4 размещены между входами второго 6 и третьего 7 отводящих каналов, а вход первого отводящего канала (по меньшей мере, на начальном участке, являющемся прямолинейным) 5 размещен между выходами сопел 3 и 4. При этом выходы сопел 3 и 4 и входы второго 6 и третьего 7 отводящих каналов расположены симметрично относительно продольной оси 8 первого отводящего канала 5. Выходы отводящих каналов 5, 6 и 7 введены в общий отводящий канал 9 по схеме эжектора. Под этим подразумевается, что отводящие каналы 5, 6 и 7 введены в общий отводящий канал 9 таким образом, что абразивно-струйная смесь, движущаяся в первом отводящем канале 5, как имеющая большую кинетическую энергию, обладает возможностью увлекать за собой в канал 9 абразивно-струйную смесь из второго 6 и третьего 7 отводящих каналов (в которых кинетическая энергия потоков несколько меньше). Принципы соединения трубопроводов (каналов) по схеме эжектора описаны, например, в книге: Абрамович Г.Н. Прикладная газовая динамика. - М.: Наука, 1976., глава IX. Газовые эжекторы, с.484-548.

В примерах осуществления изобретения, показанных на фиг.1 и фиг.3, первое 3 и второе 4 сопла подвода рабочей смеси выполнены поворотными и снабжены устройством изменения углов наклона их осей к продольной оси 8 первого отводящего канала 5. Устройство изменения углов наклона осей сопел 3 и 4 подвода представляет собой две симметрично расположенные системы шарнирных звеньев 10, 11 и 12, шарнирно соединенные с общим для них рычагом 13 управления (в левой части фиг.1 и фиг.3 шарнирные звенья 11 и 12 не показаны).

В показанном на фиг.1 примере осуществления изобретения цилиндрические или сферические наружные поверхности первого 3 и второго 4 сопла подвода рабочей смеси подвижно сопряжены с внутренними цилиндрическими или сферическими поверхностями патрубков подводящих каналов 14 и 15, жестко связанных с первой частью 1 корпуса. Патрубки подводящих каналов 14 и 15 на их входе конструктивно объединены с образованием общего канала 16 подвода воздуха. Патрубки каналов 14 и 15 снабжены патрубками 17 и 18 подачи абразива. Сопрягаемые поверхности сопел 3, 4 и патрубков подводящих каналов 14,15 могут быть снабжены уплотнительными элементами 19. В описываемом примере осуществления изобретения сопла 3 и 4 жестко связаны с осями 20 шарнирных звеньев 11 и обладают возможностью вращения вместе с указанными осями 20 в соответствии с поворотом рычага управления 13.

В показанном на фиг.3 примере осуществления изобретения сопла 3 и 4 жестко связаны с патрубками подводящих каналов 14 и 15, каждый из которых соединен с трубопроводом 16 подвода воздуха. Сами патрубки каналов 14 и 15 по цилиндрическим или сферическим поверхностям подвижно сопряжены с соответствующими поверхностями первой части 1 корпуса. В описываемом примере осуществления изобретения сопрягаемые поверхности патрубков каналов 14 и 15 и поверхности части 1 корпуса могут быть снабжены уплотнительными элементами 19. Сами патрубки каналов 14 и 15 (вместе с соплами 3 и 4) жестко связаны с осями 20 шарнирных звеньев 11 и обладают возможностью вращения вместе с ними. Таким образом, и сопла 3 и 4 также обладают возможностью вращения вместе с указанными осями 20 в соответствии с поворотом рычагов 11. Патрубки каналов 14 и 15, как и в первом примере осуществления изобретения, снабжены патрубками 17 и 18 подачи абразива.

В описанных примерах осуществления заявленного устройства система шарнирных звеньев 10, 11 и 12 вместе с рычагом управления 13 кроме функции изменения углов наклона осей сопел 3 и 4 подвода одновременно выполняет и функцию смещения второй 2 части корпуса относительно первой 1 его части в соответствии с поворотом сопел 3 и 4. При этом ось 21 вращения рычага 13 управления закреплена на первой 1 части корпуса, а оси 22 вращения шарнирных звеньев 12 закреплены на второй части 2 корпуса. Рычаг 13 может быть снабжен фиксатором его положений, в частности, представляющим собой подпружиненную защелку 23 на рычаге 14, обладающую возможностью занимать фиксированные положения в прорезях лимба 24, закрепленного на первой 1 части корпуса.

Корпус устройства может быть снабжен опорными узлами 25, выполненными, например, в виде роликов, обеспечивающих минимальное фиксированное расстояние между корпусом и обрабатываемой поверхностью 26 объекта обработки. В частности, в описанных примерах осуществления, опорными узлами 25 снабжена вторая часть 2 корпуса. Опорные узлы 25 могут быть выполнены с возможностью регулирования их положения. В том случае, когда обрабатываемая поверхность 26 характеризуется значительными локальными неровностями, обращенная к ней торцевая поверхность 27 корпуса может быть снабжена уплотнительным элементом 28, например, щеточного типа.

На фиг. 7 и 8 показано, как торцевая поверхность 27 корпуса (и соответственно уплотнительный элемент 28 при его наличии) может быть профилирована под рельеф обрабатываемой поверхности. На фиг.7 показан корпус с торцевой поверхностью 27, профилированной под обработку поверхностей 26 типа «угловой стык плоских поверхностей-внутренний угол», а на фиг.8 показан корпус с торцевой поверхностью 27, профилированной под обработку вогнутых сферических или цилиндрических поверхностей 26. Из приведенных чертежей видно, что профилирование торцевой поверхности 27 корпуса заключается в том, что она повторяет рельеф обрабатываемой поверхности 26, т.е. фактически «является слепком» обрабатываемой поверхности. Аналогично выполняется профилирование торцевой поверхности 27 корпуса под обрабатываемую поверхность 26 типа «угловой стык плоских поверхностей-внешний угол» или выпуклую сферическую или цилиндрическую поверхность. Приспособление заявленного устройства к конкретной форме обрабатываемой поверхности может быть достигнуто за счет выполнения части 2 корпуса сменной. Сопрягаемые поверхности первой 1 и второй 2 частей корпуса могут быть точно подогнаны друг к другу или могут быть снабжены уплотнительным элементом 29.

Устройство для абразивно-струйной обработки поверхности работает следующим образом (на примере обработки плоской поверхности).

Устройство устанавливают на обрабатываемую поверхность 26 так, чтобы все опорные узлы 25 соприкасались с этой поверхностью. При этом в случае наличия уплотнительного элемента 28 последний по всей его поверхности приходит в контакт с обрабатываемой поверхностью 26. При отсутствии уплотнительного элемента 28 в контакт с обрабатываемой поверхностью 26 приводится торцевая поверхность корпуса (части 2 корпуса). Предварительно путем регулирования положения опорных узлов 25 продольная ось первого отводящего канала 5 устанавливается под углом, лежащим в диапазоне 90±5° к обрабатываемой поверхности 26, но оптимальной является установка оси канала 5 по нормали к обрабатываемой поверхности. С помощью рычага управления 13 поворотные сопла 3 и 4 устанавливаются таким образом, чтобы их продольные оси находились под углом 45° к продольной оси 8 первого отводящего канала 5, что соответствует оптимальному углу α=45°, при котором обеспечивается максимальный контакт каждой воздушно-абразивной струи с обрабатываемой поверхностью 26. В общий канал 16 подвода подается воздух под давлением, превышающим давление окружающего воздуха, а в патрубки 17 и 18 - абразив. В каналах 14 и 15 происходит смешения воздуха и абразива и воздушно-абразивная смесь поступает в сопла 3 и 4. В соплах воздушно-абразивная смесь разгоняется (увеличивается кинетическая энергия обеих струй) и истекает в рабочую полость 30 (т.е. в полость корпуса, которая становится замкнутой только после установки устройства на обрабатываемую поверхность) в направлении обрабатываемой поверхности 26.

Выходы всех сопел и входы всех отводящих каналов размещены в пределах контура, ограниченного торцевой (контактной) поверхностью корпуса. Поэтому герметичность рабочей полости 30 устройства обеспечивается за счет плотного соприкосновения торцевой поверхности 27 корпуса с обрабатываемой поверхностью 26 или за счет уплотнительного элемента 28. Уплотнительный элемент 29 также способствует сохранению герметичности рабочей полости 30.

Важным условием эффективной работы устройства является правильный выбор геометрических параметров прямоугольных сопел 3 и 4, а также их расстояния от обрабатываемой поверхности. Рассмотрим указанные параметры для случая обработки плоской поверхности изделия. На фиг.9 приведена расчетная схема для определения минимального расстояния 2Bmin между выходными сечениями сопел 3 и 4, а также максимального расстояния Lmax кромок сопел от обрабатываемой поверхности 26, которые определяются соотношениями 2Bmin=10b/√2 и Lmax=b√2, при α=45°, где b - полуширина выходного сечения прямоугольного сопла, α - угол наклона продольной оси 31 сопла 3 или продольной оси 32 сопла 4 к обрабатываемой поверхности 26 - «угол натекания струи» на эту поверхность. Параметры Bmin и Lmax определены при условии, что струи, вытекающие из сопел, не пересекаются до соударения с обрабатываемой поверхностью 26, то есть зоны контакта струй с обрабатываемой поверхностью не пересекаются на этой поверхности. Такая схема соударения струй обеспечивает эвакуацию основного количества отраженной воздушно-абразивной смеси с продуктами обработки (частицами загрязнений или удаляемых покрытий) через центральный первый отводящий канал 5, для углов наклона сопел 45°≤α≤75°. При пересечении зон контакта нарушается перераспределение потоков и ухудшается эффективность воздействия абразива на обрабатываемую поверхность.

При взаимодействии воздушно-абразивной струи, истекающей из прямоугольных сопел 3 и 4, с обрабатываемой поверхностью 26 частицы абразива, обладающие высокой кинетической энергией, откалывают микрочастицы загрязнений или удаляемых покрытий с обрабатываемой поверхности 26. При этом большая часть частиц абразива, отражаясь от обрабатываемой поверхности, вместе с частицами загрязнений (удаляемых покрытий) уносится воздушным потоком через первый отводящий канал 5 в общий отводящий канал 9. Кинетическая энергия отраженных от обрабатываемой 26 поверхности потоков продуктов обработки складывается в первом отводящем канале 5, направление вектора скорости результирующего потока в котором совпадает с направлением его продольной оси, что и определяет более высокую эффективность удаления продуктов обработки в заявленном устройстве по сравнению с прототипом. Влияние пространственного положения устройства на эффективность эвакуации продуктов обработки в заявленном устройстве по сравнению с прототипом значительно снижено за счет более универсальной центрально-симметричной схемы расположения сопел и каналов устройства.

Некоторая часть твердых продуктов обработки за счет рассеяния частиц абразива при соударении их между собой и при взаимодействии частиц абразива с микронеровностями обрабатываемой поверхности 26 не попадает в центральный отводящий канал 5, но подхватывается потоками воздуха, проходящими по каналам 6 и 7 и также выносится в общий отводящий канал 9. Распределение отводимого потока по каналам 5, 6 и 7 в некоторой степени зависит от угла α натекания струи на обрабатываемую поверхность 8. При α<45° основная часть потока после контакта с поверхностью 26 поступает в центральный канал 5. Эвакуация частиц (абразива, загрязнений, покрытий и т.п.) из периферийных зон (на чертежах обозначены как II и III в отличие от центральной зоны, обозначенной как I) рабочей полости 30 устройства по каналам 6 и 7 при α=45° может быть несколько затруднена из-за малых расходов воздуха в этих каналах (суммарно не более 10% от общего расхода воздуха через сопла). Однако благодаря тому, что выходы отводящих каналов 5, 6 и 7 введены в общий отводящий канал 9 по схеме эжектора, поток в центральном канале 5 при соответствующем подборе давления подводимого воздуха может увеличивать эвакуацию частиц из каналов 6 и 7. В том случае, если и этого оказывается недостаточно, целесообразно с помощью синхронного поворота сопел 3 и 4 кратковременно переходить на углы α>45° (например, на углы 50°÷60°), при которых расход воздуха в каналах 6 и 7, а следовательно, и скорость потока в них увеличивается и каналы будут очищаться от пыли и абразива.

Перемещение устройства при обработке поверхности производят в направлениях, показанных на фиг. 1 и 3 стрелками. При этом за один проход устройства каждый участок обрабатываемой поверхности 26 последовательно подвергается воздействию двух разнонаправленных абразивосодержащих потоков. Это приводит к облегчению отрыва частиц загрязнений (удаляемых покрытий) от обрабатываемой поверхности за счет так называемого эффекта «расшатывания» этих частиц. Этим эффектом определяется более высокая эффективность заявленного устройства по сравнению с прототипом, в котором за один проход устройства частицы загрязнений (удаляемых покрытий) подвергаются только однонаправленному воздействию одного абразивосодержащего потока и никакого эффекта «расшатывания» и облегчения отрыва частиц о поверхности не возникает. При воздействии разнонаправленных струй в заявленном устройстве облегчается отрыв частиц загрязнений (удаляемых покрытий), расположенных на противоположных склонах микронеровностей обрабатываемой поверхности 26, чего не происходит в прототипе.

При обработке поверхностей, окрашенных тонким слоем краски, слабозагрязненных или покрытых тонким слоем коррозии, может быть использовано устройство, изображенное на фиг.1, 2, так как поворот потока в сопле 3 или 4 происходит на коротком участке разгона потока.

При обработке сильно загрязненных или покрытых толстым слоем коррозии (или краски) поверхностей более эффективен второй вариант устройства - фиг.3. В этом устройстве за счет большей длины участка разгона можно получить большую скорость частиц абразива и соответственно - более высокую эффективность обработки поверхности.

Канал 5 на выходе из рабочей зоны 30 может быть конфузорным (сплошная линия на фиг.9) или близким к прямолинейному (штриховые линии фиг.9) в зависимости от соотношения размеров 2В и t (t - ширина первого отводящего канала 5) и расположения осей вращения сопел 6, 7. Прямолинейная форма канала 5 является более предпочтительной, так как отраженные от обрабатываемой поверхности частицы соударяются со стенкой канала под меньшим углом, чем в случае конфузорного канала. Кроме того, в полости, образуемой поверхностью сверхзвукового участка сопла и конфузорным участком канала 15, образуются вихревые зоны, что приводит к потерям и снижению скорости струи на выходе из канала 5.

Устройство позволяет в процессе очистки изменять угол натекания струй абразивно-воздушной смеси на обрабатываемую поверхность, что позволяет выбрать оптимальный режим обработки поверхности в зависимости от вида загрязнения и характера неровностей обрабатываемой поверхности. Устройство смещения первой части 1 корпуса относительно второй 2 его части в соответствии с углом поворота сопел (с углом наклона их продольных осей к продольной оси первого отводящего канала 5) обеспечивает сохранение оптимального расстояния сопел от обрабатываемой поверхности 26.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АБРАЗИВНО-СТРУЙНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2005 |

|

RU2310554C2 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 2009 |

|

RU2410168C1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ЦИСТЕРН ОТ ОСТАТКОВ МЫШЬЯКСОДЕРЖАЩИХ ХЛОРОРГАНИЧЕСКИХ ПОЛИМЕРНЫХ СОЕДИНЕНИЙ | 2017 |

|

RU2661572C1 |

| Устройство для термоабразивной обработки поверхности, преимущественно каменной облицовки зданий | 2002 |

|

RU2224647C1 |

| УСТРОЙСТВО ДЛЯ СТРУЙНО-АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2004 |

|

RU2376127C2 |

| Моечная головка для струйной очистки | 2020 |

|

RU2752735C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154694C1 |

| СОПЛОВЫЙ ИНСТРУМЕНТ УСТРОЙСТВА ДЛЯ АБРАЗИВНО-СТРУЙНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2002 |

|

RU2222420C1 |

| ПИСТОЛЕТ ДЛЯ АБРАЗИВНО-ВОЗДУШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2000 |

|

RU2173630C1 |

| ПЫЛЕСОС | 2007 |

|

RU2358637C2 |

Изобретение относится к абразивно-струйной обработке и может быть использовано при удалении покрытий и очистке от загрязнений. Устройство содержит корпус, первое и второе сопла, первый и второй каналы подвода рабочей смеси, первый, второй и третий отводящие каналы. Первое и второе сопла выполнены с прямоугольными выходными сечениями. Первый и второй каналы подвода рабочей смеси сообщены соответственно с первым и вторым соплами. Первое и второе сопла размещены между входами второго и третьего отводящих каналов и ориентированы встречно. Продольные оси первого и второго сопла расположены V-образно. Первый отводящий канал размещен между первым и вторым соплами. Выходы первого и второго сопел расположены симметрично относительно продольной оси первого отводящего канала. Входы второго и третьего отводящих каналов расположены симметрично относительно продольной оси упомянутого первого отводящего канала. В результате повышается эффективность обработки поверхности и эвакуации продуктов обработки, а также снижается энергопотребление устройства. 4 з.п. ф-лы, 9 ил.

| US 6244940 A1, 12.06.2001 | |||

| Пескоструйное устройство | 1957 |

|

SU114379A1 |

| DE 4310470 A, 27.01.1994 | |||

| US 3047986 A, 07.08.1962 | |||

| DE 29801092 U 12.03.1998 | |||

| WO 9309916 A1, 27.05.1993. | |||

Авторы

Даты

2008-06-10—Публикация

2006-08-01—Подача