Настоящее изобретение относится к классу мостиковых бисинденилметаллоценовых соединений, имеющих симметрию С2, в которых инденильные фрагменты, в частности, замещены в положении 4 фенильным фрагментом, а в положениях 5 и 6 сконденсированным кольцом; кроме того, настоящее изобретение относится к системе катализатора на их основе и к способу полимеризации с ее участием.

Металлоценовые соединения хорошо известны в технике в качестве компонентов катализатора для полимеризации олефинов. WO 03/050131 относится к классу бисинденилметаллоценовых соединений, в которых инденильные фрагменты замещены по крайней мере в положении 4 и 5. Однако в WO 03/050131 не говорится о том, что заместители в положениях 5 и 6 могут образовывать сконденсированное кольцо. PCT/EP 03/12236 относится к бисинденилметаллоценовому соединению, замещенному по крайней мере в положениях 2, 5 и 6, в которых заместители в положениях 5 и 6 образуют сконденсированное кольцо. Однако заместитель в положении 4 определяется только родовым наименованием, а в соединениях, подтвержденных примерами, им всегда является атом водорода. В PCT/EP 2004/013827 раскрывается класс бисинденилметаллоценовых соединений, в которых инденильные фрагменты замещены в положениях 5 и 6 сконденсированным кольцом. PCT/EP 2004/013827 сконцентрирована главным образом на С1 симметричных структурах, и нет никакой ясной информации о С2 симметричных соединениях. Иными словами, данный документ направлен на металлоценовые соединения, включающие два циклопентадиенильных фрагмента, имеющих иной характер замещения.

Все соединения, раскрытые в данных документах, способны полимеризовать альфа-олефины, в частности пропилен. Однако все еще существует потребность в нахождении нового класса металлоценовых соединений, способных полимеризовать олефин с высокими выходами и получать полимеры, имеющие очень высокий молекулярный вес.

Объектом настоящего изобретения является мостиковое металлоценовое соединение формулы (I)

в которой:

M представляет атом переходного металла, выбранного из металлов, принадлежащих к группе 3, 4 или к группам лантанидов и актинидов Периодической таблицы элементов; предпочтительно М является цирконием, титаном или гафнием;

X, одинаковые или отличные друг от друга, представляют собой атом водорода, атом галогена, группу R, OR, OR'O, OSO2CF3, OCOR, SR, NR2 или PR2, в которой R представляет линейный или разветвленный, циклический или ациклический, С1-С40-алкильный, С2-С40-алкенильный, С2-С40-алкинильный, С6-С40-арильный, С7-С40-алкиларильный или С7-С40-арилалкильный радикал, необязательно содержащий гетероатомы, принадлежащие к группам 13-17 Периодической таблицы элементов; и R' представляет С1-С20-алкилиденовый, С6-С20-арилиденовый, С7-С20-алкиларилиденовый или С7-С20-арилалкилиденовый радикал; предпочтительно X представляет атом водорода, атом галогена, OR'O или R группу; более предпочтительно X представляет хлор или метильный радикал;

L представляет соединяющую мостиком группу, выбранную из С1-С20-алкилиденового, С3-С20-циклоалкилиденового, С6-С20-арилиденового, С7-С20-алкиларилиденового или С7-С20-арилалкилиденового радикалов, необязательно содержащих гетероатомы, принадлежащие к группам 13-17 Периодической таблицы элементов, или данная группа представляет силилиденовый радикал, содержащий до 5 атомов кремния; предпочтительно L представляет Si(R11)2, в котором R11 представляет линейный или разветвленный, циклический или ациклический, С1-С40-алкильный, С2-С40-алкенильный, С2-С40-алкинильный, С6-С40-арильный, С7-С40-алкиларильный или С7-С40-арилалкильный радикал; более предпочтительно L представляет Si(CH3)2 или SiPh2;

R1 представляет линейный С1-С40 углеводородный радикал, необязательно содержащий гетероатомы, принадлежащие к группам 13-17 Периодической таблицы элементов, такие как метильный или этильный радикалы, или альфа разветвленный арильный или арилалкильный радикал, содержащий от 2 до 20 атомов углерода, необязательно содержащий атомы O, N, S, P и Se, в частности атомы O, N и S, такой как 2(5-Ме-тиофенильный) или 2(5-Ме-фуранильный) радикалы; предпочтительно R1 представляет линейный С1-С20-алкильный, С2-С40-алкенильный, С2-С40-алкинильный радикал, необязательно содержащий гетероатомы, принадлежащие к группам 13-17 Периодической таблицы элементов; предпочтительно R1 представляет линейный С1-С10-алкильный радикал; более предпочтительно R1 представляет метильный или этильный радикалы;

R2 и R3 являются частью 4-7-членного кольца, сконденсированного с бензольным кольцом инденильного фрагмента; предпочтительно 5- или 6-членного кольца; причем указанное кольцо необязательно содержит гетероатомы, принадлежащие к группам 13-16 Периодической таблицы элементов, предпочтительно групп 15-16 Периодической таблицы элементов; валентность каждого атома, образующего кольцо, замещена радикалами R18, что означает, что она заполнена группами R18, где R18, одинаковые или отличные друг от друга, представляют атомы водорода или С1-С40 углеводородный радикал; предпочтительно R18 представляет атом водорода или линейный или разветвленный, циклический или ациклический, С1-С40-алкильный, С2-С40-алкенильный, С2-С40-алкинильный, С6-С40-арильный, С7-С40-алкиларильный или С7-С40-арилалкильный радикал, необязательно содержащий один или несколько гетероатомов, принадлежащих к группам 13-17 Периодической таблицы элементов; более предпочтительно R18 представляет атом водорода или линейный либо разветвленный С1-С20-алкильный радикал; более предпочтительно R18 представляет атом водорода или метильный или этильный радикал; указанное кольцо может быть насыщенным, или оно может содержать двойные связи; предпочтительно R2 и R3 вместе образуют сконденсированное насыщенное 3-7-членное кольцо;

R4 представляет атом водорода или С1-С40 углеводородный радикал, необязательно содержащий гетероатомы, принадлежащие к группам 13-17 Периодической таблицы элементов; предпочтительно R4 представляет атом водорода или линейный или разветвленный, циклический или ациклический, С1-С40-алкильный, С2-С40-алкенильный, С2-С40-алкинильный, С6-С40-арильный, С7-С40-алкиларильный или С7-С40-арилалкильный радикал, необязательно содержащие гетероатомы, принадлежащие к группам 13-17 Периодической таблицы элементов; предпочтительно R4 представляет атом водорода, С1-С10-алкильный или С6-С40-арильный радикал;

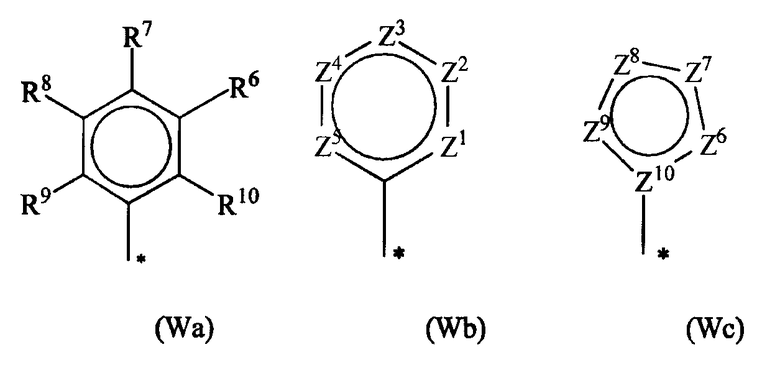

W представляет ароматическое 5- или 6-членное кольцо, которое может содержать гетероатомы, принадлежащие к группам 15-16 Периодической таблицы элементов; валентность каждого атома указанного кольца замещена атомом водорода, или она может быть необязательно замещена группами R5, где R5, одинаковые или отличные друг от друга, представляют С1-С40 углеводородные радикалы, необязательно содержащие гетероатомы, принадлежащие к группам 13-17 Периодической таблицы элементов; предпочтительно R5 представляют линейный или разветвленный, циклический или ациклический, С1-С40-алкильный, С2-С40-алкенильный, С2-С40-алкинильный, С6-С40-арильный, С7-С40-алкиларильный или С7-С40-арилалкильный радикалы, необязательно содержащие гетероатомы, принадлежащие к группам 13-17 Периодической таблицы элементов; предпочтительно W выбран из группы, включающей следующие фрагменты формулы (Wa), (Wb) и (Wc):

где * представляет точку, в которой фрагмент соединяется с инденильным фрагментом соединения формулы (I);

R6, R7, R8, R9 и R10, одинаковые или отличные друг от друга, представляют атомы водорода или С1-С40 углеводородные радикалы, необязательно содержащие гетероатомы, принадлежащие к группам 13-17 Периодической таблицы элементов; предпочтительно R6, R7, R8, R9 и R10 представляют атомы водорода или линейные или разветвленные, циклические или ациклические, С1-С40-алкильный, С2-С40-алкенильный, С2-С40-алкинильный, С6-С40-арильный, С7-С40-алкиларильный или С7-С40-арилалкильный радикалы, необязательно содержащие гетероатомы, принадлежащие к группам 13-17 Периодической таблицы элементов;

Z1 представляет атом азота или CR10 группу; Z2 представляет атом азота или CR6 группу; Z3 представляет атом азота или CR7 группу; Z4 представляет атом азота или CR8 группу; Z5 представляет атом азота или CR9 группу; при условии, что не более чем 2 группы среди Z1, Z2, Z3, Z4 и Z5 представляют атомы азота, предпочтительно не более чем 1 группа среди Z1, Z2, Z3, Z4 и Z5 представляет атом азота;

Z6 представляет атом кислорода, атом серы, группу NR13 или группу CR13; Z7 представляет атом кислорода, атом серы, группу NR14 или группу CR14; Z8 представляет атом кислорода, атом серы, группу NR15 или группу CR15; Z9 представляет атом кислорода, атом серы, группу NR16 или группу CR16;

Z10 представляет атом азота или атом углерода, который связывает инденильный фрагмент структуры формулы (I); при условии, что не более чем 1 группа среди Z6, Z7, Z8, Z9 или Z10 представляет атом серы, атом кислорода или азотсодержащую группу, выбранную из NR13, NR14, NR15, NR16, и атом азота;

R13, R14, R15 и R16, одинаковые или отличные друг от друга, представляют атомы водорода или С1-С40 углеводородные радикалы, необязательно содержащие гетероатомы, принадлежащие к группам 13-17 Периодической таблицы элементов; предпочтительно R6, R7, R8, R9 и R10 представляют атомы водорода или линейные или разветвленные, циклические или ациклические, С1-С40-алкильный, С2-С40-алкенильный, С2-С40-алкинильный, С6-С40-арильный, С7-С40-алкиларильный или С7-С40-арилалкильный радикалы, необязательно содержащие гетероатомы, принадлежащие к группам 13-17 Периодической таблицы элементов; более предпочтительно R6, R7, R8, R9 и R10 представляют атомы водорода, С1-С40-алкильный или С6-С40-арильный радикалы.

Во фрагменте формулы (Wa) в предпочтительном воплощении R7 представляет С1-С40-алкильный радикал, предпочтительно разветвленный С1-С40-алкильный радикал, такой как третбутильный радикал, более предпочтительно R7 представляет разветвленный С1-С40-алкильный радикал, в котором атом углерода в положении альфа представляет третичный атом углерода, и R6, R8, R9 и R10 представляют атомы водорода.

В дополнительном предпочтительном воплощении R10 и R8 представляют С1-С40-алкильные радикалы, предпочтительно они представляют линейные С1-С40-алкильные радикалы, такие как метильные радикалы, и R7, R8 и R9 представляют водородные радикалы.

В дополнительном предпочтительном воплощении R6, R7 и R8 представляют линейные или разветвленные С1-С40-алкильные радикалы, такие как метильные или трет-бутильные радикалы, и R10 и R9 представляют атомы водорода.

В дополнительном предпочтительном воплощении R6, R7, R8, R9 и R10 представляют атомы водорода.

Во фрагменте формулы (Wb) в предпочтительном воплощении Z1 представляет атом азота и Z2, Z3, Z4 и Z5 представляют соответственно CR6, CR7, CR8 и CR9, где значения R6, R7, R8 и R9 описаны выше; в дополнительном предпочтительном воплощении Z3 представляет атом азота и Z1, Z2, Z4 и Z5 представляют соответственно CR10, CR6, CR8 и CR9, где значения R10, R6, R8 и R9 описаны выше; в дополнительном предпочтительном воплощении Z2 представляет атом азота и Z1, Z3, Z4 и Z5 представляют соответственно CR10, CR7, CR8 и CR9, где значения R10, R7, R8 и R9 описаны выше.

Во фрагменте формулы (Wc) в предпочтительном воплощении Z6 представляет атом кислорода, атом серы, группу NR16; предпочтительно он представляет атом серы или группу NR16, где R16 предпочтительно представляет С1-С40-алкильный радикал; более предпочтительно Z6 представляет атом серы и Z7, Z8, Z9 и Z10 представляют соответственно CR14, CR15, CR16 и атом углерода, где R14 представляет атом водорода или С1-С40-алкильный радикал, такой как метил или этил, и R15 и R16 представляют атомы водорода или С1-С40-алкильные радикалы.

Примерами соединений формулы (I) являются следующие:

Me2Si(6-Me-4-Ph-1,2,3,5-тетрагидро-s-индацен-7-ил)2ZrCl2,

Me2Si(6,8-Me2-4-Ph-1,2,3,5-тетрагидро-s-индацен-7-ил)2ZrCl2,

Me2Si[6-Me-4-(4-трет-BuPh)-1,2,3,5-тетрагидро-s-индацен-7-ил]2ZrCl2,

Me2Si[6,8-Me2-4-(4-трет-BuPh)-1,2,3,5-тетрагидро-s-индацен-7-ил]2ZrCl2,

Me2Si[6-Me-4-(2-MePh)-1,2,3,5-тетрагидро-s-индацен-7-ил]2ZrCl2,

Me2Si(6,8-Me2-4-(2-MePh)-1,2,3,5-тетрагидро-s-индацен-7-ил)2ZrCl2,

Me2Si(1,1,3,3,6-Me5-4-(2-MePh)-1,2,3,5-тетрагидро-s-индацен-7-ил)2ZrCl2,

Me2Si[6-Me-4-(2,5-Me2Ph)-1,2,3,5-тетрагидро-s-индацен-7-ил]2ZrCl2,

Me2Si[6-Me-4-(4-бифенил)-1,2,3,5-тетрагидро-s-индацен-7-ил]2ZrCl2,

Me2Si(1,1,3,3,6-Me5-4-Ph-1,2,3,5-тетрагидро-s-индацен-7-ил)2ZrCl2,

Me2Si[1,1,3,3,6-Me5-4-(4-трет-BuPh)-1,2,3,5-тетрагидро-s-индацен-7-ил]2ZrCl2,

Me2Si(2,2,6-Me3-4-Ph-1,2,3,5-тетрагидро-s-индацен-7-ил)2ZrCl2,

Me2Si(2-Me-4-Ph-1H-циклопента[b]нафтален-1-ил)2ZrCl2,

Me2Si(2,5,8-Me3-4-Ph-1H-циклопента[b]нафтален-1-ил)2ZrCl2,

Me2Si(2-Me-4-Ph-5,6,7,8-тетрагидро-1H-циклопента[b]нафтален-1-ил)2ZrCl2,

Me2Si(2,6-Me2-4-Ph-5Н-1-тиа-s-индацен-7-ил)2ZrCl2,

Me2Si(2,3,6-Me3-4-Ph-5Н-1-тиа-s-индацен-7-ил)2ZrCl2,

Me2Si(2,6-Me2-4-(4-трет-BuPh)-5Н-1-тиа-s-индацен-7-ил)2ZrCl2,

Me2Si(2,3,6-Me3-4-(4-трет-BuPh)-5Н-1-тиа-s-индацен-7-ил)2ZrCl2,

Me2Si(2-Me-4-Ph-1,5,6,7,8,9-гексагидроциклогепта[f]-инден-1-ил)2ZrCl2,

Me2Si(6-Me-4-(2-бензотиофенил)-1,2,3,5-тетрагидро-s-индацен-7-ил)2ZrCl2,

Me2Si(6-Me-4-(2-(5-метилтиофенил))-1,2,3,5-тетрагидро-s-индацен-7-ил)2ZrCl2,

Me2Si(6-Me-4-(2-(5-метилфурил))-1,2,3,5-тетрагидро-s-индацен-7-ил)2ZrCl2,

Me2Si(6-Me-4-(4-пиридил)-1,2,3,5-тетрагидро-s-индацен-7-ил)2ZrCl2

и их соответствующие диметильные производные.

Предпочтительный класс соединений формулы (I) представлен формулой (II):

где M, L, X, R1, R4, R6, R7, R8, R9 и R10 имеют значения, приведенные выше, и R11 и R12, одинаковые или отличные друг от друга, представляют атомы водорода или С1-С40 углеводородные радикалы, необязательно содержащие гетероатомы, принадлежащие к группам 13-17 Периодической таблицы элементов; предпочтительно R11 и R12 представляют атомы водорода или линейные или разветвленные, циклические или ациклические, С1-С40-алкильные, С2-С40-алкенильные, С2-С40-алкинильные радикалы, необязательно содержащие гетероатомы, принадлежащие к группам 13-17 Периодической таблицы элементов; более предпочтительно R11 и R12 представляют атомы водорода или С1-С10-алкильные радикалы, такие как метильные или этильные радикалы.

Дополнительный предпочтительный класс соединений формулы (I) имеет формулу (IIа):

где M, L, X, R1, R4, R11, R12, R14, R15 и R16 имеют значения, приведенные выше.

В металлоценовых соединениях, являющихся объектом настоящего изобретения, два циклопентадиенильных фрагмента имеют одни и те же характеры замещения. Это означает, что два инденильных фрагмента, связанные по центральному атому металла, замещены одним и тем же образом, или иными словами, заместители R1, R2, R3, R4 и W являются одними и теми же у каждого инденильного фрагмента. Предпочтительно металлоценовые соединения формулы (I) имеют симметрию С2. Классы симметрии металлоценов можно найти в работе Resconi et al. Chemical Reviews, 2000, Vol. 100, № 4 1263 и ссылках, приведенных здесь.

Предпочтительно металлоценовые соединения, являющиеся объектом настоящего изобретения, находятся в своей рацемической (рац или rac) форме.

Дополнительным объектом настоящего изобретения является система катализатора для полимеризации олефина, получаемая приведением в контакт:

a) металлоценового соединения формулы (I);

b) по крайней мере, алюмоксана или соединения, способного образовывать алкилметаллоценовый катион; и

c) необязательно алюминийорганического соединения.

Предпочтительно металлоценовые соединения имеют формулу (II) или (IIa).

Алюмоксаны, используемые в качестве компонента b) в системе катализатора согласно настоящему изобретению, могут получаться с помощью реакции воды с алюминийорганическим соединением формулы HjAlU3-j или HjAl2U6-j, в которой заместители U, одинаковые или различные, представляют собой атомы водорода, атомы галогена, С1-С20-алкильный, С3-С20-циклоалкильный, С6-С20-арильный, С7-С20-алкиларильный или С7-С20-арилалкильный радикалы, необязательно содержащие атомы кремния или германия, при условии, что, по крайней мере, один U является отличным от галогена и j имеет значение в интервале от 0 до 1, являясь также нецелым числом. В данной реакции молярное отношение Al/вода предпочтительно находится в интервале между 1:1 и 100:1.

Считается, что алюмоксаны, используемые в системе катализатора согласно настоящему изобретению, представляют линейные, разветвленные или циклические соединения, содержащие, по крайней мере, одну группу типа:

в которой заместители U, одинаковые или различные, имеют значения, определенные выше.

В частности, в случае линейных соединений могут использоваться алюмоксаны формулы:

в которых n1 представляет 0 или целое число от 1 до 40 и заместители U имеют значения, определенные выше; или в случае циклических соединений могут использоваться алюмоксаны формулы:

в которых n2 представляет целое число от 2 до 40 и заместители U имеют значения, определенные выше.

Примерами алюмоксанов, подходящих для использования согласно настоящему изобретению, являются метилалюмоксан (MAO), тетра-(изо-бутил)алюмоксан (TIBAO), тетра-(2,4,4-триметилпентил)алюм-оксан (TIOAO), тетра-(2,3-диметилбутил)алюмоксан (TDMBAO) и тетра-(2,3,3-триметилбутил)алюмоксан (TTMBAO).

Особенно интересными катализаторами являются катализаторы, описанные в WO 99/21899 и WO 01/21674, в которых алкильные и арильные группы имеют конкретные разветвленные характеры.

Неограничивающими примерами алюминиевых соединений, которые могут вводиться в реакцию с водой, давая подходящие алюмоксаны (b), описанными в WO 99/21899 и WO 01/21674, являются:

трис(2,3,3-триметил-бутил)алюминий, трис(2,3-диметил-гексил)алюминий, трис(2,3-диметил-бутил)алюминий, трис(2,3-диметил-пентил)алюминий, трис(2,3-диметил-гептил)алюминий,

трис(2-метил-3-этил-пентил)алюминий, трис(2-метил-3-этил-гексил)алюминий, трис(2-метил-3-этил-гептил)алюминий, трис(2-метил-3-пропил-гексил)алюминий, трис(2-этил-3-метил-бутил)алюминий, трис(2-этил-3-метил-пентил)алюминий, трис(2,3-диэтил-пентил)алюминий, трис(2-пропил-3-метил-бутил)алюминий,

трис(2-изопропил-3-метил-бутил)алюминий, трис(2-изобутил-3-метил-пентил)алюминий, трис(2,3,3-триметил-пентил)алюминий, трис(2,3,3-триметил-гексил)алюминий, трис(2-этил-3,3-диметил-бутил)алюминий, трис(2-этил-3,3-диметил-пентил)алюминий, трис(2-изопропил-3,3-диметил-бутил)алюминий, трис(2-триметилсилил-пропил)алюминий, трис(2-метил-3-фенил-бутил)алюминий, трис(2-этил-3-фенил-бутил)алюминий, трис(2,3-диметил-3-фенил-бутил)алюминий, трис(2-фенил-пропил)алюминий, трис[2-(4-фтор-фенил)-пропил]алюминий, трис[2-(4-хлор-фенил)-пропил]алюминий,

трис[2-(3-изопропил-фенил)-пропил]алюминий, трис(2-фенил-бутил)алюминий, трис(3-метил-2-фенил-бутил)алюминий, трис(2-фенил-пентил)алюминий, трис[2-(пентафторфенил)-пропил]алюминий,

трис[2,2-дифенил)-этил]алюминий и трис[2-фенил-2-метил-пропил]алюминий так же, как и соответствующие соединения, в которых одна из гидрокарбильных (углеводородных) групп заменена атомом водорода, и соединения, в которых одна или две гидрокарбильные группы заменены изобутильной группой.

Среди приведенных выше соединений алюминия предпочтительны триметилалюминий (ТМА), триизобутилалюминий (TIBA), трис(2,4,4-триметил-пентил)алюминий (TIOA), трис(2,3-диметилбутил)алюминий (TDMBA) и трис(2,3,3-триметилбутил)алюминий (TTMBA).

Неограничивающими примерами соединений, способных образовывать алкилметаллоценовый катион, являются соединения формулы D+E-, в которой D+ представляет кислоту Бренстеда, способную давать протон и необратимо реагировать с заместителем Х металлоцена формулы (I), и E- представляет совместимый анион, который способен стабилизировать активные каталитические соединения, происходящие в результате реакции двух соединений, и который является достаточно лабильным, чтобы удаляться олефиновым мономером. Предпочтительно анион E- включает один или несколько атомов бора. Более предпочтительно анион E- представляет анион формулы BАr4 (-), в которой заместители Ar, которые могут быть идентичными или различными, представляют арильные радикалы, такие как фенил, пентафторфенил или бис(трифторметил)фенил. Как описывается в WO 91/02012, тетракис-пентафторфенилборат является особенно предпочтительным соединением. Кроме того, удобно использовать соединения формулы BАr3. Соединения данного типа описываются, например, в международной патентной заявке WO 92/00333. Другими примерами соединений, способных образовывать алкилметалоценовый катион, являются соединения формулы BАr3P, в которой Р представляет замещенный или незамещенный пиррольный радикал. Данные соединения описываются в WO 01/62764. Соединения, содержащие атомы бора, удобно наносить на подложку согласно описанию DE-A-19962814 и DE-A-19962910. Все эти соединения, содержащие атомы бора, могут использоваться в молярном отношении между бором и металлом металлоцена в интервале примерно между 1:1 и примерно 10:1; предпочтительно 1:1 и 2:1; более предпочтительно около 1:1.

Неограничиваюищими примерами соединений формулы D+E- являются:

Триэтиламмонийтетра(фенил)борат,

Трибутиламмонийтетра(фенил)борат,

Триметиламмонийтетра(толил)борат,

Трибутиламмонийтетра(толил)борат,

Трибутиламмонийтетра(пентафторфенил)борат,

Трибутиламмонийтетра(пентафторфенил)алюминат,

Трипропиламмонийтетра(диметилфенил)борат,

Трибутиламмонийтетра(трифторметилфенил)борат,

Трибутиламмонийтетра(4-фторфенил)борат,

N,N-Диметилбензиламмоний-тетракиспентафторфенилборат,

N,N-Диметилгексиламмоний-тетракиспентафторфенилборат,

N,N-Диметиланилинийтетра(фенил)борат,

N,N-Диэтиланилинийтетра(фенил)борат,

N,N-Диметиланилинийтетракис(пентафторфенил)борат,

N,N-Диметиланилинийтетракис(пентафторфенил)алюминат,

N,N-Диметилбензиламмоний-тетракиспентафторфенилборат,

N,N-Диметилгексиламмоний-тетракиспентафторфенилборат,

Ди(пропил)аммонийтетракис(пентафторфенил)борат,

Ди(циклогексил)аммонийтетракис(пентафторфенил)борат,

Трифенилфосфонийтетракис(фенил)борат,

Триэтилфосфонийтетракис(фенил)борат,

Дифенилфосфонийтетракис(фенил)борат,

Три(метилфенил)фосфонийтетракис(фенил)борат,

Три(диметилфенил)фосфонийтетракис(фенил)борат,

Трифенилкарбенийтетракис(пентафторфенил)борат,

Трифенилкарбенийтетракис(пентафторфенил)алюминат,

Трифенилкарбенийтетракис(фенил)алюминат,

Ферроценийтетракис(пентафторфенил)борат,

Ферроценийтетракис(пентафторфенил)алюминат,

Трифенилкарбенийтетракис(пентафторфенил)борат и

N,N-Диметиланилиннийтетракис(пентафторфенил)борат.

Органическими соединениями алюминия, используемыми в качестве соединения с), являются соединения формулы HjAlU3-j или HjAl2U6-j, описанные выше.

Катализаторы по настоящему изобретению могут также быть нанесены на инертный носитель. Это достигается нанесением металлоценового соединения а) или продукта его реакции с компонентом b), или компонента b), а затем металлоценового соединения а) на инертный носитель. Носителем может быть пористое твердое вещество, такое как тальк, листовой силикат, неорганическая окись или тонко измельченный полимерный порошок (например, полиолефин). Подходящие неорганические окиси можно найти среди окисей элементов групп 2, 3, 4, 5, 13, 14, 15 и 16 Периодической таблицы элементов. Примеры окисей, предпочитаемых в качестве носителей или подложек, включают диоксид кремния, оксид алюминий, а также смешанные окиси элементов кальция, алюминия, кремния, магния или титана, а также соответствующие смеси оксидов, галогенидов магния, сополимеров стирола/дивинилбензола, полиэтилена или полипропилена. Другими неорганическими окисями, которые могут использоваться по одной или в сочетании с упомянутыми выше предпочтительными окисными носителями, являются MgO, ZrO2, TiO2 или В2O3.

Подходящим классом носителей, которые могут использоваться, является класс, состоящий из пористых органических носителей, функционализируемых группами, имеющими активные атомы водорода. Особенно подходящими являются носители, в которых органическим носителем является частично сшитый стирольный полимер. Носители данного типа описываются в европейской заявке ЕР-633272.

Еще одним классом инертных носителей, особенно подходящих для использования согласно изобретению, является класс полиолефиновых пористых форполимеров, особенно полиэтилена.

Дополнительным подходящим классом инертных носителей для использования согласно изобретению является класс пористых галогенидов магния, таких как галогениды магния, описанные в международной заявке WO 95/32995.

Используемые материалы носителей предпочтительно имеют удельную площадь поверхности в интервале от 10 до 1000 кв.м/г, объем пор в интервале от 0,1 до 5 мл/г и средний размер частиц от 1 до 500 мкм. Предпочтение отдается носителям, имеющим удельную площадь поверхности в интервале от 50 до 500 кв.м/г, объем пор в интервале от 0,5 до 3,5 мл/г и средний размер частиц в интервале от 5 до 350 мкм. Особое предпочтение отдается носителям, имеющим удельную площадь поверхности в интервале от 200 до 400 кв.м/г, объем пор в интервале от 0,8 до 3,0 мл/г и средний размер частиц от 10 до 100 мкм.

Неорганический носитель может быть подвергнут термической обработке, например, для удаления адсорбированной воды. Такая обработка сушкой обычно осуществляется при температуре от 80 до 300°С, предпочтительно от 100 до 200°С, причем сушка при температуре от 100 до 200°С предпочтительно осуществляется при пониженном давлении и/или в атмосфере инертного газа (например, азота), или неорганический носитель может быть прокален при температуре от 200 до 1000°С для получения желаемой структуры твердого вещества и/или набора желаемых концентраций ОН на поверхности. Носитель может быть подвергнут химической обработке с использованием общепринятых десикантов или осушающих средств, таких как металлалкилы, предпочтительно алюминийалкилы, хлорсилоксаны, или SiCl4, или метилалюмоксан. Соответствующие методы обработки описываются, например, в WO 00/31090.

Материал неорганического носителя может также подвергаться химической модификации. Например, обработка силикагеля (NH4)2SiF6 ведет к фторированию поверхности силикагеля, или обработка силикагелей силанами, содержащими азот-, фтор- или серусодержащие группы, ведет к соответствующим образом модифицированным поверхностям силикагеля.

Могут также использоваться такие материалы органических носителей, как тонко измельченные порошки полиолефина (например, полиэтилена, полипропилена или полистирола), и они, предпочтительно, аналогичным образом освобождаются перед использованием от пристающей к ним влаги, остатков растворителя или других загрязняющих примесей с помощью соответствующих приемов очистки и сушки. Можно также использовать функционализированные полимерные носители, например, носители на основе полистирола, с помощью функциональных групп которых, например, аммониевых или гидроксигрупп, по крайней мере, один из компонентов катализатора может иммобилизоваться. Твердое соединение, получаемое нанесением системы катализатора, являющейся объектом настоящего изобретения, на носитель в сочетании с дальнейшим добавлением алкилалюминиевого соединения как такового или, если необходимо, предварительно подвергнутого реакции с водой, может успешно применяться в процессе полимеризации в газовой фазе или в суспензии.

Следовательно, дальнейшим объектом настоящего изобретения является система катализатора, описанная выше, дополнительно включающая d) инертный носитель.

Система катализатора, включающая металлоценовое соединение формулы (I), может использоваться для полимеризации олефинов, в частности альфа-олефинов, с высокими выходами с получением полимеров, имеющих высокий молекулярный вес. Следовательно, дальнейшим объектом настоящего изобретения является способ получения альфа-олефиновых полимеров, включающий осуществление контакта в условиях полимеризации одного или нескольких альфа-олефинов формулы CH2=CHA, в которой A представляет собой водород или C1-C20 алкильный радикал, в присутствии системы катализатора, описанной выше.

Неограничивающими примерами альфа-олефинов формулы CH2=CHA являются: этилен, пропилен, 1-бутен, 1-гексен, 1-октен и 4-метил-1-пентен, предпочтительными альфа-олефинами являются этилен, пропилен и 1-бутен.

Металлоценовые соединения формулы (I), являющиеся объектом настоящего изобретения, являются особенно подходящими для гомо- и сополимеризации пропилена. Действительно, системы катализатора настоящего изобретения на основе металлоценов, когда они используются для гомо- и сополимеризации пропилена, способны давать полимеры, имеющие высокий молекулярный вес с высокими выходами также при высоких температурах, делая таким образом возможным использовать их на промышленных установках, которые используют температуры полимеризации выше, чем 50°С, и которые могут быть включены в интервал между 60 и 120°C.

Как сказано выше, металлоценовые соединения формулы (I) являются особенно подходящими для сополимеризации пропилена, поэтому дальнейшим, объектом настоящего изобретения является способ получения пропиленовых сополимеров, включающий стадии контактирования в условиях полимеризации пропилена с этиленом или одним или несколькими альфа-олефинами формулы CH2=CHA1, в которой A1 представляет C2-C20 алкильный радикал, в присутствии системы катализатора, описанной выше.

Примерами альфа-олефинов формулы CH2=CHA1 являются: 1-бутен, 1-гексен, 1-октен и 4-метил-1-пентен, предпочтительными альфа-олефинами являются этилен и 1-бутен; более предпочтительным альфа-олефином является этилен.

Содержание происходящих из альфа-олефинов звеньев в пропиленовом сополимере, являющемся объектом настоящего изобретения, находится в интервале от 0,1 до 90% по мол.; предпочтительно от 5% по мол. до 70% по мол.; более предпочтительно от 10% до 60% по мол.

Металлоценовые соединения настоящего изобретения являются также особенно подходящими для получения сополимеров этилена и высших альфа-олефинов, таких как пропилен, 1-бутен, 1-гексен, 1-октен. Данные сополимеры имеют содержание сомономера в интервале от 5 до 50% по мол. Особенно предпочтительным является этилен/1-бутеновый сополимер, имеющий содержание звеньев 1-бутенового происхождения в интервале от 5 до 50% по мол. Указанные сополимеры могут быть получены с высокими выходами с помощью использования процесса в газовой фазе, такого как в реакторе с псевдоожиженным слоем или перемешиваемым слоем.

Процесс полимеризации олефинов согласно изобретению может осуществляться в суспензии или газовой фазе. Углеводородный растворитель может быть или ароматическим, таким как толуол, или алифатическим, таким как пропан, гексан, гептан или изобутан.

Температура полимеризации обычно составляет между -100°С и +200°С и особенно между 10°С и +100°С. Давление полимеризации составляет обычно между 0,5 и 100 бар.

Чем ниже температура полимеризации, тем выше в результате молекулярные веса получаемых полимеров.

Выходы при полимеризации зависят от чистоты металлоценового соединения. Металлоценовые соединения, получаемые с помощью процесса изобретения, могут, следовательно, использоваться как таковые или могут подвергаться очистительным обработкам.

Когда металлоценовые соединения настоящего изобретения используются в качестве компонента катализатора в процессе полимеризации, активность системы катализатора сильно активируется присутствием водорода. Данная черта является еще более важной, если учитывать, что на молекулярный вес получаемого полимера данное добавление значительным образом не влияет, и он остается вполне высоким для промышленного использования даже в присутствии высокого количества водорода. Таким образом, дополнительным объектом настоящего изобретения является способ получения альфа-олефинового полимера, включающий введение в контакт в условиях полимеризации одного или более альфа-олефинов формулы CH2=CHA, в которой A представляет водород или C1-C20 алкильный радикал, в присутствии системы катализатора, описанной выше, при котором реакция полимеризации I осуществляется в присутствии водорода. Предпочтительно количество водорода находится в интервале от 0,5 нл (нл, т.е. нормальных литров) до 10 нл; еще более предпочтительно оно находится в интервале от 4,5 нл до 8 нл.

Ввиду оптимального поведения металлоценовых соединений формулы (I) при использовании для гомо- и сополимеризации пропилена, система катализатора на основе металлоценовых соединений, являющаяся объектом настоящего изобретения, может использоваться в многостадийном процессе получения гетерофазных пропиленовых сополимеров. Следовательно, дополнительным объектом настоящего изобретения является многостадийный полимеризационный процесс, включающий следующие стадии:

а) полимеризации пропилена с необязательно этиленом или одним или более альфа-олефинами формулы CH2=CHA1, в которой A1 представляет C2-C20 алкильный радикал, в присутствии системы катализатора, описанной выше;

b) контактирования в условиях полимеризации пропилена с этиленом или одним или более альфа-олефинами формулы CH2=CHA1 и необязательно с несопряженным диеном, в присутствии полимера, полученного в стадии а) и необязательно в присутствии дополнительного алюминий-органического соединения;

при условии, что полимер, получаемый на стадии а), отличается от сополимера, получаемого на стадии b), по числу звеньев, происходящих из сомономера, или по структуре звеньев, происходящих из сомономера, в котором количество полимера, получаемого на стадии а), составляет в интервале от 2% до 98% по весу полимера, получаемого в ходе всего процесса, а количество полимера, получаемого на стадии b), составляет в интервале от 98% до 2% по весу полимера, получаемого в ходе всего процесса.

Предпочтительно стадия а) дополнительно включает стадию форполимеризации а-1).

Стадия форполимеризации а-1) может осуществляться с помощью контактирования системы катализатора, описанной выше, с одним или более альфа-олефинами формулы CH2=CHA, в которой A представляет водород или C1-C20-алкильный радикал; предпочтительно указанным альфа-олефином является пропилен или этилен, при температуре в пределах от -20°С до 70°С, для того, чтобы получить предполимеризованную систему катализатора, содержащую предпочтительно от 5 до 500 г полимера на грамм системы катализатора.

Стадия а) настоящего изобретения может осуществляться в жидкой фазе, в которой полимеризационной средой может быть инертный углеводородный растворитель, или полимеризационной средой может быть жидкий пропилен необязательно в присутствии инертного углеводородного растворителя, и этилена или одного или более сомономеров формулы CH2=CHA1, или стадия а) может осуществляться в газовой фазе. Указанный углеводородный растворитель может быть или ароматическим (таким как толуол), или алифатическим (таким как пропан, гексан, гептан, изобутан, циклогексан и 2,2,4-триметилпентан).

Предпочтительно полимеризационной средой является жидкий пропилен. Он может, необязательно, содержать незначительные количества (до 20% по весу, предпочтительно до 10% по весу, более предпочтительно до 5% по весу) инертного углеводородного растворителя, или этилена, или одного или более сомономеров формулы CH2=CHA1.

Стадия а) может осуществляться в присутствии водорода. Количество водорода, присутствующего в течение реакции полимеризации, предпочтительно составляет более чем 1 млн дол.; более предпочтительно от 5 до 2000 ч/млн.; еще более предпочтительно от 6 до 500 ч/млн по отношению к пропилену, присутствующему в реакторе. Водород может добавляться или в начале реакции полимеризации, или он может также добавляться на более поздней стадии после того, как осуществлена стадия форполимеризации.

Пропиленовым полимером, получаемым на стадии а), является пропиленовый гомополимер или пропиленовый сополимер, содержащий до 20% по мол., предпочтительно от 0,1 до 10% по мол., более предпочтительно от 1 до 5% по мол. звеньев этилена или одного или более альфа-олефинов формулы CH2=CHA1. Предпочитаемыми сомономерами являются этилен или 1-бутен. Предпочтительно на стадии а) получается пропиленовый гомополимер.

Содержание полимера, получаемого на стадии а), составляет предпочтительно в пределах от 5% до 90% по весу от полимера, получаемого во всем процессе, более предпочтительно оно составляет в пределах от 10% до 70% по весу и еще более предпочтительно от 25% до 65% по весу от общего полимера, получаемого во всем процессе.

Стадия b) может осуществляться в жидкой фазе, в которой полимеризационной средой может быть инертный углеводородный растворитель, или полимеризационной средой может быть жидкий пропилен необязательно в присутствии инертного углеводородного растворителя и этилена или одного или более сомономеров формулы CH2=CHA1, или стадия в) может осуществляться в газовой фазе. Предпочтительно стадия b) осуществляется в газовой фазе, предпочтительно в реакторе с псевдоожиженным или перемешиваемым слоем. Температура полимеризации обычно составляет между -100°С и +200°С и предпочтительно между 10°С и +90°С. Давление полимеризации составляет обычно между 0,5 и 100 бар.

На стадии b) получается пропиленовый сополимер, содержащий от 5% до 90% по мол., предпочтительно от 10% до 50% по мол., более предпочтительно от 15% до 30% по мол. звеньев этилена или одного или более альфа-олефинов формулы CH2=CHA1. Примерами сомономера формулы CH2=CHA1, который может использоваться на стадии b), являются 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-октен, 4,6-диметил-1-гептен, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-окстадецен и 1-эйкозен. Предпочтительными сомономерами являются этилен или 1-бутен.

Содержание полимера, получаемого на стадии b), составляет предпочтительно в пределах от 10% до 95% по весу от полимера, получаемого во всем процессе, предпочтительно оно составляет в пределах от 30% до 90% по весу и еще более предпочтительно от 35% до 75% по весу.

Полимер, получаемый на стадии b), может необязательно содержать до 20% по мол. несопряженного диена. Несопряженными диенами могут быть углеводородные диены с прямой цепью, разветвленной цепью или циклические углеводородные диены, имеющие от 6 до 20 углеродных атомов. Примерами подходящих несопряженных диенов являются:

- ациклические диены с прямой цепью, такие как 1,4-гексадиен и 1,6-октадиен;

- ациклические диены с разветвленной цепью, такие как 5-метил-1,4-гексадиен, 3,7-диметил-1,6-октадиен, 3,7-диметил-1,7-октадиен и смешанные изомеры дигидромирицена и дигидрооцинена;

- алициклические диены с одним кольцом, такие как 1,3-циклопентадиен, 1,4-циклогексадиен, 1,5-циклооктадиен и 1,5-циклододекадиен;

- многокольцевые алициклические сконденсированные и мостиковые кольцевые диены, такие как тетрагидроинден, метилтетрагидроинден, дициклопентадиен, бицикло-(2,2,1)-гепта-2,5-диен; и

- алкенил-, алкилиден-, циклоалкенил- и циклоалкилиден-норборнены, такие как 5-метилен-2-норборнен (MNB), 5-пропенил-2-норборнен, 5-изопропилиден-2-норборнен, 5-(4-циклопентенил)-2-норборнен, 5-циклогексилиден-2-норборнен, 5-винил-2-норборнен и норборнадиен.

Предпочтительными диенами являются 1,4-гексадиен (HD), 5-этилиден-2-норборнен (ENB), 5-винилиден-2-норборнен (VNB), 5-метилен-2-норборнен (MNB) и дициклопентадиен (DCPD). Особенно предпочтительными диенами являются 5-этилиден-2-норборнен (ENB) и 1,4-гексадиен (HD).

Когда они присутствуют, несопряженные диены предпочтительно включаются в полимер в количестве от 0,1% до примерно 20% мольн., предпочтительно от 0,5% до 15% мольн., и более предпочтительно от 0,5% до 7% мольн. При желании может быть включен более чем один диен, например HD и ENB, при общем включении диенов в пределах, указанных выше.

Дополнительным многостадийным процессом полимеризации является процесс, который включает следующие стадии:

а1) полимеризации пропилена с необязательно этиленом или одним или более мономерами, выбранными из альфа-олефинов формулы CH2=CHA1, в которой A1 представляет C2-C20 алкильный радикал, в присутствии системы катализатора, описанной выше;

b1) контактирования в условиях полимеризации этилена с пропиленом или одним или более альфа-олефинами формулы CH2=CHA1, и необязательно с несопряженным диеном, в присутствии полимера, получаемого на стадии а), и необязательно в присутствии дополнительного алюминийорганического соединения;

при условии, что полимер, получаемый на стадии а1), отличен от сополимера, получаемого на стадии b1), по числу звеньев, происходящих из сомономера, или по структуре звеньев, происходящих из сомономера;

в котором количество полимера, получаемого на стадии а1), составляет в интервале от 2% до 98% по весу от полимера, получаемого в ходе всего процесса, а количество полимера, получаемого на стадии b1), составляет в интервале от 98% до 2% по весу от полимера, получаемого в ходе всего процесса.

Предпочтительно стадия а1) дополнительно включает стадию форполимеризации а1-1).

Стадия форполимеризации а1-1) может осуществляться с помощью контактирования системы катализатора, описанной выше, с одним или более альфа-олефинами формулы CH2=CHA, в которой A представляет водород или C1-C20 алкильный радикал; предпочтительно указанным альфа-олефином является пропилен или этилен, при температуре в пределах от -20°С до 70°С, для того, чтобы получить форполимеризованную систему катализатора, содержащую предпочтительно от 5 до 500 г полимера на грамм системы катализатора.

Стадия а1) может осуществляться в жидкой фазе, в которой полимеризационной средой может быть инертный углеводородный растворитель, или полимеризационной средой может быть жидкий пропилен, необязательно в присутствии инертного углеводородного растворителя и этилена или одного или более сомономеров формулы CH2=CHA1, или стадия а1) может осуществляться в газовой фазе. Указанный углеводородный растворитель может быть или ароматическим (таким как толуол), или алифатическим (таким как пропан, гексан, гептан, изобутан, циклогексан и 2,2,4-триметилпентан).

Предпочтительно полимеризационной средой является жидкий пропилен. Он может необязательно содержать незначительные количества (до 20% по весу, предпочтительно до 10% по весу, более предпочтительно до 5% по весу) инертного углеводородного растворителя, или этилена, или одного или нескольких сомономеров формулы CH2=CHA1.

Стадия а1) может осуществляться в присутствии водорода. Количество водорода, присутствующего в течение реакции полимеризации, предпочтительно составляет более чем 1 млн дол.; более предпочтительно от 5 до 2000 ч/млн; еще более предпочтительно от 6 до 500 ч/млн по отношению к пропилену, присутствующему в реакторе. Водород может добавляться или в начале реакции полимеризации, или он может также добавляться на более поздней стадии после того, как осуществлена стадия форполимеризации.

Пропиленовым полимером, получаемым на стадии а1), является пропиленовый гомополимер или пропиленовый сополимер, содержащий до 20% по мол., предпочтительно от 0,1 до 10% по мол., более предпочтительно от 1% до 5% по мол. звеньев этилена или одного или более альфа-олефинов формулы CH2=CHA1. Предпочитаемыми сомономерами являются этилен или 1-бутен. Предпочтительно на стадии а1) получается пропиленовый гомополимер.

Содержание полимера, получаемого на стадии а1), составляет предпочтительно в пределах от 5% до 90% по весу от полимера, получаемого во всем процессе, более предпочтительно оно составляет в пределах от 10% до 70% по весу и еще более предпочтительно от 25% до 65% по весу от общего полимера, получаемого во всем процессе.

Стадия b1) может осуществляться в жидкой фазе, в которой полимеризационной средой может быть инертный углеводородный растворитель, или полимеризационной средой может быть жидкий мономер, такой как этилен, пропилен или один или более сомономеров формулы CH2=CHA1 необязательно в присутствии инертного углеводородного растворителя, или стадия b1) может осуществляться в газовой фазе. Предпочтительно стадия b1) осуществляется в газовой фазе, предпочтительно в реакторе с псевдоожиженным или перемешиваемым слоем. Температура полимеризации обычно составляет между -100°С и +200°С и предпочтительно между 10°С и +90°С. Давление полимеризации составляет обычно между 0,5 и 100 бар.

На стадии b1) получается этиленовый сополимер, содержащий от 5% до 90% мольн., предпочтительно от 10% до 50% мольн., более предпочтительно от 15% до 30% мольн. звеньев пропилена или одного или более альфа-олефинов формулы CH2=CHA1. Примерами сомономера формулы CH2=CHA1, который может использоваться на стадии b1) настоящего изобретения, являются 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-октен, 4,6-диметил-1-гептен, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-октадецен и 1-эйкозен. Предпочтительными сомономерами являются пропилен или 1-бутен.

Содержание полимера, получаемого на стадии b1), составляет предпочтительно в пределах от 10% до 95% по весу от полимера, получаемого во всем процессе, предпочтительно оно составляет в пределах от 30% до 90% по весу и более предпочтительно от 35% до 75% по весу.

Полимер, получаемый на стадии b1), может необязательно содержать до 20% мольн. несопряженного диена. Несопряженными диенами могут быть углеводородные диены с прямой цепью, разветвленной цепью или циклические углеводородные диены, имеющие от 6 до 20 углеродных атомов. Примерами подходящих несопряженных диенов являются:

- ациклические диены с прямой цепью, такие как 1,4-гексадиен и 1,6-октадиен;

- ациклические диены с разветвленной цепью, такие как 5-метил-1,4-гексадиен, 3,7-диметил-1,6-октадиен, 3,7-диметил-1,7-октадиен и смешанные изомеры дигидромирицена и дигидрооцинена;

- алициклические диены с одним кольцом, такие как 1,3-циклопентадиен, 1,4-циклогексадиен, 1,5-циклооктадиен и 1,5-циклододекадиен;

- многокольцевые алициклические сконденсированные и мостиковые кольцевые диены, такие как тетрагидроинден, метилтетрагидроинден, дициклопентадиен, бицикло-(2,2,1-гепта-2,5-диен; и

- алкенил-, алкилиден-, циклоалкенил- и циклоалкилиден-норборнены, такие как 5-метилен-2-норборнен (MNB), 5-пропенил-2-норборнен, 5-изопропилиден-2-норборнен, 5-(4-циклопентенил)-2-норборнен, 5-циклогексилиден-2-норборнен, 5-винил-2-норборнен и норборнадиен.

Предпочтительными диенами являются 1,4-гексадиен (HD), 5-этилиден-2-норборнен (ENB), 5-винилиден-2-норборнен (VNB), 5-метилен-2-норборнен (MNB) и дициклопентадиен (DCPD). Особенно предпочтительными диенами являются 5-этилиден-2-норборнен (ENB) и 1,4-гексадиен (HD).

Когда они присутствуют, несопряженные диены предпочтительно включаются в полимер в количестве от 0,1% до примерно 20% мольн., предпочтительно от 0,5% до 15% мольн. и более предпочтительно от 0,5% до 7% мольн. При желании может быть включен одновременно более чем один диен, например HD и ENB, при общем включении диенов в пределах, указанных выше.

Способы настоящего изобретения могут осуществляться в одном реакторе или в ряде двух или более реакторов.

Дополнительным объектом изобретения является лиганд формулы (III)

или его изомеры с двойной связью,

в которой L, R1, R2, R3 R4 и W имеют значения, приведенные выше.

Предпочтительный лиганд имеет формулу (IIIa)

или его изомеры по двойной связи,

в которой L, R1, R4, R5, R6, R7, R8, R9, R11 и R12 имеют значения, указанные выше.

Дополнительный предпочтительный лиганд имеет формулу (IIIb)

или его изомеры по двойной связи,

в которой L, R1, R4, R14, R15, R16, R11 и R12 имеют значения, указанные выше.

Металлоценовые соединения формулы (I) могут быть получены с помощью способа, включающего стадии взаимодействия дианиона с подходящим источником переходного металла, таким как тетрагалогенид металла, например тетрахлорида циркония. Дианион может быть получен, например, с помощью депротонирования лиганда формулы (III), например, путем использования литийорганического соединения, такого как бутил- или метиллитий.

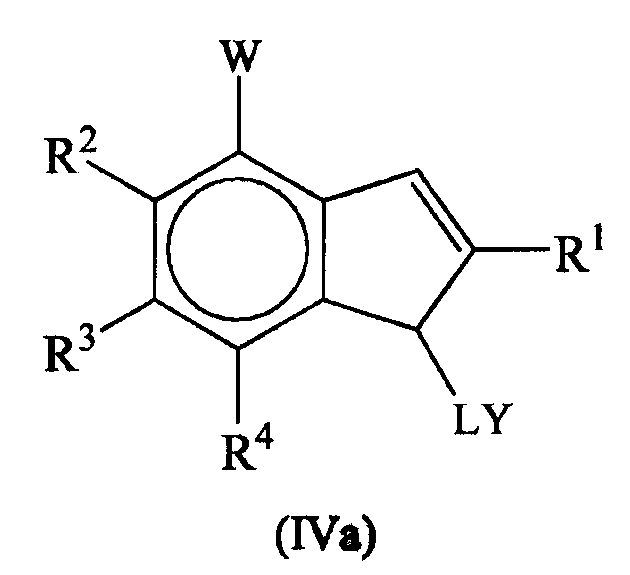

Лиганд формулы (III) может быть легко получен исходя из циклопентадиенильного фрагмента формулы (IV)

в которой R1, R2, R3 R4 и W имеют значения, описанные выше, с помощью способа, включающего следующие стадии:

а) осуществление контакта соединения формулы (IV) и/или его изомеров с двойной связью с основанием, выбранным из TjB, TMgT1, гидрида натрия и калия, металлического натрия и калия, в которых T, j, B и T1 имеют значения, определенные выше, и при котором молярное отношение между указанным основанием и соединением формулы (IV) составляет, по крайней мере, 1:1; может использоваться избыток указанного основания;

b) осуществление контакта анионного соединения, полученного на стадии а), с соединением формулы LY2, в которой L имеет значения, определенные выше, и Y представляет хлор, бром и йод, предпочтительно Y является хлором или бромом; с образованием соединения формулы (IVa)

с) осуществление контакта соединения формулы (IVa) с анионным производным соединения формулы (IV), получаемым, как описано в стадии а).

Способ, описанный выше, может также осуществляться ″в одном сосуде″ с помощью реакции рассчитанного количества соединения формулы LY2 с дианионным производным, образуемым на стадии а). Приведенные выше способы предпочтительно осуществляются в апротонном растворителе, либо полярном, либо неполярном. Указанным апротонным растворителем является предпочтительно ароматический или алифатический углеводород, необязательно галоидированный, или простой эфир; более предпочтительно, он выбирается из бензола, толуола, пентана, гексана, гептана, циклогексана, дихлорметана, диэтилового эфира, тетрагидрофурана и их смесей. Указанный выше процесс осуществляется при температуре в интервале от -100°С до +80°С, более предпочтительно от -20°С до +70°С.

Следующие ниже примеры даются для иллюстрации, но не для ограничения изобретения.

Примеры

Общая характеристика

Характеристическая вязкость (IV) в декагидронафталине

Характеристическую вязкость в декагидронафталине (DHN) определяли в вискозиметре Ubbelohde PVS 1 с измеряющей головкой S5 (оба от Lauda) в декалине при 135°С. Для получения образца 20 мг полимера растворяли в 20 мл декалина при 135°С на протяжении 2 часов. 15 мл раствора помещали в вискозиметр; операцию осуществляли по времени вытекания минимум три раза до тех пор, пока не получался постоянный результат. IV вычисляли по времени вытекания согласно уравнению IV = (t/t0-1)×1/c, где t означает время вытекания раствора, t0 означает время вытекания растворителя, с - концентрация раствора в г/мл.

Характеристическая вязкость(IV) в тетрагидронафталине

Измерения для примеров 1-5 производили в растворе тетрагидронафталина (THN), полученного путем растворения полимера при 135°С в течение 1 часа, как описано выше.

Фракция, растворимая в ксилоле, при 25°С

2,5 г полимера растворяли в 250 мл о-ксилола при перемешивании при 135°С в течение 30 минут, затем раствор охлаждали до 25°С и через 30 минут нерастворимый полимер отфильтровывали. Получающийся раствор выпаривали в токе азота и остаток сушили и взвешивали для определения процентного содержания растворимого полимера.

Температура плавления Tm

Калориметрические измерения выполняли с использованием дифференциального сканирующего калориметра DSC Меттлера. Инструмент калибруют индиевым и свинцовым стандартами. Взвешенный образец (5-10 мг) запечатывали в алюминиевые банки, нагретые до 200°С, и выдерживали при данной температуре в течение достаточно длительного времени (5 минут), чтобы дать возможность расплавиться всем кристаллитам. Впоследствии, после охлаждения при 20°С/мин до 0°С и стояния в течение 5 минут при 0°С, образец нагревали до 200°С со скоростью 20°С/мин. В данном втором цикле нагрева температурный пик принимали за температуру плавления Tm, а площадь - за полную энтальпию плавления (ΔН).

Гель проникающая хроматография

Гель проникающую хроматографию (GPС) осуществляли при 145°С в 1,2,4-трихлорбензоле с использованием устройства GPС 150°С от фирмы Waters. Данные оценивали с использованием программного обеспечения Win-GPС от HS-Entwicklungsgesellschaft fur wissenschaftliche Hard- und Software mbH, Ober-Hilbersheim. Калибровку колонок осуществляли с помощью полипропиленовых стандартов, имеющих молярные массы от 100 до 107 г/мол. Определяли средние массовые молярные массы (Mw) и средние числовые молярные массы (Mn) полимеров.

Химические вещества и спецификации

Со всеми химическими веществами обращались с использованием стандартных приемов Schlеnk.

Метилалюмоксан (МАО) получали от фирмы Albemarle в виде 30% (вес/объем) толуольного раствора и использовали как таковой, а кремнезем получали от INEOS (ES70Y, 100 микрон).

Синтез рац-µ-{бис-[η 5 -2-метил-4-(4-трет-бутилфенил)-1,5,6,7-тетрагидро-втор-индацен-1-ил]диметилсиландиил}дихлорциркония (IV). (A-1)

а) Синтез диметил[бис(2-метил-4-(4-трет-бутилфенил)-1,5,6,7-тетрагидро-втор-индацен-1-ил]силана

Раствор 6-метил-4-(4-трет-бутилфенил)-1,2,3,5-тетрагидро-втор-индацена, полученный, как описано в PCT/EP 2004/013827 (4,06 г, 13,4 ммоля) в Et2O (50 мл) охлаждали до 40°С и добавляли н-бутиллитий в гексане (1,6М, 8,57 мл, 13,7 ммол). Получающуюся смесь оставляли подогреваться до комнатной температуры, перемешивали в течение 2 часов, охлаждали до -60°С и добавляли CuCN (74 мг, 0,8 ммол). Через 15 минут добавляли SiMe2Cl2 (0,81 мл, 6,71 ммол). Получающуюся смесь оставляли подогреваться до комнатной температуры, перемешивали в течение 16 часов. Добавляли воду (5 мл) и гексан (200 мл), органическую фазу отделяли, сушили над MgSO4, пропускали через силикагель и выпаривали. Остаток сушили в вакууме. Продукт использовали без очистки.

b) Синтез µ-{бис-[η 5 -2-метил-4-(4-трет-бутилфенил)-1,5,6,7-тетрагидро-втор-индацен-1-ил]диметилсиландиил}дихлорциркония (IV). (A-1)

Полученный диметил[бис(2-метил-4-(4-трет-бутилфенил)-1,5,6,7-тетрагидро-втор-индацен-1-ил]силан (4,65 г, 7,03 ммол) растворяли в Et2O (40 мл), охлаждали до -40°С и добавляли н-бутиллитий (1,6М в гексане, 9,23 мл, 14,8 ммол). Реакционную смесь оставляли подогреваться до комнатной температуры, перемешивали в течение 3 часов и выпаривали. Получающийся в результате оранжево-желтый порошок суспендировали в пентане (100 мл), охлаждали до -60°С и добавляли ZrCl4 (1,73 г, 7,39 ммол). Через 5 минут добавлялся Et2O (1 мл). Получающуюся в результате смесь оставляли подогреваться до комнатной температуры с перемешиванием, перемешивали в течение дополнительных 16 часов и фильтровали. Получающийся в результате оранжево-желтый порошок сушили, добавляли DME (90 мл) и LiCl (0,2 г), и получающуюся смесь нагревали с обратным холодильником при перемешивании в течение 6 часов. Растворитель выпаривали. Перекристаллизация остатка из Et2O ведет к рацемической форме металлоцена. Выход 0,84 г (29%)

Дихлорид рац-диметилсилилбис(2-метил-4-(пара-трет-бутилфенил)-инденил)-циркония (rac-Me 2 Si(2-Me-4-(4tBuPh)Ind)2ZrCl 2 ) (C-1)

Дихлорид рац-диметилсилилбис(2-метил-4-пара-4-трет-42(4tBuPh)Ind)2ZrCl2) (C-1) получали в соответствии с WO 98/40331 (пример 65).

Получение системы катализатора, осажденного на носителе

6,3 г SiO2 помещают в круглодонную колбу, снабженную KPG мешалкой, и суспендируют при 0°С в 30 мл толуола. С помощью капельной воронки при 0°С медленно добавляют 15,1 мл MAO. После добавления суспензию оставляют достичь комнатной температуры (RT), а затем перемешивают в течение 2 часов. Реакционную смесь помещают в перемешиваемую стеклянную колбу, снабженную фильтром (размер Р3), где растворитель отфильтровывается. Остаток суспендируют в 20 мл толуола, перемешивают в течение 15 минут при комнатной температуре и фильтруют. Носитель суспендируют в 20 мл толуола, затем доводят до 80°С и перемешивают в течение 30 минут при данной температуре перед горячим фильтрованием. Носитель снова суспендируют в 20 мл толуола, затем доводят до 80°С и перемешивают в течение 30 мин при данной температуре перед горячим фильтрованием. МАО/двуокись кремния суспендируют при 15°С в 20 мл толуола. При перемешивании медленно добавляют раствор 0,25 ммол (207 мг, 40мкмол/г носителя) металлоцена, указанного в таблице 1, в 2 мл МАО и 2 мл толуола. Реакционную смесь перемешивают в течение 1 часа при 15°С и после поднятия температуры до 40°С снова перемешивают в течение 2 часов. Затем ее фильтруют. Остаточное твердое вещество промывают 3 раза при 60°С 20 мл-ми толуола каждый раз (перемешивание: 3×30 мин). После последнего фильтрования реакционный продукт переносят с некоторым количеством толуола в стеклянную фритту (размер Р3) и снова фильтруют. Катализатор переносят после сушки при RT в глубокий вакуум до тех пор, пока не будет достигнут постоянный вес.

Примеры полимеризации 1-2 (многостадийная полимеризация)

Стадия а)

В 2,5 л автоклав, предварительно выдерживаемый на протяжении ночи при продувке азотом, добавляют 2 ммоля триэтилалюминия (TEA) (в виде 10% вес/объем раствора в гексане) в качестве поглотителя реактора. Для предотвращения включения в реактор воздуха подают также пропилен при давлении 0,5 бар (изб.).

Форполимеризация: в автоклав при 0°С подают 252 г пропилена. В реактор инжектируют каталитическую систему и пропилен форполимеризуют при 30°С в течение 5 минут. В конце данной стадии температура в реакторе поднималась от 30 до 70°С (за 10 минут). Во время поднятия температуры подают также 59 куб.см Н2, соответствующих 2,63 ммолям Н2. Данную стадию полимеризации пропилена в массе осуществляют под давлением 30 бар (изб.) и температуре 70°С до тех пор, пока жидкий пропилен не будет полностью потреблен и давление внутри реактора не начнет снижаться. Когда данная стадия завершается, регистрируют время полимеризации РР матрицы и давлению дают снижаться до 0,1 бар (изб.) пропилена; за это же время температура снижается до 30°С.

Стадия b)

Этилен и пропилен при молярном отношении этилен(С2)пропилен(С3)+этилен(С2) 0,3 подают в реактор для достижения давления 21 бар (изб.), затем температуру поднимают до 60°С и этилен/пропиленовую смесь подают при постоянном давлении до тех пор, пока не будет потреблено 232 г мономеров.

Затем откачивают газы из реактора и охлаждают реактор до комнатной температуры; таким образом, реакцию останавливают. Полимер собирают и сушат при пониженном давлении и 60°С.

Получающийся в результате полимер подвергают экстракции ксилолом при 25°С в соответствии с процедурой, описанной выше. Фракцию полимера, растворимого в ксилоле при 25°С, принимают в качестве этилен-пропиленовых сополимеров, получаемых в процессе. Данные по полимеризации приводятся в таблице 1.

%вес

дл/г

THN

EPR пропилен-этиленовый полимер

Активности даются со ссылкой на весь катализатор, т.е. металлоцен + МАО + Двуокись кремния или кремнезем

Пример полимеризации 4 (многостадийная полимеризация)

Стадия а)

В 2,5 л автоклав, предварительно хранившийся на протяжении ночи при продувке азотом, добавляют 2 ммоля триэтилалюминия (TEA) (в виде 10% вес/объем раствора в гексане) в качестве поглотителя реактора. Для предотвращения включения в реактор воздуха подается также 0,5 бар-г пропилена.

Предполимеризация: В автоклав при 0°С подается 134 г пропилена. В реактор инжектируется каталитическая система, и пропилен предполимеризуется при 30°С в течение 5 минут. В конце данной стадии температура в реакторе поднималась от 30 до 80°С (за 10 минут).

Полимеризация пропилена в газовой фазе: Данная стадия осуществляется при давлении 21 бар-г и температуре 80°С до тех пор, пока не будет потреблено 70 грамм пропилена, и давление внутри реактора начинается снижаться. Когда данная стадия завершается, регистрируется время полимеризации РР матрицы, и давлению дают снижаться до 0,1 бар-г пропилена; за это же время температура снижается до 30°С.

Стадия b) В примерах 4-6 повторялась процедура, используемая в примерах 1-3, за исключением того, что молярное отношение подаваемых этилена и пропилена (этилен(С2)пропилен(С3)+этилен(С2)) было 0,2, и полимеризацию на стадии b) останавливали, когда было потреблено 232 г мономеров.

Результаты приводятся в таблице 2.

%вес.

дл/г

THN

EPR пропилен-этиленовый полимер

Из таблицы 1 ясно вытекает в результате, что полимеризационная активность системы катализатора на основе металлоценового соединения настоящего изобретения является более высокой, чем активность металлоценового соединения, имеющего наиболее близкую структуру, как при полимеризации пропилена, так и при сополимеризации пропилен/этилена. Более того, молекулярный вес пропиленового сополимера, получаемого с металлоценом настоящего изобретения, значительно выше.

Пример 6 гомополимеризации пропилена

Получение системы катализатора

0,206 ммоля дихлорида металлоцена (А-1) добавлялись при комнатной температуре к 4,33 ммолей МАО (раствор в толуоле с концентрацией 30%, от Albemarle). Раствор оставлялся стоять на протяжении ночи при комнатной температуре, а впоследствии разбавлялся 10,9 мл-ми толуола. Разбавленный раствор осторожно добавлялся к 10 г кремнезема (Силопол 948, обожженный при 600°С, от Grace). Особое внимание обращалось на окрашенный раствор, равномерно распределяющийся на материале носителя. Спустя 10 минут, колба, содержащая суспензию катализатора, соединялась с вакуумной линией и сушилась до тех пор, пока содержимое летучего материала не уменьшалось до менее, чем 5% по весу.

Гомополимеризация пропилена

Гомополимеризация осуществлялась в 10 л реакторе, загружаемом 3,5 кг-ми жидкого пропена. Перед загрузкой в реакторе создавалась инертная атмосфера с помощью азота. В реактор вводилось 8 мл раствора триэтилалюминия с концентрацией 20% по весу в Exxsol (от Witco), и смесь перемешивалась при 30°С в течение 15 минут. В реактор вводилась суспензия соответствующего катализатора, указанного в таблице 3, в 20 мл Exxsol. Температура реактора увеличивалась до 65°С и поддерживалась на данном уровне в течение 60 минут. Процессы полимеризации прекращались путем откачки газов из реактора. Полимеры сушились на протяжении ночи при пониженном давлении прежде, чем подвергались анализу.

Результаты полимеризации приводятся в таблице 3.

%

Примеры полимеризации 7-13, сополимеризация пропилена/этилена

Стадия а)

В 11,7 л автоклав, предварительно хранившийся на протяжении ночи при продувке азотом, добавляется 8 ммолей триизобутилалюминий (TIBA) (20% вес/вес в Exxsol, 0,77мол/л) в качестве поглотителя реактора. Автоклав заполняется 550 г-ми пропилена и 70 мг-ми водорода.

В реактор все еще при комнатной температуре инжектируется каталитическая система, полученная, как описано выше (используемым металлоценом является А-1 в количествах, указанных в таблице 4, с использованием дополнительных 150 г жидкого пропилена.

Температура увеличивается до 40°С через 2-3 минуты, и пропилен полимеризуется при данной температуре в течение 5 минут.

Стадия b)

В конце стадии предполимеризации мономер полностью испаряется. Реактор заполняется свежей смесью этилен/пропиленового мономера, и температура увеличивается до 60°С для достижения желаемого давления полимеризации (21 бар-г). Данная стадия занимает примерно 10 минут.

Стадия с)

Этилен/пропиленовая смесь подается при постоянном давлении в течение 60 минут. Затем из реактора откачиваются газы, и реактор охлаждается до комнатной температуры; таким образом, реакция останавливается. Полимер собирается и сушится при пониженном давлении и 60°С.

Получающийся в результате полимер был подвергнут экстракции ксилолом при 25°С в соответствии с процедурой, описанной выше. Фракция полимера, растворимого в ксилоле при 25°С, была принята в качестве количества этилен-пропиленовых сополимеров, получаемых в процессе. Данные полимеризации приводятся в таблице 4.

мер

мг

С2%вес.

дл/г

С3=пропилен; С2=этилен

В примерах 7-13 показано, что молекулярный вес полимера по существу не изменяется при увеличении содержания этилена.

Примеры полимеризации 14-24, полимеризация пропилена в суспензии с водородом

Система катализатора приготавливалась согласно примеру 6, приведенному выше, с использованием А-1.

Гомополимеризация пропилена

Процессы гомополимеризации осуществлялись в 10 л реакторе, загружаемом 3,5 кг-ми жидкого пропилена и количеством водорода, указанным в таблице 5. Перед загрузкой в реакторе создавалась инертная атмосфера с помощью азота. В реактор вводилось 8 мл раствора триэтилалюминия в Exxsol (от Witco) с концентрацией 20% по весу, и смесь перемешивалась при 30°С в течение 15 минут. В реактор вводилась система катализатора в количестве, указанном в таблице 5, в суспензии 20 мл Exxsol. Температура реактора увеличивалась до 65°С и поддерживалась на данном уровне в течение 60 минут. Процессы полимеризации прекращались путем откачки газов из реактора. Полимеры сушились на протяжении ночи при пониженном давлении прежде, чем подвергались анализу.

Катализатор

H2

[кг/г Zr/час]

IV THN вычислен

В таблице 5 показано, что металлоценовые соединения, являющиеся объектом настоящего изобретения, значительно увеличивают активность, когда добавляется водород, и в то же самое время молекулярный вес получаемого полимера остается все еще на промышленно применимом уровне.

Пример полимеризации 25 (сравнительный)

Пример 7 настоящего изобретения повторяли, но с использованием соединения Me2Si(2-Me-5,6-тетраметилциклотриметилен)инденил]ZrCl2 (соединение А-1 согласно источнику известного уровня техники WO 2004/050724) вместо рац-µ-{бис-[η5-2-метил-4-(4-трет-бутилфенил)-1, 5, 6, 7-тетрагидро-втор-индацен-1-ил]диметилсиландиил}дихлорциркония (IV) (соединение А-1 согласно примеру 7 настоящего изобретения). Результаты представлены в нижеследующей таблице А, где для сравнения указаны также значения для примера 7 по настоящему изобретению.

Как видно из таблицы, активность катализатора, полученного из соединения А-1 согласно WO 2004/050724, в реакции полимеризации составляет 1553 кг/г Zr/час. В то же время в примере 7 по настоящему изобретению активность катализатора в реакции полимеризации составляет 5979 кг/г Zr/час. Таким образом, катализатор по настоящему изобретению обеспечивает существенное и неожиданное превосходство относительно указанного катализатора известного уровня техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2006 |

|

RU2392283C2 |

| МЕТАЛЛООРГАНИЧЕСКОЕ СОЕДИНЕНИЕ ПЕРЕХОДНОГО МЕТАЛЛА, БИСЦИКЛОПЕНТАДИЕНИЛЬНАЯ ЛИГАНДНАЯ СИСТЕМА, КАТАЛИТИЧЕСКАЯ СИСТЕМА И ПОЛУЧЕНИЕ ПОЛИОЛЕФИНОВ | 2004 |

|

RU2362779C2 |

| КОМПОЗИЦИЯ ПОЛИМЕРОВ 1-БУТЕНА | 2005 |

|

RU2371459C2 |

| КАТАЛИЗАТОРЫ ДЛЯ (СО)ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ПОЛУЧЕНИЯ ГОМО- ИЛИ СОПОЛИМЕРОВ ОЛЕФИНОВ | 1993 |

|

RU2132229C1 |

| СОПОЛИМЕР ЭТИЛЕНА С ОЛЕФИНОВЫМИ МОНОМЕРАМИ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КАТАЛИЗАТОР | 1993 |

|

RU2140930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНОВОГО ПОЛИМЕРА | 1993 |

|

RU2118962C1 |

| ЭЛАСТОМЕРНЫЕ СОПОЛИМЕРЫ ЭТИЛЕНА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2143441C1 |

| КАТАЛИЗАТОРЫ ДЛЯ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ, СПОСОБ ГОМО- И СОПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ И СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНЫХ СОПОЛИМЕРОВ ЭТИЛЕНА | 1996 |

|

RU2172746C2 |

| КАТАЛИЗАТОРЫ И СПОСОБЫ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1995 |

|

RU2155774C2 |

| СПОСОБ (СО)ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1995 |

|

RU2171265C2 |

Изобретение относится к мостиковому металлоценовому соединению формулы (II)

в которой М представляет атом переходного металла, выбранного из металлов, принадлежащих к группе 4 Периодической таблицы элементов; X, одинаковые или отличные друг от друга, представляют атом галогена; L представляет группу Si(R11)2, где R11 является С1-С40-алкильным радикалом; R1 представляет линейный C1-С10-алкильный радикал; R4 представляет атом водорода; R11 и R12 представляют атомы водорода или C1-С10-алкильные радикалы; R7 представляет разветвленный С1-С40-алкильный радикал, в котором атом углерода в альфа-положении является третичным атомом углерода; и R6, R8, R9 и R10 представляют атомы водорода. Также предложены система катализатора для полимеризации олефина, способ получения альфа-олефинового полимера, многостадийный способ полимеризации. Металлоценовые соединения способны полимеризовать олефин с высоким выходом и получать полимеры с высоким молекулярным весом. 4 н. и 6 з.п. ф-лы, 5 табл.

1. Мостиковое металлоценовое соединение формулы (II)

в которой M представляет атом переходного металла, выбранного из металлов, принадлежащих к группе 4 Периодической таблицы элементов;

X, одинаковые или отличные друг от друга, представляют атом галогена;

L представляет группу Si(R11)2, где R11 является С1-С40-алкильным радикалом;

R1 представляет линейный C1-С10-алкильный радикал;

R4 представляет атом водорода;

R11 и R12 представляют атомы водорода или C1-С10-алкильные радикалы;

R7 представляет разветвленный С1-С40-алкильный радикал, в котором атом углерода в альфа-положении является третичным атомом углерода; и R6, R8, R9 и R10 представляют атомы водорода.

2. Металлоценовое соединение по п.1, в котором М является цирконием; L представляет Si(СН3)2; R11 и R12 представляют атомы водорода.

3. Система катализатора для полимеризации олефина, получаемая приведением в контакт

a) металлоценового соединения формулы (I), как описано в п.1 или 2;

b) по меньшей мере, алюмоксана или соединения, способного образовывать алкилметаллоценовый катион; и

c) необязательно, алюминийорганического соединения.

4. Система катализатора по п.3, отличающаяся тем, что она дополнительно включает

d) инертный носитель.

5. Способ получения альфа-олефинового полимера, включающий осуществление контакта в условиях полимеризации одного или нескольких альфа-олефинов формулы СН2=СНА, в которой А представляет водород или C1-C20 алкильный радикал, в присутствии системы катализатора, определенной в п.3 или 4.

6. Способ по п.5, отличающийся тем, что альфа-олефинами являются этилен, пропилен и 1-бутен.

7. Способ по п.5 или 6, отличающийся тем, что указанный способ включает стадию осуществления контакта, в условиях полимеризации, пропилена с одним или несколькими альфа-олефинами формулы СН2=СНА1, в которой А1 представляет водород или С2-С20 алкильный радикал.

8. Многостадийный способ полимеризации, включающий следующие стадии:

a) полимеризацию пропилена с необязательно одним или несколькими мономерами, выбранными из альфа-олефинов формулы СН2=СНА1, в которой А1 представляет водород или С2-С20 алкильный радикал, в присутствии системы катализатора, описанной в п.3 или 4;

b) осуществление контакта в условиях полимеризации пропилена с этиленом или одним или несколькими альфа-олефинами формулы CH2=CHA1, и необязательно с несопряженным диеном, в присутствии полимера, полученного на стадии а) и, необязательно, в присутствии дополнительного алюминийорганического соединения;

при условии, что полимер, получаемый на стадии а), отличен от сополимера, получаемого на стадии b), по числу звеньев, происходящих из сомономера, или по структуре звеньев, происходящих из сомономера; где количество полимера, получаемого на стадии а), составляет от 2 до 98% по весу от полимера, получаемого в ходе всего способа, а количество полимера, получаемого на стадии b), составляет от 98 до 2% по весу полимера, получаемого в ходе всего способа.

9. Многостадийный способ полимеризации по п.8, отличающийся тем, что стадия а) дополнительно включает стадию форполимеризации а-1).

10. Многостадийный способ полимеризации по п.8 или 9, отличающийся тем, что на стадии а) получают пропиленовый гомополимер или пропилен/этиленовый сополимер, а на стадии b) получают пропилен/этиленовый сополимер.

| WO 2004050724 А, 17.06.2004 | |||

| WO 9840331 A, 17.09.1998 | |||

| СВЯЗАННЫЕ МОСТИКАМИ МЕТАЛЛОЦЕНЫ, СПОСОБ ПОЛИМЕРИЗАЦИИ | 1999 |

|

RU2232766C2 |

| RU 2002120465 A, 10.01.2004. | |||

Авторы

Даты

2011-01-27—Публикация

2006-03-15—Подача