Настоящее изобретение относится к новым катализаторам металлоценового типа и к способу получения (со)полимеров альфа-олефинов, в частности эластомерных сополимеров этиленовых альфа-олефинов (в частности, сополимеров этилена и пропилена) с использованием указанных катализаторов.

Эластомерные сополимеры на основе олефинов могут быть получены путем полимеризации этилена и альфа-олефина, возможно, в присутствии диена. Наиболее распространенными эластомерами на основе олефинов являются эластомерные сополимеры этилена и пропилена (ЭП- эластомеры) и тройные сополимеры этилена, пропилена и диена (ЭПДМ).

Для указанной выше сополимеризации постоянно продолжают разрабатывать комплексы циркония или титана с лигандами бис-инденильного, бис-флуоренильного или смешанного типа такими, как флуоренилциклопентадиенильные лиганды (Р.С. Mohring, N.J. Coville, J. Organomet. Chem. 479, 1, 1994).

Однако недостатком этих катализаторов является то, что не всегда получаются сополимеры с приемлемой для применения вязкостью, в частности при получении эластомерных этилен-пропиленовых сополимеров с содержанием пропилена в пределах от 40 до 65% по массе (пределы, которые дают наилучшие результаты с точки зрения эластомерных свойств).

Известно также, что при получении ЭП- или ЭПДМ- сополимеров сополимеризацию часто осуществляют в присутствии водорода в качестве регулятора молекулярной массы.

Однако использование водорода иногда создает значительные трудности, вызванные высокой чувствительностью к водороду каталитической системы на основе металлоценов. В результате оказывается, что подходящие для регулирования молекулярной массы количества водорода слишком малы для подходящего их распределения.

Теперь найдены новые комплексы циркония, которые устраняют вышеуказанные недостатки. Указанные катализаторы также активны в (со)полимеризации альфа-олефинов.

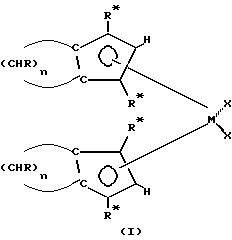

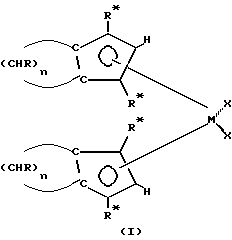

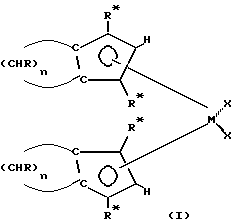

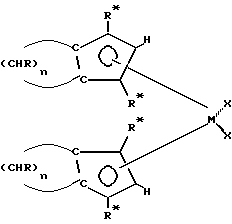

В соответствии с настоящим изобретением предлагается каталитический компонент для (со)полимеризации альфа-олефинов, отличающийся тем, что содержит одно или несколько соединений, имеющих общую формулу I

где X выбран из галогена, гидрида, гидрокарбильного радикала, алкоксида, диалкиламида, предпочтительно из галогена, гидрида, гидрокарбильного радикала, а еще более предпочтительно является хлором;

n представляет целое число от 2 до 18 и предпочтительно выбран из 3, 5, 6, 10;

R и R* выбраны из H, алкильных радикалов, имеющих от 1 до 5 углеродных атомов, циклоалкильных радикалов, имеющих от 5 до 8 углеродных атомов, арильных и алкиларильных радикалов, имеющих от 6 до 8 углеродных атомов, аралкильных радикалов, имеющих от 7 до 9 углеродных атомов;

М представляет цирконий,

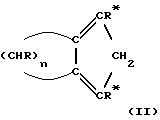

при условии, что в общей формуле II

- число радикалов R, отличных от H, не превышает 2;

- по крайней мере один из двух радикалов R* представляет H, предпочтительно два радикала R* выбраны из H и C1-C3- алкильного радикала;

исключая соединение, имеющее n=4, R=R*=R*=Н.

Соединения общей формулы I могут быть получены из производных циклопентадиенила, имеющих общую формулу II и описанных в одновременно рассматриваемой заявке IT-A-M195 02707, поданной этим же самым заявителем.

Что касается того, что означают R и R*, то типичными примерами C1-C5-алкильных радикалов являются метил, этил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, н-пентил, изопентил, неопентил.

Типичными примерами циклоалкильных радикалов, имеющих от 5 до 8 углеродных атомов, являются циклопентил, циклогексил, метилциклопентил, метилциклогексил.

Типичными примерами арильных и алкиларильных радикалов, имеющих от 6 до 8 углеродных атомов, являются фенил, метилфенил, этилфенил, диметилфенил.

В предпочтительном варианте осуществления настоящего изобретения R и R* выбраны из H и C1-C3-алкильных радикалов. В еще более предпочтительном варианте n выбран из 3, 5, 6, 10, R представляет H, R* выбран из H и C1-C3-алкильных радикалов.

Неограничивающими примерами соединений общей формулы I являются:

(1) бис-(4,5,6-тригидропенталенил)цирконийдихлорид;

(2) бис-(1-метил-4,5,6-тригидропенталенил)цирконийдихлорид;

(3) бис-(4-метил-4,5,6-тригидропенталенил)цирконийдихлорид;

(4) бис-(1, 4-диметил-4,5,6-тригидропенталенил)цирконийдихлорид;

(5) бис-(5-метил-4,5,6-тригидропенталенил)цирконийдихлорид;

(6) бис-(1,5-диметил-4,5,6-тригидропенталенил)цирконийдихлорид;

(7) бис-(5-фенил-4,5,6-тетрагидроинденил)цирконийдихлорид;

(8) бис-(4,5,6,7,8 -пентагидроазуленил)цирконийдихлорид;

(9) бис-(1-метил-4,5,6,7,8-пентагидроазуленил)цирконийдихлорид;

(10) бис-(4,5,6,7,8-гексагидроциклопентациклооктенил)цирконийдихлорид;

(11) бис-(1- метил-4,5,6,7,8-гексагидроциклопентациклооктенил) цирконийдихлорид;

(12) бис-(4,5,6,7,8,9,10,11-октагидроциклопентациклодеценил) цирконийдихлорид;

(13) бис-(1-метил-4,5,6,7,8,9,10,11-октагидроциклопентациклодеценил)цирконийдихлорид;

(14) бис-(4,5,6,7,8,9,10,11,12,13-октагидроциклопентациклододеценил)цирконийдихлорид;

(15) бис-(1-метил-4,5,6,7,8,9,10,11,12,13- декагидроциклопентациклододеценил)цирконийдихлорид;

(16) бис-(5,6-дифенил-4,5,6,7-тетрагидроинденил)цирконийдихлорид;

(17) бис-(1-фенил-4,5,6,7,8-пентагидроазуленил)цирконийдихлорид;

(18) бис-(1-фенил-4,5,6,7,8,9- гексагидроциклопентациклооктенил)цирконийдихлорид;

(19) бис-(1-фенил-4,5,6,7,8,9,10,11,12,13- декагидроциклопентациклододеценил)цирконийдихлорид.

Другими примерами являются соединения, в которых (опять же со ссылкой на соединения 1-19) хлориды заменены метилами, фенилами, метоксидами, феноксидами.

Типичный пример (который является иллюстративным, а не ограничивающим) получения соединений общей формулы I состоит в осуществлении взаимодействия соединения общей формулы II, которое далее названо сокращенно как HRb, с ZrCl4 по следующей схеме:

ZRb + n-C4H9Li ---> RbLi + n-С4H10

2RbLi + ZrCl4 ---> (Rb)2ZrCl2 + 2LiCl

Другим объектом настоящего изобретения является способ гомо- и сополимеризации С2-С20 (предпочтительно С2-С10)-альфа-олефинов с использованием каталитической системы, содержащей соединение, имеющее общую формулу I.

При (со)полимеризации альфа-олефинов каталитическая система кроме металлоцена общей формулы I содержит также другой компонент (который далее называется сокатализатором), выбранный из алюмоксана и соединений, имеющих общую формулу (Ra)xNH4-xB(Rd)4(III), (Ra)3PHB(Rd)4(IV) или B(Rd)3(V), которые при взаимодействии с металлоценом общей формулы I способны создавать каталитические системы ионного характера. В вышеуказанных соединениях общей формулы III, IV или V группы Ra, одинаковые или разные, представляют собой монофункциональные алкильные или арильные радикалы, a Rd (одинаковые или разные) представляют собой монофункциональные арильные радикалы, предпочтительно частично или полностью фторированные, а более предпочтительно полностью фторированные. При использовании соединений общей формулы III, IV или V в качестве сокатализатора каталитическая система будет, как описано в ЕР-А-277004, в основном состоять из продуктов реакции одного или нескольких металлоценов общей формулы I, где X представляет H или гидрокарбильный радикал, с любым одним из соединений общей формулы III, IV или V или их смесью, причем молярное cоотношение между соединением общей формулы III, IV или V и металлоценом общей формулы I будет находиться в пределах от 0,1 до 10, предпочтительно от 0,5 до 3, а более предпочтительно от 0,7 до 2.

Когда X отличается от H или гидрокарбильного радикала, то, как описано в ЕР-А-612769, каталитическая система состоит из одного или нескольких металлоценов общей формулы I, алкилирующего соединения VI, выбранного из триалкилалюминия, диалкилмагния или алкиллития, или других алкилирующих агентов, хорошо известных специалистам в данной области техники, и любого из соединений общей формулы III, IV или V или их смеси.

Процесс составления каталитической системы включает в себя предварительное смешивание металлоцена общей формулы I с подходящим алкилирующим агентом формулы VI в алифатических или ароматических углеводородных растворителях или их смесях при температуре в пределах от -20 до 100oС, предпочтительно от 0 до 60oC, а более предпочтительно от 20 до 50oC, в течение времени от 1 минуты до 24 часов, предпочтительно от 2 минут до 12 часов, а более предпочтительно от 5 минут до 2 часов. Затем смесь вводят в контакт с соединением общей формулы III, IV или V при указанной выше температуре на время в пределах от 1 минуты до 2 часов, предпочтительно от 2 до 30 минут, после чего подают ее в реактор для полимеризации.

Молярное соотношение между алкилирующим соединением формулы VI и соединением общей формулы I может колебаться в пределах от 1 до 1000, предпочтительно от 10 до 500, а более предпочтительно от 30 до 300.

Молярное соотношение между соединением общей формулы III, IV или V и металлоценом формулы I может колебаться в пределах от 0,1 до 10, предпочтительно от 0,5 до 3, а более предпочтительно от 0,7 до 2.

Что касается алюмоксана, то это - соединение алюминия, которое в его линейной форме имеет общую формулу VII

(Re)2-Al-O-[-Al(Re)-O-]p-Al(Re)2,

а в циклической форме имеет общую формулу VIII

-[-O-Al(Re)-]p+2-,

где Re, одинаковые или разные, выбраны из C1-С6-алкильных радикалов, C6-C18-арильных радикалов или H, p представляет целое число от 2 до 50, предпочтительно от 10 до 35.

Все Re предпочтительно одинаковы между собой и выбраны из метила, изобутила, фенила или бензила, предпочтительно метила.

Когда радикалы Re различны, то предпочтительно они представляют метил и водород или, в соответствии с другим вариантом, метил и изобутил, причем, когда количество радикалов Re находится в пределах от 0,1 до 40% по массе, предпочтительно присутствует водород или изобутил.

Алюмоксан может быть получен самыми разными способами, известными специалистам в данной области техники. Один из таких способов, например, включает взаимодействие алюминийуглеводородного соединения и/или алюминийгидроалюминия с водой (газообразной, твердой, жидкой или связанной, например, в виде кристаллизационной воды) в инертном растворителе, например толуоле. Для получения алюмоксана, имеющего разные алкильные группы Re, осуществляют взаимодействие двух разных алюминийтриалкилов (AlR3 + AlR'3) с водой [см. S. Pasynkiewich, Polyhedron 9 (1990), 429-430 и EP-A-302424].

Точная структура алюмоксана неизвестна. Можно предварительно активировать металлоцен алюмоксаном перед его использованием в фазе для полимеризации. Это значительно повышает полимеризационную активность и улучшает морфологию частиц. Вышеуказанную предварительную активацию предпочтительно осуществляют в растворителе путем растворения металлоцена в растворе инертного углеводорода, предпочтительно алифатического или ароматического, а более предпочтительно в толуоле. Концентрация алюмоксана в растворе находится в пределах от 1% по массе до значения насыщения, предпочтительно от 5 до 30% по массе относительно общей массы раствора. Металлоцен может быть использован в той же самой концентрации, но предпочтительно его используют в количестве от 10-4 до 1 моль на моль алюмоксана. Время предварительной активации находится в пределах от 5 минут до 60 часов, предпочтительно от 5 до 60 минут. Температура находится в пределах от -78 до 100oC, предпочтительно от 0 до 70oC.

Каталитическая система по настоящему изобретению (катализатор, имеющий общую формулу I, и сокатализатор) может быть получена путем введения катализатора в контакт с сокатализатором в присутствии или без полимеризуемого мономера внутри или вне реактора.

Количества катализатора и сокатализатора особо не ограничиваются. Например, в случае полимеризации в растворителе количество катализатора находится предпочтительно в пределах от 10-7 до 102 ммоль/литр, а более предпочтительно от 10-4 до 1 ммоль/литр, в переводе на переходной металл М. При использовании алюмоксана молярное отношение между алюминием и переходным металлом М предпочтительно выше 10 и ниже 10000.

Кроме катализатора и сокатализатора каталитическая система может содержать третий, необязательный компонент, обычно одно или несколько веществ, имеющих активный атом водорода, таких, как вода, спирты (например, метанол, этанол, бутанол), или электронодонорные соединения, такие как простые эфиры, сложные эфиры, амины, соединения, содержащие алкоксидные группы, такие как фенилбораты, диметилметоксиалюминий, фенилфосфаты, тетраэтоксисиланы, дифенилдиметоксисиланы.

Катализатор и сокатализатор могут быть введены в реактор раздельно или после предварительного введения их в контакт друг с другом. В последнем случае контакт может быть осуществлен в присутствии мономера, который затем должен быть полимеризован, что представляет собой так называемую "предварительную полимеризацию".

Чтобы вернуться к процессу сополимеризации, является целесообразным удалять каталитические яды, которые, возможно, присутствуют в мономерах, в частности в пропилене. В этом случае очистка может быть осуществлена алюминийалкилом, например AlMe3, AlEt3, Al(изо-Bu)3. Эту очистку можно осуществлять в полимеризационной системе или, альтернативно, перед полимеризацией путем введения пропилена в контакт с алюминийалкилом с последующим отделением.

Каталитическая система по настоящему изобретению может быть использована при полимеризации в суспензионной фазе (когда используют диспергатор, например пропан или бутан), при полимеризации, в основном осуществляемой без растворителя (такой, как полимеризация без растворителя в жидкой фазе и полимеризация в газообразной фазе), и при полимеризации в растворе. Очевидно, что катализатор по настоящему изобретению может быть применен при непрерывной полимеризации или полимеризации в реакторе периодического действия.

Когда полимеризацию осуществляют в растворителе, то в качестве растворителей могут быть использованы алифатические и ароматические углеводороды либо в отдельности, либо в смеси друг с другом.

Каталитический компонент общей формулы I может быть нанесен на инертные носители. Методы, пригодные для нанесения металлоценовых компонентов на пористые твердые частицы, например диоксид кремния и оксид алюминия, возможно, в присутствии сокатализатора, хорошо известны в литературе. Каталитическая система, нанесенная на носитель, может быть использована как таковая или предварительно полимеризованной с альфа-олефиновыми мономерами. Нанесение обеспечивает возможность получения гетерогенных каталитических компонентов с особыми морфологией и степенью дисперсности, в частности, пригодных для процессов газофазной полимеризации.

Температура полимеризации находится приблизительно в пределах от -78 до 200oC, предпочтительно от -20 до 100oC. Нет особых ограничений на давление олефинов в реакционной системе, даже если давление находится предпочтительно в пределах от атмосферного давления до избыточного давления 50 кг/см2. В процессе полимеризации молекулярную массу можно регулировать любым известным способом, например путем соответствующего выбора температуры и давления полимеризации или путем введения водорода.

Олефины, которые могут быть полимеризованы способом по настоящему изобретению, являются альфа-олефинами (содержащими этилен), имеющими от 2 до 20 углеродных атомов, предпочтительно от 2 до 10 углеродных атомов. Типичными примерами альфа-олефинов, которые могут быть (со)полимеризованы способом по настоящему изобретению, являются этилен, пропилен, 1-бутен, 4-метил-1-пентен, 1-гексен, 1- октен, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-октадецен, 1-эйкозен.

Еще одним объектом настоящего изобретения является способ получения эластомерных сополимеров этилена и альфа-олефина или эластомерных тройных сополимеров этилена, альфа-олефина и диена, предпочтительно этилен-пропиленовых (ЭПМ) или этилен-пропилен-диеновых (ЭПДМ) с содержанием пропилена в пределах от 15 до 75% по массе, предпочтительно от 25 до 70% по массе и более предпочтительно от 40 до 60% по массе, который (способ) включает в себя следующие стадии:

1) в реактор для полимеризации подают альфа-олефин и возможный диен, предпочтительно разбавленные низкокипящим С3-С5-углеводородом (предпочтительно пропаном), при давлении, обеспечивающем возможность использования этого альфа-олефина в ожиженном виде;

2) к смеси, полученной на стадии (1), добавляют этилен в количестве, достаточном для поддержания требуемого отношения этилена к альфа-олефину в жидкой фазе;

3) добавляют каталитическую систему, содержащую один или несколько металлоценов и один или несколько сокатализаторов, выбранных из алюмоксана и соединений, имеющих общую формулу (Ra)xNH4-xB(Rd)4(III), (Ra)3PHB(Rd)4(IV) или B(Rd)3(V), возможно, в присутствии алкилирующего соединения VI;

4) смесь, полученную на стадии (3), подвергают реагированию в течение времени, достаточного для обеспечения возможности полимеризации системы, состоящей из этилена и альфа-олефина и, возможно, диена, с получением ЭП(Д)М, имеющего вязкость по Муни (ML1+4 при 100oC) более 25,

отличающийся тем, что каталитическая система содержит металлоцен, выбранный из металлоценов общей формулы I

где каждый X независимо выбран из галогена, гидрида, гидрокарбильного радикала, алкоксида, диалкиламида, а предпочтительно из галогена, гидрида, гидрокарбильного радикала;

n представляет целое число от 2 до 18 и предпочтительно выбран из 3, 4, 5, 6, 10;

R и R* выбраны из H, алкильных радикалов, имеющих от 1 до 5 углеродных атомов, циклоалкильных радикалов, имеющих от 5 до 8 углеродных атомов, арильных и алкиларильных радикалов, имеющих от 6 до 8 углеродных атомов, аралкильных радикалов, имеющих от 7 до 9 углеродных атомов;

М представляет цирконий;

при условии, что в общей формуле II

- число радикалов R, отличных от H, не превышает 2;

- по крайней мере один из двух радикалов R* представляет H, предпочтительно два радикала R* выбраны из H и CH3;

исключая соединение, имеющее n=4, R=R*=Н.

В предпочтительном варианте R и R* выбраны из H и C1-С3-алкильных радикалов.

В еще более предпочтительном варианте n выбран из 3, 5, 6, 10, R представляет H и R* выбран из H и C1-C3-алкильных радикалов.

Альфа-олефинами, которые могут быть использованы в получении сополимеров с этиленом, являются те, что описаны выше. Типичными примерами диенов, которые могут быть использованы для получения ЭПДМ, являются 5-этилиден-2-норборнен (ЭНБ), 1,4-гексадиен, дициклопентадиен; предпочтительным диеном является 5-этилиден-2-норборнен.

При получении ЭПДМ содержание диена в полимере составляет менее 15% по массе, предпочтительно от 2 до 10%, а содержание пропилена такое, как указано выше.

Процесс получения ЭП(Д)М осуществляют путем полимеризации в суспензионной фазе этилена, альфа-олефина (предпочтительно пропилена) и возможного диена, необязательно разбавленных низкокипящим C3-C5-углеводородом, предпочтительно пропаном.

В этой смеси суспендируют каталитическую систему, состоящую из металлоцена общей формулы I и сокатализатора, выбранного из МАО (метилалюмоксан) и соединений общей формулы III, IV и V и необязательно алкилирующего соединения VI. Эту каталитическую систему берут в количестве, обеспечивающем получение достаточного количества полимера, содержащего необязательный диен.

Концентрация необязательного диена в реакторе (в виде объемных процентов) находится в пределах от 0,05 до 10%, предпочтительно от 0,2 до 4%.

Этилен подают в реактор при давлении, превышающем давление в реакторе. Содержание этилена в полимере определяют из соотношения между парциальным давлением этилена и общим давлением в реакторе для полимеризации. Это парциальное давление этилена обычно поддерживают в пределах от 0,5 до 50 бар (50-5000 кПа), а более предпочтительно от 1 до 15 бар (100-1500 кПа). Температуру реактора поддерживают в пределах от -10 до 90oC, а более предпочтительно от 20 до 60oC. При этих рабочих условиях этилен, альфа-олефин и необязательный диен, полимеризуясь, дают эластомер ЭП(Д)М.

Полимеризация может быть осуществлена суспензионным способом, периодическим или, что предпочтительно, непрерывным с постоянной подачей смеси мономеров, возможно разбавленных низкокипящими углеводородом, и каталитической системы.

Технология осуществления способа по настоящему изобретению заключается (без каких-либо ограничений объема настоящего изобретения) в следующем.

В реактор, снабженный мешалкой, непрерывно подают жидкий пропилен вместе с этиленом и необязательным диеном, возможно, разбавленные низкокипящим С3-С5-углеводородом. Реактор содержит жидкую фазу, в основном состоящую из жидкого пропилена, необязательных диеновых мономеров, необязательного низкокипящего углеводорода и растворенного в них газообразного этилена, и газообразную фазу, содержащую пары всех компонентов. Подаваемый этилен вводят либо в виде газа в паровой фазе реактора, либо разбрызгиванием в жидкой фазе, как известно специалистам в данной области техники.

Компоненты каталитической системы (катализатор, сокатализатор, необязательное алкилирующее соединение и поглотитель) могут быть введены в реактор с помощью дополнительных клапанов в газообразной или жидкой фазе, предпочтительно в жидкой фазе.

Полимеризация происходит в жидкой фазе с образованием сополимера, нерастворимого в самой фазе, причем время пребывания суспензии в реакторе колеблется в пределах от 10 минут до 10 часов, а предпочтительно от 30 минут до 2 часов; более длительные периоды пребывания дают конечные полимеры с более низким содержанием каталитических остатков.

Температуру реактора можно регулировать путем охлаждения реактора посредством змеевика или рубашки с циркулирующей охлаждающей жидкостью или, что более предпочтительно, путем испарения и конденсации альфа-олефина (и необязательного низкокипящего углеводорода) и повторной подачи его в реактор.

Полученный описанным образом полимер извлекают, подвергая его отгоночной обработке водой в потоке пара для удаления непреобразованных мономеров и необязательного разбавителя, и осуществляя обработку в экструдере для удаления воды и необязательных остаточных следов альфа-олефинов.

Следующие далее примеры дают лучшее понимание настоящего изобретения.

ПРИМЕР 1. Синтез бис-(4,5,6,7,8-пентагидроазуленил)цирконийдихлорида (соединение формулы I, где n =5, R=R*=H, X=Cl).

Получали эфирный раствор 2,8 г (0,02 моль) 2,4,5,6,7,8-гексагидроазулена способом, описанным в примере 1 одновременно рассматриваемой заявки, поданной от имени данного заявителя. К указанному раствору добавляли 12,5 мл 1,6 М раствора LiMe, при этом выделялся метан, и в результате выпадало в осадок белое твердое вещество. Смесь оставляли на ночь перемешиваться, после чего охлаждали до -70oC и добавляли к ней 2,4 г (0,01 моль) твердого ZrCl4. Дав температуре повыситься до комнатной (примерно 20oC, обеспечивали перемешивание смеси в течение 4 часов и затем смесь фильтровали. Остаток промывали диэтиловым эфиром и затем экстрагировали метиленхлоридом (2 х 75 мл). Экстракт концентрировали и полученное в результате этого твердое вещество отфильтровывали, промывали пентаном и высушивали. Получили 1,4 г продукта (выход 33%).

Полученный описанным образом циркониевый комплекс имел следующие ЯМР-спектры.

1H-ЯМР (CDCl3, м.д., относ. TMC): 5,99 (м, 6H), 2,65 (м, 8H), 1,91 (м, 6H), 1,55 (м, 2H), 1,25 (м, 4H).

13C-ЯМР (CDCl3, м.д., относ. TMC): 29,06; 31,23; 32,86; 107,47; 115,9; 135,78.

ПРИМЕР 2. Синтез бис-(4,5,6,7,8,9-гексагидроциклопентациклооктенил)цирконийдихлорида (соединение формулы I, где n=6, R=R*=R*=H, X=Cl).

Получали эфирный раствор 3,1 г (0,021 моль) 4,5,6,7,8,9-гексагидро-2H-циклопентациклооктена способом, описанным в одновременно рассматриваемой заявке, поданной от имени данного заявителя. К указанному эфирному раствору добавляли 8,5 мл 2,5 М раствора бутиллития в гексане с получением белого осадка. Смесь оставляли на 4 часа перемешиваться, после чего охлаждали до -70oC и добавляли к ней 2,5 г (0,011 моль) твердого ZrCl4. Давали температуре повыситься до комнатной (примерно 20-25oC). Смесь фильтровали, промывали диэтиловым эфиром и затем экстрагировали метиленхлоридом.

При концентрировании выпало в осадок объемистое твердое вещество, которое отфильтровывали и осторожно (из-за его высокой растворимости) промывали метиленхлоридом и затем гексаном. Получили 0,4 г продукта.

При концентрировании маточного раствора тоже получили твердое вещество, которое после отфильтровывания и промывки дало еще 0,6 г чистого продукта. Таким образом получили 1,0 г чистого комплексного соединения (выход 20%).

Полученный описанным образом циркониевый комплекс имел следующие ЯМР-спектры.

1H-ЯМР (CDCl3, м.д., относ. TMC): 6,15 (т, 2H), 6,02 (д, 4H), 2,60 (м, 8H), 1,40 (м, 16H).

13C-ЯМР (CDCl3, м. д. , относ. TMC): 26,5; 27,9; 32,57; 109,1; 114,6; 134,0.

ПРИМЕР 2A. Синтез бис-(4,5,6,7,8,9,10,11,12,13-декагидроциклопентациклододеценил)цирконийдихлорида (соединение формулы I, где n=10, R=R*=R*=H, X= Cl).

К эфирному раствору 4,1 г (0,02 моль) 4,5,6,7,8,9,10,11,12,13-декагидро-2H-циклопентациклододецена (получение которого описано в примере 3 одновременно рассматриваемой заявки, поданной от имени данного заявителя, и который имел чистоту 81%) добавляли при комнатной температуре 12,5 мл 1,6 М раствора LiMe. Выделялся газ и немного позже выпало в осадок белое твердое вещество. Смесь оставляли на ночь перемешиваться. Охлаждали ее до -70oC и добавляли к ней 2,4 г (0,01 моль) ZrCl4. Давали температуре повыситься до комнатной и оставляли смесь перемешиваться в течение 4 часов. Смесь фильтровали, промывали диэтиловым эфиром и экстрагировали метиленхлоридом (2 х 75 мл). Экстракт концентрировали, фильтровали и твердое вещество промывали пентаном и высушивали под вакуумом. Получили 1,6 г (выход 28%) продукта, который, как показал ЯМР-анализ, был чистым. Следует отметить, что по окончании этого процесса примесь, первоначально присутствовавшая в исходном лиганде, почти полностью отсутствовала.

1H-ЯМР (CDCl3, м.д., относ. TMC): 6,15 (с, 6H), 2,35 (ддд, 4H), 1,85-1,5 (м, 16H), 1,5-1,1 (м, 16H).

13C-ЯМР (CDCl3, м. д., относ. TMC): 23,57; 25,81; 25,95; 26,43; 30,37; 108,36; 115,32; 134,06.

ПРИМЕР 2B. Синтез бис-(1-метил-4,5,6,7,8,9,10,11,12,13-декагидроциклопентациклододеценил)цирконийдихлорида (соединение формулы I, где, принимая во внимание формулу II, n =10, R=R*=H, R*=CH3, X=Cl).

7 г (0,032 моль) 1-метил-4,5,6,7,8,9,10,11,12,13-декагидро-2H-циклопентациклододецена (получение которого описано в примере 4 одновременно рассматриваемой заявки, поданной от имени данного заявителя, и который имел чистоту 75%) растворяли в пентане и полученный раствор обрабатывали 15 мл 2,5 М раствора BuLi в гексане. После добавления ТГФ (тетрагидрофуран) сразу же образовался обильный осадок, который после отфильтровывания, промывки пентаном и высушивания дал 4,3 г литиевой соли (4,3 г, 0,019 моль).

К литиевой соли, суспендированной в диэтиловом эфире и поддерживаемой при -70oC, добавляли 2,4 г (0,01 моль) ZrCl4. Дав температуре подняться до комнатной, получили трудно перемешиваемую вязкую суспензию.

После 2 часов выдержки при комнатной температуре суспензию фильтровали, опять промывали эфиром и экстрагировали 500 мл метиленхлорида при небольшом нагреве. Смесь концентрировали до малого объема (50 мл), охлаждали до -20oC и фильтровали. Остаток промывали холодным метиленхлоридом и затем высушивали, получив в результате 3,5 г продукта. После перекристаллизации из метиленхлорида получили 1,5 г продукта, характеристики которого были идентичны характеристикам некристаллизованного продукта (выход 84%).

Следует отметить, что и в этом случае по окончании этого процесса примесь, первоначально присутствовавшая в исходном лиганде, почти полностью отсутствовала.

1H-ЯМР (CDCl3, м.д., относ. TMC): 5,92 (д, 2H), 5,78 (д, 2H), 2,55 (м, 6H), 2,1 (м, 8H), 1,8-1,1 (м, 32H).

13C-ЯМР (CDCl3, м. д., относ. TMC): 15,73; 23,14; 23,84; 24,47; 25,91; 25,93; 26,82; 26,97; 27,23; 27,27; 27,96; 30,36; 108,53; 109,40; 109,49; 129,76; 130,08; 131,41; 134,53; 134,79.

ПРИМЕРЫ 3-9 И СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ Cl И C2. Синтез этилен-пропиленовых сополимеров и тройных пропилен-этилен-диеновых сополимеров.

Полимеризацию осуществляли в снабженном магнитной якорной мешалкой герметичном реакторе с термостатным регулированием емкостью 3,3 литра в соответствии со следующей технологией.

После продувки реактора пропиленом, содержавшим 5% (масса/объем) триизобутилалюминия, и промывки свежим пропиленом подают при 23oC 2 литра жидкого пропилена "полимеризационного сорта" и необязательно третий мономер (ENB, т. е. 5-этилиден-2-норборнен, ЭНБ). Затем герметичный реактор доводят до температуры, заданной для полимеризации (точно 45oC для испытаний 1 и Cl и 40oC для других испытаний), и вводят в него гексановый раствор с 10% TIBA (триизобутилалюминий, ТИБА), что соответствует 1,5 ммоль Al. Затем добавляют через погруженную трубу необязательный газообразный водород и этилен в заданных соотношениях для достижения требуемых парциальных давлений.

Катализатор получают следующим образом.

В пробирке Шленка, которую держат в атмосфере азота, приготавливают раствор металлоцена в 10 мл безводного толуола, куда добавляют 30%-ный раствор метилалюмоксана (МАО) в толуоле (коммерческий продукт WITCO под названием Eurocen A1 5100/30T) в количестве, необходимом для получения требуемого отношения Al/Zr.

Полученный раствор выливают в цилиндр, находящийся в атмосфере азота, и быстро вводят в герметичный реактор с избыточным давлением азота. Давление в реакторе поддерживают постоянным путем подачи этилена из баллона с контролируемой массой. Спустя час подачу этилена прерывают, дегазируют оставшиеся мономеры и охлаждают реактор до комнатной температуры.

Полимер выгружают и гомогенизируют посредством валкового смесителя, после чего идентифицируют.

Физико-химический анализ и определение характеристик.

Полученные полимеры подвергают следующим измерениям.

Содержание пропилена и ЭНБ.

Определение осуществляют путем ИК-анализа на полимерах в виде пленок толщиной 0,2 мм с использованием спектрофотометра FTIR Перкина-Элмера модели 1760.

Характеристическая вязкость.

Измерения проводят при 135oC с полимером, растворенным в о-дихлорбензоле. Пользуясь вискозиметром типа Уббелоде, измеряют время капания растворителя и растворов с увеличивающимися концентрациями в исследуемом полимере. Экстраполяция пониженной вязкости, относящейся к нулевой концентрации, дает значение характеристической вязкости.

Молекулярно-массовое распределение.

Анализ проводили методом гель-проникающей хроматографии в о-хлорбензоле при 135oC с использованием хроматографа Уотерca ALC/GPC 135. Используя стандартные образцы монодисперсного полистирола, получают калибровочную кривую, используемую для вычисления молекулярной массы, по уравнению Марка-Ховинка, действительного для линейного полиэтилена и полипропилена. Молекулярные массы корректируют по составу с помощью уравнения Шолте (J. Appl. Polym. Sci. 1984, 29, p. 3363-3782).

Вязкость по Муни (1+4).

Ее определяют при 100oC, пользуясь вискозиметром Монсанто "1500 S", в соответствии с ASTM D 1646/68.

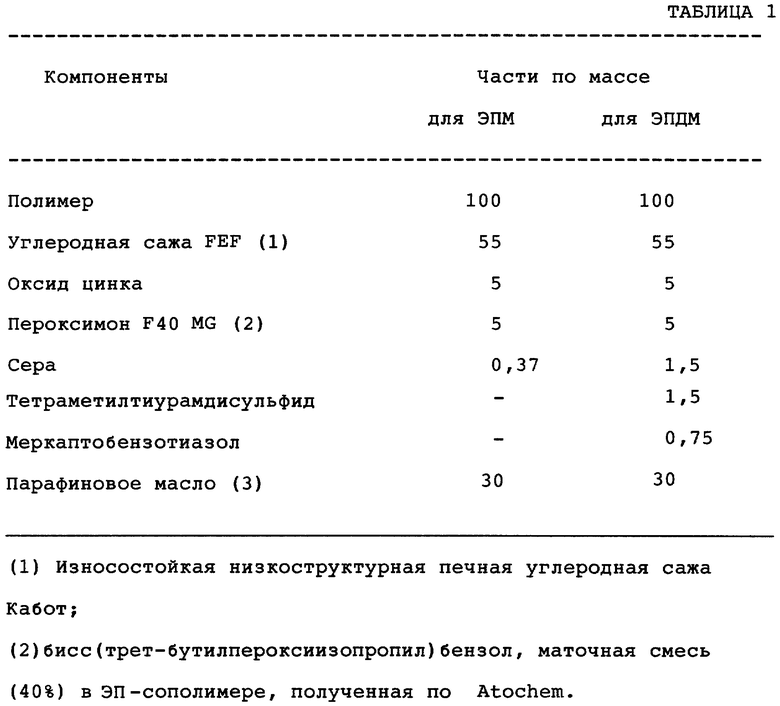

Вулканизация.

Вулканизируемые смеси приготавливают, используя составы, указанные в таблице 1.

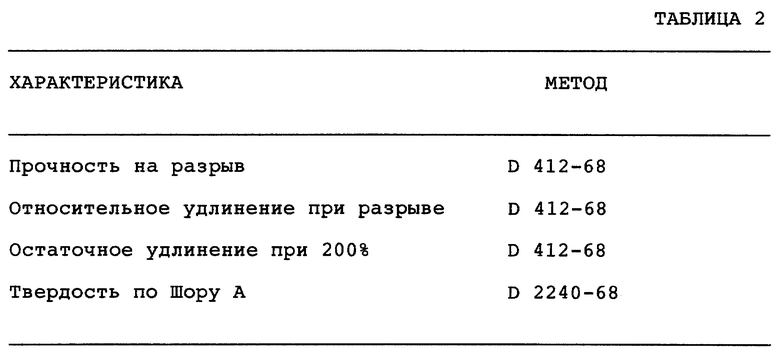

Определение механических характеристик.

Механические характеристики вулканизованных сополимеров измеряли методами ASTM, указанными в таблице 2, с использованием образцов, взятых из листов, отформованных в плитном прессе при 165oC в течение 40 минут при 18 МПа.

ПРИМЕРЫ C1 И C2. Сравнительные примеры C1 и C2 относятся к сополимеризации этилена и пропилена с бис-(тетрагидроинденил)цирконийдихлоридом в присутствии МАО и без регулятора молекулярной массы.

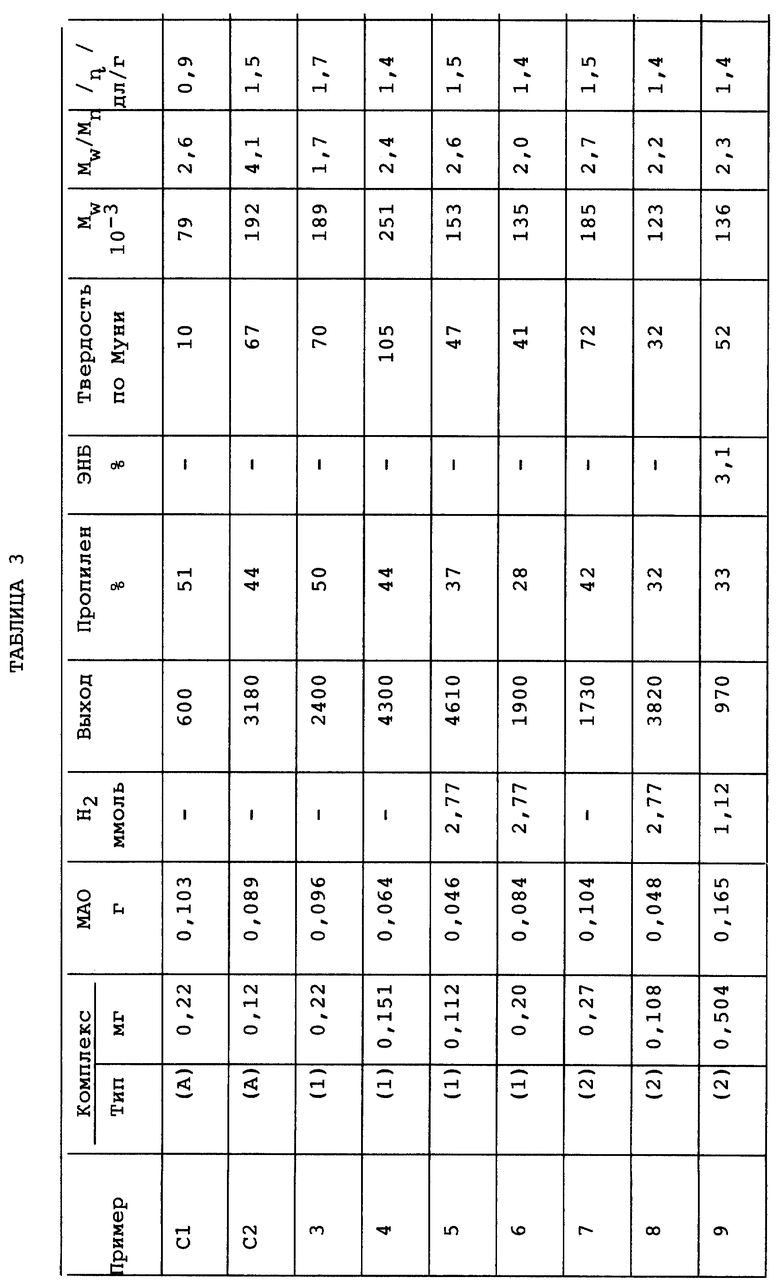

В таблице 3 показаны условия полимеризации и основные характеристики сополимеров, полученных при указанных условиях с использованием металлоценов по настоящему изобретению, в сравнении с двумя полимерами (C1 и C2), полученными с использованием уже известного в данной области техники бис-(тетрагидроинденил)цирконийдихлорида.

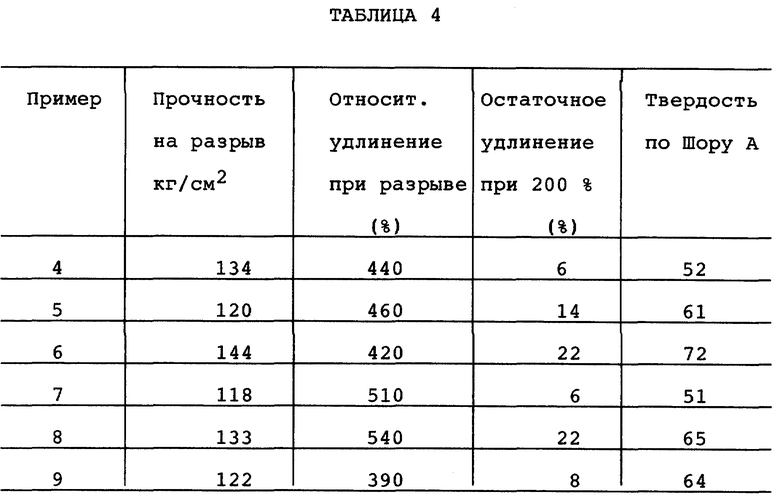

В таблице 4 показаны основные механические характеристики после вулканизации полученных сополимеров.

Сравнение сравнительных примеров C1 и C2 показывает, что в случае получения ЭП-сополимеров с содержанием пропилена выше 40% по массе вязкости по Муни полимеров, полученных с использованием катализаторов по настоящему изобретению, явно выше, чем соответствующие вязкости сополимеров, полученных с использованием известных катализаторов.

Как можно видеть из физико-механических характеристик в таблице 4 и, в частности, из значений остаточного удлинения, которые остаются низкими, ЭП-сополимеры, полученные с катализаторами по настоящему изобретению, являются эластомерными. Следует отметить значение остаточного удлинения ниже 25% вулканизированного продукта из примера 6 с высоким содержанием этилена.

Пример 5 показывает, что одна и та же каталитическая система примеров 3 и 4 обеспечивает возможность использования водорода в качестве регулятора молекулярной массы, т.е. без чрезмерного снижения каталитической активности можно получить сополимер, имеющий средний уровень вязкости по Муни.

Пример 9 показывает, что катализаторы по настоящему изобретению в присутствии водорода способствуют образованию цепи тройного мономера ЭНБ, что дает тройной ЭПДМ сополимер, имеющий среднюю молекулярную массу при хороших упругих свойствах (см. таблицу 4).

Примеры 7-9 показывают, что другой катализатор по настоящему изобретению при полимеризации ведет себя так же, как катализатор примеров 3-6.

В таблице 3 комплекс А представляет собой катализатор бис-(тетрагидроинденил)цирконийдихлорид известного уровня техники.

Комплекс (1) в таблице 3 является металлоценом, использованным в примере 1, а комплекс (2) в таблице 3 является металлоценом из примера 2. В той же самой таблице выход выражен в килограммах полимера на грамм Zr в час.

В заключение, данные таблиц 3 и 4 показывают, что только катализаторы по настоящему изобретению эффективны при получении этилен-пропиленовых сополимеров с содержанием пропилена более 40%.

Кроме того, используя катализаторы по настоящему изобретению, можно эффективно получать также и ЭП-сополимеры с содержанием пропилена менее 40%.

ПРИМЕР 10. Получали этилен-пропиленовый сополимер с использованием катализатора, полученного следующим образом. В стеклянной пробирке емкостью 100 мл, заполненной азотом, приготавливали раствор в 2 мл толуола 0,3 г металлоцена из примера 2 и 10%-ного гексанового раствора ТИБА так, что молярное отношение Al/Zr было равно 300.

Раствор нагревали в течение 1 часа до 40oC при перемешивании, затем разбавляли 8 мл толуола и добавляли 0,2%-ный раствор N,N-диметиланилинтетра(перфторфенил)бората в толуоле, в результате чего молярное отношение B/Zr стало равно 2.

Затем полученную жидкость сразу же подавали в герметичный реактор для испытания на сополимеризацию без МАО.

По окончании полимеризации из реактора выгрузили ЭПМ с содержанием пропилена 38% по массе и с вязкостью по Муни ML (1+4, 100oC), равной 2.

Выход полимеризации составлял 2535 килограммов на грамм циркония в час.

Этот пример показывает, что катализаторы по настоящему изобретению дают этилен-пропиленовые сополимеры с высокой продуктивностью при использовании в качестве альтернативного метилалюмоксану (МАО) сокатализатора активатор, способный создавать ионную связь путем взаимодействия с металлоценом, имеющим формулу I.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЙ КОМПОНЕНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ГОМО- И СОПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ И СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ | 1997 |

|

RU2192426C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ (СО)ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 1996 |

|

RU2174986C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 1996 |

|

RU2165940C2 |

| КАТАЛИЗАТОР И СПОСОБ (СО)ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 1993 |

|

RU2119386C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1993 |

|

RU2118329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЭЛАСТИЧНЫХ ЕР (D) М СОПОЛИМЕРОВ, СОЕДИНЕНИЕ | 1997 |

|

RU2179561C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И КАТАЛИТИЧЕСКАЯ СИСТЕМА | 1997 |

|

RU2193042C2 |

| СОЕДИНЕНИЯ ВАНАДИЯ, СПОСОБ ИХ ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНЫХ СОПОЛИМЕРОВ | 1997 |

|

RU2177955C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, ИСПОЛЬЗУЕМАЯ ПРИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1993 |

|

RU2165435C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С АЛЬФА-С - C- ОЛЕФИНАМИ | 1994 |

|

RU2129568C1 |

Описывается катализатор для полимеризации альфа-олефинов, содержащий соединение общей формулы I, где Х выбран из галогенов, n представляет целое число от 2 до 18, R и R* выбраны из Н, алкильных радикалов, имеющих от 1 до 5 углеродных атомов, М представляет цирконий, при условии, что в общей формуле II число радикалов R, отличных от Н, не превышает 2, по крайней мере один из двух радикалов R* представляет Н, исключая соединение, имеющее n = 4, R = R* = R = Н. Описывается также способ гомо- и сополимеризации альфа-олефинов и способ получения эластомерных сополимеров. Технический результат - возможность получения сополимеров с приемлемой для применения вязкостью. 4 с. и 20 з.п. ф-лы, 4 табл.

где Х выбран из галогенов;

n представляет целое число от 2 до 18;

R и R* выбраны из Н, алкильных радикалов, имеющих от 1 до 5 углеродных атомов;

М представляет цирконий,

при условии, что в общей формуле II число радикалов R, отличных от Н, не превышает 2, по крайней мере один из двух радикалов R* представляет Н, исключая соединение, имеющее n=4, R=R*=R*=Н.

где Х выбран из галогена;

n представляет целое число от 2 до 18;

R и R* выбраны из Н, алкильных радикалов, имеющих от 1 до 5 углеродных атомов;

М представляет цирконий,

при условии, что в общей формуле II число радикалов R, отличных от Н, не превышает 2, по крайней мере один из двух радикалов R* представляет Н, исключая соединение, имеющее n=4, R=R*=R*=Н.

1) в реактор для полимеризации подают альфа-олефин и необязательный диен, предпочтительно разбавленные низкокипящим С3-С5-углеводородом, предпочтительно пропаном, при давлении, обеспечивающем возможность использования этого альфа-олефина в ожиженном виде;

2) к смеси, полученной на стадии (1), добавляют этилен в количестве, достаточном для поддержания требуемого отношения этилена к альфа-олефину в жидкой фазе;

3) добавляют каталитическую систему, содержащую один или несколько металлоценов и один или несколько сокатализаторов, выбранных из алюмоксана и соединений, имеющих общую формулу III (RахNН4-хВ(Rd)4, IV (Rа)3РНВ(Rd)4 или V В(Rd)4, где группы Rа, одинаковые или разные, представляют собой многофункциональные алкильные или арильные радикалы, а Rd, одинаковые или разные, представляют собой монофункциональные арильные радикалы, предпочтительно частично или полностью фторированные, возможно, в присутствии алкилирующего соединения, выбранного из группы, состоящей из триалкилалюминия, диалкилмагния или алкиллития;

4) смесь, полученную на стадии (3), подвергают реагированию в течение времени, достаточного для обеспечения возможности полимеризации системы, состоящей из этилена и альфа-олефина и необязательно диена, с получением этилен-пропилен-диенового соединения, имеющего вязкость по Муни (МL1+4 при 100oC) более 25,

отличающийся тем, что в качестве металлоценового соединения используют соединение общей формулы I

где Х выбран из галогена;

n представляет целое число от 2 до 18;

R и R* выбраны из Н, алкильных радикалов, имеющих от 1 до 5 углеродных атомов;

М представляет цирконий,

при условии, что в общей формуле II число радикалов R, отличных от Н, не превышает 2, по крайней мере один из двух радикалов R* представляет Н, исключая соединение, n=4, R=R*=R*=Н.

| Припой для пайки изделий из термостойких высокотвердых материалов | 1976 |

|

SU612769A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВЫХ ВОСКОВ | 1993 |

|

RU2117674C1 |

| РОЛИКОВАЯ ОПОРА КУЗОВА ЛОКОМОТИВА | 0 |

|

SU277004A1 |

| Привод манипулятора | 1977 |

|

SU611772A2 |

| US 5229478 A, 20.07.1993. | |||

Авторы

Даты

2001-08-27—Публикация

1996-12-20—Подача