Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству разделения твердой и жидкой фазы, включающему в себя секцию разделения твердой и жидкой фазы с множеством соседних друг с другом неподвижных пластин и множеством подвижных пластин, расположенных между соседними неподвижными пластинами; и, по меньшей мере, один винт, продолжающийся так, чтобы проходить сквозь всю секцию разделения твердой и жидкой фазы, при этом подвижные пластины выполнены так, что вращающийся винт толкает подвижные пластины, осуществляя их перемещение, и в то время как исходный материал, подлежащий обработке, введенный в секцию разделения твердой и жидкой фазы, перемещается к выпускному отверстию секции разделения твердой и жидкой фазы посредством вращающегося винта, фильтрат, отделенный от исходного материала, вытесняемый во внешнюю часть устройства разделения твердой и жидкой фазы через промежутки выпуска фильтрата в секции разделения твердой и жидкой фазы, и исходный материал, подлежащий обработке с уменьшенной долей содержания жидкости, вытесняется из выпускного отверстия во внешнюю часть секции разделения твердой и жидкой фазы.

Уровень техники

В существующем уровне техники использование устройства разделения твердой и жидкой фазы типа, описанного выше, известно для отделения жидкости от исходного материала, подлежащего переработке, включающего в себя жидкость, например органическую пульпу, например отходы соевого творога, сточную воду технологии производства пищевых продуктов, сточную воду, вытесненную из канализационных стоков свиноводческих сооружений, или неорганическую пульпу, такую как смазочно-охлаждающая эмульсия, включающая в себя осколки, отходы раствора нанесения гальванических покрытий, отходы красителей, отходы жидких пигментов, отходы жидких покрытий, отходы производства растительной продукции, фруктово-овощная шелуха, пищевые остатки, отходы бобовых сгустков, или тому подобное (см., например, публикации японских патентных заявок №282991, №356841 и №3638597). Согласно устройству разделения твердой и жидкой фазы такого типа является возможным обуславливать активное перемещение подвижных пластин относительно неподвижных пластин и поэтому, даже без оборудования специального приводного устройства, является возможным вытеснять твердую фазу, вошедшую в промежутки выпуска фильтрата, выполненные между подвижными пластинами и неподвижными пластинами в высокоэффективном режиме, и, следовательно, предотвращать забивание промежутков выпуска фильтрата.

Поэтому, в устройстве разделения твердой и жидкой фазы такого типа, поскольку содержание жидкости снижается при перемещении исходного материала, подлежащего обработке в секции разделения твердой и жидкой фазы к зоне стороны выпускного отверстия, затем эффективность обезвоживания исходного материала заметно улучшается в зоне стороны выпускного отверстия, и поэтому является необходимым вытеснить исходный материал из выпускного отверстия секции разделения твердой и жидкой фазы. Последовательно, в существующем уровне техники угол подъема секции винта, устанавливаемой в нужном месте в зоне стороны выпускного отверстия секции разделения твердой и жидкой фазы, устанавливают с величиной приблизительно 8°-9°, и посредством уменьшения значения подъема этой секции винта объем в зоне стороны выпускного отверстия секции разделения твердой и жидкой фазы сужается, большое давление прилагается к исходному материалу, присутствующему в зоне стороны выпускного отверстия секции разделения твердой и жидкой фазы и, следовательно, эффективность обезвоживания исходного материала увеличивается.

Хотя, конечно, посредством компоновки секции разделения твердой и жидкой фазы, описанной выше, является возможным поднять эффективность обезвоживания исходного материала, подлежащего переработке, другими словами, эффективность выдавливания жидкости из исходного материала, по результатам самых недавних исследований, выполненных настоящими изобретателями, становится ясным, что если угол подъема винта выполнен малым, то происходит заметный износ подвижных пластин, которые толкает и перемещает вращательное перемещение винта, и, следовательно, срок службы подвижных пластин сокращается.

Раскрытие изобретения

Настоящее изобретение разработано на основе вышеупомянутых обстоятельств и его задачей является создание устройства разделения твердой и жидкой фазы с возможностью подавления износа подвижных пластин по сравнению с имеющимся уровнем техники, без уменьшения эффективности обезвоживания исходного материала.

Для решения вышеупомянутой задачи настоящее изобретение предлагает, чтобы в устройстве разделения твердой и жидкой фазы типа, описанном в начале этого документа, диаметр секции вала, по меньшей мере, одного участка секции винта со стороны выпускного отверстия секции разделения твердой и жидкой фазы выполнялся поступательно увеличивающимся к стороне выпускного отверстия от заданной точки на винте, которая располагается в секции разделения твердой и жидкой фазы, и угол подъема, по меньшей мере, одного участка винта устанавливался на 10°-30°.

Предпочтительно, если заданная точка на винте установлена в положение дополнительно ниже по потоку, что означает направление перемещения исходного материала, подлежащего переработке, от впускного отверстия, где исходный материал вводится в секцию разделения твердой и жидкой фазы.

Предпочтительно, если диаметр секции вала секции винта выполнен поступательно увеличивающимся к стороне выпускного отверстия секции разделения твердой и жидкой фазы по всей длине секции винта.

Предпочтительно, если угол подъема устанавливался на 10°-30° по всей длине секции винта.

Особенно эффективным является, если угол подъема устанавливается на 13°-14°.

Предпочтительно, если неподвижные пластины и подвижные пластины соответственно имеют кольцевую форму и один винт продолжается через неподвижные пластины и подвижные пластины, при этом внутренний диаметр подвижных пластин меньше внешнего диаметра винта.

Согласно настоящему изобретению, является возможным подавление износа подвижных пластин по сравнению с существующим уровнем техники без уменьшения эффективности обезвоживания исходного материала.

Краткое описание чертежей

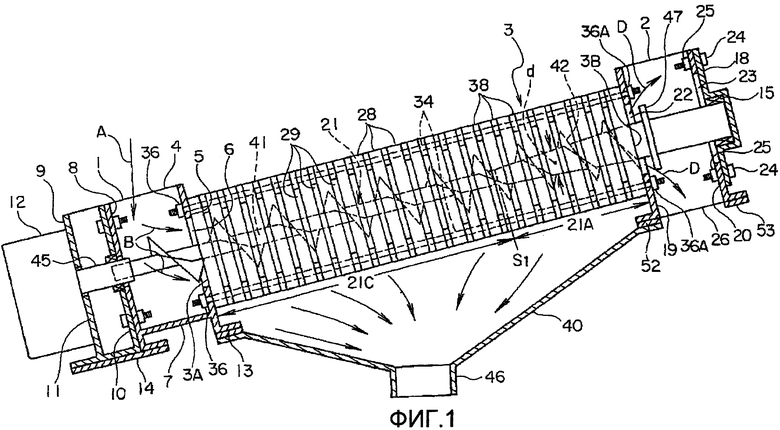

На Фиг.1 показано сечение вида спереди устройства разделения твердой и жидкой фазы.

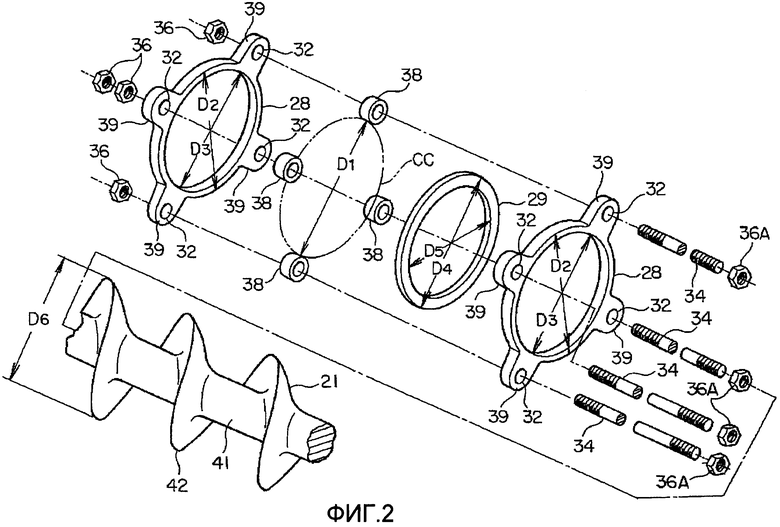

На Фиг.2 показан изометрический вид с пространственным разделением деталей устройства разделения твердой и жидкой фазы, показывающий смежные неподвижные пластины и подвижную пластину, расположенную между этими неподвижными пластинами, и тому подобное.

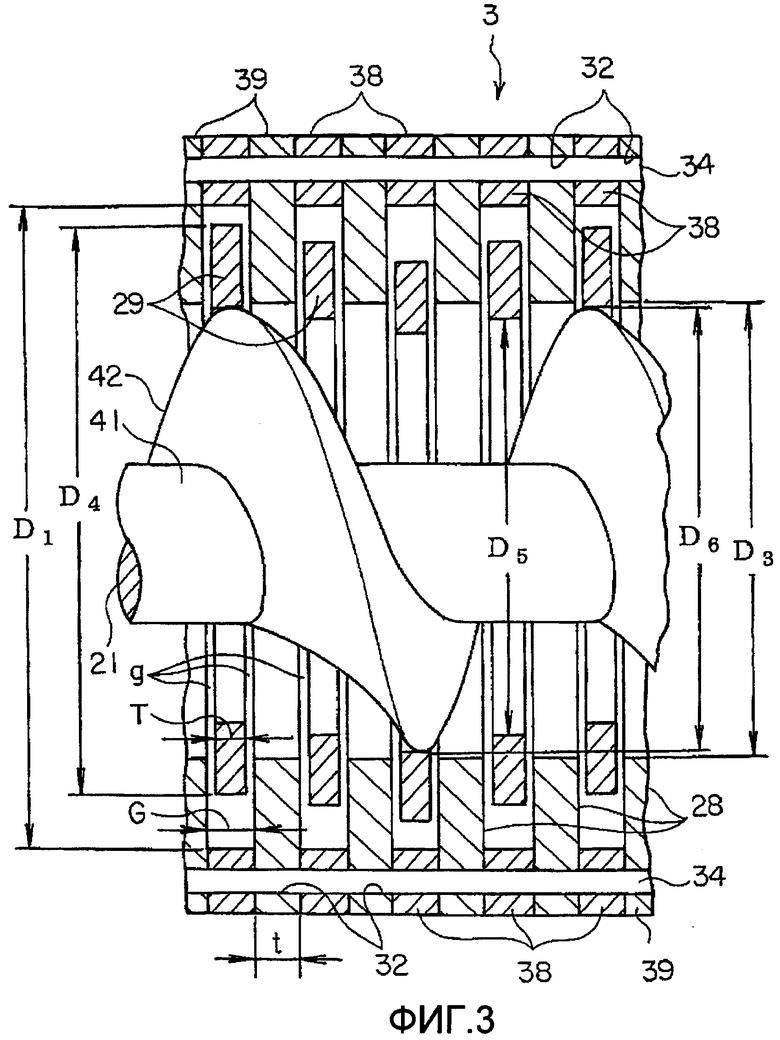

На Фиг.3 показан вид вертикального сечения секции разделения твердой и жидкой фазы.

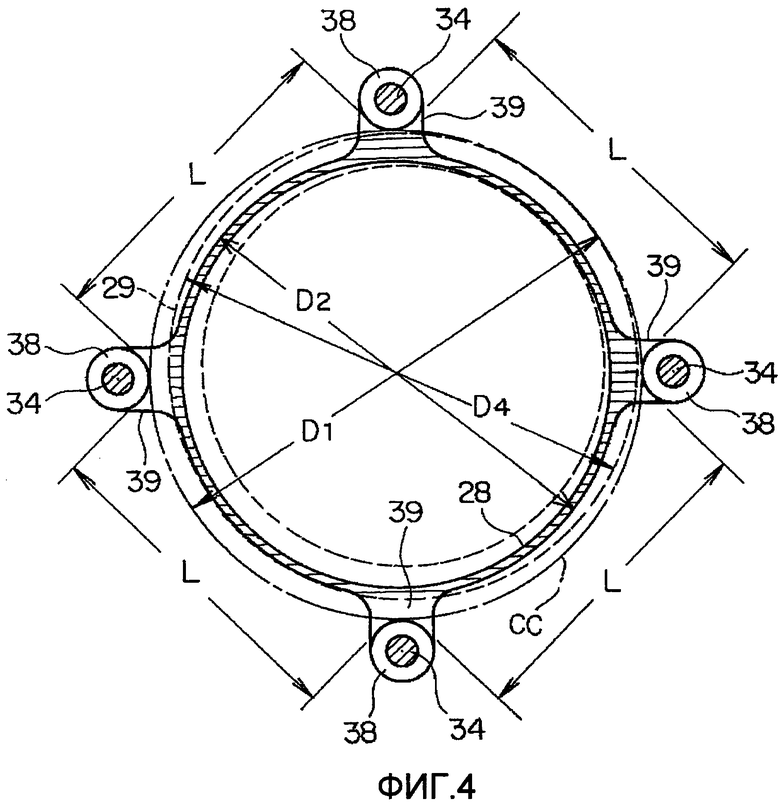

На Фиг.4 показана схема расположения неподвижных пластин, подвижных пластин, разделителей и распорных болтов.

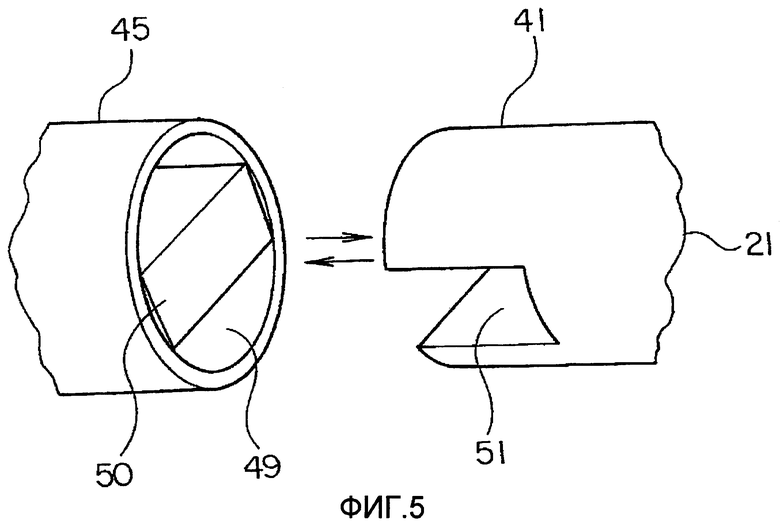

На Фиг.5 показан изометрический вид компоновки, показывающий соединение выпускного вала и секции вала винта.

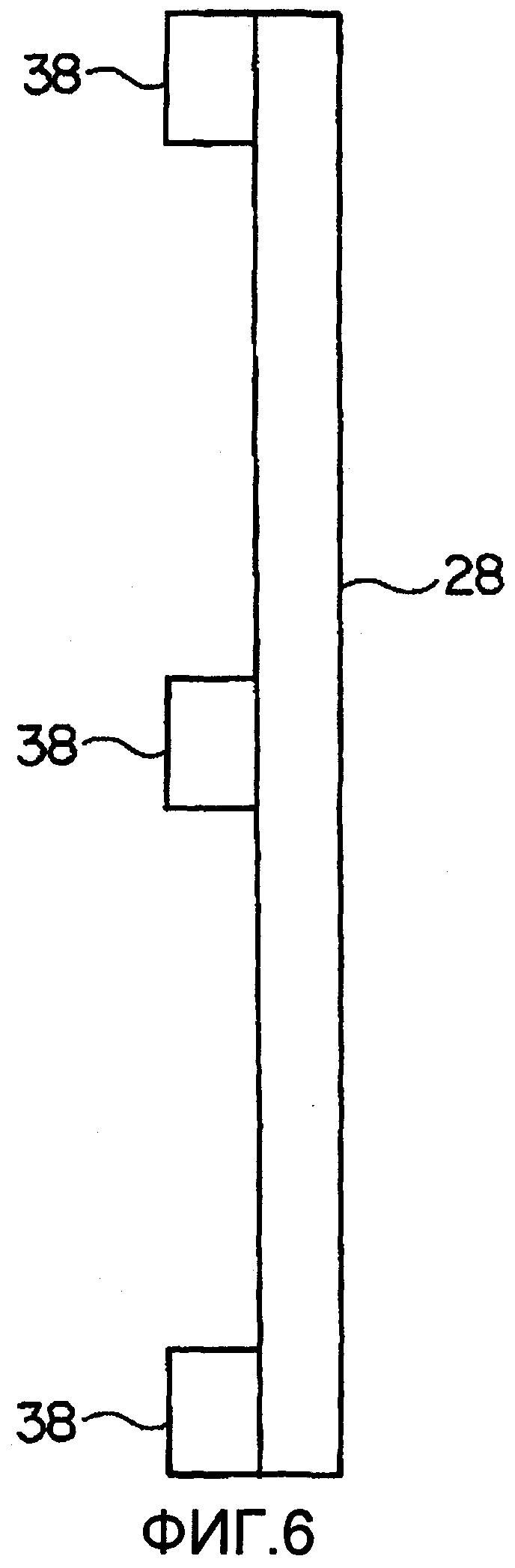

На Фиг.6 показан вид спереди, иллюстрирующий пример, в котором разделители закреплены как единое целое к неподвижной пластине.

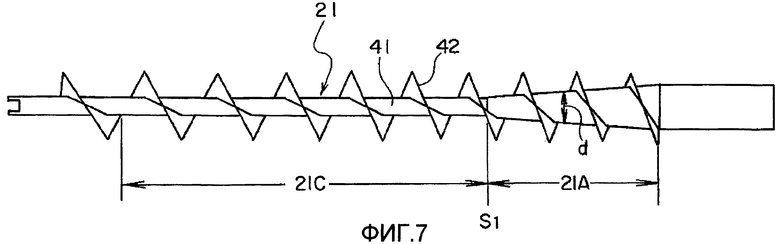

На Фиг.7 показан вид спереди, иллюстрирующий винт в состоянии, когда он удален из секции разделения твердой и жидкой фазы.

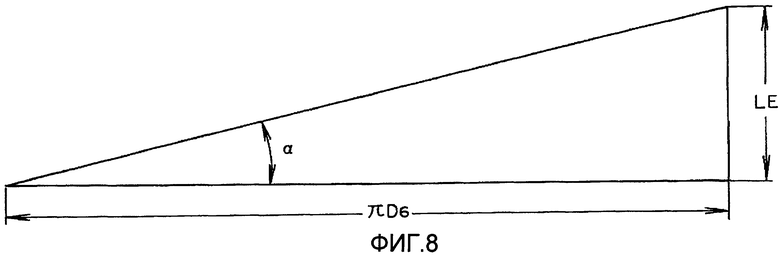

На Фиг.8 показан вид спереди, иллюстрирующий угол подъема винта.

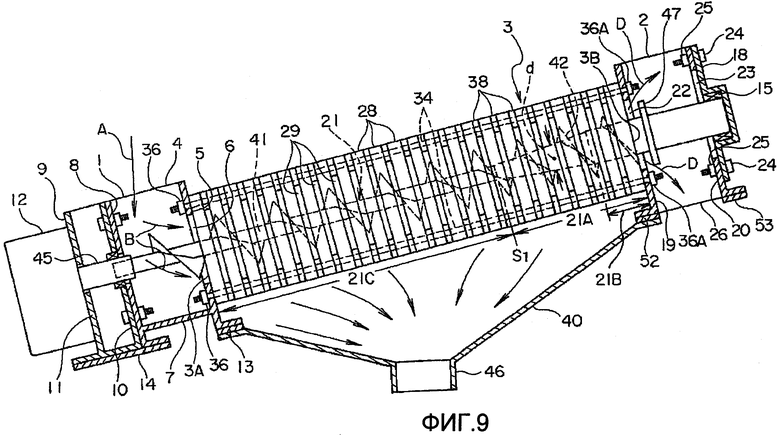

На Фиг.9 показан частичный вид спереди сечения устройства разделения твердой и жидкой фазы с винтом конструкции, частично отличающейся от конструкции винта, показанной на Фиг.1.

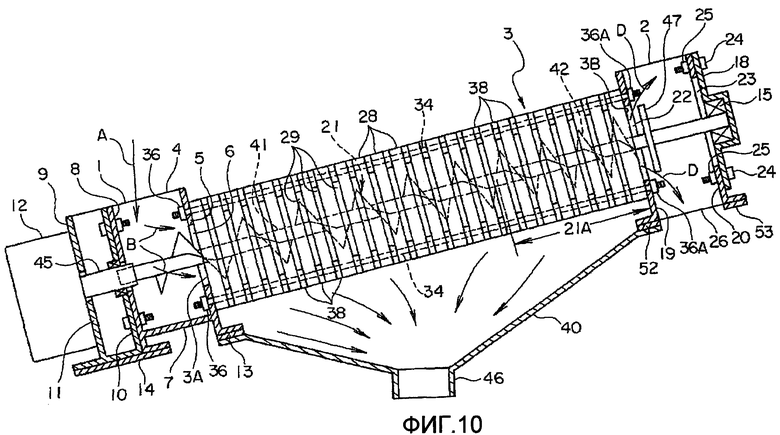

На Фиг.10 показан частичный вид спереди сечения устройства разделения твердой и жидкой фазы, содержащего обычный винт.

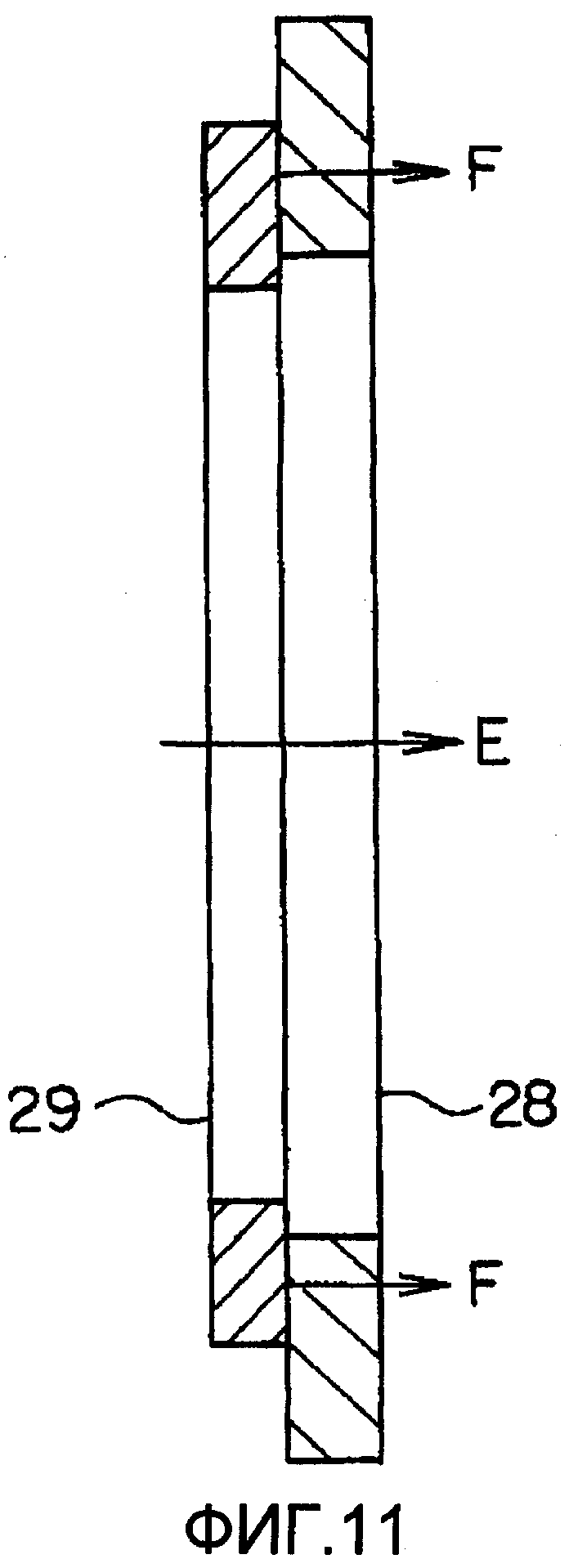

На Фиг.11 показана схема для описания давления подвижных пластин на неподвижные пластины посредством вращающегося винта.

Экспликация ссылочных позиций

1 - впускная деталь

2 - выпускная деталь

3 - секция разделения твердой и жидкой фазы

3А - впускное отверстие

3В - выпускное отверстие

4 - порт притока

5, 8, 10, 11 - боковая стенка

6 - проем

7 - стенка днища

9 - деталь, несущая двигатель

12 - двигатель

13, 14 - опорный элемент

15 - осевой подшипник

18 - деталь подшипника

19, 20 - боковая стенка

21 - винт

21А - винтовая секция

22, 23 - проем

24 - болт

25 - гайка

26 - порт выгрузки

28 - неподвижная пластина

29 - подвижная пластина

32 - установочное отверстие

34 - стяжной болт

36, 36А - гайка

38 - разделитель

39 - секция проушины

40 - деталь приема фильтрата

41 - секция вала

42 - секция лопасти

45 - выпускной вал

46 - труба выгрузки фильтрата

47 - пластина противодавления

49 - пустотная секция

50 - деталь сцепления

51 - паз сцепления

52, 53 - опорный элемент

d - диаметр

S1 - заданная точка

α - угол подъема

Осуществление изобретения

Ниже описаны варианты осуществления настоящего изобретения со ссылками на чертежи и, вместе с этим, более конкретно разъясняются недостатки существующего уровня техники посредством чертежей.

На Фиг.1 показана схема сечения вида спереди одного примера устройства разделения твердой и жидкой фазы. Посредством этого устройства разделения твердой и жидкой фазы также возможно отделять твердую фазу от жидкой различных видов исходных материалов, подлежащих переработке, включающих в себя жидкости, иные, чем вода, такие как нефть, но здесь описан случай, в котором пульпа, содержащая избыточное количество воды, подвергается обработке обезвоживания.

Устройство разделения твердой и жидкой фазы, показанное на Фиг.1, имеет впускную деталь 1, выпускную деталь 2 и секцию 3 разделения твердой и жидкой фазы, расположенную между ними. Впускная деталь 1 выполнена в форме прямоугольного параллелепипеда, верхний участок которого открыт и этот верхний проем образует канал 4 притока, через который проходит приток потока пульпы. Позиция 7 ссылки обозначает стенку днища впускной детали 1. В дополнение к этому в боковой стенке 5 впускной детали 1 выполнен проем 6 на стороне, обращенной к секции 3 разделения твердой и жидкой фазы, и одна боковая стенка 10 опорной детали 9 двигателя прямоугольного поперечного сечения крепится болтами с гайками к боковой стенке 8 на стороне противоположной боковой стенки 5. Двигатель 12, снабженный понижающим редуктором, крепится к другой боковой стенке 11 опорной детали 9 двигателя.

Обе боковые стенки 5 и 8 впускной детали 1 продолжаются вниз и их нижние концевые участки соответственно крепятся разъемными соединениями к опорным элементам 13 и 14 несущей рамы посредством болтов и гаек, которые не показаны. Соответствующие боковые стенки 10 и 11 опорной детали 9 двигателя также продолжаются вниз и их нижние концевые участки крепятся разъемными соединениями к опорному элементу 14 несущей рамы посредством болтов и гаек, которые не показаны.

Верхний участок и нижний участок выпускной детали 2 являются открытыми, а выпускная деталь 2 выполнена прямоугольного горизонтального сечения. Проемы 22 и 23 выполнены соответственно в боковой стенке 19 выпускной детали на стороне, обращенной к секции 3 разделения твердой и жидкой фазы, и ее же противоположной боковой стенке 20. Боковые стенки 19 и 20 продолжаются вниз и их нижние концевые участки прикреплены разъемным соединением к опорным элементам 52 и 53 несущей рамы посредством болтов и гаек, которые не показаны. Дополнительно к этому, деталь 18 подшипника расположена в проеме 23, выполненном в боковой стенке 20. Деталь 18 подшипника крепится разъемным соединением к боковой стенке 20 болтами 24 и гайками 25. Нижний проем выпускной детали 2 образует выкидной порт 26, через который вытесняется пульпа, прошедшая обезвоживание.

Секция 3 разделения твердой и жидкой фазы, согласно настоящему примеру, содержит множество неподвижных кольцевых пластин 28, расположенных разнесенными друг от друга на интервалы в продольном направлении посредством множества небольших кольцевых разделителей 38, и кольцевых подвижных пластин 29, расположенных между соответствующими неподвижными пластинами 28. На Фиг.2 показан поэлементный изометрический вид, иллюстрирующий внешний вид двух неподвижных пластин 28, подвижную пластину 29, расположенную между этими неподвижными пластинами 28, и множество разделителей 38, установленных по внешнему периметру подвижной пластины. На Фиг.3 показан частичный вид сечения секции 3 разделения твердой и жидкой фазы. Множество неподвижных пластин 28 располагаются концентрически, как показано на Фиг.1-3, а четыре разделителя 38 располагаются, соответственно, между неподвижными пластинами 28. Как показано на Фиг.1, секция 3 разделения твердой и жидкой фаз, согласно настоящему примеру, располагается с небольшим наклоном так, что сторона выпускной детали 1 находится выше. Вместе с тем, также возможно горизонтальное выполнение секции разделения твердой и жидкой фазы и также возможно вообразить случаи, в которых секция разделения твердой и жидкой фазы наклонена так, что понижается к стороне выпускной детали, или в которых секция разделения твердой и жидкой фазы располагается вертикально, так что неподвижные пластины 28 и подвижные пластины 29, по существу, являются горизонтальными. В сущности, возможно устанавливать наклон секции разделения твердой и жидкой фазы соответствующим образом при условии, что направления выгрузки пульпы и фильтрата пульпы являются различными.

Как показано на Фиг.2 и 3, на каждой из неподвижных пластин 28 выполнены четыре секции 39 проушин, выступающие в радиальном направлении от неподвижной пластины 28. Установочные отверстия 32 выполнены, соответственно, в каждой секции 39 проушин. Стяжные болты 34 продолжаются для прохождения соответственно через установочные отверстия 32, выполненные, соответственно, в секциях 39 проушин и, соответственно, центральные отверстия разделителей 38, расположенных между неподвижными пластинами 28. Дополнительно к этому, как показано на Фиг.1, каждый из стяжных болтов 34 проходит через боковую стенку 5 впускной детали 1 и через боковую стенку 19 выпускной детали 2, и гайки 36 и 36А, соответственно, затягиваются навинчиванием на резьбу, выполненную на соответствующих концевых участках стяжных болтов 34. На Фиг.1, чтобы сделать чертеж более понятным, участок стяжных болтов, разделители и тому подобное не показаны.

Как описано выше, множество неподвижных пластин 28 закреплены и соединены как единое целое, и прикреплены к впускной детали 1 и выпускной детали 2 посредством множества стяжных болтов 34 и гаек 36 и 36А. Стяжные болты 34 имеют такую протяженность, что проходят через множество неподвижных пластин 28 и служат для соединения вместе множества неподвижных пластин 28. Также возможно применение сборки, в которой соответствующие неподвижные пластины, расположенные с разнесением на интервалы друг от друга посредством разделителей, имеют возможность выполнения небольшого скользящего перемещения.

Как показано на Фиг.3, толщина Т соответствующих подвижных пластин 29, которые расположены соответственно между неподвижными пластинами 28, устанавливается меньшей, чем ширина G промежутка между неподвижными пластинами 28. Толщина Т подвижных пластин 29 устанавливается, например, от 1 мм до 2 мм, а ширина G промежутка устанавливается, например, от 2 мм до 3 мм. Очень малый промежуток g, например, составляющий приблизительно 0,1 мм-1 мм, образован между концевой гранью каждой неподвижной пластины 28 и концевой гранью подвижной пластины 29, противоположной ей. Этот очень малый промежуток g образует секцию выпуска фильтрата, через которую вода, отделенная от пульпы, другими словами фильтрат, может проходить, как описано в дальнейшем в этом документе. Более того, толщина t неподвижных пластин 28 устанавливается, например, приблизительно 1,5 мм-3 мм. Промежуток g, толщины Т и t и ширина G промежутка устанавливаются, принимая во внимание тип исходного материала и тому подобное.

На Фиг.4 показана принципиальная схема для описания расположения неподвижных пластин 28, подвижных пластин 29, разделителей 38 и стяжных болтов 34. На этой схеме подвижные пластины 29 показаны пунктирной линией. Здесь, если взять интервал между двумя разделителями 38, расположенными друг рядом с другом, в направлении вдоль окружности неподвижных пластин 28, то интервал L меньше внешнего диаметра D4 подвижных пластин 29 (L<D4). Поэтому предотвращается перемещение подвижных пластин 29 наружу между неподвижными пластинами 28.

Дополнительно к этому, как показано также на Фиг.2, если воображаемую окружность СС провести по касательной к четырем разделителям 38 через их точки, ближайшие к центру неподвижной пластины, то внешний диаметр D4 подвижных пластин 29 будет меньше диаметра D1 окружности СС и дополнительно к этому внешний диаметр D4 подвижных пластин 29 устанавливается большим, чем внутренний диаметр D3 неподвижных пластин 28 (а именно D1>D4; D4>D3). Посредством этого, каждая из подвижных пластин 29 держится с возможностью перемещения в радиальном направлении и вращения между неподвижными пластинами 28 без разъединения с центральными отверстиями неподвижных пластин 28.

Более того, в настоящем примере, как показано на Фиг.4, внешний диаметр D2 неподвижных пластин 28 устанавливается меньшим, чем диаметр D1 окружности СС, описанной выше (D1>D2). На Фиг.4 участки пластин 28 и 29, которые взаимно перекрываются, если смотреть на неподвижные пластины 28 и подвижные пластины 29 в направлении, перпендикулярном плоскости чертежа, отмечены штриховкой. Неподвижные пластины 28, согласно настоящему примеру, имеют множество секций 39 проушин, а внешний диаметр D2 этих неподвижных пластин 28 берется как внешний диаметр кругового кольца с исключением этих секций 39 проушин.

Как описано выше в настоящем примере, секция 3 разделения твердой и жидкой фазы образована множеством неподвижных пластин 28, разнесенных друг от друга с интервалами в осевом направлении посредством разделителей 38 и скрепленных друг с другом посредством стяжных болтов 34, и подвижных пластин 29, расположенных между соседними друг с другом неподвижными пластинами 28. Как показано на Фиг.6, разделители 38 могут выполняться как единое целое с одной из двух неподвижных пластин, примыкающих к разделителям 38, и таким образом выполняться как единый компонент. Например, если и неподвижные пластины 28, и разделители 38 выполнены из металла, то эти детали могут быть соединены сваркой, или выполнены как единое целое посредством литья. Альтернативно, также возможно производство неподвижных пластин 28, образующих единое целое с разделителями 38 резкой и обработкой сырья. Более того, если и неподвижная пластина 28, и разделители 38 выполнены из смолы, то возможно их изготовление как унифицированного литого компонента с использованием формы отливки.

Дополнительно к этому, как показано на Фиг.1-3, винт 21, продолжающийся в осевом направлении секции 3 разделения твердой и жидкой фазы, расположен внутри секции 3 разделения твердой и жидкой фазы, содержащей множество неподвижных пластин 28 и множество подвижных пластин 29. В частности, как показано на Фиг.2 и Фиг.3, этот винт 21 содержит секцию 41 вала и секцию 42 лопастей в форме спирали, выполненную как единое целое с секцией 41 вала. Как показано на Фиг.1, винт 21 продолжается так, что проходит через боковую стенку 5 впускной детали 1 и проемы 6, 22, 23, выполненные в боковых стенках 19, 20 выпускной детали 2, и один концевой участок секции 41 вала винта 21 опирается с возможностью вращения на подшипник 15 в детали 18 подшипника.

С другой стороны, выпускной вал 45 двигателя 12, показанный на Фиг.1, продолжается так, что проходит через боковые стенки 11, 10 детали 9, несущей двигатель и боковую стенку 8 впускной детали 1, и опирается с возможностью вращения на осевой подшипник на боковой стенке 10. Как показано на Фиг.5, участок наконечника выпускного вала выполнен полой конструкции, и деталь 50 сцепления закреплена в центре этой полой секции 49. Паз 51 сцепления выполнен на другом концевом участке секции 41 вала винта 21 и, как показано на Фиг.1, этот концевой участок вставляется в полую секцию 49 выпускного вала 45 и паз 51 сцепления, выполненный на концевом участке секции 41, сцепляется с деталью 50 сцепления на выпускном валу 45. Когда двигатель 12 приводится в действие и выпускной вал 45 вращается, это вращательное перемещение передается на винт 21 через деталь 50 сцепления и паз 51 сцепления, которые взаимно сцепляются, и винт 21 надлежащим образом поворачивается вокруг своей центральной оси.

Как описано выше, устройство разделения твердой и жидкой фазы, согласно настоящему примеру, имеет один винт 21, продолжающийся так, что проходит через секцию 3 разделения твердой и жидкой фазы, но как описано далее в этом документе, также возможно применение настоящего изобретения в устройстве разделения твердой и жидкой фазы с множеством винтов, оборудованных параллельно друг другу. Другими словами, устройство разделения твердой и жидкой фазы имеет, по меньшей мере, один винт, продолжающийся так, что проходит через секцию разделения твердой и жидкой фазы.

Следующим должен быть описан пример основной работы устройства разделения твердой и жидкой фазы согласно настоящему примеру.

Пульпа в рабочей емкости (не показано), размещенной под секцией 3 разделения твердой и жидкой фазы, например, подается в устройство флокирования (не показано) и в этом устройстве флокирования с пульпой, содержащей большое количество воды, смешивается и перемешивается агрегирующий агент, обуславливающий флокирование пульпы. Флокированная пульпа (не показано) проходит во впускную деталь 1 устройства разделения твердой и жидкой фазы, как показано стрелкой А на Фиг.1. Доля содержания воды в этой пульпе составляет приблизительно, например, 99% по массе. В этом случае, поскольку винт 21 приводится во вращение двигателем 12, пульпа, подаваемая во впускную деталь 1, проходит через проем 6, образованный в боковой стенке 5 впускной детали 1, как показано стрелкой В, и проходит во внутреннее пространство секции 3 разделения твердой и жидкой фазы через впускное отверстие 3А, расположенное на одном конце в осевом направлении.

Пульпа, вошедшая внутрь секции 3 разделения твердой и жидкой фазы, транспортируется к выпускному отверстию 3В секции 3 разделения твердой и жидкой фазы винтом 21, приводимым во вращение двигателем 12. В этом случае содержание воды, или другими словами фильтрат, отделенный от пульпы, выбрасывается наружу секции 3 разделения твердой и жидкой фазы с прохождением промежутков выпуска фильтрата, которыми являются соответствующие небольшие промежутки g (Фиг.3) между неподвижными пластинами 28 и подвижными пластинами 29. Фильтрат, вытесненный таким путем, принимает деталь 40 приема фильтрата, прикрепленная к опорным деталям 13 и 52, и затем проходит наружу через выкидную трубу 46 фильтрата. Поскольку этот фильтрат все еще содержит некоторое количество твердой фазы, фильтрат подвергается дополнительно обработке водой вместе с другой пульпой и затем подается на устройство разделения твердой и жидкой фазы и подвергается обработке обезвоживания.

Здесь, как показано на Фиг.3, внешний диаметр D6 участка лопасти винта 21 установлен немного меньшим внутреннего диаметра D3 неподвижной пластины 28 (D3>D6) так, чтобы не препятствовать вращательному перемещению. С другой стороны, внешний диаметр D6 участка лопасти винта 21 установлен немного большим внутреннего диаметра D5 подвижной пластины 29 (D6>D5). Поэтому, при вращении винта 21 соответственно подвижные пластины 29 прижимаются в радиальном направлении вследствие давления на концы секций лопастей винта 21 и, таким образом, активно перемещаются по отношению к неподвижным пластинам 28. Таким путем становится возможным активное выбрасывание твердой фазы, вошедшей в небольшие промежутки g, и, следовательно, поднять эффективность очистки промежутков g без создания специального приводного устройства для приведения в движение подвижных пластин 29.

Посредством давления на подвижные пластины 29 и их перемещения вращением винта 21, содержание воды в пульпе внутри секции 3 разделения твердой и жидкой фазы уменьшается. Пульпа с уменьшенным содержанием воды вытесняется из выпускного отверстия 3В секции 3 разделения твердой и жидкой фазы, как показано стрелкой D на Фиг.1. Пластина 47 противодавления создана внутри выпускной детали 2, незначительно отделенной от выпускного отверстия 3В. Пульпа, выбрасываемая из выпускного отверстия 3В, ударяется в пластину 47 противодавления и, следовательно, количество пульпы, выброшенной из выпускного отверстия 3В, ограничивается. Посредством этого поднимается давление внутри секции разделения твердой и жидкой фазы и эффективность обезвоживания пульпы дополнительно улучшается. В показанном примере пластина 47 противодавления крепится к секции 41 вала винта 21 посредством болта, который не показан, так, чтобы ее положение могло сдвигаться. Пульпа, выброшенная из секции 3 разделения твердой и жидкой фазы, падает вниз через отверстие 26 выгрузки в нижнем участке. Водосодержание пульпы после обработки обезвоживания такого типа составляет, например, приблизительно 80-85% по массе.

Как описано выше, устройство разделения твердой и жидкой фазы имеет компоновку, в которой исходный материал, подлежащий переработке, вошедший в секцию разделения твердой и жидкой фазы устройства, перемещается к выпускному отверстию секции разделения твердой и жидкой фазы посредством вращения винта, в то время как фильтрат, отделенный от исходного материала, вытесняется во внешнюю часть секции разделения твердой и жидкой фазы через промежутки выпуска фильтрата секции разделения твердой и жидкой фазы, а исходный материал с уменьшенной долей содержания жидкости вытесняется во внешнюю часть секции разделения твердой и жидкой фазы через выпускное отверстие секции разделения твердой и жидкой фазы.

В описанном выше устройстве разделения твердой и жидкой фазы, так же, как описано ранее, водосодержание в пульпе, которая транспортируется через зону на стороне выпускного отверстия 3В секции 3 разделения твердой и жидкой фазы, уже уменьшено и поэтому эффективность обезвоживания, присутствующая в этой зоне, должна дополнительно улучшаться и водосодержание пульпы, вытесняемой из выпускного отверстия 3В, должно быть существенно уменьшено. Поэтому, в обычном устройстве разделения твердой и жидкой фазы, показанном на Фиг.10, угол подъема секции 21А винта, расположенной со стороны выпускного отверстия 3В секции 3 разделения твердой и жидкой фазы, устанавливают небольшой величины около 8°-9°, и это обуславливает уменьшение объема зоны внутри секции 3 разделения твердой и жидкой фазы, где присутствует секция 21А винта, и поэтому высокое давление прикладывается к пульпе, транспортируемой в этой зоне, и эффективность обезвоживания пульпы повышается. Вместе с тем, если угол подъема винта выполняется малым таким способом, то износ внутренней периферийной поверхности подвижных пластин 29, на которые давит и которые перемещает винт 21, становится заметным и, следовательно, не решается проблема уменьшенного срока службы. Можно рассматривать следующие возможные причины этого.

На Фиг.11 показана схема, показывающая одну неподвижную пластину 28 и одну подвижную пластину 29, установленную в нужное место со стороны ниже по потоку от неподвижной пластины 28. Вследствие вращения винта пульпа транспортируется в направлении, показанном стрелкой Е. Здесь, когда винт 21 (не показан на Фиг.11) вращается, подвижная пластина 29 принимает внешнюю силу в радиальном направлении подвижной пластины 29 от винта 21 и также принимает внешнюю силу в направлении Е перемещения пульпы. По этой причине подвижная пластина 29 прижимается к неподвижной пластине 28 силой F, показанной на Фиг.11. В этом случае, если угол подъема винта 21 мал, то сила в направлении перемещения пульпы, принимаемая подвижной пластиной 29 от вращающегося винта 21, становится большой и подвижная пластина 29 прижимается большой силой F к соседней неподвижной пластине 28. Поскольку подвижная пластина 29 прижимается и обуславливается ее перемещение в радиальном направлении подвижной пластины 29 в состоянии, где подвижная пластина 29 прижимается таким путем к неподвижной пластине 28 большой силой F, то абразивное усилие, действующее на подвижную пластину 29, является большим. Следовательно, сила, требуемая для прижимания и перемещения подвижных пластин 29 в радиальном направлении посредством вращающегося винта 21, становится большой и краевые участки секции 42 лопасти винта 21 трутся с большой силой о внутреннюю периферическую поверхность подвижной пластины 29. Таким образом, в обычном устройстве разделения твердой и жидкой фазы износ внутренней периферической поверхности подвижной пластины 29 усиливается и срок эксплуатации подвижной пластины 29 становится короче. Дополнительно к этому, внутренняя периферическая поверхность подвижной пластины 29 срезается винтом 21 и получается нарезка узора в виде мелкой гребенки.

Для устранения недостатков существующего уровня техники, описанных выше, в устройстве разделения твердой и жидкой фазы согласно настоящему примеру, как показано на Фиг.1 и 7, диаметр d секции 41 вала секции 21А винта на стороне выпускного отверстия 3В секции 3 разделения твердой и жидкой фазы выполнен поступательно увеличивающимся к стороне выпускного отверстия 3В, от заданной точки S1 на винте 21, расположенной в секции 3 разделения твердой и жидкой фазы. В этом случае угол подъема секции 21А винта устанавливают на 10°-30°. На Фиг.8 показана схема, показывающая угол подъема винта 21, на которой D6 показывает внешний диаметр винта, πD6 показывает длину периметра внешнего участка периметра винта 21, LE означает подъем и α показывает угол подъема. В показанном примере угол подъема секции 21А винта является неизменным по всей длине секции 21А винта и угол подъема изменяется в пределах 10°-30° так, чтобы стать постепенно меньше к стороне выпускного отверстия 3В.

Поскольку угол подъема α секции 21А винта устанавливается большим по сравнению с существующим уровнем техники, как описано выше, то, как показано на Фиг.11, сила F, с которой подвижная пластина 29 прижимается к неподвижной пластине 28 вращающимся винтом 21, является меньшей, чем в существующем уровне техники. Поэтому является возможным толкать и перемещать подвижную пластину 29 в радиальном направлении посредством винта 21 меньшей силой, чем в существующем уровне техники, и, следовательно, является возможным ограничение величины износа внутренней периметрической поверхности подвижной пластины 29 и также предотвращение срезания этой поверхности внутреннего периметра.

Посредством увеличения угла подъема α секции 21А винта увеличивается объем свободной зоны секции 21А винта секции 3 разделения твердой и жидкой фазы по сравнению с существующим уровнем техники без изменения диаметра секции вала и эффективность обезвоживания пульпы снижается. В устройстве разделения твердой и жидкой фазы согласно настоящему примеру, во-первых, тот факт, что объем свободной зоны секции 21А винта и секции 3 разделения твердой и жидкой фазы уменьшается посредством увеличения диаметра d секции 41 вала секции 21А винта поступательно к выпускному отверстию 3В, означает, что эффективность обезвоживания пульпы является равной или большей, чем в существующем уровне техники. Более того, поскольку диаметр d секции 41 вала секции 21А винта становится больше к выпускному отверстию 3В по мере того, как доля содержания воды в пульпе в секции 3 разделения твердой и жидкой фазы снижается к выпускному отверстию 3В, то эффективность обезвоживания пульпы внутри секции 3 разделения твердой и жидкой фазы поступательно увеличивается к выпускному отверстию 3В и водное содержимое может отделяться от пульпы эффективно.

Как описано выше, в устройстве разделения твердой и жидкой фазы согласно настоящему примеру износ поверхности внутреннего периметра подвижных пластин 29 подавляется и срезание поверхности внутреннего периметра предотвращается посредством установки угла подъема α секции 21А винта большим, чем в существующем уровне техники и, дополнительно к этому, эффективность обезвоживания поддерживается на высоком уровне посредством выполнения диаметра d секции 41 вала секции 21А винта становящимся поступательно больше к стороне выпускного отверстия 3В секции 3 разделения твердой и жидкой фазы.

Если угол подъема α сделан меньшим 10°, как описано выше, происходит заметный износ поверхностей внутреннего периметра подвижных пластин 29 и срезание этих поверхностей внутреннего периметра, в то время как, если, наоборот, угол подъема больше 30°, тогда существенно снижается эффективность обезвоживания пульпы. Посредством установки угла подъема α на 10°-30°, а также выполнения диаметра d секции 41 винта 21 большим, как описано выше, срок службы подвижных пластин 29 может продолжиться и может обеспечиваться поддержание высокой эффективности обезвоживания пульпы. В этом случае является необходимой установка угла подъема α на 10°-15° и, более конкретно, 13°-14°. Дополнительно к этому, если давление, приложенное к пульпе, присутствующее в зоне выпускного отверстия секции 3 разделения твердой и жидкой фазы, становится слишком большим, то имеет место проблема в том, что увеличивается количество твердой фазы, выпускаемой через очень малые промежутки g, и поэтому эта точка должна также приниматься в расчет при установке угла подъема α секции 21А винта и величины диаметра d секции 21А винта.

В примере, показанном на Фиг.1, заданная точка S1 винта устанавливается со стороны ниже по потоку, с точки зрения направления перемещения исходного материала, подлежащего переработке, из впускного отверстия 3А, куда подают исходный материал, подлежащий переработке, в секцию 3 разделения твердой и жидкой фазы, и диаметр d секции 41 вала секции 21А винта на стороне выпускного отверстия 3В секции 3 разделения твердой и жидкой фазы устанавливают таким, что он становился поступательно больше к выпускному отверстию 3В от этой заданной точки S1, но заданная точка S1 может также являться точкой, соответствующей впускному отверстию 3А секции 3 разделения твердой и жидкой фазы. В этом случае диаметр секции 41 вала секции винта на стороне выпускного отверстия 3В выполняется становящимся поступательно большим к выпускному отверстию 3В от точки на винте, соответствующей впускному отверстию 3А.

Дополнительно к этому, в примере, показанном на Фиг.1 и 7, диаметр d секции 41 вала секции 21А винта поступательно становится большим к стороне выпускного отверстия 3В секции 3 разделения твердой и жидкой фазы по всей длине секции 21А винта, но также является возможным выполнение диаметра d одного участка секции вала секции 21А винта становящимся поступательно больше к выпускному отверстию 3В. Например, как показано на Фиг.9, также является возможной установка диаметра секции вала секции 21А винта на участке 21В, находящемся вблизи выпускного отверстия 3В, постоянной величины.

Дополнительно к этому, от секции 21А винта, показанной на Фиг.1, 7, 9, диаметр и угол подъема α секции 41 вала участка 21С винта 21 на стороне впускного отверстия 3А секции разделения твердой и жидкой фазы могут устанавливаться подходящей величины, соответственно, равной или меньшей диаметра секции вала в заданной точке S1 и равной или большей угла подъема α в заданной точке S1. В показанном примере диаметр секции 41 вала участка 21С винта 21 установлен равным диаметру секции 41 вала в заданной точке S1 и, дополнительно к этому, угол подъема участка 21С винта 21 установлен большим угла подъема α секции 21А винта, в дополнение к чему угол подъема участка 21В выполнен поступательно уменьшающимся к стороне выпускного отверстия 3В секции 3 разделения твердой и жидкой фазы.

Выше описан пример, в котором настоящее изобретение практически применяется в устройстве разделения твердой и жидкой фазы, оборудованном только одним винтом 21, но настоящее изобретение также может практически применяться без каких-либо препятствий для устройства разделения твердой и жидкой фазы, содержащей множество винтов, продолжающихся через секцию разделения твердой и жидкой фазы с множеством неподвижных пластин и подвижных пластин, расположенных между стоящими рядом друг за другом неподвижными пластинами, как описано в патентных публикациях 3565841 и 3638597. Дополнительно к этому, также конечно возможно практическое применение настоящего изобретения для устройства разделения твердой и жидкой фазы, использующего множество секций лопастей, или для устройства разделения твердой и жидкой фазы, в котором множество подвижных пластин располагается между стоящими рядом друг за другом неподвижными пластинами, или тому подобного. Более того, при использовании подвижных пластин и неподвижных пластин, имеющих секцию с углублением, открытую сверху, как в устройстве разделения твердой и жидкой фазы, описанном в японской патентной публикации №3638597, также является возможным подавать исходный материал в секцию разделения твердой и жидкой фазы с верхней стороны подвижных пластин и неподвижных пластин. В этом случае впускное отверстие секции разделения твердой и жидкой фазы устанавливается на нужное место над неподвижными пластинами и подвижными пластинами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство разделения твердой и жидкой фаз и подвижный элемент его наборного пластинчатого фильтра | 2017 |

|

RU2646905C1 |

| СЕПАРАТОР ЖИДКОЙ И ТВЕРДОЙ ФАЗ | 2018 |

|

RU2687442C1 |

| УСТРОЙСТВО РАЗДЕЛЕНИЯ ТВЕРДОЙ И ЖИДКОЙ ФАЗ | 2012 |

|

RU2526638C2 |

| ШНЕКОВЫЙ ПРЕСС С ФИЛЬТРУЮЩИМИ ПЛАСТИНАМИ | 2015 |

|

RU2693175C2 |

| СЕПАРАТОР ТВЕРДОЙ И ЖИДКОЙ ФАЗ И СИСТЕМА РАЗДЕЛЕНИЯ ТВЕРДОЙ И ЖИДКОЙ ФАЗ | 2016 |

|

RU2708592C1 |

| ТОНКОСЛОЙНЫЙ РАЗДЕЛИТЕЛЬ МИНЕРАЛЬНЫХ ЧАСТИЦ В ПОТОКЕ | 1990 |

|

SU1692028A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ИСПОЛЬЗОВАННОЙ БУМАГИ И СОСТАВЛЯЮЩИЕ ЕГО БЛОКИ | 2007 |

|

RU2415219C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГИДРАТА ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОБЕЗВОЖИВАНИЯ | 2006 |

|

RU2415699C2 |

| МОДУЛЬНЫЙ ШНЕКОВЫЙ ПРЕСС | 2015 |

|

RU2670870C9 |

| СПОСОБ ПРОВЕДЕНИЯ НЕПРЕРЫВНОЙ МНОГОФАЗНОЙ РЕАКЦИИ КАТАЛИТИЧЕСКОГО ПРЕВРАЩЕНИЯ | 1993 |

|

RU2108146C1 |

Изобретение предназначено для разделения твердой и жидкой фазы. Устройство содержит секцию разделения твердой и жидкой фазы, имеющую множество неподвижных и множество подвижных пластин, расположенных между соседними неподвижными пластинами, и, по меньшей мере, один винт, продолжающийся так, что он проходит через секцию разделения твердой и жидкой фазы. Подвижные пластины выполнены так, что на них давит вращающийся винт и вызывает их перемещение. Вращающийся винт выполнен с возможностью перемещения подлежащего обработке исходного материала, введенного в секцию разделения твердой и жидкой фазы, к выпускному отверстию секции разделения твердой и жидкой фазы. Секция имеет промежутки для выпуска фильтрата. Обрабатываемый материал, имеющий уменьшенное содержание жидкости, вытесняется из выпускного отверстия во внешнюю часть секции разделения твердой и жидкой фазы. Диаметр секции вала, по меньшей мере, одного участка секции винта на стороне выпускного отверстия секции постепенно увеличивается к стороне выпускного отверстия от положения на винте, расположенного по ходу потока обрабатываемого материала после впускного отверстия, где обрабатываемый материал вводится в секцию разделения. Угол подъема, по меньшей мере, одного участка секции винта выполнен 10°-30°. Технический результат - подавление износа подвижных пластин. 4 з.п. ф-лы, 11 ил.

1. Устройство разделения твердой и жидкой фазы, содержащее:

секцию разделения твердой и жидкой фазы, имеющую множество соседних друг с другом неподвижных пластин и множество подвижных пластин, расположенных между соседними неподвижными пластинами; и, по меньшей мере, один винт, продолжающийся так, что он проходит через секцию разделения твердой и жидкой фазы, при этом подвижные пластины выполнены так, что на них давит вращающийся винт и вызывает их перемещение, причем вращающийся винт выполнен с возможностью перемещения подлежащего обработке исходного материала, введенного в секцию разделения твердой и жидкой фазы, к выпускному отверстию секции разделения твердой и жидкой фазы, при этом секция разделения твердой и жидкой фазы имеет промежутки для выпуска фильтрата, выполненные с возможностью прохождения через них отделенного от обрабатываемого материала фильтрата и вытеснения его наружу из секции разделения твердой и жидкой фазы, при этом обрабатываемый материал, имеющий уменьшенное содержание жидкости, вытесняется из выпускного отверстия во внешнюю часть секции разделения твердой и жидкой фазы, отличающееся тем, что

диаметр секции вала, по меньшей мере, одного участка секции винта на стороне выпускного отверстия секции разделения твердой и жидкой фазы постепенно увеличивается к стороне выпускного отверстия от положения на винте, расположенного по ходу потока обрабатываемого материала после впускного отверстия, где обрабатываемый материал вводится в секцию разделения твердой и жидкой фазы, а угол подъема, по меньшей мере, одного участка секции винта установлен на 10-30°.

2. Устройство по п.1, в котором диаметр секции вала секции винта постепенно возрастает в направлении стороны выпускного отверстия секции разделения твердой и жидкой фазы, по всей длине секции винта.

3. Устройство по п.1, в котором угол подъема по всей длине секции винта установлен в пределах 10-30°.

4. Устройство по п.1, в котором угол подъема составляет 13-14°.

5. Устройство по п.1, в котором неподвижные пластины и подвижные пластины соответственно имеют кольцевую форму, причем один винт продолжается через неподвижные пластины и подвижные пластины, а внутренний диаметр подвижных пластин меньше внешнего диаметра винта.

| JP 9220599 А, 26.08.1997 | |||

| ПРЕСС ДЛЯ СВЕКЛОВИЧНОГО ЖОМА | 0 |

|

SU245558A1 |

| Пресс для отжима масла из семян | 1991 |

|

SU1807944A3 |

| JP 2005230852 А, 02.09.2005. | |||

Авторы

Даты

2011-02-10—Публикация

2007-05-16—Подача