Область техники, к которой относится изобретение

Данное изобретение относится к установке для получения гидрата газа и устройству для его обезвоживания.

Уровень техники

Гидрат газа представляет собой твердотельный гидрат, обладающий структурой, в которой газ захвачен в каркас из молекул воды. Гидрат газа стабилен, например, при атмосферном давлении и при нескольких десятках или нескольких °C ниже нуля. По этой причине изучалось его использование в качестве средства, альтернативного транспортировке и хранению природного газа в виде сжиженного природного газа (СПГ). Гидрат газа может быть получен при сравнительно легко достижимых условиях температуры и давления и может легко сохраняться стабильным образом, как описано выше.

Соответственно, когда природный газ, извлеченный из газового месторождения, подвергается процессу удаления кислого газа, то из него удаляется кислый газ, такой как диоксид углерода (CO2) и сероводород (H2S). Затем природный газ временно сохраняется на участке сохранения газа. После этого, в процессе генерации, этот природный газ реагирует с водой, подвергаясь реакции гидратации, в результате чего образуется гидрат газа. Этот гидрат газа находится в виде суспензии, смешанной с водой. В процессе обезвоживания, выполняемом после процесса генерации, из смеси удаляется непрореагировавшая вода. После выполнения процесса регенерации, процесса охлаждения и процесса декомпрессии гидрат газа размещается в сосуде, таком как резервуар. После этого гидрат газа сохраняется в узле для хранения при регулируемых условиях в соответствии с заданными температурой и давлением. Как описано выше, гидрат газа находится в виде суспензии, в которую в процессе генерации включен избыток воды. Соответственно, хранение или транспортировка гидрата газа без какой-либо модификации требует дополнительных затрат для этого количества воды. Для решения этой проблемы предлагается способ формирования гидрата природного газа, в котором суспензия гидрата газа принудительно обезвоживается в обезвоживающем устройстве со шнековым прессом (см., например, открытую публикацию заявки на патент Японии № 2003-105362).

В то же время это обезвоживающее устройство со шнековым прессом имеет двойную структуру из: внутренней стенки, образованной в виде сетки; и кожуха, расположенного с внешней стороны и образующего внешнюю оболочку вокруг внутренней стенки. Обезвоживающее устройство со шнековым прессом удаляет воду через отверстия внутренней стенки посредством принуждения суспензии гидрата природного газа к перемещению в переднем направлении шнеком, установленным внутри внутренней стенки. Соответственно, во время обезвоживания (конденсации) большое количество гидрата природного газа вместе с водой проходит через отверстия внутренней сетки, что уменьшает степень вывода гидрата природного газа. Более того, вращение шнека с высоким крутящим моментом приводит к дополнительным затратам. Кроме того, такой высокий крутящий момент создается внутри обезвоживающего узла, который находится под высоким давлением. Соответственно, оборудование в целом находится под высокой нагрузкой, и шнек должен быть уплотнен на участке перехода от высокого давления к атмосферному давлению.

Чтобы устранить такие проблемы, авторы данного изобретения предложили способ гравитационного обезвоживания, использующий силу тяжести, в отличие от обычного способа принудительного обезвоживания. Однако диаметры верхней и нижней колонн гравитационного обезвоживания сделаны одинаковыми. По этой причине могут возникать следующие проблемы, когда имеет место увеличение сопротивления в зоне обезвоживания, которая находится выше обезвоживающей части, расположенной в колонне гравитационного обезвоживания и изготовленной из металлической сетки. Например, усилие выталкивания насоса для подачи суспензии, который перемещает суспензию гидрата газа в колонну гравитационного обезвоживания, увеличивается. Более того, колонна гравитационного обезвоживания засоряется гидратом газа. С другой стороны, поверхность жидкости (уровень воды) в обезвоживающей части повышается, что приводит к недостаточному обезвоживанию. Эти проблемы в некоторых случаях делают невозможным стабильное функционирование с поддержанием постоянной скорости обезвоживания. Кроме того, к настоящему времени предложены различные устройства для получения гидрата газа. Одно из устройств для получения гидрата газа имеет двойную структуру из внутреннего цилиндрического резервуара и внешнего цилиндрического резервуара. Пространство между резервуарами используется в качестве пути перемещения образованного гидрата газа (см. открытую публикацию заявки на патент Японии № 2004-10686).

Однако в этом устройстве требуется, чтобы внешний цилиндрический резервуар имел структуру, устойчивую к давлению, которая не способствует образованию гидрата газа. В результате размер оборудования увеличивается, а также возрастают затраты. Кроме того, зазор между внешним цилиндрическим резервуаром и внутренним цилиндрическим резервуаром заполнен газом, и возникают проблемы, связанные с тем, что трудно удалить тепло из внутреннего цилиндрического резервуара, обусловленное образованием гидрата газа, и с тем, что трудно обеспечить эффективное охлаждение с внешней стороны. Когда гидрат газа, сформированный таким образом, имеет высокую адгезионную способность, зависящую от доли воды, приставшей к гидрату газа, или т.п., возникает другая проблема, заключающаяся в том, что гидрат газа не может перемещаться равномерным образом, поскольку гидрат газа прилипает к поверхности стенки резервуара.

В дополнение к этому, на фиг.5 вышеуказанной публикации предложено устройство, снабженное: вертикальным шнековым конвейером, который сформирован как выдавливающий верхнюю часть резервуара для образования гидрата газа; и горизонтальным шнековым конвейером. Устройство предназначено для перемещения образованного гидрата газа. Тем не менее, это устройство также вызывает проблему, связанную с тем, что гидрат газа, образованный таким образом, не может выпускаться равномерным образом, поскольку гидрат газа прилипает к внутренней поверхности резервуара для его образования.

С другой стороны, в соответствии со способом обезвоживания гидрата газа, описанным в открытой публикации заявки на патент Японии № 2001-342473 (патентный документ 3), первоначально суспензия гидрата газа, извлеченная из резервуара для его образования, направляется в устройство для обезвоживания приложением давления, такое как шнековый пресс, чтобы выполнить физическое обезвоживание. Затем суспензия гидрата газа, обезвоженная физическим образом, направляется и перемещается в шнековый конвейер, и с ней объединяется исходный газ. Посредством этого исходный газ и вода, приставшая к гидрату газа, реагируют один с другой, и происходит обезвоживание гидратацией. В результате получают гидрат газа, содержащий уменьшенное количество приставшей к нему воды. В таком способе обезвоживания гидратацией, как описано в патентном документе 3, гидрат газа, обезвоженный физическим образом, перемешивается шнеком, посредством чего исходный газ реагирует с водой, приставшей к гидрату газа, и гидрат газа обезвоживается. Тем не менее, данный способ имеет ограничение в отношении эффективности взаимного соприкосновения воды и исходного газа. Соответственно, не может быть достигнута высокая степень обезвоживания.

В противоположность этому рассматривается способ обезвоживания в псевдоожиженном слое. В этом способе исходный газ вдувается в гидрат газа, который был подвергнут физическому обезвоживанию, чтобы образовать псевдоожиженный слой. Исходный газ и вода, приставшая к псевдоожиженному гидрату газа, реагируют один с другой, так что выполняется обезвоживание гидратацией. В соответствии с этим способом эффективность взаимного соприкосновения воды и исходного газа высокая, и посредством этого может быть достигнута высокая степень обезвоживания.

Степень обезвоживания имеет малое значение, когда обезвоживание гидратацией выполняется механическим перемешиванием суспензии гидрата газа, который был подвергнут физическому обезвоживанию, как в патентном документе 3. Тем не менее, когда, например, выполняется обезвоживание в псевдоожиженном слое, необходимо увеличивать степень обезвоживания после физического обезвоживания, чтобы гарантированно обеспечить заданное псевдоожиженное состояние. Однако при обычном физическом обезвоживании не может быть получена достаточная степень обезвоживания. В результате имеет место проблема, заключающаяся в ограничении возможности обезвоживания гидратацией в ходе последующего процесса.

Раскрытие изобретения

Первой целью данного изобретения является уменьшение сопротивления перемещению гидрата газа при гравитационном обезвоживании, чтобы посредством этого выполнялось стабильное функционирование колонны гравитационного обезвоживания и процесс выполнялся при постоянной степени обезвоживания. Второй целью данного изобретения является предоставление установки для получения гидрата газа, включающей в себя выпускной механизм для упрощения оборудования и уменьшения затрат, а также для равномерного выпуска образованного гидрата газа при удалении воды, приставшей к гидрату газа. Кроме того, третьей целью данного изобретения является улучшение степени обезвоживания суспензии гидрата газа при физическом обезвоживании шнековым прессом.

Далее будут описаны средства для достижения целей данного изобретения.

1) Установка для получения гидрата газа по данному изобретению предназначена для взаимодействия исходного газа с исходной водой, чтобы тем самым образовать суспензию гидрата газа, и для удаления воды из суспензии гидрата газа посредством узла для гравитационного обезвоживания. Установка для получения гидрата газа отличается тем, что устройство для гравитационного обезвоживания включает в себя: цилиндрическую первую колонну; цилиндрическую обезвоживающую часть, расположенную на верхней стороне первой колонны; часть для приема воды, расположенную с внешней стороны обезвоживающей части; и цилиндрическую вторую колонну, расположенную на верхней стороне обезвоживающей части, и тем, что площадь поперечного сечения второй колонны постоянным или скачкообразным образом увеличивается в верхнем направлении от дна.

В соответствии с этим, по сравнению с обычным случаем, когда внутренний диаметр второй колонны постоянный, сопротивление перемещению гидрата газа после обезвоживания значительно уменьшается. Тем самым становится возможным разрешение таких проблем, как увеличение давления выталкивания насоса для подачи суспензии, который перемещает суспензию гидрата газа в обезвоживающий узел, засорение узла обезвоживающей колонны слоем частиц гидрата газа или недостаточное обезвоживание вследствие подъема уровня жидкости.

Более того, в соответствии с данным изобретением площади поперечного сечения обезвоживающей части и второй колонны непрерывным или прерывистым образом увеличиваются в верхнем направлении от дна обезвоживающей части ко второй колонне. Тем самым становится возможным уменьшение сопротивления принудительному перемещению гидрата газа на верхней стороне второй колонны и обезвоживающей части. Поэтому предпочтительно, чтобы площадь поперечного сечения, по меньшей мере, одной обезвоживающей части или одной второй колонны постоянным или скачкообразным образом увеличивалась в направлении вверх от дна и чтобы угол раскрытия (раскрыва) θ составлял от 1° до 30°. Кроме того, предпочтительно, чтобы площадь поперечного сечения одной обезвоживающей части или одной второй колонны прерывистым образом увеличивалась в верхнем направлении от дна и чтобы выполнялись условия а=(1/5 до 1/100)·d и b/а=2 до 120, где а - ширина ступенчатого участка, b - высота ступенчатого участка и d - диаметр самой низкой части колонны.

2) Установка для получения гидрата газа по данному изобретению предназначена для взаимодействия исходного газа с исходной водой, чтобы тем самым образовать суспензию гидрата газа, и для удаления воды из суспензии гидрата газа посредством узла для гравитационного обезвоживания. Установка для получения гидрата газа отличается тем, что узел для гравитационного обезвоживания включает: цилиндрическую первую колонну; цилиндрическую обезвоживающую часть, расположенную на верхней стороне первой колонны; часть для приема воды, расположенную с внешней стороны обезвоживающей части; и цилиндрическую вторую колонну, расположенную на верхней стороне обезвоживающей части, и тем, что обезвоживающая часть имеет множество сквозных отверстий или щелей.

Это делает возможным уменьшение сопротивления перемещению суспензии гидрата газа в обезвоживающей части, по сравнению с обычным случаем, в котором в качестве обезвоживающей части используется металлическая сетка. Соответственно, становится возможным стабильное функционирование насоса для подачи суспензии, который подает суспензию гидрата газа к обезвоживающему узлу при постоянном расходе и постоянном давлении выталкивания. Более того, постоянная скорость перемещения слоя гидрата газа обеспечивает стабильное функционирование обезвоживающего узла. Кроме того, вследствие равномерного перемещения слоя гидрата газа достигается постоянная степень обезвоживания, что обеспечивает подачу гидрата газа однородного качества в постоянном количестве на последующую стадию обезвоживающего узла.

В дополнение к этому, в соответствии с данным изобретением сквозные отверстия, предусмотренные в обезвоживающей части, отличаются тем, что диаметры отверстий увеличиваются непрерывным или ступенчатым образом в верхнем направлении от дна обезвоживающей части. Соответственно, становится возможным значительное уменьшение сопротивления перемещению суспензии гидрата газа в обезвоживающей части, по сравнению с обычным случаем, в котором в качестве обезвоживающей части используется металлическая сетка. Тем самым становится возможным стабильное функционирование насоса для подачи суспензии, который подает суспензию гидрата газа к обезвоживающему узлу при постоянном расходе и постоянном давлении выталкивания. Более того, постоянная скорость перемещения слоя гидрата газа обеспечивает стабильное функционирование обезвоживающего узла. Кроме того, достигается постоянная степень обезвоживания вследствие равномерного перемещения слоя гидрата газа, что обеспечивает подачу гидрата газа однородного качества в постоянном количестве на последующую стадию обезвоживающего узла.

В этом отношении сквозные отверстия предпочтительно расположены в обезвоживающей части в виде зигзага или решетки. Более того, предпочтительно, чтобы минимальный диаметр сквозных отверстий составлял от 0,1 мм до 5 мм и чтобы максимальный диаметр сквозных отверстий составлял от 0,5 мм до 10,0 мм.

Кроме того, в данном изобретении сквозные отверстия наклонены таким образом, чтобы их выпускная часть была расположена ниже впускной части. Тем самым обезвоживание выполняется равномерным образом, и становится возможным значительное уменьшение сопротивления перемещению суспензии гидрата газа в обезвоживающей части, по сравнению с обычным случаем, в котором в качестве обезвоживающей части используется металлическая сетка. Тем самым становится возможным стабильное функционирование насоса для подачи суспензии, который подает суспензию гидрата газа к обезвоживающему узлу при постоянном расходе и постоянном давлении выталкивания. Более того, постоянная скорость перемещения слоя гидрата газа обеспечивает стабильное функционирование обезвоживающего узла. Кроме того, вследствие равномерного перемещения слоя гидрата газа достигается постоянная степень обезвоживания, что обеспечивает подачу гидрата газа однородного качества в постоянном количестве на последующую стадию обезвоживающего узла.

В этом отношении диаметр сквозных отверстий предпочтительно составляет от 0,1 мм до 10,0 мм. Кроме того, обезвоживающая часть предпочтительно снабжена множеством линейных элементов, каждый из которых имеет клинообразное поперечное сечение, данные линейные элементы расположены в окружном направлении и отделены один от другого промежутками заданной величины. Кроме того, предпочтительно, чтобы ширина каждого линейного элемента или интервал между щелями составлял от 1,0 мм до 5,0 мм и чтобы интервал между линейными элементами или ширина каждой щели составляла от 0,1 мм до 5,0 мм.

3) Установка для получения гидрата газа по данному изобретению предназначена для взаимодействия исходного газа с исходной водой, чтобы тем самым образовать суспензию гидрата газа, и для удаления воды из суспензии гидрата газа посредством узла для гравитационного обезвоживания. Установка для получения гидрата газа отличается в следующем. Обезвоживающая часть устройства для гравитационного обезвоживания снабжена первой открытой частью любой формы, такой как щель и ромб. На внешней стороне обезвоживающей части закреплен внешний цилиндр для контроля обезвоживающей части, данный внешний цилиндр имеет вторую открытую часть, обращенную к первой открытой части. Степень открытия первой открытой части изменяется посредством смещения внешнего цилиндра для контроля обезвоживающей части.

Это обеспечивает возможность тонкого регулирования протекания процесса в соответствии с засорением обезвоживающей части и т.п. В результате становится возможным стабильное функционирование установки для получения гидрата газа и выполнение процесса при постоянной степени обезвоживания. В этом отношении предпочтительно, чтобы по внешней окружности внешнего цилиндра для контроля обезвоживающей части было расположено зубчатое колесо и чтобы внешний цилиндр для контроля обезвоживающей части поворачивался при использовании цилиндрической обезвоживающей части в качестве оси посредством перемещения зубчатой рейки, сцепленной с данным зубчатым колесом, в прямом и обратном направлениях. Более того, предпочтительно, чтобы на боковой поверхности внешнего цилиндра для контроля обезвоживающей части была расположена в продольном направлении зубчатая рейка и чтобы зубчатое колесо, сцепленное с зубчатой рейкой, поворачивалось для скольжения цилиндра для контроля обезвоживающей части в верхнем и в нижнем направлениях при использовании цилиндрической обезвоживающей части в качестве оси.

4) Установка для получения гидрата газа по данному изобретению предназначена для удаления гидрата газа, обезвоженного посредством устройства для гравитационного обезвоживания, с помощью вытесняющего устройства, размещенного на верхней части устройства для гравитационного обезвоживания. Установка для получения гидрата газа отличается тем, что данное вытесняющее устройство включает в себя: секцию дробления, расположенную на верхней части колонны для обезвоживания; и секцию перемещения, расположенную за секцией дробления. Это обеспечивает удаление слоя обезвоженного гидрата газа равномерным образом к выходу секции перемещения посредством секции перемещения, расположенной за секцией дробления, и в то же время его дробление посредством секции дробления, расположенной непосредственно над колонной для обезвоживания.

Кроме того, в соответствии с данным изобретением вытесняющее устройство включает в себя: секцию дробления, расположенную на верхней части колонны для обезвоживания; и секцию перемещения, расположенную за секцией дробления. В секции дробления множество молотковых дробилок расположено распределенным образом в окружном направлении и вдоль осевого направления вала вращения. Это обеспечивает равномерное удаление слоя обезвоженного гидрата газа к выходу на верхнем конце колонны для обезвоживания. Более конкретно, в этом изобретении молотковые дробилки расположены распределенным образом в окружном направлении и вдоль осевого направления вала вращения в секции дробления, соответствующей выпускному отверстию на верхнем конце колонны для обезвоживания. Соответственно, становится возможным равномерное удаление слоя обезвоженного гидрата газа при одновременном дроблении слоя обезвоженного гидрата газа.

Кроме того, в соответствии с данным изобретением каждая из молотковых дробилок образована из: поддерживающего стержня, установленного вертикально в радиальном направлении вала вращения, и ударника, закрепленного посредством соединительного элемента на поддерживающем стержне с возможностью поворачивания. Тем самым становится возможным более равномерное удаление слоя обезвоженного гидрата газа при одновременном дроблении слоя обезвоженного гидрата газа. В дополнение к этому, в соответствии с данным изобретением ударник наклоняется от центра вала тела вращения лишь на определенный угол в направлении удаления. Тем самым становится возможным надежное удаление гидрата газа. Кроме того, в соответствии с данным изобретением вытесняющее устройство включает в себя: секцию дробления, расположенную непосредственно над колонной для обезвоживания; и секцию перемещения, расположенную за секцией дробления. В секции дробления винтовые лопасти расположены с заданным интервалом в направлении удаления. Тем самым становится возможным достижение такого же эффекта. Более того, в соответствии с данным изобретением вытесняющее устройство включает в себя: секцию дробления, расположенную непосредственно над колонной для обезвоживания; и секцию перемещения, расположенную за секцией дробления. В секции дробления размещены гребнеобразная лопасть для дробления и веерообразная лопасть для удаления. Тем самым становится возможным достижение такого же эффекта.

5) Установка для получения гидрата газа по данному изобретению предназначена для взаимодействия исходного газа с исходной водой, чтобы тем самым образовать суспензию гидрата газа, и для удаления воды из суспензии гидрата газа посредством узла для гравитационного обезвоживания. Устройство для получения гидрата газа отличается в следующем. Устройство для гравитационного обезвоживания включает в себя: часть для введения, из которой вводится суспензия гидрата газа; обезвоживающую часть, которая удаляет непрореагировавшую воду в суспензии гидрата газа; цилиндрический основной корпус, образующий выпускную часть, которая выводит гидрат газа, обезвоженный в обезвоживающей части; и часть для приема воды, которая принимает фильтрат, отделенный от гидрата газа в обезвоживающей части. Обезвоживающая часть промывается подъемом и опусканием уровня жидкости в части для приема воды. Это делает возможным предотвращение засорения металлической сетки или пористой пластины, образующей обезвоживающую часть. В результате становится возможным стабильное функционирование обезвоживающего узла и выполнение процесса при постоянной степени обезвоживания.

6) Установка для получения гидрата газа по данному изобретению предназначена для взаимодействия исходного газа с исходной водой, чтобы тем самым образовать суспензию гидрата газа, и для удаления воды из суспензии гидрата газа посредством устройства для гравитационного обезвоживания. Установка для получения гидрата газа отличается в следующем. Устройство для гравитационного обезвоживания включает: часть для введения, из которой вводится суспензия гидрата газа; обезвоживающую часть, которая удаляет непрореагировавшую воду в суспензии гидрата газа; цилиндрический основной корпус, образующий выпускную часть, которая выводит гидрат газа, обезвоженный в обезвоживающей части; и часть для приема воды, которая принимает фильтрат, отделенный от гидрата газа в обезвоживающей части. Посредством заполнения части для приема воды чистой водой предотвращается соприкосновение обезвоживающей части и исходного газа.

Это делает возможным предотвращение возникновения проблемы, заключающейся в том, что вода (фильтрат), отделенная обезвоживающей частью, реагирует с исходным газом с образованием гидрата газа на участке металлической сетки или пористой пластины, образующей обезвоживающую часть. Соответственно, в меньшей степени происходит засорение металлической сетки или пористой пластины обезвоживающей части, обусловленное осаждением гидрата газа на участке металлической сетки или пористой пластины, образующей обезвоживающую часть. В результате становится возможным стабильное функционирование обезвоживающего узла и выполнение процесса при постоянной степени обезвоживания.

Более того, в соответствии с данным изобретением в части для сбора удаленной воды предусмотрена перемычка, высота которой сравнима с высотой обезвоживающей части, и чистая вода подается между перемычкой и обезвоживающей частью, чтобы обезвоживающая часть всегда находилась ниже уровня жидкости. Тем самым становится возможным предотвращение засорения на участке металлической сетки или пористой пластины, образующей обезвоживающую часть, сравнительно простым образом. Кроме того, в соответствии с данным изобретением часть для сбора удаленной воды снабжена датчиком уровня жидкости, чтобы контролировать подаваемое количество чистой воды таким образом, чтобы обезвоживающая часть могла быть затоплена и находиться ниже уровня жидкости постоянно или при засорении обезвоживающей части. Тем самым становится возможным предотвращение засорения на участке металлической сетки или пористой пластины, образующей обезвоживающую часть, и уменьшение количества используемой чистой воды. В результате становится возможным снижение эксплуатационных расходов.

7) Установка для получения гидрата газа по данному изобретению предназначена для взаимодействия исходного газа с исходной водой, чтобы тем самым образовать суспензию гидрата газа, и для удаления воды из суспензии гидрата газа посредством узла для гравитационного обезвоживания. Установка для получения гидрата газа отличается в следующем. Устройство для гравитационного обезвоживания включает в себя: часть для введения, из которой вводится суспензия гидрата газа; обезвоживающую часть, которая удаляет непрореагировавшую воду в суспензии гидрата газа; цилиндрический основной корпус, образующий выпускную часть, которая выводит гидрат газа, обезвоженный в обезвоживающей части; и часть для приема воды, которая принимает фильтрат, отделенный от гидрата газа в обезвоживающей части. Внутреннее пространство части для приема воды нагревается до заданной температуры, чтобы предотвратить засорение обезвоживающей части.

Это делает возможным предотвращение засорения металлической сетки или пористой пластины, образующей обезвоживающую часть. Тем самым становится возможным стабильное функционирование обезвоживающего узла и выполнение процесса при постоянной степени обезвоживания. В этом отношении температура внутри части для приема воды предпочтительно поддерживается выше равновесной температуры гидрата газа.

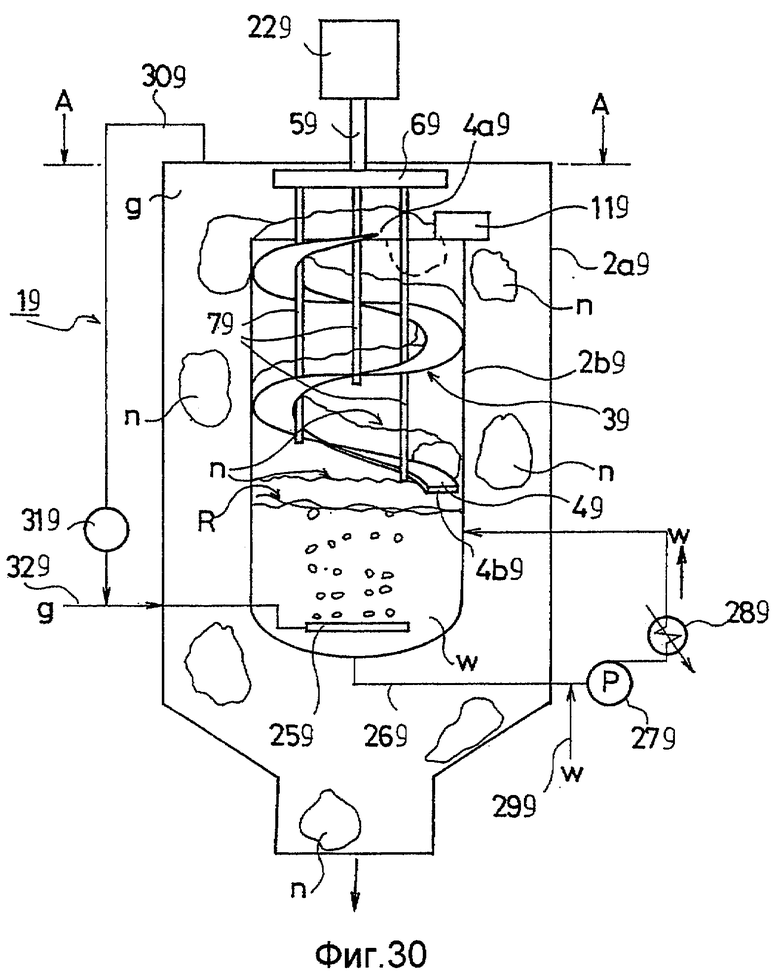

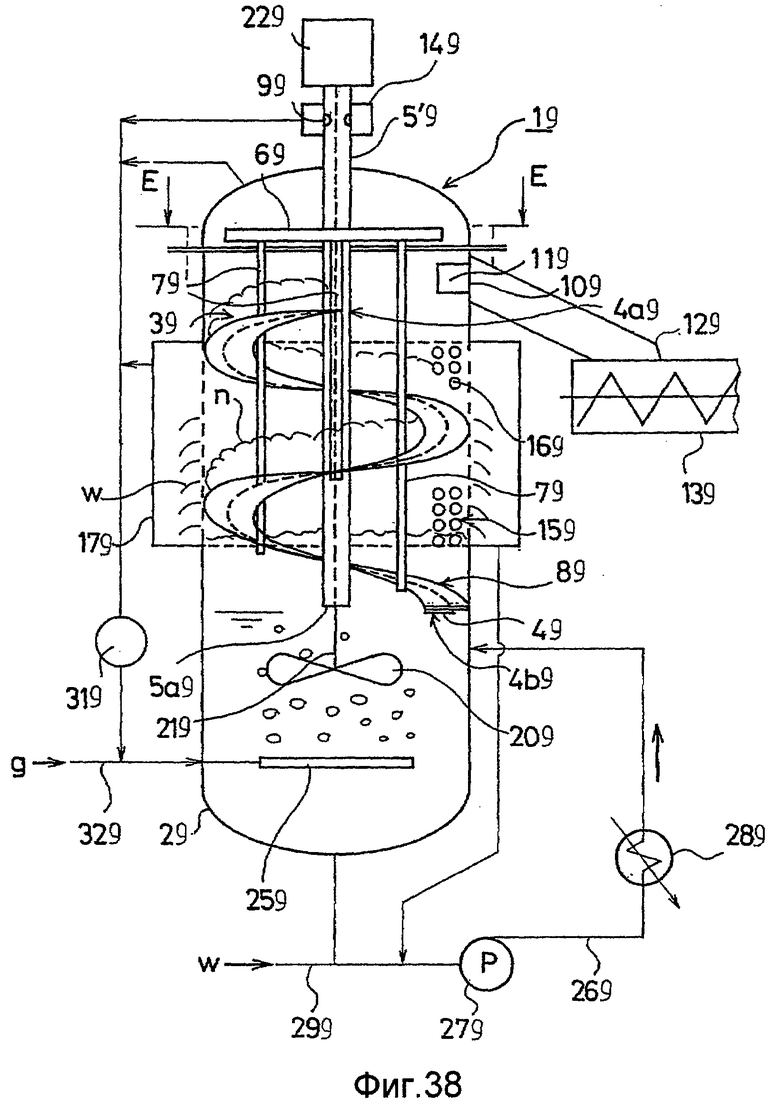

8) Установка для получения гидрата газа по данному изобретению включает резервуар повышенного давления и перемешивающую лопасть во внутренней нижней части резервуара повышенного давления и предназначена для подачи газа, образующего гидрат в виде пузырьков, в воду в резервуаре повышенного давления, чтобы тем самым образовать гидрат газа. Устройство для получения гидрата газа отличается в следующем. Устройство для получения гидрата газа включает в себя: устройство перемещения в направлении вверх, которое перемещает образованный гидрат газа в верхнем направлении при приведении гидрата газа в соприкосновение с боковой поверхностью резервуара повышенного давления; и выпускное устройство, которое имеет выпускной канал, один конец которого открыт на внутренней поверхности резервуара повышенного давления, и выпускной подающий механизм, установленный в выпускном канале. Установка для получения гидрата газа также включает в себя выпускную лопасть, которая вводит гидрат газа, перемещенный устройством перемещения в направлении вверх, в выпускной канал. Устройство перемещения в направлении вверх вращает канал для перемещения, образованный ленточным спиральным элементом, вдоль внутренней поверхности резервуара повышенного давления при использовании вертикального направления в резервуаре повышенного давления в качестве направления вала вращения.

В соответствии с этим установка для получения гидрата газа включает в себя резервуар повышенного давления и перемешивающую лопасть во внутренней нижней части резервуара повышенного давления и предназначена для подачи газа, образующего гидрат в виде пузырьков, в воду внутри резервуара повышенного давления, находящегося при заданных давлении и температуре, чтобы тем самым образовать гидрат газа. Установка для получения гидрата газа включает в себя: устройство перемещения в направлении вверх, которое перемещает образованный гидрат газа в верхнем направлении при приведении гидрата газа в соприкосновение с внутренней поверхностью резервуара повышенного давления и перемещении вдоль нее; и выпускной узел, который имеет выпускной канал, один конец которого открыт на внутренней поверхности резервуара повышенного давления, и выпускной подающий механизм, установленный в выпускном канале. Установка для получения гидрата газа также включает в себя выпускную лопасть, которая вводит гидрат газа, перемещенный устройством перемещения в верхнем направлении в выпускной канал и которая вращается при использовании вертикального направления в качестве направления вала вращения. Устройство перемещения в направлении вверх вращает канал для перемещения, образованный ленточным спиральным элементом, вдоль внутренней поверхности резервуара повышенного давления при использовании вертикального направления в резервуаре повышенного давления в качестве направления вала вращения. Внешний цилиндрический резервуар не является больше необходимым, и гидрат газа может быть образован и выпущен при использовании одного резервуара повышенного давления. Оборудование упрощается, и, соответственно, существенно снижаются затраты.

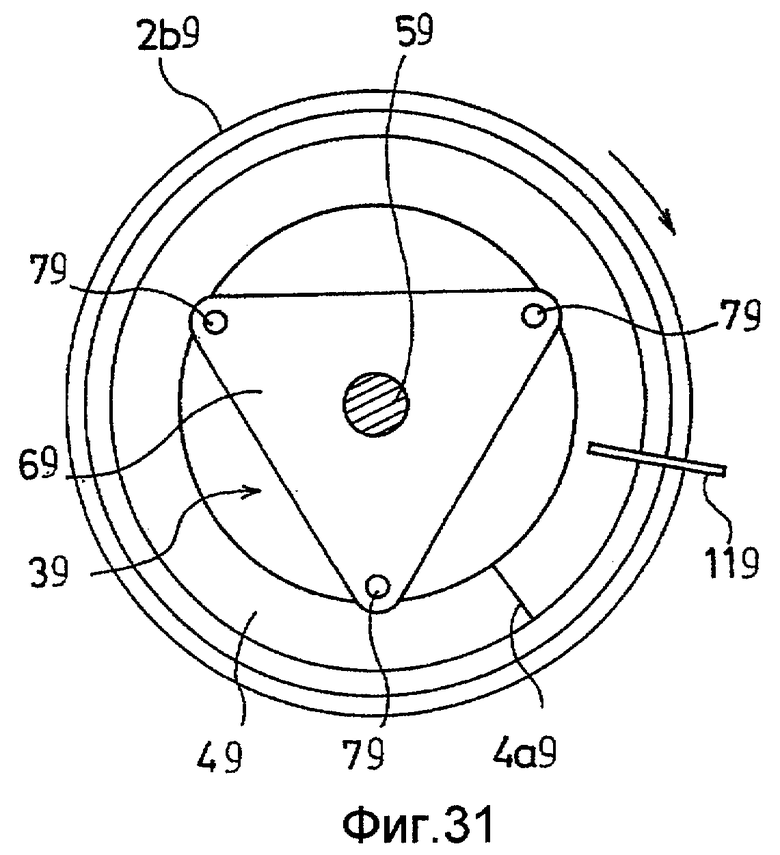

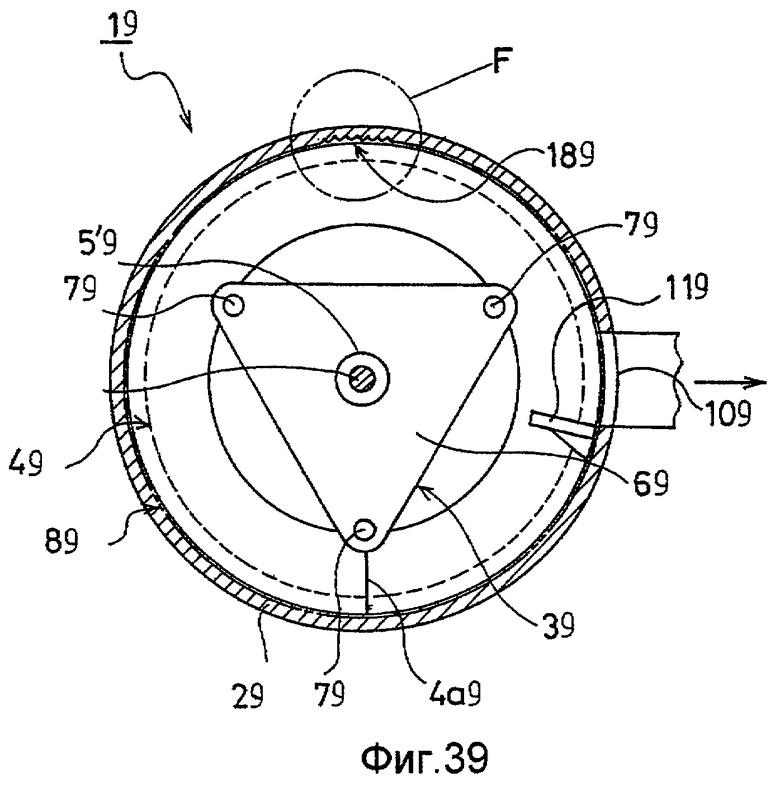

Кроме того, образованный гидрат газа перемещается в верхнем направлении вдоль внутренней поверхности резервуара повышенного давления при приведении с ней в соприкосновение посредством канала для перемещения, образованного ленточным спиральным элементом. Соответственно, гидрат газа не пристает плотно к внутренней поверхности резервуара повышенного давления и может выпускаться равномерным образом, в то время как сила тяжести, действующая во время такого перемещения, вынуждает приставшую воду опускаться вниз, обеспечивая обезвоживание. Кроме того, гидрат газа, перемещаемый вверх, вводится в открытую часть выпускного канала на внутренней поверхности посредством вращения выпускной лопасти и может быть выпущен равномерным образом выпускным подающим механизмом в выпускной канал. При этом предпочтительно размещение над выпускной лопастью регулятора, который регулирует перемещение гидрата газа в верхнем направлении и в то же время обладает воздухопроницаемостью. Более того, данный регулятор предпочтительно является вращающимся диском, закрепленным на валу вращения выпускной лопасти. Кроме того, предпочтительно образовано несколько выпускных каналов.

9) Установка для получения гидрата газа по данному изобретению предназначена для взаимодействия исходного газа с водой в резервуаре повышенного давления, чтобы тем самым сформировать гидрат газа. Установка для получения гидрата газа отличается тем, что в резервуаре повышенного давления размещен с возможностью вращения скребковый узел для зачерпывания гидрата газа, и тем, что данный скребковый узел для гидрата газа снабжен скребковой лопастью в форме ленты, расположенной в виде спирали вдоль внутренней поверхности стенки резервуара повышенного давления. В соответствии с этим гидрат газа может равномерным образом перемещаться в верхнем направлении в резервуаре повышенного давления при его размещении на скребковой лопасти в форме ленты. Более того, в соответствии с этим изобретением, когда гидрат газа зачерпывается скребковой лопастью в форме ленты, вода, присутствующая среди частиц гидрата газа, стекает вниз вдоль скребковой лопасти в форме ленты. Таким образом, получают гидрат газа с низким содержанием воды.

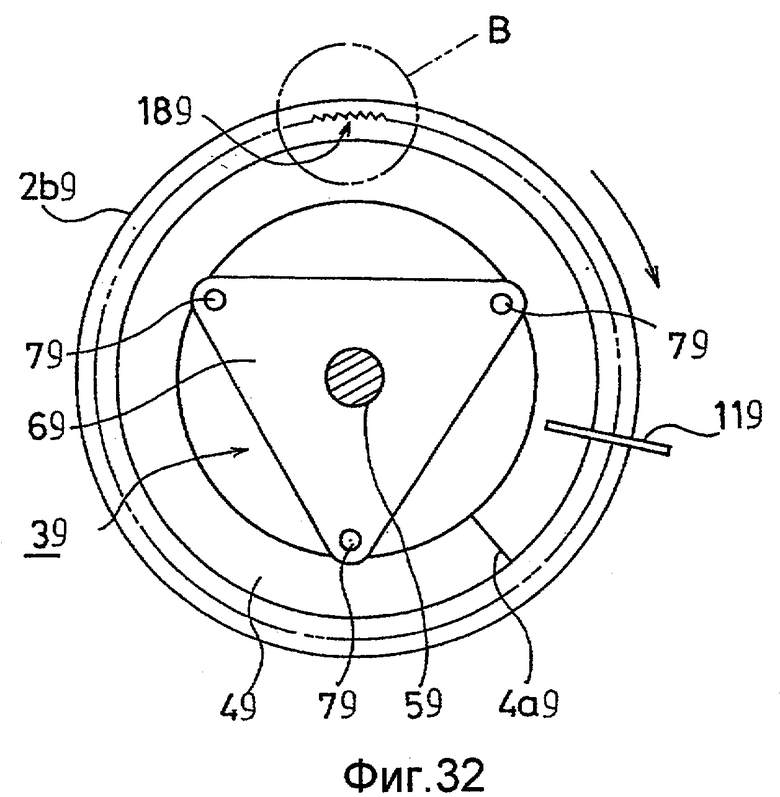

В дополнение к этому, в этом изобретении на скребковой лопасти закреплена гибкая лопатка. Это облегчает зачерпывание гидрата газа скребковой лопастью в форме ленты. Гидрат газа обладает свойством приставать к внутренней поверхности стенки резервуара, и это облегчает соскребывание гидрата газа на лопасть. Более того, в этом изобретении внутри резервуара повышенного давления установлен элемент для отклонения гидрата газа, расположенный напротив верхнего края скребковой лопасти. Посредством этого элемент для отклонения гидрата газа делает возможным надежное удаление гидрата газа на скребковой лопасти. Кроме того, в этом изобретении в боковой стенке резервуара повышенного давления в соответствии с расположением элемента для отклонения гидрата газа сформировано отверстие для удаления гидрата газа. Тем самым обеспечивается возможность надежного выпуска гидрата газа элементом для отклонения гидрата газа через отверстие для удаления гидрата газа.

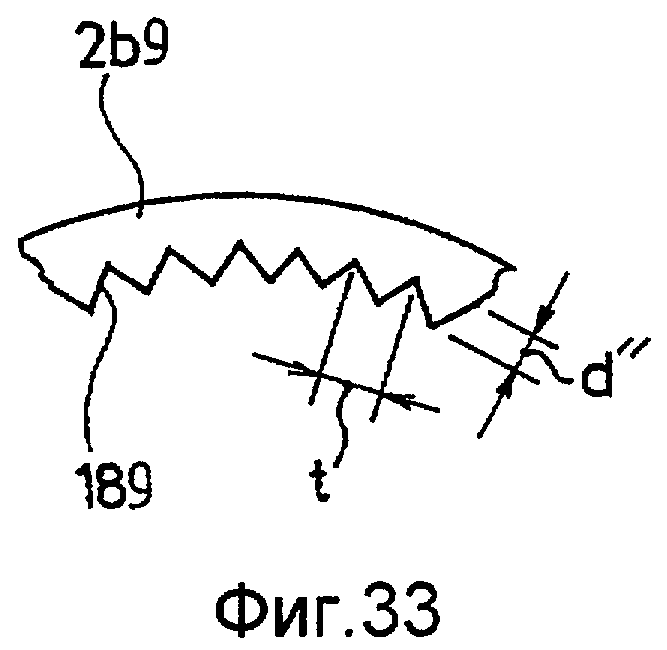

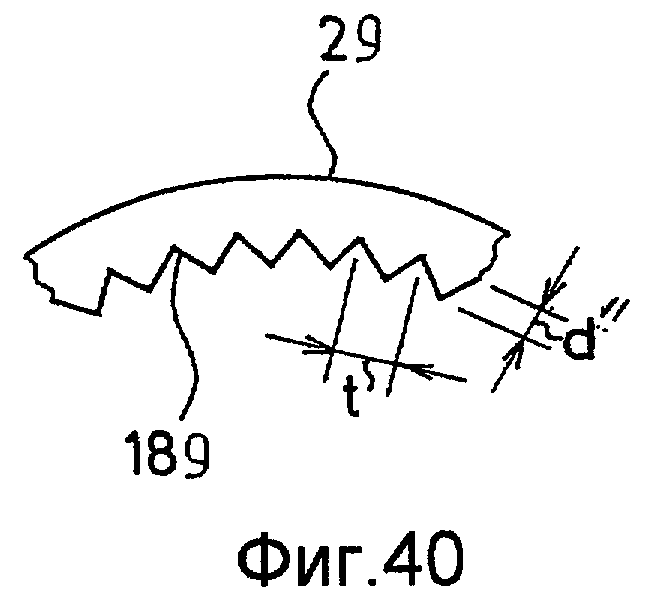

Кроме того, в этом изобретении резервуар повышенного давления снабжен дегазирующей трубой, и исходный газ, который имеется в зазорах между частицами гидрата газа, удаляется из резервуара повышенного давления через дегазирующую трубу. Соответственно, в зазорах между частицами гидрата газа присутствует меньшее количество исходного газа, и тем самым становится возможным перемещение гидрата газа, обладающего увеличенной плотностью. Более того, в этом изобретении на боковой стенке резервуара повышенного давления образована обезвоживающая часть, делающая возможным удаление воды из гидрата газа и, таким образом, дополнительное уменьшение содержания воды в гидрате газа. Кроме того, в этом изобретении на внутренней поверхности стенки резервуара повышенного давления образованы в продольном направлении тонкие канавки. Это делает возможным предотвращение прилипания гидрата газа, поскольку исходный газ протекает по данным тонким канавкам. Помимо этого, в данном изобретении резервуар повышенного давления и скребковый узел для соскребывания гидрата газа сужаются таким образом, что их диаметры постепенно уменьшаются в верхнем направлении. Тем самым гидрат газа, размещенный на скребковой лопасти в форме ленты, прижимается к резервуару повышенного давления, обеспечивая возможность увеличения плотности гидрата газа.

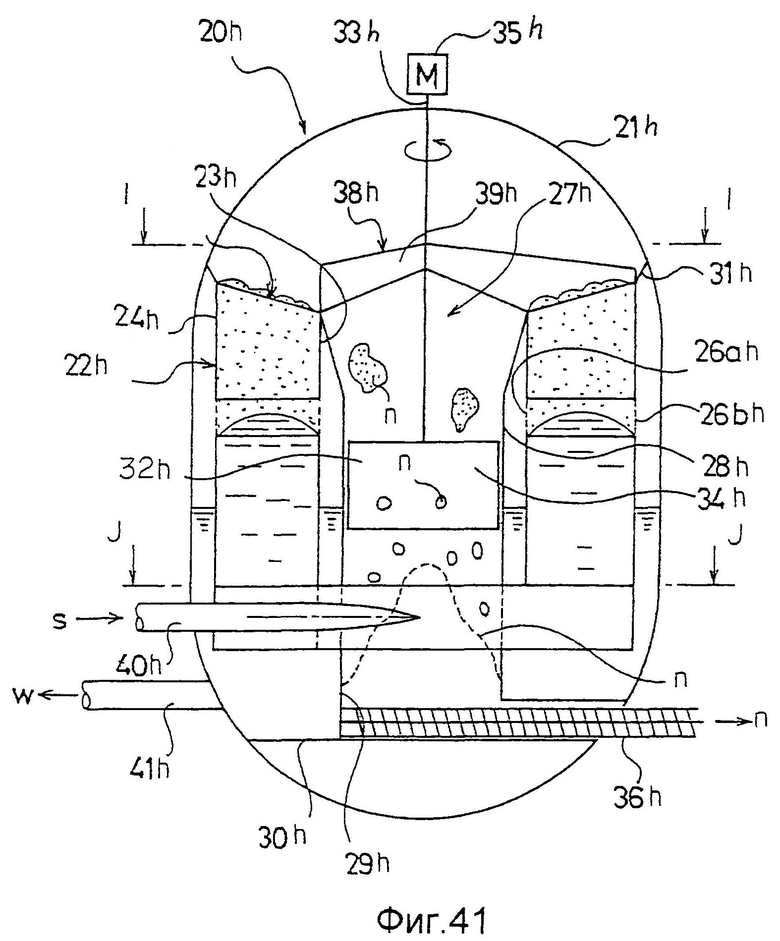

10) Обезвоживающий узел с гравитационным обезвоживанием по данному изобретению предназначен для введения гидрата газа, образованного взаимодействием газа с водой, в колонну для обезвоживания вместе с непрореагировавшей водой, для подъема гидрата газа в верхнем направлении от дна колонны для обезвоживания и для принуждения вытекания непрореагировавшей воды во время подъема из колонны для обезвоживания через фильтрующую часть, образованную на боковой стенке колонны. Обезвоживающий узел с гравитационным обезвоживанием отличается в следующем. Колонна для обезвоживания представляет собой колонну для обезвоживания, имеющую двойную цилиндрическую структуру, образованную двумя цилиндрическими элементами: внутренним цилиндром и внешним цилиндром. Фильтрующие элементы для обезвоживания установлены на поверхностях обеих боковых стенок внутреннего цилиндра и внешнего цилиндра соответственно, и непрореагировавшая вода вытекает из колонны через два фильтрующих элемента, включающих фильтрующий элемент, установленный на внутреннем цилиндре, и фильтрующий элемент, установленный на внешнем цилиндре.

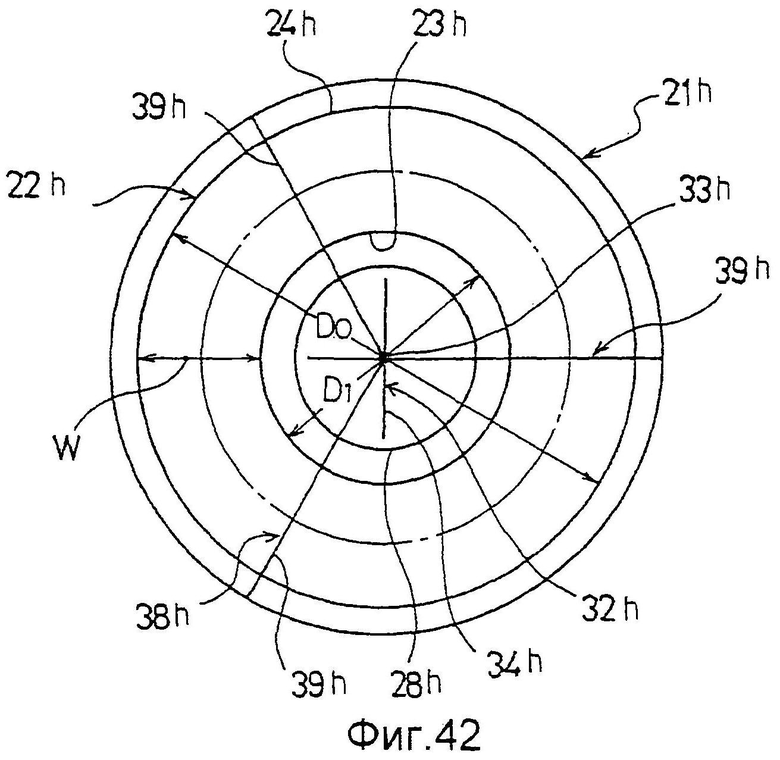

В соответствии с этим, даже если площадь поперечного сечения A колонны для обезвоживания по данному изобретению такая же, что и площадь поперечного сечения A обычной цилиндрической колонны для обезвоживания, интервал W между двумя, внутренним и внешним, цилиндрами колонны для обезвоживания составляет (D0-D1)/2 в данном изобретении. Интервал W между двумя, внутренним и внешним, цилиндрами колонны для обезвоживания значительно уменьшается по сравнению с его величиной в обычной технологии (см. фиг.42). Например, можно рассмотреть случай с установкой 2,4 т/день при одновременном предположении, что диаметр D0 внешнего цилиндра составляет 14,04 м. В этом случае диаметр D1 внутреннего цилиндра становится равным 7,02 м, а интервал W (=(D0-D1)/2) между двумя, внутренним и внешним, цилиндрами колонны для обезвоживания составляет примерно 3,5 м.

Таким образом, в то время как диаметр D обычной цилиндрической колонны для обезвоживания составляет примерно 12 м, интервал W между внутренним цилиндром и внешним цилиндром колонны для обезвоживания, имеющей двойную цилиндрическую структуру, по данному изобретению составляет примерно 3,5 м. Соответственно, колонна для обезвоживания, имеющая двойную цилиндрическую структуру, по данному изобретению обеспечивает более равномерное обезвоживание по сравнению с обычной цилиндрической колонной для обезвоживания. В результате становится возможным уменьшение высоты цилиндра, образующего колонну для обезвоживания, чтобы тем самым попытаться снизить капитальные затраты, эксплуатационные расходы и т.п. при одновременном поддержании производительности данной колонны для обезвоживания на том же уровне, что и в случае обычной колонны для обезвоживания.

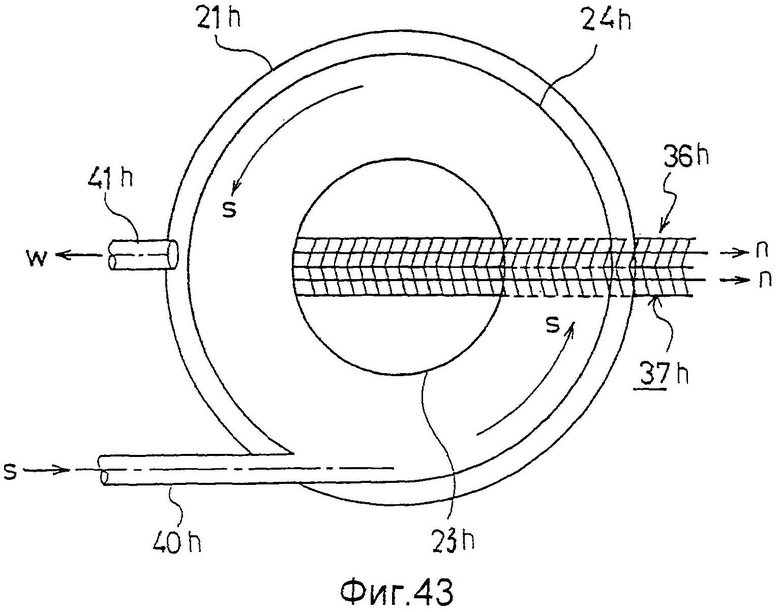

Более того, этот обезвоживающий узел с гравитационным обезвоживанием предназначен для введения гидрата газа, образованного взаимодействием газа с водой, в колонну для обезвоживания вместе с непрореагировавшей водой, для подъема гидрата газа в верхнем направлении от дна колонны для обезвоживания и для принуждения вытекания непрореагировавшей воды во время такого подъема из колонны для обезвоживания через фильтрующую часть, образованную на боковой стенке колонны. Колонна для обезвоживания, имеющая двойную цилиндрическую структуру, в которой фильтрующие элементы для обезвоживания установлены на поверхностях обеих боковых стенок внутреннего цилиндра и внешнего цилиндра соответственно, встроена в резервуар повышенного давления. Цилиндрическая часть для ввода гидрата газа предусмотрена в полости в центре колонны для обезвоживания, и сливной резервуар образован между частью для ввода гидрата газа и резервуаром повышенного давления. Кроме того, в части для ввода гидрата газа установлен узел для дробления гидрата газа. Выпускной узел для гидрата газа установлен под частью для ввода гидрата газа. Скребковый узел установлен с возможностью вращения над колонной для обезвоживания. Кроме того, в нижней части колонны для обезвоживания установлена труба для подачи суспензии. На сливном резервуаре установлена сливная труба. Тем самым, в дополнение к описанным выше результатам, становится возможной равномерная подача гидрата газа после обезвоживания при использовании скребкового узла над колонной для обезвоживания и выпускного узла для гидрата газа ниже части для ввода гидрата газа.

Кроме того, в этом изобретении узел для дробления гидрата газа и скребковый узел закреплены на общем валу вращения. Тем самым число компонентов может быть уменьшено. Кроме того, в этом изобретении в качестве выпускного узла для гидрата газа используется шнековый подающий узел. Тем самым становится возможным равномерное перемещение гидрата газа после обезвоживания.

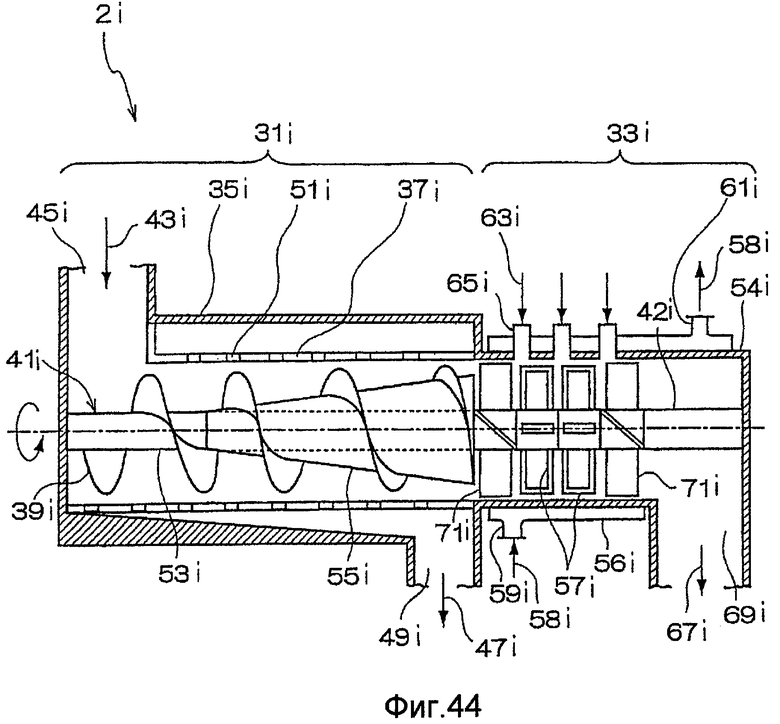

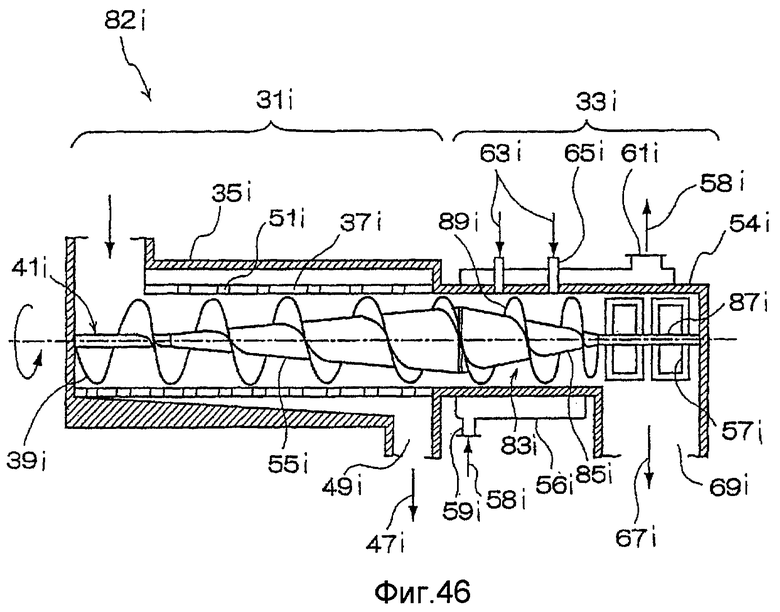

11) Узел для обезвоживания гидрата газа по данному изобретению включает: внешний цилиндр; цилиндрическое сито для обезвоживания, установленное внутри внешнего цилиндра; цилиндрический резервуар, вытянутый к одному концу сита для обезвоживания; вал вращения, вставленный в сито для обезвоживания и цилиндрический резервуар; винтовую лопасть, установленную на валу вращения в сите для обезвоживания; лопасть, установленную на валу вращения в цилиндрическом резервуаре; впускное отверстие для подачи суспензии гидрата газа, размещенное на другом конце сита для обезвоживания; выпускное отверстие для удаления воды, сформированное во внешнем цилиндре; впускное отверстие для подачи газа, через которое исходный газ для образования гидрата газа подается в цилиндрический резервуар; выпускное отверстие для удаления гидрата газа, размещенное на другом конце цилиндрического резервуара; и канал, через который возвращается охлаждающая среда для охлаждения гидрата газа и исходного газа в цилиндрическом резервуаре.

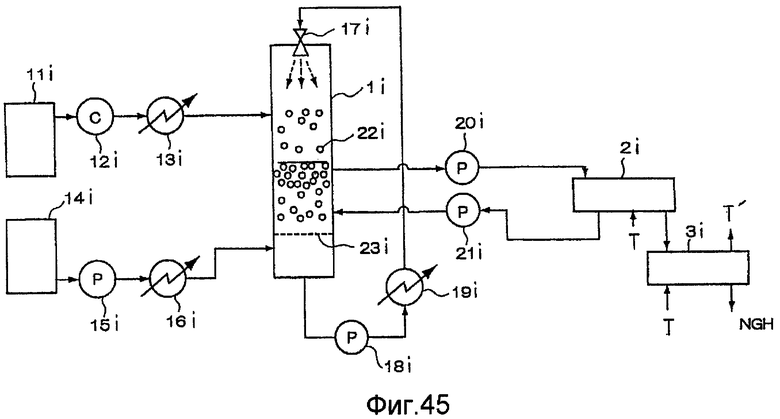

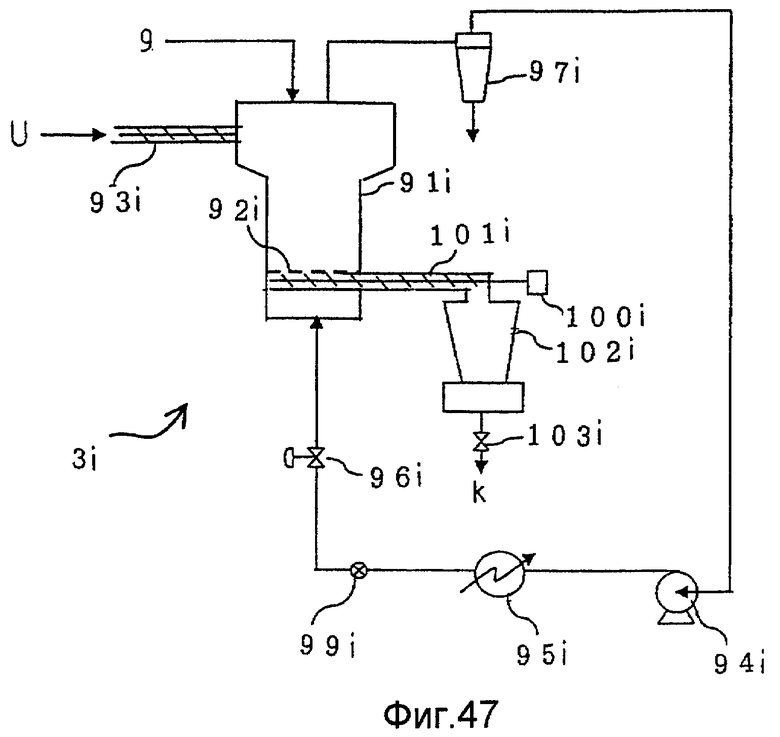

В соответствии с этим суспензия гидрата газа, введенная через впускное отверстие для ее подачи, прежде всего, проходит через пространство канавки винтовой лопасти посредством вращения вала вращения и перемещается в осевом направлении. Одновременно суспензия гидрата газа обжимается, и это обжатие приводит к тому, что содержащаяся в ней вода эффективным образом проходит через сито для обезвоживания, и тем самым вода отделяется. Эта отделенная вода протекает через сито для обезвоживания в сторону внешнего цилиндра и выпускается из выпускного отверстия. Затем гидрат газа, введенный в цилиндрический резервуар, перемешивается в данном резервуаре посредством вращения лопасти, и исходный газ, введенный через впускное отверстие для подачи газа, приходит в соприкосновение с водой, приставшей к гидрату газа, вызывая протекание реакции гидратации, посредством чего выполняется обезвоживание. В этом отношении, хотя при реакции гидратации высвобождается тепло, в цилиндрическом резервуаре поддерживается температурный интервал, подходящий для реакции гидратации, поскольку выполняется отбор тепла посредством охлаждающей среды, протекающей через канал.

Более конкретно, в соответствии с данным изобретением, поскольку суспензия гидрата газа после физического обезвоживания подвергается непрерывным образом обезвоживанию гидратацией, то степень обезвоживания может быть увеличена по сравнению с обычным физическим обезвоживанием. Тем самым становится доступным более широкий выбор средств для обезвоживания гидратацией. Так, например, без каких-либо затруднений на последующей стадии может быть проведено обезвоживание в псевдоожиженном слое, и может быть достигнута высокая степень обезвоживания. В этом случае зазор между внутренней периферийной поверхностью сита для обезвоживания и валом вращения предпочтительно образуют таким образом, чтобы он сужался в направлении перемещения гидрата газа. В соответствии с этим суспензия гидрата газа может быть дополнительно обжата во время перемещения в осевом направлении. Поэтому эффективность физического обезвоживания может быть улучшена. Кроме того, лопасть в цилиндрическом резервуаре для проведения реакции гидратации выполняется в форме ворот, и ее ножки закреплены в осевом направлении вала вращения. Тем самым могут быть реализованы ее функции в качестве перемешивающей лопасти и т.п. Таким образом, в соответствии с данным изобретением степень обезвоживания суспензии гидрата газа физическим обезвоживанием шнековым прессом может быть улучшена. В этом отношении зазор между внутренней периферийной поверхностью сита для обезвоживания и валом вращения предпочтительно образуют таким образом, чтобы он сужался в направлении перемещения гидрата газа. Кроме того, предпочтительно, чтобы лопасть была выполнена в форме ворот и чтобы ее ножки были закреплены в осевом направлении вала вращения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

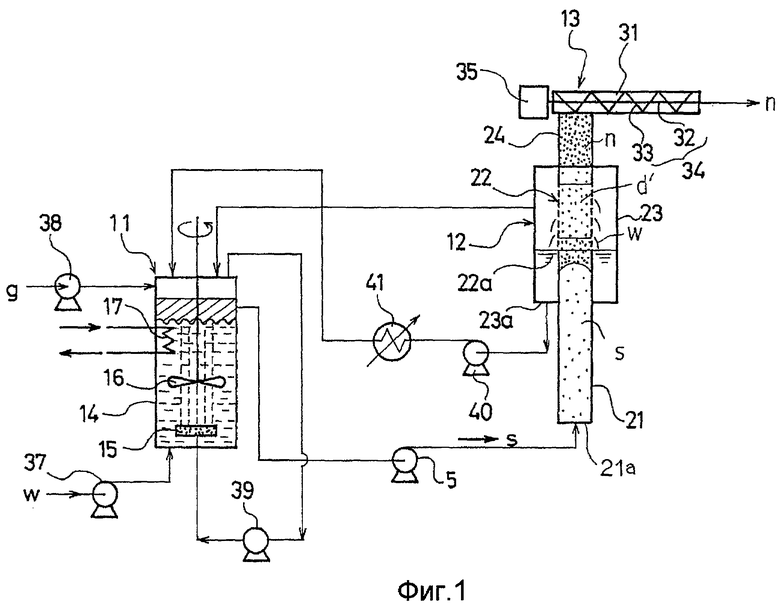

Фиг.1 представляет собой схематический чертёж первого варианта осуществления установки для получения гидрата газа в соответствии с данным изобретением.

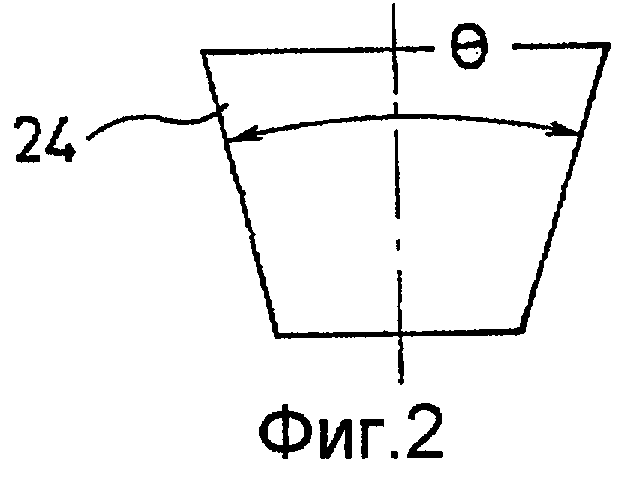

Фиг.2 представляет собой вид поперечного сечения второй колонны инвертированной конической формы.

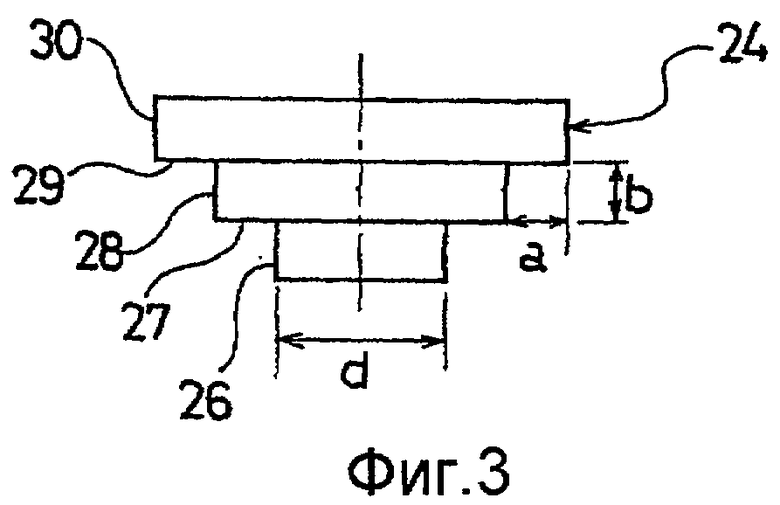

Фиг.3 представляет собой вид поперечного сечения второй колонны ступенчатой формы.

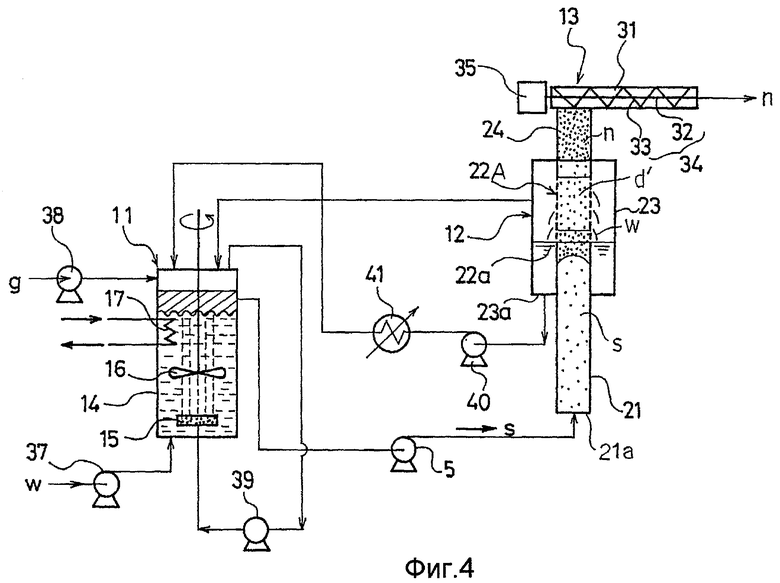

Фиг.4 представляет собой схематический чертёж второго варианта осуществления установки для получения гидрата газа в соответствии с данным изобретением.

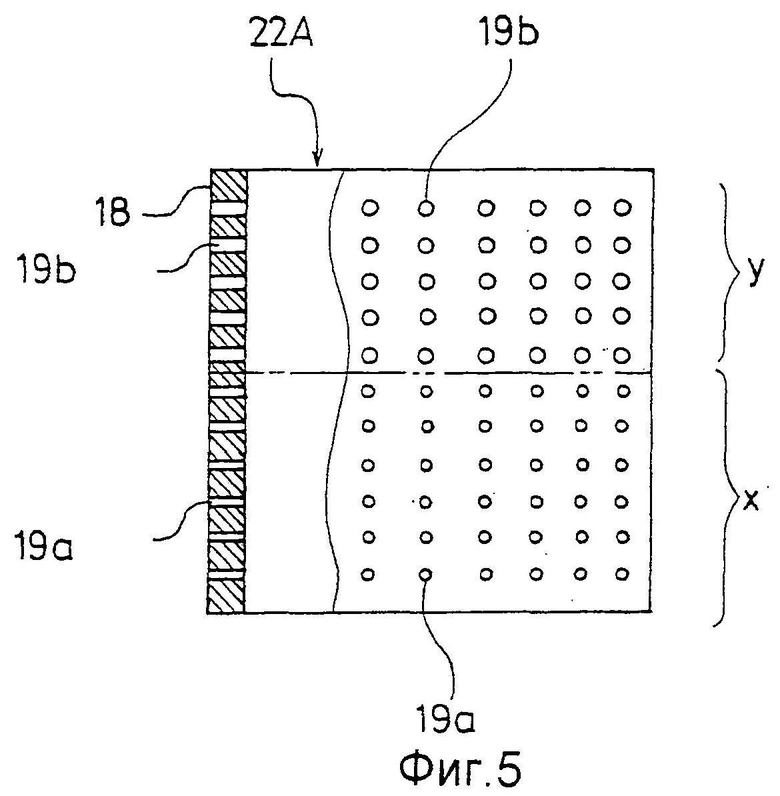

Фиг.5 представляет собой вид сбоку, включающий частичный поперечный разрез обезвоживающей части.

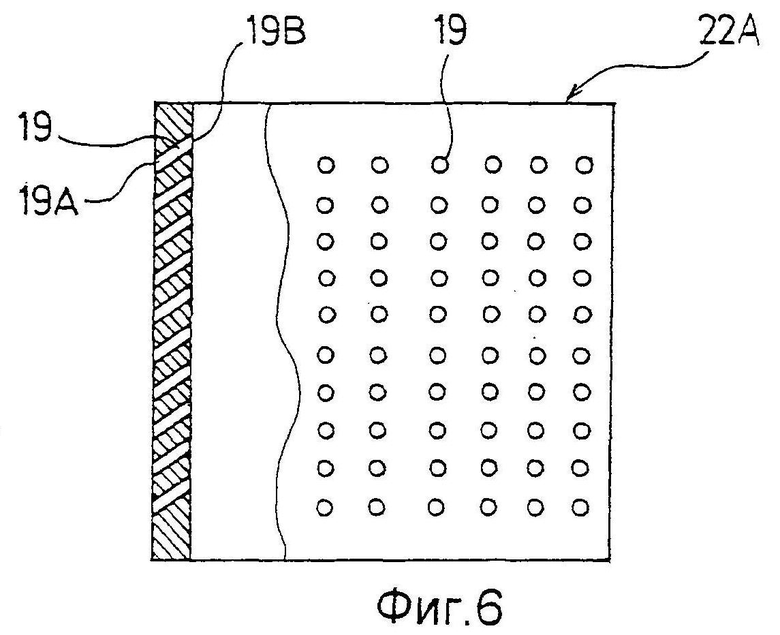

Фиг.6 представляет собой вид сбоку, включающий частичный поперечный разрез другой обезвоживающей части.

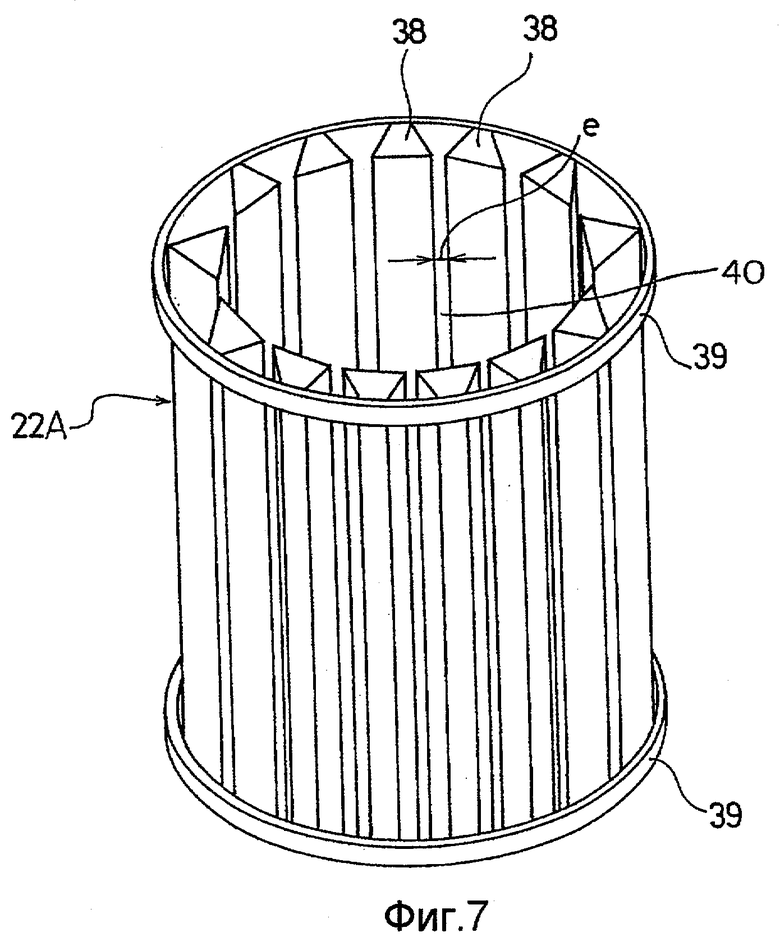

Фиг.7 представляет собой перспективный вид третьей обезвоживающей части.

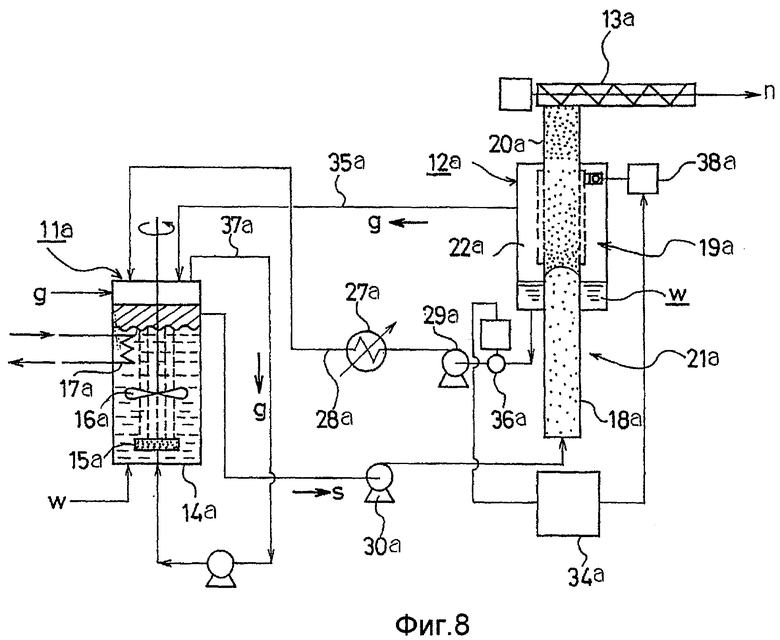

Фиг.8 представляет собой схематический чертёж третьего варианта осуществления установки для получения гидрата газа в соответствии с данным изобретением.

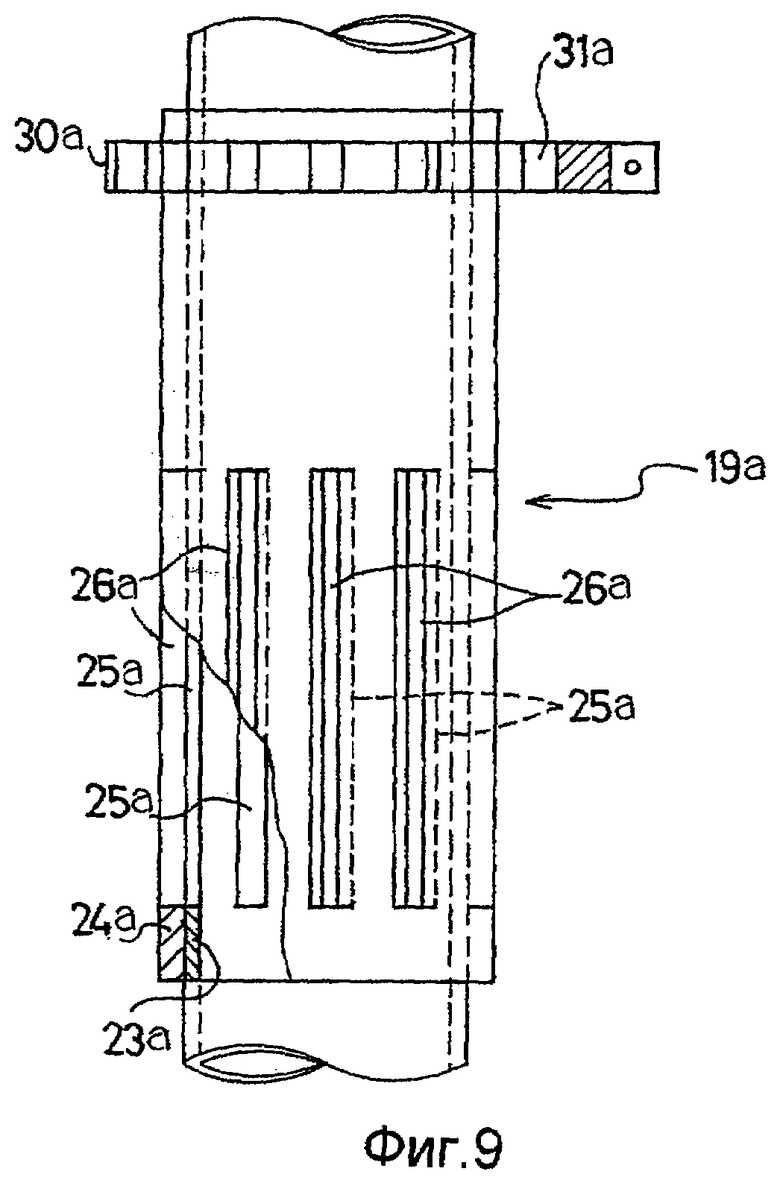

Фиг.9 представляет собой вид сбоку, включающий частичный поперечный разрез обезвоживающей части.

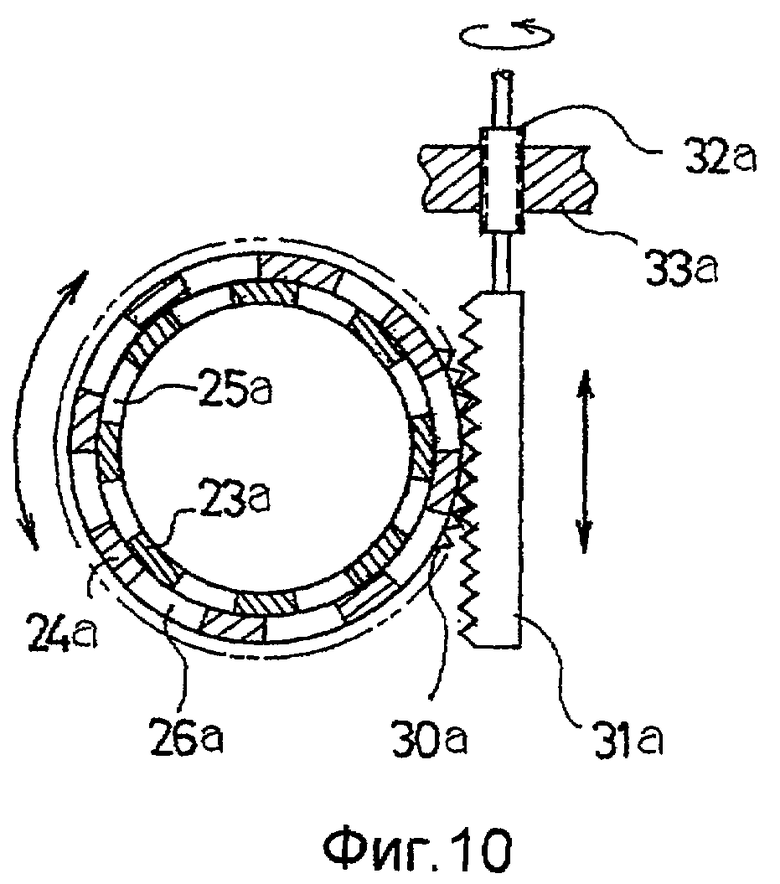

Фиг.10 представляет собой вид поперечного сечения основной части обезвоживающей части.

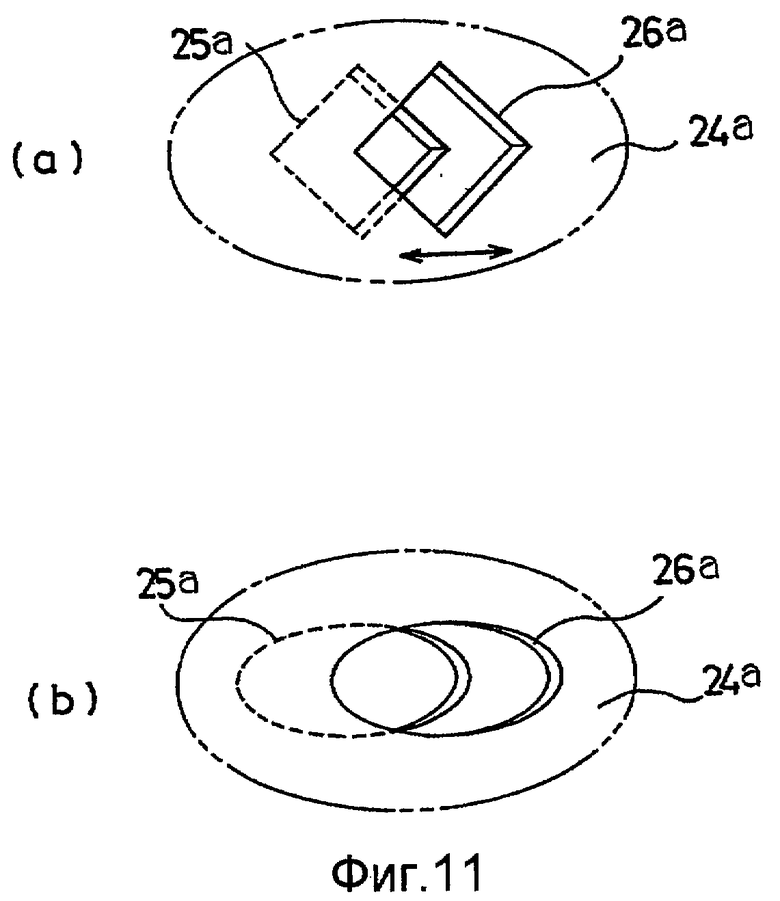

Фиг.11(a) представляет собой вид спереди ромбовидного отверстия, и фиг.11(b) представляет собой вид спереди эллиптического отверстия.

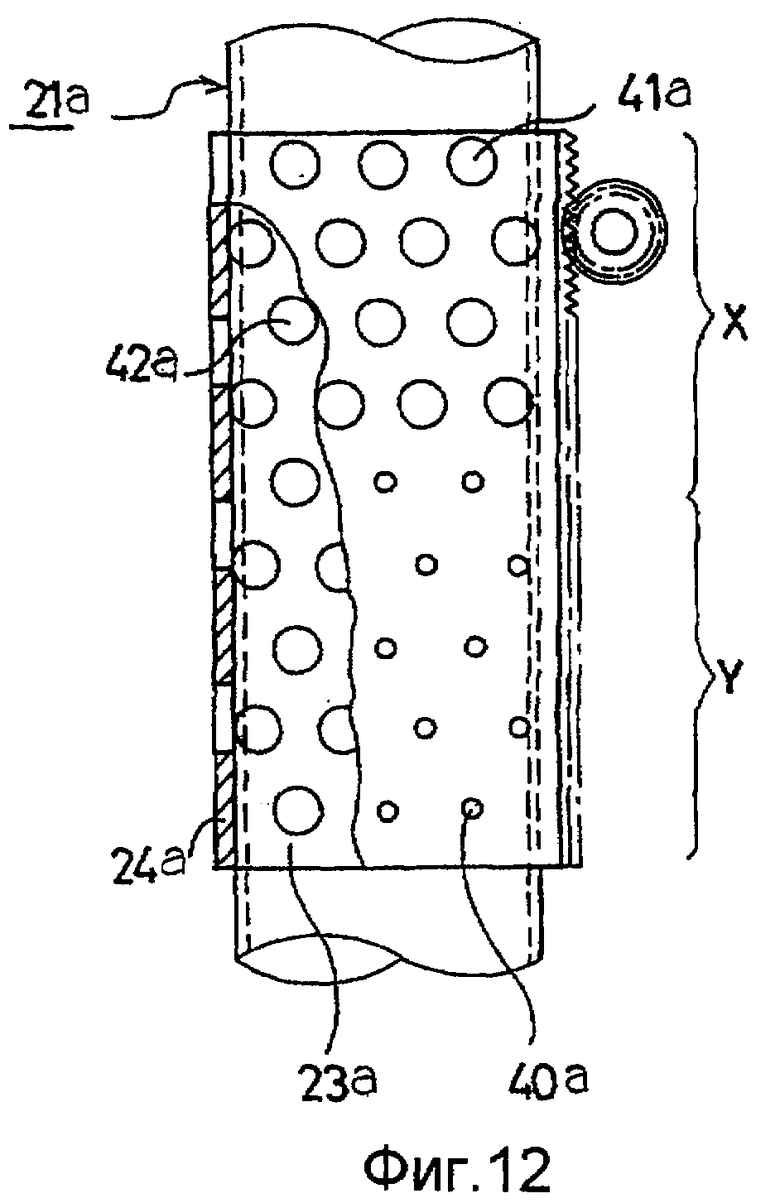

Фиг.12 представляет собой вид сбоку, включающий частичный поперечный разрез другого варианта осуществления обезвоживающей части.

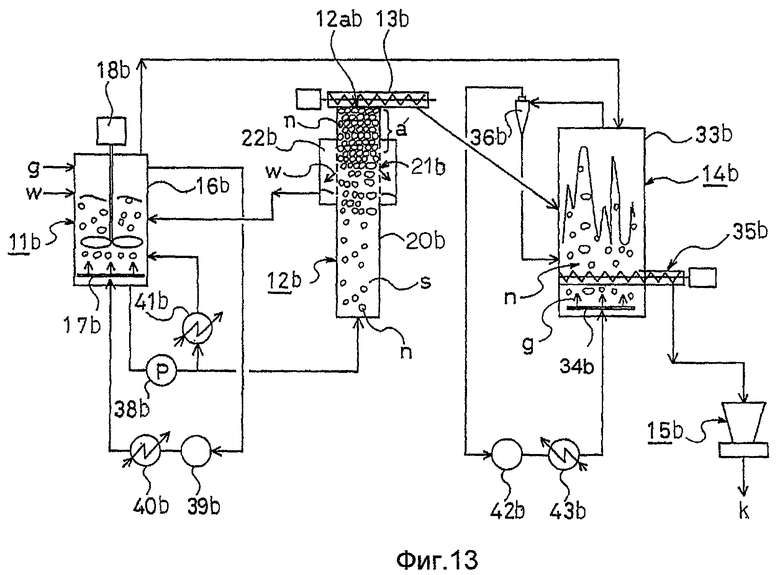

Фиг.13 представляет собой схематический чертёж четвертого варианта осуществления установки для получения гидрата газа в соответствии с данным изобретением.

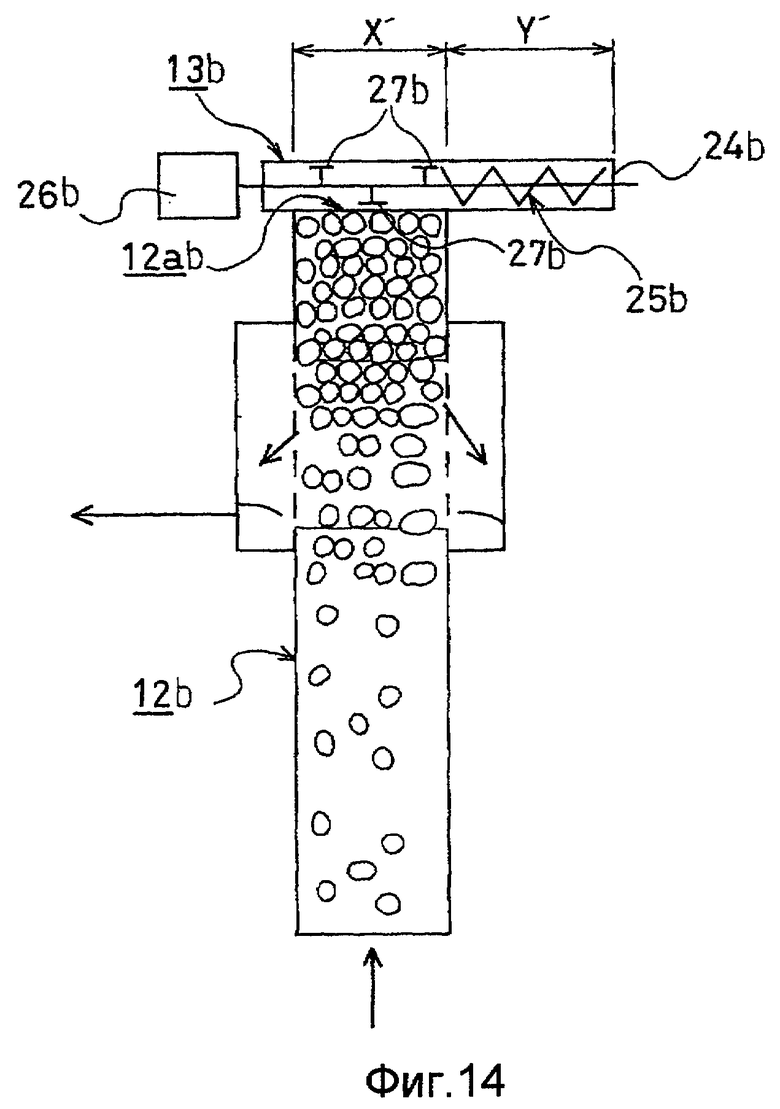

Фиг.14 представляет собой увеличенное изображение колонны для обезвоживания.

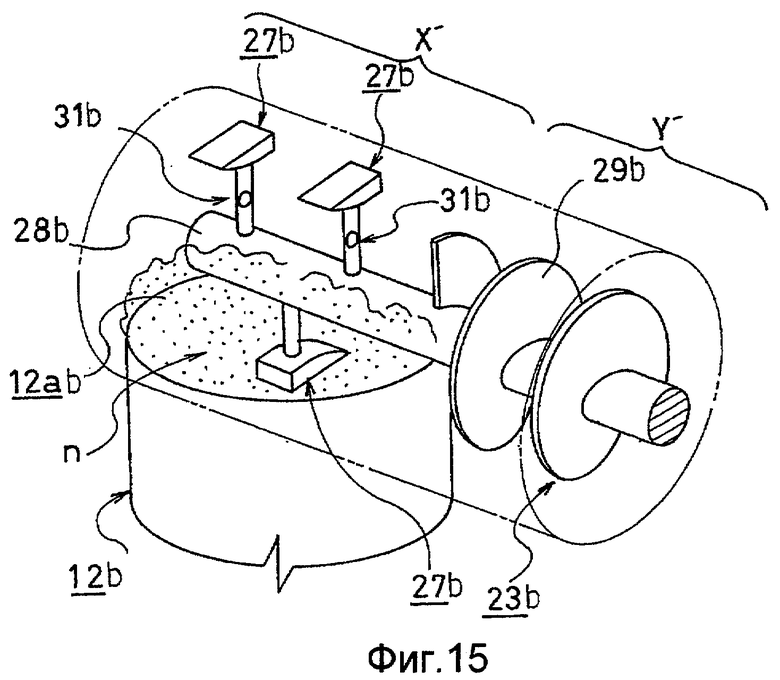

Фиг.15 представляет собой перспективный вид первого вытесняющего устройства.

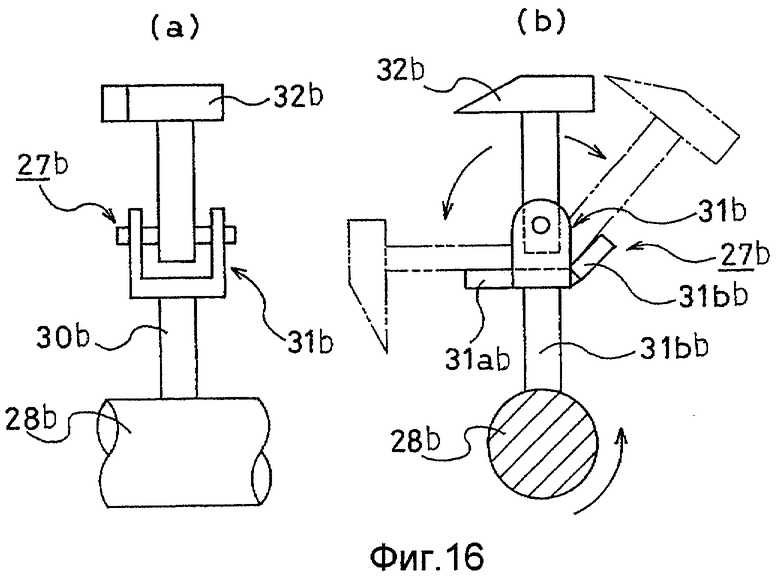

Фиг.16(a) представляет собой вид спереди молотковой дробилки, и фиг.16(b) представляет собой вид сбоку молотковой дробилки.

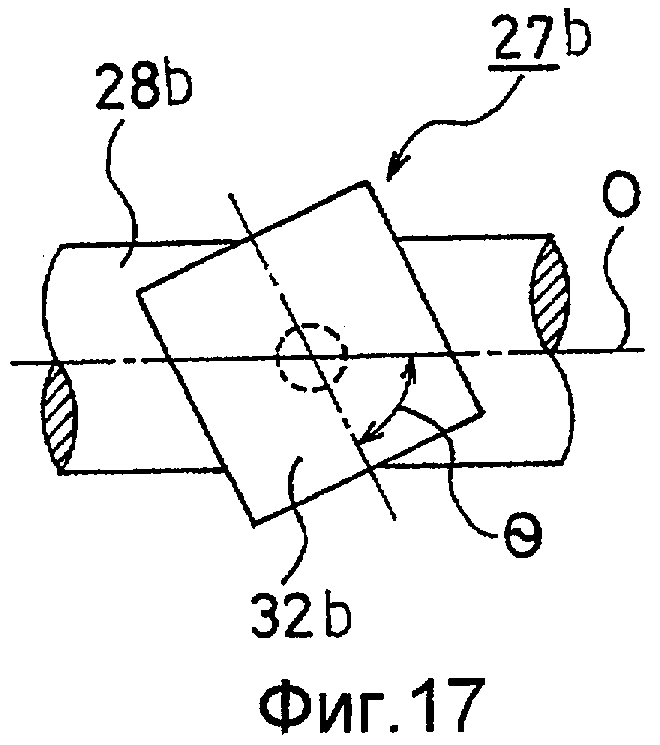

Фиг.17 представляет собой вид в плане молотковой дробилки.

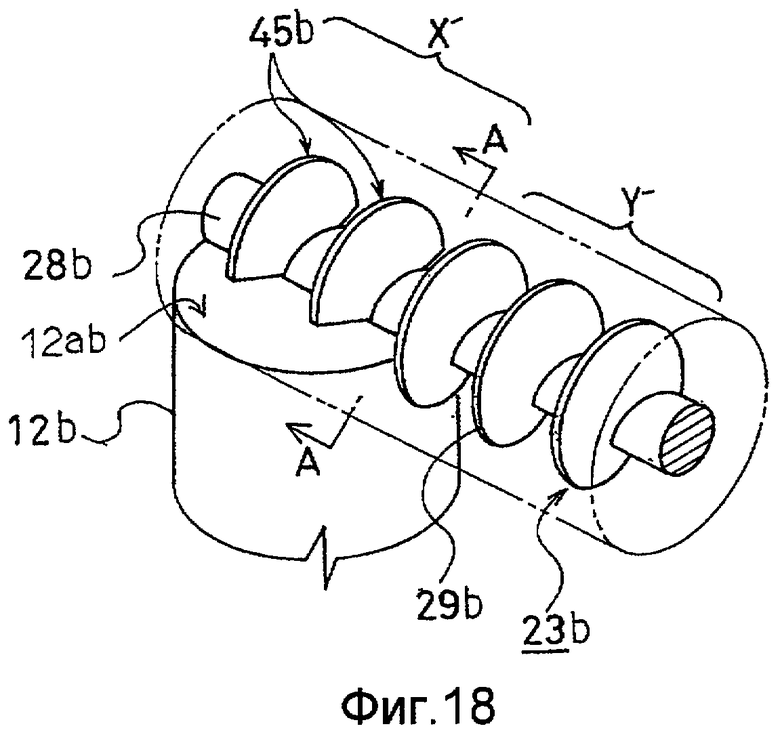

Фиг.18 представляет собой перспективный вид второго вытесняющего устройства.

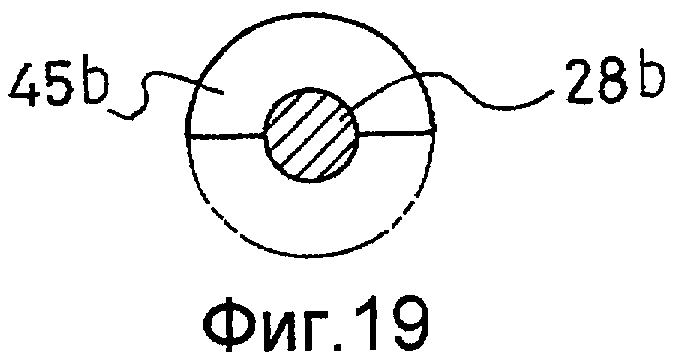

Фиг.19 представляет собой вид поперечного сечения вдоль линии A-A на фиг.18.

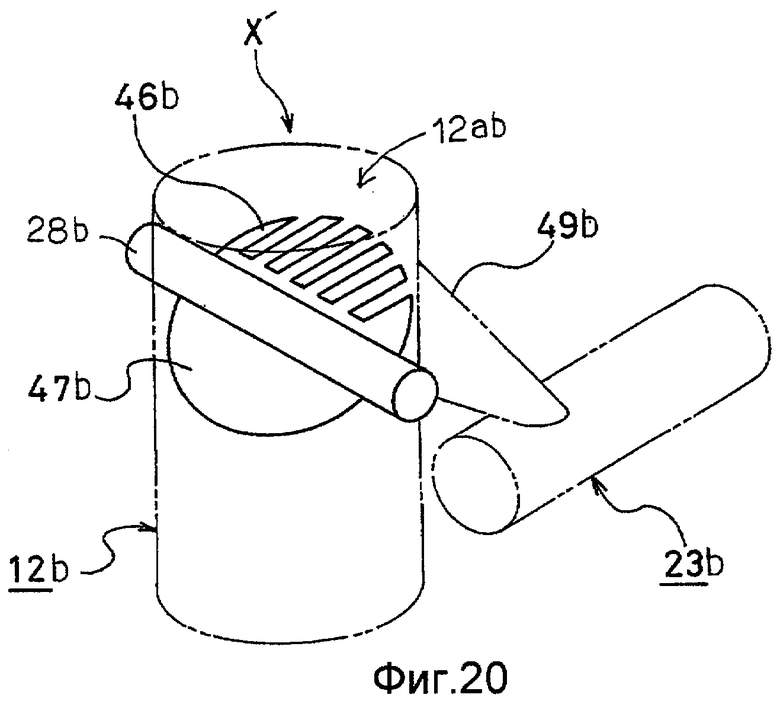

Фиг.20 представляет собой перспективный вид третьего вытесняющего устройства.

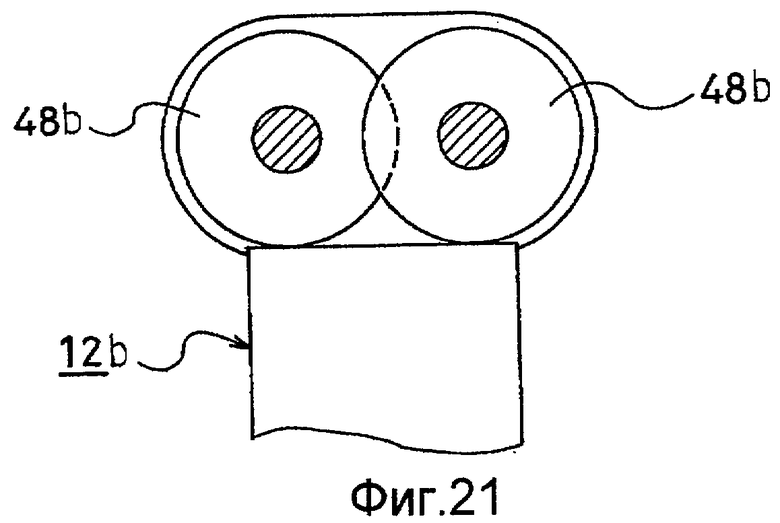

Фиг.21 представляет собой вид поперечного сечения четвертого вытесняющего устройства.

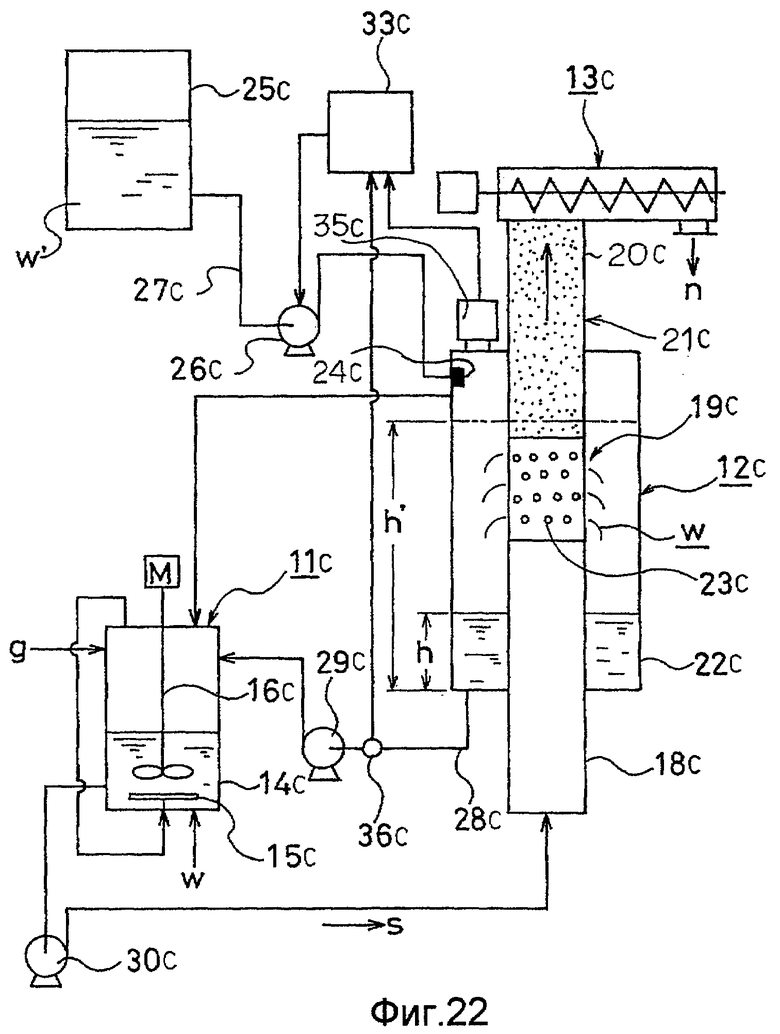

Фиг.22 представляет собой схематический чертёж пятого варианта осуществления установки для получения гидрата газа в соответствии с данным изобретением.

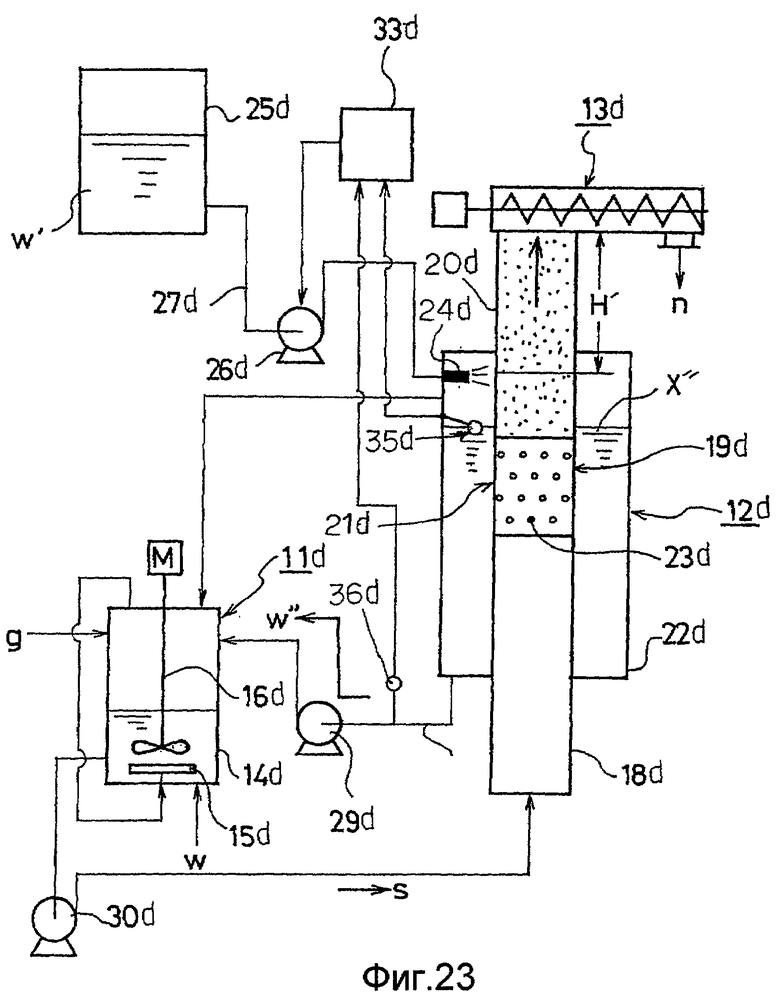

Фиг.23 представляет собой схематический чертёж шестого варианта осуществления установки для получения гидрата газа в соответствии с данным изобретением.

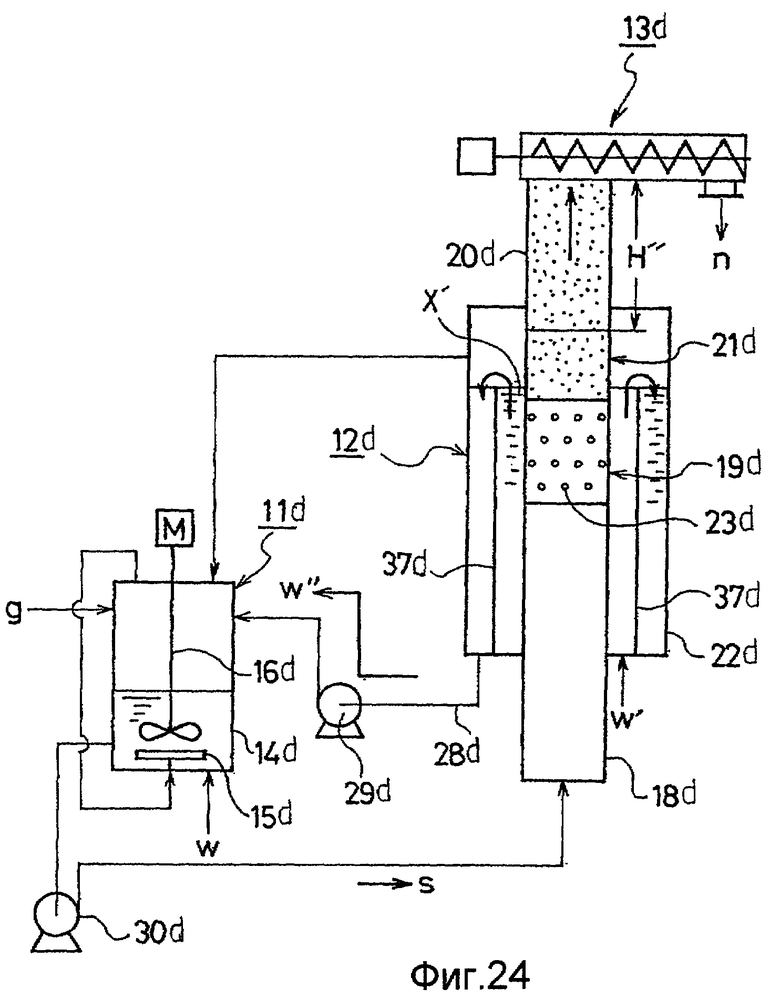

Фиг.24 представляет собой схематический чертёж седьмого варианта осуществления установки для получения гидрата газа в соответствии с данным изобретением.

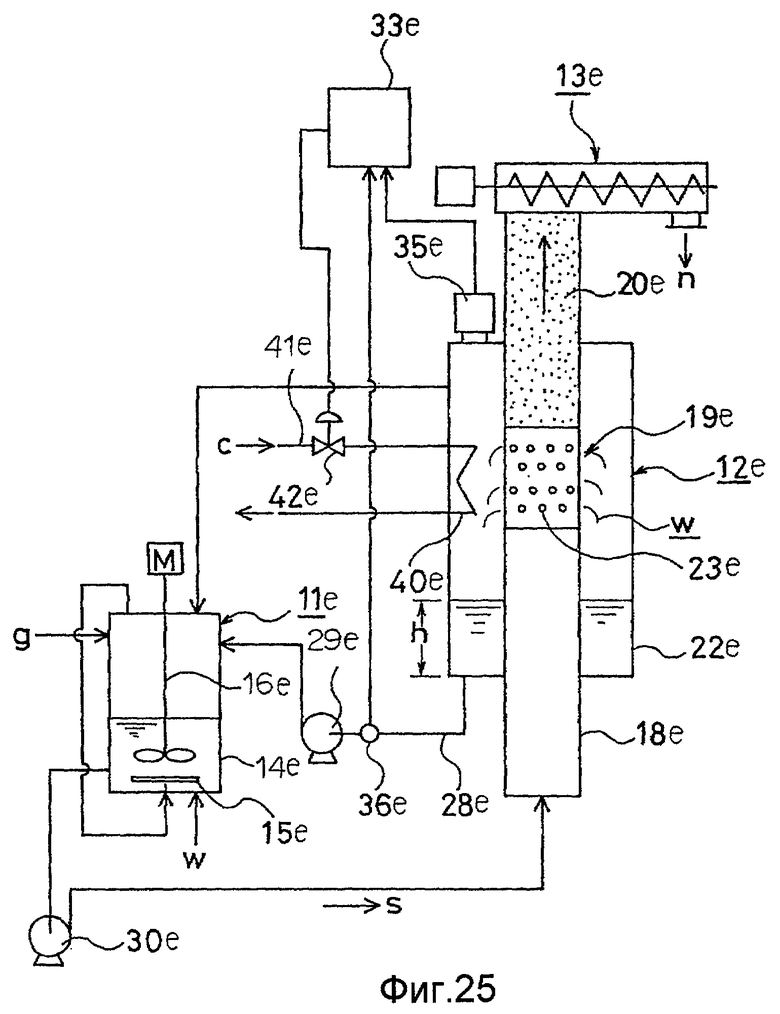

Фиг.25 представляет собой схематический чертёж восьмого варианта осуществления установки для получения гидрата газа в соответствии с данным изобретением.

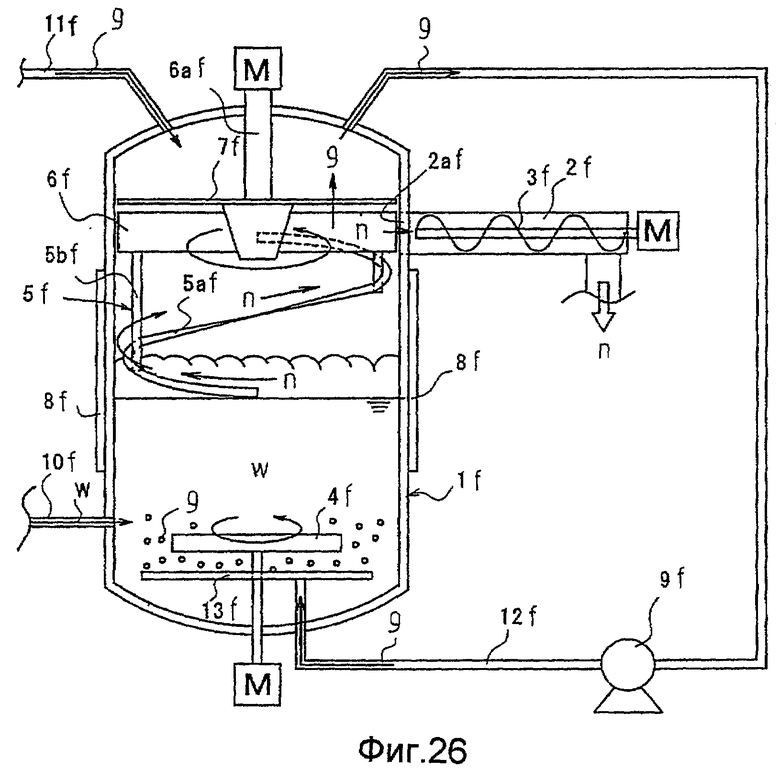

Фиг.26 представляет собой схематический чертёж девятого варианта осуществления установки для получения гидрата газа в соответствии с данным изобретением.

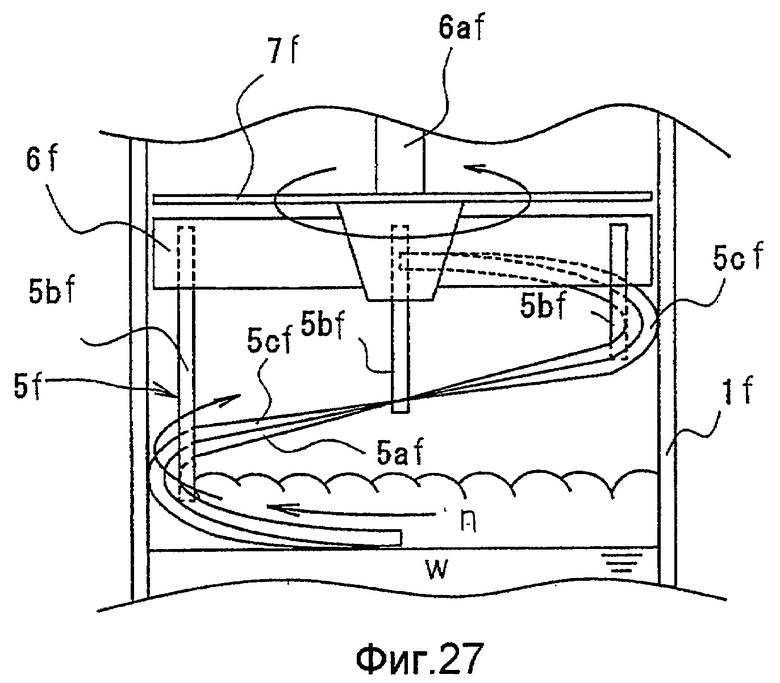

Фиг.27 представляет собой пояснительный чертеж для иллюстрации устройства перемещения в направлении вверх в соответствии с данным изобретением.

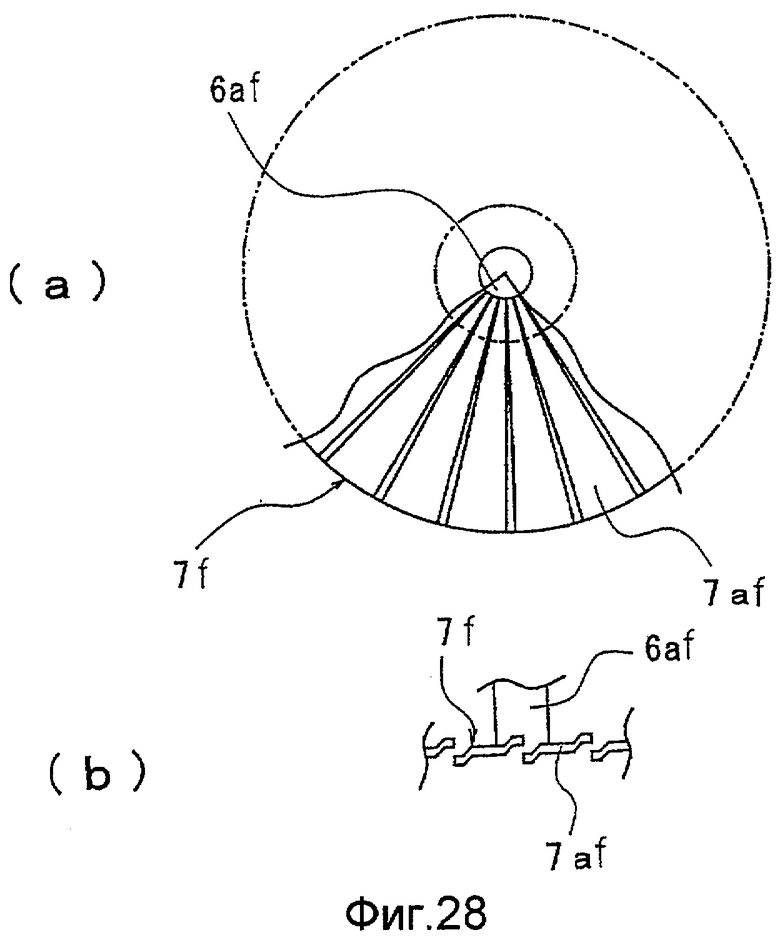

Фиг.28 представляет собой пояснительный чертеж, показывающий пример регулятора в соответствии с данным изобретением.

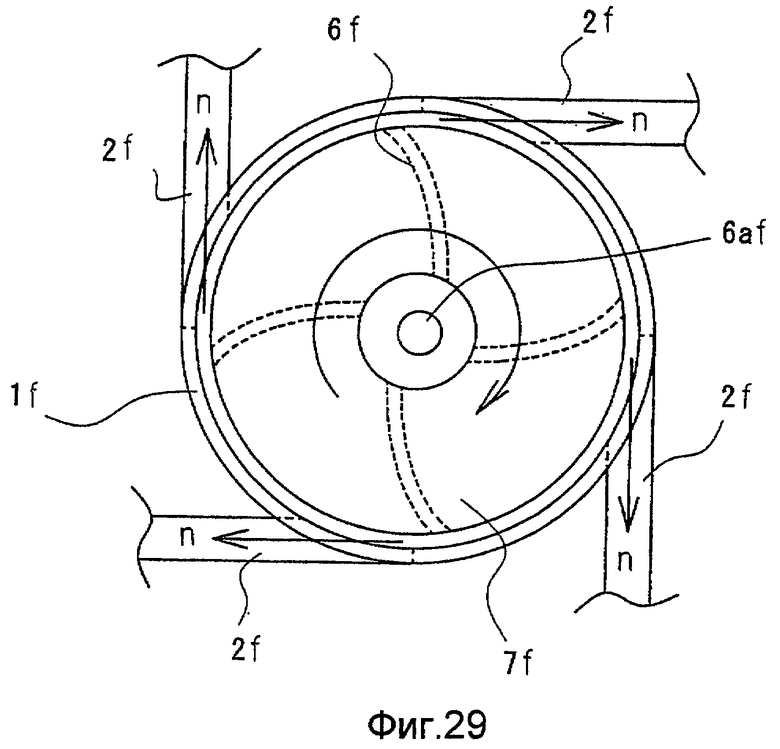

Фиг.29 представляет собой пояснительный чертеж, показывающий пример, в котором выпускной канал в соответствии с данным изобретением расположен в плоскости.

Фиг.30 представляет собой схематический чертёж десятого варианта осуществления установки для получения гидрата газа в соответствии с данным изобретением.

Фиг.31 представляет собой вид поперечного сечения вдоль линии A-A на фиг.30.

Фиг.32 представляет собой вид в плане, иллюстрирующий второй пример внутреннего резервуара.

Фиг.33 представляет собой увеличенный вид участка В на фиг.32.

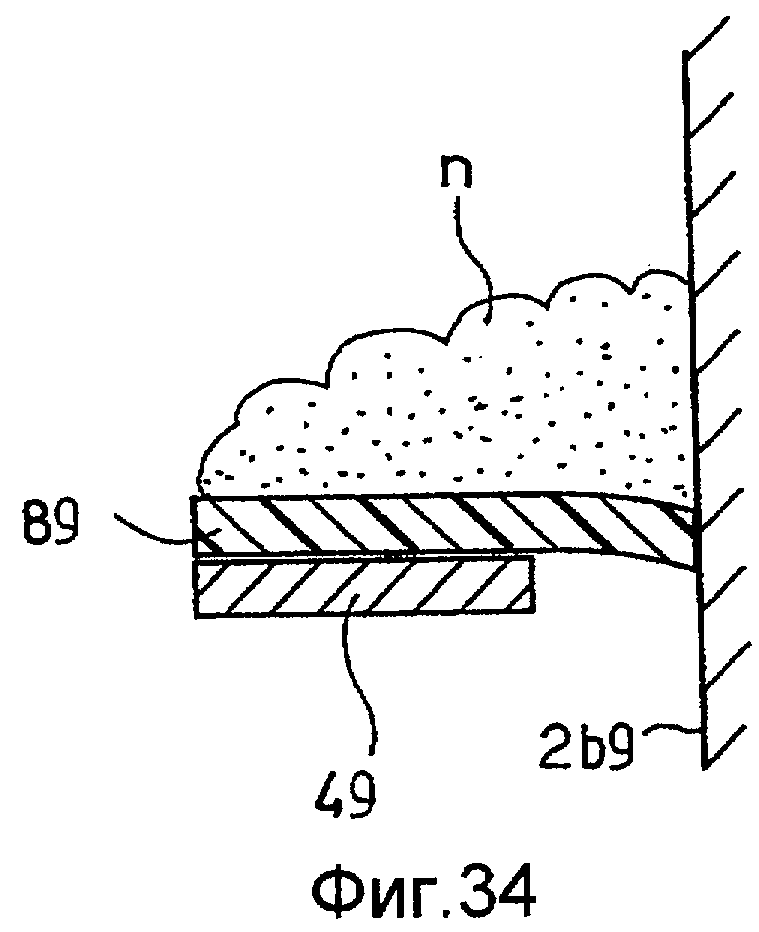

Фиг.34 представляет собой вид поперечного сечения лопатки, размещенной на скребковой лопасти.

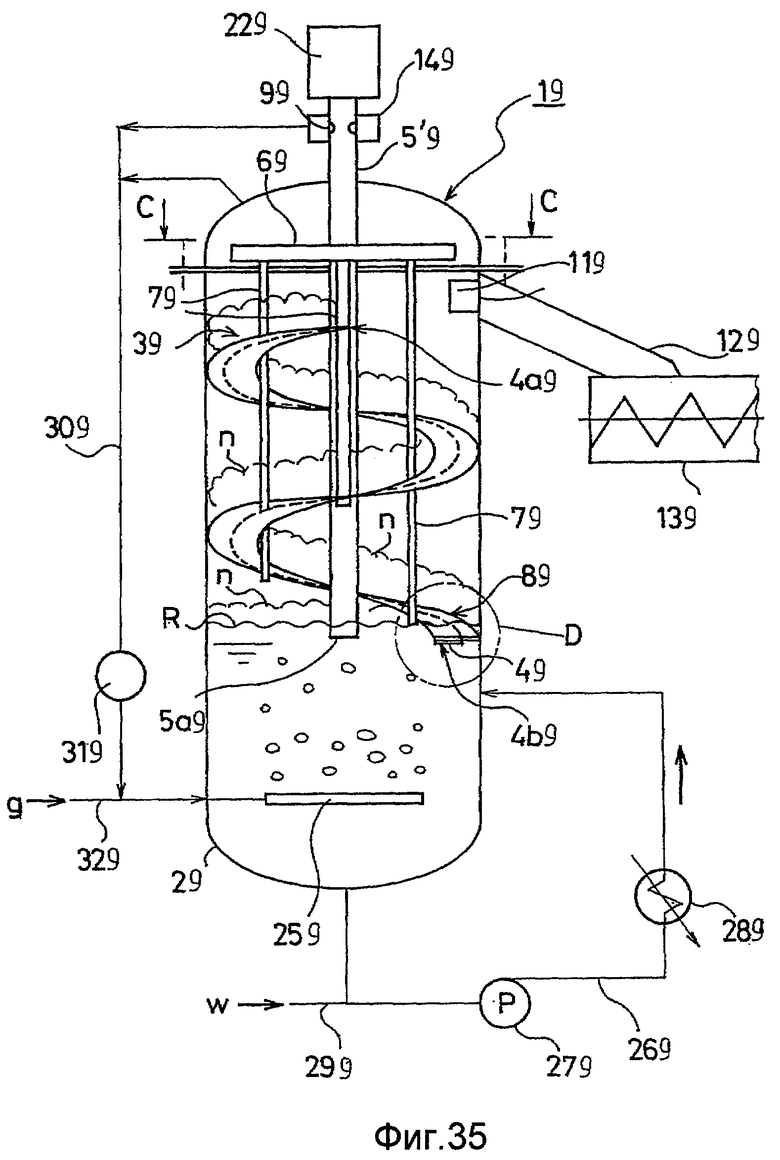

Фиг.35 представляет собой схематический чертёж одиннадцатого варианта осуществления установки для получения гидрата газа в соответствии с данным изобретением.

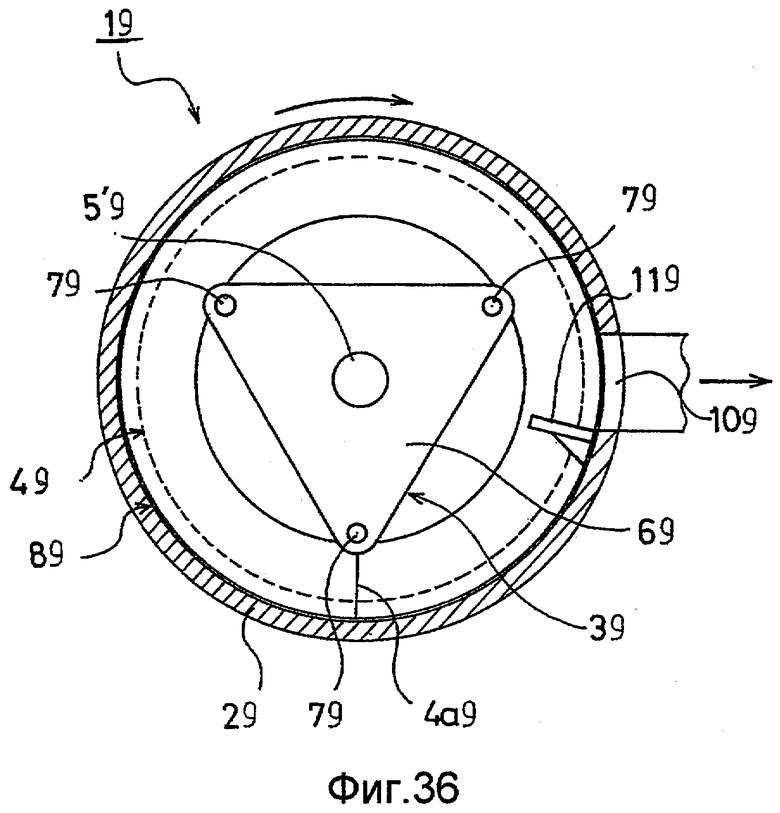

Фиг.36 представляет собой вид поперечного сечения вдоль линии C-C на фиг.35.

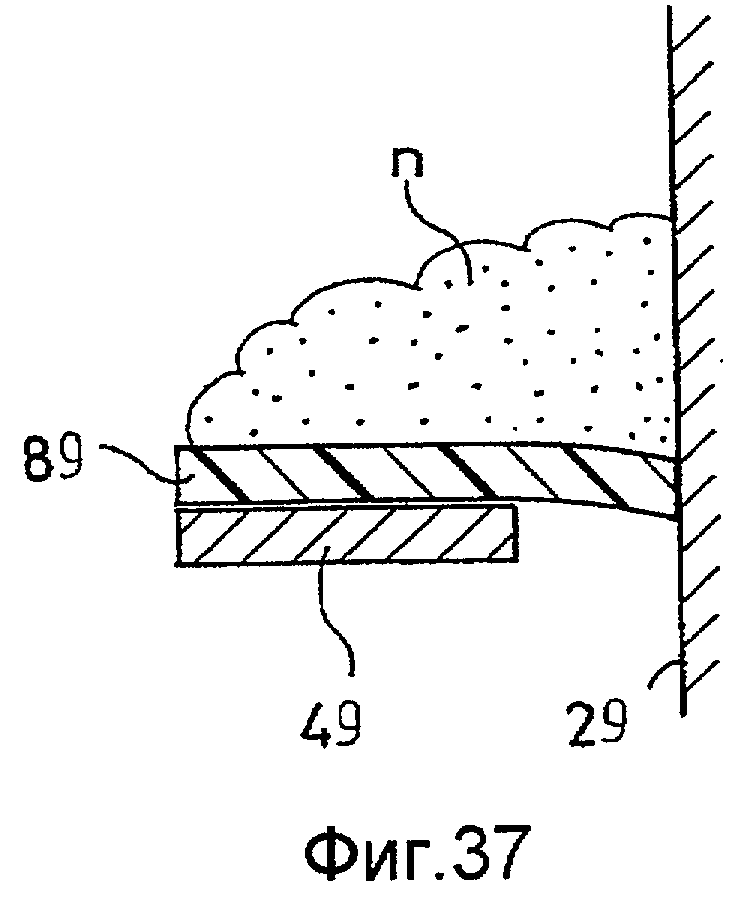

Фиг.37 представляет собой увеличенный вид поперечного сечения участка D на фиг.35.

Фиг.38 представляет собой схематический чертёж двенадцатого варианта осуществления установки для получения гидрата газа в соответствии с данным изобретением.

Фиг.39 представляет собой вид поперечного сечения вдоль линии E-E на фиг.38.

Фиг.40 представляет собой увеличенное изображение участка F на фиг.39.

Фиг.41 представляет собой вид поперечного сечения обезвоживающего узла с гравитационным обезвоживанием в соответствии с данным изобретением.

Фиг.42 представляет собой вид поперечного сечения вдоль линии I-I на фиг.41.

Фиг.43 представляет собой вид поперечного сечения вдоль линии J-J на фиг.41.

Фиг.44 представляет собой вид поперечного сечения для иллюстрации варианта осуществления узла для физического обезвоживания в соответствии с данным изобретением.

Фиг.45 представляет собой блок-схему для иллюстрации варианта осуществления установки для получения гидрата, в которой используется данное изобретение.

Фиг.46 представляет собой вид поперечного сечения для иллюстрации другого варианта осуществления узла для физического обезвоживания в соответствии с данным изобретением.

Фиг.47 представляет собой блок-схему для иллюстрации варианта осуществления узла для обезвоживания гидратацией в псевдоожиженном слое установки для получения гидрата, в которой используется данное изобретение.

ЛУЧШИЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ДАННОГО ИЗОБРЕТЕНИЯ

Ниже в этом документе будут описаны при использовании чертежей варианты осуществления данного изобретения.

1) Первый вариант осуществления

В этом изобретении будет представлено описание случая, в котором площадь поперечного сечения второй колонны увеличивается постоянным или скачкообразным образом в направлении вверх от дна. Тем не менее, такой же эффект достигается, даже когда площади поперечного сечения обезвоживающей части и второй колонны увеличиваются непрерывным или прерывистым образом в верхнем направлении от дна. Кроме того, такой же эффект достигается, даже когда площадь поперечного сечения обезвоживающей части увеличивается непрерывным или прерывистым образом в верхнем направлении от дна.

На фиг.1 позиция 11 обозначает генератор гидрата природного газа (на который в последующем дается ссылка как на генератор гидрата газа); позиция 12 обозначает колонну гравитационного обезвоживания, которая обезвоживает суспензию гидрата природного газа (на которую в последующем дается ссылка как на гидрат газа), образованную в генераторе 11 гидрата газа; и позиция 13 обозначает устройство перемещения гидрата газа, которое перемещает в боковом направлении на последующую стадию (не показано) гидрат газа, почти полностью обезвоженный в колонне 12 гравитационного обезвоживания. Генератор 11 гидрата газа включает: резервуар 14 повышенного давления; сопло 15 для подачи газа, которое выпускает природный газ в виде тонких пузырьков; мешалку 16, которая перемешивает обрабатываемые объекты, а именно природный газ g, воду w, кроме того, гидрат газа и т.п., в резервуар 14 повышенного давления; и теплообменную часть 17, удаляющую теплоту реакции.

Колонна 12 гравитационного обезвоживания образована из: цилиндрической первой колонны 21; цилиндрической обезвоживающей части 22, расположенной на верхней стороне первой колонны 21 и имеющей множество тонких отверстий; часть 23 для приема воды в виде рубашки, расположенную с внешней стороны обезвоживающей части 22; и цилиндрическую вторую колонну 24, расположенную на верхней стороне обезвоживающей части 22. Донная часть 23a части 23 для приема воды расположена ниже нижнего края 22a обезвоживающей части 22 и предназначена для выпуска воды (непрореагировавшей воды), которая удаляется обезвоживающей частью 22. Обезвоживающая часть 22 необходима лишь для отделения гидрата газа и воды (непрореагировавшей воды) одного от другой, и обезвоживающая часть 22 не ограничивается особым образом. Однако в качестве обезвоживающей части 22 предпочтительно используется металлическая сетка или цилиндр с отверстиями. Диаметр отверстий металлической сетки или цилиндра предпочтительно находится в интервале от 0,1 мм до 5,0 мм. Когда. диаметр отверстий металлической сетки меньше 0,1 мм, высока вероятность их засорения. В то же время, когда диаметр отверстий металлической сетки или цилиндра с отверстиями больше 5 мм, гидрат газа может проходить через отверстия металлической сетки, и, соответственно, снижается производительность.

В этом изобретении вторая колонна 24, размещенная на верхней стороне обезвоживающей части 22, имеет форму перевернутого конуса. Другими словами, площадь поперечного сечения второй колонны 2 4 увеличивается непрерывным образом в верхнем направлении от дна, и тем самым сопротивление перемещению гидрата газа после обезвоживания имеет тенденцию к уменьшению. В этом отношении угол раскрыва θ второй колонны 24 предпочтительно находится в интервале от 1° до 30°, в частности от 2° до 20° (см. фиг.2). Когда угол раскрытия θ меньше 1°, имеет место сопротивление перемещению гидрата газа, вызывающее следующие проблемы. А именно давление выталкивания насоса 5 для подачи суспензии, который перемещает суспензию гидрата газа к обезвоживающему узлу 12, увеличивается; обезвоживающий узел 12 засоряется слоем частиц гидрата газа; или уровень жидкости повышается, что приводит к недостаточному обезвоживанию. В противоположность этому, когда угол раскрытия θ более 30°, выталкивающее усилие, действующее на слой частиц гидрата газа, уменьшается, что затрудняет перемещение слоя частиц гидрата газа.

То же самое имеет место в случае, когда вторая колонна 24 имеет ступенчатую форму (форму лестницы), как показано на фиг.3, вместо формы перевернутого конуса. Другими словами, площадь поперечного сечения второй колонны 24 устанавливается таким образом, что увеличивается периодическим образом в верхнем направлении от дна, и а=(1/5 до 1/100)×d и b/а=(2 до 120) устанавливаются таким образом, чтобы удовлетворять этому, при этом а представляет собой ширину ступенчатой части, b представляет собой высоту ступенчатой части и d представляет собой диаметр самой нижней части колонны.

Более конкретно, вторая колонна 24 образована из: первого цилиндрического элемента 26, диаметр которого такой же, что и диаметр первой колонны 21; первой кольцевой части 27, закрепленной на верхнем конце первого цилиндрического элемента 26; второго цилиндрического элемента 28, установленного вертикально на внешней периферийной поверхности первой кольцевой части 27; второй кольцевой части 29, закрепленной на верхнем конце второго цилиндрического элемента 28; и третьего цилиндрического элемента 30, установленного вертикально на внешней периферийной поверхности второй кольцевой части 29. Устройство 13 перемещения гидрата газа образовано из: поперечного цилиндрического корпуса 31; и шнекового перемещающего элемента 34, который имеет спиральную выступающую часть 33 на боковой поверхности осевого элемента 32. Осевой элемент 32 устройства 13 перемещения гидрата газа вращается двигателем 35. На чертеже обозначение 37 обозначает исходную воду, подаваемую насосом; обозначение 38 обозначает исходный газ (природный газ), подаваемый насосом; обозначение 39 обозначает газодувку для циркуляции газа; обозначение 40 обозначает насос для циркуляции воды; и обозначение 41 обозначает узел для охлаждения циркулирующей воды.

Далее будет описано функционирование установки для получения гидрата газа. Исходная вода (вода) w, поданная в резервуар 14 повышенного давления насосом 37 для подачи исходной воды, охлаждается до заданной температуры (например, от 1 °C до 3°C) хладагентом, подаваемым в теплообменную часть 17 для удаления теплоты реакции. Затем при перемешивании исходной воды w в резервуаре 14 повышенного давления мешалкой 16 в нее подают исходный газ (природный газ) g при заданном давлении (например, 5 МПа) посредством насоса 38 для подачи исходного газа. При этом природный газ g выпускается вверх в виде тонких пузырьков из сопла 15 для подачи газа и реагирует с водой w перед достижением поверхности воды. Посредством этого образуется гидрат газа.

Гидрат газа в резервуаре 14 повышенного давления находится в виде суспензии под поверхностью воды (концентрация гидрата газа на этой стадии составляет примерно 20%). В этом состоянии гидрат газа подается в колонну 12 гравитационного обезвоживания насосом 5 для подачи суспензии. Суспензия s гидрата газа, поданная в донную часть 21a первой колонны 21 в колонне 12 гравитационного обезвоживания, поднимается внутри первой колонны 21, и вода w вытекает через металлическую сетку, образующую обезвоживающую часть 22A. В то время как вода w вытекает из обезвоживающей части 22A, гидрат n газа выпускается на верхней стороне колонны. Гидрат n газа также накапливается на участке обезвоживающей части 22A, образуя слой d' гидрата. В таком случае вода (вода, которая сопутствует гидрату газа), проходящая через слой d' гидрата, выталкивает слой d' гидрата вверх. Тем самым возможно непрерывное извлечение обезвоженного слоя d' гидрата из верхней части колонны (второй колонны 24). Концентрация гидрата газа при этом составляет примерно 50%.

Гидрат n газа, который достигает второй колонны 24, перемещается непрерывным образом на следующую стадию (не показана) посредством шнекового перемещающего элемента 34 в устройстве 13 перемещения гидрата газа. Отделенная непрореагировавшая вода в части 23 в виде рубашки для приема воды возвращается в резервуар 14 повышенного давления насосом 40 для циркуляции воды. При этом возвращаемая вода w охлаждается до заданной температуры узлом 41 для охлаждения циркулирующей воды.

2) Второй вариант осуществления

На фиг.4 позиция 11 обозначает генератор гидрата природного газа (на который в последующем дается ссылка как на генератор гидрата газа); позиция 12 обозначает колонну гравитационного обезвоживания, которая обезвоживает суспензию гидрата природного газа (на которую в последующем дается ссылка как на гидрат газа), образованную в генераторе 11 гидрата газа; и позиция 13 обозначает устройство перемещения гидрата газа, которое перемещает в боковом направлении на последующую стадию (не показано) гидрат газа, почти полностью обезвоженный в колонне 12 гравитационного обезвоживания. Генератор 11 гидрата газа включает: резервуар 14 повышенного давления; сопло 15 для подачи газа, которое выпускает природный газ в виде тонких пузырьков; мешалку 16, которая перемешивает обрабатываемые объекты, а именно природный газ g, воду w и, кроме того, гидрат газа и т.п., в резервуаре 14 повышенного давления; и теплообменную часть 17, удаляющую теплоту реакции.

Колонна 12 гравитационного обезвоживания образована из: цилиндрической первой колонны 21; цилиндрической обезвоживающей части 22A, расположенной на верхней стороне первой колонны 21 и имеющей множество тонких отверстий; части 23 для приема воды в виде рубашки, расположенной с внешней стороны обезвоживающей части 22A; и цилиндрической второй колонны 24, расположенной на верхней стороне обезвоживающей части 22A. Донная часть 23a части 23 для приема воды расположена ниже нижнего края 22a обезвоживающей части 22A и предназначена для выпуска воды (непрореагировавшей воды), которая удаляется обезвоживающей частью 22A. Как показано на фиг.5, обезвоживающая часть 22A образована цилиндрическим элементом 18, имеющим гладкую внутреннюю поверхность с отсутствием неровностей, данный цилиндрический элемент 18 снабжен сквозными отверстиями 19 в виде решетки.

В этом случае цилиндрический элемент 18 разделен на две зоны: верхнюю зону и нижнюю зону. В нижней зоне x сформированы сквозные отверстия 19a, имеющие диаметр от 0,1 мм до 5,0 мм, при принятии во внимание диаметра частиц гидрата газа. В верхней зоне у сформированы сквозные отверстия 19b, имеющие диаметр от 0,5 мм до 10,0 мм, который до некоторой степени больше диаметра сквозных отверстий 19a. Тем самым трение при перемещении гидрата газа поддерживается в основном постоянным, хотя содержание воды в гидрате газа постепенно уменьшается вследствие обезвоживания. В этом отношении число зон, в которых сформированы сквозные отверстия 19, не ограничивается двумя зонами, как в вышеуказанном случае, и число зон может составлять более двух. При этом диаметры отверстий сквозных отверстий 19 могут увеличиваться непрерывным образом в верхнем направлении от дна цилиндрического элемента 18 в качестве альтернативного способа изменения диаметров сквозных отверстий 19 в соответствующих зонах. В то же время сквозные отверстия 19 могут быть расположены, например, в виде зигзага, вместо расположения сквозных отверстий 19 в виде решетки. При этом шаг сквозных отверстий 19a в нижней зоне x предпочтительно составляет от примерно 1,0 мм до 10,0 мм, и шаг сквозных отверстий 19b в верхней зоне у предпочтительно составляет от примерно 2,0 мм до 20,0 мм.

Устройство 13 перемещения гидрата газа образовано из: поперечного цилиндрического корпуса 31; и шнекового перемещающего элемента 34, который имеет спиральную выступающую часть 33 на боковой поверхности осевого элемента 32. Осевой элемент 32 устройства 13 перемещения гидрата газа вращается двигателем 35. На чертеже обозначение 37 обозначает исходную воду, подаваемую насосом; обозначение 38 обозначает исходный газ (природный газ), подаваемый насосом; обозначение 39 обозначает газодувку для циркуляции газа; обозначение 40 обозначает насос для циркуляции воды; и обозначение 41 обозначает узел для охлаждения циркулирующей воды.

Далее будет описано функционирование установки для получения гидрата газа. Исходная вода (вода) w, поданная в резервуар 14 повышенного давления насосом 37 для подачи исходной воды, охлаждается до заданной температуры (например, от 1°C до 3°C) хладагентом, подаваемым в теплообменную часть 17 для удаления теплоты реакции. Затем при перемешивании исходной воды w в резервуаре 14 повышенного давления мешалкой 16 в нее подают исходный газ (природный газ) g при заданном давлении (например, 5 МПа) посредством насоса 38 для подачи исходного газа. При этом природный газ g выпускается вверх в виде тонких пузырьков из сопла 15 для подачи газа и реагирует с водой w перед достижением поверхности воды. Посредством этого образуется твердотельный гидрат газа.

Гидрат газа в резервуаре 14 повышенного давления находится в виде суспензии под поверхностью воды (концентрация гидрата газа на этой стадии составляет примерно 20%). В этом состоянии гидрат газа подается в колонну 12 гравитационного обезвоживания насосом 5 для подачи суспензии. Суспензия s гидрата газа, поданная в донную часть 21a первой колонны 21 в колонне 12 гравитационного обезвоживания, поднимается внутри первой колонны 21, и лишь вода w вытекает через сквозные отверстия 19a и 19b цилиндрического элемента 18, образующего обезвоживающую часть 22. В то время как вода w вытекает из обезвоживающей части 22A, гидрат n газа выпускается на верхней стороне колонны. Гидрат n газа также накапливается на участке обезвоживающей части 22A, образуя слой d' гидрата газа. В таком случае вода (вода, которая сопутствует гидрату газа), проходящая через слой d' гидрата газа, выталкивает слой d' гидрата газа вверх. Тем самым возможно непрерывное извлечение обезвоженного слоя d' гидрата газа из верхней части колонны (второй колонны 24). Концентрация гидрата газа при этом составляет примерно 50%.

Гидрат n газа, который достигает второй колонны 24, перемещается непрерывным образом на следующую стадию (не показана) посредством шнекового перемещающего элемента 34 в устройстве 13 перемещения гидрата газа. Непрореагировавшая вода w отделяется в части 23 в виде рубашки для приема удаленной воды и возвращается в резервуар 14 повышенного давления насосом 40 для циркуляции воды. При этом возвращаемая вода w охлаждается до заданной температуры узлом 41 для охлаждения циркулирующей воды.

В представленном выше описании описан случай, когда диаметры сквозных отверстий 19, сформированных в обезвоживающей части 22A, изменяются. Тем не менее такой же эффект может быть достигнут также и в случае, когда сквозные отверстия 19 обезвоживающей части 22A, как показано на фиг.6, наклонены таким образом, что их выпускная сторона 19A расположена ниже впускной стороны 19B. В этом случае предпочтительно, чтобы диаметр сквозных отверстий 10 составлял от примерно 0,1 мм до 10,0 мм и чтобы шаг сквозных отверстий 19 составлял от примерно 2,0 мм до 20,0 мм. Сквозные отверстия 19 могут быть расположены либо в виде зигзага, либо в виде решетки.

С другой стороны, возможно получение такого же эффекта также и в случае, когда обезвоживающая часть 22A сформирована посредством: линейных элементов 38, каждый из которых имеет клинообразное поперечное сечение, расположенных в окружном направлении с заданными интервалами e; и щелей 40, образованных между соседними линейными элементами 38, как показано на фиг.7. В этом случае линейные элементы 38 приварены к кольцеобразным опорам 39 и не отделяются одни от других. При этом обезвоживающая часть 22A может быть образована посредством предоставления многочисленных щелей в цилиндрическом элементе, имеющем гладкую внутреннюю поверхность с отсутствием неровностей. В этом отношении зазор (величина щели) между линейными элементами 38 предпочтительно составляет от 0,1 мм до 5,0 мм. Кроме того, ширина (интервал между щелями) линейного элемента 38 предпочтительно составляет от 1,0 мм до 5,0 мм.

3) Третий вариант осуществления

На фиг.8 обозначение 11a обозначает генератор гидрата газа; обозначение 12a обозначает колонну гравитационного обезвоживания, которая обезвоживает суспензию гидрата n газа, образованную в генераторе 11a гидрата газа; и обозначение 13a обозначает устройство перемещения гидрата газа, которое перемещает в боковом направлении на последующую стадию (не показано) гидрат n газа, почти полностью обезвоженный в обезвоживающем узле 12a. Генератор 11a гидрата газа включает: резервуар 14a повышенного давления; барботер 15a, который выпускает природный газ g, являющийся исходным газом, в виде пузырьков; мешалку 16a, которая перемешивает среду внутри резервуара 14a повышенного давления; и охлаждающий узел 17a. Колонна 12a гравитационного обезвоживания образована из: части 18a для введения, из которой вводится суспензия гидрата газа; обезвоживающей части 19a, которая удаляет воду w в суспензии гидрата газа; продольного цилиндрического основного корпуса 21a, образующего выпускную часть 20a, которая выводит гидрат n газа, обезвоженный в обезвоживающей части 19a; и части 22a для сбора удаленной воды, в которой собирается вода (фильтрат) w, отделенная обезвоживающей частью 19a.

Как очевидно из фиг.9 и 10, обезвоживающая часть 19a имеет двойную структуру внутренней цилиндрической части 23a и внешней цилиндрической части 24a. Внутренняя цилиндрическая часть 24a снабжена продольными длинными щелями (первыми открытыми частями) 25a, сформированными с равными интервалами. В то же время внешняя цилиндрическая часть 24a снабжена продольными длинными щелями (вторыми открытыми частями) 26a, которые соответствуют щелям 25a внутренней цилиндрической части 23a. Ширина щелей 25a внутренней цилиндрической части 23a предпочтительно составляет от, например, 5 мм до 50 мм. В то же время ширина щелей 26a внешней цилиндрической части 24a предпочтительно составляет от, например, 10 мм до 60 мм. Примеры формы открытых частей включают ромб, как показано на фиг.11(a), эллипс, как показано на фиг.11(b), и т.д.

Внешняя цилиндрическая часть 24a снабжена на внешней периферии зубчатым колесом 30a и поворачивается в окружном направлении при использовании внутренней цилиндрической части 23a в качестве оси посредством перемещения зубчатой рейки 31a, сцепленной с данным зубчатым колесом 30a, в прямом и обратном направлениях. Зубчатая рейка 31a принуждается к перемещению в прямом и обратном направлениях поворачиванием рукояткой (не показана) винтового вала 32a, соединенного с зубчатой рейкой 31a, как показано на фиг.10. При этом винтовой вал 32a связан резьбовым соединением с неподвижной частью 33a с внутренней резьбой. Часть 22a для сбора удаленной воды расположена с внешней стороны обезвоживающей части 19a таким образом, что часть 22a для сбора удаленной воды может быть концентрична продольному цилиндрическому основному корпусу 21a.

Кроме того, гидрат газа, образованный в генераторе 11a гидрата газа, подается в колонну 12a гравитационного обезвоживания в виде модифицированной суспензии. Непрореагировавшую воду (фильтрат) w, отфильтрованную обезвоживающей частью 19a, возвращают в генератор 11a гидрата газа по возвратной линии 28a, на которой установлены насос 29a и охлаждающий узел 27a. Исходный газ g в части 22a для сбора удаленной воды возвращается в генератор 11a гидрата газа по возвратной линии 35a. Исходный газ g в генераторе 11a гидрата газа возвращается в барботер 15a по циркуляционной линии 37a. Кроме того, непосредственно перед насосом 29a на возвратной линии 28a установлен расходомер 36a, который измеряет количество возвращаемой непрореагировавшей воды (фильтрата) w. Измеряемое количество этой возвращаемой непрореагировавшей воды (фильтрата) w вводится в блок управления 34a. Если количество воды уменьшается ниже базовой величины, то двигатель 38a приводится в действие в соответствии со степенью такого уменьшения. Посредством этого внешняя цилиндрическая часть 24a поворачивается, увеличивая тем самым ширину щелей 25a, образованных на внутренней цилиндрической части 23a.

Далее будет описан способ получения гидрата газа. Как показано на фиг.8, гидрат n газа, образованный в генераторе 11a гидрата газа, находится в виде суспензии, имеющей концентрацию гидрата газа примерно 20%. Эта суспензия s гидрата газа подается в часть 18a для введения насосом 30a для подачи суспензии, данная часть 18a для введения является нижней частью колонны 12a гравитационного обезвоживания. Затем суспензия s гидрата газа обезвоживается обезвоживающей частью 19a обезвоживающего узла 12a. Гидрат n газа, который после этого имеет содержание воды примерно 50%, перемещается через выпускную часть 20a на последующую стадию выпускным узлом 13a для гидрата газа.

Вода (фильтрат) w, удаленная обезвоживающей частью 19a обезвоживающего узла 12a, возвращается в генератор 11a гидрата газа по возвратной линии 28a. Если количество непрореагировавшей воды (фильтрата) w, возвращаемой по возвратной линии 28a, уменьшается ниже заданной величины, то блок управления 34a определяет, что обезвоживающая часть 19a засорена. В соответствии со степенью засорения приводится в действие двигатель 38a. Посредством этого внешняя цилиндрическая часть 24a поворачивается, увеличивая ширину щелей 25a, образованных на внутренней цилиндрической части 23a.

Реализованная обезвоживающая часть по данному изобретению и ее периферия показаны на фиг.12. В этом примере внешняя цилиндрическая часть 24a установлена с возможностью перемещения вверх и вниз вдоль внутренней цилиндрической части 23a. Для перемещения внешней цилиндрической части 24a использован способ с зубчатой рейкой и зубчатым колесом. В этом случае внешняя цилиндрическая часть 24a имеет: зону Y с отверстиями малого диаметра, в которой отверстия 40a имеют малый диаметр; и зону X с отверстиями большого диаметра, в которой отверстия 41a имеют диаметр больше, чем у отверстий 40a. При этом внутренняя цилиндрическая часть 23a имеет отверстия 42a, которые соответствуют отверстиям 40a малого диаметра и отверстиям 41a большого диаметра, образованным во внешней цилиндрической части 24a; однако диаметр любого из отверстия 42a в основном один и тот же.

4) Четвертый вариант осуществления

На фиг.13 обозначение 11b обозначает первый генератор; обозначение 12b обозначает колонну гравитационного обезвоживания; обозначение 13b обозначает вытесняющее устройство; обозначение 14b обозначает второй генератор; и обозначение 15b обозначает гранулирующий узел. Первый генератор 11b включает: резервуар 16b повышенного давления; сопло 17b для подачи газа; и мешалку 18b. Колонна 12b гравитационного обезвоживания образована из: цилиндрического корпуса 20b колонны; цилиндрической обезвоживающей части 21b, расположенной на промежуточной части корпуса 20b колонны; и части 22b для приема воды в виде рубашки, расположенной с внешней стороны обезвоживающей части 21b. Обезвоживающая часть 21b предназначена для отделения гидрата газа и воды одного от другой. Используемая обезвоживающая часть 21b представляет собой металлическую сетку, сформированную в виде цилиндра, цилиндр с отверстиями или т.п.

Вытесняющее устройство 13b закреплено в основном горизонтально на верхнем конце колонны 12b гравитационного обезвоживания. Как показано на фиг.14, вытесняющее устройство 13b образовано из: поперечного цилиндрического корпуса 24b; и вытесняющего средства 25b, размещенного в цилиндрическом корпусе 24b. Вытесняющее средство 25b вращается двигателем 26b. Вытесняющее средство 25b образовано из: секции дробления X', которая соответствует выпускному отверстию 12ab на верхнем конце колонны для обезвоживания; и секции перемещения Y', которая расположена за секцией дробления X'. Как показано на фиг.15, секция дробления X' образована расположением молотковых дробилок 27b по спирали, то есть распределением молотковых дробилок 27b в окружном направлении и осевом направлении вала вращения 28b. Секция перемещения Y' образована закреплением спиральной лопасти 29b вокруг вала вращения 28b. Соответственно, эта секция перемещения Y' является так называемым шнековым конвейером 23b.

Как показано на фиг.16(a) и фиг.16(b), каждая из молотковых дробилок 27b образована из: поддерживающего стержня 30b, установленного вертикально в радиальном направлении вала вращения 28b, и ударника 32b, закрепленного посредством соединительного элемента 31b на поддерживающем стержне 30b с возможностью поворачивания. Ударник 32b обладает возможностью поворачивания вперед и назад вокруг соединительного элемента 31b. Чтобы ограничить поворачивания ударника 32b, предусмотрены стопоры 31ab, 31bb с передней и с задней сторон соединительного элемента 31b. Кроме того, как показано на фиг.17, ударник 32b молотковой дробилки 27b расположен с наклоном по отношению к центральной оси О вала вращения 28b под заданным углом θ в направлении удаления. Ударник 32b имеет два назначения, заключающиеся в дроблении гидрата газа и передаче гидрата газа в боковом направлении. Как показано на фиг.13, второй генератор 14b включает: резервуар 33b повышенного давления; сопло 34b для подачи газа; узел 35b для удаления в постоянном количестве; и циклон 36b.

Далее будет описано функционирование установки для получения гидрата газа. Как показано на фиг.13, исходный газ (например, природный газ) g и вода w, поданные в резервуар 16b повышенного давления, подвергаются реакции гидратации внутри резервуара 16b повышенного давления, чтобы тем самым образовать гидрат газа. Этот гидрат газа вместе с водой w подается в колонну 12b гравитационного обезвоживания насосом 38b для подачи суспензии. Суспензия s гидрата газа, поданная в колонну 12b гравитационного обезвоживания, поднимается внутри корпуса 20b колонны. Когда суспензия s гидрата газа достигает обезвоживающей части 21b, вода (маточная жидкость суспензии) w вытекает из обезвоживающей части 21b, и гидрат n газа накапливается в виде слоя. Этот слой a' гидрата газа выталкивается вверх, когда вода (маточная жидкость суспензии) w, которая сопровождает гидрат n газа, проходит через слой a' гидрата газа. Слой a' гидрата газа достигает выпускного отверстия 12ab на верхнем конце колонны 12b для обезвоживания.

Гидрат n газа, который достиг выпускного отверстия 12ab на верхнем конце колонны 12b для обезвоживания, как показано на фиг.15, подается к шнековому конвейеру 23b при тонком измельчении молотковой дробилкой 27b. При этом ударник 32b молотковой дробилки 27b ни в коей мере не препятствует подъему слоев гидрата газа, поскольку ударник 32b предназначен для поворачивания в переднем и в заднем направлениях посредством соединительного элемента 31b (см. фиг.16(a) и фиг.16(b)). Шнековый конвейер 23b перемещает гидрат n газа во второй генератор 14b. Порошковый гидрат n газа, введенный во второй генератор 14b, поступает в гранулирующий узел 15b посредством узла 35b для удаления в постоянном количестве при псевдоожижении исходным газом, выпускаемым из сопла 34b для подачи газа. Посредством этого образуется гранулированный продукт.

При этом первый генератор 11b подает находящийся в нем исходный газ g во второй генератор 14b. Из первого генератора 11b исходный газ g также подается в сопло 17b для подачи газа после увеличения давления компрессором 39b и охлаждения газа охлаждающим узлом 40b. Кроме того, часть суспензии s гидрата газа, которая подается насосом для подачи суспензии 39b, охлаждается охлаждающим узлом 41b и возвращается в первый генератор 11b. Помимо этого, вода w, удаленная колонной 12b для обезвоживания, возвращается в первый генератор 11b. Во втором генераторе 14b давление исходного газа g для второго генератора 14b увеличивается компрессором 42b, и затем исходный газ g охлаждается охлаждающим узлом 43b и подается в сопло 34b для подачи газа. При этом гидрат газа, выпущенный из второго генератора 14b вместе с исходным газом, улавливается циклоном 36b и затем возвращается во второй генератор 14b.

В вышеуказанном описании описан случай, в котором молотковые дробилки 27b расположены по спирали в секции дробления X', соответствующей выпускному отверстию 12ab на верхнем конце колонны для обезвоживания. Тем не менее тот же самый эффект может быть достигнут, например, как показано на фиг.18, также в случае, когда веерообразные винтовые лопасти 45b (см. фиг.19) расположены с заданными интервалами в направлении удаления на валу вращения 28b в секции дробления X', соответствующей выпускному отверстию 12ab на верхнем конце колонны для обезвоживания. Кроме того, тот же самый эффект может быть достигнут, например, как показано на фиг.20, также в случае, когда гребнеобразная лопасть 46b для дробления и веерообразная лопасть 47b для удаления расположены на валу вращения 28b в секции дробления X', соответствующей выпускному отверстию 12ab на верхнем конце колонны для обезвоживания. В этом примере гидрат n газа подается к шнековому конвейеру 23b по желобу 49b, расположенному на колонне 12b для обезвоживания. Кроме того, тот же самый эффект может быть достигнут, например, как показано на фиг.21, также в случае, когда несколько шнековых конвейеров 48b расположены параллельно один другому в секции дробления X', соответствующей выпускному отверстию 12ab на верхнем конце колонны для обезвоживания. При этом данное вытесняющее устройство может широко использоваться в качестве обычного устройства для удаления порошков, помимо гидрата газа с высокой адгезионной способностью.

5) Пятый вариант осуществления

На фиг.22 обозначение 11c обозначает генератор гидрата газа; обозначение 12c обозначает колонну гравитационного обезвоживания, которая обезвоживает суспензию гидрата газа, образованную в генераторе 11c гидрата газа; и обозначение 13c обозначает устройство перемещения гидрата газа, которое перемещает в боковом направлении на последующую стадию (не показано) гидрат n газа, почти полностью обезвоженный в колонне 12c гравитационного обезвоживания. Генератор 11c гидрата газа включает: резервуар 14c повышенного давления; сопло 15c для подачи газа, которое выпускает природный газ g, являющийся исходным газом, в виде пузырьков; и мешалку 16c, которая перемешивает среду внутри резервуара 14c повышенного давления. В качестве исходного газа можно использовать природный газ, который является газообразной смесью метана, этана, пропана, бутана и т.п., а также такой газ, как углекислый газ и хлорофторуглеродный газ (фреон), каждый из которых образует гидрат газа.

Колонна 12c гравитационного обезвоживания образована из: части 18c для введения, из которой вводится суспензия гидрата газа; обезвоживающей части 19c, которая удаляет воду w в суспензии гидрата газа; продольного цилиндрического основного корпуса 21c, образующего выпускную часть 20c, которая выводит гидрат n газа, обезвоженный в обезвоживающей части 19c; и водоприемной части 22c, в которой собирается вода (фильтрат) w, отфильтрованная обезвоживающей частью 19c. Обезвоживающая часть 19c представляет собой металлическую сетку или пористую пластину, имеющую форму цилиндра. Сформированные в ней небольшие отверстия 23c имеют диаметр от 0,1 мм до 5 мм. Когда диаметр отверстий 23c меньше 0,1 мм, высока вероятность их засорения. В противоположность этому, когда диаметр больше 5 мм, количество вытекающего через них гидрата газа увеличивается, и, соответственно, снижается степень удаления гидрата газа.