Изобретение относится к области обработки материала с целью отделения от него жидкости, в частности к шнековым прессам специального назначения, используемым для отжима жидкости из различного рода сырья.

Шнековые устройства разделения твердой и жидкой фаз вышеописанного типа находят широкое применение в современной пищевой и химической промышленности, сельском хозяйстве и других отраслях экономики. Так они пригодны для отделения жидкой фазы от, например, органического шлама, такого как отходы переработки соевых бобов, сточная вода технологии производства пищевых продуктов, канализационные сточные воды и жидкие отходы свиноводческих ферм, шлам, получаемый в результате разложения вышеупомянутого органического шлама, содержащий микроорганизмы, неорганический шлам, такой как жидкие отходы от металлизации, чернильные жидкие отходы, пигментные жидкие отходы и красочные жидкие отходы, а также отходы при производстве овощей, фруктовые очистки, пищевые отходы и выжимки соевого творога и др.

Из уровня техники известно множество технических решений, относящихся к оборудованию для обработки материала с отделением от него жидкости за счет сжатия материала шнеком, а также с выходом фильтрата через зазоры между пластинами наборного фильтра.

Среди известных технических решений существуют устройства разделения твердой и жидкой фаз, в которых фильтр набран лишь из неподвижных пластин, между которыми образуются узкие щели для выхода отжимаемой жидкой фазы. Такое шнековое устройство разделения представлено, например, на рисунке VIII-5 на странице 217 книги Гельперин К.И., Носов Г.А., Основы техники кристаллизации. -М.: Химия, 1975.

Также шнековые устройства разделения твердой и жидкой фаз, в которых пластинчатый фильтр набран лишь только из неподвижных пластинчатых элементов, раскрыты и в ряде патентных документов, например, SU 1799745, RU 2151699, JPS 59125298 и др.

Для повышения эффективности удаления жидкости из исходного материала были разработаны фильтрующие шнековые прессы, в которых неподвижные пластины наборного фильтра поочередно перемежаются с подвижными пластинными. Введение подвижных пластин в конструкцию наборного пластинчатого фильтра обеспечивает предотвращение засорения твердыми частицами зазоров для выпуска фильтрата между пластинами. Кроме того, подвижные пластины могут проходить ближе к валу шнека, чем периметр, очерчиваемый периферийной поверхностью винта шнека. Таким образом, подвижность пластин обеспечит дополнительное сопротивление прохождению исходного материала вдоль оси шнекового пресса, чем будет повышена степень отжатия этого исходного материала, т.е. эффективность удаления из него жидкости.

Среди фильтрующих шнековых прессов с наборными пластинчатыми фильтрами, снабженными подвижными пластинами, следует выделить решения, в которых движение этих пластин обеспечивается и контролируется специально предусмотренным механизмом привода, синхронизированным с приводом вращающегося шнека с целью предотвращения ударного контактирования этих пластин с винтом шнека. Подобные устройства так называемого «бесконтактного» типа описаны в следующих документах.

В патенте RU 2526638 раскрыто устройство обезвоживания посредством шнекового пресса, которое содержит неподвижные элементы и подвижные элементы, которые расположены с возможностью перемещения между смежными неподвижными элементами. Через неподвижные и подвижные элементы проходит шнек, не контактируя с ними. При этом подвижные кольца проходят ближе к центральной осевой линии шнека, чем внешняя периферийная кромка лопасти шнека, не входя в контакт со шнеком.

В JPS 59218298 раскрыто устройство обезвоживания посредством шнекового пресса, в котором множество подвижных пластин, расположенных между неподвижными пластинами, соединены в одно целое друг с другом, и шнек проходит через отверстия в неподвижных пластинах и подвижных пластинах.

В JP 2000135595 раскрыто устройство шнекового пресса, в котором шнек проходит внутри цилиндрического пространства, образованного внутренней периферийной поверхностью фильтрационной трубы, содержащей большое количество кольцевых неподвижных пластин, расположенных последовательно с зазорами между ними, и большое количество кольцевых подвижных пластин, расположенных в соответствующих зазорах.

Другие примеры патентных документов, раскрывающих устройства разделения твердой и жидкой фаз «бесконтактного» типа, включают JP 2005230852, JP 4036383, JP 4374396, US 4467717, US 3802566, и FR 2892657.

Однако проблема, связанная с устройством разделения твердой и жидкой фаз «бесконтактного» типа, такого как в патенте RU 2526638, заключается в том, что подвижные пластинчатые элементы подводятся близко к частям шнека, а рассинхронизация или эксплуатационный износ сопряжений сложного механизма привода этих элементов в итоге, в ряде случаев, приводит к контакту лопасти и вала шнека с внутренними периферическими поверхностями подвижных элементов и их повреждению и износу. В результате эффективность удаления жидкости из исходного материала, подлежащего обработке, уменьшается, и исходный материал, подлежащий обработке, не может быть подвергнут обработке посредством удаления жидкости с высокой эффективностью.

В устройстве разделения твердой и жидкой фаз «бесконтактного» типа, в котором подвижные элементы, перемещающиеся относительно неподвижных элементов, сталкиваются с лопастью шнека, подвижные элементы подвергаются ускоренному износу или подвижные элементы могут быть разрушены в результате такого столкновения.

Все описанные недостатки могут быть устранены в шнековых прессующих устройствах разделения с фильтрами, снабженными подвижными пластинами, в которых в отличие от устройств «бесконтактного» типа отсутствует отдельный приводной механизм для подвижных пластин. В таких решениях вращательные и плоскопараллельные движения подвижных пластин обеспечиваются непосредственным контактом внутренней периферийной поверхности пластин с внешней периферийной поверхностью винта шнека.

Примеры подобных устройств представлены, например, в патентных документах: RU 2411058, RU 165200, JP 2826991, JP 2014226619, JP 2007054684 и др.

Наиболее близким аналогом предложенной группы решений по совокупности существенных признаков может быть названо устройство разделения твердой и жидкой фаз, а также подвижный элемент его наборного пластинчатого фильтра, которые раскрыты в патенте RU 2411058.

В известном из патента RU 2411058 устройстве разделения, как и во всех устройствах подобного типа, оборудованный приводом вращения шнек обеспечивает перемещение разделяемого материала от впускного отверстия до выпускного отверстия.

При этом в устройстве по патенту RU 2411058 геометрические параметры шнека подобраны таким образом, что он обеспечивает уплотнение материала в процессе его перемещения внутри наборного пластинчатого фильтра. А сам фильтр в известном решении набран из пластинчатых элементов, часть из которых является неподвижными, а часть подвижными. Каждый из подвижных пластинчатых элементов имеет возможность плоскопараллельного перемещения между смежными неподвижными пластинчатыми элементами.

В устройстве по патенту RU 2411058 внутренний диаметр неподвижных пластинчатых элементов больше, а внутренний диаметр подвижных пластинчатых элементов меньше наружного диаметра винта шнека. В результате шнек не контактирует с неподвижными пластинчатыми элементами, а плоскопараллельное перемещение подвижных пластинчатых элементов происходит в результате контактного взаимодействия их внутренней периферийной поверхности с внешней периферийной поверхностью винта шнека.

Подвижный пластинчатый элемент наборного фильтра в устройстве по патенту RU 2411058 имеет форму плоского кольца, у которого вся внутренняя периферийная поверхность полностью представляет собой цилиндрическую кольцевую поверхность. Упомянутая цилиндрическая кольцевая поверхность и является зоной контактного взаимодействия с внешней периферийной поверхностью винта шнека.

Наличие в наборном пластинчатом фильтре по патенту RU 2411058 подвижных пластинчатых элементов повышает эффективность разделения фаз исходного материала, т.к. предотвращает засорение зазоров фильтра и увеличивает сжимающее давление на исходный материал.

Однако с течением времени в процессе эксплуатации устройства по патенту RU 2411058 трение между винтом шнека и подвижными пластинчатыми элементами приводит к серьезным проблемам. Так контактное взаимодействие между упомянутыми поверхностями переводит не только к их износу, но и к вальцеванию внутренней периферийной поверхности подвижных пластинчатых элементов. Что само по себе приводит к снижению эффективности устройства в результате уменьшения фильтровальных зазоров в наборном пластинчатом фильтре из-за их перекрытия деформированной развальцованной поверхностью контактного взаимодействия. Но наибольший ущерб от такого конструктивного выполнения может наблюдаться в случае заклинивания развальцованной внутренней кольцевой поверхности подвижного элемента в зазоре между соседними неподвижными элементами. Заклинивание имеет катастрофические последствия в виде ударного контакта винта шнека с заклинившими подвижными элементами, что может привести не только к существенному снижению эффективности работы устройства, ни и к снижению времени наработки на отказ, вплоть до преждевременного выхода устройства из строя.

Задачей предложенных решений является создание устройств разделения твердой и жидкой фаз, которые лишены недостатков аналогов.

Технический результат, полученный в результате решения поставленной задачи, заключается в поддержании высокой эффективности устройства разделения твердой и жидкой фаз материала на протяжении всего времени его эксплуатации.

Указанный технический результат в предложенном решении был получен в результате комплексного подхода по оптимизации конструкции каждого элемента устройства разделения.

Предложенное устройство включает в себя оборудованный приводом вращения шнек, обеспечивающий перемещение разделяемого материала от впускного отверстия в зоне задней торцевой стенки до выпускного отверстия в передней торцевой стенке. При этом геометрия шнека обеспечивает уплотнение материала в процессе его перемещения внутри наборного пластинчатого фильтра, набранного из неподвижных и подвижных пластинчатых элементов. Каждый из подвижных пластинчатых элементов имеет возможность плоскопараллельного перемещения между смежными неподвижными пластинчатыми элементами. Причем внутренний диаметр неподвижных пластинчатых элементов больше, а внутренний диаметр подвижных пластинчатых элементов меньше наружного диаметра винта шнека. За счет этого шнек не контактирует с неподвижными пластинчатыми элементами, а плоскопараллельное перемещение подвижных пластинчатых элементов происходит в результате контактного взаимодействия их внутренней периферийной поверхности с внешней периферийной поверхностью винта шнека.

С внешней стороны выпускного отверстия в передней торцевой стенке на валу шнека закреплена прижимная шайба, образующая за счет возможности ее перемещения вдоль оси регулируемый кольцевой зазор с передней торцевой стенкой. Возможность регулировки зазора, через который происходит выпуск отжатого материала, позволяет поддерживать сжимающее давление внутри наборного пластинчатого фильтра на оптимальном уровне в зависимости от консистенции исходного материала, что позволяет достигнуть высокой эксплуатационной эффективности устройства.

Зазоры для выпуска фильтрата между пластинчатыми элементами фильтра последовательно уменьшаются по мере продвижения вдоль оси шнека от впускного к выпускному отверстию. Такое уменьшение зазоров по мере продвижения отжимаемого материала направлено на исключение проскока сухого вещества, т.к. давление в наборном пластинчатом фильтре нарастает от входа к выходу.

Зона, в которой каждый из подвижных пластинчатых элементов контактно взаимодействует с внешней периферийной поверхностью винта шнека, ограничена на внутренней периферийной поверхности этих элементов пазом. В этом случае износ происходит только в зоне «точечного» контакта внутри паза, не распространяясь на всю внутреннюю периферическую поверхность подвижных элементов. Такое решение нивелирует негативное влияние деформации внутренней периферийной поверхности подвижных элементов, обусловленной их контактным взаимодействием с винтом шнека. Так большая часть этой внутренней поверхности в предложенном решении не контактирует со шнеком, поэтому не подвержена деформации. В результате зазоры фильтра сохраняют свое проходное сечение весь период эксплуатации, а также значительно снижается вероятность заклинивания подвижных пластинчатых элементов.

Геометрия шнека подбирается таким образом, чтобы он обеспечивал уплотнение материала по мере его продвижения вдоль оси. Для этого шаг винта и/или диаметр вала выполняется переменным по длине шнека. Вал шнека также обеспечивает утонение слоя обрабатываемого материала, создавая условия для эффективного удаления жидкости через щелевые зазоры, т.к. чем короче путь для отведения жидкости, тем ниже гидравлическое сопротивление и выше эффективность процесса.

Неподвижные пластинчатые элементы закреплены на шпильках, расположенных между передней и задней торцевыми стенками, а каждый зазор, предназначенный для размещения подвижного пластинчатого элемента между смежными неподвижными пластинчатыми элементами, обеспечивается посредством дистанционных шайб, одетых на шпильки. Для обеспечения жесткости конструкции в зависимости от размеров устройства может быть предусмотрена также по меньшей мере одна промежуточная стенка, разбивающая наборный фильтр на участки, через которую также проходят шпильки.

Передняя, задняя и промежуточные стенки могут быть выполнены из тонкого стального листа, для чего к любой из стенок примыкают пакет беззазорно установленных неподвижных элементов без дистанционных шайб. Величина пакетов подбирается в зависимости от размеров устройства исходя из обеспечения необходимой жесткости.

Внутренняя периферийная поверхность у подвижного пластинчатого элемента фильтра в предложенном устройстве представляет собой в основном цилиндрическую кольцевую поверхность. При этом на части этой поверхности выполнен паз с формой и размерами, позволяющими поместить внутрь него для контактного взаимодействия внешнюю периферийную поверхностью винта шнека при размещении подвижного пластинчатого элемента перпендикулярно оси шнека. В результате в готовом устройстве подвижные элементы входят в «точечный» контакт со шнеком в районе паза на внутренней периферической стороне подвижных элементов и поэтому износ проходит только в этом месте, не распространяясь на рабочую внутреннюю поверхность подвижных элементов. В этом случае износ происходит только в зоне «точечного» контакта внутри паза, не распространяясь на всю внутреннюю периферическую поверхность подвижных элементов.

Наиболее технологичен в изготовлении паз, имеющий в нормальном сечении форму прямоугольника и выполненный параллельно к образующим цилиндра, формирующего кольцевую внутреннюю периферийную поверхность. Однако поверхность контакта винта шнека с пазом, а следовательно, и величина передаваемого без деформации усилия, может быть увеличена при выполнении паза под углом к упомянутым образующим цилиндра, который соответствует углу навивки винта шнека. Также профиль паза может быть выполнен полностью соответствующим профилю помещенной в него внешней периферийной поверхности винта шнека.

Подвижный пластинчатый элемент фильтра может иметь в плане любую форму по его периметру. При этом целесообразно, чтобы внешняя периферийная поверхность подвижного элемента представляла собой в основном цилиндрическую кольцевую поверхность, соосную с внутренней периферийной поверхностью.

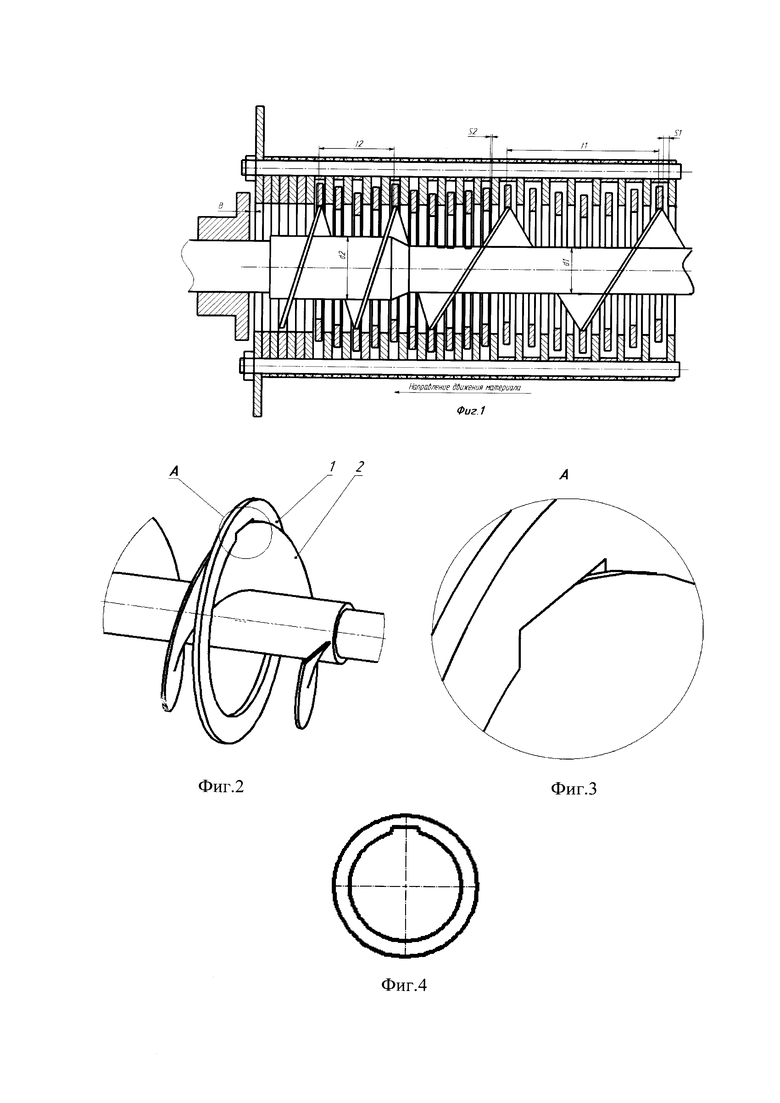

Предложенное техническое решение поясняется чертежами, на которых изображено:

на фиг. 1 - продольный разрез устройства, при этом некоторые элементы не показаны, для того чтобы облегчить понимание чертежа;

на фиг. 2 - изометрический вид «точечного» контакта в зоне паза;

на фиг. 3 - увеличенный вид А на фиг. 2;

на фиг.4 - вариант выполнения подвижного пластинчатого элемента. На чертеже фиг.1 показана секция с передней торцевой стенкой, шнек с переменным шагом (t1>t2) и переменным диаметром (d1<d2) вала. Прижимная шайба образует с передней торцевой стенкой регулируемый зазор В. Зазоры между подвижными и неподвижными элементами уменьшаются от значения s1 до значения s2.

На чертеже изображено крепление неподвижных пластинчатых элементов на шпильках, которые при помощи гаек прикреплены к торцевой стенке. Зазоры между смежными неподвижными элементами, для размещения подвижных пластинчатых элементов, обеспечиваются посредством дистанционных шайб, одетых на шпильки. Для обеспечения жесткости передней торцевой стенки к ней примыкает пакет неподвижных элементов, установленных без дистанционных шайб.

На чертежах фиг. 2, фиг. 3 и фиг. 4 изображен подвижный пластинчатый элемент 1, который в соответствии с настоящим изобретением входит в «точечный» контакт со шнеком 2 в районе паза на внутренней периферической стороне подвижных элементов, и поэтому износ проходит только в этом месте, не распространяясь на рабочую внутреннюю поверхность подвижных элементов. Такое решение позволяет сохранить величину зазоров фильтра в течение всего периода эксплуатации устройства.

В процессе работы устройства шнек приводится во вращение вокруг своей центральной осевой линии. Вследствие вращения шнека исходный материал, проходящий внутри наборного пластинчатого фильтра и ограниченный его неподвижными и подвижными элементами, перемещается к выпускному отверстию. Транспортировка обезвоживаемого материала и обеспечение перемещения подвижных элементов осуществляется винтом шнека с переменным шагом, который жестко закреплен, либо выполнен как одно целое, на валу постоянного или переменного диаметра.

В ходе продвижения обезвоживаемого материала внутри устройства от входного отверстия к выходному фильтрат, отделенный от исходного материала, выпускается за пределы наборного фильтра через последовательно уменьшающиеся зазоры между неподвижными и подвижными пластинчатыми элементами.

Материал с уменьшенным содержанием жидкости выпускается из выпускного отверстия за пределы устройства через щелевой регулируемый кольцевой зазор, образованный передней торцевой стенкой и прижимной шайбой, закрепленной на валу шнека с возможностью ее перемещения вдоль оси шнека с целью изменения этого зазора.

Подвижные пластинчатые элементы выполнены с возможностью перемещения. Поскольку все подвижные элементы перемещаются, при этом проходя ближе к центральной осевой линии шнека, чем внешняя периферийная кромка лопасти шнека, то они создают повышенное сопротивление продвижению материала во внешнем периферическом слое. Указанное способствует увеличению транспортирующей способности шнека и интенсивности перемешивания потока материала, что в свою очередь способствует периодическому сближению частиц потока со щелевыми зазорами наборного фильтра и увеличению эффективности отведения жидкости.

Кроме того, перемещение подвижных пластинчатых элементов обеспечено их вхождением в «точечный» контакт с лопастью шнека в зоне паза. В результате обеспечивается сочетание вращательного и поступательного движения подвижных пластинчатых элементов в зазорах между неподвижными элементами, что способствует эффективности удаления жидкости из исходного материала. При этом ограничение зоны контакта пазом приводит к тому, что износ и деформация не распространяются на всю внутреннюю периферическую поверхность подвижных элементов. Указанное позволяет обеспечить высокие эксплуатационные показатели на всем жизненном цикле устройства разделения твердой и жидкой фаз материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-пленочный испаритель | 2018 |

|

RU2668920C1 |

| УСТАНОВКА ДЛЯ ПАСТЕРИЗАЦИИ | 2020 |

|

RU2766713C1 |

| СЕПАРАТОР ЖИДКОЙ И ТВЕРДОЙ ФАЗ | 2018 |

|

RU2687442C1 |

| Массообменное устройство для контакта твердой и жидкой фаз | 1990 |

|

SU1780799A1 |

| СЕПАРАТОР ТВЕРДОЙ И ЖИДКОЙ ФАЗ И СИСТЕМА РАЗДЕЛЕНИЯ ТВЕРДОЙ И ЖИДКОЙ ФАЗ | 2016 |

|

RU2708592C1 |

| УСТРОЙСТВО РАЗДЕЛЕНИЯ ТВЕРДОЙ И ЖИДКОЙ ФАЗ | 2012 |

|

RU2526638C2 |

| Способ термической утилизации осадков сточных вод в технологическом комплексе К-ТУО | 2025 |

|

RU2837926C1 |

| Способ биологической очистки жидких фракций, содержащих дезинфицирующее вещество ЧАМС и аналогичные ему совместно с хозяйственно-бытовыми и/или близкими к ним по составу производственными сточными водами | 2020 |

|

RU2743531C1 |

| ШНЕКОВЫЙ ПРЕСС С ФИЛЬТРУЮЩИМИ ПЛАСТИНАМИ | 2015 |

|

RU2693175C2 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2017 |

|

RU2659677C1 |

Изобретение относится к области обработки материала с целью отделения от него жидкости, в частности к шнековым прессам специального назначения, используемым для отжима жидкости из различного рода сырья. Устройство включает в себя шнек, обеспечивающий уплотнение и перемещение материала внутри наборного пластинчатого фильтра, набранного из чередующихся неподвижных и подвижных пластинчатых элементов. Зазоры для выпуска фильтрата между пластинчатыми элементами фильтра последовательно уменьшаются по мере продвижения вдоль оси шнека от впускного к выпускному отверстию. С внешней стороны выпускного отверстия на валу шнека закреплена прижимная шайба, обеспечивающая возможность регулировки зазора, через который происходит выпуск отжатого материала. Плоскопараллельное перемещение подвижных пластинчатых элементов происходит в результате контактного взаимодействия их внутренней периферийной поверхности с внешней периферийной поверхностью винта шнека. Зона, в которой каждый из подвижных пластинчатых элементов контактно взаимодействует с внешней периферийной поверхностью винта шнека, ограничена пазом на внутренней периферийной поверхности этих элементов. Технический результат: поддержание высокой эффективности устройства на протяжении всего времени его эксплуатации. 2 н. и 8 з.п. ф-лы, 4 ил.

1. Устройство разделения твердой и жидкой фаз материала, включающее в себя оборудованный приводом вращения шнек, обеспечивающий перемещение разделяемого материала от впускного отверстия в зоне задней торцевой стенки до выпускного отверстия в передней торцевой стенке,

при этом геометрия шнека обеспечивает уплотнение материала в процессе его перемещения внутри наборного пластинчатого фильтра, набранного из неподвижных пластинчатых элементов и подвижных пластинчатых элементов, каждый из которых имеет возможность плоскопараллельного перемещения между смежными неподвижными пластинчатыми элементами,

причем внутренний диаметр неподвижных пластинчатых элементов больше, а внутренний диаметр подвижных пластинчатых элементов меньше наружного диаметра винта шнека, за счет чего шнек не контактирует с неподвижными пластинчатыми элементами, а плоскопараллельное перемещение подвижных пластинчатых элементов происходит в результате контактного взаимодействия их внутренней периферийной поверхности с внешней периферийной поверхностью винта шнека,

отличающееся тем, что

с внешней стороны выпускного отверстия в передней торцевой стенке на валу шнека закреплена прижимная шайба, образующая за счет возможности ее перемещения вдоль оси регулируемый кольцевой зазор с передней торцевой стенкой,

причем зазоры для выпуска фильтрата между пластинчатыми элементами наборного пластинчатого фильтра последовательно уменьшаются по мере продвижения вдоль оси шнека от впускного к выпускному отверстию,

при этом зона, в которой каждый из подвижных пластинчатых элементов контактно взаимодействует с внешней периферийной поверхностью винта шнека, ограничена на внутренней периферийной поверхности этих элементов пазом.

2. Устройство разделения твердой и жидкой фаз по п. 1, отличающееся тем, что геометрия шнека, обеспечивающая уплотнение материала, обусловлена выполнением шага винта и/или диаметра вала переменным по длине шнека.

3. Устройство разделения твердой и жидкой фаз по п. 1, отличающееся тем, что неподвижные пластинчатые элементы закреплены на шпильках, расположенных между передней и задней торцевыми стенками, а каждый зазор, предназначенный для размещения подвижного пластинчатого элемента между смежными неподвижными пластинчатыми элементами, обеспечивается посредством дистанционных шайб, одетых на шпильки.

4. Устройство разделения твердой и жидкой фаз по п. 3, отличающееся тем, что шпильки проходят также через по меньшей мере одну промежуточную стенку, разбивающую наборный пластинчатый фильтр на участки.

5. Устройство разделения твердой и жидкой фаз по п. 1, отличающееся тем, что к любой из стенок примыкает пакет беззазорно установленных неподвижных элементов.

6. Подвижный пластинчатый элемент наборного пластинчатого фильтра, отличающийся тем, что его внутренняя периферийная поверхность представляет собой в основном цилиндрическую кольцевую поверхность, на части которой выполнен паз с формой и размерами, позволяющими поместить внутрь него для контактного взаимодействия внешнюю периферийную поверхностью винта шнека при размещении подвижного пластинчатого элемента перпендикулярно оси шнека.

7. Подвижный пластинчатый элемент по п. 6, отличающийся тем, что паз в нормальном сечении является прямоугольным.

8. Подвижный пластинчатый элемент по п. 6 или 7, отличающийся тем, что паз выполнен параллельно или под углом к образующим цилиндра, формирующего кольцевую внутреннюю периферийную поверхность.

9. Подвижный пластинчатый элемент по п. 6, отличающийся тем, что профиль паза соответствует профилю помещенной в него внешней периферийной поверхности винта шнека.

10. Подвижный пластинчатый элемент по п. 6, отличающийся тем, что его внешняя периферийная поверхность представляет собой в основном цилиндрическую кольцевую поверхность, соосную с внутренней периферийной поверхностью.

| УСТРОЙСТВО РАЗДЕЛЕНИЯ ТВЕРДОЙ И ЖИДКОЙ ФАЗЫ | 2007 |

|

RU2411058C2 |

| ШИРОКОПОЛОСНАЯ УЛЬТРАЗВУКОВАЯ ЛИНИЯ ЗАДЕРЖКИ | 0 |

|

SU165200A1 |

| ШНЕКОВЫЙ ПРЕСС ДЛЯ ОБЕЗВОЖИВАНИЯ ЗЕЛЕНОЙ МАССЫ РАСТЕНИЙ | 1998 |

|

RU2147992C1 |

| УСТРОЙСТВО РАЗДЕЛЕНИЯ ТВЕРДОЙ И ЖИДКОЙ ФАЗ | 2012 |

|

RU2526638C2 |

| JP 2001038490 A, 13.02.2001 | |||

| JP 59218298 A, 08.12.1984 | |||

| Контейнер для хлебобулочных изделий | 1989 |

|

SU1640051A1 |

| WO 1998037942 A1, 03.09.1998. | |||

Авторы

Даты

2018-03-12—Публикация

2017-10-13—Подача