Область техники.

Изобретение относится к области получения ультрадисперсных неорганических соединений и композиций, в частности, к измельчению до наноразмеров более крупных порошков или агломератов, а также для сепарации нанопорошков по среднему диаметру.

Уровень техники.

Известен способ электрогидравлического диспергирования материалов в жидкой среде, выбранный в качестве прототипа (патент России №2069588, МПК B02C 19/18, опубл. 27.11.96 г.). Способ реализует процесс измельчения твердых материалов методом воздействия на них мощного электрогидравлического удара и процесс отделения частиц нужного диаметра путем просеивания полученной суспензии через сито. Способ предусматривает воздействие на материал в емкости с жидкостью серии электрогидравлических ударов с последующей сепарацией полученной суспензии. В емкость помещают материал, мас.%: связной грунт - 90, песок - 5, щебенка - 5. Добавляют воду до создания твердожидкого соотношения 1:2, герметизируют емкость при наличии воздушного пузыря, составляющего 1% от объема емкости, осуществляют 4-6 серий высоковольтных электрических разрядов (ВЭР) в центре емкости, а затем 4-6 последующих серий ВЭР у ее дна, с параметрами в каждой серии ВЭР: напряжение 6-8 кВ, частота ВЭР 0,5-1,0 Гц, емкость конденсатора 300 мкФ при выделении энергии 1,1-1,95 кДж/л, количество ВЭР 8-12. Полученную суспензию просеивают через сито, а жидкость с непросеянными частицами возвращают в емкость для последующей обработки ВЭР до 10 раз.

При использовании данного способа для получения ультрадисперсных порошков происходит загрязнение исходного материала продуктами электролиза диспергирующей жидкости, электроэрозии электродов, что в большинстве случаев недопустимо. Диспергирующая жидкость не должна быть горючей или легковоспламеняемой, что существенно ограничивает круг используемых жидкостей, инертных по отношению к диспергируемому материалу. Кроме того, изготовление сита с наноразмерными ячейками - технически сложная задача.

Известно устройство для электрогидравлического дробления, измельчения и регенерации материалов (патент России №1378124, МПК B02C 19/18, опубл. 20.02.1995 г.), содержащее технологическую емкость, установленную в ней разрядную камеру, выполненную из пакета горизонтально установленных с зазором относительно одна другой пластин с отверстиями, и расположенного под ними пакета вертикально установленных пластин, образующих днище разрядной камеры, загрузочный и разгрузочный патрубки, электроды, соединенные с генератором импульсных токов. Устройство снабжено загрузочной камерой, образованной в пакете горизонтально установленных пластин, в каждой из которых выполнено дополнительное отверстие, причем отверстие нижерасположенной пластины меньше отверстия вышерасположенной пластины.

Недостатками устройства при его использовании для получения наноразмерных порошков являются, как и при использовании вышеописанного способа, загрязнение исходного материала, ограничения в выборе диспергирующей среды и отсутствие сепарации по среднему диаметру частиц.

Известно другое устройство для электрогидравлического дробления материалов (патент России №2044569, МПК B02C 19/18, опубл. 27.09.1995 г.), выбранное в качестве прототипа, которое содержит корпус, образующий заполненную жидкостью емкость с наклонными боковыми стенками, перфорированную взрывную камеру, механизм перемещения камеры, источник электроразрядов, установленный в камере с возможностью перемещения, и механизм выгрузки дробленого материала.

Это устройство имеет следующие недостатки при его использовании для получения и сепарации наноразмерных порошковых материалов: существенно ограничен выбор жидкостей для создания диспергирующей среды, т.к. легковоспламеняющиеся жидкости и жидкости, не инертные к обрабатываемому материалу, не могут быть использованы, сюда же относится и ряд жидкостей, которые в результате электролиза могут создать активную по отношению к диспергируемому порошку среду; не исключено попадание частиц металла, из которого изготовлены диспергирующие электроды, причем кроме загрязнения порошка, они могут иметь размер этих частиц больше заданного, что искажает результат измерений среднего размера частиц; сепарация по размеру частиц обработанного порошка в данном устройстве не пригодна для отбора наноразмерных частиц.

Раскрытие изобретения.

Задачей настоящего изобретения является создание способа, который обеспечивал бы технический результат в виде получения возможности использования для процесса получения нанопорошков большого круга диспергирующих жидкостей, в том числе легковоспламеняющихся, без создания опасности их возгорания при воздействии поджигающей электрической дуги при разряде, создающем ударную волну, не засоряющими обрабатываемый материал продуктами электролиза, исключающим загрязнение обрабатываемого материала частицами металла, из которого изготовлены электроды, и допускающим сепарацию полученных частиц нанопорошка по их среднему диаметру.

Поставленная задача решается с помощью признаков, указанных в п.1 формулы изобретения, таких как способ диспергирования и сепарации материалов путем воздействия на него в емкости с жидкостью серии электрогидравлических ударов с последующей сепарацией полученной суспензии, и отличительных, существенных признаков, таких как диспергируемый материал с жидкостью, инертной к нему, помещают в верхнюю часть емкости, разделенной на две части эластичной мембраной, а в нижнюю часть - жидкость, в которую помещают электроды, отбор суспензии осуществляют импульсно, после электроразряда, причем сепарацию раздробленных частиц нанопорошка по среднему диаметру проводят путем отбора полученной суспензии в процессе диспергирования с учетом частоты следования высоковольтных разрядов, места и скорости отбора суспензии.

Согласно пункту 2 формулы изобретения в качестве инертной к материалу жидкости используют негорючую или легковоспламеняемую жидкость.

Другой задачей настоящего изобретения является создание устройства, которое обеспечивало бы технический результат в виде получения возможности использования для процесса получения нанопорошков большого круга диспергирующих жидкостей, в том числе легковоспламеняющихся, без создания опасности их возгорания при воздействии поджигающей электрической дуги при разряде, создающем ударную волну, не засоряющими обрабатываемый материал продуктами электролиза, исключающим загрязнение обрабатываемого материала частицами металла, из которого изготовлены электроды, и допускающим сепарацию полученных частиц нанопорошка по их среднему диаметру.

Поставленная задача решается с помощью признаков, указанных в пункте 3 формулы изобретения, общих с прототипом, таких как устройство для диспергирования, содержащее емкость с размещенными в ней жидкостью с обрабатываемым материалом и источник электроразрядов, и отличительных существенных признаков таких как емкость разделена на две части мембраной, на которой размещен обрабатываемый материал, причем верхняя часть емкости заполнена диспергируемой жидкостью, инертной к обрабатываемому материалу, снабжена трубой для пополнения диспергируемой жидкости и трубой, установленной подвижно относительно мембраны по высоте для отвода суспензии готового порошка, а нижняя часть емкости заполнена электропроводящей жидкостью, имеет дно, выполненное полусферическим, в фокусе которого расположены электроды источника электроразрядов.

Согласно пункту 4 формулы изобретения емкость выполнена в виде стакана цилиндрической формы.

Согласно пункту 5 формулы изобретения мембрана выполнена из эластичного материала, например маслобензостойкой резины.

Согласно пункту 6 формулы изобретения в качестве инертной к материалу жидкости используют негорючую или легковоспламеняемую жидкость, а в качестве электропроводящей жидкости - воду.

Согласно пункту 7 формулы изобретения источник электроразрядов установлен вне емкости.

По данным научно-технической и патентной литературы, авторам не известна заявляемая совокупность признаков, направленная на достижение поставленных задач, и эти решения не вытекают с очевидностью из известного уровня техники, что позволяет сделать вывод о соответствии технических решений уровню изобретения.

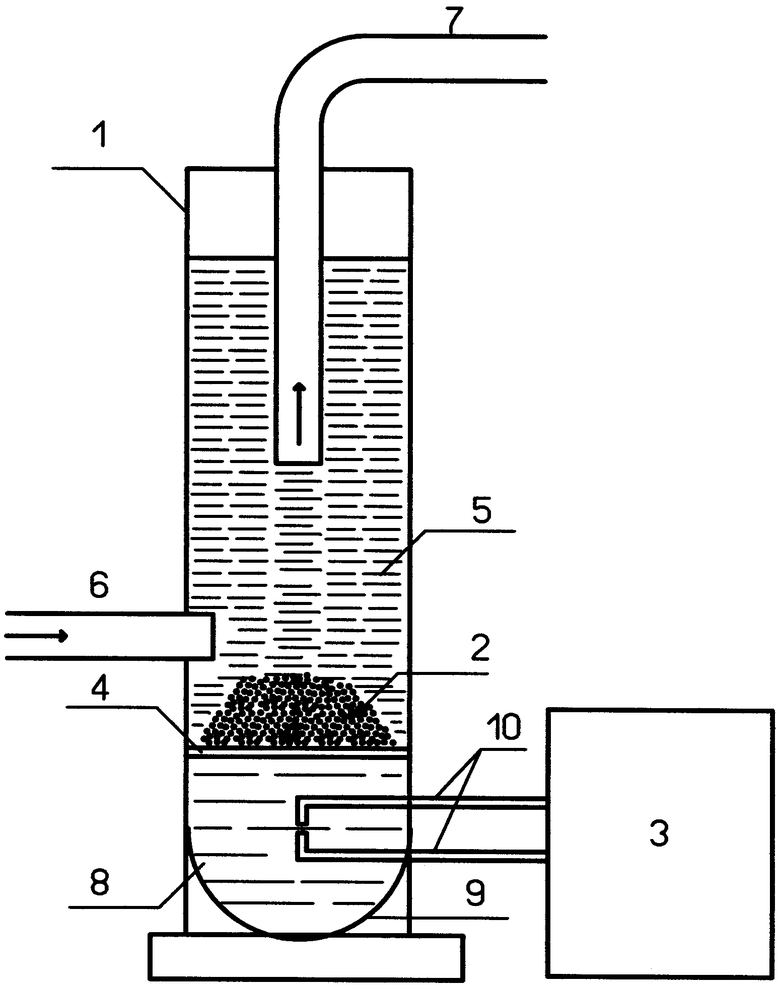

Краткое описание чертежей. На чертеже показано предлагаемое устройство для технической реализации заявляемого способа.

Устройство для диспергирования содержит емкость 1 с размещенными в ней жидкостью с обрабатываемым материалом 2 и источник электроразрядов 3. Емкость выполнена в виде стакана цилиндрической формы.

Емкость 1 разделена на две части мембраной 4, на которой размещен обрабатываемый материал 2. Мембрана выполнена из эластичного материала, например маслобензостойкой резины.

Верхняя часть емкости 2 заполнена диспергируемой жидкостью 5, инертной к обрабатываемому материалу 2, снабжена трубой 6 для пополнения диспергируемой жидкости и трубой 7, установленной подвижно относительно мембраны 4 по высоте для отвода суспензии готового порошка. Нижняя часть емкости заполнена электропроводящей жидкостью 8, имеет дно 9, выполненное полусферическим, в фокусе которого расположены электроды 10 источника электроразрядов 3.

В качестве инертной к материалу жидкости используют негорючую или легковоспламеняемую жидкость, а в качестве электропроводящей жидкости - воду.

Источник электроразрядов установлен вне емкости.

Диспергирование и сепарация порошкового сырья осуществляется следующим образом.

Емкость 1, где осуществляется диспергирование, разделена на две части мембраной 4, изготовленной из эластичного материала, например из маслобензостойкой резины. Нижняя часть емкости 1 заполняется электропроводящей жидкостью 8, например водопроводной водой. В этой же части сосуда расположены электроды 10 генератора 3 электроразрядов. Верхняя часть емкости 1 заполняется диспергирующей жидкостью 5, например дистиллированной водой, этиловым спиртом, их смесью или другими жидкостями, инертными по отношению к диспергируемому порошку 2, который насыпается на мембрану 4. На некоторой высоте от мембраны 4 находится устье трубы 7, через которое отводится суспензия готового порошка. Высота его расположения подбирается экспериментально. Ниже расположено устье трубы 6, через которую подается диспергирующая жидкость с целью поддержания ее уровня в емкости 1.

При подаче высоковольтных импульсов от генератора 3 на электроды 10 в жидкости 8 за счет электрогидравлического эффекта (эффект Юткина) формируются ударные волны сжатия-разрежения, которые через мембрану 4 передаются диспергирующей жидкости 5 и порошку 2. Под воздействием этих волн порошок и агломераты (слипшиеся частицы порошка) приходят в движение. В результате их соударений между собой и трения о диспергирующую жидкость 5 происходит дробление как частиц порошка, так и агломератов. При достаточной энергии ударных волн порошок, агломераты и диспергирующая жидкость образуют суспензию. Так как скорость оседания твердых частиц суспензии обратно пропорциональна квадрату их радиуса, создается возможность сепарации диспергированного порошка за счет подбора частоты следования высоковольтных разрядов, высоты нахождения устья трубы 7 над мембраной 4 и скорости отвода суспензии. Мембрана 4 предохраняет от загрязнения диспергируемый порошок продуктами электролиза, электрической эрозии электродов и допускает использование в качестве диспергирующей среды спирты, растворители и другие горючие жидкости. Так как нераздробленные частицы порошка не попадают в устье трубы 7 до тех пор, пока не достигнут требуемого размера, создаются условия для создания узкого распределения отобранных частиц порошка по диаметру. Для повышения эффективности диспергирования при экономии энергии, дно емкости 1 выполнено полусферическим, а электроды 10 размещены в фокусе полусферы с целью концентрации ударной волны на мембране 4.

Пример 1. В качестве емкости 1 взят толстостенный керамический сосуд с полусферическим дном. Общий объем сосуда 400 мл. Мембрана 4 из маслобензостойкой резины толщиной 0,5 мм закреплена внутри емкости 1 так, что объем нижней части емкости, куда налита водопроводная вода и размещены электроды 10, составил 100 мл. На мембрану 4 насыпали порошок 2 оксида алюминия, предварительно измельченный в шаровой мельнице до размера частиц 0,9-1,3 мкм в количестве 20 г, и залили этанолом до верха емкости. Устье трубы 7 разместили на высоте 6 см от мембраны 4. Режимы обработки следующие: энергия электрических разрядов 20 Дж, частота следования 10 Гц. После предварительной обработки порошка в течение 10 мин частоту следования электроразрядов снизили до 0,5 Гц (период - 2 с). Отбор суспензии осуществлялся импульсно, через 1,5 с после электроразряда в течение 30 мин. Измерения на электронном микроскопе показали, что 70% отобранных частиц имеет размер от 80 до 90 нм.

Пример 2. Условия обработки те же, что и в примере 1, но устье трубы 7 разместили на расстоянии 4 см от мембраны 4. На выходе 80% частиц имели размер от 100 до 120 нм.

Таким образом, создан способ диспергирования и сепарации нанопорошков и устройство для его реализации, позволяющие получить возможность использования большого круга диспергирующих жидкостей, в том числе легковоспламеняющихся, без создания опасности их возгорания при электрогидравлическом ударе, не засоряющих обрабатываемый материал продуктами электролиза; при этом исключено загрязнение обрабатываемого материала частицами металла, из которого изготовлены электроды и возможна сепарация получаемого нанопорошка с узким распределением отобранных частиц по их среднему диаметру.

Хотя настоящее изобретение описано посредством примеров его выполнения, объем данного изобретения не ограничивается этими примерами, но определяется лишь формулой изобретения с учетом возможных эквивалентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖИДКИХ И ПАСТООБРАЗНЫХ ПРОДУКТОВ ПИТАНИЯ | 2009 |

|

RU2412613C2 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319089C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319086C1 |

| СПОСОБ СПИН-ВАКУУМНОЙ СУШКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2410882C2 |

| УЛЬТРАЗВУКОВОЙ ГЕНЕРАТОР | 2006 |

|

RU2322309C1 |

| МЯСНЫЕ КОНСЕРВЫ ДЛЯ ДЕТСКОГО ПИТАНИЯ И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2454135C2 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ДИСПЕРГАЦИИ МАТЕРИАЛА | 1990 |

|

RU2069588C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЦИДНОЙ СУСПЕНЗИИ ДЛЯ ПОКРЫТИЯ ОБОЕВ И НАСТЕННЫХ ПОКРЫТИЙ | 2020 |

|

RU2757849C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛОВЫХ ОБОЕВ С БАКТЕРИЦИДНЫМ ПОКРЫТИЕМ | 2020 |

|

RU2758770C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ МЕТАЛЛОВ В ЖИДКОЙ ФАЗЕ | 2010 |

|

RU2437741C1 |

Способ диспергирования и сепарации материалов путем воздействия на них в емкости с жидкостью серией электрогидравлических ударов с последующей сепарацией полученной суспензии осуществляют в соответствующем устройстве для диспергирования. Диспергируемый материал с жидкостью, инертной к нему, помещают в верхнюю часть емкости, разделенный эластичной мембраной, которая разделяет емкость на две части, а в нижнюю часть - электропроводящую жидкость, в которую помещают электроды. Отбор суспензии осуществляют импульсно, после электроразряда, причем сепарацию раздробленных частиц нанопорошка по среднему диаметру проводят путем отбора полученной суспензии в процессе диспергирования с учетом частоты следования высоковольтных разрядов, места и скорости отбора суспензии. В качестве инертной к материалу жидкости используют негорючую или легковоспламеняемую жидкость, а в качестве электропроводящей жидкости могут использовать воду. Верхняя часть емкости для диспергирования снабжена трубой для пополнения диспергируемой жидкости и трубой, установленной подвижно относительно мембраны по высоте для отвода суспензии готового порошка. Нижняя часть емкости имеет дно, выполненное полусферическим, в фокусе которого расположены электроды источника электроразрядов устройства для диспергирования. Емкость может быть выполнена в виде стакана цилиндрической формы, а мембрана - из маслобензостойкой резины. Источник электроразрядов может быть установлен вне емкости. Технический результат - возможность использования для получения нанопорошков большого круга диспергирующих жидкостей, в т.ч. легковоспламеняющихся, без создания опасности их возгорания, и без загрязнения обрабатываемого материала продуктами электролиза, при возможности сепарации полученных частиц нанопорошка по их среднему диаметру. 2 н. и 5 з.п. ф-лы, 1 ил.

1. Способ диспергирования и сепарации материалов путем воздействия на них в емкости с жидкостью серией электрогидравлических ударов с последующей сепарацией полученной суспензии, отличающийся тем, что диспергируемый материал с жидкостью, инертной к нему, помещают в верхнюю часть емкости, разделенной на две части эластичной мембраной, а в нижнюю часть - жидкость, в которую помещают электроды, отбор суспензии осуществляют импульсно, после электроразряда, причем сепарацию раздробленных частиц нанопорошка по среднему диаметру проводят путем отбора полученной суспензии в процессе диспергирования с учетом частоты следования высоковольтных разрядов, места и скорости отбора суспензии.

2. Способ по п.1, отличающийся тем, что в качестве инертной к материалу жидкости используют негорючую или легковоспламеняемую жидкость.

3. Устройство для диспергирования, содержащее емкость с размещенными в ней жидкостью с обрабатываемым материалом и источник электроразрядов, отличающееся тем, что емкость разделена на две части мембраной, на которой размещен обрабатываемый материал, причем верхняя часть емкости заполнена диспергируемой жидкостью, инертной к обрабатываемому материалу, снабжена трубой для пополнения диспергируемой жидкости и трубой, установленной подвижно относительно мембраны по высоте для отвода суспензии готового порошка, а нижняя часть емкости заполнена электропроводящей жидкостью, имеет дно, выполненное полусферическим, в фокусе которого расположены электроды источника электроразрядов.

4. Устройство по п.1, отличающееся тем, что емкость выполнена в виде стакана цилиндрической формы.

5. Устройство по п.1, отличающееся тем, что мембрана выполнена из эластичного материала, например маслобензостойкой резины.

6. Устройство по п.1, отличающееся тем, что в качестве инертной к материалу жидкости используют негорючую или легковоспламеняемую жидкость, а в качестве электропроводящей жидкости - воду.

7. Устройство по п.1, отличающееся тем, что источник электроразрядов установлен вне емкости.

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ДИСПЕРГАЦИИ МАТЕРИАЛА | 1990 |

|

RU2069588C1 |

| Устройство управления электрогидравлической дробилкой | 1988 |

|

SU1542619A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СЕЛЕКТИВНОГО РАСКРЫТИЯ ТОНКИХ ВКЛЮЧЕНИЙ ИЗ ТВЕРДОГО МАТЕРИАЛА | 1998 |

|

RU2150326C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЩЕБНЯ | 1996 |

|

RU2090265C1 |

| Устройство для тонкого измельчения материала | 1974 |

|

SU582832A1 |

| DE 19545579 A1, 12.06.1997 | |||

| Способ считывания графической информации и устройство для его осуществления | 1981 |

|

SU976457A1 |

Авторы

Даты

2011-02-10—Публикация

2009-03-20—Подача