Настоящее изобретение относится к способу получения нанодисперсных металлов (НДМ) в жидкой фазе (воде, органических растворителях и др.). НДМ в жидкой фазе (дисперсии) находят широкое применение для создания различных каталитических систем, для модификации полимерных волокнистых и пленочных материалов с целью придания им, в частности, бактерицидных свойств. Текстильные материалы, изготовленные из волокнистых материалов, модифицированных нанодисперсными металлами, могут найти применение в качестве эффективных экранов для защиты от электромагнитного излучения.

Известны различные методы получения нанодисперсных металлов в жидкой фазе. Так, например, известен способ получения НДМ, состоящий из двух ступеней, приготовления смеси агента и поверхностного модификатора и последующего механического измельчения агента (Патент США №5543133). В другом патенте (Патент США №5585020) предложен способ получения НДМ с помощью лазерного плавления более крупных частиц. Химический метод осаждения неорганических частиц в эмульсии с их последующим концентрированием с помощью фильтрующей мембраны описан в патенте (Патент США №5879750). Другой метод, основанный на каталитическом восстановлении металлических частиц из соответствующих ионов, предложен в патенте (Патент США №6540495). Перечисленные методы экономически неэффективны при крупномасштабном промышленном производстве дисперсий НДМ. Кроме того, при использовании химических методов дисперсия неизбежно загрязняется исходными реагентами.

Известен способ получения серебряной дисперсии с размерами частиц от 2 до 9 нм на высоковольтной электролитической установке переменного тока HVAC (http://www.csprosystems.com/). Процесс проводят при напряжении 10 кВ между серебряными электродами в воде. Полученные частицы обладают антимикробными свойствами; уменьшение размеров частиц суспензии приводит к увеличению ее стабильности по отношению к процессам агломерации частиц и усилению антимикробного действия суспензии. Экономичность электролитического метода при крупномасштабном производстве дисперсии вызывает сомнения.

Известен способ получения НДМ в жидкой фазе (Патент РФ №2170647 от 02.11.2000). Способ включает химическое осаждение гидрооксида металла раствором щелочи с образованием дисперсии, диафильтрацию полученной дисперсии с отделением раствора гидроксида металла, его дегидратацию, предварительный нагрев гидроксида металла и его восстановление с получением металлического порошка и последующую пассивацию указанного порошка. Одновременно с диафильтрацией осуществляют сорбционную очистку дисперсии, а восстановление гидроксида металла и пассивацию металлического порошка осуществляют при активном перемешивании материала. Изобретение позволяет получить ультрадисперсный металлический порошок со структурой частиц, обладающих низким уровнем искажений и отсутствием протяженных дефектов, а также высокочистый металлический порошок, состоящий из частиц монодисперсного состояния при сохранении узкого фракционного состава и заданной морфологии, и обеспечивает возможность регулирования дисперсности на всех стадиях процесса. Недостатками этого способа являются его многостадийность и невозможность непрерывного проведения процесса.

Известен способ и устройство для получения НДМ в плотной плазме вещества (Патент США №7128816 В2 от 31.10.2006). Этот способ и устройство используются для получения дисперсий наночастиц проводящих материалов (металлов). Дисперсии образуются в реакторе с плотной плазмой вещества. Реактор включает в себя, по крайней мере, один статичный и один вращающийся электроды, погруженные в интенсивно перемешиваемую жидкую среду, преимущественно воду. Оптимальным является вариант, когда один из электродов - плоский, а другой состоит из стержней, расположенных по спирали, перпендикулярно плоскости первого электрода. Между электродами возникают множественные электрические разряды, инициируемые постоянным или переменным током. В плазме разрядов образуются мельчайшие частицы вещества, из которых сделаны электроды. Оптимальная скорость вращения электрода - около 2000 оборотов в минуту, что создает кавитационные полости, имеющие большое значение для эффективности образования наночастиц. Разность потенциалов между электродами регулируется в пределах от 100 до 800 В. Оптимальные значения постоянного напряжения - от 100 до 200 В при токе от 0,1 до 4 А. Это соответствует потребляемой мощности от 10 до 1000 Вт. Благодаря вращению электродов разряды происходят в различных точках плазменной зоны, предотвращая концентрацию тепловой энергии, поэтому на формирование частиц суспензии влияет скорее поток электронов, а не тепловая энергия разряда. Описаны методы использования частиц, полученных предложенным способом. В частности, показано, что дисперсии серебра обладают высокой бактерицидностью. Недостатками этого способа является спиральное расположение электродов, что не позволяет протягивать через реакционную зону волокнистый либо пленочный материал.

Известно устройство и способ получения дисперсии металлических наночастиц (Патенты Украины №№24393 и 24391 от 25.06.2007). Устройство включает в себя, реактор с входным и выходным трубами для циркуляции деионизированной воды; электроды, подсоединенные к импульсному генератору; вибрирующую платформу с вибратором под дном реактора. Устройство дополнительно содержит контейнер для сбора суспензии, который связан каналом с выходной трубой реактора, погружаемый насос, расположенный в контейнере для сбора суспензии и связанный каналом с входной трубой реактора. Способ основан на распылении поверхности металлических гранул и электродов в результате эрозии под действием электрических разрядов в воде в реакторе. Вода в реакторе имеет удельную проводимость не более 0,1 мкСм/см, причем вода с взвесью наночастиц, (имеющих, как правило, размеры менее 100 нм) повторно поступает в реактор, не позволяя концентрации ионов в суспензии повышаться. В реакторе наночастицы заряжаются в поле электрического разряда с большим градиентом потенциала. Недостатком этого метода является использование в качестве жидкой фазы только воды, что не позволяет осуществлять процесс в органических или в смешанных водно-органических средах.

Известен способ получения НДМ и устройство для его осуществления (Авторское свидетельство СССР №117562 от 10.03.1955 г). Получение НДМ осуществляют комплексом воздействий, составляющих электрогидравлический удар при возникновении последних в среде жидкости между макрочастицами диспергируемого материала. Способ реализуют в сосудах различной формы, куда помещен слой макрочастиц диспергируемого металла, с которым контактируют два электрода, присоединенные к полюсам разрядного контура. Практическая реализация данного способа заключается в следующем. На дно ванны, через которую пропускают воду или органические жидкости, насыпают слой грубоизмельченного металла, подлежащего диспергированию. К контактам подключают высоковольтный колебательный контур мощностью 10 Вт при напряжении 45 кВ с емкостью, равной 2,2 нФ. В течение часа работы ванны может быть получено несколько десятков граммов воздушно-сухого порошка, извлеченного выпариванием полученного дисперсного раствора. Отмечается, что более легко образуют коллоидные растворы мягкие металлы: олово, свинец, алюминий и несколько более труднее - твердые металлы и сплавы: сталь, хром, осмий и др. Недостатком этого способа получения нанодисперсных металлов является низкая производительность и сложность технологии, предусматривающей засыпку новой порции крупных частиц металлов в каждом цикле. Данный способ не позволяет реализовать процесс в наиболее производительном проточном реакторе.

Известен также способ получения нанодисперсных металлов в жидкой фазе (золей металлов) путем пропускания переменного электрического тока между электродами, погруженными в жидкую фазу, и частицами диспергируемого металла, введенными в межэлектродное пространство, при перемешивании жидкой фазы (А.В.Артемов. Новые высокоэффективные катализаторы жидкофазных окислительных процессов. // Катализ в промышленности. 2001. №2. С.18-23). Процесс по этому известному способу проводят следующим образом. В реактор, в межэлектродное пространство, загружают крупные частицы металла размером 0,1-0,22 мм и жидкую фазу (воду, циклогексан, тетралин и др.). К электродам, которые выполнены в виде коаксиально размещенных друг в друге цилиндров, один из которых снабжен приводом для вращения вокруг своей оси, от искрового генератора подводят высокочастотный ток с эффективными параметрами: частотой 800-900 кГц и напряжением 600-800 В. При прохождении высокочастотного тока между электродами и помещенными в межэлектродное пространство крупными частицами металла возникает искровой разряд. В искровом канале температура достигает таких величин, которые достаточны для испарения металла в ограниченном объеме (газовом пузыре). Последующее резкое понижение температуры в результате контакта металлического пара с жидкой фазой приводит к конденсации металлического пара с образованием НДМ с размером частиц 10-200 ангстрем. Недостатком этого способа получения нанодисперсных металлов является низкая производительность и сложность технологии, предусматривающей засыпку новой порции крупных частиц металлов в каждом цикле. Данный способ не позволяет реализовать процесс в наиболее производительном проточном реакторе. Кроме того, кольцевая конструкция реактора не позволяет непосредственно обрабатывать волокнистый и пленочный материал в рабочей зоне реактора, что приводит к определенным технологическим трудностям и необходимости использования других реакционных зон для обработки этих волокнистых и пленочных материалов.

Наиболее близким решением поставленной технической задачи является способ получения нанодисперсных металлов в жидкой фазе [Патент РФ №2364470 С1 МПК B22F 9/14, В82В 3/00]. В соответствии с этим способом нанодисперсные металлы в жидкой фазе получают путем пропускания переменного электрического тока между электродами, погруженными в жидкую фазу, и частицами диспергируемого металла, введенными в межэлектродное пространство, при перемешивании жидкой фазы, при этом пропускание переменного электрического тока проводят между электродами, соотношение длины которых к расстоянию между ними равно 20÷200:1 при напряжении электрического тока 1,5-5,5 кВ и частоте 0,25-0,8 МГц, дополнительно в жидкую фазу вводят инертный газ в виде пузырьков с размером 0,1-0,5 мм, а перемешивание осуществляют путем непрерывной циркуляции жидкой фазы, частиц диспергируемого металла и инертного газа по замкнутому контуру, включающему межэлектродное пространство. Предпочтительно в качестве инертного газа используют аргон или азот. Предпочтительно пропускание переменного электрического тока осуществляют между электродами и частицами диспергируемого металла с размером частиц 10-100 мкм. Предпочтительно процесс получения нанодисперсных металлов ведут непрерывно. Недостатками этого способа являются плохое перемешивание трехфазной системы, связанное с образованием застойных зон между сплошными металлическими электродами и стенкой реактора и, как следствие, агрегирование образующихся наноразмерных частиц металлов и снижение производительности процесса в целом.

Задачей настоящего изобретения является повышение производительности процесса непрерывного получения нанодисперсных металлов в жидкой фазе.

Поставленная задача достигается при использовании способа непрерывного получения нанодисперсных металлов в жидкой фазе, в котором пропускают переменный электрический ток между электродами, погруженными в жидкую фазу, и частицами диспергируемого металла, введенными в межэлектродное пространство, при перемешивании жидкой фазы, переменный электрический ток пропускают между электродами, соотношение длины которых к расстоянию между ними равно 20÷200:1, при напряжении электрического тока 1,5-5,5 кВ и частоте 0,25-0,8 МГц, дополнительно в жидкую фазу вводят инертный газ в виде пузырьков с размером 0,1-0,5 мм, а перемешивание осуществляют путем непрерывной циркуляции жидкой фазы, частиц диспергируемого металла и инертного газа по замкнутому контуру, включающему межэлектродное пространство, при этом используют сетчатые электроды, процесс проводят в присутствии, по крайней мере, одного поверхностно-активного вещества, циркулирующую жидкую фазу с частицами диспергируемого металла и инертного газа обрабатывают ультразвуком с частотой 10-20 кГц.

Использование сетчатых электродов позволяет интенсифицировать процесс перемешивания, так как при использовании сплошных металлических электродов между поверхностью электродов и стенкой реактора образуются зоны, труднодоступные для крупных частиц диспергируемого металла и пузырьков инертного газа. Использование сетчатых электродов устраняет этот недостаток и повышает производительность процесса непрерывного получения нанодисперсных металлов в жидкой фазе.

Использование поверхностно-активных веществ и ультразвуковой обработки циркулирующей жидкой фазы с частицами диспергируемого металла и инертного газа позволяет стабилизировать нанодисперсные металлы в жидкой фазе, предотвращая их агрегирование, что также увеличивает производительность процесса.

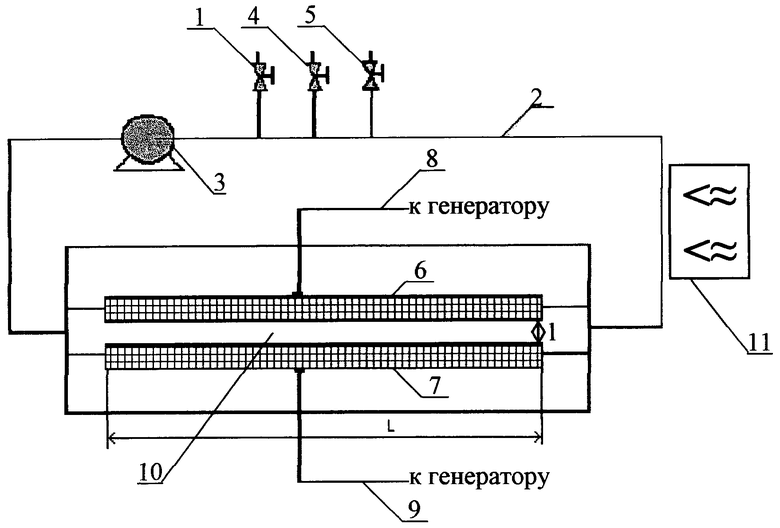

Способ реализуется с помощью установки, принципиальная схема которой приведена на чертеже.

Способ иллюстрируется следующими примерами.

Примеры 1-9. Процесс получения нанодисперсных металлов в жидкой фазе проводят в устройстве, принципиальная схема которого приведена на фиг.1. С помощью вентиля 1 вводят в циркуляционный контур 2 жидкую фазу - смесь этанола с водой, содержащую 1-2 масс.% поверхностно-активного вещества, в количестве 2,1 л. Включают циркуляционный насос 3 и прокачивают жидкую фазу по замкнутому циркуляционному контуру 2. Вводят в циркуляционный контур 2 через регулятор расхода 4 газовую фазу - аргон. Размер пузырьков газа составляет 0,1-0,5 мм и достигается использованием специальной керамической фильеры (на фиг.1 не показана). После этого через дозирующее устройство 5 вводят в циркуляционный контур 2 крупные частицы металла, например меди, в количестве 10,6 г.Размер крупных частиц металла составляет 50-60 микрон. Линейные сетчатые электроды 6, 7 с помощью соответствующих соединительных проводов 8,9 подключают к электрогенератору (на фиг.1 не показан) при следующих параметрах: напряжение 2,5 кВ, частота 0,4 МГц. Процесс проводят при соотношении длины электродов L к расстоянию между электродами 1, равном 50:1. В ходе процесса в межэлектродном пространстве 10 возникает электрический разряд между электродами 6, 7, в объем трехфазной системы переходят нанодисперсные частицы металла, полученные электроконденсационным методом. Процесс получения нанодисперсных металлов проводят непрерывно. Для предотвращения агрегирования получаемых наноразмерных частиц диспергируемого металла циркулирующую жидкую фазу с частицами диспергируемого металла и инертного газа обрабатывают ультразвуком с частотой 10-20 кГц (примеры 2-9) с помощью генератора ультразвука 11.

Полученные образцы нанодисперсных металлов исследовали известными методами [Патент РФ №2364470 С1, МПК B22F 9/14, В82В 3/00]. Результаты анализа приведены в таблицах 1 и 2. Как видно из приведенных в таблицах данных, использование сетчатых электродов, ультразвука и поверхностно-активных веществ позволяет в 2,5-5 раз сократить время получения нанодисперсных металлов в жидкой фазе, тем самым значительно увеличивая производительность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ МЕТАЛЛОВ В ЖИДКОЙ ФАЗЕ | 2010 |

|

RU2430999C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ МЕТАЛЛОВ В ЖИДКОЙ ФАЗЕ | 2008 |

|

RU2364470C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОИДОВ МЕТАЛЛОВ | 2012 |

|

RU2508179C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА НАНОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2397139C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКО- И НАНОДИСПЕРСНОГО ПОРОШКА МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2009 |

|

RU2423557C2 |

| Установка для электроимпульсного управляемого получения наночастиц токопроводящих материалов | 2019 |

|

RU2756189C1 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2504443C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ ИЗ РАЗЛИЧНЫХ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2011 |

|

RU2475298C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННЫХ КЛАСТЕРОВ КРЕМНИЯ | 2009 |

|

RU2415079C1 |

| Шихта для производства вольфрамотитановых твердых сплавов | 2015 |

|

RU2612886C2 |

Изобретение относится к способу получения нанодисперсных металлов в жидкой фазе (воде, органических растворителях). Способ включает пропускание переменного электрического тока между электродами, погруженными в жидкую фазу, и частицами диспергируемого металла, введенными в межэлектродное пространство, при перемешивании жидкой фазы, причем переменный электрический ток пропускают между электродами, соотношение длины которых к расстоянию между ними равно 20÷200:1, при напряжении электрического тока 1,5-5,5 кВ и частоте 0,25-0,8 МГц, дополнительно в жидкую фазу вводят инертный газ в виде пузырьков с размером 0,1-0,5 мм, а перемешивание осуществляют путем непрерывной циркуляции жидкой фазы, частиц диспергируемого металла и инертного газа по замкнутому контуру, включающему межэлектродное пространство, при этом используют сетчатые электроды, процесс проводят в жидкой фазе в присутствии, по крайней мере, одного поверхностно-активного вещества, а циркулирующую жидкую фазу с частицами диспергируемого металла и инертного газа обрабатывают ультразвуком с частотой 10-20 кГц. Технический результат - повышение производительности процесса получения нанодисперсных металлов в жидкой фазе. 2 табл., 1 ил.

Способ получения нанодисперсных металлов в жидкой фазе, включающий пропускание переменного электрического тока между электродами, погруженными в жидкую фазу, и частицами диспергируемого металла, введенными в межэлектродное пространство, при перемешивании жидкой фазы, причем переменный электрический ток пропускают между электродами, соотношение длины которых и расстояния между ними равно 20÷200:1, при напряжении электрического тока 1,5-5,5 кВ и частоте 0,25-0,8 МГц, дополнительно в жидкую фазу вводят инертный газ в виде пузырьков размером 0,1-0,5 мм, а перемешивание осуществляют путем непрерывной циркуляции жидкой фазы, частиц диспергируемого металла и инертного газа по замкнутому контуру, включающему межэлектродное пространство, отличающийся тем, что используют сетчатые электроды, процесс проводят в жидкой фазе в присутствии, по крайней мере, одного поверхностно-активного вещества, а циркулирующую жидкую фазу с частицами диспергируемого металла и инертного газа обрабатывают ультразвуком с частотой 10-20 кГц.

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ МЕТАЛЛОВ В ЖИДКОЙ ФАЗЕ | 2008 |

|

RU2364470C1 |

| RU 2055698 C1, 10.03.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ | 2008 |

|

RU2362652C1 |

| Способ комплексного испытания битумных материалов и прибор для осуществления способа | 1944 |

|

SU68387A1 |

| US 5783263 A, 21.07.1998. | |||

Авторы

Даты

2011-12-27—Публикация

2010-07-13—Подача