Настоящее изобретение относится к пенополиуретану.

Способы получения эластичного открытопористого пенополиуретана известны в технике и описаны, например, на страницах 161-233 справочника Polyurethane Handbook, edited by Dr Güenter Oertel, Hanser Publishers.

Обычно эластичный пенополиуретан может быть получен взаимодействием полиола с полифункциональным изоцианатом, так чтобы NCO и OH группы образовывали уретановые звенья в результате реакции присоединения и полиуретан вспенивают с помощью диоксида углерода, получаемого in situ в результате взаимодействия изоцианата с водой. Этот традиционный способ может быть осуществлен в виде так называемого "одномоментного" процесса, в результате которого полиол, изоцианат и воду смешивают вместе, так чтобы полиуретан образовывался и вспенивался на одной и той же стадии.

Взаимодействие изоцианата с полиолом приводит к образованию уретановых звеньев в результате реакции присоединения.

I. R-NCO+ O-R'→R-NH-CO-O-R'

Изоцианат взаимодействует с водой с образованием амина и диоксида углерода.

II. R-NCO+H 2 O→RNHCOOH→RNH 2 +CO 2

Амин реагирует и изоцианатом с образованием группировок мочевины.

III. R-NCO+RNH 2 →R-NH-CO-NH-R

Взаимодействие NCO, OH, H2O приводит к образованию полиуретановых цепочек, которые вводят группировки мочевины в результате вышеприведенных реакций I, II, III, протекающих одновременно.

Эластичный пенополиуретан обычно имеет сегментообразную структуру, образованную длинными эластичными полиольными цепочками, связанными полиуретаном, и полимочевинными ароматическими жесткими сегментами с водородными связями между полярными группами, такими как NH, и карбонильными группами мочевины и уретановыми звеньями.

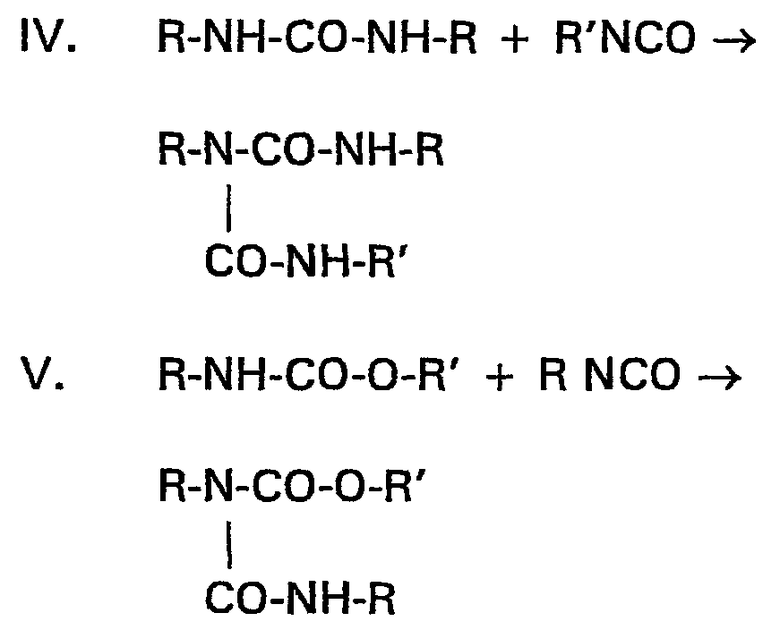

Кроме того, замещенные мочевины (образующиеся по реакции III) могут взаимодействовать с остающимся изоцианатом с образованием биурета (IV), и уретан может реагировать с остающимся изоцианатом с образованием аллофанатов (V):

Образование биурета и аллофаната приводит к увеличению жесткости сегментов в структуре полимера и сшиванию полимерной сетки.

Физические свойства образующейся пены зависят от структуры полиуретановых цепей и связей между цепями.

Для более высоких уровней жесткости пены, и в частности, для того чтобы получить жесткую закрытопористую пену, сшивание полиуретановой цепи осуществляют, например, путем использования полиолов с более короткой цепью и/или путем введения высокофункциональных изоцианатов. Также известно введение ненасыщенных соединений в качестве радикальных сшивающих агентов.

Для многих областей применений необходим открытопористый пенополиуретан, который является стабильным и прочным, то есть обладающий свойствами выдерживать большую нагрузку.

Так называемый высокоэластичный ("ВЭ") пенополиуретан, раньше называемый пеной холодного отверждения, является хорошо известной категорией мягкого пенополиуретана и характеризуется более высоким фактором нагружения и способностью к упругой деформации по сравнению с так называемыми "стандартными" или "традиционными" пенами. Выбор исходных веществ и составов, используемых для получения таких пен, в значительной степени определяет свойства пены, которые описаны в справочнике Polyurethane Handbook by Dr. Güenter Oertel, например, на странице 182 (1st Edition), страницах 198, 202 и 220 (2nd Edition) и в других публикациях. Исходные вещества или комбинации исходных веществ, используемые в составах высокоэластичного пенополиуретана, могут отличаться от тех, которые используются в составах стандартных пен, в результате чего высокоэластичный пенополиуретан рассматривают как пенополиуретан, получаемый по особой специальной технологии. Смотрите страницу 202 таблицу 5.3 вышеприведенного 2nd Edition.

Высокоэластичная пена обычно характеризуется комбинацией ее физических свойств и химической структурой, а также ее структурным внешним видом. Высокоэластичные пены имеют более нерегулярную и неупорядочную сетчатую структуру, чем другие полиуретановые пены. Одно определение высокоэластичных пен, например, дают через характеристику, известную как "индекс твердости", который является отношением "усилия, необходимого для вдавливания индентора" (ILD) на глубину 65% от высоты образца, к усилию вдавливания на 25% (ASTM D-1564-64T). Стандартные пены имеют индекс твердости около 1,7-2,2, в то время как высокоэластичная пена имеет индекс около 2,2-3,2. Высокоэластичная пена может также иметь характерные различия в других физических свойствах. Например, высокоэластичная пена может быть более гидрофильная и иметь более лучшую усталостную прочность по сравнению со стандартной пеной. Смотрите вышеупомянутый справочник по поводу этих и других различий.

Исходно высокоэластичную пену получали из "реакционно-способного" полиэфирного полиола и высшего или с повышенной функциональностью изоцианата. Обычно полиолом был с выше, чем обычной молекулярной массой (от 4000 до 6000) полиэфирный полиол с оксидом этилена и/или оксидом пропилена, имеющий определенный уровень содержания первичных гидроксилов (например, более 50%, как указано на странице 182 вышеприведенного справочника 1st Edition Handbook), а изоцианатом был MDI (метилендифенилдиизоцианат) (или смесь MDI и TDI (толуолдиизоцианата), или преполимер TDI), но только не один TDI (смотрите страницу 220 вышеприведенного справочника 2nd Edition Handbook under Cold Cure Moulding). Затем (страница 221) было разработано новое семейство полиолов, называемое сейчас модифицированными полимером полиолами (также известными как полимерные полиолы), на основе специальных полиэфирных полиолов с молекулярными массами от 4000 до 5000 и содержаниями первичных гидроксилов более 70%. Они вместе с различными изоцианатами, а сейчас в основном чистым TDI, использовались с выбранными сшивающими агентами, катализаторами и новым классом высокоэластичных силиконов для получения этого нового поколения высокоэластичных пен.

Это новое семейство высокоэластичных пен имеет свойства, аналогичные свойствам, получаемым с использованием первоначального подхода, но их физические свойства, включая способность выдерживать нагрузку, могут сейчас изменяться в более широком интервале. Была значительно повышена безопасность технологической обработки новых пен и это позволило производить эти пены с использованием более доступного для промышленности TDI по сравнению с ранее имевшейся необходимостью использовать смешанные или тримеризованные изоцианаты.

Модифицированные полимером полиолы содержат полимерный наполнитель в основном полиоле. Наполнитель может быть введен в качестве инертного наполнителя, диспергированного в основном полиоле, или, по меньшей мере, частично в качестве сополимера с основным полиолом. Примером наполнителей являются сополимеризованные акрилонитрил-стирольные полимерные полиолы, продукт реакции диизоцианатов и диаминов ("PHD" полиолы) и продукт аддитивной полимеризации диизоцианатов с аминоспиртами ("PIPA" полиолы).

Модифицированные полимером полиолы нашли также применение в композициях стандартных пен, приводя к получению пен с более высокими показателями по способности выдерживать нагрузку.

Хорошо известно, что трудно регулировать взаимодействие относительно больших количеств воды, действующей как дополнительный газообразователь для открытопористых пен с низкой плотностью, как описано, например, в USP 4950694, особенно в случае крупномасштабного промышленного производства, и это взаимодействие обычно приводит к получению относительно мягкой пены. Оно может происходить даже тогда, когда используют большие количества специальных полиолов, таких как сополимеризованные полиолы или полиолы, наполненные полимочевиной. Кроме того, использование больших количеств воды в качестве газообразователя означает, что не может быть произвольно повышен изоцианатный индекс с целью влияния на жесткость пены, так как реакция может иногда иметь слишком высокий экзотермический эффект, что приводит к преждевременной окислительной деструкции пеноматериала или "подвулканизации", то есть к изменению цвета материала.

В связи с этим, в крупномасштабном промышленном производстве должна быть предотвращена избыточная, нерегулируемая экзотермическая реакция из-за опасности возникновения воспламенения, и, кроме того, могут быть нежелательны даже относительно низкие уровни окислительной деструкции, так как, с практической точки зрения, необходим "белый" пенополиуретан, то есть пена, цвет которой визуально одинаков в ее поперечном сечении, и нет явлений потемнения или другого изменения цвета, которую называют практически не изменяющей цвет пеной. Термин "белый" используют для удобства, хотя фактически пена может иметь желтую окраску.

Это явление становится более заметным даже тогда, когда в дополнение к реагентам для аддитивной полимеризация полиуретана вводят ненасыщенные соединения с целью получения дополнительного сшивания для упрочнения или повышения стабильности полиуретановой матрицы. Сталкиваются с проблемами в достижении стабильности и способности выдерживать высокую нагрузку в открытопористых пенах, и в частности обычно пытаются удалить или свести к минимуму радикалы, которые могут способствовать сшиванию, но которые могут вызывать и размягчение и/или подвулканизацию.

Для повышения степени сшивания в производстве полиуретанового материала известно использование производных акриловой кислоты VI, которые имеют реакционно-способную двойную связь:

VI. CH 2 =CH-COOH

В EP 262488B описан полиуретановый наполнитель, полученный по реакции гидроксилметакрилата с изоцианатом, с использованием отношения OH к NCO около 1:1, так чтобы не экстрагируемый растворителем материал имел реакционно-способные двойные связи. Получающийся полиуретановый материал используют в форме твердого порошка, который может быть смешан с SiO2 и может быть радикально отвержден с получением твердого прозрачного материала, применяемого в стоматологии.

В EP 1129121 B также описано взаимодействие изоцианата с гидроксилметакрилатом с реакционно-способными двойными связями с получением радикально отверждаемого не экстрагируемого растворителем полиуретанового материала. В данном случае, материал образуется в виде отлитой в форму массы, а не порошка, и отлитую в форму массу затем радикально отверждают путем воздействия тепла и/или голубого или УФ-излучения. Сформированная масса может быть получена в виде воздухопроницаемой пены.

В USP 6699916A и USP 6803390 описано получение пенополиуретана путем взаимодействия изоцианата с полифункциональным (мет)акрилатом с образованием преполимера. Этот преполимер может затем реагировать с полиолом и пенообразующими ингредиентами. Получающаяся пена является сшитой закрытопористой жесткой пеной.

В US 2004/0102538A (EP 1370597A) описано получение эластичного пенополиуретана взаимодействием полиизоцианата с полиэфиром или полиэфирным полиолом в присутствии (мет)акрилатного полиола.

В USP 4250005A описано получение пенополиуретана путем реакции полиэфирного полиола или низкомолекулярного полиэфирного полиола (1500 или меньше) с органическим изоцианатом и пенообразующими ингредиентами в присутствии акрилатного сшивающего промотора. Образующуюся пену подвергают ионизирующему излучению для модификации свойств пены.

В DE 3127945 A-1 конкретно описано в приводимых примерах взаимодействие реакционно-способного полиола со смесью TDI и MDI изоцианатов в присутствии небольших количеств гидроксиметакрилатных соединений, приводящее к образованию пены, которую затем обрабатывают лучевой энергией для модификации ее свойств. Ингредиенты соответствуют ингредиентам, которые используют для получения очень мягкой высокоэластичной пены с модифицированной не полимером полиольной системой.

В соответствии с настоящим изобретением было обнаружено, что открытопористый пенополиуретан может быть получен с хорошими физическими свойствами из смеси полиола, изоцианата и компонента с реакционно-способной двойной связью, такого как акрилат, в результате регулируемого радикально-инициируемого сшивания пены.

В частности было обнаружено, что можно получать открытопористые пены практически без изменения цвета, которые являются стабильными и обладают способностью выдерживать высокую нагрузку.

Такие пены могут быть эластичными пенами, которые, например, используют в мебели в качестве подушек для сиденья, или полужесткими пенами, которые имеют эластичную открытопористую структуру, но которые имеют достаточную жесткость для сохранения при использовании формы, например, в качестве декоративных элементов конструкции внутри салона автомобиля, таких как приборные панели и другие подобные конструкции.

Можно даже получить открытопористые жесткие пены, и, кроме того, изобретение может успешно быть применено для получения закрытопористых жестких пен.

Таким образом и в соответствии с одним аспектом изобретения предлагается способ получения полиуретановой пены, в котором, по меньшей мере, один полифункциональный изоцианат, по меньшей мере, один полиол, являющийся полностью или преимущественно полиэфирным полиолом с молекулярной массой более чем 1500, и пенообразующие ингредиенты подвергают аддитивной полимеризации и реакции пенообразования в присутствии, по меньшей мере, одного компонента с реакционно-способной двойной связью с получением вспененной полиуретановой массы, в котором, по меньшей мере, один полифункциональный изоцианат фактически не содержит или не включает MDI, и вспененную полиуретановую массу подвергают радикально инициируемому сшиванию с компонентом с реакционно-способной двойной связью.

Следовательно, указанное взаимодействие может быть осуществлено в основном или полностью в отсутствии MDI. Может быть использован только один полиэфирный полиол или смесь полиэфирных полиолов. Однако предпочтительно, чтобы полиол использовался полностью, то есть полиол, прореагировавший с изоцианатом, а не с указанным ингредиентом с двойной связью, являлся полностью или преимущественно полиэфирным полиолом с молекулярной массой или средней молекулярной массой больше чем 1500.

Пена может быть высокоэластичной, как уже обсуждалось выше, или может не быть высокоэластичной.

Таким образом и в соответствии со вторым аспектом изобретения предлагается способ получения полиуретановой пены, в котором, по меньшей мере, один полифункциональный изоцианат, по меньшей мере, один полиол, являющийся полностью или преимущественно полиэфирным полиолом с молекулярной массой более чем 1500, и пенообразующие ингредиенты подвергают аддитивной полимеризации и реакции пенообразования в присутствие, по меньшей мере, одного компонента с реакционно-способной двойной связью с получением вспененной полиуретановой массы, в котором пена не является высокоэластичной пеной, и вспененную полиуретановую массу подвергают радикально инициируемому сшиванию с компонентом с реакционно-способной двойной связью.

Полиол, используемый в способе изобретения, может содержать или включать, по меньшей мере, один описанный выше модифицированный полимером полиол, независимо от того формируется пена как высокоэластичная пена или нет.

Таким образом и в соответствии с третьим аспектом изобретения предлагается способ получения полиуретановой пены, в котором, по меньшей мере, один полифункциональный изоцианат, по меньшей мере, один полиол, и пенообразующие ингредиенты подвергают аддитивной полимеризации и реакции пенообразования в присутствии, по меньшей мере, одного компонента с реакционно-способной двойной связью с получением вспененной полиуретановой массы, в котором полиол содержит или включает, по меньшей мере, один модифицированный полимером полиол, и вспененную полиуретановую массу подвергают радикально инициируемому сшиванию с компонентом с реакционно-способной двойной связью.

В случае второго и третьего аспектов изобретения предпочтительно, чтобы изоцианат практически не содержал или не включал MDI, также как в случае первого аспекта изобретения.

Удивительно, но способ изобретения может приводить к получению стабильного пенополиуретана с отличными физическими свойствами без неизбежно возникаемых проблем подвулканизации.

Это является следствием использования стадии радикально-инициируемого сшивания, применяемой к специфической трехкомпонентной (полиол, изоцианат, компонент с реакционно-способной двойной связью) пенополиуретановой системе.

Не отдавая предпочтения какому-либо конкретному механизму этого явления, очевидно, что присутствие компонента с реакционно-способной двойной связью в радикально-инициируемой среде может приводить к сшиванию с помощью двойных связей углерод-углерод, в отличие от полярного сшивания, позволяет достигать требуемой сопротивляемости сжатию при замедлении свободно радикальной доступности, и, в силу этого, уменьшения риска подвулканизации или изменения цвета, вызываемые экзотермической реакцией. Компонент с двойной связью может действовать для замедления активности свободных радикалов, например, путем взаимодействия с инициирующими радикалы веществами, такими как пероксиды, которые могут быть веществами, специально добавляемыми для целей инициирования, или могут быть веществами, естественно присутствующими в небольших количествах, например, в исходном полиоле. Соответственно изменяются требования к количеству компонента с двойной связью для защитной реакции с инициатором.

То есть, использование конкретных "основных" образующих пенополиуретан компонентов (то есть изоцианатов, полиола и пенообразующих ингредиентов), добавление компонента с двойной связью и применение стадии радикального инициирования делает возможным производство, даже в крупном промышленном масштабе, приемлемого "белого" пенополиуретана, который может быть более жестким, чем в случае использования практически тех же только одних основных компонентов (то есть без компонента с двойной связью и стадии радикального инициирования).

Увеличение жесткости может быть, по меньшей мере, на 10%, как обсуждается дополнительно ниже. Фактическая жесткость зависит от требований и определяется используемыми основными компонентами и другими параметрами.

Как уже упоминалось выше, в традиционной пенополиуретановой системе жесткость может быть повышена путем увеличения изоцианатного индекса (избытка по отношению к стехиометрии, определяемой полиолом), но это приводит к повышенному риску подвулканизации. С помощью настоящего изобретения жесткость может быть увеличена без требования аналогичных увеличений в изоцианатном индексе, в результате чего подвулканизация может быть более легко замедлена или предотвращена.

Например, стабильный открытопористый пенополиуретан с сопротивляемостью к сжатию, по меньшей мере, 5 кПa можно легко получить даже с низкой плотностью, то есть от 20 до 25 кг/м3 или меньше.

Таким образом и в соответствии с четвертым аспектом изобретения предлагается способ получения полиуретановой пены, в котором основные компоненты, включающие, по меньшей мере, один полифункциональный изоцианат, по меньшей мере, один полиол, и пенообразующие ингредиенты подвергают аддитивной полимеризации и реакции пенообразования в присутствии, по меньшей мере, одного компонента с реакционно-способной двойной связью с получением стабильной открытопористой практически без изменения цвета вспененной полиуретановой массы, отличающийся тем, что открытопористую практически без изменения цвета вспененную полиуретановую массу подвергают радикально-инициируемому сшиванию с помощью компонента с реакционно-способной двойной связью с получением сопротивляемости сжатию, по меньшей мере, на 10% больше чем сравниваемая жесткость стабильного открытопористого практически без изменения цвета вспененного пенополиуретана, вспененного с использованием сопоставимых указанных основных компонентов без добавления указанного компонента с двойной связью. Выражение "с помощью сопоставимых указанных основных компонентов" означает фактически те же самые основные компоненты, то есть тот же самый полиол, изоцианат и основные пенообразующие ингредиенты, но подразумевает любые изменения катализаторов или других добавок для компенсации отсутствия компонента с двойной связью.

Компонент с двойной связью может обычно обладать неожиданным положительным эффектом, даже когда он используется при относительно низких концентрациях, потому что он может предотвращать подвулканизацию, когда используют относительно высокие концентрации воды для пенообразования с получением пены более низкой плотности. Когда более высокие концентрации воды используют в основном без летучего пенообразующего ингредиента (который испаряется, а не реагирует с изоцианатом, и обладает охлаждающим эффектом), подвулканизация является обычно серьезной проблемой.

Соответственно, и специально для получения пены низкой плотности, например, меньше чем 25 кг/м3, особенно - меньше чем 22 или 20 кг/м3, в различных упомянутых выше аспектах изобретения с содержанием водного ингредиента больше чем 4 части и практически нелетучим вспенивающим ингредиентом, компонент с двойной связью может быть использован при 0,1-10 частей, предпочтительно - при 0,1-5 частей, особенно - около 3 частей, с получением пены низкой плотности с хорошими свойствами практически без подвулканизации. Все части относятся к 100 частям по массе полиола.

Таким образом и в соответствии с пятым аспектом изобретения предлагается способ получения полиуретановой пены, в котором основные компоненты, включающие, по меньшей мере, один полифункциональный изоцианат, по меньшей мере, один полиол, и пенообразующие ингредиенты, включающие воду, но практически в отсутствии летучего вспенивающего ингредиента, подвергают аддитивной полимеризации и реакции пенообразования в присутствии, по меньшей мере, одного компонента с реакционно-способной двойной связью с получением стабильной открытопористой практически без изменения цвета вспененной полиуретановой массы, отличающийся тем, что открытопористую практически без изменения цвета вспененную полиуретановую массу подвергают радикально-инициируемому сшиванию с помощью компонента с реакционно-способной двойной связью, и в котором компонент с двойной связью используют при от 0,1 до 10 частей, предпочтительно - при 0,1-5 частей, конкретно - около 3 частей, и воду используют в количестве более чем 4 части.

Четвертый и пятый аспекты изобретения могут быть объединены с любыми или всеми характерными чертами предшествующих аспектов изобретения и таким образом могут или могут не использовать MDI, полиэфирный полиол с молекулярной массой больше чем 1500, модифицированный полимером полиол, и при необходимости могут или могут не быть высокоэластичной пеной. Предпочтительно не использовать MDI.

Предпочтительно, чтобы модифицированный полимером полиол имел основной полиол, который полностью или преимущественно является полиэфирным полиолом. Предпочтительно также, чтобы изоцианат практически не содержал или не включал MDI.

В одном варианте осуществления, радикально-инициируемое сшивание применяют вслед за указанными реакциями аддитивной полимеризации и пенообразования, которое может быть осуществлено в любое удобное время или при любом удобном случае после образования вспененной полиуретановой массы.

В другом варианте осуществления, радикально-инициируемое сшивание протекает параллельно с указанными реакциями аддитивной полимеризации и пенообразования.

Таким образом и в соответствии с шестым аспектом настоящего изобретения предлагается способ получения полиуретановой пены, в котором, по меньшей мере, один полифункциональный изоцианат, по меньшей мере, один полиол, и пенообразующие ингредиенты подвергают реакции аддитивной полимеризации и пенообразования в присутствии компонента с реакционно-способной двойной связью с получением вспененной полиуретановой массы, отличающийся тем, что полиуретановую массу подвергают радикально-инициируемому сшиванию с помощью компонента с реакционно-способной двойной связью, которое протекает параллельно с указанными реакциями аддитивной полимеризации и пенообразования. Этот аспект изобретения при необходимости может быть объединен с характерными чертами упомянутых выше аспектов изобретения. Так, например, полиол может включать полиэфирный полиол и может быть использован в высокоэластичной системе с модифицированным полимером полиолом без MDI. Однако другие ингредиенты, составы и системы, включая, например, невысокоэластичные системы с полиэфирным полиолом, могут также быть использованы.

В любом из вышеприведенных аспектов изобретения может быть использовано радикально-инициируемое сшивание в присутствии радикального инициатора, который может быть пероксидом. Это особенно полезно в случае, когда радикально-инициируемое сшивание протекает параллельно, как было упомянуто выше. Однако также возможно вводить радикальный инициатор в случае, когда сшивание должно быть инициировано в дальнейшем, поскольку была обнаружена возможность сохранения стабильности и задерживания радикально-инициируемое сшивания, несмотря на присутствие инициатора в процессе аддитивной полимеризации и пенообразования.

Таким образом и в соответствие с седьмым аспектом изобретения предлагается способ получения полиуретановой пены, в котором, по меньшей мере, один полифункциональный изоцианат, по меньшей мере, один полиол, и пенообразующие ингредиенты подвергают реакции аддитивной полимеризации и пенообразования в присутствии компонента с реакционно-способной двойной связью с получением вспененной полиуретановой массы, отличающийся тем, что полиуретановую массу подвергают радикально-инициируемому сшиванию с помощью компонента с реакционно-способной двойной связью, в присутствии радикального инициатора. Этот аспект изобретения может при необходимости быть объединен с характерными чертами упомянутых выше аспектов изобретения. Так, например, полиол может включать полиэфирный полиол и может быть использован в высокоэластичной системе с модифицированным полимером полиолом без MDI. Однако другие ингредиенты, составы и системы, включая, например, невысокоэластичные системы с полиэфирным полиолом, могут также быть использованы.

Что касается стадии радикального инициирования всех вышеприведенных аспектов изобретения, ее проводят, для того чтобы вызвать модификацию компонента с двойной связью, с тем, чтобы усилить или способствовать реакционной способности (или каждой) двойной связи для осуществления сшивания внутри вспененной полиуретановой массы.

Это может быть достигнуто вследствие действия на двойную связь радикального инициатора и/или применения разрушающей или модифицирующей энергии.

Такая энергия может представлять собой любой один или более видов: тепло, ионизирующее излучение в видимой или ближней видимой областях спектра (такое как УФ), ионизирующее излучение с высокой энергией.

В конкретном предпочтительном варианте осуществления используется только одно ионизирующее излучение с высокой энергии, или в комбинации с теплом и/или в присутствии радикального инициатора. Такое излучение известно в технике и может представлять собой любую подходящую корпускулярную или волновую форму ионизирующего излучения. Описание такого подходящего излучения, например, гамма излучения, приведено в USP 4250005. Особенно предпочтительным излучением является излучение в виде пучка электронов (E-луч). Излучение в виде пучка электронов составляют электроны с высокой энергией, генерируемые мощным ускорителем. Электроны ударяют молекулы и вызывают сдвиг к более высокоэнергетическому ее состоянию, которое инициирует и поддерживает сшивание и может приводить к недостижимому в других случаях показателям механических свойств.

Предпочтительно, чтобы основные компоненты полиуретана (описанные выше) использовали в концентрации и/или количестве, которое дает экзотермический эффект, достаточный для образования радикала, и одновременно регулирует антиокислительное действие против подвулканизационного воздействия компонента с двойной связью (связями).

Для того чтобы регулировать интенсивность реакции и/или скорость, и/или степень радикального сшивания, концентрация компонента (компонентов), имеющего реакционно-способные двойные связи, может изменяться, то есть, например, особо корректироваться или устанавливаться для достижения заданной цели.

Для того чтобы регулировать жесткость и/или способность выдерживать нагрузку получаемой пены, концентрация компонента (компонентов), имеющего реакционно-способные двойные связи, может изменяться, то есть, например, особо корректироваться или устанавливаться для достижения заданной цели.

Для того чтобы регулировать окислительную деструкцию получаемой пены, концентрация компонента (компонентов), имеющего реакционно-способные двойные связи, может изменяться, то есть, например, особо корректироваться или устанавливаться для достижения заданной защитной функции.

Когда, по меньшей мере, один радикалобразующий агент, который может быть пероксидом, также добавляют к смеси основных компонентов, упомянутых выше, концентрация компонента (компонентов), имеющего реакционно-способные двойные связи, может быть скорректирована с концентрацией добавляемого радикалобразующего агента, и/или может быть добавлено к смеси основных компонентов, по меньшей мере, одно вещество - ловушка радикалов, в частности, по меньшей мере, один антиоксидант.

Изобретение вышеприведенных аспектов может быть осуществлено с использованием следующих компонентов, при следующих пропорциях в php (частей на сто частей по массе), относящихся к суммарному содержанию полимера (то есть a) + b):

a) до 99, в частности - до 95 или до 97 php полиэфира и/или полиэфирных полиолов с OH-группами, имеющими функциональность порядка, по меньшей мере, 2, предпочтительно - от 2 до 5;

b) до 99 (в частности - от 0,1 или 1, предпочтительно - от 3) php одного или более полимеров, имеющего реакционно-способные двойные связи, в частности полимеры на основе акрилата или матакрилата, описанные ниже;

c) изоцианат, имеющий NCO функциональность порядка, по меньшей мере, 2, предпочтительно - от 2 до 5;

d) от 0,5 до 20, в частности - от 2 до 12 php воды в качестве газообразователя;

e) когда необходимо, от 0,05 до 5 php, по меньшей мере, одного радикального инициатора или радикалобразующего агента, предпочтительно - органического пероксида;

f) какие-либо катализаторы; и

g) какие-либо другие вспомогательные вещества.

Количества изоцианата и воды соотносят друг к другу и обычно выбирают так, чтобы иметь вычисленный OH:NCO индекс порядка 50-130, предпочтительно - 70-120 и в частности - 85-120, при этом индекс 100 указывает стехиометрической отношение OH и NCO групп, индекс 90 - недостаток и индекс 110 - избыток NCO групп по отношению к OH группам (индекс = процент насыщения OH групп NCO группами).

Предпочтительно, чтобы смесь компонентов содержала полимеры с реакционно-способными двойными связями, содержащими гидроксильные группы, в частности акрилатные или метакрилатные полимеры, содержащие гидроксильные группы, хотя другие группы, способные к взаимодействию с изоцианатом, такие как аминогруппы, могут присутствовать дополнительно или в качестве альтернативы гидроксильным группам. Таким образом, в дополнение к действию в качестве радикально сшивающих агентов, которые образуют связи углерод-углерод с полиуретановыми цепями в результате реакции с двойными связями, такие компоненты также реагируют и изоцианатными группами с образованием полимерных цепей за счет уретановых и/или других связей.

Путем использования компонента с двойной связью, который способен взаимодействовать с изоцианатами, такие компоненты могут включаться в полиуретановую матрицу при образовании пенополиуретановой массы. В силу этого, компонент с двойной связью используют в качестве активного нелетучего замедлителя вулканизации.

Способ изобретения может быть осуществлен с использованием преполимера, то есть полимерного материала, полученного на первой стадии путем взаимодействия полиола и/или компонента с реакционно-способной двойной связью с полифункциональным изоцианатом (который может быть таким же или отличаться от изоцианата, используемого в реакции пенообразования) с получением преполимера с концевыми гидроксильными или изоцианатными группами, который на второй стадии взаимодействует с дополнительным полиолом и/или компонентом с реакционно-способной двойной связью, и/или полифункциональным изоцианатом. На стадиях может использоваться такой же или отличающийся для этих двух стадий полиол, компонент с реакционно-способной двойной связью и полифункциональный изоцианат. В частности, любая комбинация упомянутых выше компонентов a) и b), могут предварительно взаимодействовать с изоцианатом c). Использование преполимеров хорошо известно в технологии полиуретана для облегчения получения полиуретановой пены и/или для модификации свойств пены.

Кроме того, используемый полиол может включать модифицированный полимером полиол, такой как известный в производстве высокоэластичных пен (так называемых, "высокоэластичных" или "высококомфортных" пен, обсужденных выше). Эти полиолы модифицированы химическим или физическим включением дополнительных полимерных веществ. Настоящее изобретение позволяет формировать высокоэластичные пены с повышенной жесткостью.

В дополнительном варианте осуществления, упомянутый выше органический пероксид имеет период полураспада от приблизительно 15 минут до приблизительно 5 секунд в интервале температур 120 - 250°C.

Органический пероксид может быть выбран из группы, состоящей из гидропероксидов, диалкилпероксидов, диацилпероксидов, перкислот, кетонпероксидов и эпидиоксидов. Диалкилпероксиды, такие как Trigonox 101 (продукт фирмы AKZO Nobel) или Peroxan HX (продукт фирмы Pergan), то есть 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, или дикумилпероксид (Peroxan DC) являются особенно подходящими из-за их относительно высокой температурной стабильности.

Жидкий или газообразный диоксид углерода (или другие материалы) могут быть использованы в качестве дополнительного газообразователя.

В дополнительном варианте осуществления, вспенивание может быть осуществлено при давлениях ниже или выше атмосферного давления.

В дополнительном варианте осуществления, компоненты подают индивидуально, смешанные в смесителе или тестомесилке и затем вспенивают, предпочтительно с одновременным формованием.

Изобретение относится в частности к способу, который подходит для получения пенополиуретанов в промышленном масштабе, в частности для промышленного производства пенополиуретановых плоских заготовок.

С помощью изобретения можно получать одностороннюю, стабилизированную, сшитую полиуретановую пену, которая, при данной плотности и количестве пор, имеет, по меньшей мере, на 10%, предпочтительно - по меньшей мере, на 15% больше жесткость и/или способность выдерживать нагрузку, чем традиционные пены одинакового или сопоставимого состава, как уже обсуждалось выше.

В качестве примера, изобретение может предложить пенополиуретан, который имеет, по меньшей мере, одну из следующих характеристик:

- общая плотность от 5 до 120 кг/м3;

- число пор от 10 до 120 ppi;

- сопротивляемость сжатию, по меньшей мере, 5 кПa, предпочтительно - по меньшей мере, 15 кПa и, в особенности - по меньшей мере, 20 кПa, измеренная согласно EN ISO 3386-1 при 40% деформации;

- возможное увеличение жесткости, по меньшей мере, на 10% относительно эквивалентных составов, не относящихся к изобретению.

- в качестве альтернативы или дополнительно пена с низкой плотностью, полученная с высоким содержанием воды, в которой не происходит подвулканизация

- полностью или преимущественно открытые поры.

Также возможно, однако, с помощью способа согласно изобретению получать закрытопористые пены.

Пенополиуретан согласно изобретению может быть использован, например, в качестве композиционного материала, для применений в качестве упаковки, для термоизоляции и/или звукоизоляции, для производства дисплеев, фильтров, сидений и постелей, для многих различных промышленных применений и/или транспортных целей, в частности для применений в автомобильной промышленности и в строительстве и конструировании.

Пенополиуретаны, полученные согласно изобретению, являются обычно эластичными пенами; с помощью способа согласно изобретению, однако, возможно получение жестких пен.

С одним аспектом настоящего изобретения это приводит к новому классу пенополиуретанов, являющихся результатом двух реакций сшивания, которые протекают раздельно, но происходят одновременно параллельно. Одна из реакций, реакция аддитивной полимеризации (полиуретановая реакция), основана на традиционной химии полиуретанов, вторая реакция основана на вызываемом радикалами сшивании двойных связей. Эти две реакции происходят в течение одной операции в процессе расширения пены и обычно приводят к характерному профилю, который характеризуется значительно повышенной прочностью и способностью выдерживать нагрузку по сравнению с такими пенами, которые были получены согласно аналогичному или, по меньшей мере, сопоставимому составу, но в традиционной поочередной последовательности получения полиуретана и радикального сшивание.

Одновременное протекание двух химических реакций является противоположным традиционной технологии, для которой предполагается преждевременная, окислительная деструкция пены. Ожидаются такие явления, как изменение цвета, снижение механических характеристик и возможное самопроизвольное возгорание из-за высокого экзотермического эффекта (смотрите, например, раздел 3.4.8, страница 104, и раздел 5.1.1.3, страница 169 справочника Polyurethane Handbook, edited by Dr Güenter Oertel, Hanser Publishers).

С помощью настоящего изобретения, однако, неожиданно была доказано возможность целенаправленного регулирования и предотвращения этих явлений, которые благодаря закону действующих масс и явлению теплопереноса играют важную роль только за пределами лабораторного масштаба, то есть, например, только в значительно большем масштабе, особенно в крупном промышленном масштабе и более конкретно в промышленном производстве заготовок пенополиуретановых панелей. Для решения этой проблемы по мере необходимости могут быть включены в качестве добавок к основным компонентам: полиолу, изоцианату и компоненту с двойной связью, дополнительные фракции аналогичного или другого компонента с двойной связью, и любых дополнительных или альтернативных вариантов антиоксидантов, которые практично химически связывают и/или нейтрализуют, или делает безвредными радикалы, образующиеся в процессе реакции, до начала их отрицательного воздействия.

Эта методика делает не только возможным целенаправленное и регулируемое использование любых радикалов, которые могли бы уже самопроизвольно образовываться в процессе экзотермической полиуретановой реакции для целей радикального сшивания, но также позволяет использовать дополнительные образующие радикалы агенты, такие как органические пероксиды, для ускорения реакции и/или для цели более интенсивного радикального сшивания, без отрицательного влияния в целом на систему формирования пены. Путем корректировки количества реакционных компонентов относительно друг друга, в частности концентрации компонента с двойной связью по отношению к изоцианату и полиолу, и любым дополнительным образующим радикалы агентам и/или веществам - ловушкам радикалов или антиоксидантам, можно не только успешно преодолеть упомянутые выше недостатки и консерватизм известного уровня техники, но также в частности получить новое поколение так называемых "выдерживающих повышенную нагрузку" пен. Отличительными признаками этого нового поколения пен являются отличающаяся трехмерная структура, по сравнению с поочередным сшиванием, и, по меньшей мере, на 10%, предпочтительно - по меньшей мере, на 15%, и часто даже более чем на 20% большая жесткость и/или способность нести нагрузку, чем традиционные пены аналогичного или сопоставимого состава (как уже обсуждалось выше).

Кроме того, способ согласно изобретению подходит не только для более легкого, быстрого и недорого получения пенополиуретанов низкой плотности, чем с помощью традиционных способов, но также для значительно более эффективного получения от полужестких до жестких сортов пены. Также заявлена возможность получать для данной плотности значительно более жесткие или способные выдерживать высокую нагрузку пены, чем до настоящего времени было описано в технической литературе.

Основными факторами для этого нового поколения пенополиуретанов являются, в частности:

- использование сырьевых материалов выбранной, подходящей функциональности и реакционной способности для получения пенополиуретана,

- использование сырьевых материалов, молекулы которых имеют реакционно-способные двойные связи, и

- любые образующие радикалы и/или являющиеся ловушками радикалов добавки, в частности антиоксидантные добавки.

В результате достаточно высокого экзотермического эффекта полиуретановой реакции и/или в результате активности дополнительно введенных или активированных in-situ образующих радикалы веществ, они приводят к увеличению образования радикалов и, следовательно, сшивания путем вызываемых радикалами реакций по двойной связи, протекающих параллельно с полиуретановой реакцией.

Когда необходимо или выгодно, способ согласно изобретению может быть ускорен, или радикальное сшивание может быть интенсифицировано путем добавления веществ, генерирующих радикалы ("образующих радикалы агентов"), к смеси основных компонентов, в частности путем добавления пероксидов. Соответствующими пероксидами, например, являются пероксиды, которые имеют температуру разложения и реакционную способность, удовлетворяющие требованиям получения пенополиуретана. Другие подходящие пероксиды, однако, включают пероксиды, в которых разложение не может быть вызвано только, или даже совсем, термическим путем или другими приложениями энергии, но также путем влияния химических веществ, таких как промоторы катализатора, амины, ионы металлов, сильные кислоты и основания, сильные восстановители или окислители, или даже путем контакта с определенными металлами. Органические пероксиды, которые при температурах реакции в интервале около 130 - 180° разлагаются достаточно быстро, чтобы время пенообразования составляло от 2 до 5 минут, являются особенно предпочтительными. Следовательно, типичные периоды полураспада подходящих органических пероксидов находятся в интервале от нескольких секунд, например 5 секунд, при 180°C, до нескольких минут, например 10-15 минут, при 130°C. Такие пероксиды известны специалистам в этой области и производятся в промышленном масштабе. Дополнительно к пероксидам, так называемые соагенты пероксида могут быть также использованы, такие как выпускаемые промышленностью соагенты под маркой Saret® (фирмы Sartomer Company).

Компонент с двойной связью, используемый в настоящем изобретении, действует для повышения жесткости путем сшивания при замедлении образования радикалов для предотвращения неприемлемого изменения цвета, как обсуждалось выше.

Как было объяснено, это сшивание с компонентом с двойной связью может быть практически инициировано или параллельно с образованием пены, или последовательно, и оно может быть вызвано только применением тепла или ионизирующего излучения, или в присутствие активного радикального инициатора, такого как пероксид.

Использование радикального инициатора может приводить к мгновенной эффективности или оно может носить латентный характер, и инициатор может только становиться активным только тогда, когда его подвергают активации теплом, которое может быть получено из экзотермической реакции компонентов, образующих пенаполиуретан.

Обычно, в качестве альтернативы активируемому теплом радикальному инициатору используют ионизирующее излучение с высокой энергией, хотя возможность использования ионизирующего излучения дополнительно к радикальному инициатору, который может активироваться или не может активироваться теплом, не исключается.

Какая бы из методики не применялась, эффективный пенный материал получают вследствие сшивания и замедления действия компонента с двойной связью, радикального инициатора и ионизирующего излучения, обеспечивающего альтернативное управляемое средство сшивания.

Как упоминалось, используемое ионизирующее излучение может быть пучком электронов, которое в соответствии с обычной практикой предпочтительно применять в фиксированных, заданных энергетических дозах.

В дополнение к вышеупомянутому способу получения пенополиуретанов с использованием основных веществ, таких как полиолметакрилаты и смеси полиолметакрилатов с полиэфиром и/или полиэфирными полиолами, изобретение также относится к пенополиуретанам, полученным таким способом. Оно относится, например, но ни коим образом этим не ограничиваясь, к пенополиуретанам от полужестких до жестких, которые в дополнение к увеличению жесткости и/или способности выдерживать нагрузку дополнительно отличаются также следующими положительными характеристиками:

- плотность от 5 до 120 кг/м3;

- сопротивляемость сжатию, по меньшей мере, 5 кПа, предпочтительно - по меньшей мере, 15 кПа и, в частности - по меньшей мере, 20 кПа, при 40 % сжатии;

- число пор от 10 до 120 ppi (ppi = количество пор на дюйм).

Эти характеристики могут легко быть получены путем вспенивания полиолметакрилатов или смесей полиолметакрилатов с полиолами (простым эфиром и/или сложным эфиром).

Вышеупомянутые свойства нового поколения пенополиуретанов, такие как высокая жесткость, способность выдерживать высокую нагрузку и/или высокое отношение сопротивляемость сжатию /плотность, достигаются за счет новых составов, основанных на следующей комбинации

a) полиолы, предпочтительно простой эфир и/или на основе простого эфира (которые включают модифицированные полимером полиолы);

b) соединения, содержащие реакционно-способные двойные связи, в частности полимеры метакрилата и/или акрилата;

c) алифатические или ароматические полиизоцианаты;

d) вода в качестве газообразователя;

e) любые высвобождающие радикалы вещества, например органический пероксид;

f) катализаторы; и

g) любые дополнительные добавки.

Возможные и предпочтительные пропорции по массе обсуждаются выше.

Полиолы предпочтительно также использовать в качестве компонентов группы (b), хотя в отличие от (a) они должны содержать реакционно-способные двойные связи. В дополнение к компонентам (a)-(e), новые составы могут содержать дополнительные добавки (f), (g) в форме агентов ловушек радикалов, таких как антиоксиданты, соагентов пероксидов и/или все обычные добавки для получения пенополиуретанов, такие как вспучивающие добавки, катализаторы, стабилизаторы, пигменты и так далее.

Полиэфиры и/или полиэфирные полиолы, содержащие гидроксильные группы с гидроксильной функциональностью, по меньшей мере, 2, предпочтительно - от 2 до 5, и молекулярной массой от 400 до 9000, могут быть использованы в качестве основного компонента группы (a), хотя, как обсуждалось выше, полиэфирные полиолы предпочтительно или в некоторых случаях необходимо использовать исключительно или в основном, особенно с молекулярными массами больше 1 500.

Предпочтительно применение этих полиолов, которые общеизвестны для получения пенополиуретанов. Соответствующие полиэфирные полиолы, включая модифицированные полимером полиолы, описаны, например, на страницах 44-53 и 74-76 (наполненные полиолы) справочника Polyurethane Handbook, edited by Dr Güenter Oertel, Hanser Publishers.

Могут также быть использованы полиэфирные полиолы, которые содержат дополнительно внутренние катализаторы. Кроме того, могут быть использованы смеси вышеупомянутых полиэфирных полиолов с полиэфирными полиолами. Подходящими полиэфирными полиолами, например, являются полиэфирные полиолы, описанные на страницах 54-60 справочника Polyurethane Handbook, edited by Dr Güenter Oertel, Hanser Publishers.

Преполимеры из вышеупомянутых полиольных компонентов могут с таким же успехом быть использованы.

Полиизоцианаты, содержащие две или более изоцианатные группы, используют в качестве компонентов группы (с). Обычно используют стандартные выпускаемые промышленностью ди- и/или триизоцианаты. Примерами соответствующих полиизоцианатов являются алифатические, циклоалифатические, арилалифатические и/или ароматические изоцианаты, такие как выпускаемые в промышленности смеси 2,4- и 2,6-изомеров диизоцианатотолуола (=толилендиизоцианат TDI), который продается под торговыми названиями Caradate® T80 (фирмы Shell) или Voronate® T80 и Т65 (фирмы Dow Chemical). 4,4'-диизоцианатодифенилметан (=метилен-бис-(4-фенилизоцианат) (MDI); и смеси TDI и MDI могут также быть использованы, когда позволяет обстановка. Также возможно, однако, использовать преполимеры изоцианата на основе TDI или MDI и полиолов. Могут также быть использованы модифицированные изоцианаты (например, Desmodur® MT58 фирмы Bayer). Примерами алифатических изоцианатов являются 1,6-гексаметилендиизоцианаты или триизоцианаты, такие как Desmodur® N 100 или N3300 фирмы Bayer.

Полимеры, содержащие двойные связи (DB) с содержанием двойной связи от 2 до 4 DB/моль, молекулярной массой от 400 до 10000, и предпочтительно гидроксильной функциональностью от 2 до 5, обычно используют в качестве компонентов группы (b). Вместо или в дополнение к таким полимерам, однако, также возможно использование функциональных мономеров с реакционно-способными двойными связями или индивидуально, или в смеси двух или более мономеров, например акрилатных и/или метакрилатных мономеров, акриламида, акрилонитрила, малеинового ангидрида, стирола, дивинилбензола, винилпиридина, винилсилана, винилового эфира, бутадиена, диметилбутадиена, и так далее, и многие другие примеры.

Могут быть использованы все гидрокси(мет)акрилатные олигомеры с OH функциональностью выше 2 и OH числом от 5 до 350. Классы продуктов включают: алифатические или ароматические эроксидиакрилаты, полиэфирные акрилаты, олигоэфирные акрилаты. Основными параметрами являются вязкость, для того чтобы можно было их перерабатывать в полиуретан, реакционная способность. Предпочтительными являются метакрилаты, но было показано, что акрилаты также могут быть использованы.

Дополнительными примерами гидроксил-функциональных (мет)акрилатов являются: бис(метакрилокси-2-гидроксипропил) себацинат, бис(метакрилокси-2-гидроксипропил)адипат, бис(метакрилокси-2-гидроксипропил)сукцинат, бис-GMA (бисфенол A-глицидилметакрилат), гидроксиэтилметакрилат (HEMA), полиэтиленгликольметакрилат, 2-гидрокси и 2,3-дигидроксипропилметакрилат и пентаэритритолтриакрилат.

Одним подходящим веществом является Laromer LR8800, которое является полиэфирным акрилатам с молекулярной массой около 900, функциональностью двойной связи около 3,5, OH числом 80 мг KOH /грамм и вязкостью 6000 мПа·сек при 23°C.

Другим веществом является Laromer LR9007, которое является полиэфирным акрилатом с молекулярной массой около 600, функциональностью двойной связи около 4.0, OH числом 130 мг KOH/грамм и вязкостью 1000 мПа·сек при 23°C.

Предпочтительно также использовать для этого полиэфир и/или полиэфирные полиолы, в частности на основе акрилата. Полиэфир и полиэфирные акрилаты выпускаются промышленностью, например, под названиями Photomer® (фирмы Cognis Corp.) и Laromer® (фирмы BASF). Известны другие практичные полимеры, например, Sartomer® (фирмы Total Fina).

Когда необходимо или желательно, выпускаемые в промышленности органические пероксиды, например, используют в качестве реакционных компонентов группы (e). Предпочтительными пероксидами являются те, которые стабильны и медленно реагируют ниже температуры реакции, что вытекает из экзотермического эффекта полиуретановой реакции, то есть, например, те, которые имеют самый возможный продолжительный период полураспада и которые быстро диспропорционирует и выполняют свою функцию образования радикалов только свыше температуры в интервале экзотермической температуры аддитивной полимеризация полиуретана. Эта синхронизация позволяет и обеспечивает наиболее полное возможное исходное сшивание (аддитивную полимеризацию) и быстро протекающее радикально инициируемое и катализируемое сшивание реакционно-способных двойных связей для конечного продукта. В интервале экзотермической температуры от 120 до 180°C подходящие пероксиды имеют период полураспада от нескольких секунд до нескольких минут, например от 5 секунд при 180°C до 15 минут при 120°C.

Что касается компонентов группы (g), то соагенты пероксидов (например, продукты Saret®), вещества типа ловушек радикалов, такие как ненасыщенные, в частности ароматические, органические соединения и/или антиоксиданты, такие как соли Fe(II), растворы бисульфита, металлический натрий, трифенилфосфин и другие подобные вещества, могут быть добавлены к смеси основных компонентов для специального регулирования радикального сшивания.

Когда необходимо или выгодно, катализаторы для реакции присоединения изоцианата, в частности соединения олова, такие как диоктоат олова или дибутилоловодилаурат, но также третичные амины, такие как 1,4-диазо(2,2,2)бициклооктан, могут быть использованы в качестве добавок группы (f). Также возможно использовать одновременно различные катализаторы.

Дополнительными примерами добавок группы (g), которые могут быть использованы, являются вспомогательные вещества, такие как удлинители цепи, сшивающие агенты, агенты, обрывающие цепь, наполнители и/или пигменты.

Примерами подходящих удлинителей цепи являются низкомолекулярные, реакционно-способные по отношению к изоцианату, дифункциональные вещества, такие как диэтаноламин и вода.

Низкомолекулярные, реакционно-способные по отношению к изоцианату три- или более функциональные вещества, такие как триэтаноламин, глицерин и сорбит, могут быть использованы в качестве сшивающих агентов.

Подходящими агентами, обрывающими цепь, являются реакционно-способные по отношению к изоцианату, монофункциональные вещества, такие как одноатомные спирты, первичные и вторичные амины.

Органические или неорганические твердые вещества, такие как карбонат кальция, меламин или нанонаполнители могут быть использованы в качестве наполнителей.

Примерами дополнительных вспомогательных средств, которые могут быть добавлены, являются замедлители горения и/или пигменты.

Вспенивание может быть проведено с использованием традиционного для технологии пластмасс оборудования, такого как описано, например, на страницах 162-171 справочника Polyurethane Handbook, edited by Dr Güenter Oertel, Hanser Publishers., например, с использованием установки для получения заготовок пенополиуретановых панелей.

Пример составов и ингредиентов, обсужденных выше, может при необходимости быть использован в любом или во всех вышеописанных аспектах изобретения.

Изобретение далее будет описано дополнительно в следующих примерах.

Пример 1: Вспенивание согласно изобретению по сравнению с традиционным способом с составом согласно известному уровню техники. Получение пен согласно составам в таблице 1 было осуществлено с помощью ручного смешивания в лаборатории на основе 500 грамм полиола. Состав компонентов, принимающих участие в реакции, был одинаков в обоих случаях за исключением добавления при необходимости образующих радикалы агентов.

(гидроксильное число 80, 3,5 db/моль, акрилатный эфир)

(гидроксильное число 80, 3,5 DB/моль, акрилатный эфир)

(диизоцианатотолуол, смесь 2,4- и 2,6- изомеров в соотношении 80:20)

(диизоцианатотолуол, смесь 2,4- и 2,6- изомеров в соотношении 80:20)

(кг/м3)

(кг/м3)

(кПa)

(кПa)

Методы тестирования:

- Измерение сопротивляемости сжатию согласно стандарту EN ISO 3386-1 при 40% сжатии.

- Структура пор определяется подсчетом числа пор, расположенных на прямой линии. Данные выражают в ppi (количество пор на дюйм).

Как видно из таблицы 1, способ согласно изобретению приводит к получению полиуретанового продукта, который при сопоставимом количестве пор имеет примерно на 25% более низкую плотность, а сопротивляемость сжатию более чем в три раза выше, чем пенополиуретан с сопоставимым составом, полученный традиционным способом.

Пример 2: Антиокислительное действие компонента с двойными связями.

(акриловый эфир с гидроксильным числом

80, 3,5 DB/моль)

35)

35)

(кг/м3)

(кг/м3)

(40 секунд при 800 вт после 1 минуты смешение пены

(кг/м3)

(кг/м3)

Условия тестирования:

- состав на основе 50 грамм полиола;

- смешение всех компонентов в течение 30 секунд, за исключением октоата олова и TDI;

- введение октоата олова, смешение в течение 5 сек;

- введение TDI, смешение в течение 5 сек;

- взаимодействие смеси и набухание в полипропиленовом ящике в течение 1 минуты;

- нагревание смеси при 800 Вт в течение 40 сек в микроволновой печи (Panasonic NN- E222M, 20 литров);

- взаимодействие в течение, по меньшей мере, мере 2 часов;

- разрезание блока пены на две части и тестирование площади ядра, в частности, вручную на качество механических свойств, и

- измерение дельта E, L*,a*,b* с использованием анализатора цвета Microflash (фирмы Datacolor International).

Нагревание с помощью микроволн моделирует в лабораторном масштабе экзотермический эффект реакции пенообразования, аналогично протекающей в промышленном масштабе. Результаты подтверждают совершенно уникальное защитное действие, согласно изобретению, компонента с двойными связями Laromer(R) LR 8800 в этом примере.

Таблицы 3A-G:

Пояснения к используемым веществам приведены в конце таблиц.

При необходимости, использовали активацию пучком электронов после формирования вспененной полиуретановой массы с использованием регулируемых доз пучка электронов.

Количество энергии (излучения), подводимой к пенам, выражают в виде поглощенной дозы. Энергию, поглощенную единицей массы продукта, измеряют в грэйях (Gy). Обычная доза в примерах составляет 50 килогрэй (эквивалентна 50 кДж/кг). Однако влияние на жесткость показано в широком интервале поглощенной энергии (от 2 до 80 + миллигрэй). Отверждение с помощью пучка электронов проводили на установке с источником энергии 10 Мэв (мегаэлектронвольт) фирмы IBA SA (Belgium).

без

акрилата

с

акрилатом

без активации

с

акрилатом

активация пучком электронов

активированный

in Situ

активацией

стадии

активации

активир.

in Situ

электр

активир.

50mGy

активир.

(Активация теплом)

электр

активир.

50mGy

электр.

дом

50 mGy

2-ая стад.

20 мин 180°С

40 сек при

без

акрилата

с

акрилатом

без активации

с

акрилатом

активация

пучком электронов

пероксидом

20 мин 180°С

Активация

(ENISO 3386-1)

(ENISO 3386-1)

активация пучком электронов 32 mGy

ПОЯСНЕНИЯ К ВЕЩЕСТВАМ

Акрилаты

Laromer 9007: олигомер акрилата, молекулярная масса около 600, акрилатная функциональность около 4 db/моль, фирмы BASF AG

Laromer 8800: полигидроксиакрилат, молекулярная масса около 900, акрилатная функциональность около 3.5 db/моль фирмы BASF AG

1,6 dexa: 1,6-бис(3-акрилоил-2-гидроксипропокси)гексан с 2 db/моль, фирмы Mitsuya Boeki, Osaka, Japan)

Laromer 8986: ароматический эпоксидиакрилат с молекулярной массой 650, акрилатная функциональность около 2.5 db/моль, фирмы BASF AG

Полиолы/Носители

PIPA 97/10: является 10% дисперсией аддукта реакции аддитивной полимеризации полиизоцианата (PIPA) с оксидом этилена на конце с полиэфирным полиолом с молекулярной массой 4800 фирмы Shell Chemicals - модифицированный полимером полиол

Dispersant EM: неионный эмульгатор фирмы Rheinchemie AG.

Desmophen 3223: реакционно-способный полиэфирный полиол с оксидом этилена на конце с молекулярной массой около 5000 фирмы Bayer AG

Lupranol 4700: 40% твердый стирол/акрилонитрил сополимер с полиолом фирмы BASF на основе практически не EO покрытого полиэфирного полиола - модифицированный полимером полиол

Voranol CP 755: не реакционно-способный полиэфирный полиол с молекулярной массой 700 фирмы Dow Chemical Corp

Voranol CP 1421: реакционно-способный с высоким содержанием оксида этилена полиэфирный полиол, молекулярная масса около 5000 фирмы Dow Chemical Corp Prepolymer 30

Получение преполимера периодическим способом.

96,24 % полиэфирного полиола [DESMOPHEN 20WB56 (Bayer)], гидроксильное число: 56, вязкость: около 700 мПа·сек при 20°C]

3,75 % диизоцианатотолул 80/20 (TDI 80/20)

0,00385 % дибутилоловодиалурат (DBTL).

Полиэфирный полиол помещают в сосуд с мешалкой при комнатной температуре и затем добавляют дибутилоловодиалурат при перемешивании. Диизоцианатотолул медленно перемешивают с этой смесью.

После около 24 часов полученный преполимер имеет вязкость 30000 мПа·сек при 25°C и гидроксильное число 30.

Изоцианаты

TDI (80/20): толилендиизоцианат с соотношением изомеров 2,4 к 2/6, равным 80%/20%

TDI (65/35): толилендиизоцианат с соотношением изомеров 2,4 к 2/6, равным 65%/35%

Desmodur 100: алифатический изоцианат (NCO содержание 22%) фирмы Bayer AG

Voranate M 220: полимерный MDI фирмы Dow Chemical Corp

Пероксиды

PEROXAN PK295V-90: 1,1(ди(трет-бутилперокси)-3,3,5-триметилциклогексан, 90 % раствор в OMS (уайт-спирит без запаха) или изододекане, имеет период полураспада 13 минут при 128°C фирмы Pergan (Germany)

Perozane HX (2,5-диметил-2,5-ди-трет-бутилперокси)гексан

Perozan BHP70: 70% трет-бутилпероксид в воде, имеет период полураспада 1 минуту при 222°C

Peroxan DC: дикумилпероксид, имеет период полураспада 1 минуту при 172°C фирмы Pergan Germany.

Аминные катализаторы

Niax A1: фирмы Air Products lnc (USA)

DMEA: диметилэтаноламин

Dabco 33 LV: триэтилендиамин фирмы Air Products

Силиконовые ПАВ

Примерами силиконовых ПАВ (для стандартных составов пен) являются Silbyk 9001 или 9025 фирмы Byk Chemie или Tegostab BF 2370 или B 8002 фирмы Goldschmidt.

Примерами низкоактивных силиконовых ПАВ являются Silbyk 9705 или 9710 фирмы Byk Chemie, Tegostab B 8681 фирмы Goldschmidt или L-2100 фирмы GE Аdvanced Мaterials. Эти продукты используют для высокоэластичных пен. Они отличаются от вышеописанных силиконовых ПАВ тем, что они являются менее активными вследствие более низких молекулярных весов полисилоксановых и полиоксиалкиленовых цепей.

Mersolat H-40

Алкансульфонат натрия фирмы Lanxess (Germany)

ПОЯСНЕНИЯ К ТАБЛИЦАМ

ТАБЛИЦА 3A (соответствует выше приведенной таблице 1)

Примеры A и B демонстрируют эквивалентные составы, оба содержащие акрилат. В пример B однако проводят активацию in situ присутствующим пероксидом, что приводит к значительному увеличению жесткости пены

ТАБЛИЦА 3B

Содержит ряд эквивалентных составов.

Пример C является составом без акрилата, в результате добавления акрилата (пример D), но без активации акрилата с помощью энергии (пучок электронов) или с помощью радикалов (пероксид), разница в жесткости пены между C и D является минимальной. В примере E акрилат активируют пучком электронов и заметно небольшое увеличение жесткости, в примере F акрилат активируют пероксидом и происходит большое увеличение прочности пены.

ТАБЛИЦА 3C

Опять ряд эквивалентных составов

Примеры G, H и I не являются примерами изобретения, а демонстрируют влияние на жесткость пены различных комбинаций полиолов, используемых позже в таблице.

В примерах J и K присутствует акрилат, но акрилат в J не активирован (ни пучком электронов, ни пероксидом) и происходит очень небольшое увеличение жесткости. В примере K проводится активация конечной пены теплом и происходит очень небольшое увеличение жесткости.

Пример M является эквивалентным J, но с активацией пучком электронов, в примере L (также аналогичным J) проводят активацию in situ пероксидом.

В примерах N, O и P проводят активацию различными пероксидами при различных температурах активации. В примере N пероксид выбирают так, чтобы не происходила активация акрилата во время реакции пенообразования. В примере O активацию проводят пероксидом с последующей тепловой обработкой и жесткость пены повышается. В примере P используют пероксид и пену активируют пучком электронов, прочность пены опять резко увеличивается.

ТАБЛИЦА 3D

Таблица, по сути, является аналогичной таблице 3C, за исключением использования различных акрилатов.

В примерах Y и Z показано, что если экзотермический эффект реакции пенообразования является недостаточным, экзотермический эффект быстро рассеивается, пероксид не сможет реагировать (Y). Однако конечная пена может быть нагрета, акрилат будет активирован и будет очевидно увеличение жесткости пены.

ТАБЛИЦА 3E

Примеры демонстрируют влияние активации с помощью пучка электронов и пероксида на составы, в которых используется алифатический изоцианат.

ТАБЛИЦА 3F (которая соответствует приведенной выше таблице 2)

Большинство полиолов содержат небольшие количества пероксида, и в процессе реакции пенообразования дополнительно образуются очень малые количества пероксида. В составах с высокими экзотермическими эффектами эти следовые количества пероксидов могут приводить к изменению цвета (подвулканизации) пены. В экстремальных ситуациях пена сразу после получения может самовоспламениться. Составы с высоким экзотермическим эффектом, приготовленные в теплые влажные дни, с исходными материалами, содержащими относительно высокие содержания примесей, могут вызвать такое самовоспламенение. Пены в ТАБЛИЦЕ 3F получают с очень высокими содержаниями воды (6 php) для достижения очень высокого экзотермического эффекта, пену быстро помещают в микроволновую печь для исследования влияния экзотермического эффекта на изменение цвета, а также для предотвращения его рассеивания.

ТАБЛИЦА 3G

В ней показаны B2, C2 и D2 в качестве примеров изобретения. A2 не является примером изобретения, хотя он и является стандартным составом эластичной пены. B2 демонстрирует действие полигидроксиакрилатного соединения, добавляемого к составу A2. Небольшое увеличение жесткости является типичным в случае, когда добавляли к составу A1 относительно низкомолекулярный полиол с высокой функциональностью.

C2 демонстрирует один способ активации акрилата (пучком электронов). В данном случае жесткость увеличивается примерно в 40 раз.

D2 демонстрирует активацию акрилата пероксидом в качестве второй стадии (не во время пенообразования). Так как экзотермический эффект в образце лабораторного размера быстро рассеивается, то для получения эффекта, приближенного к промышленным условиям, проводили вторую стадию активации (путем нагревания в печи).

ТАБЛИЦА 3H демонстрирует, что идея изобретения также осуществима и в случае преполимеров, описанных в находящейся одновременно на рассмотрении патентной заявке (PCT/EP 2005/005314). Пример A3 не является примером изобретения. B3 показывает, что использование некоторых акрилатов Laromer в составе увеличивает способность пены выдерживать нагрузку в результате активации пероксидом.

ТАБЛИЦА 3I демонстрирует, что изобретение также применимо к технологии получения высокоэластичных пен из одного изоцианата и модифицированного полимером полиола. Низкоактивный силиконовый ПАВ является известным высокоэластичным ПАВ. Состав A4 не является примером изобретения и дает мягкую пену с низкой плотностью. При использовании гидроксиакрилата и активации пероксидами жесткость увеличивается почти в 10 раз. Состав C4 не является примером изобретения. Составы D4 и E4 показывают, что достигается значительное увеличение жесткости при активации электронным пучком двойных связей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕНОПОЛИУРЕТАН | 2008 |

|

RU2462482C2 |

| ГИБКИЙ ПЕНОПОЛИУРЕТАН | 2005 |

|

RU2376321C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСИЙ ПОЛИОЛОВ ИЗ ОТХОДОВ ПОЛИУРЕТАНОВ И ИХ ПРИМЕНЕНИЕ | 2017 |

|

RU2745870C2 |

| СОДЕРЖАЩИЕ ФОСФОР АНТИПИРЕНЫ ДЛЯ ПЕНОПОЛИУРЕТАНОВ | 2012 |

|

RU2595687C2 |

| ВТОРИЧНО ПЕРЕРАБОТАННЫЙ ПОЛИОЛ | 2017 |

|

RU2754174C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНОГО ПЕНОПОЛИУРЕТАНА И ПЕНОПОЛИУРЕТАН, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2010 |

|

RU2551502C2 |

| НИЗКОВЯЗКИЕ ПОЛИУРЕТАНАКРИЛАТНЫЕ ДИСПЕРСИИ | 2010 |

|

RU2552629C2 |

| ПЛЕНКООБРАЗУЮЩИЙ ОТВЕРЖДАЕМЫЙ ИЗЛУЧЕНИЕМ КЛЕЙ | 2011 |

|

RU2554871C2 |

| СШИВАЕМЫЕ ТЕРМОПЛАСТИЧНЫЕ ПОЛИУРЕТАНЫ | 2007 |

|

RU2436808C2 |

| СОДЕРЖАЩИЕ ЧАСТИЦЫ ПРОСТЫЕ ПОЛИЭФИРПОЛИОЛЫ | 2012 |

|

RU2615772C2 |

Изобретение относится к используемому, например, в качестве подушек для сиденья, декоративных элементов конструкций внутри салона автомобиля и т.п. пенополиуретану и к способам его получения с использованием радикально-инициируемого сшивания в присутствии, по меньшей мере, одного образующего радикалы агента и под действием ионизирующего излучения, соответственно. Согласно данным способам, по меньшей мере, один полифункциональный изоцианат, по меньшей мере, один полиол, являющийся полностью или преимущественно полиэфирным полиолом с молекулярной массой более чем 1500, и пенообразующие ингредиенты подвергают аддитивной полимеризации и реакции ценообразования в присутствии, по меньшей мере, одного компонента с реакционно-способной двойной связью с получением вспененной массы с полиуретановой матрицей. При этом полифункциональный изоцианат не является 4,4'-диизоцианатодифенилметаном или не содержит 4,4'-диизоцианатодифенилметан, а вспененную массу подвергают радикально-инициируемому сшиванию с компонентом с реакционно-способной двойной связью, представляющим собой акрилатный или метакрилатный полимер, содержащий, по меньшей мере, две гидроксильные группы, который так же взаимодействует с указанным изоционатом с тем, чтобы встроиться в полиуретановую матрицу. Технической задачей является получение эластичных, полужестких и жестких открытопористых и закрытопористых пен практически без изменения цвета и эффекта подвулканизации, которые являются стабильными, обладают способностью выдерживать высокую нагрузку и имеют достаточную жесткость для сохранения при использовании формы. 4 н. и 26 з.п.ф-лы, 11 табл.

1. Способ получения пенополиуретана, в котором, по меньшей мере, один полифункциональный изоцианат, по меньшей мере, один полиол, являющийся полностью или преимущественно полиэфирным полиолом с молекулярной массой более чем 1500, и пенообразующие ингредиенты подвергают аддитивной полимеризации и реакции пенообразования в присутствии, по меньшей мере, одного компонента с реакционноспособной двойной связью с получением вспененной массы с полиуретановой матрицей, в котором, по меньшей мере, один полифункциональный изоцианат не является 4,4'-диизоцианатодифенилметаном или не содержит 4,4'-диизоцианатодифенилметан, и вспененную массу подвергают радикально-инициируемому сшиванию с компонентом с реакционноспособной двойной связью, где компонент с реакционноспособной двойной связью представляет собой полиольный компонент с реакционноспособной двойной связью, который также взаимодействует с указанным изоционатом с тем, чтобы встроиться в полиуретановую матрицу, и где компонент с реакционноспособной двойной связью представляет собой акрилатный или метакрилатный полимер, содержащий, по меньшей мере, две гидроксильные группы,

в котором указанное радикально-инициируемое сшивание происходит в присутствии, по меньшей мере, одного образующего радикалы агента.

2. Способ по п.1, в котором пену формируют в виде высокоэластичной пены.

3. Способ по п.1, в котором пену формируют в виде невысокоэластичной пены.

4. Способ по п.1, в котором полиол содержит или включает, по меньшей мере, один модифицированный полимером полиол.

5. Способ по п.1, в котором указанный, по меньшей мере, один образующий радикалы агент представляет собой органический пероксид.

6. Способ по п.1, в котором указанная вспененная масса представляет собой стабильную открытопористую практически без изменения цвета вспененную массу, которая при указанном радикально-инициируемом сшивании с помощью компонента с реакционноспособной двойной связью показывает сопротивляемость сжатию, по меньшей мере, на 10% больше, чем сравниваемая жесткость стабильной открытопористой практически без изменения цвета вспененной массы, вспененной с помощью сравнимых указанных основных компонентов без добавления указанного компонента с двойной связью.

7. Способ по п.1, в котором пенообразующие ингредиенты включают воду, и указанную аддитивную полимеризацию и реакцию пенообразования проводят практически в отсутствии летучего вспенивающего ингредиента, и в котором указанный компонент с двойной связью используют от 0,1 до 10 частей, и воду используют при более чем 4 части.

8. Способ по п.1, в котором реакция пенообразования выделяет достаточное для образования радикалов тепло в результате экзотермической реакции.

9. Способ по п.1, в котором концентрацию компонента, имеющего реакционноспособные двойные связи, изменяют или корректируют, для того чтобы регулировать интенсивность реакции, и/или скорость, и/или степень радикального сшивания, причем указанная концентрация составляет 0,1-10 частей по массе полиола.

10. Способ по п.1, в котором концентрацию компонента, имеющего реакционноспособные двойные связи, изменяют или корректируют, для того чтобы регулировать жесткость и/или способность выдерживать нагрузку получаемой пены, причем указанная концентрация составляет 0,1-10 частей по массе полиола.

11. Способ по п.1, в котором концентрацию компонента, имеющего реакционноспособные двойные связи, изменяют или корректируют, для того чтобы предотвращать окислительную деструкцию получаемой пены, причем указанная концентрация составляет 0,1-10 частей по массе полиола.

12. Способ по п.1, в котором концентрацию компонента, имеющего реакционноспособные двойные связи, приводят в соответствие с концентрацией образующего радикалы агента, и/или указанное радикально-инициируемое сшивание происходит в присутствии, по меньшей мере, одного вещества, являющегося ловушкой радикалов, причем указанная концентрация составляет 0,1-10 частей по массе полиола.

13. Способ по п.1, в котором реакционные компоненты используют в следующих пропорциях:

a) до 99 php (относительно а)+b)) полиэфирного полиола с ОН группами, имеющими функциональность от 2 до 5;

b) до 99 php акрилата или метакрилатного полиола;

c) полиизоционат с NCO-функциональностью от 2 до 5 в количестве, рассчитанном для индекса от 50 до 120;

d) от 0,5 до 20 воды в качестве пенообразующего ингредиента;

e) от 0,05 до 5 php, по меньшей мере, одного радикального инициатора или радикалообразующего агента;

f) какие-либо катализаторы; и

g) какие-либо другие вспомогательные вещества смешивают друг с другом и подвергают взаимодействию.

14. Способ по п.1, в котором, по меньшей мере, часть полиола и/или компонента с двойной связью используют в качестве преполимера, образованного в результате предварительного взаимодействия с полифункциональным изоцианатом.

15. Способ по п.5, в котором органический пероксид имеет период полураспада от приблизительно 15 мин до приблизительно 5 с в температурном интервале 120-250°С.

16. Способ по п.5, в котором органический пероксид выбирают из группы гидропероксидов, диалкилпероксидов, диацилпероксидов, перкислот, кетонопероксидов и эпидиоксидов.

17. Способ по п.1, в котором газообразный диоксид углерода используют в качестве дополнительного вспенивателя.

18. Способ по п.1, в котором основные компоненты подают каждый в отдельности, смешивают в смесителе или тестомесилке и затем вспенивают с одновременным формованием с получением заготовки пенополиуретановой панели.

19. Пенополиуретан, получаемый способом по п.1.

20. Способ по п.1, в котором вспененную массу подвергают указанному радикально-инициируемому сшиванию с компонентом с реакционноспособной двойной связью параллельно с указанными аддитивной полимеризацией и реакцией пенообразования.

21. Способный выдерживать высокую нагрузку пенополиуретан, получаемый способом по п.20.

22. Пенополиуретан по п.21, который при данной плотности и числе пор имеет, по меньшей мере, на 10% выше жесткость и/или способность выдерживать нагрузку, чем традиционные пены с сопоставимым составом.

23. Пенополиуретан по п.21, который имеет, по меньшей мере, одну из следующих характеристик:

плотность от 5 до 120 кг/м3;

число пор от 10 до 120 ppi;

сопротивляемость сжатию, по меньшей мере, 5 кПа, измеренную согласно стандарту EN ISO 3386-1, при 40% сжатии;

по меньшей мере, преимущественно открытые поры.

24. Способ получения пенополиуретана, в котором, по меньшей мере, один полифункциональный изоцианат, по меньшей мере, один полиол и пенообразующие ингредиенты подвергают аддитивной полимеризации и реакции пенообразования в присутствии, по меньшей мере, одного компонента с реакционноспособной двойной связью с получением вспененной массы с полиуретановой матрицей, и вспененную массу подвергают радикально-инициируемому сшиванию с компонентом с реакционноспособной двойной связью под действием ионизирующего излучения, где компонент с реакционноспособной двойной связью представляет собой полиольный компонент с реакционноспособной двойной связью, который также взаимодействует с указанным изоционатом с тем, чтобы встроиться в полиуретановую матрицу, и где компонент с реакционноспособной двойной связью представляет собой акрилатный или метакрилатный полимер, содержащий, по меньшей мере, две гидроксильные группы.

25. Способ по п.24, в котором указанный, по меньшей мере, один полиол является полностью или преимущественно полиэфирным полиолом.

26. Способ по п.25, в котором указанный полиэфирный полиол имеет молекулярную массу более чем 1500.

27. Способ по п.26, в котором указанный изоцианат фактически не является 4,4'-диизоцианатодифенилметаном или не содержит 4,4'-диизоцианатодифенилметан.

28. Способ по п.24, в котором ионизирующим излучением является пучок электронов.

29. Способ по п.1, в котором указанный компонент с реакционноспособной двойной связью имеет молекулярную массу в диапазоне от 400 до 10000.

30. Способ по п.24, в котором указанный компонент с реакционноспособной двойной связью имеет молекулярную массу в диапазоне от 400 до 10000.

| US 2003087974 A1, 08.05.2003 | |||

| US 4250005 A, 10.02.1981 | |||

| Устройство для сварки трением | 1981 |

|

SU1006133A1 |

| DE 3127945 A1, 27.01.1983 | |||

| ФОРМОВАННЫЙ ПЕНОПОЛИУРЕТАН С УЛУЧШЕННЫМИ ФИЗИЧЕСКИМИ СВОЙСТВАМИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2167890C2 |

Авторы

Даты

2011-02-10—Публикация

2005-11-29—Подача