yvxs.

Изобретение относится к сварке, а именно к устройствам для сварки трением.

Известны конструкции машин для сварки трением, в которых для зажима невращающейся свариваемой детали используется клиноплунжерное зажимное устройство. В этих конструкциях для создания усилия зажима деталей используется индивидуальный привод 1.

Установка в мащине для сварки трением индивидуального привода для зажима деталей, габариты которого в некоторых случаях превосходят даже основной привод осевого давления, существенно усложняет конструкцию мащины, увеличивает ее габариты, повышает металлоемкость.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство для сварки трением, содержащее привод осевого сварочного давления, включающий два установленных на шпинделе электромагнита, один из которых снабжен толкателем и упором, установленным с возможностью взаимодействия с торцом толкателя, фрикционных колодок, одна из которых смонтирована на толкателе, а другая - на втором сердечнике, и зажимные устройства для свариваемых деталей 1.

Один из электромагнитов в данной конструкции используется для создания давления при нагреве и проковке, а другой - только при проковке. Разделение электромагнитного привода осевого сварочного давления на два привода (электромагнита) позволяет значительно уменьшить момент инерции шпинделя и использовать один из электромагнитов в качестве привода фрикционного тормоза. В известном устройстве не решен вопрос зажима неподвижной детали.

Если пользоваться известными решениями, то конструкция усложняется, возрастают ее габариты и вес.

Целью изобретения является упрощение конструкции, уменьшение ее габаритов, снижение металлоемкости путем использования привода осевого давления для зажима невращающейся свариваемой детали.

Для достижения данной цели в устройстве для сварки трением, содержащем привод осевого сварочного давления, включающий два установленных на шпинделе электромагнита, один из которых снабжен толкателем и упором, установленным с возможностью взаимодействия с торцом толкателя, фрикционных колодок, одна из которых смонтирована на толкателе, а другая - на втором сердечнике, и зажимные устройства для свариваемых деталей, упор установлен с возможностью перемещения относительно торца толкателя и снабжен приводом перемещения, а зажимное устройство для невращающейся детали выполнено клиноплунжерным, свободные концы плунжеров установлены с возможностью взаимодействия с торцом сердечника с толкателем и снабжено фиксатором положения плунжеров, при котором обеспечен зажим детали.

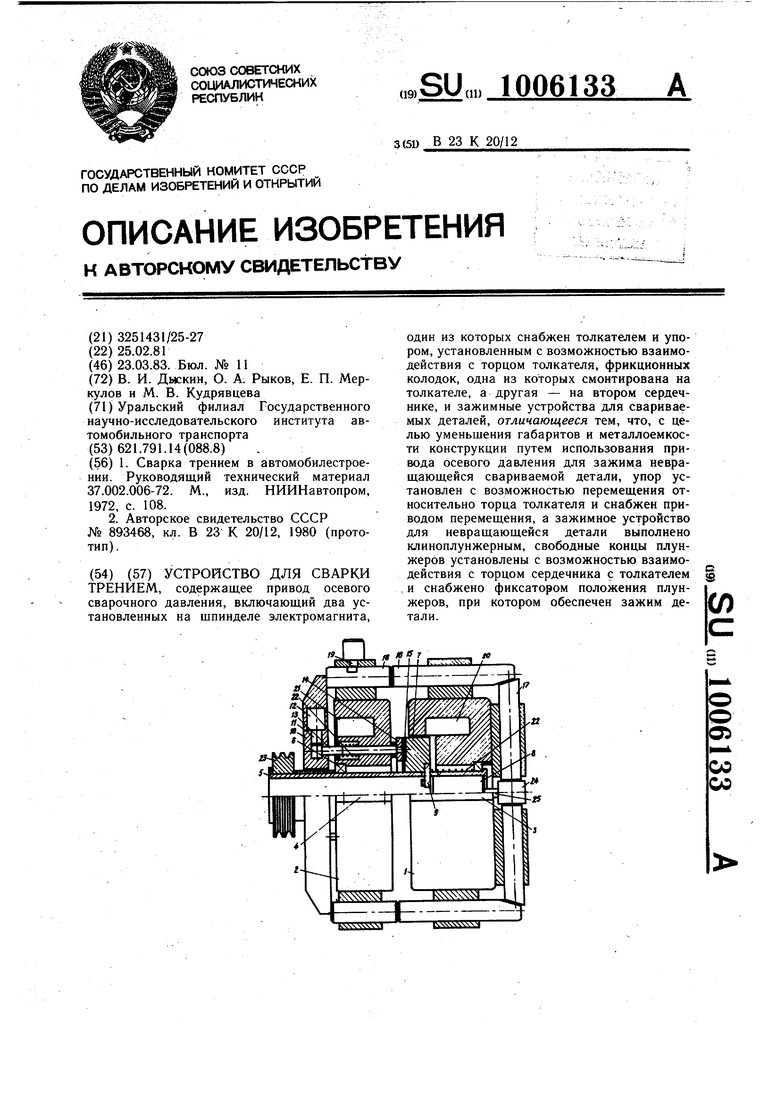

На чертеже схематично изображена конструктивная схема предлагаемого устройства для сварки трением.

Устройство состоит из двух электромагнитов, корпуса, магнитопроводы 1 и 2 которых закреплены на раме (не показана)

устройства при помощи фланцев 3 и 4. Шпиндель 5 установлен в подшипниках 6. На шпинделе 5 с возможностью осевого перемещения установлен сердечник 7 электромагнита, который связан с зажимным устройством 8 посредством вилки 9. Сердечник 7 создает давление при нагреве и проковке. Сердечник 10 электромагнита является приводом фрикционного тормоза и одновременно создает давление при проковке. Сердечник 10 связан с сердечником 7 посредством

0 упора 11, имеющего привод 12 для перемещения упора 11 относительно торца толкателя 13. На толкателе 13 смонтирована фрикционная колодка 14. Другая фрикционная колодка 15 закреплена на сердечнике 7. Сердечник 10 электромагнита связан с плунжерами 16 и 17 клиноплунжерного зажимного устройства через дополнительный толкатель 18, на направляющей которого закреплен фиксатор 19 крайнего положения толкателя 18. Для повыщения величины упругой деформации плунжер 16 выполнен из двух деталей с размещенным между ними пакетом тарельчатых пружин н& показано).

Для создания магнитного потока в корпусах-магнитопроводах 1 и 2 установлены катушки 20 и 21. Возврат сердечника 7 и толкателя 13 в исходное положение осуществляется при помощи пружин 22. Возврат в исходное положение плунжеров 16 и 17 также производится при помощи пружин (не показаны). Вращение на шпинделе 5 передается при помощи клиноременной передачи через шкив 23. Свариваемые детали обозначены позициями 24 и 25.

Работает устройство следующим образом.

После закрепления детали 25 в зажимном устройстве 8 устанавливается деталь 24. Включается катушка 21 электромагнита. Сердечник 10 перемещается вправо до касания в торец корпуса-магнитопровода 2. При этом он передает давление на толкатель 18, плунжеры 16 и 17. Деталь 24 зажимается. Фиксатор 19 входит в паз толкателя 18, фиксируя зажатое положение. Во время зажатия детали 24 при передаче давления от сердечника 10 на плунжер 17 5 через толкатель 18 и плунжер 16 происходит упругая деформация толкателя 18 и плунжеров 16 и 17. Поэтому после фиксации толкателя 18 фиксатором 19 усилие зажатия обеспечивается силой упругой деформации толкателя 18 и плунжеров 16 и 17. Катушка 21 электромагнита отключается и сердечник 10 при помощи возвратной пружины (не показана) возвращается в исходное положение. Затем включается привод вращения и привод 12 упора 11. Шпиндель 5 разгоняется до номинальных оборотов. Одновременно привод 12 перемещает упор И, который устанавливается напротив торца толкателя 13. После разгона шпин деля 5 включается катушка 20 электромагнита. Сердечник 7, перемещаясь вправо. создает давление в сварочном стыке. Через определенный промежуток времени, задаваемый реле времени, привод вращения отключается и включается катушка 21 электромагннта. Сердечник 10 перемещается вправо, передает давление через упор 11 на толкатель 13, фрикционные колодки 14 и 15, сердечник 7, вилку 9, зажимное устройство 8 на сварочный стык, увеличивая тем самым давление проковки. Проковка заверщает сварочный цикл. Катущки 20 и 21 отключаются. Сердечники 7 и 10 и упор 11 возвращаются в исходное положение. Для того, чтобы разжать деталь 24, включается катушка 21 электромагнита, сердечник 10 перемещается вправо. Фиксатор 19 при помощи привода убирается из паза толкателя 18. Катушка 21 отключается. Сердечник 10, плунжеры 16 и 17 и толкатель 18 возвращаются в исходное положение, Деталь 24 освобождается, Предложенное техническое решение позволяет существенно уменьшить габариты и металлоемкость устройств для сварки трением, так как отпадает необходимость в индивидуальном приводе для зажима свариваемой детали, габариты которого примерно такие же, что и у основного привода осевого сварочного давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1981 |

|

SU967734A1 |

| Устройство для сварки трением | 1981 |

|

SU1016119A1 |

| Машина для сварки трением | 1987 |

|

SU1579688A1 |

| Машина для сварки трением | 1980 |

|

SU870038A1 |

| Машина для сварки трением | 1980 |

|

SU893468A1 |

| Устройство для сварки трением | 1981 |

|

SU1006135A1 |

| Машина для сварки трением | 1978 |

|

SU742080A1 |

| Машина для сварки трением | 1987 |

|

SU1648691A1 |

| Устройство для сварки трением | 1976 |

|

SU716743A1 |

| Устройство для сварки трением | 1982 |

|

SU1041251A1 |

УСТРОЙСТВО ДЛЯ СВАРКИ ТРЕНИЕМ, содержащее привод осевого сварочного давления, включающий два установленных на шпинделе электромагнита, 4 t один из которых снабжен толкателем и упором, установленным с возможностью взаимодействия с торцом толкателя, фрикционных колодок, одна из которых смонтирована на толкателе, а другая - на втором сердечнике, и зажимные устройства для свариваемых деталей, отличающееся тем, что, с целью уменьшения габаритов и металлоемкости конструкции путем использования привода осевого давления для зажима невращающейся свариваемой детали, упор установлен с возможностью перемещения относительно торца толкателя и снабжен приводом перемещения, а зажимное устройство для невращающейся детали выполнено клиноплунжерным, свободные концы плунжеров установлены с возможностью взаимоi действия с торцом сердечника с толкателем , и снабжено фиксатором положения плун(Л жеров, при котором обеспечен зажим детали. в«г М О5 СО оо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сварка трением в автомобилестроении | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| М., изд | |||

| НИИНавтопром, 1972, с | |||

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для сварки трением | 1980 |

|

SU893468A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-03-23—Публикация

1981-02-25—Подача