Область техники, к которой относится изобретение

Настоящее изобретение относится к микропористой полиолефиновой мембране и способу ее получения, сепаратору аккумулятора и аккумулятору, в частности к микропористой полиолефиновой мембране с высокой стабильностью свойств до начала отключения и высокой степенью изменения воздушной проницаемости после начала отключения, а также превосходной устойчивостью к термоусадке в диапазоне температур от температуры начала отключения до температуры отключения, и низкой температурой отключения, способу получения такой мембраны, сепаратору аккумулятора и аккумулятору.

Известный уровень техники

Микропористые полиэтиленовые мембраны в основном используются в качестве сепараторов аккумулятора. В частности, для ионно-литиевых аккумуляторов требуются сепараторы, обладающие не только превосходными механическими свойствами и проницаемостью, но также свойством закрывания пор в аккумуляторе под действием выделяющегося в аккумуляторе тепла для прекращения реакций аккумулятора (свойства отключения), свойством предотвращения разрыва мембраны при температуре, превышающей температуру отключения (свойства расплавления) и т.д.

В качестве способа улучшения свойств микропористой полиэтиленовой мембраны была предложена оптимизация композиций исходных материалов, условий изготовления и т.д. Например, патент JP 2132327 предлагает микропористую полиолефиновую мембрану с превосходными прочностью и проницаемостью, которая выполнена из полиолефиновой композиции, содержащей 1% мас. или более полиолефина сверхвысокой молекулярной массы со средневесовой молекулярной массой (Mw) 7×105 или более и с молекулярно-массовым распределением [средневесовая молекулярная масса/средне-численная молекулярная масса (Mw/Mn)] 10-300, микропористая полиолефиновая мембрана обладает пористостью 35-95%, средним диаметром пор 0,001-0,2 мкм, прочностью на разрыв 0,2 кг или более на 15-мм ширины.

JP 2004-196870 А предлагает микропористую полиолефиновую мембрану, включающую полиэтилен и полипропилен со средневесовой молекулярной массой 5×105 или более и теплотой плавления 90 Дж/г или более (определяемая дифференциальным сканирующим калориметром). JP 2004-196871 А предлагает микропористую полиолефиновую мембрану, включающую полиэтилен и полипропилен со средневесовой молекулярной массой 5×105 или более и точкой плавления 163°С или выше (определяемая дифференциальным сканирующим калориметром со скоростью повышения температуры 3-20°С/мин). Микропористые полиолефиновые мембраны JP 2004-196870 А и JP 2004-196871 А обладают температурой отключения 120-140°С и температурой расплавления 165°С или выше, наряду с превосходными механическими свойствами и проницаемостью.

WO 97/23554 раскрывает микропористую мембрану с высокой устойчивостью к короткому замыканию (свойства отключения), которая выполнена из полиэтилена высокой плотности или линейного сополимера этилена с концентрацией концевой винильной группы 2 или более на 10000 атомов углерода, измеренной инфракрасной спектроскопией, и температурой расплавления (температура отключения) 131-136°С.

Однако когда в аккумуляторе проходит неконтролируемая реакция, сепараторы подвергаются усадке в интервале температуры от начала до окончания отключения, вызывающей короткое замыкание на концевых частях, что ускоряет неконтролируемую реакцию. Однако микропористые мембраны, описанные в вышеуказанных ссылках, не обладают достаточным свойством предотвращения короткого замыкания при сохранении их формы в области температур от начала до окончания отключения (устойчивость к термоусадке).

Цель изобретения

Соответственно цель настоящего изобретения состоит в создании микропористой полиолефиновой мембраны с высокой стабильностью свойств до начала отключения и высокой степенью изменения воздушной проницаемости, показателем скорости отключения, после начала отключения, а также превосходной устойчивостью к термоусадке в диапазоне температур от температуры начала отключения, при которой начинается закрытие пор, до температуры отключения, при которой закрытие пор, по существу, заканчивается, и низкой температурой отключения, и способа ее получения, и сепаратора аккумулятора, и аккумулятора.

Раскрытие изобретения

В результате интенсивного исследования в плане вышеуказанных целей, изобретатели обнаружили, что (1) микропористая полиолефиновая мембрана с превосходной устойчивостью к термоусадке в диапазоне температур от температуры начала отключения до температуры отключения и низкой температурой отключения может быть получена из полиолефиновой смолы, включающей полиэтиленовую смолу, в которой теплота, поглощенная до 125°С, составляет 20% или менее от теплоты плавления кристаллов, измеренной дифференциальной сканирующей калориметрией с заданной скоростью повышения температуры, и в которой поглощенная теплота достигает 50% теплоты плавления кристаллов при температуре 135°С или ниже; и что (2) микропористая полиолефиновая мембрана с высокой стабильностью свойств до начала отключения и высокой степенью изменения воздушной проницаемости после начала отключения, а также с превосходной устойчивостью к термоусадке в диапазоне температур от температуры начала отключения до температуры отключения, и низкой температурой отключения, может быть получена смешиванием расплава полиолефиновой смолы, включающей вышеуказанную полиэтиленовую смолу и мембранообразующий растворитель, в двухшнековом экструдере, так, чтобы отношение Q/Ns скорости загрузки Q (кг/ч) полиолефиновой смолы к скорости вращения шнека Ns (об/мин) составляло 0,1-0,55 кг/ч/об/мин, экструзией получаемого раствора полиолефиновой смолы через фильеру, его охлаждением для формирования гелеобразного листа и удалением мембранообразующего растворителя из гелеобразного листа. Настоящее изобретение было выполнено на основании обнаруженных данных.

Таким образом, микропористая полиолефиновая мембрана настоящего изобретения включает полиэтиленовую смолу и имеет (а) температуру отключения 135°С или ниже, при которой воздушная проницаемость, измеренная при нагревании со скоростью повышения температуры 5°С/мин, достигает 1×105 с/100 см3, (b) степень изменения воздушной проницаемости 1×104 с/100 см3/°С или более, которая является градиентом кривой воздушная проницаемость - температура при воздушной проницаемости 1×104 с/100 см3, и (с) коэффициент усадки 20% или менее при 130°С в поперечном направлении, который измеряют термомеханическим анализом под нагрузкой в 2 гс и при скорости повышения температуры 5°С/мин.

Полиэтиленовая смола предпочтительно имеет ΔHm (≤125°С) 20% или менее (отношение теплоты, поглощенной до 125°С, к теплоте плавления кристаллов, измеренной дифференциальной сканирующей калориметрией при постоянной скорости повышения температуры в диапазоне 3-20°С/мин), и температуру 135°С или ниже, при которой поглощенная теплота достигает 50% теплоты плавления кристаллов.

Полиэтиленовая смола предпочтительно содержит сополимер этилена и другого α-олефина. Более предпочтительно, полиэтиленовая смола содержит сополимер этилена и другого α-олефина, при этом сополимер получают с использованием катализаторов с единым центром полимеризации на металле и его молекулярно-массовое распределение составляет 1×104 или более и менее 7×105.

Способ изготовления микропористой полиолефиновой мембраны в соответствии с настоящим изобретением включает стадии (1) смешивания расплава полиолефиновой смолы, содержащей полиэтиленовую смолу и мембранообразующий растворитель, в двухшнековом экструдере при отношении Q/NS 0,1-0,55 кг/ч/об/мин, где Q является скоростью загрузки (кг/ч) полиолефиновой смолы и NS является скоростью вращения шнека (об/мин), для получения раствора полиолефиновой смолы, полиэтиленовая смола имеет ΔHm (≤125°С) 20% или менее (отношение теплоты, поглощенной до 125°С, к теплоте плавления кристаллов, измеренной дифференциальной сканирующей калориметрией при постоянной скорости повышения температуры в диапазоне 3-20°С/мин), и температуру 135°С или ниже, при которой поглощенная теплота достигает 50% теплоты плавления кристаллов; (2) экструзии раствора полиолефиновой смолы через фильеру и его охлаждения для формирования гелеобразного листа; (3) растяжения гелеобразного листа; и затем (4) удаления мембранообразующего растворителя.

Гелеобразный лист предпочтительно растягивают со скоростью 1-80%/с по отношению к 100% длины до растяжения.

Сепаратор аккумулятора настоящего изобретения сформирован из вышеуказанной микропористой полиолефиновой мембраны.

Аккумулятор настоящего изобретения включает сепаратор, сформированный из вышеуказанной микропористой полиолефиновой мембраны.

Краткое описание чертежей

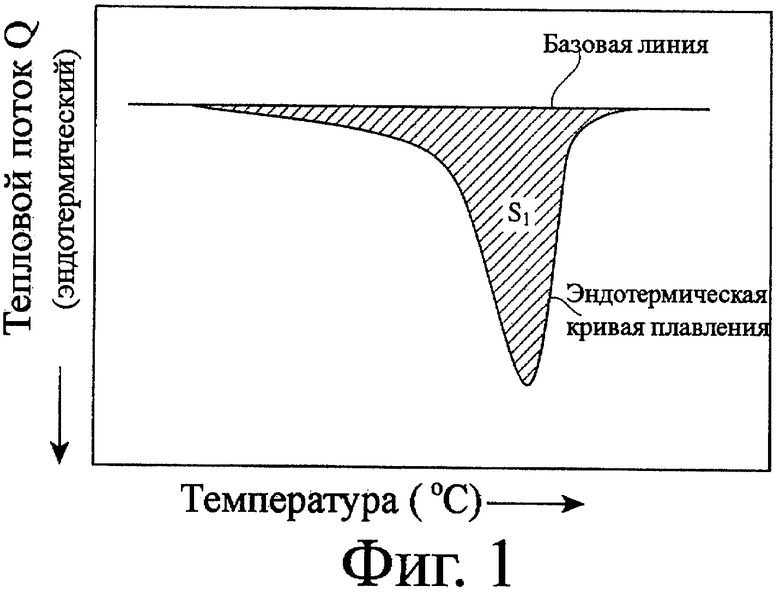

Фиг.1 представляет график типичного примера эндотермической кривой плавления.

Фиг.2 представляет график той же эндотермической кривой плавления, что показана на фиг.1, в котором поглощенная до 125°С теплота составляет 20% или менее теплоты плавления кристаллов.

Фиг.3 представляет график температуры Т (50%), при которой поглощенная теплота достигает 50% теплоты плавления кристаллов на той же эндотермической кривой плавления, что показана на фиг.1.

Фиг.4 представляет типичный пример графика кривых зависимости температура Т-(воздушная проницаемость p)-1 для определения температуры начала отключения.

Фиг.5 представляет типичный пример графика кривых зависимости воздушной проницаемости p от температуры Т для определения температуры отключения, степени изменения воздушной проницаемости и температуры расплавления.

Описание предпочтительных осуществлений

[1] Полиолефиновая смола

Полиэтиленовая смола, формирующая микропористую полиолефиновую мембрану настоящего изобретения, включает полиэтиленовую смолу, описанную ниже.

(1) Теплота плавления кристаллов полиэтиленовой смолы

В полиэтиленовой смоле отношение теплоты, поглощенной до 125°С, к теплоте плавления кристаллов ΔHm, измеренной дифференциальной сканирующей калориметрией (DSC) при постоянной скорости повышения температуры в диапазоне 3-20°С/мин [далее обозначаемое как "ΔHm (≤125°С)"], составляет 20% или менее, и температура [далее обозначаемая как "Т (50%)"], при которой поглощенная теплота достигает 50% теплоты плавления кристаллов ΔHm, составляет 135°С или ниже.

Т (50%) является параметром, на который влияет первичная структура полиэтилена [гомополимер или сополимер этилен-α-олефин], например молекулярная масса, молекулярно-массовое распределение, степень разветвления, молекулярная масса разветвленных цепей, распределение точек разветвления, процентное содержание сополимера и т.д., и структура полиэтилена более высокого порядка, например размер и распределение кристаллов, упорядоченность кристаллической решетки и т.д., что является мерой температуры отключения и степени изменения воздушной проницаемости после начала отключения. Когда Т (50%) выше 135°С, микропористая полиолефиновая мембрана демонстрирует недостаточные свойства отключения и низкое влияние перегрева на отключение при использовании в качестве сепаратора литиевого аккумулятора.

ΔHm (≤125°С) является параметром, на который влияет молекулярная масса, степень разветвления и переплетение молекул полиэтилена. ΔHm (≤125°С) 20% или менее и Т (50%) 135°С или ниже обеспечивают микропористую мембрану с низкой температурой отключения и превосходной устойчивостью к термоусадке в диапазоне от температуры начала отключения до температуры отключения. ΔHm (≤125°С) составляет предпочтительно 17% или менее.

Теплоту плавления кристаллов ΔHm полиэтиленовой смолы измеряют в соответствии со следующей процедурой согласно JIS K7122. А именно образец полиэтиленовой смолы (0,5-мм толщины, отформованный из расплава при 210°С), помещают в держатель образца дифференциального сканирующего калориметра (Pyris Diamond DSC, поставляемый Perkin Elmer, Inc), выдерживают при 230°С в течение 1 минуты в атмосфере азота, охлаждают до 30°С при 10°С/мин, выдерживают при 30°С в течение 1 минуты и нагревают до 230°С со скоростью 3-20°С/мин. Скорость повышения температуры предпочтительно составляет 5-15°С/мин, более предпочтительно 10°С/мин. Как показано на фиг.1, теплоту рассчитывают по площади S1 области, ограниченной (показана заштрихованной) кривой DSC (эндотермическая кривая плавления), полученной при повышении температуры, и базовой линией. Значение теплоты плавления кристаллов ΔHm (единица: Дж/г) получают делением теплоты (единица: Дж) на вес (единица: г) образца.

Как показано на фиг.2, ΔHm (≤125°С) является отношением (% площади) площади S2 низкотемпературной области (показана заштрихованной), полученной делением области S1 прямой линией L1, перпендикулярной к базовой линии при 125°С, к площади S1. Т (50%) является, как показано на фиг.3, температурой, при которой площадь S3 низкотемпературной области (показана заштрихованной), полученной делением области S1 прямой линией L2, перпендикулярной к базовой линии, достигает 50% площади S1.

(2) Компоненты полиэтиленовой смолы

Полиэтиленовая смола может быть одним веществом или композицией двух или более типов полиэтилена, пока его ΔHm (≤125°С) и Т (50%) находятся в пределах вышеуказанных диапазонов. Полиэтиленовая смола предпочтительно является (а) полиэтиленом сверхвысокой молекулярной массы, (b) полиэтиленом, отличным от полиэтилена сверхвысокой молекулярной массы, или (с) смесью полиэтилена сверхвысокой молекулярной массы и другого полиэтилена (полиэтиленовая композиция). В любом случае средневесовая молекулярная масса (Mw) полиэтиленовой смолы предпочтительно составляет 1×104-1×107, более предпочтительно 5×104-15×106, особенно 1×105-5×106, хотя не особенно критично.

(a) Полиэтилен сверхвысокой молекулярной массы

Полиэтилен сверхвысокой молекулярной массы имеет Mw 7×105 или более. Полиэтилен сверхвысокой молекулярной массы может быть не только гомополимером этилена, но также и сополимером этилен-α-олефин, содержащим небольшое количество другого α-олефина. α-Олефины, отличные от этилена, предпочтительно являются пропиленом, бутеном-1, пентеном-1, гексеном-1, 4-метилпентеном-1, октеном-1, винилацетатом, метилметакрилатом и стиролом. Mw полиэтилена сверхвысокой молекулярной массы составляет предпочтительно 1×106-15×106, более предпочтительно 1×106-5×106.

(b) Полиэтилен, отличный от полиэтилена сверхвысокой молекулярной массы

Полиэтилен, отличный от полиэтилена сверхвысокой молекулярной массы с Mw 1×104 или более и менее 7×105, предпочтительно является полиэтиленом высокой плотности, полиэтиленом промежуточной плотности, разветвленным полиэтиленом низкой плотности и линейным полиэтиленом низкой плотности, более предпочтительно полиэтиленом высокой плотности. Полиэтилен с Mw 1×104 или более и менее 7×105 может быть не только гомополимером этилена, но также и сополимером, содержащим небольшое количество другого α-олефина, такого как пропилен, бутен-1, гексен-1, и т.д. Такие сополимеры предпочтительно получают с использованием катализаторов с единым центром полимеризации на металле. Полиэтилен, отличный от полиэтилена сверхвысокой молекулярной массы, может быть не только одним веществом, но также и смесью двух или более полиэтиленов, отличных от полиэтилена сверхвысокой молекулярной массы.

(c) Полиэтиленовая композиция

Полиолефиновая композиция является смесью полиэтилена сверхвысокой молекулярной массы с Mw 7×105 или более с другим полиэтиленом с Mw 1×104 или более и менее 7×105 (по меньшей мере, один, выбранный из группы, состоящей из полиэтилена высокой плотности, полиэтилена промежуточной плотности, разветвленного полиэтилена низкой плотности и линейного полиэтилена низкой плотности). Полиэтилен сверхвысокой молекулярной массы и другой полиэтилен могут быть теми же, что описаны выше. Молекулярно-массовое распределение [средневесовая молекулярная масса/среднечисленная молекулярная масса (Mw/Mn)] этой полиэтиленовой композиции может легко регулироваться в зависимости от применений. Предпочтительная полиэтиленовая композиция включает вышеуказанный полиэтилен сверхвысокой молекулярной массы и полиэтилен высокой плотности. Полиэтилен высокой плотности, используемый в полиэтиленовой композиции, имеет Mw предпочтительно 1×105 или более и менее 7×105, более предпочтительно 1×105-5×105, наиболее предпочтительно 2×105-4×105. Количество полиэтилена сверхвысокой молекулярной массы в полиэтиленовой композиции предпочтительно составляет 1% мас. или более, более предпочтительно 2-50% мас., по отношению к 100% мас. всей полиэтиленовой композиции.

(d) Молекулярно-массовое распределение Mw/Mn

Mw/Mn является мерой молекулярно-массового распределения, и чем выше это значение, тем более широкое молекулярно-массовое распределение. Mw/Mn полиэтиленовой смолы предпочтительно составляет 5-300, более предпочтительно 10-100, хотя не критично, в любом случае, когда полиэтиленовая смола является одной из вышеуказанных (а)-(с). Когда Mw/Mn менее 5, присутствуют компоненты с чрезмерно высокой молекулярной массой, что приводит к затруднению при экструзии расплава. Когда Mw/Mn более 300, присутствуют компоненты с чрезмерно низкой молекулярной массой, что приводит к микропористой мембране с пониженной прочностью. Mw/Mn полиэтилена (гомополимер или сополимер этилен-α-олефин) может соответственно регулироваться многостадийной полимеризацией. Многостадийный способ полимеризации является предпочтительно способом полимеризации с двумя стадиями, включающими образование компонента полимера с высокой молекулярной массой на первой стадии и образование компонента полимера с низкой молекулярной массой на второй стадии. В случае полиэтиленовой композиции, чем больше Mw/Mn, тем больше различие в Mw между полиэтиленом сверхвысокой молекулярной массы и другим полиэтиленом, и наоборот. Mw/Mn полиэтиленовой композиции может соответственно регулироваться молекулярной массой и процентным содержанием каждого компонента.

Такие полиэтиленовые смолы коммерчески доступны, например, под марками Nipolon Hard 6100А, 7300А и 5110А, поставляемые Tosoh Corporation и HI-ZEX 640UF и 780UF, поставляемые Prime Polymer Co., Ltd.

(3) Другие смолы, которые можно добавлять

Полиолефиновая смола может содержать полиолефин, отличный от полиэтилена, или смолу, отличную от полиолефина, в диапазоне, не ухудшающем положительный эффект настоящего изобретения. Соответственно, следует отметить, что термин "полиолефиновая смола" включает не только полиолефин, но также и смолу, отличную от полиолефина. Полиолефин, отличный от полиэтилена, может быть, по меньшей мере, одним, выбранным из группы, состоящей из полипропилена, полибутена-1, полипентена-1, полигексена-1, поли-4-метилпентена-1, полиоктена-1, поливинилацетата, полиметилметакрилата, полистирола и сополимеров этилен-α-олефин, каждый с Mw 1×104-4×106, и полиэтиленового воска с Mw 1×103-1×104. Полипропилен, полибутен-1, полипентен-1, полингексен-1, поли-4-метилпентен-1, полиоктен-1, поливинилацетат, полиметилметакрилат и полистирол могут быть гомополимерами или сополимерами, содержащими другие α-олефины.

Смола, отличная от полиолефина, включает термостойкую смолу с точкой плавления или температурой стеклования (Tg) 150°C или выше. Термостойкая смола предпочтительно является кристаллической смолой (включая частично кристаллическую смолу) с точкой плавления 150°С или выше, или аморфной смолой с Tg 150° C или выше. Точка плавления и Tg могут быть измерены в соответствии с JIS K7121.

Добавление термостойкой смолы к полиэтиленовой смоле улучшает температуру расплавления микропористой полиолефиновой мембраны при использовании в качестве сепаратора аккумулятора, обеспечивая, таким образом, аккумуляторы с улучшенной устойчивостью при хранении при повышенной температуре. С точки зрения легкого смешивания с полиэтиленовой смолой, верхний предел точки плавления или Tg термостойкой смолы предпочтительно составляет 350°С или ниже, хотя не особенно критично. Точка плавления или Tg термостойкой смолы более предпочтительно составляет 170-260°С.

Конкретные примеры термостойкой смолы включают полиэфиры, например, терефталат полибутилена (точка плавления: около 160-230°С) и терефталат полиэтилена (точка плавления: около 250-270°С), фторированные смолы, полиамиды (точка плавления: 215-265°С), полиарилен сульфиды, стереорегулярный полистирол (точка плавления: 230°С), полиимиды (Tg: 280°С или выше), полиамидимиды (Tg: 280°C), полиэфирсульфон (Tg: 223°С), полиэфирэфиркетон (точка плавления: 334°С), поликарбонаты (точка плавления: 220-240°С), ацетат целлюлозы (точка плавления: 220°С), триацетат целлюлозы (точка плавления: 300°С), полисульфон (Tg: 190°С), полиэфиримиды (точка плавления: 216°С) и т.д. Термостойкая смола может состоять из единственного или нескольких компонентов смолы.

Содержание термостойкой смолы предпочтительно составляет 3-30% мас., более предпочтительно 5-25% мас. по отношению к 100% мас. общей скорости загрузки полиэтиленовой смолы и термостойкой смолы. Когда это содержание более 30% мас., мембрана имеет низкую прочность при прокалывании, растяжение до разрыва и плоскостность.

[2] Неорганические наполнители

Неорганические наполнители могут быть добавлены к полиолефиновой смоле в диапазоне, не ухудшающем положительный эффект настоящего изобретения. Неорганические наполнители могут быть диоксидом кремния, оксидом алюминия, диоксидом кремния-оксидом алюминия, цеолитом, слюдой, глиной, каолином, тальком, карбонатом кальция, оксидом кальция, сульфатом кальция, карбонатом бария, сульфатом бария, карбонатом магния, сульфатом магния, оксидом магния, кизельгуром, порошком стекла, гидроксидом алюминия, диоксидом титана, оксидом цинка, сатинитом, кислой глиной и т.д. Неорганические наполнители могут использоваться по отдельности или в комбинации. Среди них предпочтительно используют диоксид кремния и/или карбонат кальция. Количество добавляемых неорганических наполнителей предпочтительно составляет 0,1-5 частей мас., более предпочтительно 0,5-3 частей мас., по отношению к 100 частям мас. общей скорости загрузки полиолефиновой смолы и наполнителей.

[3] Способ изготовления микропористой полиолефиновой мембраны

Способ изготовления микропористой полиолефиновой мембраны настоящего изобретения включает стадии (1) смешивания расплава вышеуказанной полиолефиновой смолы и мембранообразующего растворителя для получения раствора полиолефиновой смолы, (2) экструзии раствора полиолефиновой смолы через фильеру, (3) охлаждения получаемого экструдата для формирования гелеобразного листа, (4) удаления мембранообразующего растворителя и (5) высушивания мембраны. То есть микропористая полиолефиновая мембрана получается так называемым мокрым способом. Между стадиями (3) и (4) при необходимости могут быть проведены любая из стадий растяжения (6), обработки горячим роликом (7), обработки горячим растворителем (8) и термоусадки (9). После стадии (5) могут быть проведены стадия растяжения (10) микропористой мембраны, стадия термообработки (11), стадия сшивки (12) ионизирующим излучением, стадия гидрофилизации (13), стадия покрытия поверхности (14) и т.д. Следует отметить, что сухой способ (формирование пор растяжением) может быть менее подходящим, чем мокрый способ по температуре отключения.

(1) Получение раствора полиолефиновой смолы

Полиолефиновую смолу и подходящий мембранообразующий растворитель смешивают в расплаве для получения раствора полиолефиновой смолы. Раствор полиолефиновой смолы, при необходимости, может содержать различные добавки, такие как вышеуказанные неорганические наполнители, антиоксиданты, поглотители ультрафиолетового света, антиадгезивные агенты, пигменты, красители и т.д., в количествах, не ухудшающих положительные эффекты настоящего изобретения. Тонкий порошок силиката, например, можно добавить в качестве порообразующего средства.

Мембранообразующий растворитель может быть жидкостью или твердым веществом. Жидкие растворители могут быть алифатическими или циклическими углеводородами, такими как нонан, декан, декалин, р-ксилол, ундекан, додекан, жидкий парафин и т.д; дистилляты минерального масла с точками кипения, соответствующими точкам кипения вышеуказанных углеводородов. Для получения гелеобразного листа со стабильным содержанием жидкого растворителя предпочтительно использовать нелетучие жидкие растворители, такие как жидкий парафин. Температура плавления твердого растворителя предпочтительно равна 80°С или ниже. Такими твердыми растворителями являются парафиновый воск, цериловый спирт, стеариловый спирт, дициклогексил фталат и т.д. Жидкий и твердый растворители могут использоваться в комбинации.

Вязкость жидкого растворителя предпочтительно составляет 30-500 сСт, более предпочтительно 30-200 сСт при 25°С. Когда вязкость при 25°С менее 30 сСт, легко происходит вспенивание, приводящее к трудности при смешивании. Вязкость более 500 сСт затрудняет удаление жидкого растворителя.

Хотя способ смешивания в расплаве не имеет особых ограничений, предпочтительно однородное смешивание в экструдере. Этот способ является подходящим для получения раствора полиолефиновой смолы высокой концентрации. Температура смешивания в расплаве обычно находится в диапазоне от точки плавления Tm полиолефиновой смолы +10°С до Tm +110°С, хотя она может быть соответственно выбрана в зависимости от компонентов полиолефиновой смолы. Точка плавления полиолефиновой смолы Tm является точкой плавления (а) полиэтилена сверхвысокой молекулярной массы, (b) полиэтилена, отличного от полиэтилена сверхвысокой молекулярной массы, или (с) полиэтиленовой композиции, когда полиолефиновая смола - любая из них. Когда полиолефиновая смола является композицией, содержащей полиолефин, отличный от полиэтилена, или термостойкую смолу, это - точка плавления полиэтилена сверхвысокой молекулярной массы, другого полиэтилена или полиэтиленовой композиции, которые содержатся в вышеуказанной композиции. Полиэтилен сверхвысокой молекулярной массы, другой полиэтилен и полиэтиленовая композиция имеют точки плавления около 130-140°С. Соответственно температура смешивания в расплаве предпочтительно составляет 140-250°С, более предпочтительно 170-240°С. Мембранообразующий растворитель может быть добавлен перед началом смешивания или загружен в двухшнековый экструдер в промежуточном положении в ходе смешивания в расплаве, хотя последнее предпочтительно. При смешивании в расплаве предпочтительно добавляется антиоксидант для предотвращения окисления полиолефиновой смолы.

Экструдер предпочтительно является двухшнековым экструдером. Двухшнековый экструдер может быть двухшнековым экструдером сопряженного типа с вращением в одном направлении, двухшнековым экструдером сопряженного типа с вращением в противоположном направлении, двухшнековым экструдером несопряженного типа с вращением в одном направлении или двухшнековым экструдером несопряженного типа с вращением в противоположном направлении. Предпочтительным является двухшнековый экструдер сопряженного типа с вращением в одном направлении из-за функции самоочистки и более высокой скорости вращения с меньшей загрузкой, чем двухшнековый экструдер с вращением в противоположном направлении.

Отношение (L/D) длины шнека L к диаметру шнека D в двухшнековом экструдере предпочтительно составляет 20-100, более предпочтительно 35-70. Когда L/D менее 20, не может быть достигнуто достаточное смешивание расплава. Когда L/D превышает 100, время нахождения раствора полиолефиновой смолы в экструдере слишком велико. Форма шнека особенно не ограничена, но может быть известной формой. Цилиндр двухшнекового экструдера предпочтительно имеет внутренний диаметр 40-100 мм.

Отношение Q/NS скорости загрузки Q (кг/ч) полиолефиновой смолы, введенной в двухшнековый экструдер, к скорости вращения шнека NS (об/мин) предпочтительно составляет 0,1-0,55 кг/ч/об/мин. Когда Q/NS менее 0,1 кг/ч/об/мин, полиолефиновая смола обладает слишком высоким усилием сдвига, приводящим к пониженной температуре расплавления и низкой прочности к разрыву при повышении температуры после отключения. Когда Q/NS более 0,55 кг/ч/об/мин, не может быть достигнуто однородное смешивание. Отношение Q/NS более предпочтительно составляет 0,2-0,5 кг/ч/об/мин. Скорость вращения шнека NS более предпочтительно составляет 250 об/мин или более. Верхний предел скорости вращения шнека NS предпочтительно составляет 500 об/мин, хотя не особенно критично.

Содержание полиолефиновой смолы составляет 10-50% мас. предпочтительно 20-45% мас. по отношению к 100% мас. общей скорости загрузки полиолефиновой смолы и мембранообразующего растворителя. Содержание полиолефиновой смолы менее 10% мас. нежелательно снижает производительность. Кроме того, происходит значительное разбухание и сужение на выходе фильеры при экструзии, приводящее к снижению формуемости и собственной прочности экструдата. Содержание полиолефиновой смолы более 50% мас. ухудшает формуемость экструдата.

(2) Экструзия

Смешанный в расплаве раствор полиолефиновой смолы экструдируют через фильеру непосредственно или нет из экструдера. Альтернативно он может быть охлажден до гранул, снова загружен в экструдер и затем повторно экструдирован через фильеру. Хотя обычно используют для формирования листа фильеру с прямоугольным отверстием, также могут быть использованы фильера с двойными цилиндрическими отверстиями, цилиндрическая фильера, фильера с раздувом и т.д. Фильера для формования листа обычно имеет просвет 0,1-5 мм и температуру 140-250°С во время экструзии. Скорость экструзии нагретого раствора предпочтительно составляет 0,2-15 м/мин.

(3) Формирование гелеобразного листа

Экструдат, выходящий из фильеры, охлаждают для получения гелеобразного листа. Охлаждение предпочтительно проводится, по меньшей мере, до температуры гелееобразования при скорости 50°С/мин или более. Такое охлаждение фиксирует микрофазное разделение между полиолефиновой смолой и мембранообразующим растворителем, создавая таким образом фиксированную структуру геля, включающую фазу полиолефиновой смолы и фазу мембранообразующего растворителя. Охлаждение предпочтительно проводится до 25°С или ниже. Обычно низкая скорость охлаждения дает гелеобразный лист грубозернистой высокоорганизованной структуры и с большими элементарными псевдоячейками, составляющими высокоорганизованную структуру, в то время как высокая скорость охлаждения дает плотные элементарные ячейки. Скорость охлаждения менее 50°С/мин увеличивает кристаллизацию, что затрудняет формирование растяжимого гелеобразного листа. Способом охлаждения может быть способ приведения в прямой контакт с охлаждающейся средой, такой как охлаждающий воздух, охлаждающая вода и т.д., способ приведения экструдата в контакт с охлаждающимся роликом и т.д., и предпочтительным является способ с использованием охлаждающего ролика.

Температура охлаждающего ролика предпочтительно составляет (температура кристаллизации Tc полиолефиновой смолы - 120°С) до Tc - 5°С, более предпочтительно (Tc - 115°С) до (Tc - 15°С). Когда температура охлаждающего ролика выше Tc - 5°С, не может быть проведено достаточно быстрое охлаждение. Температура кристаллизации Tc полиолефиновой смолы является температурой кристаллизации (а) полиэтилена сверхвысокой молекулярной массы, (b) полиэтилена, отличного от полиэтилена сверхвысокой молекулярной массы, или (с) полиэтиленовой композиции, когда полиолефиновая смола - одна из них. Когда полиолефиновая смола является композицией, содержащей полиолефин, отличный от полиэтилена, или термостойкую смолу, это - температура кристаллизации полиэтилена сверхвысокой молекулярной массы, другого полиэтилена или полиэтиленовой композиции, которые содержатся в вышеуказанной композиции. Температуру кристаллизации измеряют в соответствии с JIS K7121. Полиэтилен сверхвысокой молекулярной массы, другой полиэтилен и полиэтиленовая композиция обычно имеют температуру кристаллизации 110-115°С. Соответственно температура охлаждающего ролика находится в диапазоне от -10°С до 105°С, предпочтительно в диапазоне от -5°С до 95°С. Время контакта охлаждающегося ролика с листом предпочтительно составляет 1-30 секунд, более предпочтительно 2-15 секунд.

(4) Удаление мембранообразующего растворителя

Жидкий растворитель удаляют (смывают) с применением моющего растворителя. Поскольку фаза полиолефиновой смолы отделена от фазы мембранообразующего растворителя в гелеобразном листе, удаление жидкого растворителя дает микропористую мембрану. Удаление (смывание) жидкого растворителя может быть проведено известным моющим растворителем. Моющие растворители могут быть летучими растворителями, например насыщенные углеводороды, такие как пентан, гексан, гептан и т.д.; хлорированные углеводороды, такие как метиленхлорид, тетрахлорид углерода и т.д.; эфиры, такие как диэтиловый эфир, диоксан и т.д.; кетоны, такие как этилметилкетон и т.д.; линейные фторуглероды, такие как трифторэтан, C6F14, C7F16 и т.д.; циклические фторуглеводороды, такие как C5H3F7 и т.д.; гидрофторэфиры, такие как C4F9OCH3, C4F9OC2H5, и т.д.; и перфторэфиры, такие как C4F9OCF3, C4F9OC2F5 и т.д. Эти моющие растворители обладают низким поверхностным натяжением, например 24 мН/м или менее при 25°С. Применение моющего растворителя с низким поверхностным натяжением подавляет усадку порообразующей сетчатой структуры из-за поверхностного натяжения на границах раздела фаз газ-жидкость в ходе высушивания после промывки, обеспечивая таким образом микропористую мембрану с высокой пористостью и проницаемостью.

Промывка мембраны может быть осуществлена способом погружения в растворитель, способом орошения моющим растворителем или их комбинацией. Количество моющего растворителя предпочтительно составляет 300-30000 мас. частей на 100 мас. частей мембраны до промывки. Промывка моющим растворителем предпочтительно проводится, пока количество остающегося мембранообразующего растворителя не становится менее 1% мас. от добавленного.

(5) Высушивание мембраны

Микропористая полиолефиновая мембрана, полученная удалением мембранообразующего растворителя, затем высушивается способом нагрева или способом обдува и т.д. Температура высушивания предпочтительно равна или ниже температуры дисперсии кристаллов Tcd полиолефиновой смолы, в частности ниже Tcd на 5°С или более.

Температура дисперсии кристаллов Tcd полиолефиновой смолы является температурой дисперсии кристаллов (а) полиэтилена сверхвысокой молекулярной массы, (b) полиэтилена, отличного от полиэтилена сверхвысокой молекулярной массы, или (с) полиэтиленовой композицией, когда полиолефиновая смола одна из них. Когда полиолефиновая смола является композицией, содержащей полиолефин, отличный от полиэтилена, или термостойкую смолу, это - температура дисперсии кристаллов полиэтилена сверхвысокой молекулярной массы, другого полиэтилена или полиэтиленовой композиции, которые содержатся в вышеуказанной композиции. Температуру дисперсии кристаллов определяют измерением температурных характеристик динамической вязкоупругости в соответствии с ASTM D 4065. Температура дисперсии кристаллов полиэтилена сверхвысокой молекулярной массы, полиэтилена, отличного от полиэтилена сверхвысокой молекулярной массы, или полиэтиленовой композиции составляет около 90-100°С.

Высушивание проводят, пока процентное содержание остающегося моющего растворителя не станет предпочтительно 5% мас. или менее, более предпочтительно 3% мас. или менее по отношению к 100% мас. микропористой мембраны (сухой вес). Недостаточное высушивание нежелательно снижает пористость микропористой мембраны в последующей стадии термообработки, приводя таким образом к слабой проницаемости.

(6) Растяжение

Гелеобразный лист перед промывкой предпочтительно растягивают, по меньшей мере, в одном направлении. После нагревания гелеобразный лист предпочтительно растягивают с заданной кратностью на раме для растяжения, каландрированием, выдуванием, прокаткой или их комбинацией. Поскольку гелеобразный лист содержит мембранообразующий растворитель, он может быть равномерно растянут. Из-за того, что растяжение улучшает механическую прочность и расширяет поры, оно особенно предпочтительно при использовании мембраны в качестве сепараторов аккумулятора. Хотя растяжение может быть одноосным или двуосным, двуосное растяжение предпочтительно. Двуосное растяжение может быть одновременным двуосным растяжением, последовательным растяжением или многоступенчатым растяжением (например, комбинация одновременного двуосного растяжения и последовательного растяжения), хотя одновременное двуосное растяжение особенно предпочтительно.

Кратность растяжения предпочтительно составляет 2 или более, более предпочтительно 3-30 в случае одноосного растяжения. В случае двуосного растяжения кратность растяжения составляет, по меньшей мере, 3 в обоих направлениях, с кратностью увеличения площади предпочтительно 9 или более. Увеличение площади менее чем в 9 раз приводит к недостаточному растяжению, не позволяющему получить высокомодульную, высокопрочную микропористую мембрану. Когда увеличение площади более чем в 400 раз, возникают ограничения в оборудовании, выполнении операций по растяжению и т.д. Верхний предел увеличения площади предпочтительно составляет 50 раз.

Температура растяжения предпочтительно равна или ниже точки плавления Tm полиолефиновой смолы +10°С, более предпочтительно в диапазоне от температуры дисперсии кристаллов Tcd или выше и до температуры ниже точки плавления Tm. Когда эта температура растяжения превышает точку плавления Tm +10°С, полиэтиленовая смола расплавляется, так что растяжение не ориентирует молекулярные цепи. Когда она ниже Tcd, полиэтиленовая смола недостаточно размягчена, что делает возможным разрыв при растяжении, что не позволяет достичь высокой кратности растяжения. Как описано выше, температура дисперсии кристаллов полиэтиленовой смолы составляет около 90-100°С. Соответственно температура растяжения обычно находится в диапазоне 90-140°С, предпочтительно в диапазоне 100-130°С.

Скорость растяжения предпочтительно составляет 1-80%/с. В случае одноосного растяжения она составляет 1-80%/с в продольном направлении (MD) или поперечном направлении (TD). В случае двуосного растяжения она составляет 1-80%/с и в MD, и в TD. Скорость растяжения (%/с) является удлинением в процентах гелеобразного листа в 1 секунду по отношению к длине (100%) перед растяжением. Когда скорость растяжения менее 1%/с, не может быть проведено стабильное растяжение. Когда скорость растяжения составляет более 80%/с, снижается устойчивость к термической усадке. Скорость растяжения более предпочтительно составляет 2-70%/с. В случае двуосного растяжения скорость может быть различной в MD и TD, пока она находится в пределах 1-80%/с в каждом из MD и TD, хотя предпочтительна одинаковая скорость растяжения.

Вышеуказанное растяжение вызывает расщепление между пластинками полиэтиленовых кристаллов, делая таким образом полиэтиленовую фазу (полиэтилен сверхвысокой молекулярной массы, другой полиэтилен или полиэтиленовая композиция) более мелкозернистой с образованием большого числа тонких волокон. Тонкие волокна составляют трехмерную сетчатую структуру (трехмерную и нерегулярно связанную сетчатую структуру).

В зависимости от желательных свойств растяжение может быть проведено с температурным градиентом по толщине для получения микропористой мембраны с более высокой механической прочностью. Детали указанного способа описаны в JP 3347854.

(7) Обработка горячим роликом

По меньшей мере, одна поверхность гелеобразного листа может быть приведена в контакт с горячим роликом для создания микропористой мембраны с улучшенным сопротивлением сжатию. Указанный способ в частности описан, например, в патентной заявке JP 2005-271046.

(8) Обработка горячим растворителем

Гелеобразный лист может быть обработан горячим растворителем для создания микропористой мембраны с улучшенной механической прочностью и проницаемостью. Указанный способ в частности описан в WO 2000/20493.

(9) Термоусадка

Может быть проведена термоусадка растянутого гелеобразного листа. Указанный способ в частности описан, например, в JP 2002-256099 А.

(10) Растяжение микропористой мембраны

Высушенная микропористая полиолефиновая мембрана может быть растянута, по меньшей мере, одноосно в диапазоне, не ухудшающем положительный эффект настоящего изобретения. Это растяжение может проводиться способом на раме и т.д. при нагревании мембраны так же, как описано выше.

Температура растяжения микропористой мембраны предпочтительно равна или ниже точки плавления Tm полиолефиновой смолы, более предпочтительно в диапазоне Tcd-Tm. В частности, в диапазоне 90-135°С, предпочтительно в диапазоне 95-130°С. В случае двуосного растяжения предпочтительно в 1,1-2,5 раза, более предпочтительно 1,1-2,0 раза, по меньшей мере, одноосно. Когда кратность более 2,5 раз, может быть ухудшена температура отключения.

(11) Термообработка

Высушенную мембрану предпочтительно подвергают термоусадке и/или отжигу известными способами. Они могут быть соответственно выбраны в зависимости от необходимых свойств микропористой полиолефиновой мембраны. Термообработка стабилизирует кристаллы и делает пластинки однородными. Особенно предпочтителен отжиг микропористой мембраны после растяжения.

(12) Сшивка мембраны

Высушенная микропористая полиолефиновая мембрана может быть сшита ионизирующим излучением α-лучей, β-лучей, γ-лучей, электронного пучка и т.д. Облучение электронным пучком предпочтительно проводят при 0,1-100 Мрад и с ускоряющим напряжением 100-300 кВ. Сшивка повышает температуру расплавления микропористой мембраны.

(13) Гидрофилизация

Высушенная микропористая полиолефиновая мембрана может быть гидрофилизована известными способами - обработкой прививкой мономера, обработкой поверхностно-активным веществом, обработкой коронным разрядом, плазменной обработкой и т.д.

(14) Покрытие поверхности

На высушенную микропористую полиолефиновую мембрану может быть нанесено покрытие из пористой фторированной смолы, такой как поливинилиден фторид и политетрафторэтилен, пористого полиимида, пористого полифенилен сульфида и т.д., для улучшения свойств расплавления при использовании в качестве сепаратора аккумулятора. Слой покрытия, включающий полипропилен, может быть сформирован, по меньшей мере, на одной поверхности высушенной микропористой полиолефиновой мембраны. Слой, содержащий полипропилен, описан, например, в WO 2005-054350.

[4] Свойства микропористой полиолефиновой мембраны

Микропористая полиолефиновая мембрана обладает следующими свойствами.

(1) Температура отключения 135°С или ниже

Когда температура отключения выше 135°С, сепаратор литиевого аккумулятора, образованный микропористой полиолефиновой мембраной, обладает медленным отключением при перегреве.

(2) Степень изменения воздушной проницаемости (показатель скорости отключения) 1×104 с/100 см3/°C или более

Степень изменения воздушной проницаемости после начала отключения составляет 1×104 с/100 см3/°C или более. Когда степень изменения воздушной проницаемости менее 1×104 с/100 см3/°C, сепаратор литиевого аккумулятора, сформированный из микропористой полиолефиновой мембраны, обладает медленным отключением при перегреве. Степень изменения воздушной проницаемости предпочтительно составляет 12000 с/100 см3/°С или более.

(3) Коэффициент термоусадки 20% или менее при 130°С

Когда коэффициент термоусадки при 130°С в поперечном направлении, который измеряют при скорости повышения температуры 5°С/мин термомеханическим анализом под нагрузкой в 2 гс, превышает 20%, сепаратор аккумулятора, сформированный из микропористой полиолефиновой мембраны, усаживается по краям под действием выделяемого тепла, делая весьма вероятным короткое замыкание электродов до начала отключения. Коэффициент термоусадки предпочтительно составляет 17% или менее.

Микропористая полиолефиновая мембрана в соответствии с предпочтительным осуществлением настоящего изобретения также обладают следующими свойствами.

(4) Воздушная проницаемость 20-800 с/100 см3 (в пересчете на толщину в 20 мкм)

Когда воздушная проницаемость находится в диапазоне 20-800 с/100 см3 (в пересчете на толщину в 20 мкм), аккумуляторы с сепараторами из микропористой полиолефиновой мембраны обладают большой емкостью и подходящими характеристиками цикла. Когда воздушная проницаемость менее 20 с/100 см3, не происходит полного отключения при повышении температуры в аккумуляторах.

(5) Пористость 25-80%

С пористостью менее 25% микропористая полиолефиновая мембрана не обладает подходящей воздушной проницаемостью. Когда пористость превышает 80%, микропористая полиолефиновая мембрана, применяемая в качестве сепаратора аккумулятора, не обладает достаточной прочностью, что приводит к высокой вероятности короткого замыкания между электродами.

(6) Прочность при прокалывании 4000 мН/20 мкм или более

С прочностью при прокалывании менее 4000 мН/20 мкм, у аккумулятора, содержащего микропористую полиолефиновую мембрану в качестве сепаратора, вероятно короткое замыкание между электродами. Прочность при прокалывании предпочтительно составляет 4500 мН/20 мкм или более

(7) Предел прочности при разрыве 80000 кПа или более

С прочностью на разрыв 80000 кПа или более и в MD и в TD низка вероятность разрыва микропористой мембраны, при использовании в качестве сепаратора аккумулятора. Предел прочности при разрыве предпочтительно составляет 100000 кПа или более.

(8) Удлинение до разрыва 100% или более

С удлинением до разрыва 100% или более и в MD и в TD низка вероятность разрыва мембраны, когда она используется в качестве сепаратора в аккумуляторе.

(9) Температура начала отключения 130°С или ниже

Когда температура начала отключения выше 130°С, сепаратор литиевого аккумулятора, сформированный из микропористой полиолефиновой мембраны, имеет низкую скорость отключения при перегреве.

(10) Температура расплавления 150°С или выше

Когда температура расплавления ниже 150°С, микропористая мембрана имеет низкое сопротивление разрыву при повышении температуры после отключения.

Таким образом, микропористая полиолефиновая мембрана в соответствии с предпочтительным осуществлением настоящего изобретения имеет превосходный баланс свойств отключения, устойчивости к термоусадке в диапазоне от температуры начала отключения до температуры отключения и свойств расплавления, а также превосходной проницаемости и механических свойств.

[5] Сепаратор аккумулятора

Толщина сепаратора аккумулятора, сформированного из микропористой полиолефиновой мембраны настоящего изобретения, предпочтительно составляет 5-50 мкм, более предпочтительно 7-35 мкм, хотя соответственно выбирается в зависимости от типа аккумулятора.

[6] Аккумулятор

Микропористая полиолефиновая мембрана настоящего изобретения может предпочтительно использоваться в качестве сепаратора вторичных аккумуляторов, таких как никель-водородные, никель-кадмиевые, никель-цинковые, серебряно-цинковые аккумуляторы, литиевые вторичные аккумуляторы, литиевые полимерные вторичные аккумуляторы и т.д., в частности в качестве сепараторов для литиевых вторичных аккумуляторов. В качестве примера далее будет описан литиевый вторичный аккумулятор.

Литиевый вторичный аккумулятор включает катод и анод, разделенные сепаратором, сепаратор содержит электролитический раствор (электролит). Электрод может быть любой известной структуры, что не особенно критично. Структура электрода может быть, например, типа монеты, в которой дискообразные катод и анод находятся напротив друг друга, слоистого типа, при котором плоские катод и анод поочередно собраны в слои, тороидального типа, в котором катод и анод свернуты в форме ленты и т.д.

Катод обычно включает (а) токосъемник и (b) слой активного катодного материала, способного к абсорбции и разряду ионов лития, который сформирован на токосъемнике. Активные катодные материалы могут быть неорганическими соединениями, такими как оксиды переходных металлов, композитные оксиды лития и переходных металлов (литиевые композитные оксиды), сульфиды переходных металлов и т.д. Переходными металлами могут быть V, Mn, Fe, Co, Ni и т.д. Предпочтительными примерами литиевых композитных оксидов являются никелат лития, кобальтат лития, манганат лития, пластинчатые литиевые композитные оксиды со структурой α-NaFeO2 и т.д. Анод включает (а) токосъемник и (b) слой активного анодного материала, сформированного на токосъемнике. Активными анодными материалами могут быть углеродные материалы, такие как природный графит, искусственный графит, кокс, газовая сажа и т.д.

Электролитические растворы могут быть получены растворением солей лития в органических растворителях. Солями лития могут быть LiClO4, LiPF6, LiAsF6, LiSbF6, LiBF4, LiCF3SO3, LiN(CF3SO2)2, LiC(CF3SO2)3, Li2B10Cl10, LiN(C2F5SO2)2, LiPF4(CF3)2, LiPF3(C2F5)3, низшие алифатические карбоксилаты лития, LiAlCl4 и т.д. Соли лития могут быть использованы раздельно или в комбинации. Органические растворители могут быть органическими растворителями с высокой точкой кипения и высокой диэлектрической проницаемостью, такие как этилен карбонат, пропилен карбонат, этилметил карбонат, γ-бутиролактон и т.д.; органическими растворителями с низкой точкой кипения и низкой вязкостью, такие как тетрагидрофуран, 2-метилтетрагидрофуран, диметоксиэтан, диоксалан, диметилкарбонат, диэтилкарбонат и т.д. Эти органические растворители могут быть использованы раздельно или в комбинации. Поскольку органические растворители с высокой диэлектрической проницаемостью обладают высокой вязкостью, в то время как растворители с низкой вязкостью имеет низкую диэлектрическую проницаемость, предпочтительно использовать их смеси.

При сборке аккумулятора сепаратор может быть пропитан электролитическим раствором так, чтобы сепаратор (микропористая полиолефиновая мембрана) был проницаем для ионов. Пропитку обычно проводят погружением микропористой полиолефиновой мембраны в электролитический раствор при комнатной температуре. При сборке цилиндрического аккумулятора, например, лист катода, сепаратор из микропористой полиолефиновой мембраны и лист анода складывают в указанном порядке и полученный ламинат скручивают в электродную сборку тороидального типа. Полученную электродную сборку можно загрузить в корпус аккумулятора и пропитать вышеуказанным электролитическим раствором. Крышку аккумулятора, действующую как окончание катода, оборудованную предохранительным клапаном, можно герметично присоединить к корпусу аккумулятора посредством уплотнения для получения аккумулятора.

Настоящее изобретение будет описано более подробно со ссылкой на нижеприведенные примеры без намерения ограничить объем притязаний изобретения.

Пример 1

100 мас. частей полиэтиленовой (РЕ) композиции, включающей 30% мас. полиэтилена сверхвысокой молекулярной массы (UHMWPE) со средневесовой молекулярной массой (Mw) 2,5×106 и 70% мас. полиэтилена высокой плотности (HDPE) с Mw 3,0×105 смешивают в сухом виде с 0,375 мас. частей тетракис[метилен-3-(3,5-дитрет-бутил-4-гидроксифенил)-пропионат]метана. Измерение показывает, что РЕ композиция, включающая UHMWPE и HDPE, имеет ΔHm (≤125°С) 14%, Т (50%) 132,5°С, точку плавления 135°С и температуру дисперсии кристаллов 100°С.

Mws UHMWPE и HDPE измеряют методом гельпроникающей хроматографии (GPC) при следующих условиях.

Прибор: GPC-150С, поставляемый Waters Corporation,

Колонка: Shodex UT806M, поставляемая Showa Denko K.K.,

Температура колонки: 135°С,

Растворитель (подвижная фаза): о-дихлорбензол,

Скорость потока растворителя: 1,0 мл/мин,

Концентрация образца: 0,1% масс. (растворенного при 135°С в течение 1 часа),

Впрыскиваемое количество: 500 мкл,

Детектор: Дифференциальный Рефрактометр, поставляемый Waters Corp., и

Калибровочная кривая: полученная из калибровочной кривой монодисперсного, стандартного образца полистирола с использованием заданного переводного коэффициента.

25 мас. частей полученной смеси загружают в двухшнековый экструдер с интенсивным перемешиванием (внутренний диаметр 58 мм, L/D=42) со скоростью загрузки Q полиэтиленовой композиции 120 кг/ч и 75 мас. частей жидкого парафина подают в двухшнековый экструдер через его боковой дозатор. При сохранении скорости вращения шнека NS 400 об/мин смешивание расплава проводят при Q/NS 0,3 кг/ч/об/мин и температуре 210°С для получения раствора полиэтилена в экструдере.

Раствор полиэтилена подают из двухшнекового экструдера в Т-фильеру и экструдируют в форме листа толщиной 1,2 мм. Экструдат охлаждают охлаждающим роликом, температуру которого поддерживают при 50°С, для формирования гелеобразного листа. Гелеобразный лист одновременно двуосно растягивают в растяжной машине периодического действия в 5 раз со скоростью 20%/с и в продольном направлении (MD), и в поперечном направлении (TD) при 114°С. Закрепленный на алюминиевой раме 30 см × 30 см, растянутый гелеобразный лист погружают в промывочную ванну с метиленхлоридом при 25°С, промывают вибрацией при 100 об/мин в течение 3 минут для удаления жидкого парафина. Промытую мембрану высушивают на воздухе при комнатной температуре. Закрепленную в растяжной машине мембрану термоусаживают при 126°С 10 минут для получения микропористой полиолефиновой мембраны.

Пример 2

Микропористую полиэтиленовую мембрану изготавливают так же, как в примере 1, за исключением использования полиэтиленовой композиции, содержащей 20% мас. UHMWPE и 80% мас. HDPE и имеющей ΔHm (≤125°С) 16% и Т (50%) 132,9°С.

Пример 3

Микропористую полиэтиленовую мембрану изготавливают так же, как в примере 1, за исключением использования полиэтиленовой композиции, содержащей 30% мас. UHMWPE с Mw 2,0×106 и 70% мас. HDPE с Mw 2,8×106 и имеющей ΔHm (≤125°С) 11% и Т (50%) 134,7°С.

Пример 4

После удаления жидкого парафина так же, как в примере 1, мембрану высушивают. Из нее формируют микропористую полиэтиленовую мембрану так же, как в примере 1, за исключением повторного растяжения мембраны в 1,1 раза в TD при температуре 126°С, ее отжига при 126°С до ее усадки до того размера, который она имела до повторного растяжения, и термоусадки при той же температуре в течение 10 минут.

Сравнительный пример 1

Микропористую полиэтиленовую мембрану изготавливают так же, как в примере 1, за исключением использования полиэтиленовой композиции, содержащей 30% мас. UHMWPE с Mw 2,2×106 и 70% мас. HDPE с Mw 3,0×105 и имеющей ΔHm (≤125°С) 9% и Т (50%) 135,9°С.

Сравнительный пример 2

Микропористую полиэтиленовую мембрану изготавливают так же, как в примере 1, за исключением использования полиэтиленовой композиции, содержащей 30% мас. UHMWPE с Mw 2,2×106, 40% мас. HDPE с Mw 3,0×105 и 30% мас. полиэтилена с низкой молекулярной массой с Mw 2,0×103 и имеющей ΔHm (≤125°С) 26%, и Т (50%) 133,6°С, и температуру термоусадки 118°С.

Сравнительный пример 3

Микропористую полиэтиленовую мембрану изготавливают так же, как в примере 1, за исключением того, что используют полиэтиленовую композицию, содержащую 20% мас. UHMWPE с Mw 2,5×106 и 80% мас. HDPE с Mw 3,0×105 и имеющую ΔHm (≤125°С) 28% и Т (50%) 133,1°С, и того, что и температура растяжения составила 108°С, а температура термоусадки составила 118°С.

Сравнительный пример 4

Микропористую полиэтиленовую мембрану изготавливают так же, как в примере 1, за исключением использования полиэтиленовой композиции, содержащей 20% мас. UHMWPE с Mw 2,5×106 и 80% мас. HDPE с Mw 3,0×105 и имеющей ΔHm (≤125°С) 24% и Т (50%) 133,5°С, и скорости растяжения 100%, и температуры термоусадки 120°С.

Сравнительный пример 5

Раствор полиэтилена получают так же, как в примере 1, за исключением использования полиэтиленовой композиции, содержащей 20% мас. UHMWPE с Mw 2,5×106 и 80% мас. HDPE с Mw 3,0×105 и имеющей ΔHm (≤125°С) 21% и Т (50%) 132,2°С, и отношения скорости загрузки Q полиэтиленовой композиции в экструдер к скорости вращения шнека NS, составляющей 0,075. С использованием раствора полиэтилена, микропористую полиэтиленовую мембрану получают так же, как в примере 1, за исключением того, что температура термоусадки составила 120°С.

Сравнительный пример 6

Раствор полиэтилена получают так же, как в сравнительном примере 5, за исключением отношения загрузки Q полиэтиленовой композиции в экструдер к скорости вращения шнека NS, составляющей 0,6. Однако не может быть получена однородная смесь.

Свойства микропористых полиэтиленовых мембран, полученных в примерах 1-4 и сравнительных примерах 1-6, измеряют изложенными ниже способами. Результаты представлены в таблице.

(1) Средняя толщина (мкм)

Толщину многослойной микропористой полиэтиленовой мембраны измеряют с 5 мм интервалом на 30 см по ширине контактным толщиномером, и полученную толщину усредняют.

(2) Воздушная проницаемость (с/100 см3/20 мкм)

Воздушная проницаемость P1 микропористой мембраны с толщиной T1 измеряют прибором Oken-типа для определения воздушной проницаемости (EGO 1T, поставляемый Asahi Seiko Co., Ltd.) и пересчитывают на воздушную проницаемость P2 на толщину 20 мкм по формуле Р2=(P1×20)/T1.

(3) Пористость (%)

Пористость измеряют массовым методом.

(4) Прочность при прокалывании (мН/20 мкм)

Максимальную нагрузку измеряют, когда микропористую мембрану с толщиной T1 прокалывают иглой 1 мм в диаметре со сферической поверхностью конца (радиус R кривизны: 0,5 мм) со скоростью 2 мм/с. Измеренную максимальную нагрузку La пересчитывают на максимальную нагрузку Lb при толщине 20 мкм по формуле Lb=(La×20)/T1, которая принимается за прочность при прокалывании.

(5) Предел прочности при разрыве и удлинение до разрыва

Их измеряют с использованием прямоугольных образцов 10 мм шириной в соответствии с ASTM D882.

(6) Температура отключения

Воздушную проницаемость микропористой полиэтиленовой мембраны измеряют прибором Oken-типа для определения воздушной проницаемости (EGO 1T, поставляемый Asahi Seiko Co., Ltd.) при нагревании со скоростью повышения температуры 5°С/мин для нахождения температуры, при которой воздушная проницаемость достигает предела обнаружения 1×105 с/100 см3, который рассматривается как температура отключения (TSD).

(7) Температура начала отключения (TS)

Данные по зависимости воздушной проницаемости p от температуры Т, которые получают вышеуказанным измерением температуры отключения, используют для получения кривой, представляющей зависимость обратной величины воздушной проницаемости p от температуры (представленная на фиг.4), и температуру начала отключения (TS) определяют из кривой при пересечении продления прямой части кривой L3, после начала повышения температуры от комнатной температуры и до начала отключения, и продления прямой части кривой L4, после начала отключения и до достижения температуры отключения (TSD).

(8) Скорость отключения (степень изменения воздушной проницаемости)

Данные по зависимости воздушной проницаемости p от температуры Т, которые получают вышеуказанным измерением температуры отключения, используют для получения кривой, представляющей зависимость воздушная проницаемость-температура (представленная на фиг.5), и скорость отключения определяют как градиент кривой (Δp/ΔТ, тангенс угла наклона L5 на фиг.5) при температуре, при которой воздушная проницаемость достигает 1×104 с/100 см3.

(9) Коэффициент термоусадки при 130°С

С применением термомеханического анализатора (TMA/SS6000, поставляемого Seiko Instruments, Inc) испытуемые образцы 10 мм (TD) и 3 мм (MD) нагревают со скоростью 5°С/мин от комнатной температуры при растяжении по длине грузом 2 г, и степень изменения размеров по отношению к размерам при 23°С измеряют при 130°С три раза и усредняют для определения коэффициента усадки.

(10) Температура расплавления

После достижения вышеуказанной температуры отключения нагревание продолжают со скоростью повышения температуры 5°С/мин для нахождения температуры, при которой воздушная проницаемость снова становится равной 1×105 с/100 см3, которая рассматривается как температура расплавления (TMD) (см. фиг.5).

Сноска: (1) Mw представляет средневесовую молекулярную массу.

(2) Отношение теплоты, поглощенной до 125°С, к теплоте плавления кристаллов ΔHm, измеренной DSC со скоростью повышения температуры 10°С/мин.

(3) Температура, при которой поглощенная теплота достигает 50% теплоты плавления кристаллов ΔHm, измеренной DSC со скоростью повышения температуры 10°С/мин.

(4) Q представляет скорость загрузки полиэтиленовой композиции в двухшнековый экструдер.

(5) NS представляет скорость вращения шнека.

Из таблицы ясно, что микропористые полиэтиленовые мембраны примеров 1-4 имеют температуру начала отключения 130°С или ниже, скорость отключения 10000 с/100 см3/°C или более, коэффициент усадки 20% или менее при 130°С, температуру отключения 135°С или ниже, и температуру расплавления 150°С или выше, указывая, что они имеют превосходную устойчивость к термоусадке, свойства отключения и свойства расплавления. Они также имеют превосходную проницаемость и механическую прочность.

Поскольку Т (50%) выше 135°С, мембрана сравнительного примера 1 имеет более высокую температуру начала отключения и температуру отключения, чем мембраны примеров 1-4, и низкую скорость отключения менее 8000 с/100 см3/°C. Поскольку мембраны сравнительных примеров 2-4 получены с ΔHm (≤125°С) более 20%, в частности мембрана сравнительного примера 4, полученная со скоростью растяжения более 80%/с, они имеют меньшую устойчивость к термоусадке, чем мембраны примеров 1-4. В сравнительном примере 5 отношение скорости Q загрузки полиэтиленовой композиции в экструдер к скорости вращения шнека NS менее 0,1 кг/ч/об/мин, полиэтиленовая композиция имеет чрезмерно высокий сдвиг. Соответственно мембрана сравнительного примера 5 имеет более низкую температуру расплавления, чем мембраны примеров 1-4.

Положительный эффект изобретения

Настоящее изобретение предлагает микропористую полиолефиновую мембрану с высокой стабильностью свойств до начала отключения и высокой степенью изменения воздушной проницаемости, в качестве меры скорости отключения после начала отключения, а также превосходной устойчивостью к термоусадке в температурном диапазоне от температуры начала отключения до температуры отключения и низкой температурой отключения, и превосходной проницаемостью и механическими свойствами. Использование микропористой полиолефиновой мембраны настоящего изобретения в качестве сепаратора обеспечивает аккумулятор превосходной стабильностью и производительностью.

Микропористая полиолефиновая мембрана, содержащая полиэтиленовую смолу и обладающая (a) температурой отключения 135°С или ниже, при которой воздушная проницаемость, измеренная при нагревании со скоростью повышения температуры 5°С/мин, достигает 1×105 с/100 см3, (b) максимумом коэффициента усадки при расплавлении 40% или менее в поперечном направлении в диапазоне температур 135-145°С, который измеряют термомеханическим анализом под нагрузкой в 2 гс и при скорости повышения температуры 5°С/мин, и (c) температурой расплавления, составляющей 150°С или более, при которой воздушная проницаемость, измеренная при дальнейшем нагревании после достижения вышеуказанной температуры отключения, вновь становится равной 1×105 с/100 см3. Изобретение обеспечивает создание микропористой полиолефиновой мембраны с высокой стабильностью свойств. 4 н. и 4 з.п. ф-лы, 5 ил., 1 табл.

1. Микропористая полиолефиновая мембрана, содержащая полиэтиленовую смолу и обладающая (a) температурой отключения 135°С или ниже, при которой воздушная проницаемость, измеренная при нагревании со скоростью повышения температуры 5°С/мин, достигает 1·105 с/100 см3, (b) степенью изменения воздушной проницаемости 1·104 с/100 см3/°C или более, которая является градиентом кривой, представляющей зависимость воздушной проницаемости от температуры при воздушной проницаемости 1·104 с/100 см3, и (c) коэффициентом усадки 20% или менее при 130°С в поперечном направлении, который измеряют термомеханическим анализом под нагрузкой 2 грамм-силы и при скорости повышения температуры 5°С/мин.

2. Микропористая полиолефиновая мембрана по п.1, в которой полиэтиленовая смола имеет ΔHm(<125°С) 20% или менее (отношение теплоты, поглощенной до 125°С, к теплоте плавления кристаллов, измеренной дифференциальной сканирующей калориметрией при постоянной скорости повышения температуры в диапазоне 3-20°С/мин), и температуру 135°С или ниже, при которой поглощенная теплота достигает 50% теплоты плавления кристаллов.

3. Микропористая полиолефиновая мембрана по п.1, в которой полиэтиленовая смола содержит сополимер этилена и другого α-олефина.

4. Микропористая полиолефиновая мембрана по п.1, в которой полиэтиленовая смола содержит сополимер этилена и другого α-олефина, при этом сополимер получают с использованием катализаторов с единым центром полимеризации на металле, и его молекулярно-массовое распределение составляет 1·104 или более и менее 7·105.

5. Способ изготовления микропористой полиолефиновой мембраны по пп.1-4, включающий стадии (1) смешивания расплава полиолефиновой смолы, содержащей полиэтиленовую смолу и мембранообразующий растворитель, в двухшнековом экструдере при отношении Q/Ns 0,1-0,55 кг/ч/об/мин, где Q является скоростью загрузки (кг/ч) полиолефиновой смолы, и Ns является скоростью вращения шнека (об/мин), для получения раствора полиолефиновой смолы, полиэтиленовая смола имеет ΔHm(≤125°С) 20% или менее (отношение теплоты, поглощенной до 125°С, к теплоте плавления кристаллов, измеренной дифференциальной сканирующей калориметрией при постоянной скорости повышения температуры в диапазоне 3-20°С/мин) и температуру 135°С или ниже, при которой поглощенная теплота достигает 50% теплоты плавления кристаллов; (2) экструзии раствора полиолефиновой смолы через фильеру и его охлаждения для формирования гелеобразного листа; (3) растяжения гелеобразного листа; и последующего (4) удаления мембранообразующего растворителя.

6. Способ изготовления микропористой полиолефиновой мембраны по п.5, в котором гелеобразный лист растягивают со скоростью 1-80%/с по отношению к 100% длины до растяжения.

7. Сепаратор аккумулятора, сформированный из микропористой полиолефиновой мембраны по пп.1-4.

8. Аккумулятор, включающий сепаратор, сформированный из микропористой полиолефиновой мембраны по пп.1-4.

| JP 2004161899 A, 10.06.2004 | |||

| JP 2002194132 A, 10.07.2002 | |||

| WO 2004024809 A1, 25.03.2004 | |||

| JP 2005209452 A, 04.08.2005 | |||

| RU 94042904 A1, 20.07.1996. |

Авторы

Даты

2011-02-10—Публикация

2006-11-22—Подача