Область, к которой относится изобретение

Изобретение относится к многослойной, микропористой полиэтиленовой мембране, включающей слой, содержащий полиэтиленовую смолу и термостойкий полимер, отличный от полипропилена, с хорошо сбалансированными свойствами отключения, расплавления, проницаемостью, механической прочностью, устойчивостью к термоусадке и устойчивостью к сжатию, разделителю аккумулятора, изготовленному из такой многослойной, микропористой полиэтиленовой мембраны, и аккумулятору, содержащему такой разделитель.

Уровень техники

Микропористые полиолефиновые мембраны широко используются в разделителях для литиевых аккумуляторов и т.д., разделителях электролитических конденсаторов, паропроницаемой, водонепроницаемой одежде, различных фильтрах и т.д. Когда микропористые полиолефиновые мембраны используются в качестве разделителей аккумулятора, их характеристики в значительной степени влияют на работу, производительность и безопасность аккумуляторов. Особенно разделители ионно-литиевых аккумуляторов должны обладать не только превосходными механическими свойствами и проницаемостью, но также свойствами отключения и функцией закрытия пор для остановки реакции аккумулятора при аварийном выделении тепла, предотвращая таким образом выделение тепла, воспламенение и взрыв аккумулятора, которые могут быть вызваны коротким замыканием внешних цепей, перезарядкой, и т.д.; устойчивостью к термоусадке, функцией сохранения формы разделителя для избежания прямой реакции между материалом катода и материалом анода даже при повышении температуры; и т.д.

Обычно, микропористые мембраны, выполненные только из полиэтилена, имеют низкую температуру расплавления, в то время как микропористые мембраны, выполненные только из полипропилена, имеют высокую температуру отключения. Таким образом, предложен разделитель аккумулятора, изготовленный из микропористой мембраны, выполненной из полиэтилена и полипропилена в качестве главных компонентов.

Заявка JP 3235669, например, раскрывает разделитель аккумулятора с превосходной стойкостью к термоусадке и свойствами отключения, который включает, по меньшей мере, один первый слой, выполненный из полимера, выбранного из полиэтилена низкой плотности, этилен-бутенового сополимера и этилен-гексенового сополимера, и, по меньшей мере, одного второго слоя, выполненного из полимера, выбранного из полиэтилена высокой плотности, полиэтилена сверхвысокой молекулярной массы и полипропилена.

Заявка JP 3422496 раскрывает разделитель аккумулятора с превосходными свойствами отключения, который включает, по меньшей мере, один первый слой, выполненный из полимера, выбранного из этилен-бутеновых сополимеров, этилен-гексеновых сополимеров, этилен-метакрилатных сополимеров и полиэтилена, и, по меньшей мере, один второй слой, выполненный из полимера, выбранного из полиэтилена и полипропилена.

Заявка JP 2883726 раскрывает разделитель аккумулятора с превосходными свойствами отключения и расплавления, который получен одновременной экструзией полипропилена с точкой плавления 150°С или выше и полиэтилена с точкой плавления 100-140°С, одноосным растяжением получаемой многослойной пленки при температуре от -20°С до точки плавления (Тm0) полиэтилена -30°С, и дальнейшим растяжением в том же направлении при температуре от Тm0 - 30°С до Тm0 - 2°С для того, чтобы сделать его пористым.

Заявка JP 11-329390 предлагает разделитель аккумулятора с превосходными свойствами отключения и прочностью, который получен из микропористой мембраны, состоящей из двух высокопрочных, микропористых слоев полипропилена, и закрывающего слоя полиэтилена, содержащего наполнитель, который находится между слоями полипропилена, в котором закрывающий слой полиэтилена, содержащий наполнитель, получают способом растяжения пленки, содержащей частицы.

В качестве полиолефиновой микропористой мембраны с превосходной безопасностью и прочностью JP 2002-321323 А предлагает полиолефиновую микропористую мембрану, полученную полным ламинированием микропористой мембраны А, включающей полиэтилен и полипропилен в качестве обязательных компонентов, и микропористую мембрану полиэтилена В, в структуру с тремя слоями А/В/А или В/А/В.

Однако содержащие полипропилен микропористые мембраны обладают низкой проницаемостью и прочностью на прокол. Кроме того, недавно важными характеристиками разделителя стали не только проницаемость и механическая прочность, но также и характеристики срока службы аккумулятора, такие как характеристики цикла и производительности аккумулятора, сорбционной способности по отношению к раствору электролита. В частности, электрод ионно-литиевого аккумулятора расширяется за счет проникновения лития при подзарядке, и сжимается за счет удаления лития при разрядке, степень расширения при зарядке имеет тенденцию к увеличению за счет новейшего увеличения емкости аккумуляторов. Поскольку разделитель сжимается при расширении электрода, разделитель должен подвергаться только небольшому изменению проницаемости при сжатии и обладать деформируемостью для компенсации расширения электрода. Однако любая микропористая мембрана, описанная в вышеуказанных ссылках, не имеет достаточного сопротивления сжатию. Микропористая мембрана с низким сопротивлением сжатию, по всей вероятности дает аккумулятор с недостаточной емкостью (низкие характеристики цикла) при ее использовании в качестве разделителя.

Таким образом, в указанной заявке предложена микропористая мембрана, содержащая полиолефиновую и термопластическую смолу, отличную от полиолефиновой (например, полибутилен терефталат), мелкодисперсные частицы диаметром 1-10 мкм, на основе термопластической смолы, отличной от полиолефиновой, диспергированные в полиолефине, в котором волокна расщеплены мелкодисперсными частицами в качестве ядер, формируя таким образом складчатые отверстия, образующие поры, содержащие мелкодисперсные частицы (JP 2004-149637 А). Также предложена микропористая мембрана, включающая (а) полиэтилен и (b) другую термопластическую смолу, отличную от полиэтилена (например, полиметилпентен-1), с точкой плавления или температурой стеклования 170-300°С, которая полностью не растворяется, но тонко диспергирована при смешивании расплава с полиэтиленом и его растворителем. Воздухопроницаемость микропористой мембраны возрастает при сжатии при нагреве при давлении 5 мПа и 90°С в течение 5 минут и составляет 500 секунд/100 см3 или более (JP 2004-161899 А). Однако каждая из микропористых мембран, описанных в этих ссылках, не обладает удовлетворительными механическими свойствами и скоростью отключения, с маленькой деформацией при сжатии.

Соответственно желательной является полиэтиленовая микропористая мембрана для разделителей аккумулятора, которая имеет слой, включающий полиэтиленовую смолу и термостойкую смолу, отличную от полипропилена, так, чтобы она обладала хорошо сбалансированными свойствами отключения, расплавления, проницаемостью, механической прочностью, стойкостью к термоусадке и сжатию.

Соответственно, цель настоящего изобретения состоит в создании многослойной микропористой полиэтиленовой мембраны, имеющей слой, включающий полиэтиленовую смолу и термостойкий полимер, отличный от полипропилена, так, чтобы она обладала хорошо сбалансированными свойствами отключения, расплавления, проницаемостью, механической прочностью, стойкостью к термоусадке и сжатию, разделителя аккумулятора, образуемого такой многослойной микропористой полиэтиленовой мембраной, и аккумулятор, содержащий такой разделитель.

Сущность изобретения

В результате интенсивных исследований, проведенных для достижения вышеуказанной цели, заявители установили, что ламинирование микропористого слоя, выполненного из полиэтиленовой смолы, и микропористого слоя, включающего полиэтиленовую смолу и термостойкую смолу, с точкой плавления или температурой стеклования 170°С или выше, обеспечивает многослойную микропористую полиэтиленовую мембрану с хорошо сбалансированными свойствами отключения, расплавления, проницаемостью, механической прочностью, стойкостью к термоусадке и сжатию. Настоящее изобретение было создано на основе проведенного исследования.

Таким образом, первая многослойная, микропористая полиэтиленовая мембрана настоящего изобретения включает (а) первый микропористый слой, выполненный из полиэтиленовой смолы, и (b) второй микропористый слой, содержащий полиэтиленовую смолу, и термостойкую смолу с точкой плавления или температурой стеклования 170°С или выше, термостойкую смолу, диспергированную в форме мелких частиц в полиэтиленовой смоле, и второй микропористый слой с порами, содержащими мелкие частицы термостойкой смолы в качестве ядра, из которого начинается расщепление волокон полиэтиленовой смолы.

Вторая многослойная, микропористая полиэтиленовая мембрана настоящего изобретения включает (а) первый микропористый слой, выполненный из полиэтиленовой смолы, и (b) второй микропористый слой, содержащий полиэтиленовую смолу, и термостойкую смолу с точкой плавления или температурой стеклования 170°С или выше, термостойкую смолу, диспергированную в форме мелких частиц в полиэтиленовой смоле, в которой многослойная, микропористая полиэтиленовая мембрана и увеличение воздушной проницаемости сжатием с нагревом при температуре 90°С и давлении 2,2-5 мПа в течение 5 минут составляет 500 секунд/100 см3 или менее.

Первый способ получения многослойной, микропористой полиэтиленовой мембраны настоящего изобретения включает стадии (1) смешивания в расплаве полиэтиленовой смолы и мембранообразующего растворителя для получения первого расплава смеси и смешивания расплава полиэтиленовой смолы, термостойкой смолы с точкой плавления или температурой стеклования 170°С или выше, и мембранообразующего растворителя для получения второй смеси расплава, (2) раздельной экструзии первой и второй смеси расплава через фильеры, (3) охлаждения получаемых экструдатов для получения гелеобразных листов, (4) растяжения каждого гелеобразного листа, (5) удаления мембранообразующего растворителя и (6) ламинирования получаемых микропористых мембран.

Второй способ получения многослойной, микропористой полиэтиленовой мембраны настоящего изобретения включает стадии (1) смешивания в расплаве полиэтиленовой смолы и мембранообразующего растворителя для получения первого расплава смеси и смешивания расплава полиэтиленовой смолы, термостойкой смолы с точкой плавления или температурой стеклования 170°С или выше, и мембранообразующего растворителя для получения второй смеси расплава, (2) совместной экструзии первой и второй смеси расплава через фильеры, (3) охлаждения получаемых экструдатов для получения гелеобразных листов, (4) растяжения многослойных гелеобразных листов, (5) удаления мембранообразующего растворителя. Разделитель аккумулятора настоящего изобретения изготовлен из вышеуказанной многослойной, микропористой полиэтиленовой мембраны. Аккумулятор настоящего изобретения включает указанный разделитель аккумулятора.

Осуществление изобретения

[1] Полиэтиленовая смола

Полиэтиленовая смола, образующая первый микропористый слой в многослойной, микропористой полиэтиленовой мембране, которую можно называть просто "многослойной, микропористой мембраной", является (а) полиэтиленом сверхвысокой молекулярной массы, (b) полиэтиленом, отличным от полиэтилена сверхвысокой молекулярной массы, (с) смесью полиэтилена сверхвысокой молекулярной массы с другим полиэтиленом (полиэтиленовая композиция) или (d) смесью любого из полиэтилена сверхвысокой молекулярной массы, полиэтилена, отличного от полиэтилена сверхвысокой молекулярной массы, и полиэтиленовой композиции с полиолефином, отличным от полиэтилена (полиолефиновая композиция). В любом случае, среднемассовая молекулярная масса (Mw) полиэтиленовой смолы предпочтительно составляет 1×104-1×107, более предпочтительно 5×104-15×106, особенно предпочтительно 1×105-5×106, хотя не особенно критична. Когда Mw полиэтиленовой смолы равна 15×106 или менее, экструзия расплава может быть легко выполнена.

(а) Полиэтилен сверхвысокой молекулярной массы

Mw полиэтилена сверхвысокой молекулярной массы составляет 5×105 или более.

Полиэтилен сверхвысокой молекулярной массы может быть не только гомополимером этилена, но также и сополимером этилен-α-олефина, содержащим небольшое количество другого α-олефина(ов). α-Олефинами, отличными от этилена, являются предпочтительно пропилен, бутен-1, пентен-1, гексен-1, 4-метилпентен-1, октен, винил ацетат, метил метакрилат и стирол. Mw полиэтилена сверхвысокой молекулярной массы составляет предпочтительно 1×106-15×106, более предпочтительно 1×106-5×106. Может быть использован не только один тип полиэтилена сверхвысокой молекулярной массы, но также смесь двух или более полиэтиленов сверхвысокой молекулярной массы. Смесь может быть, например, смесью двух или более полиэтиленов сверхвысокой молекулярной массы с различным Mw

(b) Полиэтилен, отличный от полиэтилена сверхвысокой молекулярной массы Полиэтилен, отличный от полиэтилена сверхвысокой молекулярной массы, имеет Mw, равную 1×104 или более и менее 5×105, и предпочтительно является, по меньшей мере, одним полиэтиленом, выбранным из группы, состоящей из полиэтилена высокой плотности, полиэтилена промежуточной плотности, разветвленного полиэтилена низкой плотности и линейного полиэтилена низкой плотности, более предпочтительно полиэтилена высокой плотности.

Полиэтилен с Mw 1×104 или более и менее 5×105 может быть не только гомополимером этилена, но также и сополимером, содержащим небольшое количество другого α-олефина(ов), такого как пропилен, бутен-1, гексен-1 и т.д. Такие сополимеры предпочтительно получают с использованием катализаторов с единственным центром полимеризации на металле. Может быть использован не только один тип полиэтилена сверхвысокой молекулярной массы, но также и смесь двух или более полиэтиленов, отличных от полиэтилена сверхвысокой молекулярной массы. Смесь может быть, например, смесью двух или более полиэтиленов высокой плотности с различными Mws, смесью подобных полиэтиленов промежуточной плотности, смесью подобных полиэтиленов малой плотности и т.д.

(c) Полиэтиленовая композиция

Полиэтиленовая композиция является смесью полиэтилена сверхвысокой молекулярной массы с Mw 5×105 или более и другого полиэтилена, который является, по меньшей мере, одним, выбранным из группы, состоящей из полиэтилена высокой плотности, полиэтилена промежуточной плотности, разветвленного полиэтилена низкой плотности и линейного полиэтилена низкой плотности. Полиэтилен сверхвысокой молекулярной массы и другой полиэтилен могут быть такими, как описано выше. Mw другого полиэтилена предпочтительно составляет 1х104 или более и менее 5×105.

Распределение молекулярных месс [среднемассовая молекулярная масса/среднечисленная молекулярная масса (Mw/Mn)] этой полиэтиленовой композиции легко может регулироваться в зависимости от ее применения. Полиэтиленовая композиция предпочтительно является композицией вышеуказанных полиэтилена сверхвысокой молекулярной массы и полиэтилена высокой плотности. Содержание полиэтилена сверхвысокой молекулярной массы в полиэтиленовой композиции предпочтительно составляет 1% мас. или более, более предпочтительно 1-80% мас. по отношению к 100% мас. всей полиэтиленовой композиции.

(d) Полиолефиновая композиция

Полиолефиновая композиция является смесью полиэтилена сверхвысокой молекулярной массы, другого полиэтилена или полиэтиленовой композиции и полиолефина, отличного от полиэтилена. Полиэтилен сверхвысокой молекулярной массы, другой полиэтилен и полиэтиленовая композиция могут быть такими, как описано выше.

Полиолефин, отличный от полиэтилена, может быть, по меньшей мере, одним полиолефином, выбранным из группы, состоящей из полипропилена, полибутена-1, полипентена-1, полигексена-1, поли-4-метилпентена-1, полиоктена-1, поливинил ацетата, полиметил метакрилата, полистирола и сополимеров этилен-α-олефина(ов), каждый с Mw 1×104-4×106, и полиэтиленового воска с Mw 1×103-1×104. Полипропилен, полибутен-1, полипентен-1, полигексен-1, поли-4-метилпентен-1, полиоктен-1, поливинил ацетат, полиметил метакрилат и полистирол могут быть не только гомополимерами, но также и сополимерами, содержащими другой α-олефин(ы). Процентное содержание полиолефина, отличного от полиэтилена, предпочтительно составляет 20% мас. или менее, более предпочтительно 10% мас. или менее, по отношению к 100% мас. всей полиолефиновой композиции.

Когда полиэтиленовая смола, образующая первый микропористый слой, содержит полипропилен, улучшается устойчивость к расплавлению получаемого разделителя аккумулятора, что дает аккумулятор с улучшенными характеристиками при высокотемпературном хранении.

Полипропилен предпочтительно является гомополимером. В случае сополимера пропилена с другим α-олефином(ами) или смеси гомополимера и сополимера, сополимер может быть блочным или статистическим сополимером. Другим α-олефином предпочтительно является этилен.

(e) Распределение молекулярных масс Mw/Mn

Mw/Mn является мерой распределения молекулярных масс, чем выше это значение, тем более широкое распределение молекулярных мас. Хотя это не критично, Mw/Mn полиэтиленовой смолы предпочтительно составляет 5-300, более предпочтительно 10-100, когда Mw/Mn - менее 5, присутствуют компоненты с чрезмерно высокой молекулярной массой, что приводит к затруднению при экструзии расплава. Когда Mw/Mn более 300, присутствуют компоненты с чрезмерно низкой молекулярной массой, что приводит к микропористой мембране с пониженной прочностью. Mw/Mn полиэтилена (гомополимер или сополимер этилен-α-олефина) может соответственно регулироваться многостадийной полимеризацией. Многостадийный способ полимеризации является предпочтительно способом полимеризации с двумя стадиями, включающими образование компонента полимера с высокой молекулярной массой на первой стадии и образование компонента полимера с низкой молекулярной массой на второй стадии. В случае полиэтиленовой композиции, чем больше Mw/Mn, тем больше различие в среднемассовой молекулярной массе между полиэтиленом сверхвысокой молекулярной массы и другим полиэтиленом, и наоборот. Mw/Mn полиэтиленовой композиции может соответственно регулироваться молекулярной массой и процентным содержанием каждого компонента.

[2] Смесь полиэтиленовой смолы и термостойкой смолы

Второй микропористый слой в многослойной, микропористой мембране выполнен из смеси полиэтиленовой смолы и термостойкой смолы с точкой плавления или температуры стеклования 170°С или выше.

(a) Полиэтиленовая смола

Полиэтиленовая смола для второго микропористого слоя может быть такая, как описано выше. Композиция полиэтиленовой смолы для второго микропористого слоя может быть такой же или отличной от полиэтиленовой смолы для первого микропористого слоя, которая может быть выбрана в зависимости от желательных свойств.

(b) Термостойкая смола

Точка плавления или температура стеклования Tg термостойкой смолы находится в диапазоне 170°С или выше. Термостойкая смола предпочтительно является кристаллической смолой (включая частично кристаллическую смолу) с точкой плавления 170°С или выше, или аморфной смолой с Tg 170°С или выше. Точка плавления и Tg могут быть определены в соответствии с JIS K7121.

Термостойкая смола диспергируется в форме сферических или эллипсоидальных мелкодисперсных частиц в полиэтиленовой смоле во время смешивания расплава. Волокна полиэтиленовой смолы расщепляются во время растяжения, с мелкодисперсными частицами термостойкой смолы в качестве ядра, образуя таким образом складчатые поры, удерживающие мелкодисперсные частицы в центре.

Соответственно, разделитель аккумулятора, образованный многослойной, микропористой полиэтиленовой мембраной, улучшает сопротивление к сжатию и сорбционную способность по отношению к электролитическому раствору. Размеры сферических мелкодисперсных частиц и больших диаметров эллипсоидальных мелкодисперсных частиц предпочтительно составляет 0,1-15 мкм, более предпочтительно 0,5-10 мкм, особенно 1-10 мкм.

При использовании кристаллической смолы с точкой плавления ниже 170°С или аморфной смолы с Tg ниже 170°С, смола сильно диспергируется в полиэтиленовой смоле во время смешивания расплава, что не позволяют образовывать мелкодисперсные частицы с надлежащим диаметром. В результате образуются мелкие отверстия, формирующиеся расщеплением с мелкодисперсными частицами смолы в качестве ядер, приводящие к недостаточным сопротивлению к сжатию и сорбционной способности по отношению к электролитическому раствору. Хотя это не особенно критично, но верхний предел точки плавления или Tg термостойкой смолы предпочтительно составляет 300°С с точки зрения смешиваемости с полиэтиленовой смолой. Точка плавления или Tg термостойкой смолы более предпочтительно составляет 180-260°С.

Предпочтительная Mw термостойкой смолы обычно составляет 1×103-1×106, более предпочтительно 1×104-8×105, хотя изменяется в зависимости от типа смолы. Термостойкая смола с Mw менее 1×103 сильно диспергирована в полиэтиленовой смоле, что не позволяет образовывать мелкодисперсные частицы с надлежащим диаметром. Термостойкая смола с Mw более чем 1×106 не может быть легко смешана с полиэтиленовой смолой.

Конкретные примеры термостойкой смолы включают полиэфиры, полиметилпентен [РМР или ТРХ (прозрачный полимер X)], поликарбонаты (PC, точка плавления: 220-240°С), полиамиды (РА, точка плавления: 215-265°С), фторированные смолы, полиарилен сульфиды (PAS), полистирол (PS, точка плавления: 230°С), поливиниловый спирт (PVA, точка плавления: 220-240°С), полиимиды (PI, Tg: 280°С или выше), полиамидимиды (PAI, Tg: 280°С), полиэфирсульфон (PES, Tg: 223°С), полиэфирэфиркетон (PEEK, точка плавления: 334°С), ацетат целлюлозы (точка плавления: 220°С), триацетат целлюлозы (точка плавления: 300°С), полисульфон (Tg: 190°С), полиэфиримиды (точка плавления: 216°С) и т.д. Среди них предпочтительными являются полиэфиры, полиметилпентен, поликарбонаты, полиамиды, фторированные смолы и полиарилен сульфиды и более предпочтительными являются полиэфиры, полиметилпентен поликарбонаты и полиамиды. Термостойкая смола может быть составлена не только из единственного компонента смолы, но также и многих компонентов смолы. Детальное описание будет сделано с полиэфирами, полиметилпентеном, поликарбонатами, полиамидами, фторированными смолами и полиарилен сульфидами.

(1) Полиэфиры

Полиэфиры включают полибутилентерефталат (РВТ, точка плавления: около 160-230°С), полиэтилентерефталат (PET, точка плавления: около 250-270°С), полиэтиленнафталат (PEN, точка плавления: 272°С), полибутилен нафталат (PBN, точка плавления: 245°С) и т.д., и предпочтительным является РВТ.

РВТ по существу является насыщенным полиэфиром, полученным из 1,4-бутандиола и терефталевой кислоты. В рамках диапазонов, не ухудшающих такие свойства, как термостойкость, сопротивление к сжатию, термоусадка и т.д., другие диолы, отличные от 1,4-бутандиола, и другие карбоксильные кислоты, отличные от терефталевой кислоты, могут быть включены в качестве сомономеров. Такие диолы могут быть, например, этилен гликолем, диэтилен гликолем, неопентил гликолем, 1,4-циклогексанметанолом и т.д. Дикарбоновые кислоты могут быть, например, изофталевой, себациновой, адипиновой, азелаиновой, янтарной кислотой и т.д. Специфическим примером РВТ смолы может быть, например, гомо-РВТ смола, коммерчески поставляемая Toray Industries, Inc под торговой маркой "Тогаусоп". РВТ может быть получена не только из единственного компонента, но также и многих компонентов РВТ смолы. Mw РВТ в частности составляет 2×104-3×105.

(2) Полиметилпентен

РМР является по существу полиолефином, любым из 4-метил-1-пентена, 2-метил-1-пентена, 2-метил-2-пентена, 3-метил-1-пентена и 3-метил-2-пентена, предпочтительно гомополимера 4-метил-1-пентена. РМР может быть сополимером, содержащим небольшое количество другого α-олефина(ов), отличного от метилпентена в рамках диапазона, не ухудшающего такие свойства, как термостойкость, сопротивление сжатию, термоусадка и т.д. Другие α-олефины, отличные от метилпентена, являются соответственно этиленом, пропиленом, бутеном-1, пентеном-1, гексеном-1, октеном-1, винилацетатом, метилметакрилатом, стиролом и т.д. Точка плавления РМР обычно составляет 230-245°С. Mw РМР в частности составляет 3×105-7×105.

(3) Поликарбонаты

PC предпочтительно являются PC бисфенола А-типа. PC бисфенола А-типа может быть получен (i) путем реакции переэтерификации бисфенола А с дифенил карбонатом без растворителя (способ переэтерификации), (ii) путем поликонденсации с удалением кислоты бисфенола А и фосгена в присутствии связывающего кислоту соединения в растворителе (фосгенный способ), или (iii) путем добавления фосгена к суспензии, полученной из водного раствора бисфенола А и щелочи и органического растворителя, вызывая таким образом реакцию на границе раздела фаз между водной фазой и органическим растворителем (способ межфазной поликонденсации). Mw PC предпочтительно составляет 2×104-4×104.

(4) Полиамиды

РА предпочтительно является, по меньшей мере, одним, выбранным из группы, состоящей из полиамида 6 (6-нейлон), полиамида 66 (6,6-нейлон), полиамида 12 (12-нейлон) и аморфными полиамидами.

(5) Фторированные смолы

Фторированные смолы включают поливинилиден фторид (PVDF, точка плавления: 171°С), политетрафторэтилен (PTFE, точка плавления: 327°С), сополимер тетрафторэтилен-перфторалкилвинилового эфира (PFA, точка плавления: 310°С), сополимер тетрафторэтилен-гексафторпропилен-перфтор(пропилвиниловый эфир) (ЕРЕ, точка плавления: 295°С), сополимер тетрафторэтилен-гексафторпропилен (FEP, точка плавления: 275°С), сополимер этилен-тетрафторэтилен (ETFE, точка плавления: 270°С) и т.д.

Предпочтительной фторированной смолой является PVDF. PVDF может быть сополимером с другим олефином(ами) (сополимером винилиден фторида). Содержание винилиден фторида в сополимере винилиден фторида предпочтительно составляет 75% мас. или более, более предпочтительно 90% мас. или более. Сополимеризуемые с винилиден фторидом мономеры включают гексафторпропилен, тетрафторэтилен, трифторпропилен, этилен, пропилен, изобутилен, стирол, винил хлорид, винилиден хлорид, дифторхлорэтилен, винил формиат, винил ацетат, винил пропионат, винил бутират, акриловую кислоту и ее соли, метил метакрилат, аллил метакрилат, акрилонитрил, метакрилонитрил, N-бутоксиметил акриламид, аллил ацетат, изопропенил ацетат и т.д. Сополимером винилиден фторида предпочтительно является сополимер поли(гексафторпропилен-винилиден фторида).

(6) Полиарилен сульфиды

PAS предпочтительно является полифенилен сульфидом (PPS, точка плавления: 285°С). PPS может быть линейным или разветвленным.

(7) Рецептура

Содержание термостойкой смолы предпочтительно составляет 3-30% мас., более предпочтительно 5-25% мас., по отношению к общему количеству (100% мас.) полиэтиленовой смолы и термостойкой смолы. Когда указанное содержание менее 3% мас., получаются недостаточные сопротивление сжатию и абсорбционная способность по отношению к электролитическому раствору. Когда указанное содержание более 30% мас., у мембраны низкая прочность на прокол и снижена деформируемость при сжатии.

[3] Другие добавки

Полиэтиленовая смола и ее смесь с термостойкой смолой могут содержать различные добавки, такие как антиоксиданты, абсорбенты ультрафиолетовых лучей, антиадгезивы, пигменты, красители и т.д., при необходимости, в количествах, не ухудшающих результат настоящего изобретения. Следует отметить, что эти добавки, которые добавляют к смеси полиэтиленовой смолы и термостойкой смолы, должны быть отличными от неорганических наполнителей. Если неорганические наполнители добавлены к смеси полиэтиленовой смолы и термостойкой смолы, получаемая многослойная, микропористая мембрана будет иметь плохие свойства отключения, в частности, повышенную температуру отключения или пониженную скорость отключения. Органические добавки используют для смеси полиэтиленовой смолы и термостойкой смолы. Конечно, смесь полиэтиленовой смолы и термостойкой смолы может содержать неорганические оксиды и т.д., как неизбежные загрязнения.

[4] Способ получения многослойной, микропористой полиэтиленовой мембраны

(а) Первый способ получения

Первый способ получения многослойной, микропористой полиэтиленовой мембраны настоящего изобретения включает стадии (1) смешивания в расплаве полиэтиленовой смолы и мембранообразующего растворителя для получения первой смеси расплава (первый раствор полиэтилена), (2) смешивания в расплаве полиэтиленовой смолы, термостойкой смолы и мембранообразующего растворителя для получения второй смеси расплава (второй раствор полиэтилена), (3) раздельной экструзии первого и второго растворов полиэтилена через фильеры, (4) охлаждения получаемых экструдатов для получения гелеобразных листов, (5) растяжения каждого гелеобразного листа, (6) удаления мембранообразующего растворителя из каждого гелеобразного листа, (7) высушивания каждого листа и (8) растяжения получаемых первой и второй микропористых мембран. После стадии (8), при необходимости, могут быть проведены стадия повторного растяжения (9), термообработки (10), стадия сшивки (11) ионизирующим облучением, стадия гидрофилизации (12), стадия покрытия (13) поверхности и т.д. Также, после стадии (5) может быть проведена стадия термообработки (14). До и/или после стадии (6) может быть проведена стадия обработки горячим растворителем.

(1) Получение первого раствора полиэтилена

Полиэтиленовую смолу смешивают в расплаве с подходящим мембранообразующим растворителем для получения первого раствора полиэтилена. Различные добавки, такие как антиоксиданты, неорганические наполнители и т.д., могут быть добавлены к первому раствору при необходимости, в количествах, не ухудшающих результат настоящего изобретения. Тонкий порошок кремнезема, например, можно добавить в качестве порообразующего средства.

Мембранообразующий растворитель предпочтительно жидкий при комнатной температуре. Использование жидкого растворителя позволяет проводить растяжение относительно высокой кратности. Жидкие растворители могут быть линейными или циклическими алифатическими углеводородами, такими как нонан, декан, декалин, р-ксилол, ундекан, додекан, жидкий парафин и т.д.; фракции минерального масла, с точками кипения, соответствующими вышеупомянутым углеводородам; и жидкие при комнатной температуре фталаты, такие как дибутилфталат, диоктилфталат и т.д. Для получения гелеобразного листа со стабильным содержанием жидкого растворителя предпочтительно использовать нелетучие жидкие растворители, такие как жидкий парафин. Также к жидкому растворителю может быть добавлен растворитель, смешивающийся с полиэтиленом в смеси расплава, но твердый при комнатной температуре. Такими твердыми растворителями являются стеариловый спирт, цериловый спирт, парафиновый воск, и т.д. Однако использование только твердого растворителя приводит к вероятности неравномерного растяжения и т.д.

Вязкость жидкого растворителя предпочтительно составляет 30-500 сСт, более предпочтительно 30-200 сСт при 25°С. Когда вязкость при 25°С менее 30 сСт, легко происходит вспенивание, приводящее к трудности при смешивании. Вязкость более 500 сСт затрудняет удаление жидкого растворителя.

Хотя не особенно критично, однородное смешивание расплава первого раствора полиэтилена предпочтительно проводится в двухшнековом экструдере. Смешивание расплава в двухшнековом экструдере подходит для получения раствора полиэтилена высокой концентрации. В любом случае, если полиэтиленовая смола такая, как описана выше в любом из [1] (а)-(d), температура смешивания расплава находится предпочтительно в диапазоне от Tm+10°С-Тm+10°С, где Тm - точка плавления (а) полиэтилена сверхвысокой молекулярной массы, (b) полиэтилена, отличного от полиэтилена сверхвысокой молекулярной массы, или (с) полиэтиленовой композиции. В частности, температура смешивания расплава предпочтительно составляет 140-250°С, более предпочтительно 170-240°С. Мембранообразующий растворитель можно добавить перед началом смешивания расплава, или загрузить в двухшнековый экструдер в промежуточном положении во время смешивания расплава, хотя последнее предпочтительно. При смешивании расплава, предпочтительно добавляется антиоксидант для предотвращения окисления полиэтиленовой смолы.

Отношение L/D, в котором L и D соответственно представляют длину и диаметр шнека в двухшнековом экструдере, предпочтительно составляет 20-100, более предпочтительно 35-70. Когда L/D менее 20, не достигается достаточного смешивания расплава. Когда L/D более 100, слишком долго раствор полиэтилена присутствует в экструдере. Внутренний диаметр цилиндра двухшнекового экструдера предпочтительно составляет 40-80 мм.

Содержание полиэтиленовой смолы предпочтительно составляет 10-50% мас., более предпочтительно 20-45% мас. по отношению к 100% мас. первого раствора полиэтилена. Содержание полиэтиленовой смолы менее 10% мас. вызывает значительное разбухание и сужение на выходе фильеры при экструзии гелеобразного пресс-изделия, приводящее к снижению формуемости и собственной прочности гелеобразного пресс-изделия. Содержания смолы полиэтилена более 50% мас. ухудшает формуемость гелеобразного пресс-изделия.

(2) Получение второго раствора полиэтилена

Второй раствор полиэтилена получают смешиванием расплава полиэтиленовой смолы и термостойкой смолы с вышеуказанным мембранообразующим растворителем. Второй раствор полиэтилена может быть получен также как первый раствор полиэтилена, за исключением того, что температура смешивания расплава предпочтительно равна или выше точки плавления кристаллической термостойкой смолы или Tg аморфной термостойкой смолы в зависимости от типа термостойкой смолы, что содержание твердого вещества (полиэтиленовая смола+термостойкая смола) в растворе полиэтилена предпочтительно составляет 1-50% мас. и что не добавляется неорганический наполнитель. Содержание твердого вещества во втором растворе полиэтилена более предпочтительно составляет 10-40% мас.

При температуре смешивания расплава, равной или выше точки плавления кристаллической термостойкой смолы или Tg аморфной термостойкой смолы, термостойкая смола диспергируется в форме мелкодисперсных частиц в полиэтиленовой смоле. Температура смешивания расплава более предпочтительно находится в диапазоне от точки плавления кристаллической термостойкой смолы или Tg аморфной термостойкой смолы до точки плавления полиэтиленовой смолы +120°С. Например, когда используется РВТ с точкой плавления около 160-230°С в качестве термостойкой смолы, температура смешивания расплава предпочтительно составляет 160-260°С, более предпочтительно 180-250°С. Когда используется РМР с точкой плавления 230-245°С в качестве термостойкой смолы, температура смешивания расплава предпочтительно составляет 230-260°С.

(3) Экструзия

Каждый из первого и второго растворов полиэтилена экструдируют через фильеру из экструдера непосредственно или через фильеру другого экструдера или охлаждают до гранул и экструдируют повторно через фильеру экструдера. Хотя обычно для формирования листа используют фильеру с прямоугольным отверстием, также могут быть применены фильеры с двойными цилиндрическими отверстиями, фильеры с раздувом. Фильера для формования листа обычно имеет просвет 0,1-5 мм и нагрета до 140-250°С во время экструзии. Скорость экструзии нагретого раствора предпочтительно составляет 0,2-15 м/минуту.

(4) Формовка гелеобразного листа

Растворы полиэтилена, экструдируемые из фильеры, охлаждают для получения первого и второго в форме листа гелеобразного пресс-изделия (гелеобразные листы). Охлаждение предпочтительно проводится, по меньшей мере, до температуры легирования при скорости 50°С/минуту или более. Охлаждение предпочтительно проводится до 25°С или ниже. Таким образом обеспечивается фиксированное микро-фазное разделение фазы смолы (фаза полиэтиленовой смолы в первом гелеобразном листе и фаза полиэтиленовой смолы и термостойкой смолы во втором гелеобразном листе) мембранообразующим растворителем. Обычно, низкая скорость охлаждения дает гелеобразный лист более грубозернистой высокоорганизованной структуры и большими элементарными псевдоячейками, составляющими высокоорганизованную структуру, в то время как высокая скорость охлаждения дает плотные элементарные ячейки. Скорость охлаждения менее 50°С/минуту увеличивает кристаллизацию, что затрудняет формирование растяжимого гелеобразного листа. Способом охлаждения может быть способ прямого контакта экструдата с охлаждающейся средой, такой как охлаждающий воздух, охлаждающая вода и т.д., способ приведения экструдата в контакт с охлаждающимся роликом и т.д.

(5) Растяжение

Получаемые первый и второй гелеобразные листы растягивают, по меньшей мере, в одном направлении. Поскольку каждый гелеобразный лист содержит мембранообразующий растворитель, они могут быть однородно растянуты. После нагревания, каждый гелеобразный лист растягивают до заданной величины на раме для растяжения, каландрированием, выдуванием, прокаткой или их комбинацией. Хотя растяжение может быть одноосным или двуосным, двуосное растяжение предпочтительно. Двуосное растяжение может быть одновременным двуосным растяжением, последовательным растяжением или многоступенчатым растяжением (например, комбинация одновременного двуосного растяжения и последовательного растяжения), хотя одновременное двуосное растяжение особенно предпочтительно. Растяжение улучшает механическую прочность.

Кратность растяжения предпочтительно составляет 2 раза или более, более предпочтительно 3-30 раз в случае одноосного растяжения. В случае двуосного растяжения, кратность растяжения составляет, по меньшей мере, 3 раза в обоих направлениях, с кратностью увеличения площади предпочтительно в 9 раз или более, более предпочтительно в 25 раз или более. Увеличение площади в 9 раз или более улучшает прочность на прокол. При увеличении площади более чем в 400 раз, возникают ограничения в оборудовании, выполнении операций по растяжению и т.д.

Когда полиэтиленовая смола в каждом из первого и второго гелеобразных листов является полиэтиленом сверхвысокой молекулярной массы или другим полиэтиленом, (не композицией), температура растяжения предпочтительно является температурой плавления Tm1 полиэтиленовой смолы +10°С или ниже, более предпочтительно в диапазоне температуры дисперсии кристаллов полиэтиленовой смолы или выше и ниже точки плавления кристаллов полиэтиленовой смолы, независимо от того, является ли полиэтиленовая смола гомополимером или сополимером. Когда температура растяжения выше точки плавления Tm1+10°С, полиэтиленовая смола плавится, что не позволяет ориентировать молекулярные цепи полиэтиленовой смолы при растяжении. Когда температура растяжения ниже температуры дисперсии кристаллов, полиэтиленовая смола настолько недостаточно размягчена, что возможен разрыв при растяжении, что не позволяет достичь высокой кратности растяжения. Когда проводится последовательное растяжение или многоступенчатое растяжение, первое растяжение может проводиться при температуре ниже температуры дисперсии кристаллов. Температуру дисперсии кристаллов определяют измерением температурных характеристик динамических вязкоупругих свойств в соответствии с ASTM D 4065. Температура дисперсии кристаллов полиэтилена сверхвысокой молекулярной массы и отличного от этого полиэтилена составляет 90-100°С.

Когда полиэтиленовая смола в каждом из первого и второго гелеобразных листов является полиэтиленовой композицией, температура растяжения предпочтительно находится в диапазоне от температуры дисперсии кристаллов полиэтиленовой композиции до точки плавления кристаллов +10°С. Таким образом, обычно температура растяжения находятся в диапазоне 100-140°С, предпочтительно в диапазоне 110-120°С.

В зависимости от желательных свойств, растяжение может быть проведено с температурным градиентом по толщине или последовательным, или многоступенчатым растяжением, включающим первое растяжение при относительно низкой температуре и второе растяжение при высокой температуре. Растяжение с температурным градиентом по толщине обычно обеспечивает микропористую полиэтиленовую мембрану превосходной механической прочности. Детали указанного способа описаны в JP 3347854.

Вышеуказанное растяжение вызывает расщепление полиэтиленовых пластинок, таким образом делая фазу полиэтиленовой смолы более мелкозернистой с образованием большого числа волокон. Получаемые волокна составляют трехмерную и нерегулярно связанную сетчатую структуру. Во втором гелеобразном листе волокна расщепляются мелкодисперсными частицами термостойкой смолы в качестве ядер, формируя таким образом складчатые поры с мелкодисперсными частицами, удерживаемыми в центре.

(б) Удаление мембранообразующего растворителя

Жидкий растворитель удаляют (смывают) с применением моющего растворителя. Поскольку фаза смолы (фаза полиэтиленовой смолы в первом гелеобразном листе и фаза полиэтиленовой смолы и термостойкой смолы во втором гелеобразном листе) отделена от фазы мембранообразующего растворителя, удаление жидкого растворителя дает микропористую мембрану. Удаление (смывание) жидкого растворителя может быть проведено известным моющим растворителем. Моющие растворители могут быть летучими растворителями, например, насыщенные углеводороды, такие как пентан, гексан, гептан и т.д.; хлорированные углеводороды, такими как метилен хлорид, тетрахлорид углерода и т.д.; эфирами, такими как диэтиловый эфир, диоксан и т.д.; кетоны, такие как этилметилкетон и т.д.; линейные фторуглероды, такие как трифторэтан, С6F14, C7F16 и т.д.; циклические фторуглеводороды, такие как С5Н3F7 и т.д.; гидрофторэфиры, такие как С4F9OСН3, C4F9OC2H5 и т.д.; и перфторэфиры, такие как С4F9OСF3, C4F9OC2F5 и т.д. Эти моющие растворители обладают низким поверхностным натяжением, например, 24 мН/м или менее при 25°С. Применение моющего растворителя с низким поверхностным натяжением подавляет усадку порообразующей сетчатой структуры из-за поверхностного натяжения на границах раздела фаз газ-жидкость в ходе высушивания после промывки, обеспечивая таким образом микропористую мембрану с высокой пористостью и проницаемостью.

Промывка растянутого гелеобразного листа может быть осуществлена способом погружения в растворитель, способом орошения моющим растворителем, или их комбинацией. Количество моющего растворителя предпочтительно составляет 300-30000 мас. частей на 100 мас. частей растянутой мембраны. Промывка моющим растворителем предпочтительно проводится, пока количество остающегося мембранообразующего растворителя не становится менее 1% мас. от добавленного.

(7) Высушивание

Первая и вторая микропористые полиэтиленовые мембраны, полученные растяжением и удалением мембранообразующего растворителя, затем высушиваются способом нагрева или способом обдува и т.д. Температура высушивания предпочтительно равна или ниже температуры дисперсии кристаллов полиэтиленовой смолы, в частности ниже на 5°С или более температуры дисперсии кристаллов. Высушивание проводят, пока процентное содержание остающегося моющего растворителя не станет предпочтительно 5% мас. или менее, более предпочтительно 3% мас. или менее по отношению к 100% массы микропористой мембраны (сухой вес). Недостаточное высушивание нежелательно снижает пористость микропористой мембраны в последующей стадии термообработки, приводя таким образом к слабой проницаемости.

(8) Ламинирование

Первую и вторую микропористые мембраны после высушивания или термообработки ламинируют в желательную слоистую структуру. Хотя не особенно критично, способ ламинирования предпочтительно является способом термического ламинирования. Способ термического ламинирования включает способ термосваривания, способ импульсной сварки, способ ультразвукового ламинирования и т.д., предпочтителен способ термического ламинирования. Способ термического ламинирования предпочтительно использует горячие ролики. В способе термического ламинирования первая и вторая микропористые полиэтиленовые мембраны, которые соединены внахлестку, термически ламинируют пропусканием через пару нагретых роликов, или между нагретым роликом и плитой. Температура и давление термического ламинирования не являются особенно критическими, пока микропористые полиэтиленовые мембраны являются достаточно связанными, и если только получаемая многослойная микропористая мембрана будет иметь плохие свойства. Температура термического ламинирования составляет, например, 90-135°С, предпочтительно 90-115°С. Давление термического ламинирования предпочтительно составляет 0,01-50 мПа.

(9) Повторное растяжение

Многослойную микропористую полиэтиленовую мембрану предпочтительно снова растягивают, по меньшей мере, в одном направлении. Второе растяжение может быть осуществлено при нагревании способом растяжения на раме подобно первому растяжению и т.д. Второе растяжение может быть одноосным или двуосным. Двуосное растяжение может быть или одновременным двуосным растяжением, или последовательным растяжением, хотя предпочтительно одновременное двуосное растяжение.

Температура второго растяжения предпочтительно равна или ниже точки плавления (а) полиэтилена сверхвысокой молекулярной массы, (b) полиэтилена, отличного от полиэтилена сверхвысокой молекулярной массы, или (с) полиэтиленовой композиции, содержащейся в полиэтиленовой смоле в первом микропористом слое, более предпочтительно в диапазоне от температуры дисперсии кристаллов до точки плавления. Температура второго растяжения, превышающая точку плавления, приводит к снижению сопротивления сжатию и большой неоднородности в свойствах (особенно воздушная проницаемость) по ширине при растяжении в поперечном направлении (TD). Когда температура второго растяжения ниже температуры дисперсии кристаллов, смола недостаточно пластифицирована так, что мембрана легко рвется при растяжении и невозможно достичь однородного растяжения. В частности, температура растяжения обычно находится в диапазоне 90°С-135°С, предпочтительно в диапазоне 95°С-130°С.

Кратность второго растяжения в одном направлении предпочтительно составляет 1,1-2,5 раза для создания многослойной, микропористой мембраны с улучшенным сопротивлением сжатию. В случае одноосного растяжения, например, кратность второго растяжения составляет 1,1-2,5 раза или в продольном направлении (MD), или в поперечном направлении (TD). В случае двуосного растяжения, кратность второго растяжения составляет 1,1-2,5 раза в обоих MD и TD. При двуосном растяжении, кратность растяжения может быть одинаковой или различной в MD и TD, пока оно составляет 1,1-2,5 раза, хотя предпочтительно одинаковая кратность в MD и TD. Когда кратность менее 1,1 раза, не может быть получено достаточное сопротивление сжатию. Когда кратность более 2,5 раза, высока вероятность разрыва и низкой стойкости к термоусадке мембраны. Кратность второго растяжения более предпочтительно составляет 1,1-2,0 раза.

(10) Термообработка

Многослойную микропористую полиэтиленовую мембрану предпочтительно подвергают термообработке. Термообработка стабилизирует кристаллы и делает единообразными пластинки кристаллов. Термообработка может быть осуществлена термоусадкой и/или отжигом, выбираемыми в зависимости от желаемых свойств. Термоусадку проводят при температуре, равной или ниже точки плавления (а) полиэтилена сверхвысокой молекулярной массы, (b) полиэтилена, отличного от полиэтилена сверхвысокой молекулярной массы, или (с) полиэтиленовой композиции, содержащейся в полиэтиленовой смоле в первом микропористом слое, предпочтительно в диапазоне от 60°С до точки плавления - 10°С.

Термообработку более предпочтительно проводят способом на раме, на роликах или прокаткой. Термоусадка может быть выполнена с применением ленточного конвейера или в печи с продувкой в дополнение к вышеуказанному способу. При термоусадке, отношение усадки предпочтительно составляет 50% или менее, более предпочтительно 30% или менее, по меньшей мере, в одном направлении. В частности, когда термоусадку проводят после второго растяжения, может быть получена многослойная, микропористая полиэтиленовая мембрана с высокой прочностью и низким отношением усадки.

(11) Сшивка

Многослойную микропористую полиэтиленовую мембрану предпочтительно сшивают ионизирующим излучением, таким как α-лучи, β-лучи, γ-лучи, электронный пучок и т.д. Облучение электронным пучком предпочтительно проводят при 0,1-100 Мрад и с ускоряющим напряжением 100-300 кВ. Сшивка повышает температуру расплавления микропористой полиэтиленовой мембраны.

(12) Гидрофилизация

Многослойная, микропористая мембрана может быть гидрофилизирована. Гидрофилизирующая обработка может быть обработкой прививкой мономера, обработкой сурфактантом, обработкой коронным разрядом и т.д. Обработку прививкой мономера предпочтительно проводят после сшивки.

В случае обработки сурфактантом, может быть использован любой из неионогенных сурфактантов, таких как катионоактивные сурфактанты, анионные сурфактанты и амфотерные сурфактанты, но неионогенные сурфактанты предпочтительны. Многослойную, микропористую мембрану опускают в раствор сурфактанта в воде или в низшем спирту, таком как метанол, этанол, изопропиловый спирт и т.д., или покрывают раствором ножевым устройством.

(13) Покрытие поверхности

Многослойная, микропористая полиэтиленовая мембрана может быть покрыта пористым полипропиленом, пористой фторированной смолой, такой как поливинилиденфторид, политетрафторэтилен, пористый полиимид; пористый полифениленсульфид и т.д., для улучшения свойств расплавления при использовании в качестве разделителя аккумулятора. Полипропилен для слоя покрытия предпочтительно обладает Mw 5000-500000 и растворимостью 0,5 г или более в 100 г толуола при температуре 25°С. Более предпочтителен полипропилен с фракцией рацемической пары 0,12-0,88. В рацемической паре два связанных звена мономера являются энантиомерами. Слой поверхностного покрытия может быть образован, например, покрытием многослойной, микропористой мембраны смешанным раствором, содержащим смолу для вышеуказанного слоя покрытия и подходящий растворитель, удалением подходящего растворителя для увеличения концентрации смолы, формируя таким образом структуру, в которой фаза смолы отделена от фазы подходящего растворителя, и затем удалением остающегося подходящего растворителя.

(14) Термобработка после растяжения

После растяжения гелеобразного листа на стадии (5) термообработкой может быть удален мембранообразующий растворитель. Термообработка может быть такой же, как описано выше.

(15) Обработка горячим растворителем

Обработка может быть проведена приведением в контакт с горячим растворителем растянутого гелеобразного листа перед стадией (6) (первого и/или второго растянутых гелеобразных листов перед промывкой) и/или микропористой мембраны после стадии (6) (первой и/или второй микропористой мембран после промывки). Обработку горячим растворителем предпочтительно проводят на растянутом гелеобразном листе перед промывкой. Растворитель для обработки предпочтительно является вышеуказанным жидким мембранообразующим растворителем, более предпочтительно жидким парафином, хотя он может быть тем же или отличным от растворителя, используемого для получения раствора полиэтилена.

Способ обработки горячим растворителем не является особенно критичным при условии, что растянутый гелеобразный лист или микропористая мембрана приходит в контакт с горячим растворителем. Это включает, например, способ прямого контакта растянутого гелеобразного листа или микропористой мембраны с горячим растворителем (для простоты называемый "прямой способ", если не указано иное), способ контактирования растянутого гелеобразного листа или микропористой мембраны с холодным растворителем и их последующим нагревом (для простоты называемый "непрямой способ", если не указано иное), и т.д. Прямой способ включает способ погружения растянутого гелеобразного листа или микропористой мембраны в горячий растворитель, способ распыления горячего растворителя на растянутый гелеобразный лист или микропористую мембрану, способ нанесения горячего растворителя на растянутый гелеобразный лист или микропористую мембрану и т.д., и способ погружения является предпочтительным для однородной обработки. В непрямом способе растянутый гелеобразный лист или микропористую мембрану погружают в холодный растворитель, распыляют на него холодный растворитель или наносят холодный растворитель и затем приводят в контакт с горячим роликом, нагревают в печи или погружают в горячий растворитель.

Размер пор и пористость мембраны могут регулироваться изменением температуры и времени стадии обработки горячим растворителем. В любом случае, когда полиэтиленовая смола, такая как вышеописанная в любом из [1] (а)-(d), температура горячего растворителя предпочтительно находится в диапазоне от температуры дисперсии кристаллов (а) полиэтилена сверхвысокой молекулярной массы, (b) полиэтилена, отличного от полиэтилена сверхвысокой молекулярной массы, или полиэтиленовой композиции, содержащихся в полиэтиленовой смоле, до точки плавления +10°С. В частности, температура горячего растворителя предпочтительно составляет 110-140°С, более предпочтительно 115-135°С. Время контакта предпочтительно составляет 0,1 секунды - 10 минут, более предпочтительно 1 секунда - 1 минута.

Вышеуказанная обработка горячим растворителем переводит волокна, образованные при растяжении, в форму жилок листа с относительно толстыми стволами, приводящая к микропористой мембране с порами большого размера и превосходной прочностью и проницаемостью. Волокна в форме жилок листа включают толстые волокна ствола и тонкие волокна, отходящие от них, которые переплетены с образованием сложной сети.

После обработки горячим растворителем, растянутый гелеобразный лист или микропористую мембрану отмывают для удаления остатка от обработки горячим растворителем. Поскольку способ промывки сам по себе может быть тем же, что и вышеупомянутый способ удаления мембранообразующего растворителя, его описание будет опущено. Разумеется, когда обработка горячим растворителем проводится на неотмытом, растянутом гелеобразном листе, растворитель горячей обработки может быть удален при вышеуказанной обработке для удаления мембранообразующего растворителя.

(b) Второй способ получения

Второй способ получения включает стадии (1) получения первого и второго раствора полиэтилена тем же образом, как в первом способе получения, (2) одновременной экструзии первого и второго растворов полиэтилена через фильеру для формирования ламинированного экструдата, (3) охлаждения экструдата для создания многослойного гелеобразного листа, (4) растяжения многослойного, гелеобразного листа, (5) удаления мембранообразующего растворителя из растянутых многослойных, гелеобразных листов и (6) высушивания получаемой мембраны. После стадии (6) при необходимости могут быть проведены стадия второго растяжения (7), термообработка (8), стадия сшивки (9) ионизирующим облучением, стадия гидрофилизации (10), стадия покрытия поверхности (11) и т.д. Также, после стадии (4), может быть проведена термообработка (12). До и/или после стадии (5) может быть проведена стадия обработки горячим растворителем (13). Способ растяжения, способ удаления мембранообразующего растворителя, способ высушивания, способ термообработки, способ сшивки, способ гидрофилизации, способ покрытия поверхности и способ обработки горячим растворителем могут быть теми же, как описаны выше. Соответственно, только стадия (2) одновременной экструзии и стадия (3) формирования многослойного, гелеобразного листа будут описаны ниже подробно.

При одновременной экструзии первого и второго растворов полиэтилена, когда оба раствора ламинируются в одной фильере и затем экструдируются в форме листа (соединение в фильере), несколько экструдеров связаны с одной фильерой. Альтернативно, когда оба раствора экструдируют в форме листа из отдельной фильеры и затем ламинируют (соединение вне фильеры), каждый экструдер связан с отдельной фильерой. Предпочтительно соединение в фильере.

В одновременной экструзии может быть применен способ с плоской фильерой и способ выдувания. Для достижения соединения в фильере в любом способе могут быть использованы способ подачи каждого из растворов в каждый из трубопроводов, связанных с фильерой для многослойного формирования, и их ламинирование на кромке фильеры (способ с несколькими трубопроводами) или способ ламинирования растворов и затем подача полученного ламината в фильеру (блочный способ). Поскольку способ с несколькими трубопроводами и блочный способ сами по себе известны, их детальное описание будет опущено. Могут быть использованы известные плоская фильера или фильера для выдувания. Просвет фильеры для многослойного формирования предпочтительно составляет 0,1-5 мм. Когда соединение проводится вне фильеры способом плоской фильеры, растворы в форме листов экструдируют через каждую фильеру, и они могут быть ламинированы под давлением между парой роликов. В любом вышеописанном способе, фильера нагрета до температуры 140-250°С во время экструзии. Скорость экструзии нагретого раствора предпочтительно составляет 0,2-15 м/мин. Ламинарный экструдат, полученный таким образом, охлаждают для получения многослойного гелеобразного листа. Скорость охлаждения, температура и способ ламинирования экструдата могут быть те же, что в первом способе получения.

[5] Свойства многослойной, микропористой полиэтиленовой мембраны

Многослойная, микропористая полиэтиленовая мембрана, полученная вышеуказанными способами, обладает следующими свойствами.

(а) Пористость 25-80%

С пористостью менее 25%, многослойная, микропористая полиэтиленовая мембрана не обладает хорошей воздушной проницаемостью. Когда пористость превышает 80%, многослойная, микропористая полиэтиленовая мембрана, применяемая в качестве разделителя аккумулятора, не обладает достаточной прочностью, что приводит к высокой вероятности короткого замыкания между электродами.

(b) Воздушная проницаемость 20-400 секунд/100 см3 (в пересчете на толщину в 20 мкм)

Когда воздушная проницаемость находится в диапазоне 20-400 секунд/100 см3, разделители аккумулятора из многослойной, микропористой полиэтиленовой мембраны обладают большой емкостью и хорошими характеристиками цикла. Когда воздушная проницаемость менее 20 секунд/100 см3, не происходит полного отключения при повышении температуры в аккумуляторах.

(c) Прочность на прокол 3000 мН/20 мкм или более

С прочностью на прокол менее 3000 мН/20 мкм, у аккумуляторов, содержащих многослойную, микропористую полиэтиленовую мембрану в качестве разделителя, вероятно короткое замыкание между электродами. Прочность на прокол предпочтительно составляет 3500 мН/20 мкм или более.

(d) Прочность на разрыв 80000 кПа или более

С прочностью на разрыв 80000 кПа или более и в продольном направлении (MD) и в поперечном направлении (TD), низка вероятность разрыва мембраны, при использовании в качестве разделителя аккумулятора. Прочность на разрыв предпочтительно составляет 100000 кПа или более и в MD и в TD.

(e) Удлинение до разрыва 100% или более

С удлинением до разрыва 100% или более и в продольном направлении (MD) и в поперечном направлении (TD), низка вероятность разрыва мембраны, при использовании в качестве разделителя аккумулятора.

(f) Коэффициент термоусадки 10% или менее

Когда коэффициент термоусадки превышает 10% и в продольном направлении (MD) и в поперечном направлении (TD) после выдерживания при 105°С в течение 8 часов, разделители аккумулятора, образованные полиэтиленовой микропористой мембраной, усаживаются от высокой температуры, создаваемой аккумулятором, что приводит к высокой вероятности короткого замыкания в их концевых частях. Коэффициент термоусадки предпочтительно составляет 8% или менее и в MD и в TD.

(g) Коэффициент изменения толщины после сжатия при нагреве 30% или более Коэффициент изменения толщины при нагреве сжатием при температуре 90°С и давлении 2,2 мПа (22 кгс/см2) и в течение 5 минут составляет 30% или более, по отношению к 100% исходной толщины. С коэффициентом изменения толщины сжатием 30% или более, многослойная, микропористая мембрана может хорошо демпфировать расширение электродов. Этот коэффициент изменения толщины предпочтительно составляет 40% или более.

(h) Увеличение воздушной проницаемости 500 секунд/100 см3 или менее

Воздушная проницаемость после сжатия при нагреве в вышеуказанных условиях составляет 500 секунд/100 см3 или менее. С проницаемостью воздуха после сжатия 500 секунд/100 см3 или менее, многослойная, микропористая мембрана, используемая в качестве разделителя, обеспечивает аккумулятору большую емкость и хорошие характеристики цикла. Возрастание воздушной проницаемости предпочтительно составляет 300 секунд/100 см3 или менее.

(i) Температура отключения 140°С или ниже

Когда температура отключения выше 140°С, многослойная, микропористая мембрана, используемая в качестве разделителя литиевого аккумулятора, обладает медленным отключением при перегреве. Температура отключения предпочтительно составляет 120-140°С.

(j) Скорость отключения 10 секунд или менее

Когда скорость отключения (135°С) выше 10 секунд, многослойная, микропористая мембрана, используемая в качестве разделителя литиевого аккумулятора, обладает медленным отключением при перегреве. Скорость отключения предпочтительно составляет 7 секунд или менее.

(k) Температура расплавления 165°С или выше

Температура расплавления предпочтительно составляет 165-190°С.

(1) Сорбция электролитического раствора 0,3 г/г или более

Когда многослойную, микропористую мембрану погружают в электролитический раствор при комнатной температуре, количество абсорбированного электролитического раствора многослойной, микропористой мембраной составляет 0,3 г/г или более на массу мембраны [количество абсорбированного электролитического раствора (г)/масса мембраны до сорбции (г)]. Сорбция электролитического раствора предпочтительно составляет 0,4 г/г или более.

[6] Разделитель аккумулятора

Толщина разделителя аккумулятора, образованного вышеуказанной полиэтиленовой многослойной, микропористой мембраной, предпочтительно составляет 3-200 мкм, более предпочтительно 5-50 мкм, хотя выбирается соответственно в зависимости от типов аккумуляторов.

Разделитель аккумулятора может включать, по меньшей мере, один первый микропористый слой и, по меньшей мере, один второй микропористый слой. Когда разделитель аккумулятора включает несколько первых или вторых микропористых слоев, слои одного типа могут иметь одинаковые или различные составы. Хотя не критично, разделитель аккумулятора предпочтительно имеет двухслойную структуру первого микропористого слоя и второго микропористого слоя, или трехслойную структуру первого микропористого слоя, второго микропористого слоя и первого микропористого слоя. Поскольку отношение толщины первого микропористого слоя ко второму микропористому слою не является особенно критичным, отношение толщины второго микропористого слоя к многослойной, микропористой мембране предпочтительно составляет 20-90%, более предпочтительно 30-80%.

[7] Аккумулятор

Многослойная, микропористая полиэтиленовая мембрана настоящего изобретения может быть использована предпочтительно в качестве разделителя для вторичных аккумуляторов, таких как никель-водородных, никель-кадмиевых, никель-цинковых, серебряно-цинковых аккумуляторов, литиевых вторичных аккумуляторов, литиевых полимерных вторичных аккумуляторов и т.д., в частности в качестве разделителя для литиевых вторичных аккумуляторов. Литиевый вторичный аккумулятор, например, будет описан далее.

Литиевый вторичный аккумулятор включает катод и анод, разделенные разделителем, разделитель содержит электролитический раствор (электролит). Электрод может быть любой известной структуры, что не особенно критично. Структура электрода может быть, например, типа монеты, при которой противоположные катод и анод находятся в форме диска, слоистого типа, при котором плоские катод и анод поочередно собраны в слои тороидального типа, в котором катод и анод свернуты в форме ленты и т.д.

Катод обычно включает токосъемник и слой активного катодного материала, способного к абсорбции и разряду ионов лития, который сформирован на токосъемнике. Активные катодные материалы могут быть неорганическими соединениями, такими как оксиды переходных металлов, композитные оксиды лития и переходных металлов (литиевые композитные оксиды), сульфиды переходных металлов и т.д. Переходными металлами могут быть V, Mn, Fe, Co, Ni и т.д. Предпочтительными примерами литиевых композитных оксидов являются никелат, кобальтат, манганат лития, ламинарные литиевые композитные оксиды со структурой α-NaFeO2 и т.д. Анод включает токосъемник и слой активного анодного материала, сформированного на токосъемнике.

Активные анодные материалы могут быть углеродными материалами, такими как природный графит, искусственный графит, кокс, газовая сажа и т.д.

Электролитические растворы могут быть получены растворением солей лития в органических растворителях. Солями лития могут быть LiClO4, LiPF6, LiAsF6, LiSbF6, LiBF4, LiСF3SO3, LiN(CF3SO2)2, LiC(СF3SO2)2, Li2B10Cl10, LiN(C2F5SO2)2, LiPF4(СF3)2, низшие алифатические карбоксилаты лития, LiAlCl4 и т.д. Соли лития могут быть использованы раздельно или в комбинации. Органические растворители могут быть органическими растворителями с высокой точкой кипения и высокой диэлектрической проницаемостью, такие как этиленкарбонат, пропиленкарбонат, этилметилкарбонат, γ-бутиролактон и т.д.; органические растворители с низкой точкой кипения и низкой вязкостью, такие как тетрагидрофуран, 2-метилтетрагидрофуран, диметоксиэтан, диоксалан, диметилкарбонат, диэтилкарбонат и т.д. Эти органические растворители могут использоваться раздельно или в комбинации. Поскольку органические растворители с высокой диэлектрической проницаемостью обладают высокой вязкостью, в то время как растворители с низкой вязкостью имеет низкую диэлектрическую проницаемость, предпочтительно используются их смеси.

При сборке аккумулятора, разделитель может быть пропитан электролитическим раствором, так, чтобы разделитель (многослойная, микропористая мембрана) был проницаем для ионов. Пропитку обычно проводят погружением многослойной, микропористой мембраны в электролитический раствор при комнатной температуре. При сборке цилиндрического аккумулятора, например, лист катода, разделитель из многослойной, микропористой мембраны и лист анода складываются в указанном порядке и полученный ламинат скручивают в электродную сборку тороидального типа. Полученную сборку электрода можно загрузить в корпус аккумулятора и пропитать вышеуказанным электролитическим раствором. Крышку аккумулятора, действующую как окончание катода, оборудованную предохранительным клапаном, можно поместить в корпус аккумулятора и герметизировать прокладкой для получения аккумулятора.

Настоящее изобретение будет описано более подробно со ссылкой на нижеприведенные примеры без намерения ограничить объем притязаний изобретения.

Пример 1

(1) Получение первой микропористой мембраны

Смешивают в сухом виде 100 мас. частей полиэтиленовой композиции (РЕ), содержащей 25% мас. полиэтилена сверхвысокой молекулярной массы (UHMWPE) с Mw 2,0×106 и 75% мас. полиэтилена высокой плотности (HDPE) с Mw 3,5×105 с 0,2 мас. частей тетракис[метилен-3-(3,5-дитрет-бутил-4-гидроксифенил)-пропионат]метана в качестве антиоксиданта. Измерение показывает, что полиэтиленовая композиция, включающая UHMWPE и HDPE, имеет точку плавления 135°С и температуру дисперсии кристаллов 90°С.

Mw и Mw/Mn UHMWPE и HDPE измеряют гельпроникающей хроматографией (GPC) при следующих условиях.

Прибор: GPC-150C, поставляемый Waters Corporation.

Колонка: Shodex UT806M, поставляемая Showa Denko K.K.

Температура колонки: 135°С.

Растворитель (подвижная фаза): о-дихлорбензол.

Скорость потока растворителя: 1,0 мл/мин.

Концентрация образца: 0,1% мас. (растворенного при 135°С в течение 1 часа).

Впрыскиваемое количество: 500 мкл.

Детектор: Дифференциальный рефрактометр, поставляемый Waters Corp. Калибровочная кривая полученная из калибровочной кривой одной дисперсии, стандартного образца полистирола с использованием заданного переводного коэффициента.

30 мас. частей полученной смеси загружают в двухшнековый экструдер с интенсивным перемешиванием (внутренний диаметр = 58 мм, L/D=52,5) и 70 мас. частей жидкого парафина [35 сСт (40°С)] подают в двухшнековый экструдер через его боковой дозатор. Смешивание расплава проводят при 230°С и 250 оборотах в минуту для получения первого раствора полиэтилена (РЕ). Первый раствор полиэтилена экструдируют из Т-фильеры, установленной в верхней части двухшнекового экструдера, и экструдат охлаждают контактом с охлаждающим роликом, поддерживаемым при 0°С для получения первого гелеобразного листа.

С использованием рамной растяжной машины, первый гелеобразный лист одновременно и двухосно растягивают при 117°С так, что кратность растяжения составляет 5 раз и в продольном направлении (MD) и в поперечном направлении (TD). Закрепленную на алюминиевой рамке 20 см × 20 см, растянутую мембрану погружают в метиленхлорид [поверхностное натяжение: 27,3 мН/м (25°С), точка кипения: 40,0°С], при 25°С, и промывают с вибрацией при 100 об/мин в течение 3 минут. Промытую мембрану высушивают на воздухе при комнатной температуре и закрепляют в растяжной машине для получения первой микропористой мембраны с толщиной 75 мкм.

(2) Получение второй микропористой мембраны

Смешивают в сухом виде 100 мас. частей композиции, включающей 25% мас. UHMWPE, 65% мас. HDPE и 10% мас. полибутилентерефталата (РВТ) с Mw 3,8×104 и точкой плавления 230°С с 0,2 мас. частей вышеуказанного антиоксиданта. Измерение показывает, что точка плавления полиэтиленовой композиции UHMWPE и HDPE составляет 135°С и температура дисперсии кристаллов составляет 90°С.

30 мас. частей полученной смеси загружают в двухшнековый экструдер того же типа, что и вышеописанный, и 70 мас. частей жидкого парафина [35 сСт (40°С)] подают в двухшнековый экструдер через его боковой дозатор. Смешивание расплава для получения второго раствора полиэтилена проводят при тех же условиях, что описаны выше. Из второго раствора полиэтилена (РЕ) формируют вторую микропористую мембрану с толщиной 75 мкм таким же образом, как описано выше.

(3) Ламинирование

Первую и вторую микропористые мембраны соединяют внахлест и пропускают через пару роликов, нагретых до температуры 110°С, так, чтобы они соединялись при давлении 0,2 сПа. Полученную многослойную, микропористую мембрану растягивают в 1,6 раза в MD многократной прокаткой при температуре 110°С и затем в 1,6 раза в TD многократной прокаткой при температуре 110°С. Закрепленную в растяжной машине многослойную, микропористую мембрану отжигают при температуре 125°С в течение 10 минут для получения двухслойной микропористой полиэтиленовой мембраны с толщиной 24,9 мкм.

Пример 2

Микропористую полиэтиленовую двухслойную мембрану получают так же, как в примере 1, за исключением того, что смесь смолы второго микропористого слоя включает 25% мас. UHMWPE, 55% мас. HDPE и 20% мас. РВТ.

Пример 3

Трехслойную микропористую полиэтиленовую мембрану получают так же, как в примере 1, за исключением того, что получают первую и вторую микропористые мембраны, каждую с толщиной 50 мкм, и что первую микропористую мембрану присоединяют к обеим поверхностям второй микропористой мембраны.

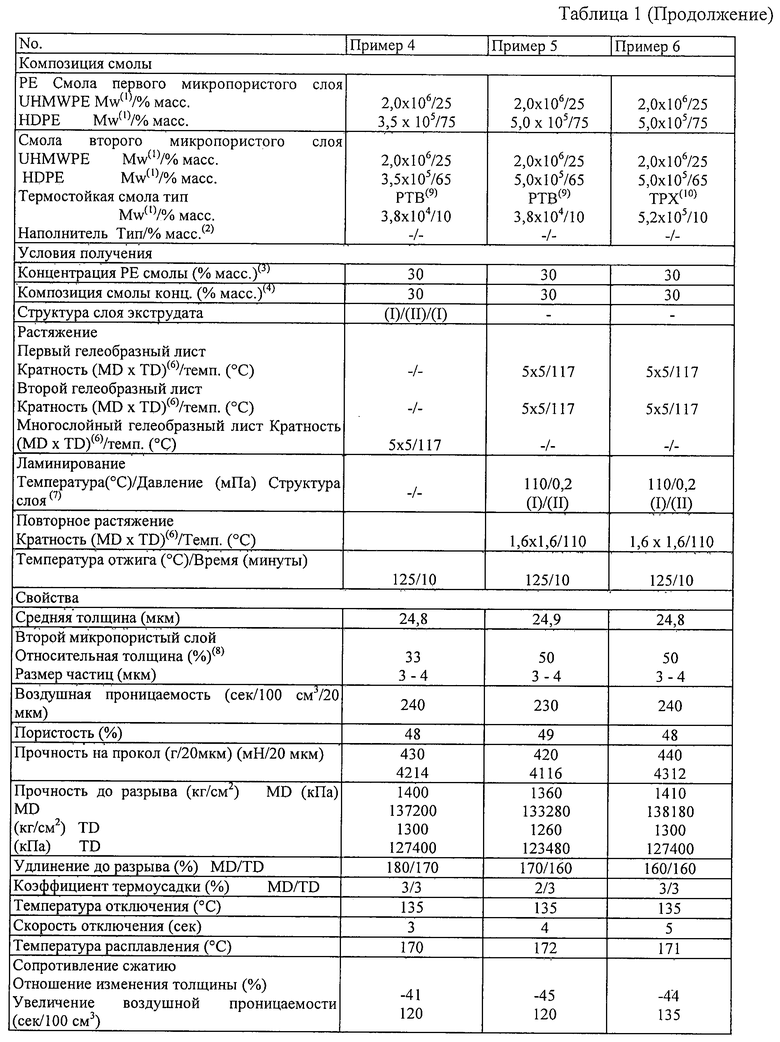

Пример 4

Первый и второй растворы полиэтилена получают в отдельных двухшнековых экструдерах так же, как в примере 1, подачей в Т-фильеру для формирования трех слоев. Растворы экструдируются в порядке соединяемых слоев: первый РЕ раствор, второй РЕ раствор и первый РЕ раствор. Толщина слоя второго РЕ раствора составляет 33% общей толщины ламината. Экструдат охлаждают контактом с охлаждающим роликом, выдерживаемым при 0°С, для получения трехслойного гелеобразного листа. С применением растяжной машины трехслойный гелеобразный лист одновременно и двухосно растягивают в 5 раз и в продольном направлении (MD) и в поперечном направлении (TD) при 117°С. Растянутый трехслойный гелеобразный лист отмывают и высушивают воздухом так же, как в примере 1. Закрепленный в растяжной машине лист отжигают при 125°С в течение 10 минут, для получения трехслойной микропористой полиэтиленовой мембраны с толщиной 24,8 мкм.

Пример 5

Первый раствор полиэтилена получают так же, как в примере 1, за исключением того, что полиэтиленовая смола первого микропористого слоя включает 25% мас. UHMWPE и 75% мас. HDPE с Mw 5,0×105. Второй раствор полиэтилена получают так же, как в примере 1, за исключением того, что смесь смолы для второго микропористого слоя включает 25% мас. UHMWPE, 65% мас. HDPE с Mw 5,0×105 и 10% мас. РВТ. Двухслойную микропористую полиэтиленовую мембрану получают так же, как в примере 1, за исключением применения полученного раствора полиэтилена.

Пример 6

Двухслойную микропористую полиэтиленовую мембрану получают так же, как в примере 5, за исключением применения полиметилпентена (ТРХ) с Mw 5,2×105 и точкой плавления 235°С в качестве термостойкой смолы.

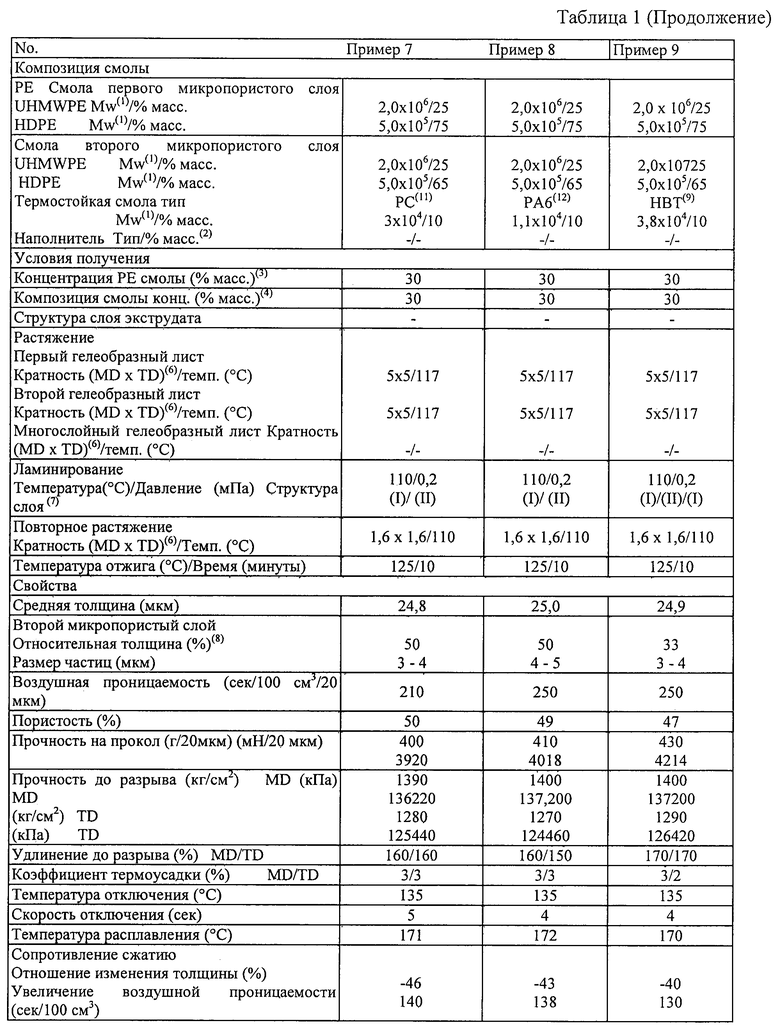

Пример 7

Двухслойную микропористую полиэтиленовую мембрану получают так же, как в примере 5, за исключением применения поликарбонатов (PC), с Mw 3×104 и точкой плавления 220°С в качестве термостойкой смолы.

Пример 8

Двухслойную микропористую полиэтиленовую мембрану получают так же, как в примере 5, за исключением применения полиамидов 6 (РА6), с Mw 1,1×104 и точкой плавления 215°С в качестве термостойкой смолы.

Пример 9

Двухслойную микропористую полиэтиленовую мембрану получают так же, как в примере 5, за исключением того, что получают первую и вторую микропористые мембраны каждую с толщиной 50 мкм, и что первые микропористые мембраны присоединяются к обеим поверхностям второй микропористой мембраны.

Пример 10

Первый и второй растворы полиэтилена получают в отдельных двухшнековых экструдерах так же, как в примере 5, подают в Т-фильеру для формирования трех слоев. Из фильеры экструдируют ламинат из первого РЕ раствора, второго РЕ раствора и первого РЕ раствора. Толщина второго РЕ слоя раствора составляет 33% общей толщины ламината. Экструдат охлаждают контактом с охлаждающим роликом, выдерживаемым при 0°С для получения трехслойного гелеобразного листа. С применением растяжной машины трехслойный гелеобразный лист одновременно и двухосно растягивают в 5 раз и в продольном направлении (MD) и в поперечном направлении (TD) при 117°С. Растянутый трехслойный гелеобразный лист отмывают и высушивают воздухом так же, как в примере 1. Закрепленный в растяжной машине лист отжигают при 125°С в течение 10 минут, для получения трехслойной микропористой полиэтиленовой мембраны с толщиной 24,8 мкм.

Сравнительный Пример 1

Микропористую мембрану, выполненную из полиэтиленовой композиции, получают так же, как первую микропористую мембрану в примере 1.

Сравнительный Пример 2

Микропористую мембрану, выполненную из полиэтиленовой композиции и РВТ, получают так же, как вторую микропористую мембрану в примере 1, за исключением изменения состава на 20% мас. UHMWPE, 70% мас. HDPE и 10% мас. РВТ.

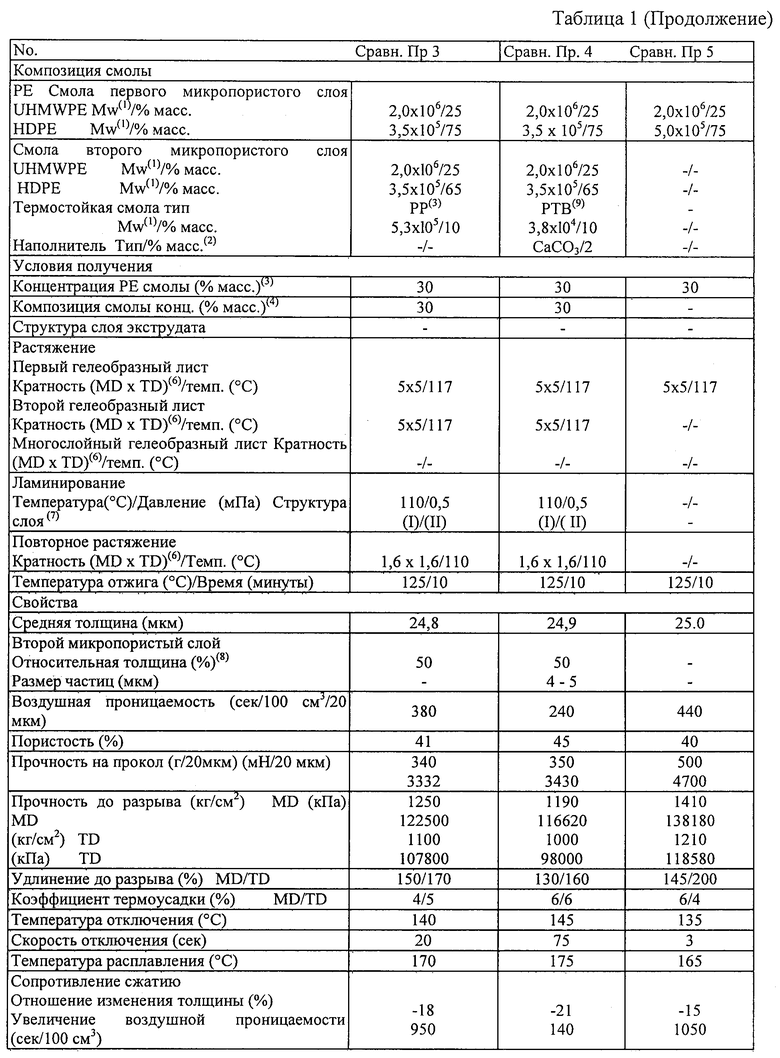

Сравнительный Пример 3

Двухслойную микропористую полиэтиленовую мембрану получают так же, как в примере 1, за исключением применения гомополимера пропилена (РР) с Mw 5,3×103 и точкой плавления 165°С вместо РВТ.

Сравнительный Пример 4

Двухслойную микропористую полиэтиленовую мембрану получают так же, как в примере 1, за исключением добавления 2 мас. частей карбоната кальция к 100 мас. частям композиции смолы для второй микропористой мембраны.

Сравнительный Пример 5

Микропористую мембрану, выполненную из полиэтиленовой композиции, получают так же, как первую микропористую мембрану в примере 5.

Сравнительный Пример 6

Микропористую мембрану, выполненную из полиэтиленовой композиции и РВТ, получают так же, как вторую микропористую мембрану в примере 5, за исключением изменения состава на 20% мас. UHMWPE, 70% мас. HDPE и 10% мас. РВТ.

Сравнительный Пример 7

Двухслойную микропористую полиэтиленовую мембрану получают так же, как в примере 5 за исключением применения РР с Mw 5,3×105 и точкой плавления 165°С вместо РВТ.

Сравнительный Пример 8

Двухслойную микропористую полиэтиленовую мембрану получают так же, как в примере 5, за исключением добавления 2 мас. частей карбоната кальция к 100 мас. частям композиции смолы для второй микропористой мембраны.

Свойства (многослойных) микропористых полиэтиленовых мембран, полученных в примерах 1-10 и Сравнительных Примерах 1-8, определяют следующими методами. Результаты представлены в таблице.

(1) Средняя толщина (мкм)

Толщину микропористой (многослойной) полиэтиленовой мембраны измеряют с 5 мм интервалом на 30 см по ширине контактным толщиномером, и полученную толщину усредняют.

(2) Размер частиц

300 мелкодисперсных частиц произвольно выбирают из наблюдаемых просвечивающим электронным микроскопом (ТЕМ) с увеличением 3000 раз, и измеряют размеры частицы и выражают диапазоном от минимума (округленного до порядка мкм) до максимума (округленного до порядка мкм).

(3) Воздушная проницаемость (секунда/100 см3/20 мкм)

Воздушную проницаемость P1 (многослойной) полиэтиленовой микропористой мембраны, с толщиной T1 измеряют в соответствии с JIS P8117 и пересчитывают на воздушную проницаемость P2 при толщине 20 мкм по формуле P2=(P1×20)/Т1.

(4) Пористость (%)

Пористость измеряют массовым способом.

(5) Прочность на прокол (мН/20 мкм)

Максимальную нагрузку измеряют, когда (многослойную) полиэтиленовую микропористую мембрану с толщиной T1 прокалывают иглой 1 мм в диаметре со сферической поверхностью конца (радиус R кривизны: 0,5 мм) со скоростью 2 мм/секунду. Определенную максимальную нагрузку L1 пересчитывают на максимальную нагрузку L2 при толщине 20 мкм по формуле L2=(L1×20)/T1, которая принимается за прочность на прокол.

(6) Прочность и удлинение до разрыва

Их измеряют с использованием прямоугольных образцов 10 мм шириной в соответствии с ASTM D882.

(7) Степень термоусадки (%)

Степень термоусадки (многослойной) микропористой полиэтиленовой мембраны после выдерживания при 105°С в течение 8 часов измеряют три раза и в продольном направлении (MD) и в поперечном направлении (TD) и усредняют.

(8) Температура отключения

С применением термомеханического анализатора (TMA/SS6000, поставляемого Seiko Instruments, Inc), испытуемые образцы 10 мм (TD)×3 мм, растягиваемые по длине грузом 2 г, (MD) нагревают со скоростью 5°С/минуту от комнатной температуры. Температура в точке перегиба, наблюдаемого вблизи точки плавления, рассматривается как температура отключения.

(9) Скорость отключения

Каждую из (многослойных) микропористых мембран подвергают термообработке приведением в контакт с пластиной, выдерживаемой при 135°С в течение различных периодов, и затем измеряют воздушную проницаемость. Период времени (секунда) до достижения воздушной проницаемости 100000 секунд/100 см3 (пересчитанной на толщину 20 мкм) рассматривается как скорость отключения.

(10) Температура расплавления (°С)

С применением вышеуказанного термомеханического анализатора, испытуемые образцы 10 мм (TD)×3 мм (MD), растягиваемые по длине грузом 2 г, нагревают со скоростью 5°С/минуту от комнатной температуры для измерения температуры, при которой испытуемые образцы разрываются за счет плавления.

(11) Степень изменения толщины при сжатии с нагреванием