Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения микропористых полиолефиновых мембран, имеющих отличную прочность на сжатие и используемых для разделителей в аккумуляторных батареях, и к получаемым таким образом микропористым мембранам.

Уровень техники

Микропористые полиэтиленовые мембраны имеют различные применения, такие как разделители для аккумуляторных батарей, диафрагмы для электролитических конденсаторов, различные фильтры, водопаропроницаемые и водонепроницаемые материалы для наружной обшивки, фильтровальные мембраны обратного осмоса, мембраны для ультрафильтрации, мембраны для микрофильтрации и т.д. При использовании микропористых мембран для разделителей аккумуляторных батарей, особенно для разделителей ионно-литиевых батарей, характеристики мембран сильно влияют на свойства, производительность и безопасность батарей. Соответственно, требуется, чтобы микропористые полиэтиленовые мембраны имели отличную проницаемость, механические свойства, усадочную устойчивость при нагревании, свойства отключения, свойства расплавления и т.д.

В качестве способа для улучшения свойств микропористых полиэтиленовых мембран предложен способ оптимизации композиций материалов, температур усадки, увеличения при растяжении, условий тепловой обработки и т.д. В качестве способа получения микропористой полиолефиновой мембраны, имеющей подходящий диаметр пор, четкое распределение пор по размерам и отличную механическую прочность, в патенте JP 6-240036A предложен способ, содержащий стадии смешивания в расплаве (а) полиолефина, имеющего распределение молекулярного веса (среднемассовая молекулярная масса / среднечисленная молекулярная масса) от 10 до 300, который содержит 1 масс.% компонента, имеющего молекулярный вес 7×105, и (b) мембранообразующего растворителя; экструдирования смешанного расплава через матричное отверстие, охлаждения экструдата с образованием гелевой формы, по меньшей мере, одноосного растяжения гелевой формы при температуре, варьирующейся от температуры кристаллизации вышеупомянутого полиолефина до температуры плавления вышеупомянутого полиолефина +10°С, удаления мембранообразующего растворителя из растянутой гелевой формы, термоусадки полученной мембраны при температуре, варьирующейся от температуры кристаллизации вышеупомянутого полиолефина до температуры плавления вышеупомянутого полиолефина, и повторного, по меньшей мере, одноосного растяжения термостабилизированной мембраны при температуре, равной или ниже температуры плавления вышеупомянутого полиолефина -10°С.

С недавнего времени увеличивается важность не только таких свойств разделителей, как проницаемость и механическая прочность, но также свойств, связанных со сроком эксплуатации батареи, таких как способность выдерживать периодически повторяемые воздействия, и свойств, связанных с производительностью батареи, таких как абсорбция электролитического раствора. Особенно в случае ионно-литиевых батарей электроды расширяются и сокращаются при проникновении и выделении лития, и их скорости расширения увеличиваются, в последнее время, из-за увеличения емкости батареи. Разделители, сжатые при увеличении электродов, должны как можно меньше менять воздухопроницаемость, быть достаточно деформируемыми для того, чтобы выдерживать увеличение электродов и т.д. Микропористые мембраны с большей воздухопроницаемостью или меньшей деформируемостью при сжатии, применяемые для разделителей, имеют тенденцию давать батареи с небольшой емкостью и низкой способностью выдерживать периодически повторяемые воздействия.

Таким образом, в качестве способа получения микропористых полиолефиновых мембран, имеющих хорошо сбалансированные пористость, воздухопроницаемость, пробивную прочность на прокол, усадочное соотношение при нагревании и прочность на сжатие, в способе по патенту JP 2004-83866 А осуществляют стадии: (1) одновременного двухосного растяжения гелевой формы, содержащей полиолефин и мембранообразующий растворитель в продольном и поперечном направлениях, (2) повторного растяжения формы при температуре выше, чем температура этого растяжения, (3) удаления мембранообразующего растворителя из полученной растянутой формы, причем оба показателя λ1t/λ2m и λ1m/λ2t изменяются от более чем 1 и 10 или менее, где λ1t и λ1m представляют собой увеличения при одновременном двухосном растяжении в поперечном и продольном направлениях, и λ2t и λ2m представляют увеличения при повторном растяжении в поперечном и продольном направлениях, соответственно. Однако микропористые мембраны, полученные этим способом, имеют недостаточную прочность на сжатие.

Соответственно, целью настоящего изобретения является обеспечение способа получения микропористых полиолефиновых мембран, имеющих отличную прочность на сжатие.

Другой целью настоящего изобретения является получение таких микропористых полиолефиновых мембран.

Раскрытие изобретения

В результате интенсивных исследований заявители установили, что для достижения вышеупомянутых целей изобретения микропористые полиолефиновые мембраны, имеющие отличную прочность на сжатие, могут быть стабильно и эффективно получены, по меньшей мере, одноосным растяжением гелевой формы, содержащей полиолефин и мембранообразующий растворитель, удалением мембранообразующего растворителя и повторным, по меньшей мере, одноосным растяжением полученной мембраны с скоростью 3%/сек или более при температуре, равной или ниже температуры кристаллизации полиолефина +20°С.

Таким образом, способ по настоящему изобретению для получения микропористых полиолефиновых мембран содержит стадии: (1) смешивания в расплаве полиолефина и мембранообразующего растворителя, (2) экструдирования полученного смешанного расплава через матричное отверстие, (3) охлаждения экструдата с образованием гелевой формы, (4) первого, по меньшей мере, одноосного растяжения гелевой формы, (5) удаления мембранообразующего растворителя и (6) второго, по меньшей мере, одноосного растяжения полученной мембраны при температуре, равной или меньшей, чем температура кристаллизации полиолефина +20°С, и скоростью повторного растяжения 3%/сек или более в напавлении растяжения.

Для дальнейшего улучшения прочности на сжатие увеличение при повторном растяжении, предпочтительно, составляет от 1,1 до 2,5 раз в направлении растяжения. Для того чтобы стабилизировать кристаллы и сделать слои в микропористой мембране однородными, термоусадку, предпочтительно, проводят при температуре, равной или ниже, чем температура плавления полиолефина +10°С, после повторного растяжения. Нагрев может проводиться после повторного растяжения так, чтобы повторно растянутая мембрана уменьшалась до 91% или более в направлении растяжения, что приводит к дальнейшему улучшению баланса проницаемости и усадочной прочности при нагревании. Микропористая мембрана, полученная способом по настоящему изобретению, обычно имеет изменение толщины 15% или более и воздухопроницаемость 700 секунд/100 см3 /20 мкм или менее после нагревательного сжатия при 2,2 МПа и 90°С в течение 5 минут.

Осуществление изобретения

1. Полиолефин

Полиолефин (РО) может быть единичным РО или композицией, включающей два или более РО. Без конкретных ограничений, среднемассовая молекулярная масса (Mw) РО обычно составляет от 1×104 до 1×107, предпочтительно, от 1×104 до 15×106, более предпочтительно, от 1×105 до 5×106.

РО, предпочтительно, включает полиэтилен (РЕ). РЕ может включать ультравысокомолекулярный полиэтилен (UHMWPE), полиэтилен высокой плотности (HDPE), полиэтилен средней плотности (MDPE) и полиэтилен низкой плотности (LDPE). Эти полиэтилены могут быть не только гомополимерами этилена, но также сополимерами, имеющими небольшие количества других α-олефинов. Другие α-олефины помимо этилена включают пропилен, бутен-1, гексен-1, пентен-1, 4-метилпентен-1, октен, винил ацетат, метил метакрилат, стирол и т.д.

Хотя РЕ может быть одиночным РЕ, предпочтительной является композиция двух или более РЕ. Композиция РЕ может быть композицией двух или более UHMWPE, имеющих различные Mw, композицией подобных HDPE, композицией подобных MDPE или композицией подобных LDPE, и это может быть композиция, содержащая два или более РЕ, выбранных из группы, содержащей UHMWPE, HDPE, MDPE и LDPE.

Композиция РЕ, предпочтительно, содержит UHMWPE, имеющий Mw 5×105 или более, и РЕ, имеющий Mw 1×104 или более или менее чем 5×105. Mw полимера UHMWPE, предпочтительно, составляет от 5×105 до 1×107, более предпочтительно, от 1×106 до 15×106, наиболее предпочтительно, от 1×106 до 5×106. РЕ, имеющий Mw 1×104 или более или менее чем 5×105, может быть любым из HDPE, MDPE и LDPE, хотя HDPE является предпочтительным. РЕ, имеющий Mw 1×104 или более или менее чем 5×105, может состоять из двух или более РЕ, имеющих различные Mw, или из двух или более РЕ, имеющих различные плотности. РЕ композиция с верхней границей Mw, равной 15×106, легко экструдируется в расплаве. Процент UHMWPE в композиции РЕ составляет, предпочтительно, 1 масс.% или более, более предпочтительно, от 10 до 80 масс.%, исходя из 100 масс.% полной композиции РЕ.

Без конкретных ограничений, соотношение Mw/Mn (распределение молекулярной массы) РО, где Мn представляет среднечисленную молекулярную массу, предпочтительно, составляет от 5 до 300, более предпочтительно, от 10 до 100. Когда Mw/Mn менее 5, процент высокомолекулярного компонента слишком велик для легкого экструдирования РО в расплаве. Когда Mw/Mn более 300, процент низкомолекулярного компонента слишкм высок, что приводит к уменьшению прочности микропористой мембраны. Соотношение Mw/Mn применяют как показатель распределения молекулярной массы; чем больше это значение, тем шире распределение. То есть Mw/Mn единичного РО показывает распределение молекулярной массы, чем больше значение, тем шире распределение молекулярной массы. Значение Mw/Mn единичного РО можно регулировать многостадийной полимеризацией. Способ многостадийной полимеризации, предпочтительно, является способом двухстадийной полимеризации, включающей образование высокомолекулярного полимерного компонента на первой стадии и образование низкомолекулярного полимерного компонента на второй стадии. Если РО является композицией, большее Mw/Mn обозначает большую разницу между Mw компонентов композиции, и меньшее Mw/Mn обозначает меньшую разницу между Mw компонентов. Соотношение Mw/Mn композиции РО может регулироваться измененем молекулярных масс и/или процентного содержания.

Когда микропористая РО мембрана применяется в качестве разделителя для аккумуляторных батарей, РО может содержать полипропилен (РР) дополнительно к РЕ для увеличения температуры расплавления разделителя и улучшения высокотемпературных резервных свойств батареи. РР, предпочтительно, имеет Mw от 1×104 до 4×106. РР может быть гомополимером или блоксополимером, и/или статистическим сополимером, включающим другой α-олефин. Другим α-олефином, предпочтительно, является этилен. Дополнительное количество РР, предпочтительно, составляет 80 масс.% или менее, исходя из 100 масс.% полной РО композиции (РЕ+РР).

Для улучшения свойств при использовании в качестве разделителей в аккумуляторных батареях РО может содержать компонент РО, способный придавать разделителю функцию выключения. Таким компонентом РО, придающим функцию выключения, может быть, например, LDPE. По меньшей мере, один LDPE, предпочтительно, выбирают из группы, содержащей разветвленные LDPE, линейные LDPE (LLDPE), сополимеры этилен/α-олефин, получаемые при использовании катализатора с одним центром полимеризации и низкомолекулярного РЕ, имеющего Mw от 1×103 до 4×103. Количество прибавляемого компонента, придающего РО функцию выключения, составляет, предпочтительно, 20 масс.% или менее, исходя из 100 масс.% полной композиции РО. Прибавление слишком большого количества компонента, придающего РО функцию выключения, с большой вероятностью приведет к разрушению микропористой РО мембраны при растяжении.

При необходимости, к РЕ композиции, содержащей вышеупомянутый UHMWPE, может быть прибавлен, по меньшей мере, один компонент, выбранный из группы, содержащей полибутен-1, имеющий Mw от 1×104 до 4×106, РЕ смолу, имеющую Mw от 1×103 до 4×104, и сополимер этилен/α-олефин, имеющий Mw от 1×104 до 4×106. Количество этих необязательных компонетов, предпочтительно, составляет 20 масс.% или менее от 100 масс.% полной композиции РО.

2. Способ получения микропористых полиолефиновых мембран.

Способ получения микропористых РО мембран по настоящему изобретению содержит стадии: (1) прибавления мембранообразующего растворителя к вышеупомянутому РО и перемешивания РО и мембранообразующего растворителя в расплаве для получения раствора РО, (2) экструдирования раствора РО через матричное отверстие и охлаждения экструдата с образованием гелевой формы, (3) по меньшей мере, одноосного растяжения гелевой формы (первое растяжение), (4) удаления мембранообразующего растворителя, (5) высушивания полученной мембраны и (6) по меньшей мере, одноосного повторного растяжения высушенной мембраны (второе растяжение). При необходимости, способ также может содержать стадию термообработки (7), стадию сшивания под действием ионизирующего излучения (8), стадию гидрофилизации (9), стадию покрытия (10) и т.д. после стадий (1)-(6).

(1) Получение полиолефинового раствора.

РО перемешивают в расплаве с подходящим мембранообразующим растворителем для приготовления раствора РО. Раствор РО, при необходимости, может содержать различные добавки, такие как антиоксиданты, абсорбенты ультрафиолета, антиблокирующие агенты, пигменты, красители, неорганические наполнители и т.д., в количествах, которые не изменяют результата настоящего изобретения. Например, тонко дисперстный силикатный порошок может добавляться в качестве порообразующего агента.

Мембранообразующий растворитель может быть жидкостью или твердым веществом. Жидкие растворители могут быть алифатическими или циклическими углеводородами, такими как нонан, декан, декалин, п-ксилол, ундекан, додекан, жидкий парафин и т.д.; и дистиллятами минерального масла, имеющими температуры кипения, соответствующие вышеупомянутым углеводородам. Для получения гелевой формы, имеющей стабильное содержание жидкого растворителя, предпочтительными являются нелетучие жидкие растворители, такие как жидкий парафин. Твердый растворитель, предпочтительно, имеет температуру кипения 80°С или ниже. Таким твердым растворителем является твердый парафин, цериловый спирт, стеариловый спирт, дициклогексилфталат и т.д. Жидкий растворитель и твердый растворитель могут применяться в комбинациях.

Вязкость жидкого растворителя составляет, предпочтительно, от 30 до 500 сСт, более предпочтительно, от 50 до 200 сСт при 25°С. Когда вязкость составляет менее 30 сСт, раствор РО неровно экструдируется через матричное отверстие, создавая проблемы при перемешивании. Вязкость более 500 сСт создает проблемы при удалении жидкого растворителя.

Без конкретных ограничений, способ смешивания в расплаве, предпочтительно, содержит равномерное перемешивание расплава в экструдере. Этот способ подходит для приготовления высококонцентрированного раствора РО. Температура смешивания в расплаве, предпочтительно, варьируется от температуры плавления РО +10°С до +100°С. Более конкретно, температура смешивания в расплаве составляет, предпочтительно, от 140 до 250°С, более предпочтительно, от 170 до 240°С. Точку плавления измеряют методом дифференциальной сканирующей калориметрии (DSC) в соответствии с JIS K7121. Мембранообразующий растворитель может прибавляться перед смешиванием или прибавляться в экструдер в процессе смешивания, хотя последний способ является предпочтительным. В смешанный расплав, предпочтительно, прибавляют антиоксидант для предотвращения окисления РО.

Количество РО в растворе составляет от 1 до 50 масс.%, предпочтительно, от 20 до 40 масс.%, исходя из 100 масс.% общего количества РО и мембранообразующего растворителя. Менее чем 1 масс.% РО приводит к сильному разбуханию и забиванию выхода матричного отверстия в процессе экструзии, приводя к уменьшению формуемости и устойчивости гелевой формы. Более чем 50 масс.% РО ухудшают формуемость гелевой формы.

(2) Получение гелевой формы.

Смешанный расплав РО экструдируют непосредственно через матричное отверстие экструдера или через матричное отверстие другого экструдера. В качестве альтернативы, смешанный расплавленный раствор РО может быть гранулирован и затем реэкструдирован через матричное отверстие другого экструдера. Матричное отверстие обычно является матричным отверстием для формования листовых материалов, имеющим прямоугольную форму, но может быть матрицей для прессования, имеющей форму двойной трубы, или выдувным отверстием. Отверстие для формования листовых материалов обычно представляет собой щель размером 0,1-5 мм. Его обычно нагревают от 140 до 250°С при экструдировании. Скорость экструдирования нагретого раствора составляет 0,2-15 м/мин.

Экструдированный таким образом через матричное отверстие раствор охлаждают для образования гелевой формы. Охлаждение, предпочтительно, осуществляют со скоростью 50°С/мин или более до достижения температуры гелеобразования. Такое охлаждение обеспечивает структуру, в которой фаза РО является микрофазно-разделенной мембранообразующим растворителем, а именно гелевую структуру фазы РО и фазу мембранообразующего растворителя. Охлаждение, предпочтительно, проводят при 25°С или ниже. Более низкая скорость охлаждения обычно приводит к образованию больших псевдоячеистых частей, что приводит к образованию грубой структуры более высокого порядка в полученной гелевой форме. С другой стороны, высокая скорость охлаждения приводит к плотным ячеистым частям. Скорость охлаждения менее чем 50°С/мин приводит к увеличению кристалличности, делая маловероятным образование гелевой формы с подходящей эластичностью. Удобными способами охлаждения являются способы контактирования экструдата с охлаждающей средой, такой как охлаждающий воздух, охлаждающая вода и т.д., способ контактирования экструдата с охлаждающим барабаном и т.д.

(3) Первое растяжение.

Полученную гелевую форму в виде листа растягивают, по меньшей мере, одноосно. Растяжение приводит к разрывам между кристаллическими слоями РО, делая РО фазы тоньше и образуя большее число волокон. Волокна образуют трехмерную сетевую структуру (нерегулярную трехмерную комбинированную сетевую структуру). Гелевая форма может быть равномерно растянута, поскольку содержит мембранообразующий растворитель. Первое растяжение гелевой формы до заранее определенного размера может проводиться после нагревания обычным способом с помощью ширильной рамы, барабанным способом, способом выдувания, способом прокатывания или их комбинацией. Первое растяжение может быть одноосным или двухосным, предпочтительным является двухосное. Двухосное растяжение может быть одновременным двухосным растяжением или последовательным растяжением, одновременное двухосное растяжение является предпочтительным.

Несмотря на то, что увеличение при растяжении варьируется в соответствии с толщиной гелевой формы, предпочтительным является 2-кратное увеличение или более, более предпочтительным является 3-30-кратное увеличение в случае одноосного растяжения. Для того чтобы улучшить пробивную прочность на прокол, увеличение при двухосном растяжении должно быть, предпочтительно, 3-кратным или более в любом направлении, а именно 9-кратным по площади увеличения. Когда увеличение площади составляет менее 9 раз, растяжение является слишком незначительным для получения высокоэластичной и высокопрочной микропористой РО мембраны. Когда увеличение площади составляет более 400 раз, ограничения накладываются на расширительное оборудование, расширительные операции и т.д.

Температура первого растяжения, предпочтительно, равна или ниже температуры плавления РО +10°С, более предпочтительно, от температуры кристаллизации и выше и ниже температуры плавления. Если температура растяжения выше температуры плавления +10°С, молекулярные цепи не имеют ориентации после растяжения, так как композиция плавится. Когда температура растяжения ниже, чем температура кристаллизации, гелевая структура настолько незначительно размягчается, что велика вероятность разрушения при растяжении, если растяжение вообще достигается. Температуру кристаллизации определяют измерением температурных характеристик динамической вязкоупругости в соответствии с ASTM D 4065. Температура кристаллизации РЕ обычно составляет от 90 до 100°С. Когда РО состоит из РЕ, температура растяжения обычно составляет от 90-140°С, предпочтительно, 100-130°С.

В зависимости от требуемых свойств гелевая форма в виде листа может быть растянута с распределением температуры в направлении толщины для получения микропористых РО мембран с дополнительно улучшенной механической прочностью. Удобным для этого растяжения, например, является способ, описанный в патенте JP 7-188440 А.

(4) Удаление мембранообразующего растворителя.

Мембранообразующий растворитель удаляют (отмывают) с применением промывающего растворителя. Поскольку РО фазу отделяют от мембранообразующего растворителя, микропористые мембраны получают удалением мембранообразующего растворителя. Промывающие растворители могут быть хорошо известными растворителями, например хлорированными углеводородами, такими как метилен хлорид, тетрахлорид углерода и т.д.; углеводородами, такими как пентан, гексан, гептан и т.д.; фторуглеводородами, такими как трифторэтан и т.д.; простыми эфирами, такими как диэтиловый эфир, диоксан и т.д.; летучими растворителями, такими как метилэтилкетон. Подходящим является растворитель, имеющий поверхностное натяжение 24 мН/м или менее при 25°С, описанный в патенте JP 2002-256099А. При удалении промывающего растворителя с таким поверхностным натяжением с помощью высушивания усадка сетевой структуры протекает с меньшей вероятностью из-за натяжений на поверхностях раздела газ - жидкость внутри пор. Соответственно, получаются микропористые мембраны с улучшенной пористостью и проницаемостью.

Термостабильную мембрану промывают погружением в промывающий растворитель и/или поливкой промывающим растворителем. Количество применяемого промывающего растворителя, предпочтительно, составляет 300-30000 массовых частей на 100 массовых частей мембраны. Температура отмывки обычно составляет 15-30°С, и при необходимости мембрану можно нагревать в процессе промывки. Температура промывки при нагревании, предпочтительно, составляет 80°С или ниже. Мембрану, предпочтительно, промывают до тех пор, пока количество оставшегося мембранообразующего растворителя не составит менее чем 1 масс.% от добавленного растворителя.

(6) Высушивание мембраны.

Мембрана, полученная растяжением гелевой формы и удалением мембранообразующего растворителя, затем может высушиваться методом сушки при нагревании, методом сушки при обдуве и т.д. Температура высушивания, предпочтительно, равна или ниже температуры кристаллизации РО, более конкретно, на 5°С или более ниже, чем температура кристаллизации.

Количество оставшегося промывающего растворителя в микропористых мембранах после высушивания составляет, предпочтительно, 5 масс.% или менее, более предпочтительно, 3 масс.% по отношению к массе 100% сухой мембраны. Когда высушивание недостаточно, то в мембране остается большое количество промывающего растворителя, что приводит к ухудшению пористости и проницаемости мембраны после второго растяжения и термообработки.

(7) Второе растяжение.

Высушенную мембрану растягивают повторно, по меньшей мере, одноосно. Второе растяжение может проводиться способом с помощью ширильной рамы и т.д., аналогично первому растяжению, хотя проводится при нагревании мембраны. Второе растяжение может быть одноосным или двухосным. Двухосное растяжение может быть как одновременным двухосным растяжением, так и последовательным растяжением, хотя одновременное двухосное растяжение является предпочтительным.

Температура второго растяжения, предпочтительно, равна или ниже температуры кристаллизации РО, образующего микропористую мембрану +20°С, более предпочтительно, равна или ниже температуры кристаллизации +15°С. Нижним пределом температуры второго растяжения, предпочтительно, является температура кристаллизации РО. Когда температура второго растяжение больше, чем температура кристаллизации +20°С, микропористые мембраны имеют низкую проницаемость и прочность на сжатие и значительную неравномерность свойств (особенно воздухопроницаемость) по толщине при растяжении в TD. Когда температура растяжения ниже температуры кристаллизации, РО размягчается настолько незначительно, что существует большая вероятность разрушения при растяжении и невозможно осуществить растяжение. Когда РО состоит из РЕ, температура растяжения обычно составляет 90-120°С, предпочтительно, 95-115°С.

Скорость второго растяжения должна быть 3%/сек или более в направлении растяжения. Скорость одноосного растяжения составляет 3%/сек или более либо в продольном направлении (машинное направление; MD), либо в поперечном направлении (поперечное направление; TD). Скорость двухосного растяжения составляет 3%/сек или более в MD и в TD. Двухосное растяжение может быть одновременным, последовательным или многостадийным. Многостадийным растяжением, например, является комбинация одновременного двухосного растяжения и последовательного растяжения. Скорость растяжения (%/сек) показывает удлинение (в процентах) мембраны (листа) в 1 секунду в направлении растяжения, считая длину мембраны до второго растяжения как 100%. Скорость растяжения менее 3%/сек не позволяет улучшить прочность на сжатие и однородность свойств (особенно воздухопроницаемость) в направлении ширины при растяжении в TD и дает неприемлемо низкую производительность. Скорость второго растяжения, предпочтительно, составляет 5%/сек или более, более предпочтительно, 10%/сек или более. Скорость двухосного растяжения может отличаться в MD и TD, пока скорость составляет 3%/сек или более в обоих (направлениях) MD и TD, хотя одинаковая скорость является предпочтительной. Без конкретных ограничений, верхний предел скорости второго растяжения, предпочтительно, составляет 50%/сек для предотвращения разрыва мембраны.

Увеличение при втором растяжении в направлении растяжения является 1,1-2,5-кратным. Увеличение одноосного растяжения, например, является 1,1-2,5-кратным в MD или TD. Увеличение при двухосном растяжении является 1,1-2,5-кратным в MD и TD, соответственно. Увеличение при двухосном растяжении может быть аналогичным или отличающимся в MD и TD, пока увеличение в MD и TD является 1,1-2,5-кратным, хотя аналогичное увеличение является предпочтительным. Когда увеличение составляет менее 1,1 раза, прочность на сжатие является недостаточной. Когда увеличение составляет более 2,5 раз, мембрана имеет тенденцию легко ломаться и имеет низкую усадочную устойчивость при нагревании. Более предпочтительным является увеличение при растяжении, составляющее 1,1-2 раза.

Хотя способ не ограничен этим, предпочтительным считают применение линейного способа, в котором первая стадия растяжения, стадия удаления мембранообразующего растворителя, стадия высушивания и стадия второго растяжения проводятся последовательно в рамках одного процесса. Однако, при необходимости, применяется нелинейный способ, в котором высушенную мембрану сматывают и затем разматывают для проведения второго растяжения.

(8) Термообработка.

После второго растяжения мембрану, предпочтительно, нагревают. Термообработка стабилизирует кристаллы и делает слои в микропористой мембране однородными. Термообработка может быть термостабилизацией и/или отжигом и выбирается в зависимости от требуемых свойств микропористой мембраны, хотя термостабилизация является более предпочтительной. Термостабилизацию проводят с помощью ширительной рамки, барабанным способом или способом прокатки. Температура термостабилизации, предпочтительно, равна или ниже, чем температура плавления микропористой РО мембраны +10°С, более предпочтительно, находится в интервале от температуры кристаллизации до температуры плавления.

Отжиг проводится с помощью ширительной рамки, барабанным способом или способом прокатки, на ленточном конвейере или методом флотации. Отжиг проводят при температуре, равной или более низкой, чем температура плавления микропористой РО мембраны, более предпочтительно, в интервале от 60°С до температуры плавления -5°С. Усадка мембраны при отжиге подавляется, так что длина отожженой мембраны в направлении второго растяжения, предпочтительно, составляет 91% или более, более предпочтительно, 95% или более от длины мембраны до второго растяжения. Такой отжиг обеспечивает сбалансированную прочность и проницаемость мембраны. Усадка менее 91% ухудшает баланс свойств, особенно проницаемость в поперечном направлении после второго растяжения. Термическая обработка может быть комбинацией многочисленных стадий термостабилизации и отжига.

(9) Сшивание мембран

После второго растяжения микропористая мембрана может сшиваться с помощью ионизирующего облучения. Ионизирующее излучение может быть α-излучением, β-излучением, γ-излучением, излучением пучка электронов и т.д. Сшивание с помощью ионизирующего излучения может проводиться с помощью излучения пучка электронов при 0,1-100 Мрад и при ускоряющем напряжении 100-300 кВ. Сшивание мембран может повысить температуру расплавления мембраны.

(10) Гидрофилизация.

После второго растяжения микропористая мембрана может быть гидрофилизирована. Гидрофилизация может осуществляться мономерно-прививочной обработкой, обработкой поверхностно-активным веществом, обработкой коронным разрядом, плазменной обработкой и т.д. Мономерно-прививочная обработка, предпочтительно, проводится после ионизирующего облучения.

Поверхностно-активные вещества могут быть неионными, катионными, анионными и амфотерными поверхностно-активными веществами, хотя неионные поверхностно-активные вещества являются предпочтительными. Микропористые мембраны гидрофилизируют погружением в раствор поверхностно-активного вещества в воде или низшем спирте, таком как метанол, этанол, изопропанол и т.д., или покрытием раствором с помощью ножевого устройства.

Гидрофилизированные микропористые мембраны высушивают. Для получения микропористой мембраны с улучшенной проницаемостью, предпочтительно, проводят термическую обработку при температуре, равной или более низкой, чем точка плавления полиолефина микропористой мембраны для предотвращения усадки в процессе высушивания. Для такой безусадочной термической обработки микропористой мембраны применяется, например, вышеописанный метод температурной обработки.

(11) Покрытие

После второго растяжения мембрана может быть покрыта РР; пористой основой из фторированных смол, таких как поливинилиденфторид, политетрафторэтилен и т.д.; пористой основой из полиимида, полифениленасульфида и т.д. для повышения температуры расплавления при использовании в качестве разделителей в аккумуляторных батареях. РР покрытие имеет Mw в интервале от 5000 до 500000 и растворимость 0,5 г или более на 100 г толуола при 25°С. Этот РР, предпочтительно, имеет фракцию рацемической пары 0,12-0,88. Рацемическая пара обозначает пару полимерсоставляющих единиц энантиомерных друг другу.

3. Микропористые полиолефиновые мембраны

Микропористые мембраны в соответствии с предпочтительным воплощением настоящего изобретения имеют следующие свойства.

(1) Мембраны имеют воздухопроницаемость (число Герли) 20-400 секунд/100 см3 (рассчитано для мембраны толщиной 20 мкм). При использовании мембраны для разделителей в аккумуляторных батареях такая воздухопроницаемость разделителя обеспечивает высокую емкость и хорошую способность выдерживать периодически повторяемые воздействия аккумуляторной батареи. Воздухопроницаемость менее 20 секунд/100 см3/20 мкм не может обеспечить достаточного выключения при повышении температуры в батареях.

(2) Мембрана имеет пористость 25-80%. Когда пористость составляет менее 25%, не получается отличной воздухопроницаемости. Когда пористость превышает 80%, разделители аккумуляторных батарей, образованные микропористой мембраной, имеют недостаточную прочность, что приводит к высокой вероятности закорачивания электродов.

(3) Мембрана имеет пробивную прочность на прокол 1500 мН/20 мкм или более. Когда пробивная прочность на прокол составляет менее 1500 мН/20 мкм, возникает вероятность короткого замыкания в аккумуляторных батареях с разделителями, выполненными из микропористых мембран. Пробивная прочность на прокол, предпочтительно, составляет 3000 мН/20 мкм или более.

(4) Мембрана имеет прочность на разрыв при растяжении 20000 кПа или более как в MD, так и в TD, то есть маловероятно, что мембрана сломается. Прочность на разрыв при растяжении, предпочтительно, составляет 100000 кПа или более в обоих MD и TD направлениях.

(5) Мембрана имеет удлинение на разрыв при растяжении 100% или более как в MD, так и в TD, то есть маловероятно, что мембрана сломается.

(6) Мембрана имеет усадку при нагревании 15% или менее как в MD, так и в TD после нагревания до 105°С в течение 8 часов. Если усадка при нагревании превышает 15%, тепло, генерированное в литиевых аккумуляторных батареях с разделителями, выполненными из микропористых мембран, приводит к усадке краев разделителей, что приводит к увеличению вероятности короткого замыкания электродов. Предпочтительно, усадка при нагревании составляет 10% или менее в обоих MD и TD направлениях.

(7) Мембрана имеет разницу в воздухопроницаемости 20% или менее в TD. Разницу проницаемости расчитывают как разницу между максимальной и минимальной величиной воздухопроницаемости (число Герли) микропористой мембраны, вычисленную в 15 точках с примерно одинаковым интервалом в TD, допуская, что минимальная величина составляет 100%.

(8) Мембрана имеет соотношение воздухопроницаемостей 1,5 или менее, предпочтительно, 1,3 или менее в TD. Соотношение воздухопроницаемостей показывает соотношение вышеупомянутой максимальной величиной и вышеупомянутой минимальной величиной.

(9) Мембрана имеет изменение толщины 15% или более после сжатия при нагревании при 90°С и 2,2 МПа (22 кгс/см) в течение 5 минут. Когда изменение толщины составляет 15% или более, аккумуляторные батареи с разделителями, выполненными из микропористых мембран, имеют хорошую абсорбируемость электродного расширения, высокую емкость и хорошую способность выдерживать периодически повторяемые воздействия. Предпочтительное соотношение изменения толщины составляет 20% или более.

(10) Соотношение приращения воздухопроницаемости мембраны составляет [%, относительно воздухопроницаемости (100%) перед сжатием при нагревании] 120% или менее после сжатия при нагревании при вышеупомянутых условиях. Аккумуляторные батареи с разделителями из микропористых мембран с соотношением приращения воздухопроницаемости 120% или менее имеют большую емкость и хорошую циклируемость.

(11) Мембрана имеет воздухопроницаемость после сжатия при нагревании (рассчитанную для толщины 20 мкм) 700 секунд/100 см3 или менее. Воздухопроницаемость после сжатия при нагревании - это воздухопроницаемость (число Герли) после сжатия при нагревании в вышеупомянутых условиях. Аккумуляторные батареи с разделителями, выполненными из микропористых мембран, имеющих воздухопроницаемость после сжатия при нагревании, равную 700 секунд/100 см3/20 мкм или менее, имеют большую емкость и хорошую способность выдерживать периодически повторяемые воздействия. Воздухопроницаемость после сжатия при нагревании, предпочтительно, составляет 650 сек/100 см3/20 мкм или менее.

Как описано выше, микропористые мембраны, полученные способом по настоящему изобретению, имеют отличную воздухопроницаемость, механическую прочность и прочность на сжатие при нагревании, прочность на сжатие, то есть мембраны подходят для использования в качестве разделителей в аккумуляторных батареях, фильтрах и т.д. Предпочтительная толщина микропористой мембраны составляет 5-50 мкм для разделителей в батареях и, более предпочтительно, 10-35 мкм.

Настоящее изобретение будет более детально объясняться с помощью примеров, которые не ограничивают область настоящего изобретения.

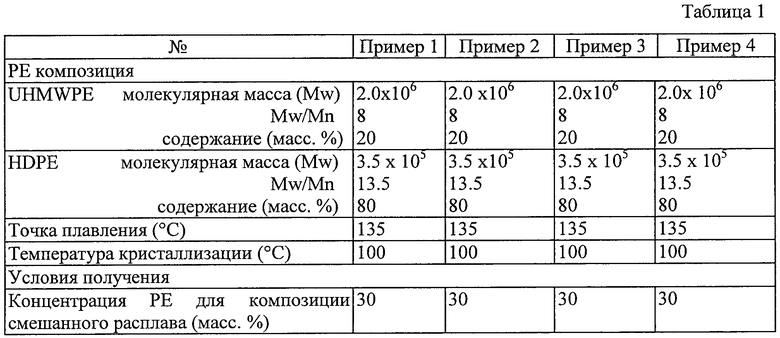

Пример 1

100 масс. частей композиции РЕ, имеющей Mw/Mn 16, температуру плавления 135°С и температуру кристаллизации 100°С, которая содержит 20% масс. UHMWPE, имеющего Mw 2,0×106 и Mw/Mn 8, и 80% масс. HDPE, имеющего Mw 3,5×105 и Mw/Mn 13,5, смешивают с 0,375 масс. частями тетракис[метилен-3-(3,5-дитрет-бутил-4-гидроксифенил)-пропионат] метана в качестве антиоксиданта. 30 масс. частей композиции РЕ помещают в экструдер с двойным шнеком и сильным перемешиванием, имеющим внутренний диаметр 58 мм и L/D 42, и 70 масс. частей жидкого парафина помещают в экструдер через боковой подающий механизм. Перемешивание в расплаве проводят при 210°С и 200 об/мин для приготовления раствора РЕ в экструдере. Раствор РЕ затем экструдируют через Т-образное отверстие в головке экструдера для образования пленки, имеющей толщину 1,1 мм, которую вытягивают холодными валиками при 40°С для образования гелевой формы. Гелевую форму одновременно двухосно растягивают в 5×5 раз с помощью оборудования с ширительной рамкой при 114°С. Растянутая мембрана фиксируется на алюминиевой рамке 20 см × 20 см и погружается в ванну с метилен хлоридом при 25°С для отмывания с вибрацией 100 об/мин в течение 3 минут. Отмытая мембрана высушивается при комнатной температуре. Высушенная мембрана повторно растягивается с помощью ширительной рамки до увеличения в 1,4 раза по TD с предварительным нагреванием до 100°С. Повторно растянутая мембрана, помещенная на ширительную рамку, термостабилизируется при 125°С в течение 30 секунд для получения микропористой РЕ мембраны.

Пример 2

Микропористую РЕ мембрану получают аналогично примеру 1, за исключением того, что растянутую мембрану после второго растяжения закрепляют на рамке, термостабилизируют и отжигают при 124°С таким образом, что длина в TD становится 110% от длины перед вторым растяжением, и того, что термостабилизацию проводят при 124°С в течение 30 секунд.

Пример 3

Микропористую РЕ мембрану получают аналогично примеру 1, за исключением того, что увеличение при втором растяжении составляет 1,2 раза, и что температура термостабилизации составляет 124°С.

Пример 4

Микропористую РЕ мембрану получают аналогично примеру 1, за исключением того, что второе растяжение проводят до увеличения в 1,3 раза в MD.

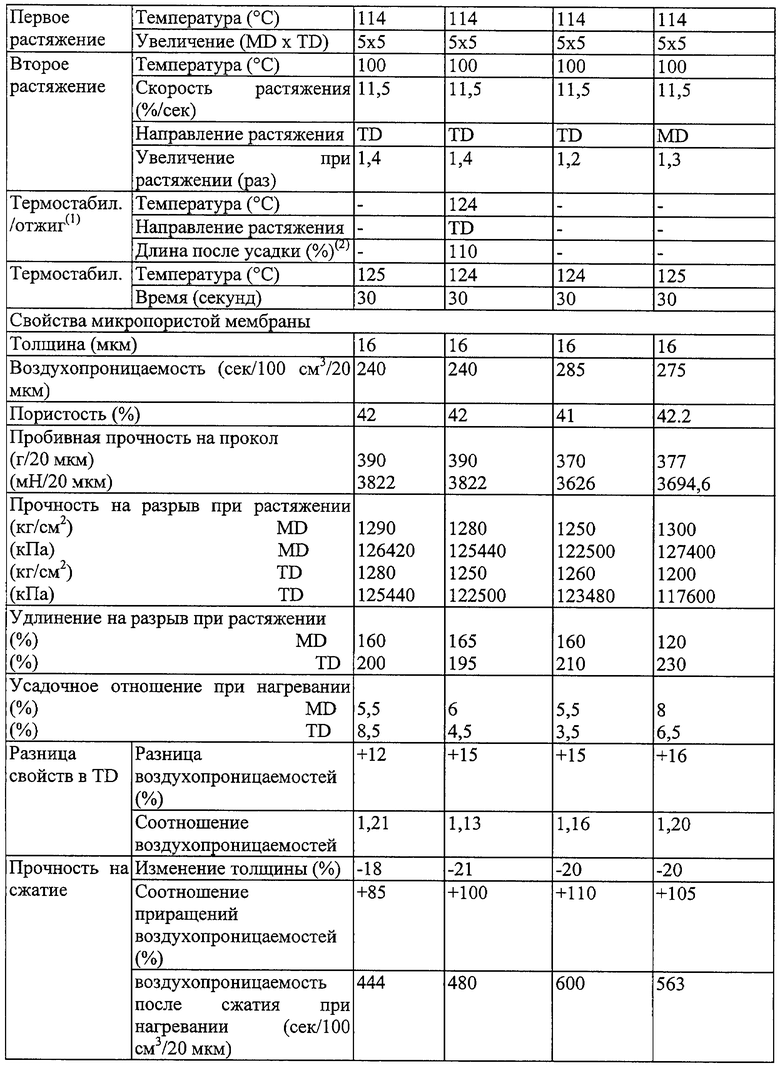

Пример 5

Микропористую РЕ мембрану получают аналогично примеру 1, за исключением того, что второе растяжение проводят до увеличения в 1,3 раза в MD, того, что растянутую мембрану после второго растяжения закрепляют на рамке и термостабилизируют и отжигают при 124°С таким образом, что длина в TD становится 110% от длины перед вторым растяжением, и того, что термостабилизацию проводят при 124°С в течение 30 секунд.

Пример 6

Микропористую РЕ мембрану получают аналогично примеру 1, за исключением того, что температура первого растяжения составляет 115°С, второе растяжение является одновременным двухосным растяжением до увеличений в 1,2×1,4 раза (MD x TD) при скорости 15%/сек в MD и в TD при 115°С, и температура термостабилизации составляет 128°С.

Пример 7

Микропористую РЕ мембрану получают аналогично примеру 1, за исключением того, что применяют HDPE, имеющий Mw/Мn 8,6, что толщина гелевой формы составляет 1,4 мм, что температура первого растяжения составляет 116°С, что второе растяжение проводят до увеличения в 1,2 раза при скорости 20%/сек, термостабилизацию и отжиг проводят при 126°С таким образом, что длина в TD становится 95% от длины до второго растяжения, и термостабилизацию проводят при 126°С в течение 30 секунд, как показано в таблице 1.

Сравнительный пример 1

Микропористую РЕ мембрану получают аналогично примеру 1, за исключением того, что температура второго растяжения составляет 125°С.

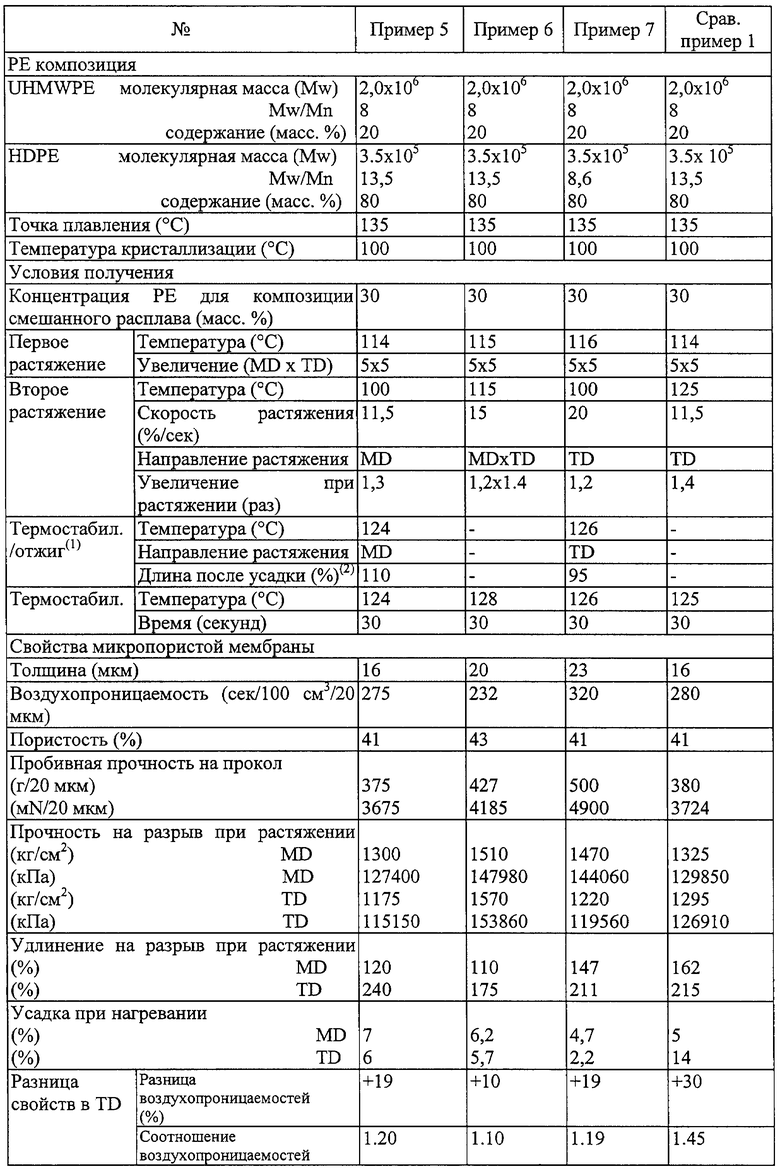

Сравнительный пример 2

Микропористую РЕ мембрану получают аналогично примеру 1, за исключением того, что температура второго растяжения составляет 125°С, и что повторно растянутую мембрану помещают на ширительную рамку и отжигают при 125°С в течение 30 секунд таким образом, что длина в TD становится 90% от длины до второго растяжения и затем термостабилизируют.

Сравнительный пример 3

Микропористую РЕ мембрану получают аналогично примеру 1, за исключением того, что температура второго растяжения составляет 125°С и скорость второго растяжения составляет 1%/сек.

Сравнительный пример 4

Микропористую РЕ мембрану получают аналогично примеру 1, за исключением того, что температура первого растяжения составляет 115°С, и что второе растяжение не проводится.

Сравнительный пример 5

Была сделана попытка получения микропористой РЕ мембраны аналогично примеру 1 за исключением того, что температура первого растяжения составляет 115°С, что второе растяжение проводят до увеличения в 3,0 раза в MD со скоростью 20%/сек при 110°С. Однако была получена только разрушенная РЕ мембрана.

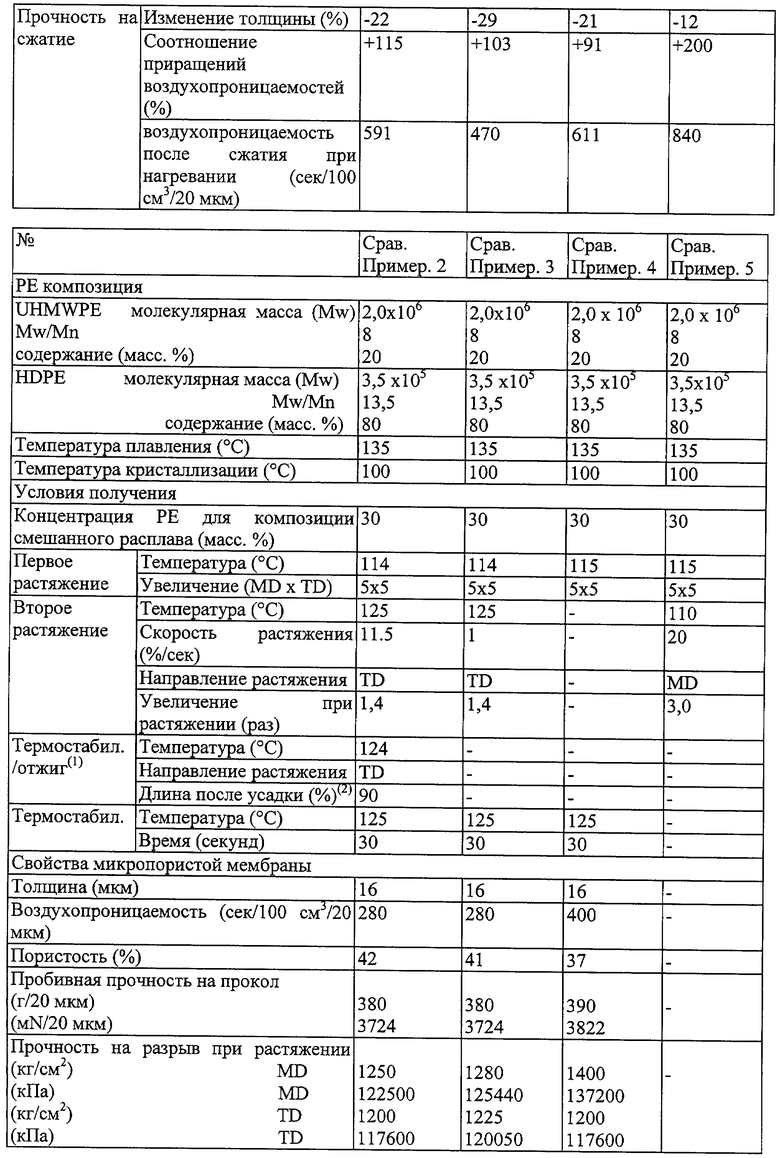

Сравнительный пример 6

Микропористую РЕ мембрану получают аналогично примеру 1, за исключением того, что скорость второго растяжения составляет 1%/сек.

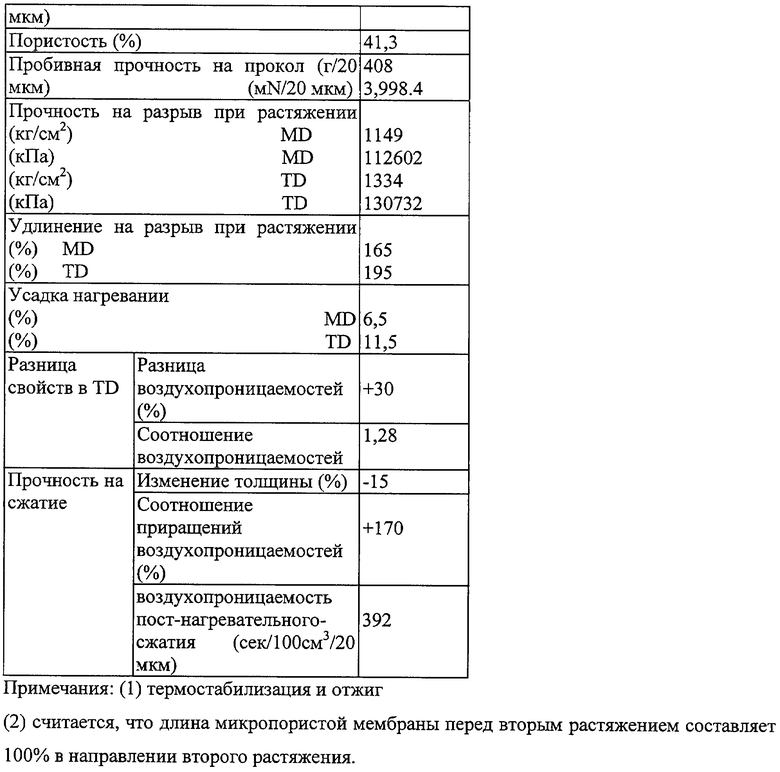

Свойства микропористых РЕ мембран в примерах 1-7 и сравнительных примерах 1-4 и 6 определяют следующими методами. Результаты показаны в таблице 1.

(1) Толщина: измеряют контактным толщиномером от Mitutoyo Corporation.

(2) Воздухопроницаемость (число Герли): измеряют по JIS P8117 (в пересчете на толщину 20 мкм).

(3) Пористость: измеряют весовым методом.

(4) Пробивная прочность на прокол: максимальную нагрузку определяют, когда микропористую мембрану прокалывают иглой с диаметром 1 мм (радиус 0,5 мм) со скоростью 2 мм/сек.

(5) Прочность на разрыв при растяжении: измеряют на прямоугольном образце для испытаний с шириной 10 мм по методу ASTM D882.

(6) Удлинение на разрыв при растяжении: измеряют на прямоугольном образце для испытаний с шириной 10 мм по методу ASTM D882.

(7) Соотношение усадки при нагревании: усадочные соотношения определяют для каждой микропористой мембраны в MD и TD по три раза после нагревания при 105°С в течение 8 часов, среднее значение представляет собой усадку при нагревании.

(8) Разница свойств в TD: разницу воздухопроницаемости измеряют в 15 точках с примерно одинаковым интервалом в TD. Разницу воздухопроницаемости (%) расчитывают как разницу между максимальной и минимальной величиной воздухопроницаемости микропористой мембраны, допуская, что минимальная величина составляет 100%. Соотношение воздухопроницаемостей показывает соотношение между вышеупомянутой максимальной величиной и вышеупомянутой минимальной величиной.

(9) Прочность на сжатие: мембраны попарно вставляют в прессовые пластины, имеющие плоские поверхности, и прессуют прессом при 90°С и 2,2 МПа в течение 5 минут, подвергая мембраны равномерному сжатию при нагревании. Толщину и воздухопроницаемость (воздухопроницаемость после сжатия при нагревании) сжатой при нагревании мембраны измеряют вышеупомянутым способом. Соотношение изменения толщины рассчитывают относительно толщины (100%) мембраны до нагревательного сжатия.

Как видно из таблицы 1, микропористые РЕ мембраны примеров 1-9 имеют хорошо сбалансированные воздухопроницаемость, пористость, пробивную прочность на прокол, прочность на разрыв при растяжении, удлинение на разрыв при растяжении и усадочную прочность при нагревании, так же как и небольшие разницы воздухопроницаемостей в направлении толщины при растяжении, большие соотношения изменений толщины после сжатия при нагревании, небольшую воздухопроницаемость после сжатия при нагревании (воздухопроницаемость после сжатия при нагревании) и небольшие соотношения приращений воздухопроницаемостей после сжатия при нагревании, так как температура второго растяжения равна или ниже температуры кристаллизации РЕ +20°С, и так как скорость второго растяжения составляет 3%/сек или более в каждом направлении растяжения. С другой стороны, температура второго растяжения в сравнительных примерах 1-3 выше, чем температура кристаллизации +20°С. Дополнительно, скорость второго растяжения в сравнительном примере 3 меньше чем 3%/сек. Второе растяжение не проводится в сравнительном примере 4. Следовательно, соотношения приращений воздухопроницаемостей после сжатия при нагревании (воздухопроницаемость после сжатия при нагревании) очевидно выше в сравнительных примерах 1-4, чем в примерах 1-7. Сравнительные примеры 1-3 очевидно имеют большие разницы воздухопроницаемостей и соотношений воздухопроницаемостей в направлении толщины. Соотношение изменений толщины после сжатия при нагревании меньше в сравнительных примерах 1 и 3, чем в примерах 1-7. Сравнительный пример 2 имеет большую разницу воздухопроницаемостей и соотношение воздухопроницаемости, особенно в направлении по толщине, так как отжиг проводили таким образом, чтобы длина микропористой мембраны стала менее 91% от длины перед вторым растяжением. Мембрана разрушилась в сравнительном примере 5, так как увеличение при втором растяжении превышает 2,5 раза. Сравнительный пример 6 очевидно имеет большую разницу воздухопроницаемостей в направлении по толщине и соотношение приращений воздухопроницаемости после сжатия при нагревании, так как скорость второго растяжения составляет менее 3%/сек.

Микропористые полиолефиновые мембраны, имеющие отличную прочность на сжатие, могут быть стабильно и эффективно получены способом по настоящему изобретению, который включает стадии, по меньшей мере, одноосного растяжения гелевой формы, содержащей полеолефин и мембранообразующий растворитель, удаления мембранообразующего растворителя и повторного, по меньшей мере, одноосного растяжения полученной мембраны с скоростью 3%/сек или более при температуре, равной или ниже, чем температура кристаллизации полиолефина +20°С. Так как эти микропористые мембраны имеют небольшое изменение воздухопроницаемости и большие деформации при сжатии при нагревании, разделители для аккумуляторных батарей, полученные из микропористых мембран по настоящему изобретению, имеют отличную способность выдерживать периодически повторяемые воздействия и улучшают срок службы батарей и их производительность. Эти микропористые мембраны также могут применяться для различных фильтров.

Настоящее изобретение относится к микропористым полиэтиленовым мембранам, применяемым для разделителей в аккумуляторных батареях и в различных фильтрах, и к способам получения указанных мембран. Способ получения мембран включает следующие стадии: перемешивание в расплаве полиэтилена и мембранообразующего растворителя, экструдирование полученного расплава и охлаждение экструдата с образованием гелевой формы, двуосное растяжение при температуре от температуры кристаллизации дисперсии полиэтилена до температуры плавления полиэтилена +10°С, удаление растворителя, повторное растяжение мембраны в поперечном направлении при температуре от 100 до 120°С. Технический результат - получение микропористых полиолефиновых мембран, имеющих отличную прочность на сжатие. 2 н. и 2 з.п. ф-лы, 1 табл.

1. Способ получения микропористых полиэтиленовых мембран, включающий стадии (1) смешивания в расплаве полиэтилена и мембранообразующего растворителя, (2) экструдирования полученного смешанного расплава через матричное отверстие, (3) охлаждения экструдата с образованием гелевой формы, (4) двуосного растяжения гелевой формы, (5) удаления мембранообразующего растворителя и (6) повторного растяжения полученной мембраны в поперечном направлении (TD) ширильным способом, причем температура растяжения находится в интервале от температуры кристаллизации дисперсии полиэтилена до температуры плавления полиэтилена 10°С, температура повторного растяжения находится в интервале от 100 до 120°С, скорость повторного растяжения составляет 10%/с или более в направлении растяжения, а увеличение при повторном растяжении в направлении растяжения составляет от 1,1 до 2,5 раз.

2. Способ по п.1, где после повторного растяжения мембрану термостабилизируют при температуре, равной или ниже температуры плавления полиэтилена 10°С.

3. Способ по п.1, где после упомянутого повторного растяжения проводят отжиг таким образом, что длина мембраны в направлении повторного растяжения составляет 91% или более от длины мембраны до второго растяжения.

4. Микропористая полиэтиленовая мембрана, полученная способом по п.1, у которой соотношение изменений толщины после сжатия при нагревании при 2,2 МПа и 90°С в течение 5 мин составляет 15% или более, воздухопроницаемость после упомянутого сжатия при нагревании составляет 700 с/100 см3/20 мкм или менее, и соотношение приращений воздухопроницаемости после сжатия при нагревании составляет 120% или менее.

| JP 2003103625 А, 09.04.2003 | |||

| JP 06240036, 30.08.1994 | |||

| JP 11060789, 05.03.1999 | |||

| RU 94042904 А1, 20.07.1996 | |||

| RU 97106035 А, 27.04.1999 | |||

| МИКРОПОРИСТАЯ ПОЛИЭТИЛЕНОВАЯ ПЛЕНКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2140936C1 |

| Способ получения микропористых полипропиленовых пленок | 1991 |

|

SU1809810A3 |

Авторы

Даты

2011-10-27—Публикация

2006-03-28—Подача