Изобретение относится к устройству сгорания и к устройству сгорания, образованному, в частности, газовой турбиной.

Устройство сгорания используется в ряде различных сред, включая газовые турбины, печи и котлы (бойлеры).

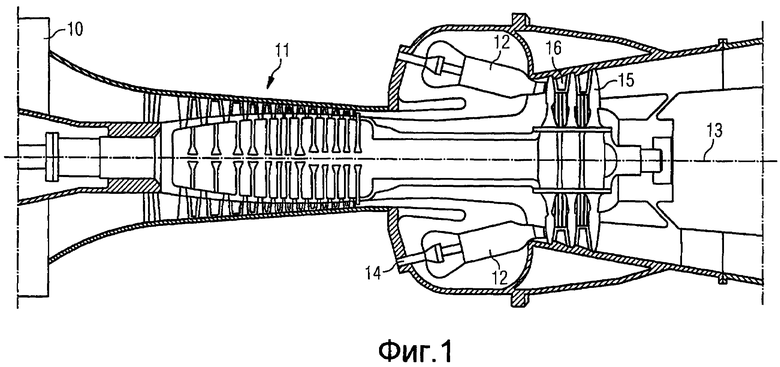

Пример типовой газотурбинной установки показан на фиг.1. Газовая турбина содержит воздухозаборник 10 на одном конце, за которым следует ступень 11 компрессора, в которой поступающий воздух сжимается для подачи в одну или более камер 12 сгорания, которые распределены по окружности вокруг оси 13 турбины. Топливо вводится в камеры сгорания в позиции 14 и смешивается там с частью сжатого воздуха, вытекающего из ступени 11 компрессора. Горячие газы, созданные сгоранием в камерах сгорания, направляются на набор лопастей 15 турбины посредством набора направляющих лопаток 16, и в результате лопасти 15 турбины и вал, образующий ось 13, вращаются. Лопасти 15 турбины, в свою очередь, вращают лопасти ступени 11 компрессора, так что сжатый воздух подается самой газовой турбиной, после того как она начинает работать.

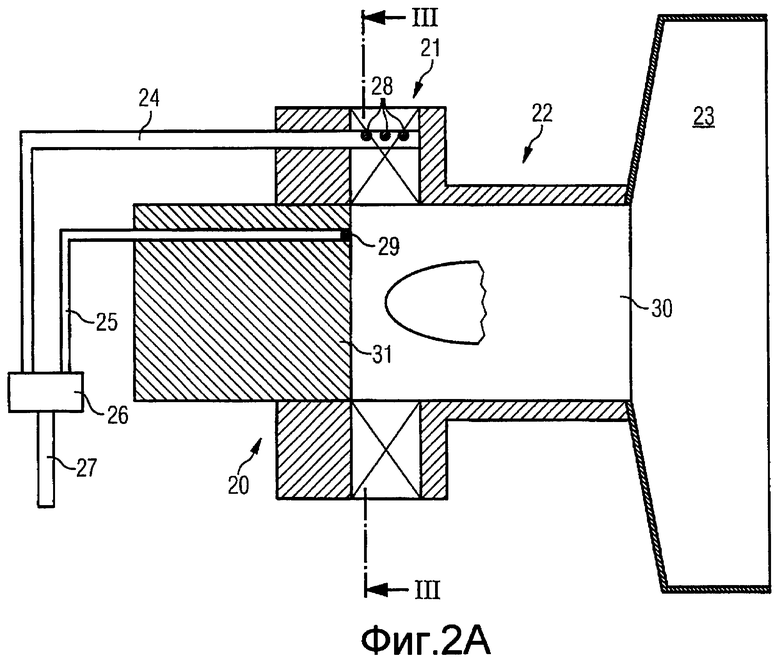

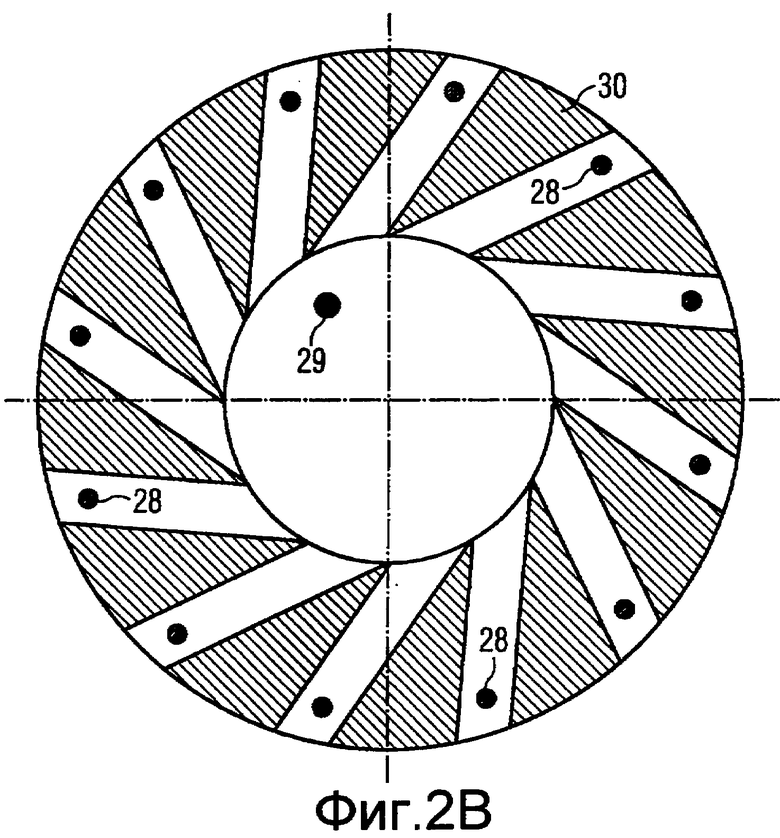

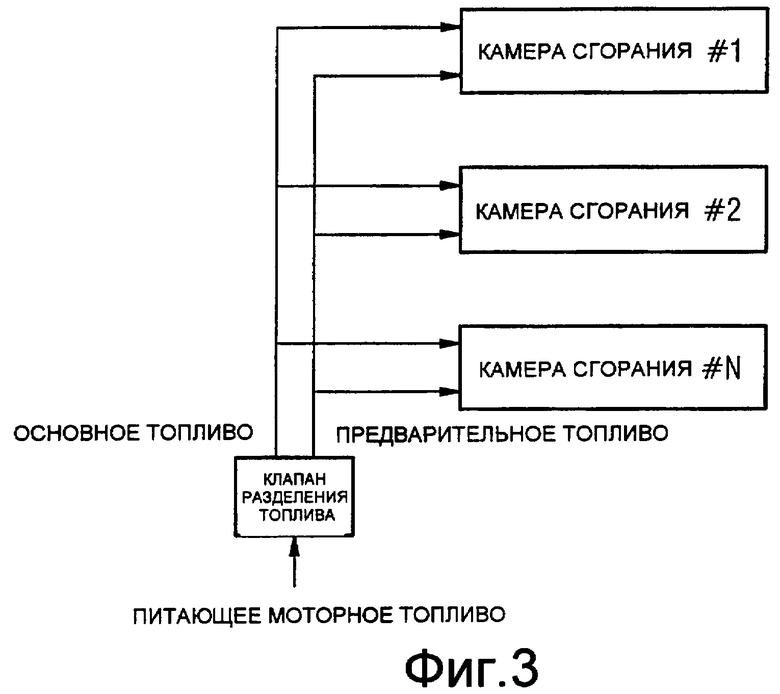

Часть типовой камеры сгорания показана на фиг.2А (Фиг.2 В является сечением по линии III-III, показанной на фиг.2А). Камера сгорания состоит из четырех частей: часть 20 переднего конца, часть 21 завихрителя, часть 22 предкамеры горелки и объем 23 камеры сгорания. Основное топливо вводится в завихритель 21 с помощью части 20 переднего конца через трубопровод 24, в то время как предварительное (запальное) топливо поступает в пространство горелки через трубопровод 25, имеющий на своем конце форсунку 29 предварительного топлива. Потоки основного и предварительного топлива выводятся из клапана 26 разделения топлива, питаемого от топливоподачи 27, представляющей подачу всего топлива в камеру сгорания. Поток основного топлива поступает в завихритель через набор форсунок основного топлива (или инжектор) 28, откуда он направляется вдоль лопаток 30 завихрителя, смешиваясь с поступающим сжатым воздухом в процессе. Получаемая в результате топливно-воздушная смесь поддерживает пламя 30 горелки. Горячий воздух от этого пламени поступает в объем 23 камеры сгорания. Газовая турбина часто содержит некоторое количество таких камер сгорания, и в этом случае распределение потока основного и предварительного топлива будет таким, как показано на фиг.3.

Общая проблема состоит в том, что вследствие высоких температур, генерируемых внутри таких камер сгорания, различные части компонентов камер сгорания подвергаются риску перегрева, что может серьезно повредить камеру сгорания или, по меньшей мере, повлиять на ее рабочие характеристики. Целью изобретения является создать устройство сгорания, которое сокращает риск такого перегрева.

В соответствии с первым аспектом настоящего изобретения предложено устройство сгорания, содержащее: трубопровод подачи топлива к устройству; по меньшей мере, одна горелка, включающая в себя множество трубопроводов подачи топлива к, по меньшей мере, одной горелке, причем подача топлива во множестве трубопроводов подачи топлива к, по меньшей мере, одной горелке соответствует подаче топлива в трубопроводе подачи топлива к устройству; объем камеры сгорания, ассоциированный с, по меньшей мере, одной горелкой; температурный датчик, расположенный в устройстве так, чтобы иметь возможность переносить информацию о температуре, относящуюся к части устройства, которая должна быть защищена от перегрева, и устройство управления, выполненное с возможностью изменения, в зависимости от температуры, определяемой датчиком температуры, подач топлива к одной или более из, по меньшей мере, одной горелки так, чтобы поддерживать температуру упомянутой части, подлежащей защите, ниже предварительно определенного максимального предела, при поддержании подачи топлива в трубопроводе подачи топлива к устройству, по существу, постоянной.

Множество трубопроводов подачи топлива могут включать в себя первый трубопровод подачи основного топлива и второй трубопровод подачи предварительного топлива к каждой из, по меньшей мере, одной горелки. Альтернативно первый и второй трубопроводы подачи топлива могут представлять собой первый и второй трубопроводы подачи основного топлива к каждой из, по меньшей мере, одной горелки.

Устройство управления может быть выполнено с возможностью изменения коэффициента подач топлива в первом и втором трубопроводах подачи топлива в, по меньшей мере, одной из, по меньшей мере, одной горелки при поддержании полной подачи топлива к такой горелке, по существу, постоянной. Альтернативно устройство может содержать множество горелок, и устройство управления может быть выполнено с возможностью изменения коэффициента подач топлива в первом и втором трубопроводах подачи топлива в одной горелке, при допущении изменения полной подачи топлива к этой горелке, причем вариация полной подачи топлива к этой горелке компенсируется соответствующей противоположной вариацией полной подачи топлива к другой одной или более горелкам.

Устройство сгорания может быть газотурбинным двигателем, и объем камеры сгорания может содержать объем камеры сгорания газотурбинного двигателя. Альтернативно устройство сгорания может представлять собой котел или печь.

Датчик температуры может быть расположен на или в части, подлежащей защите, которая может представлять собой любое из следующего: фронтальная сторона, по меньшей мере, одной горелки, стенка предкамеры, по меньшей мере, одной горелки, стенка объема камеры сгорания и фурма, размещенная в вихревой камере горелки.

Датчик температуры может быть размещен таким образом, чтобы иметь возможность измерять температуру газов, поступающих в, по меньшей мере, одну горелку. Альтернативно, если устройство сгорания является газовой турбиной, он может быть расположен у нисходящего по потоку конца объема сгорания, чтобы иметь возможность измерять температуру лопасти турбины газотурбинного двигателя. В качестве еще одной альтернативы датчик температуры может быть расположен в трубопроводе подачи топлива к, по меньшей мере, одной горелке.

Устройство сгорания предпочтительно содержит датчик давления для измерения вариаций давления в объеме сгорания, причем устройство управления выполнено с возможностью дополнительного изменения подач топлива на одну или более из, по меньшей мере, одной горелки, чтобы удерживать вариации давления внутри объема сгорания ниже предварительно определенного максимального предела.

Во втором аспекте настоящего изобретения способ управления топливным коэффициентом в первом и втором трубопроводах подачи топлива, питающих устройство сгорания, содержит этапы:

(а) определение того, превысил ли первый параметр, который стремится сдвинуть рабочую точку устройства в направлении первой нежелательной рабочей области, предварительно определенный максимальный предел;

(b) если это так, то изменение упомянутого коэффициента таким образом, чтобы снизить значение первого параметра ниже его предварительно определенного максимального предела; если нет, то переход к (с);

(с) определение того, превысил ли второй параметр, который стремится сдвинуть рабочую точку устройства в направлении второй нежелательной рабочей области, предварительно определенный максимальный предел;

(d) если это так, то изменение упомянутого коэффициента таким образом, чтобы снизить значение второго параметра ниже его предварительно определенного максимального предела; если нет, то переход к этапу (е);

(е) повторение этапов с (а) по (d) так, чтобы поддерживать значения первого и второго параметров ниже их соответствующих предварительно определенных максимальных пределов.

Устройство может подавать нагрузку, и способ может содержать следующие дополнительные этапы:

(i) определение, находится ли нагрузка выше уровня, при котором желательно проводить этапы с (а) по (е);

(ii) если это так, то продолжение с этапа (а); если нет, то обеспечение значения по умолчанию упомянутого коэффициента и переход к этапу (i).

Способ может включать в себя дополнительные этапы:

(iii) определение, превысило ли любое из значений первого и второго параметров их соответствующие предварительно определенные максимальные пределы;

(iv) если это так, то переход к этапу (а), а если нет, то переход к этапу (v);

(v) определение, изменился ли упомянутый коэффициент в течение предыдущей итерации этапов с (а) по (е);

(vi) если это так, то сохранение измененного коэффициента и переход к (i), если нет, то обеспечение упомянутого значения по умолчанию упомянутого коэффициента и переход к (i).

Способ может дополнительно включать в себя контроль значений одного или более других параметров; сравнение этих значений с предварительно определенными максимальными пределами этих значений, и если эти предварительно определенные максимальные пределы превышены, то воздействие на рабочую точку устройства так, чтобы она смещалась дополнительно в направлении предварительно определенной одной из первой и второй областей.

Первым параметром может быть температура части устройства, подлежащей защите от перегрева, а вторым параметром может быть амплитуда вариаций давления в области сгорания устройства. Другой дополнительный параметр также может быть включен. Этот дополнительный параметр может быть, например, уровнем эмиссий от устройства, тогда способ может быть таким, что влияние дополнительного параметра уравновешивает до предварительно определенной степени влияние второго параметра.

Варианты осуществления изобретения описаны далее только для примера со ссылками на чертежи, на которых представлено следующее:

Фиг.1 - продольное сечение типовой газовой турбины;

Фиг.2А - продольное сечение типовой камеры сгорания и фиг.2В - сечение по линии III-III на фиг.2А;

Фиг.3 - блок-схема, иллюстрирующая ответвление подач основного и предварительного топлива в типовой газовой турбине с множеством камер сгорания;

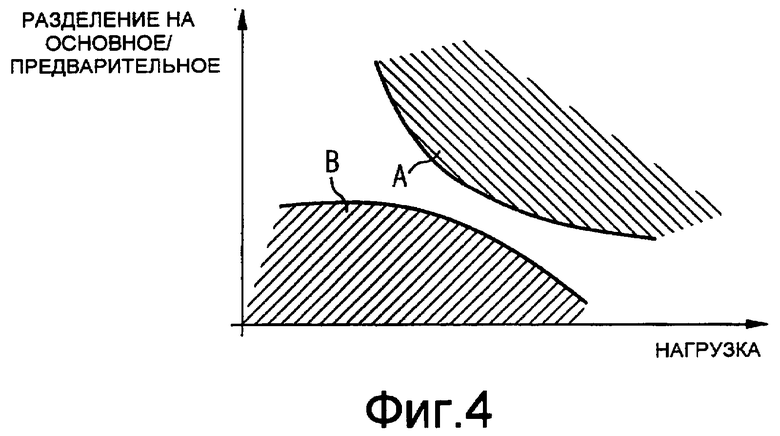

Фиг.4 - график, иллюстрирующий разделение подач основного/предварительного топлива для различных значений нагрузки, в соответствии с настоящим изобретением;

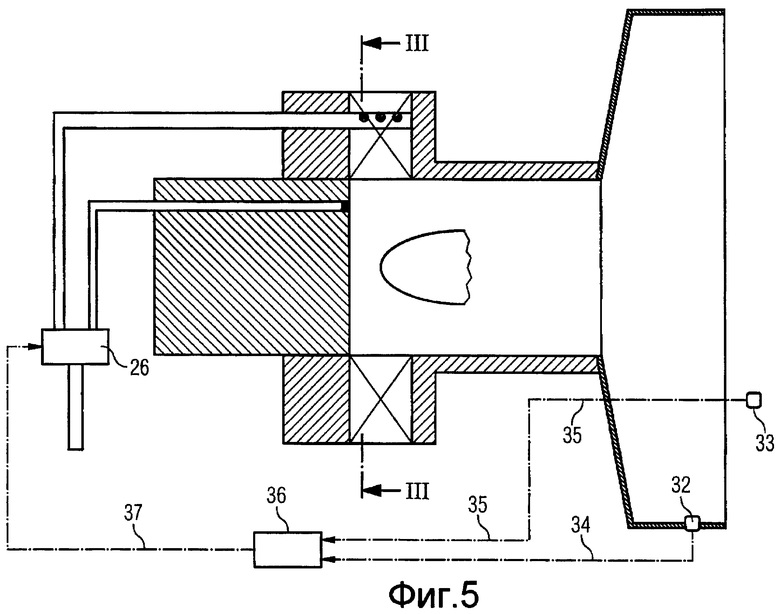

Фиг.5 - пример размещения датчика температуры и давления в устройстве сгорания в соответствии с изобретением;

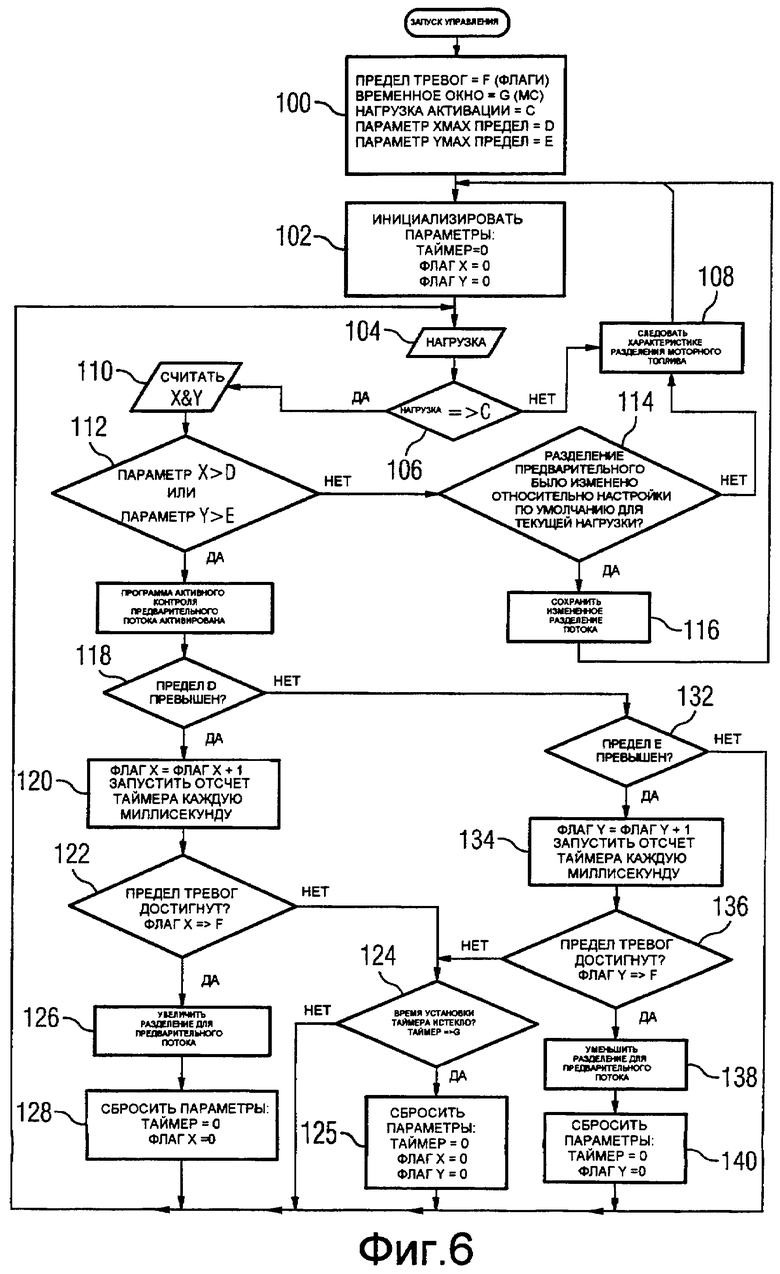

Фиг.6 - блок-схема, иллюстрирующая алгоритм управления, который может использоваться в настоящем изобретении;

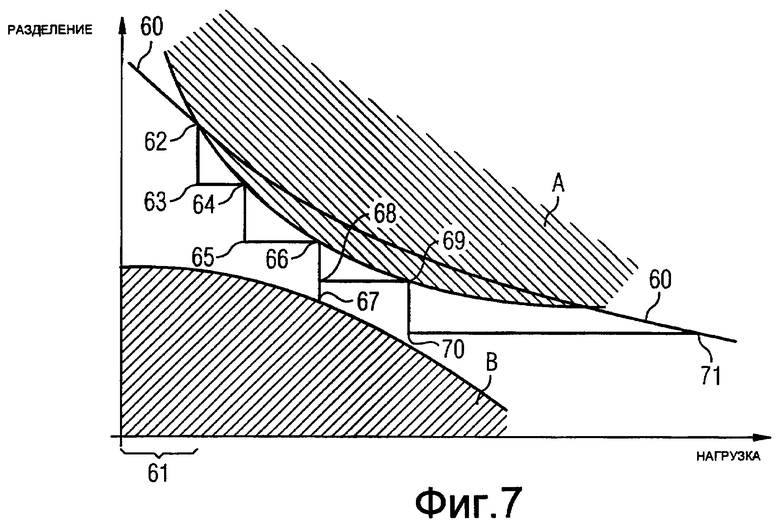

Фиг.7 - приведенная для примера диаграмма, иллюстрирующая действие алгоритма, показанного на фиг.6, и

Фиг.8-15 - другие примеры размещения датчика температуры и давления в устройстве сгорания в соответствии с изобретением.

Настоящее изобретение основано на обнаружении того, что возможно предотвратить перегрев составной части устройства сгорания вследствие процесса сгорания в области сгорания путем изменения подач основного/предварительного топлива в камеру сгорания без изменения полной подачи топлива в устройство. Обычно желательно поддерживать постоянной полную подачу топлива в камеру сгорания (или набор камер сгорания, где имеется более одной), чтобы согласовать постоянную нагрузку, применяемую для устройства, которое может представлять собой, например, газовую турбину. Если нагрузка газовой турбины изменяется, то тогда будет необходимо изменить полную подачу топлива в газовую турбину, но не в противном случае, при нормальных условиях.

Принцип, лежащий в основе настоящего изобретения, иллюстрируется на фиг.4, где представлен график нагрузки в зависимости от разделения основного/предварительного топлива. На графике заштрихованная область, показанная как А, представляет набор рабочих условий, в которых для составной части камеры сгорания существует опасность повреждения ввиду перегрева. Поэтому изобретение направлено на получение для данной нагрузки разделения (расщепления) между потоками основного/предварительного топлива так, чтобы избежать области А. В то же время изобретение направлено на поддержание работы вне области В. Для одного конкретного случая область В представляет набор рабочих условий, в которых амплитуда осцилляций динамического давления в области сгорания является нежелательно высокой. Когда такие осцилляции динамического давления превышают приемлемые уровни, на работу газовой турбины и/или механическую долговечность системы сгорания может оказываться сильное воздействие. Поэтому желательно иметь возможность избегать области В так же, как и области А. Частота осцилляций динамического давления зависит от геометрии камеры сгорания и характеристик акустической системы, частью которой она является, и может находиться в пределах от менее 100 Гц до нескольких кГц. Чтобы достичь соответствующего изменения разделения потока основного/предварительного топлива, как температура соответствующей точки, ассоциированной с камерой сгорания, так и осцилляции давления контролируются посредством датчиков. Согласно фиг.5, которая соответствует фиг.2А, температура и осцилляции давления в этом агрегате сгорания измеряются путем помещения, во-первых, датчика 32 температуры на критически важную часть камеры сгорания, а во-вторых, датчика 33 давления в объем 23 сгорания. В этом примере критически важной частью является окружная стенка, определяющая объем 23 сгорания. Выходы 34 и 35 из двух датчиков поступают на блок 36 управления, а выход 37 блока управления управляет топливным коэффициентом для основного и предварительного топлива посредством клапана 26.

Блок 36 управления содержит устройство обработки для выполнения алгоритма, подходящего для поддержания работы газовой турбины в пределах безопасной области между областями А и В на фиг.4. Пример такого алгоритма приведен на фиг.6 и описан ниже.

В начале процедуры ряд данных вводится на этапе 100. Это следующие данные:

(1) «предел тревог» F, который представляет число флагов тревоги, подлежащих приему в течение заданного временного окна G, прежде чем будет предпринято действие для изменения разделения между потоком основного и предварительного топлива на горелку;

(2) «временное окно» G, которое является временем (в мс), в течение которого вышеуказанные флаги тревоги должны приниматься;

(3) параметр «нагрузка активации», который соответствует нагрузке двигателя, выше которой считается необходимым запустить управляющую часть алгоритма;

(4) параметр предел X MAX, который является максимальным значением D критического параметра, который мог бы сдвинуть рабочее условие двигателя в одну из областей А и В на фиг.4, и

(5) параметр предел Y MAX, который является максимальным значением E другого критического параметра, который мог бы сдвинуть рабочее условие двигателя в другую из областей А и В на фиг.4.

Здесь предполагается, что в примере, приведенном выше, предел X MAX относится к амплитуде осцилляций давления, а предел Y MAX относится к температуре критического по сроку службы компонента. Однако возможны другие параметры (одним примером является уровень эмиссий (например, NOx), испускаемых устройством сгорания) при условии, что эти параметры имеют тенденцию к смещению условия работы в противоположных направлениях, т.е. в область А, с одной стороны, и в область В, с другой стороны.

На этапе 102 таймер и флаги (флаг X и флаг Y), относящиеся к двум параметрам X и Y, инициализируются на значении «нуль», и на этапе 104 берется выборка вычисленной нагрузки двигателя. На этапе 106 принимается решение относительно того, является или нет эта нагрузка более низкой, чем порог С, при котором считается целесообразным изменение разделения потока основного/ предварительного топлива. Если она ниже, то никакого изменения не выполняется, и следуют установленной по умолчанию характеристике разделения потока топлива двигателя (см. этап 108). Затем процедура повторяется с блока 102. С другой стороны, если взятая выборка нагрузки будет выше, чем С, то обработка переходит к этапу 110. На этапе 110 выходы датчиков 33 и 32, соответственно, считываются, и на этапе 112 принимается решение относительно того, имеет ли выход датчика 33 давления значение более высокое, чем значение D, или имеет ли выход датчика 33 давления значение более высокое, чем значение Е. Если любое из этих условий истинно, то активируется программа активного управления для предварительного потока, в противном случае следует этап 114. На этапе 114 характеристика разделения предварительного потока проверяется на наличие изменения относительно установки по умолчанию. В случае когда характеристика разделения потока была изменена в течение предыдущей итерации части активного управления предварительным потоком алгоритма, разделение потока сохраняется на этапе 116, как требуется на этапе 126 или 138 для постоянной нагрузки. Процедура затем повторяется с этапа 102. Если разделение потока не было изменено относительно установки по умолчанию, то выходы датчиков (параметров температуры и давления) предполагаются находящими за пределами диапазона, и программное обеспечение активного управления предварительным потоком не активируется. В результате следуют установленной по умолчанию характеристике разделения топлива для двигателя (этап 108).

В случае когда, как часть предыдущей итерации алгоритма, разделение предварительного потока было изменено, чтобы избежать областей, которые могли бы ограничить срок службы компонента (области А и В на фиг.4), то разделение сохраняется для постоянной нагрузки. Если нагрузка постепенно изменяется, то отсчет Х или Y мог бы превысить его пределы, и в этом случае разделение будет изменено для уменьшения параметра Х или Y, как описано более детально ниже. В результате этого отсчеты Х и Y могут не превышать их соответствующие пределы D и Е, и в этом случае измененное разделение сохраняется на этапе 116. При условиях повышения нагрузки, когда нагрузка превысила ее предельное значение С (этап 106), но параметры Х, Y не превысили их предельные значения D, E (этап 112), двигатель следует установленной по умолчанию характеристике разделения предварительного потока.

В предположении, что часть активного управления предварительным потоком алгоритма активирована, выход датчика давления, который был считан на этапе 110, сравнивается с параметром D (максимальным пределом Х) на этапе 118. Если значение D превышено, то предполагается, что рабочие условия находятся внутри области В на фиг.4, и поэтому флаг тревоги получает приращение на 1 на этапе 120 (это предполагает значение 1, поскольку на этапе 102 флаг был сброшен в нуль), и таймер, который аналогичным образом был сброшен в нуль, запускается для отсчета в приращениях по миллисекунде. На этапе 122 принимается решение относительно того, достигло ли число флагов тревоги максимального значения F, установленного на этапе 100. Если нет, то на этапе 124 проводится проверка того, достигло ли значение таймера значения G. Если нет, то управление возвращается на этап 104. А если да, то как таймер, так и оба флага сбрасываются в нуль на этапе 125, и управление возвращается на этап 104. В случае если предел тревог достигнут на этапе 122, то на этапе 126 разделение основного/предварительного потока получает приращение, таймер и флаг Х оба вновь сбрасываются в нуль (этап 128), и управление возвращается на этап 104. Здесь предполагается, что конкретная среда двигателя, в которой выполняется эта процедура, такова, что разделение основного/ предварительного потока должно получать приращение, в противоположность отрицательному приращению (уменьшению), чтобы вывести рабочие условия из области В. В некоторых средах может иметь место противоположное.

Если на этапе 118 принято решение, что значение параметра Х не слишком высоко (то есть значение D не превышено), то программа активного управления предварительным потоком переходит от ее фазы оценки параметра Х (этапы 118-128) к ее фазе оценки параметра Y (этапы 132-140). Теперь выход датчика Y-параметра, выборка которого была взята в блоке 110, проверяется, и если это значение превышает значение Е (см. этап 132), то на этапе 134 флаг тревоги получает приращение на 1, и таймер запускается, чтобы отсчитывать в мс в качестве последнего времени. В этот момент, если предел тревог достигнут (этап 136), то следуют той же процедуре, включая этапы 138 и 140, как это делалось в случае этапов 126 и 128, за исключением того, что в этот раз разделение основного/предварительного потока изменяется в противоположном направлении.

Как показано, это означает, что разделение уменьшается вместо увеличения. Если бы результатом на этапе 136 было то, что предел тревог А не достигнут, то этапы 124 и 125 выполнялись бы как прежде, и управление вновь возвратилось бы на этап 104.

Уже упоминалось, что когда таймер и флаги тревог установлены в нуль на каком-либо из этапов 128, 125 и 140 на фиг.6, управление возвращается на этап 104. Это делается для того, чтобы повторно проверить нагрузку. Если нагрузка меньше, чем значение С на этапе 100, что могло бы иметь место, например, в ситуации сброса нагрузки, то тогда нет необходимости продолжать выполнять часть активного управления предварительным потоком данного алгоритма.

Иллюстративный пример активного управления предварительным потоком, который был только что описан, показан на фиг.7, которая подобно фиг.4 является диаграммой зависимости разделения топлива в зависимости от нагрузки, с использованием областей А и В, которых следует избегать. На фиг.7 предполагается, что разделение по умолчанию такое, как показано на кривой 60. В этом случае при более низких значениях нагрузки 61, которые, тем не менее, все еще больше, чем предельное значение С на фиг.6, следуют характеристике, установленной по умолчанию, поскольку результатом этапов 112 и 114 является решение «нет». Это этап 108. Однако в некоторой точке нагрузка возрастает так, что начинает вторгаться в область А. Это показано как точка 62 на фиг.7. При этих обстоятельствах параметр Х не будет превышать значение Х, но параметр Y будет превышать значение Е (этап 123). В результате запускается активное управление предварительным потоком, и разделение уменьшается только (этап 138) до предполагаемой точки 63. В течение последующей итерации ни Х, ни Y не превышают своих пределов, так что результатом на этапе 112 является «нет». Однако результатом на этапе 114 является «да», поскольку разделение снизилось от своего значения по умолчанию в точке 62 до значения не по умолчанию в точке 63. Следовательно, на этапе 116 сохраняется то же самое разделение, что и в точке 63. На последующих итерациях условия остаются теми же самыми до тех пор, пока нагрузка не повысится так, что разделение вновь начинает вторгаться в область А (точка 64). И вновь на этапе 112 обнаруживается, что параметр Y превысил свой предел, в то время как параметр Х нет. Это приводит в результате к дальнейшему уменьшению разделения на этапе 138 до более низкого значения в точке 65. В течение следующей итерации результатом этапа 112 снова является «нет», результатом этапа 114 является «да», и то же самое разделение сохраняется на этапе 116. Дополнительное уменьшение выполняется, когда нагрузка вынуждает разделение слишком приблизиться к области А в точке 66. Разделение в этот раз снижается до точки 67. В течение следующей итерации обнаруживается, что параметр Y ниже, чем его предел, но параметр Х превысил свой предел. Следовательно, результатом этапа 112 является «да», и разделение получает приращение, но на меньшую величину, на этапе 126 до точки 68. Это сохраняется до тех пор, пока для более высокого значения нагрузки разделение не вызовет то, что параметр Y температуры превысит свой предел в точке 69. Поэтому разделение снижается до меньшего значения в точке 70. Поскольку это новое значение разделения не вызывает то, что параметр Х превысит свой предел, то это же самое значение разделения сохраняется до тех пор, пока в точке 71 нагрузка не возрастет так, что это новое значение разделения совпадет с разделением, установленным по умолчанию. В этой точке результатом этапа 114 является «нет», и значению разделения по умолчанию следуют на этапе 108.

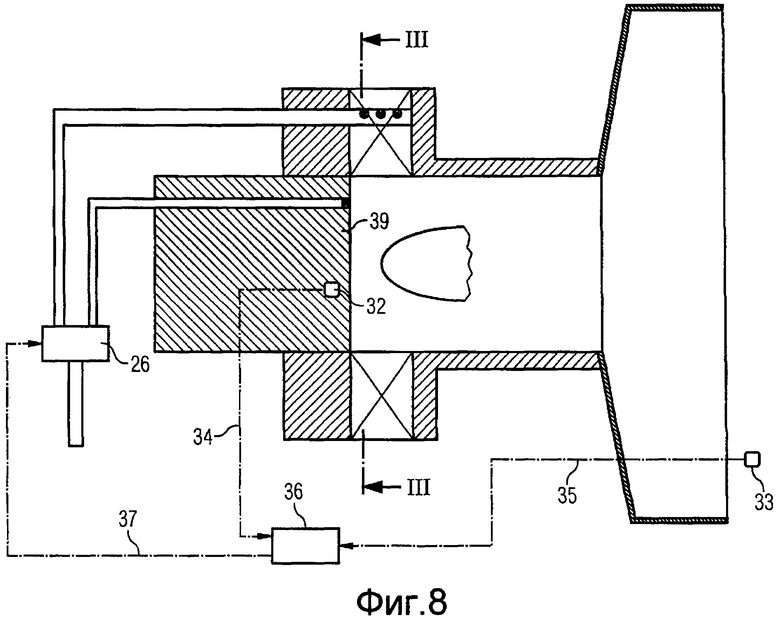

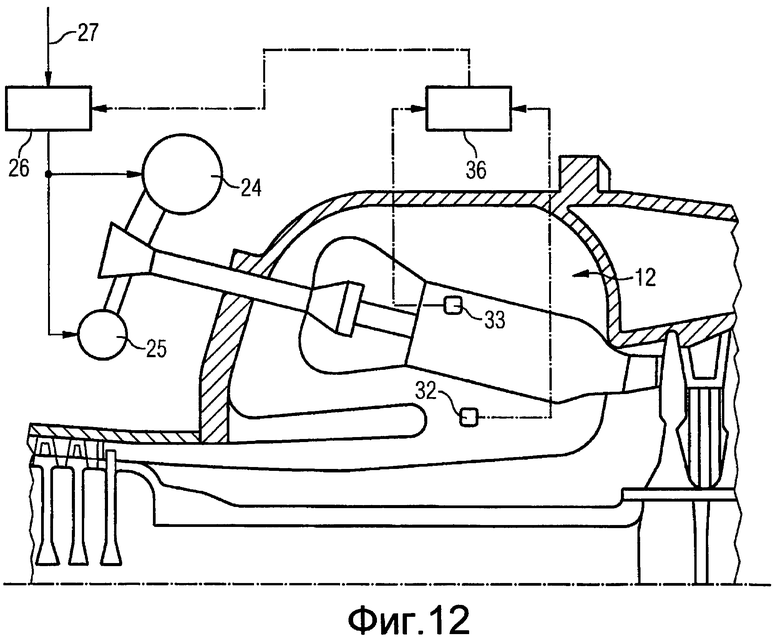

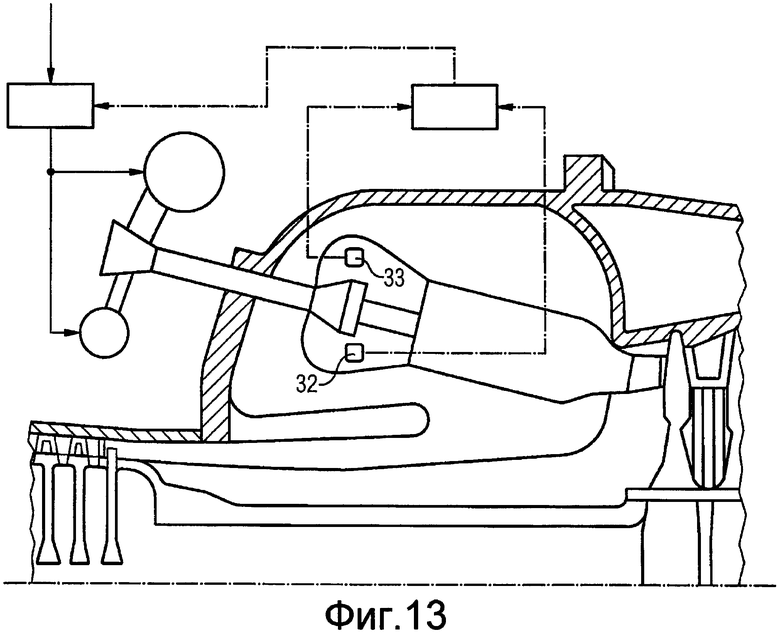

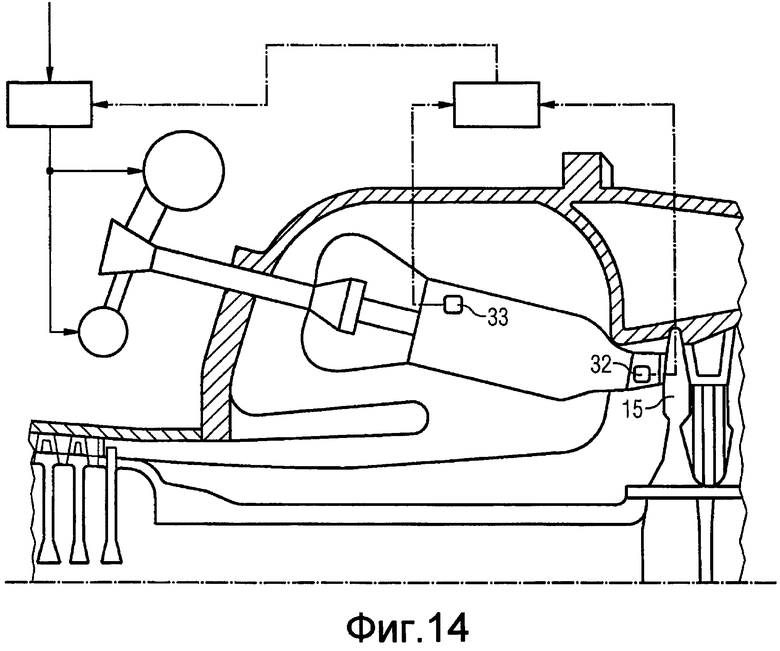

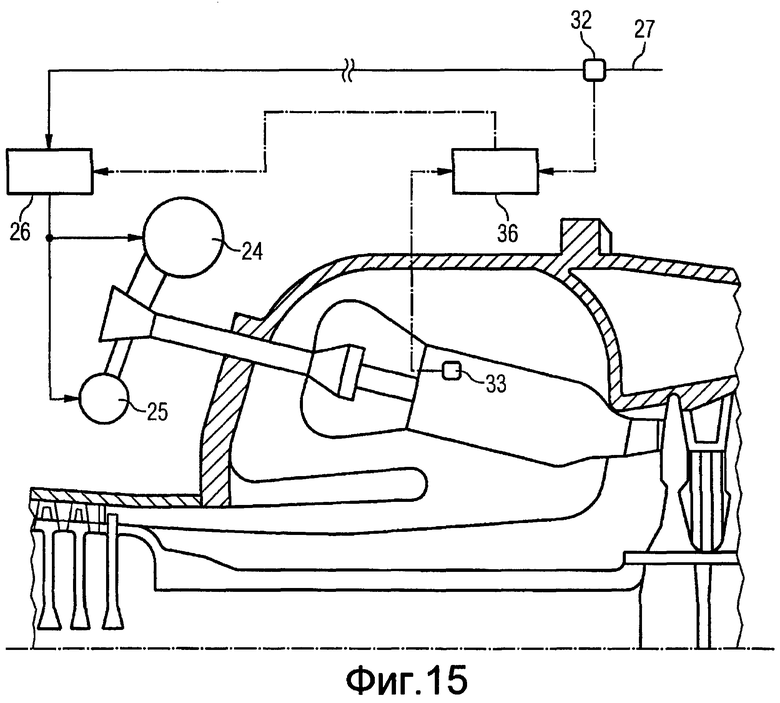

Один пример размещения датчиков температуры и давления уже был показан на фиг.5. Фиг.8-15 иллюстрируют ряд возможных местоположений для этих датчиков, чтобы обеспечить информацию, необходимую для алгоритма. На фиг.8 датчик 33 давления размещен в той же самой области объема сгорания, что и на фиг.5. Однако датчик 32 температуры встроен за фронтальной поверхностью 39 камеры сгорания. Таким образом, компонентом, защищаемым от перегрева в данном случае, является фронтальная поверхность камеры сгорания.

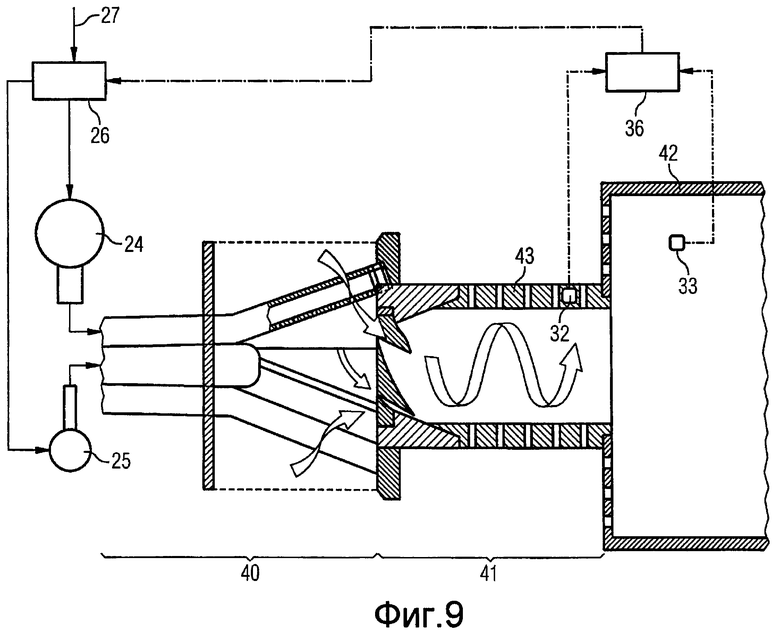

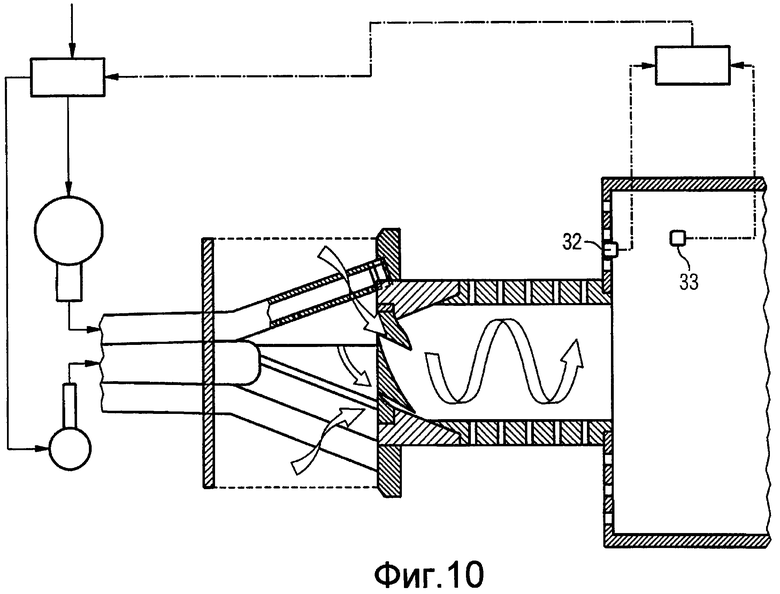

Фиг.9 и 10 показывают два различных местоположения для датчика 32 температуры в камере сгорания, раскрытой в опубликованной заявке на Европейский патент ЕР 0899506, поданной на имя ABB Research Ltd. На этих чертежах камера сгорания содержит каскад 40 генератора завихрения, за которым следует каскад 41 предкамеры, за которым следует объем 42 сгорания. Трубопроводами основного потока и предварительного потока являются, как и ранее, трубопроводы 24 и 25, соответственно, в то время как клапаном разделения потока является клапан 26, и входящей подачей топлива в камеру сгорания является подача 27. На фиг.9 датчик 32 температуры встроен в стенку предкамеры 43, в то время как на фиг.10 тот же самый датчик расположен во фронтальной стенке объема 42 сгорания. Следовательно, в этих двух случаях компонентами, защищаемыми от перегревав, являются, соответственно, стенка предкамеры и фронтальная стенка объема сгорания. Датчик 33 давления, как и на фиг.5 и 8, размещен в восходящей по потоку части объема 42 сгорания.

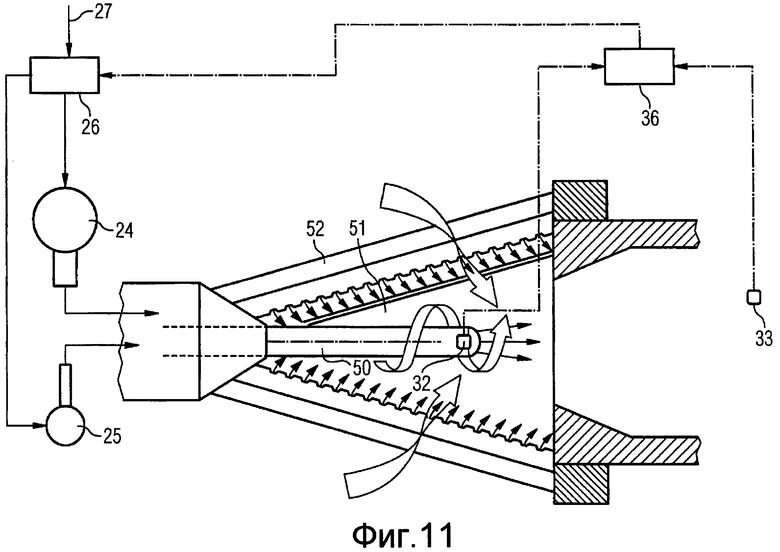

Фиг.11, которая взята из опубликованной патентной заявки ЕР 1510755, поданной на имя Alstom Technology Ltd, показывает еще одно возможное расположение для датчика 32 температуры. Оно находится в конце фурмы 50 горелки, размещенной в вихревой камере 51. В этой конфигурации первая подача топлива из трубопровода 24 протекает через кольцевые полости генератора 52 завихрения, где она вводится в камеру 51, в то время как вторая подача топлива из трубопровода 25 протекает через фурму 50, из конца которой она выходит вместе с воздухом. Датчик температуры предпочтительно расположен на конце фурмы, поскольку именно эта часть фурмы наиболее подвержена перегреву. Как ранее, датчик 33 давления расположен в объеме сгорания ниже по потоку относительно вихревого генератора.

Во всех примерах, показанных на фиг.5, 8, 9, 10 и 11, датчик температуры смонтирован в или на компоненте, контролируемом в отношении возможности перегрева. Альтернативно, однако, возможно установить датчик отдельно от собственно компонента, но в месте, в котором он тем не менее может реализовать эквивалентное измерение температуры компонента. Три примера этого приведены на фиг.12-14, которые базируются на камере сгорания, показанной на фиг.1.

Все три примера характеризуются трубопроводами 24, 25 основного и предварительного топлива, клапаном 26 разделения топлива, питаемым общим потоком 27 к горелке, датчиками 32 и 33 температуры и давления и блоком 36 управления. В случае фиг.12 датчик 32 температуры расположен вне камеры 12 сгорания, чтобы иметь возможность измерять температуру воздуха в области выходного патрубка компрессора. Датчик температуры в этом случае является частью стандартного инструментария для контроля газовой турбины. Эта конфигурация позволяет компонентам, таким как горелка и другие части камеры сгорания, или смежным с ней, быть защищенными от перегрева. Одним преимуществом такой конфигурации является то, что датчик является легко доступным, и сигнал уже имеется. В этом случае управление используется, чтобы воспрепятствовать возникновению высоких динамических осцилляций давления, что в некоторых системах оказывает влияние на расположение пламени. Это, в свою очередь, может обеспечить информацию о температуре металла в компоненте. Датчик 33 давления расположен в верхней по потоку части объема сгорания, как прежде.

На фиг.13 предполагается, что так называемое регенеративное охлаждение применяется в камере сгорания. В этом случае датчик 32 температуры расположен внутри кожуха камеры сгорания и ниже по потоку от выпуска охлаждающего воздуха, в то время как датчик 33 давления может быть также расположен в пространстве внутри кожуха. Осцилляции динамического давления возникают, когда поток изменяет направление с некоторой частотой. Следовательно, в зависимости от акустических характеристик системы осцилляции могут регистрироваться вне объема сгорания в объеме, связанном (через горелку) с источником осцилляций, а именно, теплом, высвобождаемым пламенем.

На фиг.14 датчик 32 температуры расположен на самом дальнем вниз по потоку конце объема сгорания, чтобы реализовать измерение, соответствующее температуре первой лопасти 15 турбины, которая в этом случае является компонентом, который должен защищаться. Двумя главными факторами, определяющими тепловую нагрузку лопасти турбины, являются температурный профиль на выходе объема сгорания и поле турбулентного потока, генерируемое камерой сгорания, которое увеличивает теплопередачу на поверхности лопасти. В ситуациях, где максимальная температура возникает в наиболее турбулентной части потока из процесса сгорания, влияние на лопасть будет значительным. На температурный профиль влияет распределение топлива, то есть разделение между предварительным и основным потоком. Поэтому можно видеть прямую связь между температурой металла на поверхности лопасти и настройкой клапана разделения топлива. Датчик 33 давления расположен на верхнем по потоку конце объема сгорания, как в большинстве ранее рассмотренных примеров.

Фиг.15 иллюстрирует еще одну возможную конфигурацию. В этой конфигурации датчик 32 температуры расположен так, чтобы измерять температуру подачи 27 топлива, питающей клапан 26 разделения топлива. Датчик давления расположен в верхней по потоку части объема сгорания. Принцип, лежащий в основе этой конфигурации, не похож на тот, который лежит в основе конфигурации по фиг.12. В системах сгорания обеих конфигураций осцилляции давления инициируются конкретным рабочим условием, более конкретно, параметром, таким как температура воздуха нисходящего потока компрессора или температура топлива. Когда начинаются пульсации, это указывает на то, что пламя достигло определенного местоположения в камере сгорания. Это местоположение в некоторых системах соответствует повышенному переносу тепла, что увеличивает температуру металла для компонента, который должен быть защищен. Поэтому алгоритм через контроль температуры топлива действует для перемещения пламени назад в безопасную область.

До сих пор предполагалось, что разделение топлива управляется как разделение между основным и предварительным потоком в единственной горелке. Однако также возможно иметь более одной основной подачи в камеру сгорания, причем в этом случае может быть возможным ограничить использование предварительного потока значительным образом или даже работать вообще без него. В таком случае настоящее изобретение будет контролировать разделение между двумя или более подачами основного топлива в камеру сгорания при поддержании полной подачи в камеру сгорания постоянной, как упомянуто ранее. Другой возможный сценарий возникает, когда в газовой турбине имеется более чем одна камера сгорания. В таком случае предусматривается, что разделение между основным и предварительным потоком (или между двумя или более подачами основного топлива) в одной камере сгорания может быть связано с изменением общего объема топлива, подаваемого в эту камеру сгорания, т.е. общий объем не поддерживается постоянным при условии, что общий объем топлива, подаваемого в одну или более других камер сгорания, регулируется для достижения компенсации. Поэтому это все равно означает, что полная подача топлива на устройство сгорания в целом поддерживается постоянным для конкретной нагрузки.

В то время как изобретение описано предпочтительно в связи с газовой турбиной, оно также может использоваться в других средах, связанных со сгоранием, таких как печи или котлы.

Ранее было упомянуто в связи с алгоритмом по фиг.6, что два контролируемых параметра необязательно должны быть параметрами температуры и давления. Вместо этого другие «конкурирующие» параметры могут контролироваться и использоваться в качестве параметров Х и Y в алгоритме. Под «конкурированием» понимается то, что параметры имеют «двухтактный» эффект на рабочее условие, смещая его ближе к области А, с одной стороны, и ближе к области В, с другой стороны. Один такой параметр, который может контролироваться, представляет собой параметр эмиссий, например NOx. Альтернативно, двумя основными параметрами могут быть по-прежнему температура и давление, но один или более других параметров могут также контролироваться и использоваться для оказания влияния на разделение. Вновь эмиссии NOx являются возможным примером таких других параметров. В таком случае, вновь ссылаясь на фиг.6, дополнительная ветвь (ветвь «Z») может быть добавлена к алгоритму параллельно ветви, связанной с параметром Y. Это может быть реализовано путем использования ветви «нет» от этапа 132 и подачи его, например, на этап «предел Н», подобный этапам 118 и 132. Предел «Н» может быть установлен на этапе 100, как и другие пределы. Результат «да» от такого этапа «предел Н» должен подаваться на этап «флаг Z», подобно этапам 120, 134 «флаг Х» и «флаг Y». Это увеличивало бы флаг Z на 1 и запускало бы третий таймер подобно другим таймерам. Вновь решение относительно тревог, подобно этапам 122 и 136, могло бы проверяться, и результат, соответствующий «да», то приводил бы к уменьшению разделения предварительного потока, чтобы уравновесить возрастание, которое могло быть достигнуто в ветви параметра «Х». Скорость уменьшения, однако, может отличаться, и наиболее вероятно, она ниже, чем скорость уменьшения ветви «Y». Как и для ветвей «Х» и «Y», такая ветвь «Z» могла бы вводиться в этапы 124 и 125 в случае, когда флаг «предел тревог» не достиг своего предела F. Если в ветви «Z» имело место уменьшение, то таймер и «флаг Z» сбрасывались бы в нуль на этапах 128 и 140. Использование такой третьей ветви имело бы эффект предотвращения того, что рабочая точка на фиг.4 сместилась бы слишком далеко из области В, что могло бы увеличить эмиссии NOx.

Использование третьей ветви, как описано выше, зависит от того, имеется ли достаточное пространство между областями А и В на фиг.4. На самом деле, если эти области слишком близки одна к другой, то может быть затруднительным вообще реализовать активное управление предварительным потоком, даже если это связано только с первым и вторым параметрами. В этом случае должен быть введен дополнительный флаг, который препятствует возникновению активного управления предварительным потоком. В этом случае можно следовать характеристике разделения, установленной по умолчанию. Согласно фиг.6 это может быть реализовано, например, тем, что этапу 106 предшествует этап 105, проверяющий, не является ли близость между областями А и В слишком большой. Результат «да» привел бы к этапу 108, в то время как результат «нет» привел бы к вводу этапа 106. Альтернативным местоположением этого дополнительного флага могло бы быть местоположение перед этапом 104 вместо местоположения перед этапом 106.

В завершение, хотя на фиг.6 алгоритм описан как определяющий сначала, превысила ли амплитуда осцилляций давления свой предел, и только затем превысила ли или нет температура свой предел, это может быть выполнено в обратном порядке вместо этого.

Изобретение относится к энергетике. Устройство сгорания для выполнения способа управления топливным коэффициентом в трубопроводах подачи топлива, питающих устройство сгорания, образованного, в частности, газовой турбиной, содержит входящий трубопровод (27) подачи топлива, который подает топливо к множеству трубопроводов (24, 25) подачи топлива к одной или более горелок (12), причем горелки ассоциированы с объемом сгорания. Температурный датчик (32) расположен в устройстве так, чтобы иметь возможность переносить информацию о температуре, относящейся к части (31) устройства, которая должна быть защищена от перегрева. Устройство также содержит устройство (36) управления, которое детектирует выходной сигнал датчика и в зависимости от этого выходного сигнала изменяет подачи топлива к одной или более из горелок так, чтобы поддерживать температуру упомянутой части, подлежащей защите, ниже максимального значения, при поддержании подачи топлива во входящем трубопроводе подачи топлива к устройству, по существу, постоянной. Устройство управления также стремится настроить рабочие условия устройства таким образом, чтобы поддерживать осцилляции давления ниже максимального значения. 2 н. и 4 з.п. ф-лы, 15 ил.

1. Способ управления топливным коэффициентом в первом и втором трубопроводах подачи топлива, питающих устройство сгорания, для защиты от перегрева части устройства и снижения риска низкочастотной динамики в устройстве при поддержании общей подачи топлива в первом и втором трубопроводах подачи топлива в устройство существенно постоянной, при этом способ содержит этапы:

(a) определение того, превысило ли значение температуры части устройства, которая стремится сдвинуть рабочую точку устройства в направлении первой нежелательной области работы с перегретой частью, предварительно определенный максимальный предел;

(b) если это так, то изменение упомянутого коэффициента таким образом, чтобы снизить значение температуры ниже его предварительно определенного максимального предела, чтобы предотвратить упомянутый перегрев; если нет, то переход к (с);

(c) определение того, превысило ли значение амплитуды вариаций давления в зоне сгорания устройства, которое стремится к сдвигу рабочей точки устройства в направлении второй нежелательной области работы с низкочастотной динамикой в устройстве, предварительно определенный максимальный предел;

(d) если это так, то изменение упомянутого коэффициента таким образом, чтобы снизить значение амплитуды вариаций давления ниже его предварительно определенного максимального предела, чтобы снизить упомянутую низкочастотную динамику; если нет, то переход к (е);

(е) повторение этапов с (а) по (d) так, чтобы поддерживать значения температуры и амплитуды давления ниже их соответствующих предварительно определенных максимальных пределов.

2. Способ по п.1, в котором устройство подает нагрузку, и способ содержит следующие дополнительные этапы:

(i) определение, находится ли нагрузка выше уровня, при котором желательно проводить этапы с (а) по (е);

(ii) если это так, то продолжение с этапа (а); если нет, то обеспечение значения по умолчанию упомянутого коэффициента и переход к этапу (i).

3. Способ по п.2, причем способ содержит следующие дополнительные этапы:

(iii) определение, превысило ли любое из температуры и амплитуды давления их соответствующие предварительно определенные максимальные пределы;

(iv) если это так, то переход к (а), а если нет, то переход к (v);

(v) определение, изменился ли упомянутый коэффициент в течение предыдущей итерации этапов от (а) до (е);

(vi) если это так, то сохранение измененного коэффициента и переход к (i), если нет, то обеспечение упомянутого значения по умолчанию упомянутого коэффициента и переход к (i).

4. Способ по любому из пп.1-3, причем способ дополнительно содержит:

контроль значений одного или более дополнительных параметров; сравнение этих значений с предварительно определенными максимальными пределами этих значений, и если эти предварительно определенные максимальные пределы превышены, то воздействие на рабочую точку устройства так, что она смещается дополнительно в направлении предварительно определенной одной из первой и второй областей.

5. Способ по п.4, в котором дополнительный параметр может быть, например, уровнем эмиссий от устройства, тогда способ выполняется так, что влияние дополнительного параметра уравновешивает до предварительно определенной степени влияние второго параметра.

6. Устройство сгорания для выполнения способа по пп.1-5, причем устройство содержит:

трубопровод подачи топлива к устройству;

по меньшей мере, одну горелку, включающую в себя множество трубопроводов подачи топлива к, по меньшей мере, одной горелке, причем подача топлива во множестве трубопроводов подачи топлива к, по меньшей мере, одной горелке соответствует подаче топлива в трубопроводе подачи топлива к устройству;

объем камеры сгорания, ассоциированный с, по меньшей мере, одной горелкой;

температурный датчик, расположенный в устройстве так, чтобы иметь возможность переносить информацию о температуре, относящейся к части устройства, которая должна быть защищена от перегрева, и

устройство управления, выполненное с возможностью изменения, в зависимости от температуры, определяемой датчиком температуры, подач топлива к одной или более из, по меньшей мере, одной горелки так, чтобы поддерживать температуру упомянутой части, подлежащей защите, ниже предварительно определенного максимального предела, при поддержании подачи топлива в трубопроводе подачи топлива к устройству, по существу, постоянной, при этом упомянутое множество трубопроводов подачи топлива может включать в себя (i) первый трубопровод подачи основного топлива и второй трубопровод подачи предварительного топлива к каждой из, по меньшей мере, одной горелки, или (ii) первый и второй трубопроводы подачи основного топлива к каждой из, по меньшей мере, одной горелки для защиты от перегрева части устройства и снижения риска низкочастотной динамики в устройстве.

| Уплотнитель хлопка в бункере хлопкоуборочной машины | 1986 |

|

SU1331448A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ автоматического регулирования теплового режима нагревательной печи | 1981 |

|

SU1028954A1 |

| RU 2059092 C1, 27.04.1996 | |||

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1997 |

|

RU2131531C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПОДАЧИ ТОПЛИВА В ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1997 |

|

RU2162953C2 |

Авторы

Даты

2011-02-10—Публикация

2006-12-08—Подача