Изобретение относится к области дозирования жидкостей, преимущественно вязких и пастообразных, в том числе взрывоопасных, применяемых в производстве смесевых твердых ракетных топлив. Дозатор может быть использован и в других отраслях промышленности, где требуется дозировка вязких жидкостей.

Дозируемая жидкость - это смесь полимерного связующего с порошкообразным металлическим наполнителем, а в ряде случаев с порошкообразным взрывчатым веществом, например октогеном. Такая жидкость в зависимости от содержания компонентов имеет вязкость от 10 до 200 Па·с (от 100 до 2000 пуаз).

Известны весовые дозаторы жидкости, например дозаторы Швейцарской фирмы «K-TRON SODER», фирмы «Брабендер-технология» (Германия), дозаторы весоизмерительной компании «ТЕНЗО-М» (Россия, Московская обл., пос. Красково), дозаторы ПО «Веда» (Украина, г. Киев). Все эти дозаторы предназначены для дозирования низковязких жидкостей таких, как вода, жидкий маргарин. Так, например, фирма «K-TRON SODER», указывая в рекламе, что дозатор предназначен для дозирования жидкостей и паст, в технических характеристиках дает диапазон вязкости от 0,002 до 2 Па·с (от 0,02 до 20 пуаз). Т.е. - это также довольно низковязкие жидкости.

Недостатком перечисленных весовых дозаторов является невозможность дозирования с их помощью высоковязких жидкостей. Это обусловлено тем, что их конструкция предусматривает выдачу дозы за счет сил гравитации самотеком. В некоторых случаях в таких дозаторах используют отдельно стоящий насос, соединенный с выходом сливного клапана эластичной трубкой. Выдача дозы в этом случае реализуется не только за счет гравитации, а еще и за счет создаваемого насосом разрежения. Однако максимальный перепад давления при этом не может быть более 1 кгс/см2, что также не решает проблемы выдачи доз при дозировании высоковязких жидкостей.

В качестве прототипа принят весовой дозатор жидкости по патенту РФ №2348017 (заявка от 08.10.2007, опубл. 27.02.09, МПК G01G 13/00, 13/14). Дозатор предназначен для дозирования высоковязких и пастообразных жидкостей, в том числе взрывоопасных.

Недостатком дозатора, принятого за прототип, является опасность его разборки после окончания технологического цикла в случае его работы на связующем, содержащем взрывоопасные вещества.

Технической задачей, на решение которой направлено предлагаемое изобретение, является создание безопасного при разборке весового дозатора для взрывоопасных вязких жидкостей.

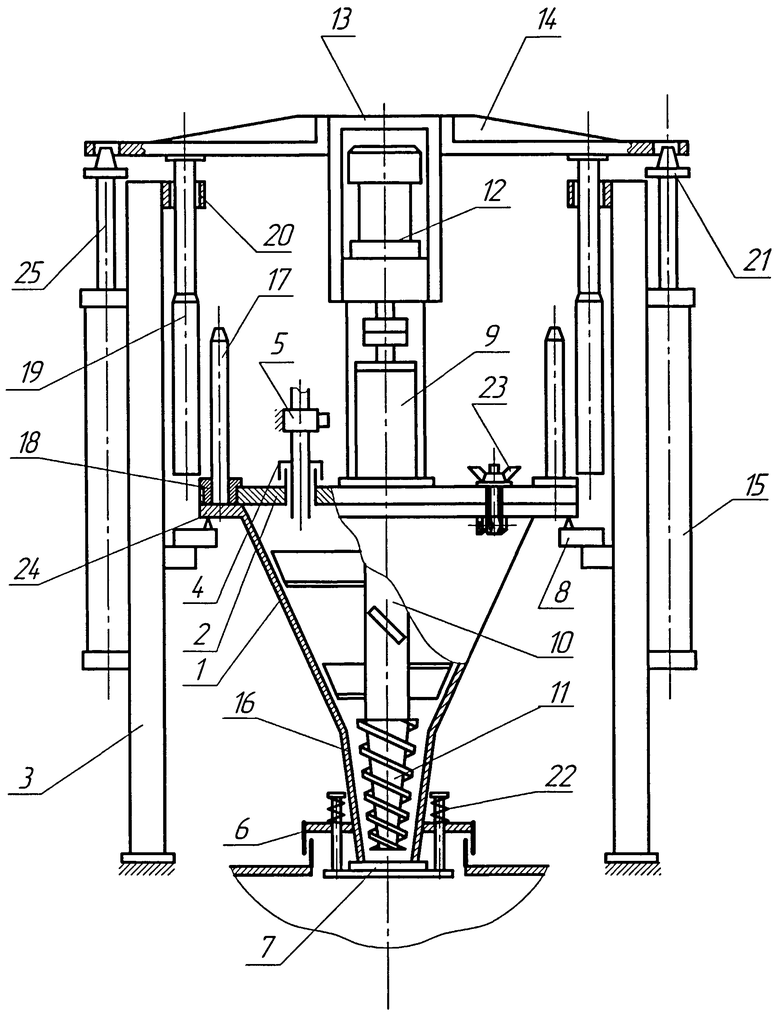

Технический результат достигается тем, что весовой дозатор жидкости состоит из бункера с крышкой, загрузочного узла с клапаном набора, разгрузочного узла со сливным клапаном, весоизмерительного устройства, а также установленных на крышке подшипникового узла с вертикальным валом со шнеком. Привод вала также установлен на крышке. Для обеспечения безопасности при разборке дозатора привод вала снабжен траверсой, включающей два кронштейна с центрующими отверстиями, на раме закреплены два гидроцилиндра для подъема крышки. Шнек и взаимодействующая с ним втулка бункера выполнены коническими, фланец бункера снабжен направляющими стойками, взаимодействующими с втулками крышки, на кронштейнах траверсы закреплены направляющие ступенчатые стержни, которые взаимодействуют со втулками, закрепленными на раме. Штоки гидроцилиндров снабжены дисковыми подхватами с выступами в форме усеченных конусов, при этом в рабочем положении дозатора (т.е., когда дозатор собран) подхваты и кронштейны не контактируют друг с другом. Такая конструкция дозатора позволяет осуществлять безопасную дистанционную разборку дозатора для чистки основных его узлов после очередного технологического цикла.

Предлагаемое изобретение поясняется чертежом.

На чертеже схематически изображен предлагаемый дозатор.

1 - бункер;

2 - крышка;

3 - рама;

4 - загрузочный узел;

5 - клапан набора;

6 - разгрузочный узел;

7 - сливной клапан;

8 - весоизмерительное устройство;

9 - подшипниковый узел;

10 - вал;

11 - шнек;

12 - привод;

13 - траверса;

14 - кронштейн;

15 - гидроцилиндр;

16 - втулка бункера;

17 - направляющая стойка;

18 - втулка крышки;

19 - направляющий ступенчатый стержень;

20 - верхняя втулка;

21 - дисковый подхват;

22 - пружина;

23 - откидной болт;

24 - фланец бункера;

25 - шток гидроцилиндра.

Весовой дозатор жидкости состоит из бункера 1, крышки 2, рамы 3, загрузочного узла 4 с клапаном набора 5, разгрузочного узла 6 со сливным клапаном 7, весоизмерительного устройства 8 в виде нескольких тензометрических датчиков, закрепленных на раме 3. На крышке 2 закреплен подшипниковый узел 9 с валом 10, а также привод 12. В нижней части вала 10 установлен шнек 11. Привод снабжен траверсой 13 с двумя кронштейнами 14. На раме 3 вертикально закреплены два гидроцилиндра 15 подъема крышки 2. На кронштейнах 14 соосно с гидроцилиндрами выполнены центрующие отверстия. Шнек 11 и втулка бункера 16 выполнены коническими. Во фланце бункера 24 закреплены направляющие стойки 17. В крышке 2 закреплены втулки крышки 18, которые при подъеме крышки 2 перемещаются по направляющим стойкам 17, центруя крышку 2 со всеми закрепленными на ней узлами и деталями относительно бункера 1. На кронштейнах 14 закреплены направляющие ступенчатые стержни 19, которые при подъеме крышки взаимодействуют с верхними втулками 20, закрепленными на раме 3. Нижняя часть стержня является рабочей при подъеме крышки 2. Диаметр направляющего ступенчатого стержня 19 в нижней части больше, чем в верхней части, и обеспечивает между ним и верхней втулкой 20 радиальный зазор в пределах 0,3…0,4 мм. Верхняя часть направляющего ступенчатого стержня 19 служит конструктивным элементом для крепления его к кронштейну 14 и имеет диаметр меньше, чем диаметр нижней части стержня, что обеспечивает гарантированный радиальный зазор между верхней частью направляющего ступенчатого стержня 19 и верхней втулкой 20 в пределах 3…4 мм. Штоки гидроцилиндров 25 снабжены дисковыми подхватами 21 с выступами по центру в виде усеченных конусов.

Дозатор работает следующим образом. Сам процесс дозирования происходит аналогично циклу дозирования в прототипе. Открывается клапан набора 5 и из расходной емкости насосом в бункер 1 подается дозируемая жидкость. Заполнение бункера непрерывно контролируется тензометрическими датчиками весоизмерительного устройства 8. По достижении в бункере заданного количества жидкости клапан набора 5 закрывается, прекращая подачу жидкости в бункер. Включается привод 12, приводя во вращение вал 10 со шнеком 11. Шнек 11 нагнетает жидкость, создавая давление на сливной клапан 7. Преодолевая усилие пружин 22, сливной клапан 7 отходит от торца втулки бункера 16, открывая выход жидкости из бункера 1. Выдача жидкости непрерывно контролируется тензометрическими датчиками весоизмерительного устройства 8. По достижении заданной массы выданной дозы, производится выключение привода. Давление на сливной клапан 7 сбрасывается, под действием пружин 22 сливной клапан 7 закрывается. Цикл дозирования закончен. По сигналу системы управления через заданное время производится запуск дозатора на выполнение очередного, цикла. После выполнения необходимого количества циклов дозирования технологический процесс останавливают. В случае последующего длительного перерыва между технологическими пусками необходимо проводить чистку дозатора от остатков жидкости. Для чистки дозатор необходимо разобрать, чтобы обеспечить доступ к внутренним поверхностям бункера 1, к валу 10 и шнеку 11, а также к сливному клапану 7. При работе дозатора на взрывоопасных вязких жидкостях ручная разборка такого дозатора представляет значительную опасность для обслуживающего персонала.

В предлагаемом дозаторе разборка механизирована и ведется в дистанционном режиме. Процесс разборки происходит в следующей последовательности. После выполнения безопасных ручных подготовительных операций: откручивание откидных болтов 23, соединяющих крышку 2 с фланцем бункера 24, а также снятие загрузочного узла 4 с клапаном набора 5, приступают к дистанционной разборке дозатора. Включают гидроцилиндры 15 на подъем траверсы 13. Штоки гидроцилиндров 25 перемещаются вверх, усеченные конуса дисковых подхватов 21 входят в центрующие отверстия кронштейнов 14, фиксируя взаимодействующие детали от взаимных поперечных перемещений. Дисковые подхваты 21 соприкасаются с нижними поверхностями кронштейнов 14 и начинают поднимать траверсу 13, с которой связан привод 12, подшипниковый узел 9 и крышка 2 с валом 10 и шнеком 11.

На этом этапе подъема крышки 2 центровка и исключение поперечных перемещений вала 10 со шнеком 11 относительно внутренних поверхностей бункера 1 выполняется направляющими стойками 17, по которым перемещаются втулки крышки 18, закрепленные на крышке 2. В результате исключается касание и трение шнека 11 внутри втулки бункера 16. Направление крышки 2 с приводом 12 и шнеком 11 с помощью направляющих стоек 17 и втулок крышки 18 выполняется при подъеме на высоту, равную высоте направляющих стоек 17, которая равна высоте шнека 11. Это - наиболее ответственная фаза подъема крышки 2 с приводом 12 и шнеком 11, т.к. в рабочем состоянии, который является исходным перед подъемом крышки 2, зазор между шнеком 11 и втулкой бункера 16 составляет всего 1,5…2,0 мм. С целью повышения безопасности разборки шнек 11 и втулка бункера 16 выполнены конусными. Благодаря этому во время поднятия шнека 11 из втулки бункера 16 исходный зазор непрерывно увеличивается до выхода шнека из втулки, когда зазор достигнет 10…15 мм. Дальнейший подъем траверсы 13 с приводом 12, подшипниковым узлом 9 и валом 10 со шнеком 11 производится по направляющим ступенчатым стержням 19 во взаимодействии с верхними втулками 20, закрепленными на раме 3. В момент, когда втулки крышки 18 достигают верхней части направляющих стоек 17, направляющие ступенчатые стержни 19 своими переходными фасками входят в верхние втулки 20. И таким образом, когда крышка 2 вместе с втулками крышки 18 поднимаются выше направляющих стоек 17, вся поднимаемая конструкция центруется направляющими ступенчатыми стержнями 19 во взаимодействии с верхними втулками 20. Подъем продолжается до момента, когда нижний торец шнека 11 поднимется до верхнего края бункера 1. Этого достаточно для проведения чистки внутренних поверхностей бункера 1 и вала 10 со шнеком 11. Такое двухступенчатое сопровождение подъема крышки 2 вызвано тем, что в первой фазе подъема требуется более строгое сопровождение шнека 11 во втулке бункера 16. Это можно выполнить с помощью относительно коротких и, соответственно, более жестких направляющих стоек 17 и более строгого зазора между ними и втулками крышки 18 (0,1…0,2 мм). Кроме того, короткие направляющие стойки 17, оставаясь на фланце бункера 24 после разборки, не препятствуют чистке бункера 1, вала 10 и шнека 11. В то же время направляющие ступенчатые стержни 19 в конечной стадии подъема крышки 2 не мешают чистке дозатора, т.к. они поднимаются вместе с крышкой 2 и в верхнем положении находятся вне зоны чистки. При этом направляющие ступенчатые стержни 19 в их утолщенной рабочей части можно выполнить с относительно большим зазором (0,3…0,4 мм) относительно верхних втулок 20, т.к., когда обеспечение направления подъема переходит к этим элементам, можно допустить уже значительно большие горизонтальные перемещения вала 10 со шнеком 11 относительно внутренних поверхностей бункера 1, поскольку здесь зазоры уже достигают десяти и более миллиметров.

После чистки дозатора производится его сборка. Штоки гидроцилиндров 25 с дисковыми подхватами 21 начинают движение вниз. При этом направление и центровка всей опускаемой конструкции выполняется за счет направляющих ступенчатых стержней 19 в их взаимодействии с верхними втулками 20. В тот момент, когда втулки крышки 18 по заходным фаскам направляющих стоек 17 войдут с ними в контакт, утолщенная часть направляющих ступенчатых стержней 19 выйдет из верхних втулок 20. Переход с одной направляющей на другую позволяет за счет более строгого зазора между направляющими стойками 17 и втулками крышки 18 обеспечить более точную установку вертикального вала 10 в бункере 1 и особенно шнека 11 во втулке бункера 16.

Дальнейшее движение крышки 2 вниз будет происходить по направляющим стойкам 17 во втулках крышки 18 до контакта крышки 2 с фланцем бункера 24. В это время в верхних втулках 20 направляющие ступенчатые стержни 19 перемещаются с гарантированным зазором (3…4 мм). После соприкосновения крышки 2 с фланцем бункера 24 движение вниз штоков гидроцилиндров 25 еще продолжается, дисковые подхваты 21 выйдут из контакта с кронштейнами 14 и опустятся до нижнего исходного положения. При этом между дисковыми подхватами 21 и кронштейнами 14 образуется зазор, необходимый для исключения влияния стационарных элементов дозатора на его весовую систему во время выполнения операций дозирования, когда необходимо обеспечить максимальную чувствительность весоизмерительного устройства дозатора.

Таким образом, наличие в дозаторе траверсы, закрепленной на крышке бункера вместе с приводом, подшипниковым узлом и валом со шнеком, гидроцилиндров для подъема крышки бункера, направляющих стоек со втулками крышки и направляющих ступенчатых стержней с верхними втулками, выполнение шнека и взаимодействующей с ним втулки бункера коническими, установка на штоках гидроцилиндров дисковых подхватов с выступами в форме усеченных конусов обеспечивают условия для безопасной дистанционной разборки дозатора после его работы на связующем, содержащем взрывчатые вещества.

Работоспособность предлагаемого дозатора подтверждена в стендовых условиях ФГУП «НИИПМ».

| название | год | авторы | номер документа |

|---|---|---|---|

| Весовой дозатор жидкости | 2021 |

|

RU2765233C1 |

| ВЕСОВОЙ ДОЗАТОР ЖИДКОСТИ | 2007 |

|

RU2348017C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ С ДОЗАТОРОМ ОБЪЕМНОГО ТИПА | 2006 |

|

RU2318585C2 |

| СЕЛЕКЦИОННЫЙ КОМБАЙН С УСТРОЙСТВОМ ДЛЯ УЧЕТА СОБРАННОЙ МАССЫ | 1992 |

|

RU2045149C1 |

| Агрегат для выполнения комплекса работ по устройству бордюров автодорог | 2021 |

|

RU2777314C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2003 |

|

RU2244700C2 |

| УСТРОЙСТВО ДЛЯ СНАРЯЖЕНИЯ АРТИЛЛЕРИЙСКИХ БОЕПРИПАСОВ | 2017 |

|

RU2657034C1 |

| Устройство для наполнения банок | 2022 |

|

RU2793984C1 |

| Самозагружающаяся смесительно-зарядная машина для заряжания скважин в процессе изготовления взрывчатых веществ | 2019 |

|

RU2752067C2 |

| ВЕСОВОЙ ДОЗАТОР ПОРОШКА | 2008 |

|

RU2383872C1 |

Изобретение относится к средствам дозирования жидкостей, преимущественно вязких и пастообразных, в том числе взрывоопасных, применяемых в производстве смесевых твердых ракетных топлив и в других отраслях химической промышленности. Техническим результатом изобретения является обеспечение безопасности разборки дозатора после окончания технологического процесса при работе на связующем, содержащем взрывоопасные вещества. Этот результат обеспечивается за счет того, что привод дозатора снабжен траверсой с двумя кронштейнами, в которых выполнены центрующие отверстия. На раме закреплены два гидроцилиндра подъема крышки. Шнек и взаимодействующая с ним втулка бункера выполнены коническими. Для исключения горизонтальных перемещений крышки во время ее подъема при разборке дозатора фланец бункера снабжен направляющими стойками, взаимодействующими с втулками крышки, а на каждом кронштейне траверсы закреплены направляющие ступенчатые стержни, взаимодействующие с верхними втулками, закрепленными на раме. Штоки гидроцилиндров снабжены дисковыми подхватами с выступами в форме усеченных конусов, которые во время подъема крышки взаимодействуют с центрующими отверстиями кронштейнов. 1 ил.

Весовой дозатор жидкости, состоящий из бункера с крышкой, рамы, загрузочного узла с клапаном набора, разгрузочного узла со сливным клапаном, весоизмерительного устройства, а также установленных на крышке привода, подшипникового узла и вала со шнеком, отличающийся тем, что привод снабжен траверсой, включающей два кронштейна с центрующими отверстиями, а на раме закреплены два гидроцилиндра подъема крышки, шнек и втулка бункера выполнены коническими, фланец бункера снабжен направляющими стойками, взаимодействующими с втулками крышки, а на кронштейнах закреплены направляющие ступенчатые стержни, взаимодействующие с верхними втулками, закрепленными на раме, при этом штоки гидроцилиндров снабжены дисковыми подхватами с выступами в форме усеченных конусов, контактирующих во время подъема крышки с центрующими отверстиями кронштейнов.

| ВЕСОВОЙ ДОЗАТОР ЖИДКОСТИ | 2007 |

|

RU2348017C1 |

| Дозатор жидких сред | 1988 |

|

SU1640552A1 |

| ВЕСОВОЙ ДОЗАТОР ЖИДКОСТИ | 2005 |

|

RU2282832C1 |

| CN 101290244 А, 22.10.2008. | |||

Авторы

Даты

2011-02-10—Публикация

2010-02-03—Подача