Изобретение относится к области автоматических весовых дозаторов жидких сред, включая и чувствительные к механическим воздействиям взрывоопасные жидко- вязкие материалы,

Цель изобретения - повышение надежности дискретно-непрерывного дозирования высоковязких взрывоопасных сред.

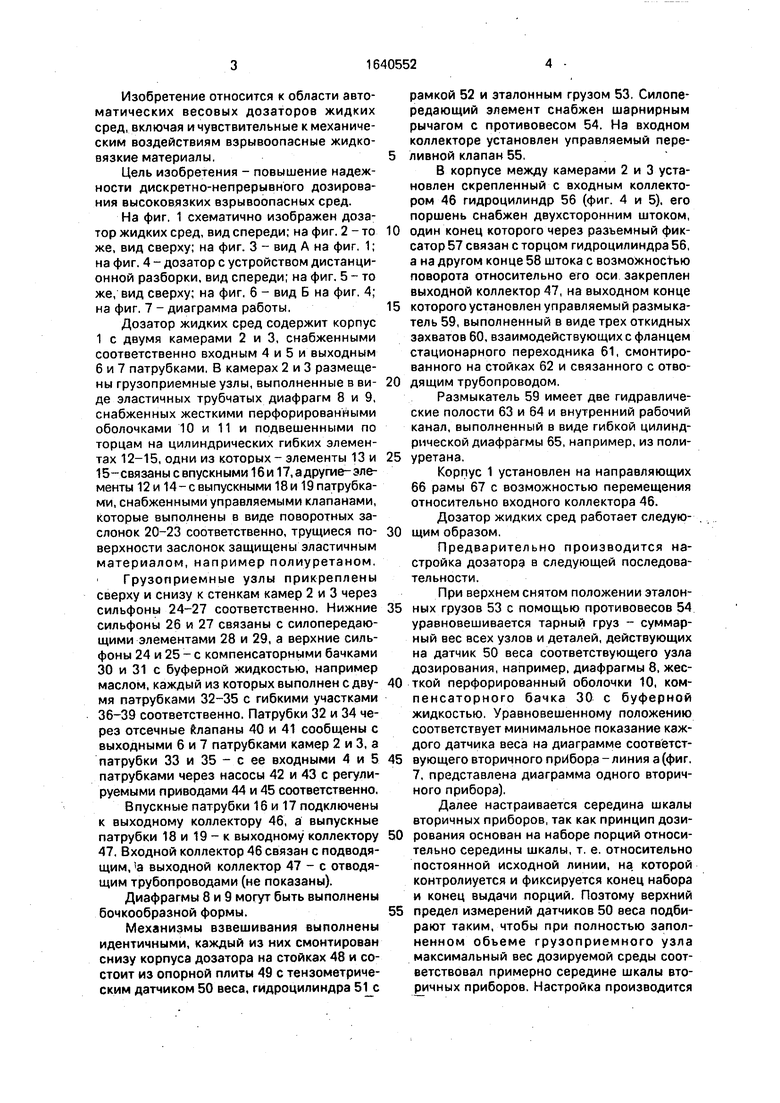

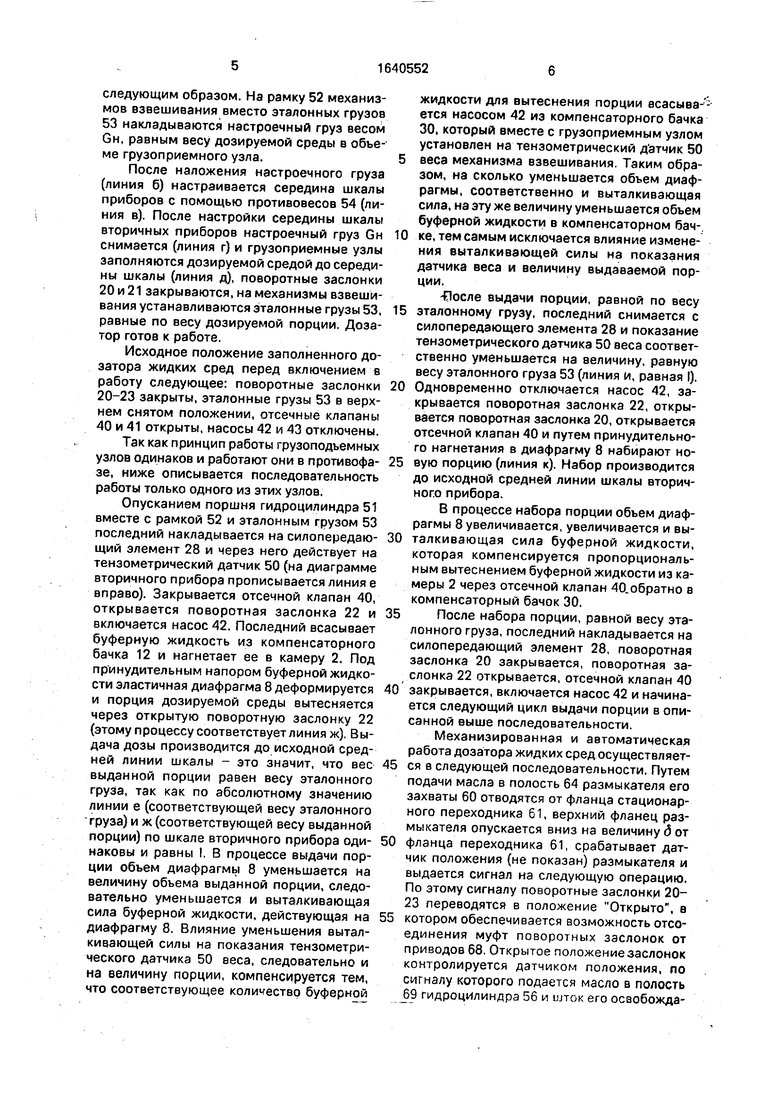

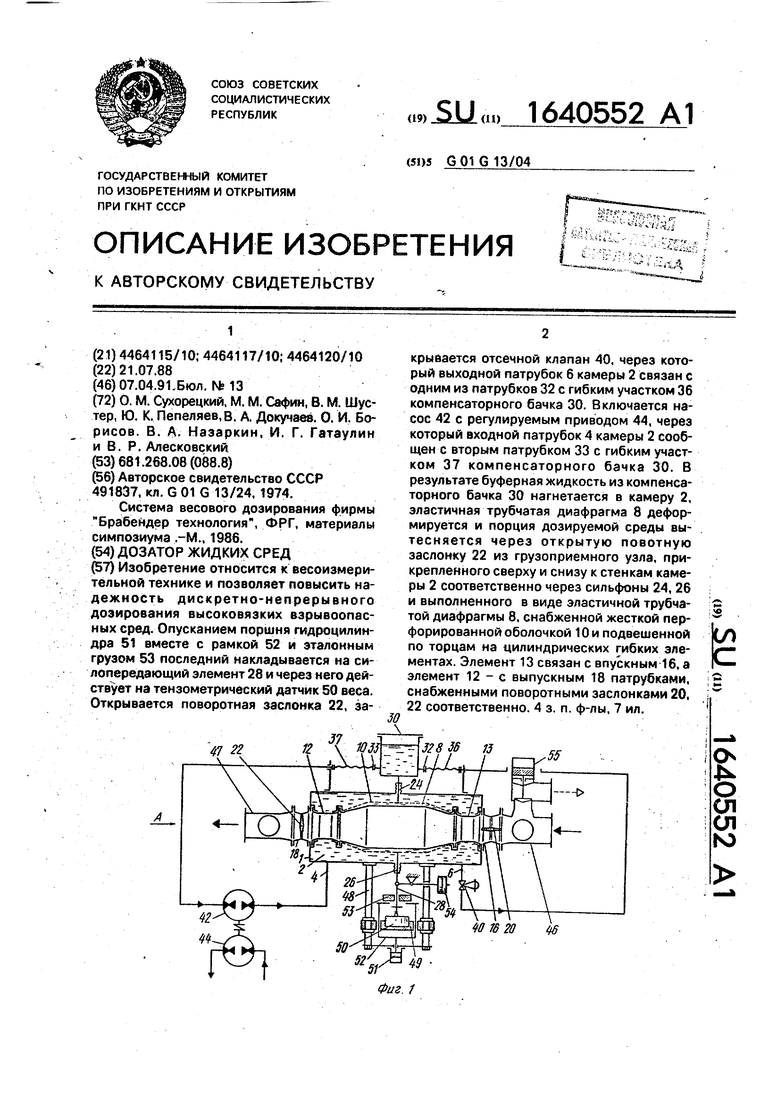

На фиг, 1 схематично изображен дозатор жидких сред, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - дозатор с устройством дистанционной разборки, вид спереди; на фиг. 5 - то же, вид сверху; на фиг, б - вид Б на фиг. 4; на фиг. 7 - диаграмма работы.

Дозатор жидких сред содержит корпус 1 с двумя камерами 2 и 3, снабженными соответственно входным 4 и 5 и выходным 6 и 7 патрубками, В камерах 2 и 3 размещены грузоприемные узлы, выполненные в виде эластичных трубчатых диафрагм 8 и 9, снабженных жесткими перфорированными оболочками 10 и 11 и подвешенными по торцам на цилиндрических гибких элементах 12-15, одни из которых- элементы 13 и 15-связаны с впускными 16 и 17, а другие-элементы 12 и 14-с выпускными 18 и 19 патрубками, снабженными управляемыми клапанами, которые выполнены в виде поворотных заслонок 20-23 соответственно, трущиеся поверхности заслонок защищены эластичным материалом, например полиуретаном,

Грузоприемные узлы прикреплены сверху и снизу к стенкам камер 2 и 3 через сильфоны 24-27 соответственно. Нижние сильфоны 26 и 27 связаны с силопередаю- щими элементами 28 и 29, а верхние сильфоны 24 и 25 - с компенсаторными бачками 30 и 31 с буферной жидкостью, например маслом, каждый из которых выполнен с двумя патрубками 32-35 с гибкими участками 36-39 соответственно. Патрубки 32 и 34 через отсечные клапаны 40 и 41 сообщены с выходными 6 и 7 патрубками камер 2 и 3, а патрубки 33 и 35 - с ее входными 4 и 5 патрубками через насосы 42 и 43 с регулируемыми приводами 44 и 45 соответственно.

Впускные патрубки 16 и 17 подключены к выходному коллектору 46, а выпускные патрубки 18 и 19 - к выходному коллектору 47. Входной коллектор 46 связан с подводящим, а выходной коллектор 47 - с отводящим трубопроводами (не показаны).

Диафрагмы 8 и 9 могут быть выполнены бочкообразной формы.

Механизмы взвешивания выполнены идентичными, каждый из них смонтирован снизу корпуса дозатора на стойках 48 и состоит из опорной плиты 49 с тензометриче- ским датчиком 50 веса, гидроцилиндра 51 с

рамкой 52 и эталонным грузом 53, Силопе- редающий элемент снабжен шарнирным рычагом с противовесом 54. На входном коллекторе установлен управляемый переливной клапан 55,

В корпусе между камерами 2 и 3 установлен скрепленный с входным коллектором 46 гидроцилиндр 56 (фиг. 4 и 5), его поршень снабжен двухсторонним штоком,

0 один конец которого через разъемный фиксатор 57 связан с торцом гидроцилиндра 56, а на другом конце 58 штока с возможностью поворота относительно его оси закреплен выходной коллектор 47, на выходном конце

5 которого установлен управляемый размыкатель 59, выполненный в виде трех откидных захватов 60, взаимодействующих с фланцем стационарного переходника 61, смонтированного на стойках 62 и связанного с отво0 дящим трубопроводом.

Размыкатель 59 имеет две гидравлические полости 63 и 64 и внутренний рабочий канал, выполненный в виде гибкой цилиндрической диафрагмы 65, например, из поли5 уретана.

Корпус 1 установлен на направляющих 66 рамы 67 с возможностью перемещения относительно входного коллектора 46.

Дозатор жидких сред работает следую0 щим образом.

Предварительно производится настройка дозатора в следующей последовательности.

При верхнем снятом положении эталон5 ных грузов 53 с помощью противовесов 54 уравновешивается тарный груз - суммарный вес всех узлов и деталей, действующих на датчик 50 веса соответствующего узла дозирования, например, диафрагмы 8, жес0 ткой перфорированный оболочки 10, компенсаторного бачка 30 с буферной жидкостью. Уравновешенному положению соответствует минимальное показание каждого датчика веса на диаграмме соответст5 вующего вторичного прибора-линия а (фиг. 7, представлена диаграмма одного вторичного прибора).

Далее настраивается середина шкалы вторичных приборов, так как принцип дози0 рования основан на наборе порций относительно середины шкалы, т. е. относительно постоянной исходной линии, на которой контролиуется и фиксируется конец набора и конец выдачи порций. Поэтому верхний

5 предел измерений датчиков 50 веса подбирают таким, чтобы при полностью заполненном объеме грузоприемного узла максимальный вес дозируемой среды соответствовал примерно середине шкалы вторичных приборов. Настройка производится

следующим образом. На рамку 52 механизмов взвешивания вместо эталонных грузов 53 накладываются настроечный груз весом GH, равным весу дозируемой среды в объеме грузоприемного узла.

После наложения настроечного груза (линия б) настраивается середина шкалы приборов с помощью противовесов 54 (линия в). После настройки середины шкалы вторичных приборов настроечный груз GH снимается (линия г) и грузоприемные узлы заполняются дозируемой средой до середины шкалы (линия д), поворотные заслонки 20 и 21 закрываются, на механизмы взвешивания устанавливаются эталонные грузы 53, равные по весу дозируемой порции. Дозатор готов к работе.

Исходное положение заполненного дозатора жидких сред перед включением в работу следующее: поворотные заслонки 20-23 закрыты, эталонные грузы 53 в верхнем снятом положении, отсечные клапаны 40 и 41 открыты, насосы 42 и 43 отключены.

Так как принцип работы грузоподъемных узлов одинаков и работают они в противофа- зе, ниже описывается последовательность работы только одного из этих узлов.

Опусканием поршня гидроцилиндра 51 вместе с рамкой 52 и эталонным грузом 53 последний накладывается на силопередаю- щий элемент 28 и через него действует на тензометрический датчик 50 (на диаграмме вторичного прибора прописывается линия е вправо). Закрывается отсечной клапан 40, открывается поворотная заслонка 22 и включается насос 42. Последний всасывает буферную жидкость из компенсаторного бачка 12 и нагнетает ее в камеру 2. Под принудительным напором буферной жидкости эластичная диафрагма 8 деформируется и порция дозируемой среды вытесняется через открытую поворотную заслонку 22 (этому процессу соответствует линия ж), Выдача дозы производится до исходной средней линии шкалы - это значит, что вес выданной порции равен весу эталонного груза, так как по абсолютному значению линии е (соответствующей весу эталонного труза) и ж (соответствующей весу выданной порции) по шкале вторичного прибора одинаковы и равны I. В процессе выдачи порции объем диафрагмы 8 уменьшается на величину объема выданной порции, следовательно уменьшается и выталкивающая сила буферной жидкости, действующая на диафрагму 8. Влияние уменьшения выталкивающей силы на показания тензометри- ческого датчика 50 веса, следовательно и на величину порции, компенсируется тем, что соответствующее количество буферной

жидкости для вытеснения порции всасывается насосом 42 из компенсаторного бачка 30, который вместе с грузоприемным узлом установлен на тензометрический д атчик 50

веса механизма взвешивания. Таким образом, на сколько уменьшается объем диафрагмы, соответственно и выталкивающая сила, на эту же величину уменьшается объем буферной жидкости в компенсаторном бач0 ке, тем самым исключается влияние изменения выталкивающей силы на показания датчика веса и величину выдаваемой порции.

После выдачи порции, равной по весу

5 эталонному грузу, последний снимается с силопередающего элемента 28 и показание тензометрического датчика 50 веса соответственно уменьшается на величину, равную весу эталонного груза 53 (линия И, равная I).

0 Одновременно отключается насос 42, закрывается поворотная заслонка 22, открывается поворотная заслонка 20, открывается отсечной клапан 40 и путем принудительного нагнетания в диафрагму 8 набирают но5 вую порцию (линия к). Набор производится до исходной средней линии шкалы вторичного прибора.

В процессе набора порции объем диафрагмы 8 увеличивается, увеличивается и вы0 талкивающая сила буферной жидкости, которая компенсируется пропорциональным вытеснением буферной жидкости из камеры 2 через отсечной клапан 40 обратно в компенсаторный бачок 30.

5 После набора порции, равной весу эталонного груза, последний накладывается на силопередающий элемент 28, поворотная заслонка 20 закрывается, поворотная заслонка 22 открывается, отсечной клапан 40

0 закрывается, включается насос 42 и начинается следующий цикл выдачи порции в описанной выше последовательности.

Механизированная и автоматическая работа дозатора жидких сред осуществляет5 ся в следующей последовательности. Путем подачи масла в полость 64 размыкателя его захваты 60 отводятся от фланца стационарного переходника 61, верхний фланец размыкателя опускается вниз на величину д от

0 фланца переходника 61, срабатывает датчик положения (не показан) размыкателя и выдается сигнал на следующую операцию. По этому сигналу поворотные заслонки 20- 23 переводятся в положение Открыто, в

5 котором обеспечивается возможность отсоединения муфт поворотных заслонок от приводов 68. Открытое положение заслонок контролируется датчиком положения, по сигналу которого подается масло в полость 69 гидроцилиндра 56 и шток его освобождается от разъемного фиксатора 57 и перемещается влево вместе с выходным коллектором 47 на величину 1/2 равную половине полного хода. Соответственно на эту величину 1/2 отходит от корпуса 1 выходной коллектор 47. При этом шток своим буртиком упирается в буртик канала корпуса 1 и дальнейшее перемещение штока происходит вместе с корпусом 1 на величину, равную второй половине хода I, и таким образом корпус 1 по направляющим 66 отходит от входного коллектора 46 на величину I/2. Разобранное состояние дозатора контролируется датчиком положения.

Для удобства осмотра и чистки грузоподъемных устройств выходной коллектор на штоке поворачивается на 90°, тем самым освобождается доступ к грузоподъемным устройствам.

т

Сборка дозатора производится в обратной последовательности.

Форму л а изобретени я 1. Дозатор жидких сред, содержащий грузоприемный узел, связанный через си- лопередающий элемент с датчиком массы, подводящий и отводящий трубопроводы, отличающийся тем, что, с целью повышения надежности дискретно-непрерывного дозирования высоковязких взрывоопасных сред, в него введены последовательно соединенные второй грузонесущий узел, второй силопереда- ющий элемент и второй датчик массы, корпус с двумя камерами, снабженными входным и выходным патрубками, два компенсаторных бачка с буферной жидкостью, каждый из которых выполнен с двумя патрубками с гибкими участками, отсечной клапан, насос с регулируемым приводом и сильфоны, в каждой камере размещен грузоприемный узел, прикрепленный сверху и снизу к ее стенкам через

сильфоны и выполненный в виде эластичной трубчатой диафрагмы, снабженной жесткой перфорированной оболочкой и подвешенной по торцам на цилиндрических гибких

элементах, один из которых связан с впускным, а другой - с выпускным патрубками, снабженными управляемыми клапанами и сообщенными соответственно с подводящим и отводящим трубопроводами, нижний

сильфон связан с силопередающим элементом, а верхний -с компенсаторным бачком, один патрубок которого через отсечной клапан сообщен с выходным патрубком камеры, а другой - с ее входным патрубком через

насос с регулируемым приводом,

2.Дозатор по п. 1,отличающийся, тем, что, в него введены входной и выходной коллекторы, к которым подключены соответственно впускные и выпускные патрубки.

3.Дозатор по п. 1,отличающийся, тем. что эластичные трубчатые диафрагмы выполнены бочкообразной формы.

4.Дозатор по пп. 1 и 2, о т л и ч а ю щ и й- с я тем. что в него введен управляемый переливной клапан, установленный на входном коллекторе.

5.Дозатор по пп. 1-4, отличающий- с я тем, что в него введены управляемый

размыкатель, разъемный фиксатор и установленный в корпусе между камерами и скрепленный с входным коллектором гидроцилиндр, поршень которого снабжен двусторонним штоком, один конец которого

через разъемный фиксатор связан с торцом гидроцилиндра, а на другом его конце с возможностью поворота относительно оси штока закреплен выходной коллектор, на выходном конце которого установлен управляемый размыкатель, выполненный с возможностью взаимодействия.с отводящим трубопроводом, причем корпус установлен с возможностью перемещения относительно входного коллектора.

Фиг.З

QZ 69

Ј гг)ь

а

теи/

х

7 Г Г Тгр.

я е Ј ы VI

н

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Весовой дозатор жидкости | 1980 |

|

SU861961A2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2005 |

|

RU2294237C2 |

| Весовой дозатор жидкости | 1977 |

|

SU657267A1 |

| Весовой дозатор | 1979 |

|

SU1566224A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2002 |

|

RU2239223C2 |

| ОБЪЕМНЫЙ ДОЗАТОР ЖИДКОСТИ | 2004 |

|

RU2271520C1 |

| Дозатор сыпучих материалов | 1990 |

|

SU1765713A1 |

| ВЕСОВОЙ ДОЗАТОР ЖИДКОСТИ | 2008 |

|

RU2378621C1 |

| ВЕСОВОЙ ДОЗАТОР ЖИДКОСТИ | 2005 |

|

RU2282832C1 |

| Весовой дозатор жидкости | 1978 |

|

SU777461A2 |

Изобретение относится к весоизмерительной технике и позволяет повысить надежность дискретно-непрерывного дозирования высоковязких взрывоопасных сред. Опусканием поршня гидроцилиндра 51 вместе с рамкой 52 и эталонным грузом 53 последний накладывается на си- лопередающий элемент 28 и через него действует на тензометрический датчик 50 веса. Открывается поворотная заслонка 22, закрывается отсечной клапан 40, через который выходной патрубок 6 камеры 2 связан с одним из патрубков 32 с гибким участком 36 компенсаторного бачка 30. Включается насос 42 с регулируемым приводом 44, через который входной патрубок 4 камеры 2 сообщен с вторым патрубком 33 с гибким участком 37 компенсаторного бачка 30. В результате буферная жидкость из компенсаторного бачка 30 нагнетается в камеру 2, эластичная трубчатая диафрагма 8 деформируется и порция дозируемой среды вытесняется через открытую повотную заслонку 22 из грузоприемного узла, прикрепленного сверху и снизу к стенкам камеры 2 соответственно через сильфоны 24,26 и выполненного в виде эластичной трубчатой диафрагмы 8, снабженной жесткой перфорированной оболочкой 10 и подвешенной по торцам на цилиндрических гибких элементах. Элемент 13 связан с впускным 16, а элемент 12 - с выпускным 18 патрубками, снабженными поворотными заслонками 20, 22 соответственно. 4 з. п. ф-лы, 7 ил. ч Ё 55 I сл ел Ю

2SSOI791

53

| Весовой порционный дозатор жидкого металла | 1974 |

|

SU491837A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Система весового дозирования фирмы Брабендер технология, ФРГ, материалы симпозиума .-М., 1986 | |||

Авторы

Даты

1991-04-07—Публикация

1988-07-21—Подача