Настоящее изобретение относится к способу непрерывного получения сложных полиэфиров с высокой молекулярной массой путем этерификации дикарбоновых кислот и/или трансэтерификации сложных эфиров дикарбоновых кислот двухатомными спиртами и/или их смесями в присутствии катализаторов, согласно отличительным признакам п. 1 Формулы изобретения. Таким образом, что касается сложных полиэфиров, изобретение включает, например, полиэтилентерефталат (ПЭТ), полибутилентерефталат (ПБТ), полинафталентерефталат (ПЭН), политриметилентерефталат (ПТТ) и/или сложные полиэфиры других дикарбоновых кислот и двухатомных спиртов, включая сополимеры этих сложных полиэфиров. Более того, изобретение относится к установке для непрерывного производства сложных полиэфиров с высокой молекулярной массой, включающей по меньшей мере один башенный реактор и по меньшей мере один конечный реактор, имеющей отличительные признаки п.18 Формулы изобретения.

Общий способ и установка для производства соответствующих сложных полиэфиров известен из WO 03/042278 А1.

В случае этого уже известного способа на первой стадии получают низкотемпературный форполимер посредством башенного реактора, причем этот преконденсат имеет от 10 до максимум 40 повторяющихся звеньев (степень полимеризации, СП). В ранее известном способе постконденсацию осуществляли в жидкой фазе, например в фазе расплава, причем использовали специальные реакторы, как описано, например, в DE 4447422 С2. Этот реактор, который также называют конечным реактором, относится к горизонтальному сосуду с перемешиванием, который снабжен мешалкой, чрезвычайно высокая скорость формирования поверхности которой приводит к быстрому распространению жидкого реагирующего компонента, главным образом гликолей, и летучих побочных продуктов. При использовании реакторов этого типа для постконденсации в известном способе можно получить полимер, который имеет от 80 до максимум 150 повторяющихся звеньев.

Полимеры, получаемые известным способом, считаются особенно подходящими для непосредственного производства крошки и преформ для бутылок, а также технических комплексных нитей, включая шинный корд, изготавливаемый из фаз высоковязких расплавов, для поликонденсации без введения промежуточной стадии постконденсации в твердой фазе. Однако теперь показано, что полимеры, получаемые ранее известным способом, в отношении молекулярной массы, выражаемой в повторяющихся звеньях (СП), все еще не являются удовлетворительными, вплоть до того, что во всех случаях невозможно применять получаемый полимер непосредственно для получения крошки и преформ для бутылок без введения промежуточной стадии отдельной и сложной постконденсации.

Следовательно, целью настоящего изобретения, исходя из способа, описанного в WO 03/042278 А1, является предложение усовершенствования этого способа, заключающегося в том, что сложные полиэфиры, получаемые с помощью способа, имеют значительно более высокую молекулярную массу, выраженную в повторяющихся сложноэфирных звеньях (СП), так что получают высоковязкие, длинноцепочечные сложные полиэфиры таким образом, что расплав уже имеет требуемые свойства, которые позволяют осуществлять прямую дополнительную обработку для получения бутылок или технических комплексных нитей. Получаемые сложные полиэфиры также должны быть сформированы для этих целей так, что побочные продукты были ограничены до минимума. Побочные продукты, например, такие как ацетальдегид (АА), образуются постоянно со скоростью, возрастающей с температурой, в зависимости от времени пребывания. Следовательно, усовершенствованный способ должен гарантировать в то же время, что расплав можно выгружать из реактора в течение нескольких секунд без задержки после газовыделения и концентрация остаточных газов и преобразование снижаются до значений от 110 ppm (частей на миллион).

Другой целью настоящего изобретения является определение соответствующей установки для вышеуказанной цели.

Цель достигают, в отношении способа, отличительными признаками п.1 формулы изобретения и, в отношении установки, признаками п.20 формулы изобретения. Зависимые пункты соответственно раскрывают преимущественные усовершенствования.

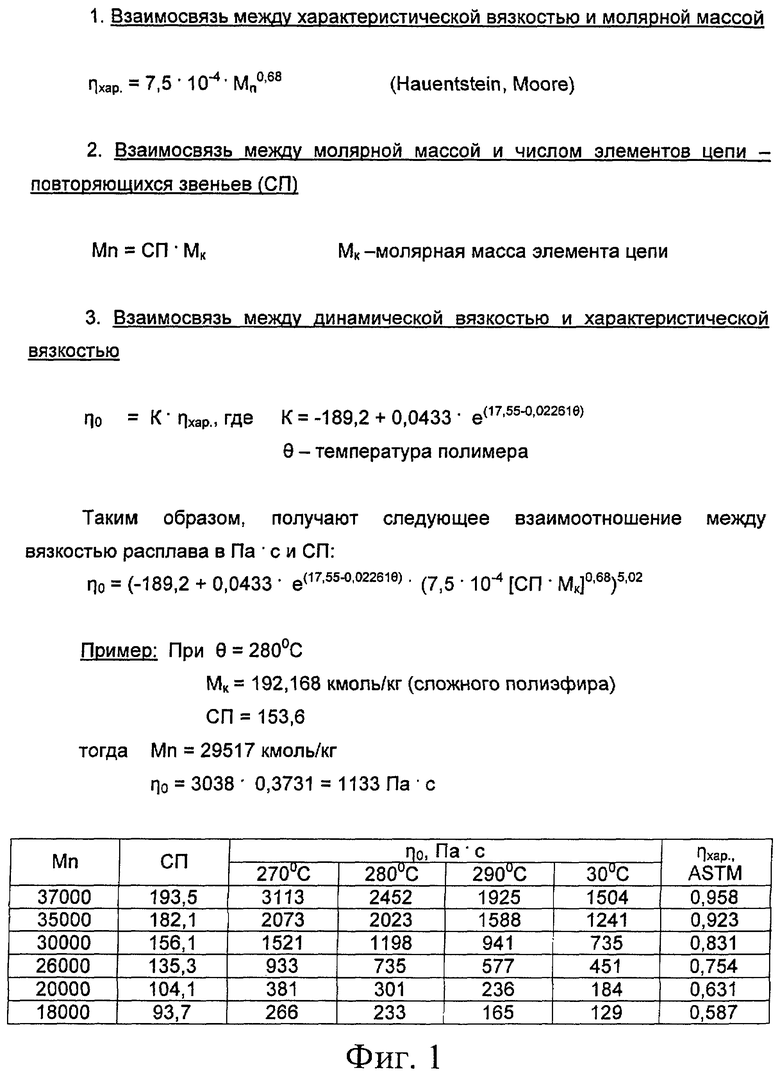

Поэтому согласно способу по изобретению предложено получение форполимера в башенном реакторе, и этот форполимер уже имеет от 40 до максимум 70 повторяющихся звеньев (СП), предпочтительно, от 45 до 65, особенно предпочтительно, от 50 до 60. Этот форполимер с молекулярной массой, определенной выше и выражаемой в повторяющихся звеньях (СП), затем подвергают поликонденсации в конечном реакторе с получением сложного полиэфира, имеющего от более 150 до 205 СП. Корреляция между повторяющимися звеньями СП, молярной массой и вязкостью показана в качестве примера на Фиг.1.

Форполимер отличается тем, что его получают в течение общего времени реакции, составляющего 3 часа, предпочтительно максимум 2,5 часа, с помощью реакционных камер, имеющих поверхностно-активную конфигурацию и присутствующих в башенном реакторе, при температуре от 5 до 20°С выше температуры плавления прекондесата и при постоянном понижении давления уже при этерификации в течение перехода в преконденсат. Преимущественно, чтобы достигнуть цели способа, пленочную область башенного реактора улучшают таким образом, что трубки для нисходящей пленки вмещают заполнитель, включающий структурированную насадку, наполнители, просечно-вытяжной металлический лист и/или проводящие спирали. Это служит для небольшого увеличения поверхности и увеличения времени пребывания полимера. Это позволяет обеспечить равномерную мягкую обработку в отношении температурного напряжения, при этом температура может быть снижена на 5-10°С по сравнению с известным способом, и в то же время приводит к большей длине цепи олигомера. Понижение давления осуществляют особым образом, так чтобы регулировать наращивание цепи олигомера, так что оно всегда находится ниже равновесного давления для паровой фазы, а фактически, составляет от 40 до 0,5 кПа (от 400 до 5 мбар). В результате достигают оптимального протекания реакции, без преждевременного испарения низкомолекулярных соединений, главным образом димеров. Следовательно, преимущества в отношении расхода сырьевых материалов и безопасности эксплуатации являются очевидными. Снижение образования побочных продуктов, например, таких как диэтиленгликоль (ДЭГ), в этой фазе процесса также является преимущественным, в частности образования сложноэфирных групп, что приводит к образованию ацетальдегида (АА) в ходе поликонденсации. Форполимер, получаемый вышеописанным способом отличается следующими характеристиками:

- сложноэфирные повторяющиеся звенья: от более 40 до 70;

- содержание ДЭГ от 0,6 до 0,9 мас.%;

- концевые группы СООН: от 20 до 40 мэкв/кг;

- концевые группы ОН: от 60 до 120 мэкв/кг;

- группы сложного винилового эфира: от 2 до 3 мэкв/кг;

- низкокипящая фракция: менее 10 ррm.

В частности, для технических комплексных нитей в шинной промышленности, из-за возможного гидролиза и вызываемой вследствие этого потери прочности каркаса, низкое содержание групп СО2Н, ниже 15 мэкв/кг, и низкое содержание ДЭГ, менее 1 мас.%, является важным. С более высокими значениями в форполимере, чем значения, достигаемые способом согласно изобретению, такие конечные продукты не могут быть получены традиционным способом. То же самое справедливо также для производства бутылок. Также содержание конечных карбоксильных групп приблизительно 20 мэкв/кг и низкое содержание ДЭГ являются преимущественными, чтобы улучшить стабильность и свойства бутылки при заполнении горячими жидкостями. К тому же, требуется низкое содержание АА, ниже 1 ppm, в частности для применения в качестве тары для негазированной воды и детского питания. Для таких специальных применений обычно перед экструдерами к полимеру добавляют так называемые поглотители АА, которые нежелательны как фактор, влияющий на стоимость, и из соображений утилизации. В простом адиабатическом диффузионном процессе/процессе с регулированием температуры, который следует за гранулированием, также значения АА ниже 1 ppm можно достичь способом по изобретению без таких поглотителей. Регулирование температуры от 150 до 180°С выполняют без дополнительной постконденсации потоком газа, путем диффузии низших АА компонентов из гранулированного материала, используя остаточную внутреннюю теплоту и, возможно, небольшую подачу тепла ко вновь производимому гранулированному материалу. Такие способы уже давно успешно используют для сушки и дегазации сложных полиэфиров. Степень кристаллизации остается ниже 45 %. Следовательно, как поясняется выше, является существенным, что преконденсат уже имеет степень полимеризации, указанную в п.1, от более 40 до максимум 70 СП, так как иначе нельзя получить после поликонденсации конечные продукты, которые имеют требуемые свойства.

Еще одним существенным аспектом, который следует отметить в способе согласно изобретению, является постконденсация в фазе расплава. Постконденсацию согласно настоящему изобретению осуществляют с помощью конечного реактора, причем существенным является то, что форполимер, описанный выше, подают в конечный реактор. Только если используют форполимер с вышеописанными свойствами, возможно удовлетворить высоким требованиям к конечным продуктам, также отмеченным выше.

Конечный реактор, используемый в способе согласно данному изобретению, отличается тем, что горизонтально вращающийся ротор имеет по меньшей мере одну частично обогреваемую часть. Поэтому оказывается благоприятным, если используют ротор, который сконструирован так, что он имеет отдельную обогреваемую часть, которая расположена на стороне выхода, и отдельную необогреваемую часть. Таким образом, обогреваемая часть сконструирована в отношении размеров так, что она по существу охватывает область высокой вязкости, а необогреваемая часть - область низкой вязкости. Благодаря этой конфигурации способа согласно настоящему изобретению теперь достигают того, что преконденсат, подаваемый в конечный реактор, можно конденсировать с образованием поликонденсата, имеющего от более 150 до максимум 250 СП, предпочтительно от более 150 до 200 СП, особенно предпочтительно от более 150 до 180 СП. Дополнительно предпочтительно, если переход от перфорированного к неперфорированному коробчатому каркасу сконструирован в виде длинного конуса, так как становится возможной работа практически без сливной емкости (sump) за счет его перемещающего действия, причем 70-90 % полимера перемещают для образования поверхности на пленкообразующих кольцах и обогреваемом коробе, в результате чего конечные продукты приобретают требуемые свойства.

Решающим преимуществом данного способа согласно изобретению является тот факт, что если поддерживают вышеописанные параметры способа в отношении форполимера и условий при поликонденсации, то получают сложный полиэфир, который можно затем непосредственно подвергать дополнительной обработке. Затем было показано, что сложный полиэфир, полученный согласно способу данного изобретения, имеет содержание ДЕГ ниже 1 мас.%, и что содержание конечной группы СО2Н составляет ниже 15 мэкв/кг. Дополнительно благоприятно в случае способа по данному изобретению, если поликонденсаты, полученные при помощи описанного выше способа, выдерживают в области выгрузки в конечном реакторе при температуре от 270 до 280° С в сообщении с газовой камерой при пониженном давлении. Расплав можно затем выгружать из реактора поликонденсации через трубопровод для расплава и непосредственно гранулировать или вытягивать нити.

В случае способа согласно данному изобретению также возможно получать гранулированный материал посредством горячего резания или дополнительно обрабатывать, осуществляя кристаллизацию, с использованием внутренней теплоты гранулированного вещества, и одновременную или последующую дегазацию осушающим газом при температуре от 150 до максимум 180° С.

В качестве исходных продуктов для способа согласно данному изобретению в случае двухатомных спиртов, подходят, в частности, бутандиол, этиленгликоль, пропандиол и циклогексан-диметанол, а в случае карбоновых кислот - терефталиевая кислота, нафталевая кислота, адипиновая кислота и изофталевая кислота. В случае сложных эфиров дикарбоновых кислот следует упомянуть в качестве примеров диметилтерефталат (ДМТ) и дикарбонат нафталевой кислоты. Подходящими катализаторами для данного способа являются металлические сурьма, германий, олово и/или титан или их органические соединения, которые можно использовать также нанесенными на пористый носитель или в виде наночастиц.

Данное изобретение относится дополнительно к установке для непрерывного производства высокомолекулярных сложных полиэфиров посредством этерификации дикарбоновых кислот и/или трансэтерификации сложных эфиров дикарбоновых кислот двухатомными спиртами и/или их смесями в присутствии катализаторов, включающей по меньшей мере один башенный реактор для получения форполимера и специально сконструированный конечный реактор, обладающий отличительными признаками, указанными в п.18 формулы изобретения.

Следовательно, согласно данному изобретению обеспечивают цилиндрический ротор, как таковой имеющий по меньшей мере частично обогреваемую часть. Благодаря конфигурации по меньшей мере частично обогреваемой части цилиндрического ротора достигают того, что высоковязкие полимерные продукты также можно обрабатывать без возникновения так называемых «мертвых зон», которые могут привести к отложениям со сверхвысокой вязкостью и высокой кристалличностью, что могло бы понизить качество конечного продукта.

Таким образом, нагревание или охлаждение ротора можно организовать так, чтобы ротор полностью нагревался, или же так, чтобы ротор был разделен на две части, фактически имея необогреваемую часть и обогреваемую часть, расположенную со стороны выходного отверстия. Таким образом, нагреваемая часть сконструирована так, что она по существу охватывает область высокой вязкости, а необогреваемая часть - область низкой вязкости. В соответствии с видом полимера, от одной до двух третей горизонтально расположенного ротора можно поэтому сформировать в виде обогреваемой части, которая расположена со стороны выходного отверстия.

В случае когда обеспечивают непрерывно нагреваемый/охлаждаемый ротор, предпочтительно, если посредством подходящих процедур получают соответствующий температурный градиент, от низкой температуры у входного отверстия, то есть в области низкой вязкости, до более высокой температуры в области высокой вязкости у выходного отверстия.

Однако предпочтительно реакционная установка сконструирована так, что она имеет необогреваемую часть и обогреваемую часть, расположенную со стороны выходного отверстия. Обогреваемая часть расположена в области высокой вязкости и может включать от одной до двух третей всего горизонтального реактора в его горизонтальном направлении.

Таким образом, в случае реактора согласно данному изобретению, необогреваемую часть формируют предпочтительно в виде перфорированного коробчатого каркаса, а обогреваемую часть - в виде закрытого каркаса. Закрытый каркас, расположенный в области высокой вязкости, дополнительно предпочтительно снабжен нагревательным устройством, которое может быть организовано как двойная рубашка с масляным теплоносителем или как электрический нагреватель, обеспечивающий излучение тепла. Переход от перфорированного к неперфорированному коробчатому каркасу сконструирован в виде длинного конуса, что характеризует переход от сливной емкости средней вязкости к области высокой вязкости посредством операции почти без сливной емкости.

Нагревание/охлаждение коробчатого каркаса, при выборе жидкого теплоносителя, осуществляют через приводной вал посредством проходной втулки, которая имеет внутреннюю изоляцию. Это предотвращает нежелательную передачу тепла подшипникам и герметическим уплотнителям мешалки. Привод сам по себе сконструирован в виде механизма со скользящей зубчатой передачей с преобразующим момент вращения подшипником.

Отношение диаметра перфорированного каркаса к диаметру реакционной камеры составляет согласно изобретению от 0,5 до 0,6, а отношение диаметра закрытого каркаса к диаметру реакционной камеры составляет от 0,65 до 0,75. Более того, оказалось, что преимущественное отношение L/D (отношение длины L к диаметру D) реакционной камеры составляет от 1 до 3,5, предпочтительно от 1,5 до 3,0, особенно предпочтительно от 2,5 до 3.

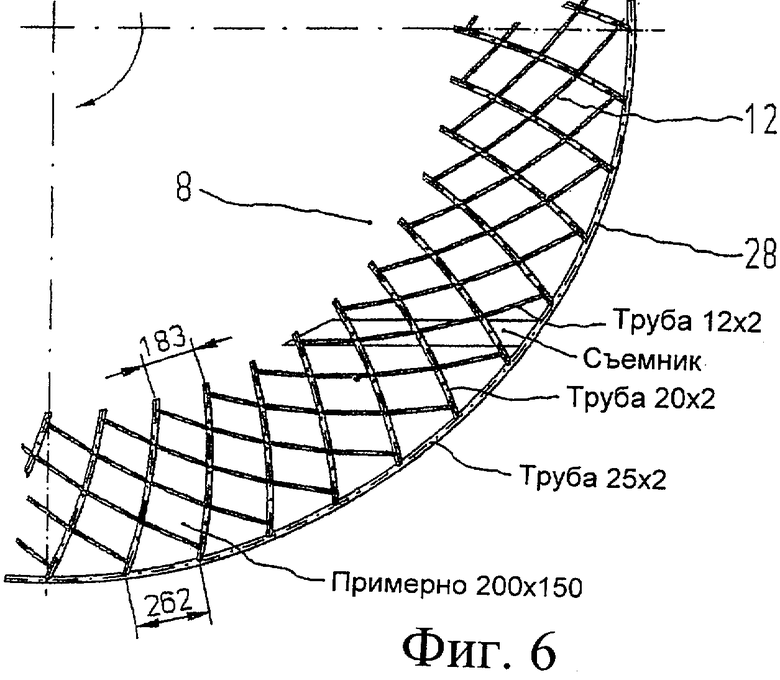

Дополнительной характеристикой настоящего изобретения является то, что кольцевые пленкообразующие элементы сконструированы в виде трубчатого обода, причем решетчатая конструкция из металлических трубок различной геометрии закреплена между трубчатым ободом и поверхностью ротора. Было показано, что в отличие от предыдущей практики, конструкция образующих поверхность колец с полимером высокой вязкости, включающая прямоугольные сечения и перекладины с круглыми или многоугольными (например, шестиугольными) отверстиями, представляет решение, которое не является предпочтительным. Было показано, что скорее круглые сечения (трубки) для опорной конструкции помогают приему полимера и образованию полос и пленок, при этом трубчатые конструкции обеспечивают треугольные и/или ромбовидные отверстия, в которых протекает вытягивание с образованием пленки. Поэтому отверстия можно расположить на трубчатых изгибах, которые обеспечивают соединение с коробчатым каркасом и гарантируют, что увеличение поверхности пленки всегда выполняется благодаря вращательному движению короба. Это расположение также имеет преимущество в том, что на съемниках происходит мягкое разрезание (резка с вытягиванием), в результате чего значительно уменьшается потребление энергии.

Более того, преимущественным является то, что в отличие от прямоугольных профилей на трубчатых кольцах, не образуется никаких стационарных горизонтальных поверхностей, на которых полимер может находиться в течение длительного времени, что могло бы привести к ухудшению качества. На круглых сечениях полимер окружает сечение с образованием пленок так, что на массу действует сила тяжести. Следовательно, результатом является непрерывный обмен материала и постоянное образование особенно тонких и устойчивых пленок продукта, что приводит к быстрому испарению подвижных реагентов или растворителей.

Таким образом, трубчатые пленкообразующие элементы расположены на роторе перпендикулярно к оси контейнера.

Как уже известно в настоящем уровне техники, съемник устанавливают между каждой парой трубчатых пленкообразующих элементов. Однако в случае реакционной установки согласно данному изобретению предпочтительно, если в области необогреваемой части, то есть в области перфорированного коробчатого каркаса, установлены съемники (статоры), а в области обогреваемой части, то есть в области закрытого каркаса, установлены так называемые транспортирующие съемники и противоточные съемники. Назначение съемников/транспортирующих съемников и противоточных съемников состоит в том, что полимерную массу, извлекаемую из сливной емкости через трубчатый обод, отделяют от такой же массы, и это позволяет в то же время избежать образования замкнутых полимерных мостиков в промежуточном пространстве. Поэтому предпочтительно расположение съемников по касательной к нижнему краю короба. Дополнительное назначение съемников/транспортирующих съемников и противоточных съемников состоит в том, что капли, которые образуются на закрытом каркасе, проталкиваются через трубчатый обод, и полимерные капли, которые скатываются с гладкой стенки коробчатого каркаса, заменяются тонкими слоями, причем масса собирается в сливной емкости.

Транспортирующие съемники расположены между каждой парой пленкообразующих элементов, и съемники расположены на противоположной стороне каркаса, обеспечивая, в то же время, что капли и полимерная масса, которые накапливаются в промежуточном пространстве между двумя трубчатыми ободами, проталкиваются через следующий диск в направлении потока, и поэтому действует самоочищение трубчатых колец в точках соединения с каркасом и одновременно их перезагрузка.

Съемники сконструированы в форме треугольных сечений с различным расположением на одной стороне относительно горизонтали. В результате получают эффект перемещения.

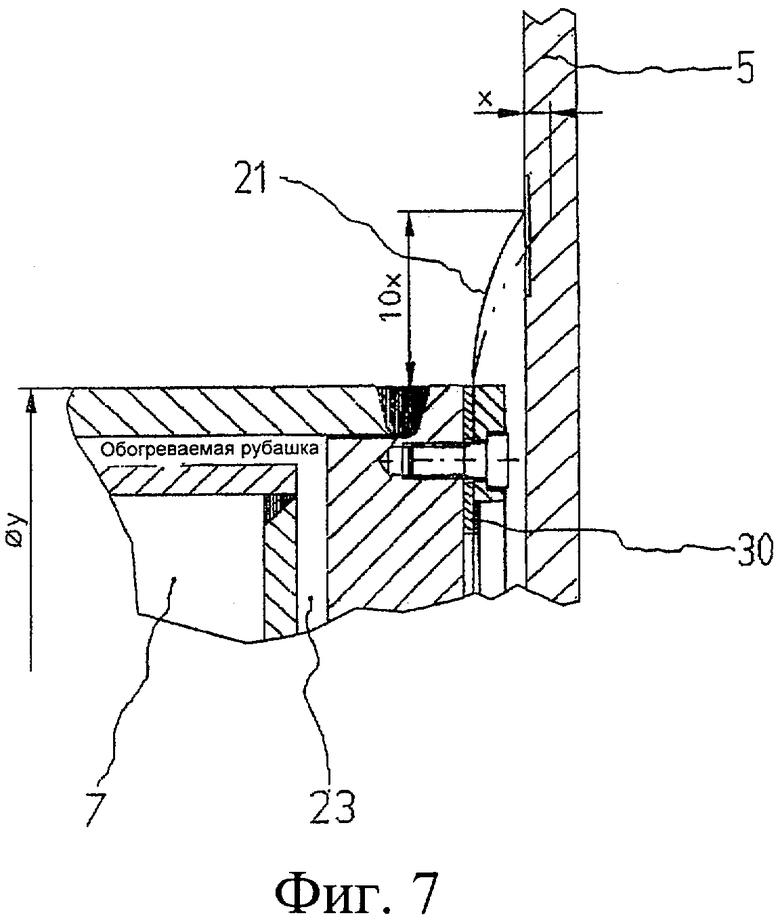

Дополнительная характеристика реакционной установки согласно изобретению состоит в том, что обогреваемый коробчатый каркас установлен на небольшом расстоянии от концевой крышки реактора. По окружности коробчатого каркаса расположен упругий окружной режущий съемный элемент, который предотвращает загрязнение концевой крышки. Таким образом, промежуточное пространство можно продувать инертным газом.

Дополнительно в области выгрузки предпочтительно расположен вытеснитель в форме полумесяца, который обеспечивает транспортировку при отсутствии мертвого пространства во всасывающее отверстие насоса, и он расположен под определенным углом после сливной емкости для полимера. Для оптимальной конечной дегазации полимера, один или более кольцеобразных пленкообразующих элементов установлены перед вытеснителем, и они в сочетании с рециркулирующими съемниками, также обеспечивают поставку полимера в насос.

В случае реакционной установки согласно данному изобретению необходимо дополнительно подчеркнуть, что предпочтительно, чтобы соединительная деталь выходного отверстия полимера имела прямоугольную конфигурацию, причем более длинные стороны были расположены под прямым углом к оси контейнера, так чтобы подаваемый посредством съемников продукт оптимально заполнял спускной зубчатый насос. Соединительная деталь выходного отверстия полимера предпочтительно представляет собой прямоугольный блочный фланец, который образует соединение с обогреваемой рубашкой в стенке контейнера, который расположен не обычным способом перпендикулярно к центральной оси контейнера, а параллельно в направлении вращения короба. В результате дополнительно обеспечивают постоянное полное заполнение насоса.

В случае реакционной установки согласно данному изобретению дополнительное преимущество заключается в расположении вакуумного газопровода (паровой соединительной детали) в продольном направлении реактора в верхней области. Показано, что расположение трубы непосредственно перед зоной высокой вязкости особенно предпочтительно, например, после приблизительно 60% длины реактора. Для того чтобы избежать турбулентности газового потока в точке перехода к трубе, предпочтительно переходное уменьшение соотношения поперечного сечения от 2 до 3:1, причем особенно благоприятным является обеспечение наклона от 10° до 30° от центральной верхней линии контейнера в направлении вращения короба. Также дополнительный паропровод можно установить в первой трети корпуса, чтобы удалять основную массу растворителя или реакционного газа преимущественно перед частью реактора с высокой вязкостью.

Установка согласно данному изобретению для поликонденсации сложных полиэфиров также дополнительно отличается модификацией установки, описанной в WO 03/042278 А1, заключающейся в том, что предложен башенный реактор, трубки для нисходящей пленки которого имеют заполнитель, включающий структурированную насадку, наполнители, просечно-вытяжной металлический лист и/или проводящие спирали.

Данное изобретение ниже поясняют более подробно со ссылками на Фиг.1-7, не ограничивая этим пояснением объект настоящего изобретения. На чертежах показано следующее.

Фиг.1. Взаимоотношение между повторяющимися звеньями, молярной массой и вязкостью.

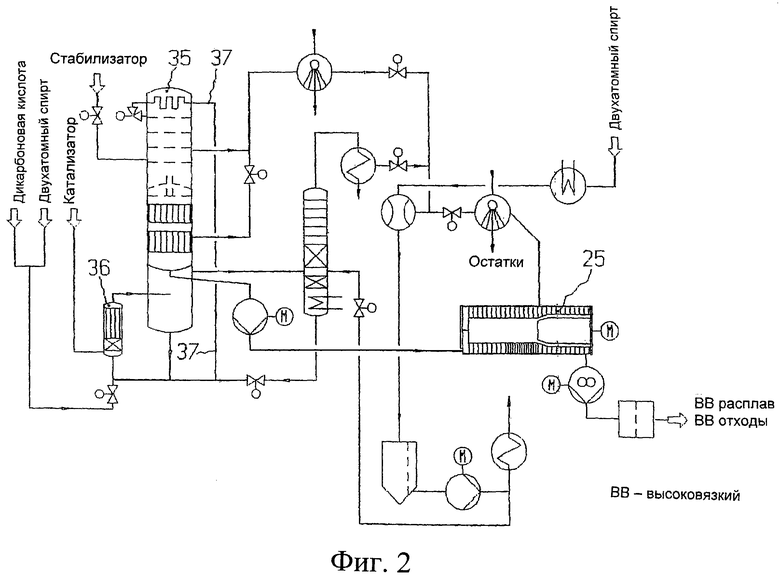

Фиг.2. Технологическая схема способа согласно данному изобретению.

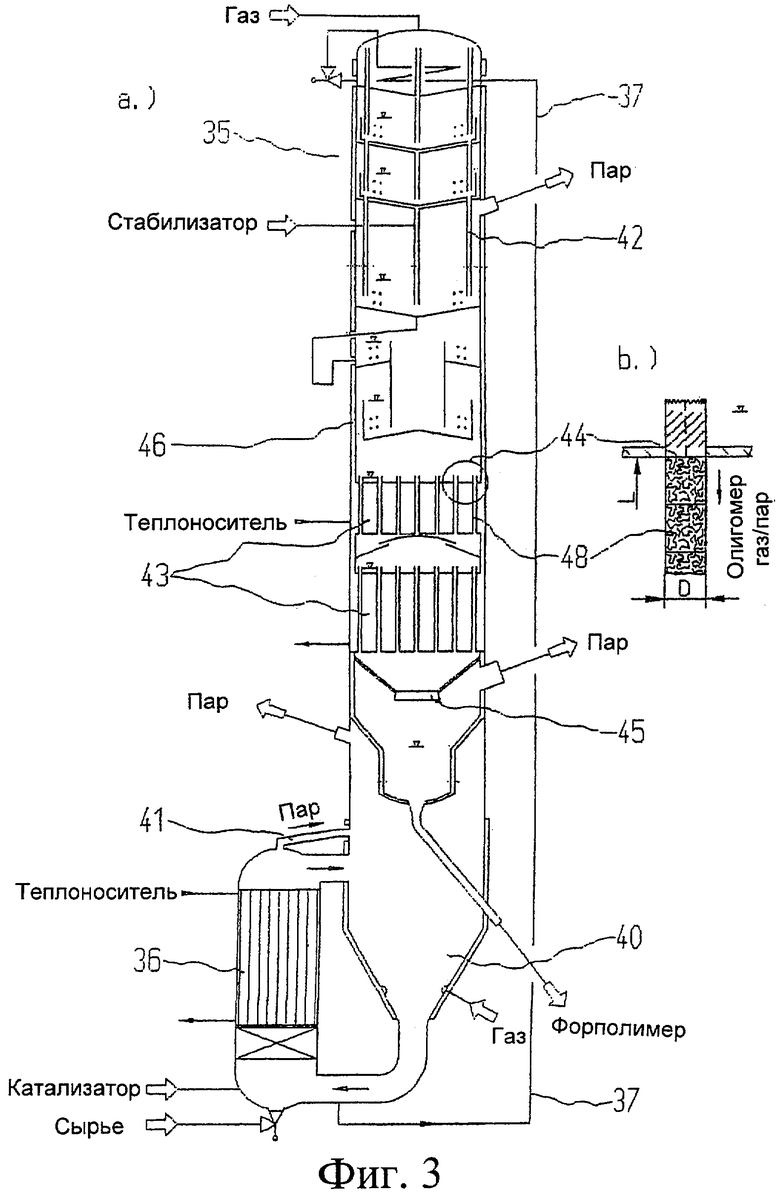

Фиг.3. Сечение башенного реактора.

Фиг.4. Продольное сечение конечного реактора.

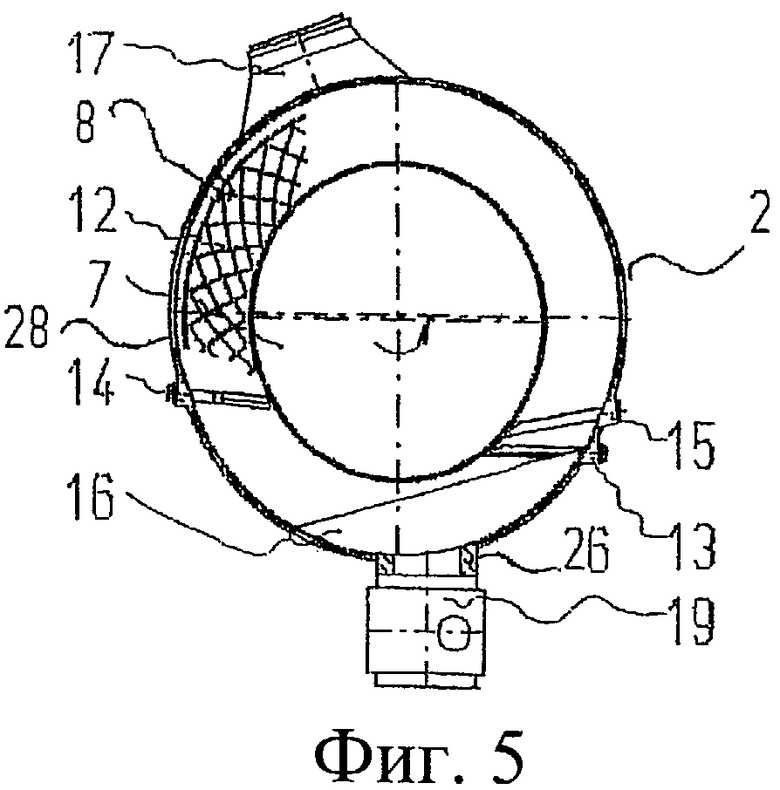

Фиг.5. Поперечное сечение конечного реактора.

Фиг.6. Конфигурация кольцевых пленкообразующих элементов конечного реактора.

Фиг.7. Частичный вид конструкции торцевой крышки.

На Фиг.2 показана схема технологического процесса данного способа согласно изобретению для получения сложных полиэфиров. Таким образом, порядок осуществления операций данного способа по существу соответствует тому, который уже описан в настоящем уровне технике в WO 03/042278 А1, уже упоминавшемся ранее. Существенно, что в способе согласно данному изобретению сделана модификация башенного реактора 35 так, что зона нисходящей пленки сконфигурирована специфическим определенным образом. Точная конфигурация зоны нисходящей пленки и порядок осуществления операций данного способа, как его осуществляют в башенном реакторе, описан более подробно на приведенном далее Фиг. 3. Необходимо упомянуть конечный реактор 25 как второй существенный элемент в случае способа согласно данному изобретению. Таким образом, конечный реактор 25 отличается от установок, известных в уровне техники, в частности, от установки, описанной в DE 4447422 С2, тем, что конечный реактор имеет вращающийся ротор, который имеет по меньшей мере частично обогреваемую часть. Следовательно, в сочетании со специфической конфигурацией, описанной более подробно на Фиг.4-7, обеспечивают работу по существу в отсутствие сливной емкости так, чтобы можно было получить конечные поликонденсаты, молекулярная масса которых более 150 СП вплоть до максимум 205 СП. Условия, которые поддерживают в конечном реакторе, описаны в приведенных далее Фиг.4-7.

На Фиг.3 схематически показана конструкция башенного реактора 35. Порядок осуществления операций способа в башенном реакторе и башенный реактор сам по себе далее описаны более подробно. Суспензию дикарбоновой кислоты с двухатомным спиртом или расплавленного сложного эфира дикарбоновой кислоты и двухатомного спирта вводят в реакционную массу под давлением в нижней области теплообменника 36, который подвешен на башенном реакторе 35, с предшествующей реакционной смесью, причем результатом, благодаря подходящей конфигурации соединительной детали для ввода, является оптимальное смешивание с кипящим реакционным продуктом, расположенным в нижней части. Здесь также можно добавлять и катализатор, который является преимущественным для некоторых реакций сложных полиэфиров. Теплообменник обеспечивает нагревание смеси до температуры кипения реакции. Кипящая реакционная смесь проходит через короткую соединительную трубу, через которую ее выгружают по касательной в гидроциклон 40 для дальнейшей реакции. Для быстрого выпуска реакционного газа из реакционной массы, основную часть этих газов пропускают через отдельную трубу, вертикальный паропровод 41, из теплообменника в газовую камеру циклона.

Дальнейшая дегазация с продолжением реакции протекает в гидроциклоне 40. Прореагировавший продукт проходит через короткую соединительную трубу у основания циклона назад в теплообменник 36 так, что создается естественная циркуляция. Весь реакционный газ выпускают из паровой камеры гидроциклона 40 над реакционной массой.

В случае особенно чувствительных продуктов, например, таких как при получении ПБТ, путем циклизации бутандиола образуется нежелательный тетрагидрофуран (ТГФ). Это образование увеличивается в присутствии воды, которая образуется, например, в течение этерификации.

В этом случае предварительно нагретый ненасыщенный газ-носитель или перегретые технологические пары можно вводить преимущественно в нижнюю область циклона, в результате чего ускоряется удаление из реакционной массы, в частности воды, метанола, ацетальдегида или тетрагидрофурана.

Часть потока дегазированного реакционного продукта извлекают из нижней соединительной трубы и закачивают в нагреваемый нагнетательный трубопровод 37 посредством создающего давление объемного конвейера (pressure-building volume conveyer). Нагнетательный трубопровод 37 снабжен на выходе насоса дозирующей трубой для двухатомного спирта, который тщательно смешивают с реакционной массой посредством статических смешивающих элементов. Давление выше 1 МПа (10 бар) можно подобрать согласно продукту посредством ограничивающего давление клапана. Альтернативно, смешивание и давление можно также получить посредством специального смесительного насоса.

Путем введения двухатомного спирта под давлением инициируют спонтанную конверсию карбоксильных групп или метоксигрупп, которая протекает в течение от 1 до 5 минут и, после понижения до атмосферного или субатмосферного давления, заканчивается. Время реакции регулируют тем, что часть нагнетательного трубопровода 37 располагают в форме нагревательного змеевика в самой верхней реакционной зоне башенного реактора 35. Двойная рубашка 46 гарантирует, что реакционная масса, охлаждаемая посредством понижения давления, вновь нагревается до температуры реакции.

Реакционную массу с пониженным давлением проводят через каскад 42 для нисходящей пленки, который включает по меньшей мере 2, предпочтительно от 4 до 5 реакторных тарелок, снабженных нагревательными витками, на которые продукт протекает по центру и погружается ниже поверхности. Реакционный газ, наоборот, проводят отдельно от тарелки, расположенной соответственно выше, посредством подобных погруженных трубок через реакционную массу. В результате получают перепад давления, который действует предпочтительно как понижение давления от тарелке к тарелке сверху вниз.

Продукт со второй до n-й тарелки идет соответственно на внешнюю стенку, которая действует как дополнительная испарительная поверхность, с каждой тарелки внутрь коллектора конической формы, вытекающий поток которого расположен по центру в самой глубокой точке конуса. В коллекторе также расположены погружные трубки, которые вводят реакционный газ на следующую тарелку. Тарелки сконструированы предпочтительно для времени пребывания от 5 до 10 мин для того, чтобы достичь требуемого протекания реакции. С целью регулирования температуры реакции, так чтобы предпочтительно слегка увеличивать ее от 2 до 10% на тарелку, каждая тарелка оборудована нагревательными витками.

Из конструкции следует, что реакционный газ направляют потоком параллельным потоку продукта, газ барботирует через реакционную массу и обеспечивает оптимальное перемешивание, с одной стороны, и, с другой стороны, не достигает предела насыщения, так как его давление падает с одновременным увеличением температуры и, следовательно, он остается способным поглощать вновь образующийся реакционный газ (эффект носителя). Дополнительный важный эффект описанного каскада 42 нисходящей пленки состоит в том, что низкокипящие короткоцепочечные олигомеры продукта, которые еще изначально присутствуют, направляют назад в реакционную массу с реакционным газом, и они дополнительно принимают участие в реакции. Более того, путем введения газа в реакционную смесь посредством формирования дополнительной поверхности и контакта с газообразным двухатомным спиртом, образование пузырьков ускоряет реакцию.

Это не обеспечивается, например, при перемешиваемых каскадах и, следовательно, уменьшает выход и вызывает неполадки в последующих конденсаторах и вакуумных устройствах.

Если необходимо вводить дополнительные добавки или двухатомный спирт, диагонально расположенная мешалка может быть установлена на последней тарелке, причем указанная мешалка помогает тщательному перемешиванию пузырьков пара.

Впоследствии, посредством подходящего питающего трубопровода, реакционную массу переносят для нового понижения давления в конструкцию, которая имеет конфигурацию, подобную гидроциклону, и оборудована, подобно предыдущим тарелкам, нагревательными витками для соответствующего регулирования температуры. Эта часть башенного реактора 35 названа зоной 43 нисходящей пленки. Разделение газа и жидкости осуществляют на поверхности, причем его обеспечивают посредством подходящих перегородок, так что реакционную массу выгружают равномерно через зазубренный внешний край тарелки, не затронутый образованием пузырьков реакционного газа. Реакционная масса, выгруженная на периферии, собирается, подобно периферии, на пластине с закрепленными на ней трубками, и распределяется с помощью так называемых «дорожек» однородно по основе.

Пластина с закрепленными на ней трубками является частью прямого пучка трубок, который служит одновременно для образования пленки на внутренних поверхностях трубок и для теплообмена. Впускной цилиндр 44 закреплен на каждой трубке в пучке. Последний скомпонован с серией несоосных перекрывающихся пазов с особенно спрямленной геометрией на их периферии. Данная геометрия установлена так, что

- минимальный уровень поддерживают для всех трубок для однородного распределения жидкости,

- для специфического спектра вязкости существуют только небольшие различия уровня,

- изменения в производительности влияют на пропорциональное изменение уровня и внутренняя поверхность трубки увлажняется равномерно по всей длине трубки,

- верхний край впускного цилиндра 44 служит в качестве выходного отверстия при переполнении и оборудован зазубренным венцом.

Диаметр трубки выбирают так, чтобы он был больше, чем наибольший возможный газовый пузырек, возникающий при реакции. Согласно данному изобретению, трубки заполняют структурированной насадкой, наполнителями, спиралями или просечно-вытяжным металлическим листом так, что слегка увеличивается время реакции, и это вносит вклад в увеличение молекулярной массы (см. Фиг.3d). Реакционный пар направляют параллельным потоком относительно нисходящей пленки продукта. Отношение длины трубки к диаметру трубки устанавливают от 10 до 30 и поверхность труб с нисходящей пленкой должна соответствовать смачиваемости продукта. Продукт выходит в виде пленки и/или нитей с нижней стороне трубок с нисходящей пленкой, его объединяют посредством конических коллекторных пластин, которые позволяют проходить через них газовому потоку, и подают его во вторую реакционную зону нисходящей пленки на периферии. Эта зона скомпонована в принципе таким же образом, как первая зона, однако учитывает увеличенную вязкость посредством соответствующих средств на впускных цилиндрах 44, распределения трубок и длины модуля.

Ниже модуля расположено устройство для объединения расплава, который содержит в центральной части центральную трубу для выведения реакционных газов и продукта. Продукт, выгружаемый из устройства, предпочтительно на стенке отделяют от потока газа посредством спойлера 45, при этом газовый поток отводится и выпускается в газовую камеру встроенного коллектора для форполимера. Собранный форполимер выгружают из коллектора после выдержки и последующего времени реакции от 5 до 15 минут через центральную трубу, после чего его можно подвергать последующей обработке, например гранулированию с последующей постконденсацией твердой фазы или постконденсации фазы расплава. Для специфических продуктов предоставлена возможность направления назад части потока форполимера в нижний модуль нисходящей пленки и смешивания его с предварительным продуктом из верхнего модуля нисходящей пленки так, чтобы время реакции могло быть увеличено преимущественно простым образом.

Внешняя оболочка реактора снабжена обогреваемой рубашкой 46, которую обеспечивают предпочтительно синтетическим парообразным теплоносителем для нагревания в качестве активной теплоизоляции. Температурный режим, требуемый для реакции, получают с помощью внутренних нагревательных поверхностей в зонах по существу с жидким масляным теплоносителем. Реакционные газы из различных зон выпускают посредством обычных устройств, таких как конденсаторы, колонны и вакуумные системы, причем двухатомный спирт в основном направляют назад в способ с небольшой долей олигомера.

На Фиг. 4 показано воплощение реакционной установки 25 согласно данному изобретению в продольном сечении. Реакционная установка 25 включает корпус 1 реактора, который снабжен обогреваемой двойной рубашкой 2. Корпус реактора снабжен на стороне входного отверстия крышкой 3 с обогреваемой рубашкой и, на стороне выходного отверстия торцевой крышкой 5 с заваренным краем. Таким образом вращающийся коробчатый ротор установлен горизонтально в реакторе 25 через опорные устройства и вакуумные уплотняющие модули 4 посредством размещения коротких валов, которые проходят за пределы торцевых стенок корпуса 1 реактора, которые образует крышки 3, 5. В воплощении согласно Фиг. 4 горизонтально установленный вращающийся ротор образован перфорированным перемешиваемым коробчатым каркасом 6 и закрытым обогреваемым перемешиваемым коробчатым каркасом 7, причем переходный участок от перфорированного к неперфорированному коробчатому каркасу сконструирован в виде длинного конуса 22. Преимущество конфигурации ротора согласно данному изобретению в форме обогреваемой части в виде закрытого каркаса 7 и необогреваемой части в виде перфорированного коробчатого каркаса 6 состоит в том, что возможна простая работа, даже с полимерными продуктами высокой вязкости и в то же время можно достичь высокой молекулярной массы получаемых полимеров, например сложных полиэфиров. Из-за переходного участка от перфорированного к неперфорированному коробчатому каркасу в виде длинного конуса 22, присутствует переход от сливной емкости средней вязкости к области высокой вязкости посредством операции почти без сливной емкости.

Обогрев закрытого перемешиваемого коробчатого каркаса 7 получают согласно воплощению Фиг. 4 посредством двойной рубашки 23.

Кольцевые пленкообразующие элементы 8, которые смонтированы на вращающемся роторе 6, 7, образованы посредством трубчатого обода 28 и металлической решетчатой структуры 12, которая закреплена между трубчатым ободом (28) и поверхностью ротора. Точная конфигурация кольцевых пленкообразующих элементов 8 показана на Фиг. 5.

Еще один отличительный признак реакционной установки 25 согласно данному изобретению заключается в том, что съемники, транспортирующие съемники и/или противоточные съемники 11, 13, 14, 15 расположены между каждой парой кольцевых пленкообразующих элементов. В случае примера воплощения согласно Фиг. 4 в области необогреваемой части 6, то есть в области перфорированного перемешиваемого коробчатого каркаса, который по существу ограничен областью низкой вязкости, установлены режущие съемники 11. В области обогреваемой части, которая ограничена по существу областью высокой вязкости, представлены транспортирующие съемники 13 с треугольным профилем и/или с профилем авиационного крыла и противоточные съемники 14, которые также имеют треугольный профиль. В силу этой специфической конфигурации различного размещения и конфигурации съемников, транспортирующих съемников и/или противоточных съемников 11, 13, 14, 15 достигают почти оптимального образования пленки и, таким образом, также оптимальной работы. Для того чтобы способствовать оптимальному образованию пленки также подобным образом обеспечивают в воплощении реакционной установки 25 согласно Фиг.1 то, что съемник 18 короткого вала представлен на стороне выходного отверстия и гибкие съемники 21 - на стороне выходного отверстия. В случае реакционной установки 25 согласно данному изобретению необходимо дополнительно заметить, что благодаря размещению кольцевых пленкообразующих элементов 8 вплоть до торцевой крышки 5 можно достичь оптимальной дегазации. Таким образом можно получить конечные полимерные продукты, которые имеют низкое содержание нежелательных побочных продуктов и также, в частности, низкое содержание ацетальдегида в случае сложных полиэфиров. Выпуск образующихся газов осуществляют в реакционной установке 25 через по меньшей мере одну соединительную деталь 17 для пара, однако предпочтительно, как показано на Фиг. 4, через две соединительные детали 17 для пара. В качестве другого отличительного признака реакционной установки 25 согласно данному изобретению необходимо упомянуть, что спускной насос 19 соединен непосредственно с корпусом 1 реактора. Соединительная деталь выходного отверстия для полимера, присоединенная к спускному насосу 19, предпочтительно имеет прямоугольный блочный фланец, который соединен непосредственно с обогреваемой рубашкой 2, причем он выполнен не обычным образом перпендикулярно к центральной оси контейнера, а расположен параллельно в направлении вращения короба (см. также Фиг.5). В результате достигают настолько полного, насколько возможно отсасывания продукта, так как он накапливается соответственно всегда в направлении вращения короба. Для дополнительной помощи в реакционной установке согласно данному изобретению также обеспечивают вытеснитель 16 торцевой крышки, дополнительно к торцевой крышке так, чтобы можно было осуществить оптимальную подачу полимера с высокой вязкостью в выпускной насос 19. На Фиг.4 коробка передач с приводом, или двигатель, для горизонтального короба, расположенного в корпусе 2, обозначена 20.

На Фиг.5 показано поперечное сечение реактора 25, описанного на Фиг.4. В частности, параллельное расположение в направлении вращения выпускного насоса 19 видно из Фиг. 5 и присоединение прямоугольного блочного фланца 26 к корпусу 1. Более того, из Фиг.5 видно расположение транспортирующих съемников 13 и также противоточных съемников 14 соответственно с треугольным профилем. Транспортирующие съемники в противотоке обозначены 15. На Фиг.5 подобным образом показано в сечении расположение кольцевого пленкообразующего элемента 8 на закрытом обогреваемом перемешиваемом коробчатом каркасе 7. Кольцевой пленкообразующий элемент 8 таким образом включает трубчатый обод 28 и также трубчатые кольца с изгибами 12 трубок, формирующими ромбовидные отверстия. Паропровод или вакуумная труба снова обозначена 17, как и на Фиг.4, номер 16 обозначает вытеснитель торцевой крышки.

Точная конструкция кольцевых пленкообразующих элементов 8 показана на Фиг.6. На Фиг.6 кольцевой пленкообразующий элемент 8 представлен в сечении без ротора. Кольцевой пленкообразующий элемент 8 таким образом включает трубчатый обод 28 и также трубчатые кольца с изгибами 12 трубок, формирующими ромбовидные отверстия. Было показано, что, в частности, круглые поперечные сечения, такие, как трубки, для опорной конструкции способствуют приему полимера и образованию полос и пленок, причем трубчатая конструкция, как можно отметить на Фиг.6, делает возможными треугольные или ромбовидные отверстия, в которых происходит вытягивание с образованием пленки. Таким образом, отверстия можно расположить на трубчатых изгибах, которые образуют соединение с коробчатым каркасом и обеспечивают то, что увеличение поверхности пленки всегда осуществляется благодаря вращательному движению короба. Это расположение также имеет то преимущество, что на съемниках происходит мягкое разрезание (резка с вытягиванием), в результате чего значительно уменьшается потребление энергии. На Фиг.6 также дополнительно показаны соответствующие размеры трубок, изгибов и треугольных вырезов. Размеры изгибов или ромбовидных отверстий выбраны в зависимости от полимера, который необходимо получить, и его вязкости. В случае полимеров с высокой вязкостью выбирают соответствующее увеличение, в то время как размеры, показанные на Фиг. 6, являются предпочтительными для продуктов с низкой вязкостью.

На Фиг.7 показано увеличенное представление выреза в конструкции торцевой крышки 5 реакционной установки 25 согласно изобретению по Фиг.1. Как следует из Фиг.7, воплощение согласно Фиг.1 имеет гибкий съемник 21, который установлен на обогреваемой рубашке 23 закрытого коробчатого каркаса 7, например, посредством крепления на болтах, дополнительно также может присутствовать точечная сварка 30. Гибкий съемник 21, который сконструирован в форме лезвия, гарантирует предотвращение загрязнения торцевой крышки продуктом. Дополнительно, также обеспечена возможность продувки инертным газом пространства, ограниченного гибким съемником 21 и торцевой крышкой 5.

Настоящее изобретение относится к способу непрерывного получения сложных полиэфиров с высокой молекулярной массой путем этерификации дикарбоновых кислот и/или трансэтерификации сложных эфиров дикарбоновых кислот двухатомными спиртами и/или их смесями в присутствии катализаторов с образованием форполимера в башенном реакторе и поликонденсацией этого форполимера для получения сложного полиэфира с высокой молекулярной массой в реакторе поликонденсации, где форполимер, имеющий от более 40 до 70 повторяющихся звеньев (СП), получают в башенном реакторе и поликонденсацию этого форполимера осуществляют только в одном дополнительном реакторе, получая сложный полиэфир, имеющий от более 150 до 205 СП. Технический результат при использовании заявленной группы изобретений позволяет выгружать расплав из реактора в течение нескольких секунд без задержки после газовыделения, снижение концентрации остаточных газов и преобразовать до значения от 110 ppm. 2 н. и 38 з.п. ф-лы, 7 ил.

1. Установка для непрерывного производства высокомолекулярного сложного полиэфира путем этерификации дикарбоновых кислот и/или трансэтерификации сложных эфиров дикарбоновых кислот двухатомными спиртами и/или их смесями в присутствии катализаторов, включающая по меньшей мере один башенный реактор для производства форполимера и реактор полимеризации, который представляет собой конечный реактор, отличающаяся тем, что башенный реактор (35) сконструирован следующим образом:

- башенный реактор в нижней трети сконструирован в виде гидроциклона (40) с подвешенным теплообменником (36) и имеет трубопровод для подачи пастообразной, суспендированной и/или жидкой смеси сырьевых материалов, а также статический реакционный смеситель, расположенный ниже теплообменника;

- гидроциклон (40) соединен через нагнетательный трубопровод (37) с верхней частью башенного реактора (35);

- верхняя часть башенного реактора (35) сконструирована в верхней трети в форме каскада (42) для нисходящей пленки;

- каскад (42) находится в сообщении через трубопровод со средней частью башенного реактора и сконструирован в форме единственной или многоступенчатой зоны (43) нисходящей пленки с понижением поджатия, причем зоны (43) нисходящей пленки включают трубки (48) для нисходящей пленки, которые включают заполнитель, включающий структурированную насадку, наполнители, просечно-вытяжной металлический лист и/или проводящие спирали; конечный реактор (25) имеет ротор, который вращается в корпусе (1) реактора, имеющем входное и выходное отверстия (31, 32), и установлен горизонтально с помощью монтажного устройства (4) посредством размещения коротких валов, выходящих за торцевые стенки корпуса (1) реактора, и

кольцевые пленкообразующие элементы (8) расположены на роторе, съемники расположены между кольцевыми пленкообразующими элементами

(8) на внутренних поверхностях корпуса реактора, и цилиндрический ротор имеет по меньшей мере частично обогреваемую часть.

2. Установка по п.1, отличающаяся тем, что обогреваемая часть выполнена в направлении выходного отверстия (32), а необогреваемая часть выполнена в направлении входного отверстия (31).

3. Установка по п.1, отличающаяся тем, что необогреваемая часть цилиндрического ротора сконструирована в виде перфорированного коробчатого каркаса (6), а обогреваемая часть сконструирована в виде закрытого каркаса (7).

4. Установка по п.1, отличающаяся тем, что отношение диаметра перфорированного каркаса к диаметру реакционной камеры составляет от 0,5 до 0,6, а отношение диаметра закрытого каркаса к диаметру реакционной камеры составляет от 0,65 до 0,75.

5. Установка по п.1, отличающаяся тем, что отношение L/D (отношение длины L к диаметру D) реакционной камеры составляет от 1 до 3,5, предпочтительно от 1,5 до 3,0, особенно предпочтительно от 2,5 до 3.

6. Установка по п.3, отличающаяся тем, что закрытый каркас (7) имеет двойную обогреваемую рубашку (23).

7. Установка по п.3, отличающаяся тем, что переходный участок от перфорированного коробчатого каркаса (6) к закрытому каркасу (7) сконструирован в виде конуса (22).

8. Установка по п.1, отличающаяся тем, что от одной до двух третей горизонтально расположенного ротора в расчете на его протяженность в горизонтальном направлении образовано обогреваемой частью, которая расположена со стороны выходного отверстия.

9. Установка по п.1, отличающаяся тем, что съемники (11) расположены только в необогреваемой части, а транспортирующие съемники (13) расположены в обогреваемой части.

10. Установка по п.9, отличающаяся тем, что транспортирующие съемники (13) расположены радиально со смещением относительно съемников (11), которые расположены в области необогреваемой части.

11. Установка по п.9, отличающаяся тем, что в области обогреваемой части выполнены противоточные съемники (14), расположенные напротив транспортирующих съемников (13).

12. Установка по п.9, отличающаяся тем, что транспортирующие съемники (13) и/или противоточные съемники (14) имеют треугольную конфигурацию.

13. Установка по п.1, отличающаяся тем, что кольцевые пленкообразующие элементы (8) сформированы трубчатым ободом (28) и решетчатой конструкцией (12) из металлических трубок, которая закреплена между трубчатым ободом (28) и поверхностью ротора.

14. Установка по п.13, отличающаяся тем, что решетчатая металлическая конструкция формирует ромбовидные и/или треугольные отверстия.

15. Установка по п.1, отличающаяся тем, что непосредственно на корпусе (1) реактора расположен спускной насос (19).

16. Установка по п.15, отличающаяся тем, что пленкообразующие кольца и транспортирующие назад съемники выполнены над прямоугольным всасывающим фланцем насоса.

17. Установка по п.1, отличающаяся тем, что корпус (1) реактора имеет двойную обогреваемую рубашку (2).

18. Установка по п.3, отличающаяся тем, что вытеснитель (16) торцевой крышки установлен на конце закрытого каркаса (7) со стороны выходного отверстия.

19. Установка по п.3, отличающаяся тем, что уплотнитель (21), включающий гибкие пластины, установлен между торцевой крышкой (5) корпуса и обогреваемым коробчатым каркасом (7) с продувкой инертным газом.

20. Установка по меньшей мере по любому из пп.1-19, отличающаяся тем, что для реакционных газов предусмотрены 1 или 2 паропровода (17), и они присоединены посредством конуса при поверхностном отношении от 2 до 3:1.

21. Установка по п.20, отличающаяся тем, что паропроводы (17) расположены под углом от 0 до 30° от вертикальной оси контейнера.

22. Способ непрерывного производства высокомолекулярного сложного полиэфира путем этерификации дикарбоновых кислот и/или трансэтерификации сложных эфиров дикарбоновых кислот двухатомными спиртами и/или их смесями в присутствии катализаторов, с образованием форполимера при помощи установки по меньшей мере по любому из пп.1-21, отличающийся тем, что форполимер, имеющий от более 40 до 70 повторяющихся звеньев (СП), получают в башенном реакторе, и этот форполимер подвергают поликонденсации только в одном дополнительном реакторе с образованием сложного полиэфира, имеющего от более 150 до 205 СП.

23. Способ по п.22, отличающийся тем, что получают форполимер, имеющий от 45 до 65 СП, предпочтительно от 50 до 60 СП.

24. Способ по п.22, отличающийся тем, что получают форполимер, имеющий содержание двухатомного спирта от 0,6 до 0,9 мас.%.

25. Способ по п.22, отличающийся тем, что получают форполимер с содержанием концевых групп СООН от 20 до 40 мэкв/кг и концевых групп ОН - от 60-120 мэкв/кг.

26. Способ по п.22, отличающийся тем, что получают форполимер с содержанием низкокипящей фракции менее 10 млн-1.

27. Способ по п.22, отличающийся тем, что процесс протекает во время форполимеризации в башенном реакторе при температуре на 5-20°С выше температуры плавления соответствующих промежуточных продуктов.

28. Способ по п.22, отличающийся тем, что общее время реакции, составляющее максимально 3 ч, предпочтительно 2,6 ч, выдерживают вплоть до и включая предварительную поликонденсацию.

29. Способ по п.22, отличающийся тем, что способ осуществляют при помощи башенного реактора, трубки для нисходящей пленки которого снабжены заполнителем, включающим структурированную насадку, наполнители, просечно-вытяжные металлические листы и/или проводящие спирали.

30. Способ по п.22, отличающийся тем, что получают сложный полиэфир, имеющий от более 150 до 200 СП, предпочтительно от более 150 до 180 СП.

31. Способ по п.22, отличающийся тем, что используют конечный реактор, который содержит горизонтально расположенный вращающийся коробчатый ротор в корпусе реактора со входным отверстием и выходным отверстием, причем ротор снабжен по меньшей мере частично обогреваемой/охлаждаемой частью.

32. Способ по п.31, отличающийся тем, что способ осуществляют, по существу, без сливной емкости, т.е. транспорт расплава к формирующим поверхность трубчатым кольцам осуществляют путем объединенного действия транспортирующих съемников.

33. Способ по п.22, отличающийся тем, что расплав обрабатывают в области выгрузки зоны поликонденсации в конечном реакторе при температуре на 5-20°С выше температуры плавления, в газовой камере при пониженном давлении.

34. Способ по п.33, отличающийся тем, что расплав из зоны поликонденсации выгружают через трубопровод для расплава и гранулируют предпочтительно в течение от 1 до 2 мин.

35. Способ по п.33, отличающийся тем, что гранулированный материал получают путем горячего резания и дополнительно обрабатывают при поддержании температуры гранулированного материала, необходимой для его кристаллизации и сушки, а также при дегазировании путем распыления с помощью газа-носителя (воздух или инертный газ) при температуре от 15 до максимально 180°С.

36. Способ по п.33, отличающийся тем, что получают конечный продукт, который содержит менее 1 млн-1 способных к диффузии низкокипящих компонентов, от 30 до 45% кристаллической фазы и имеет форму кристаллитов, которая соответствует температуре обработки и числу конфигураций Гауссовых и транс-структур в распределении Гаусса, но при этом внешняя сферическая форма частицы гранулированного материала имеет повышенное содержание транс-структур, т.е. ориентацию.

37. Способ по п.22, отличающийся тем, что в качестве двухатомного спирта используют 1-этандиол.

38. Способ по п.22, отличающийся тем, что в качестве дикарбоновой кислоты используют терефталевую кислоту.

39. Способ по п.22, отличающийся тем, что в качестве сложного эфира дикарбоновой кислоты используют диметилтерефталат (ДМТ).

40. Способ по меньшей мере по любому из пп.22-39, отличающийся тем, что в качестве катализаторов используют металлические сурьму, германий, олово и/или титан или их органические соединения, также на пористом носителе или в виде наночастиц.

| WO 03042278 A1, 22.05.2003 | |||

| WO 2006050799 A1, 18.05.2006 | |||

| КАРТОН ПЕРЕПЛЕТНЫЙ БИОСТОЙКИЙтЯ-BQbO^ Ю 3 И''Ш?ШО-ТЕШИГ^ I | 0 |

|

SU320586A1 |

| БАШЕННЫЙ РЕАКТОР И ЕГО ПРИМЕНЕНИЕ ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ВЫСОКОМОЛЕКУЛЯРНОГО СЛОЖНОГО ПОЛИЭФИРА | 2004 |

|

RU2275236C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ И СОПОЛИЭФИРОВ | 1995 |

|

RU2151779C1 |

Авторы

Даты

2011-02-20—Публикация

2007-05-31—Подача