Изобретение относится к пластифицирующей композиции, содержащей по меньшей мере один полимерный сложный эфир дикарбоновой кислоты и по меньшей мере один сложный диэфир дикарбоновой кислоты, к формовочным массам, содержащим термопластичный полимер или эластомер и указанную пластифицирующую композицию, а также к применению указанных пластифицирующих композиций и формовочных масс.

Уровень техники

Для обеспечения необходимых технологических, соответственно эксплуатационных свойств ко многим полимерам добавляют так называемые пластификаторы, которые придают полимерам мягкость, гибкость и/или эластичность. Назначением пластификаторов в общем случае является смещение области термопластичности полимеров к более низким температурам, благодаря которому полимеры обладают необходимыми эластичными свойства в области пониженных технологических и эксплуатационных температур.

Поливинилхлорид (ПВХ) относится к полимерам, производимым в чрезвычайно крупных объемах. В связи с разносторонней применимостью поливинилхлорид в настоящее время присутствует во многих изделиях повседневной жизни. Таким образом, поливинилхлориду придается очень большое экономическое значение. Изначально поливинилхлорид является жестким и хрупким почти до 80°С полимером, который после добавления термостабилизаторов и других добавок используют в качестве жесткого (непластифицированного) ПВХ. Лишь после добавления пригодных пластификаторов он становится мягким (пластифицированным) поливинилхоридом, который можно использовать для многих целей, для которых непригоден жесткий ПВХ.

Другими важными термопластичными полимерами, в которых обычно используют пластификаторы, являются, например, поливинилбутираль, гомополимеры и сополимеры стирола, полиакрилаты, полисульфиды или термопластичные полиуретаны.

Возможность использования того или иного вещества в качестве пластификатора для определенного полимера в значительной мере зависит от свойств подлежащего пластификации полимера. Желательными, как правило, являются пластификаторы, которые обладают высокой совместимостью с подлежащим пластификации полимером, придают ему оптимальные термопластичные свойства и характеризуются незначительной склонностью к выпариванию и/или выпотеванию (высокой стабильностью).

На рынке сбыта предлагается множество различных соединений, предназначенных для пластификации поливинилхлорида и других полимеров. В связи с хорошей совместимостью с поливинилхлоридом и благоприятными прикладными свойствами в прошлом в качестве пластификаторов часто использовали обладающие варьируемой химической структурой сложные диэфиры фталевой кислоты со спиртами, например, диэтилгексилфталат, диизононилфталат и диизодецилфталат.

Существует потребность в замене по меньшей мере некоторых из указанных выше фталатных пластификаторов, поскольку они могут оказывать вредное воздействие на здоровье людей. Речь при этом прежде всего идет о таких чувствительных к подобным воздействиям сферам применения указанных пластификаторов, как детские игрушки, упаковочные материалы для пищевых продуктов и медицинские изделия.

Из уровня техники известны различные альтернативные пластификаторы с варьируемыми в зависимости от полимеров свойствами и, в частности, пригодные для использования в поливинилхлориде.

Известный из уровня техники класс пластификаторов, которые можно использовать в качестве альтернативы фталатам, основан на описанных в международной заявке WO 99/32427 циклогексанполикарбоновых кислотах. Подобные соединения, которые в отличие от их негидрированных ароматических аналогов не вызывают опасений в токсикологическом отношении, можно использовать также в чувствительных для здоровья сферах применения.

В международной заявке WO 00/78704 описаны некоторые сложные эфиры диалкилциклогексан-1,3-кислоты и 1,4-дикарбоновой кислоты, пригодные для использования в синтетических материалах в качестве пластификаторов.

К другому классу известных из уровня техники пластификаторов, которые можно использовать в качестве альтернативы фталатам, относятся сложные эфиры терефталевой кислоты, например, описанные в международной заявке WO 2009/095126.

Кроме того, в качестве пластификаторов, в частности, пригодных также для поливинилхлорида, используют сложные эфиры адипиновой кислоты. Важнейшими представителями подобных соединений являются сложные эфиры адипиновой кислоты со спиртами, содержащими 8, 9 или 10 атомов углерода, например, ди(2-этилгексил)адипат, диизонониладипаты и диизодециладипаты, прежде всего используемые в пленочных материалах, профилированных изделиях, искусственных кожах, кабелях и проводах на основе мягкого поливинилхлорида в том случае, если указаные изделия подлежат применению при низких температурах. В немецком патенте DE 2009505 описаны, например, сложные бис-изонониловые эфиры адипиновой кислоты, которые получают посредством этерификации адипиновой кислоты изононанолами, полученными из 2-этилгексена методом оксосинтеза, предусматривающим превращание с монооксидом углерода и водородом, и при необходимости выполняемого последующего гидрирования. Описанные в этом документе сложные бис-изонониловые эфиры адипиновой кислоты должны быть пригодны для использования в качестве пластификаторов поливинилхлорида, характеризуются низкой летучестью и низкой вязкостью и придают пластифицированным ими поливинилхлоридным материалам оптимальную морозостойкость. В патенте США US 4623748 описаны диалкиладипаты, которые получают посредством превращения олигомеров пропилена или бутилена из процесса Dimersol в присутствии используемых в качестве катализатора галогенидов/оксидов тантала(V) на носителе, превращения полученных олефинов с 8, 9, соответственно 12 атомами углерода в спирты с 9, 10, соответственно 13 атомами углерода и этерификации полученных спиртов адипиновой кислотой. Подобные диалкиладипаты, которые должны отличаться высокими температурами воспламенения, пригодны для использования в качестве смазочных материалов. В европейском патенте ЕР 1171413 описаны смеси сложных диэфиров адипиновой кислоты с изомерными нонанолами, пригодные для использования в качестве пластификаторов поливинилхлорида, причем пластифицируемые ими поливинилхлоридные материалы должны отличаться, в частности, очень высокой эластичностью при низких температурах.

Помимо мономерных пластификаторов в качестве пластификаторов применение находят также различные сложные полиэфиры. Основанные на сложных полиэфирах пластификаторы в общем случае получают этерификацией многоатомных спиртов, например, 1,2-этандиола, 1,2-пропандиола, 1,3-пропандиола, 1,3-бутандиола, 1,4-бутандиола, 1,5-пентандиола или 1,6-гександиола, поликарбоновой кислотой, например, янтарной кислотой, глутаровой кислотой, адипиновой кислотой, пимелиновой кислотой, пробковой кислотой, себациновой кислотой, азелаиновой кислотой или фталевой кислотой. Концевые спиртовые группы (при синтезе с избытком спирта) при необходимости можно замыкать монокарбоновыми кислотами (например, уксусной кислотой), соответственно концевые кислотные группы (при синтезе с избытком кислоты) при необходимости можно замыкать одноатомными спиртами (например, 2-этилгексанолом, изононанолом, 2-пропилгептанолом или изодеканолом). Основанные на сложных полиэфирах пластификаторы прежде всего используют при изготовлении пленочных материалов, покрытий, профилированных изделий, полимерных покрытий для полов и кабелей на основе мягкого поливинилхлорида в том случае, если предъявляются повышенные требования к стойкости по отношению к экстракции, прежде всего бензинами, маслами и жирами, стойкости к воздействию ультрафиолета и летучести пластификатора.

В патенте США US 5281647 описан способ получения основанных на сложных полиэфирах пластификаторов, в соответствии с которым дикарбоновые кислоты, например, себациновую кислоту, глутаровую кислоту, азелаиновую кислоту и/или адипиновую кислоту, превращают со стерически сильно затрудненными диолами и небольшими количествами неразветвленных диолов в сложные полиэфиры, кислотные концевые группы которых этерифицируют другим спиртом, а также применение указанных пластификаторов для пластификации каучука и поливинилхлорида. Конкретно описывается получение полиэфирного пластификатора на основе адипиновой кислоты, триметилпентандиола и пропиленгликоля, причем концевые кислотные группы этерифицируют 2-этилгексанолом. Указанные сложные полиэфиры, которые должны быть пригодны для использования в качестве пластификаторов поливинилхлорида и каучука, отличаются высокой стойкостью к экстракции, а также к маслам и мыльной воде.

В румынском патенте RO 104737 описан полиэфирный пластификатор на основе адипиновой кислоты и пропиленгликоля, концевые кислотные группы которого этерифицированы 2-этилгексанолом. Соответствующие сложные полиэфиры, которые должны быть пригодны для использования в качестве пластификатора поливинилхлорида, в частности, отличаются высокой стабильностью при хранении.

В европейском патенте ЕР 1113034 описаны основанные на сложных полиэфирах пластификаторы, которые могут быть получены посредством превращения алифатических дикарбоновых кислот, неопентилового спирта, по меньшей мере одного другого диола и изомерных нонанолов, а также способ их получения и их применение в качестве пластификаторов. Соответствующие сложные полиэфиры прежде всего должны отличаться незначительной склонностью к миграции, в частности, по сравнению с сополимерами на основе акрилонитрила, бутадиена и стирола, полистиролом и полиметилметакрилатом.

Известно также, что для достижения необходимых пластифицирующих свойств используют смеси пластификаторов, например, комбинацию по меньшей мере одного пластификатора, который позволяет обеспечить оптимальные термопластичные свойства, но недостаточно пригоден для гелеобразования, по меньшей мере с одним пластификатором, придающим оптимальную желирующую способность.

В международной заявке WO 03/029339 опубликованы поливинилхлоридные композиции, содержащие сложный эфир циклогексанполикарбоновой кислоты, а также смеси сложного эфира циклогексанполикарбоновой кислоты с другими пластификаторами. Пригодными другими пластификаторами являются неполимерные сложноэфирные пластификаторы, например, сложные эфиры терефталевой кислоты, сложные эфиры фталевой кислоты, сложные эфиры изофталевой кислоты и сложные эфиры адипиновой кислоты. Кроме того, опубликованы поливинилхлоридные композиции, которые содержат смеси сложных эфиров циклогексанполикарбоновой кислоты с различными быстрожелирующими пластификаторами. В качестве пригодных быстрожелирующих пластификаторов в цитируемой заявке упоминаются, в частности, различные бензоаты, ароматические эфиры сульфокислот, цитраты, а также фосфаты. Пластификаторы на основе сложных полиэфиров упоминаются лишь в рамках общего перечисления без какой-либо конкретизации.

Однако существенный недостаток большинства описанных выше пластификаторов, соответственно пластифицирующих композиций, которые с токсикологической точки зрения могут представлять собой альтернативу фталатам, состоит в том, что они обладают недостаточной совместимостью с полимерами, в частности, с поливинилхлоридом, то есть в процессе применения они в значительной степени выпотевают, а, следовательно, обусловливают частичную утрату эластичных свойств пластифицируемых ими полимеров. Прежде всего это относится к пластификаторам на основе сложных полиэфиров, использование которых во многих сферах вынуждает предъявлять повышенные требования к стойкости этих пластификаторов по отношению к экстракции, прежде всего экстракции бензином, маслами и жирами, а также стойкости к воздействию ультрафиолета и летучести.

В основу настоящего изобретения была положена задача предложить не вызывающую токсикологических опасений пластифицирующую композицию, содержащую по меньшей мере один основанный на сложном полиэфире пластификатор для термопластичных полимеров и эластомеров, который обладает высокой совместимостью с подлежащим пластификации полимером и в связи с этим во время применения не склонен или лишь в незначительной степени склонен к выпотеванию, благодаря чему эластичные свойства пластифицированных с использованием подобных пластификаторов полимеров сохраняются в течение длительных промежутков времени.

Указанная задача согласно изобретению неожиданно решается с помощью пластифицирующей композиции, содержащей:

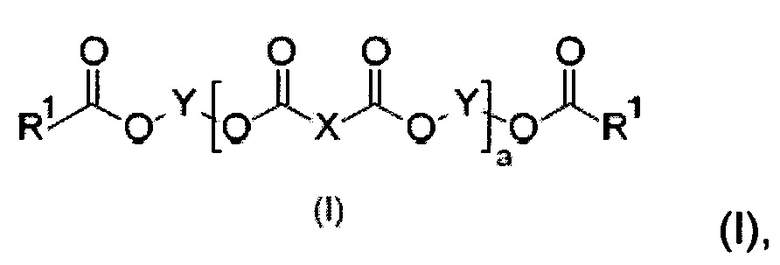

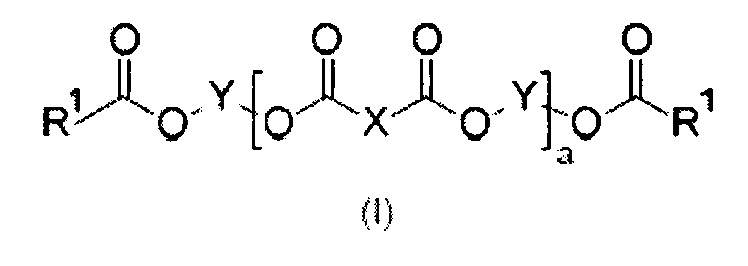

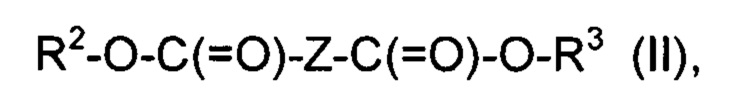

а) одно или несколько соединений общей формулы (I):

в которой

X соответственно означает неразветвленную или разветвленную алкиленовую группу с 2-8 атомами углерода или неразветвленную или разветвленную алкениленовую группу с 2-8 атомами углерода, содержащую по меньшей мере одну двойную связь,

Y соответственно означают неразветвленную или разветвленную алкиленовую группу с 2-12 атомами углерода или неразветвленную или разветвленную алкениленовую группу с 2-12 атомами углерода, содержащую по меньшей мере одну двойную связь,

а означает целое число от 1 до 100, и

R1 независимо друг от друга выбраны из группы, включающей неразветвленныи или разветвленные алкильные остатки с 1-12 атомами углерода,

причем группы Y, содержащиеся в соединениях формулы (I), могут быть одинаковыми или могут отличаться друг от друга,

и причем в случае если соединения формулы (I) содержат более одной группы X, последние могут быть одинаковыми или могут отличаться друг от друга,

и

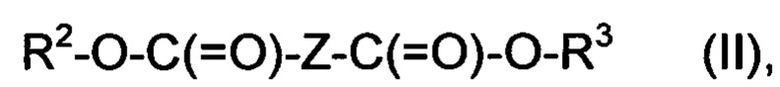

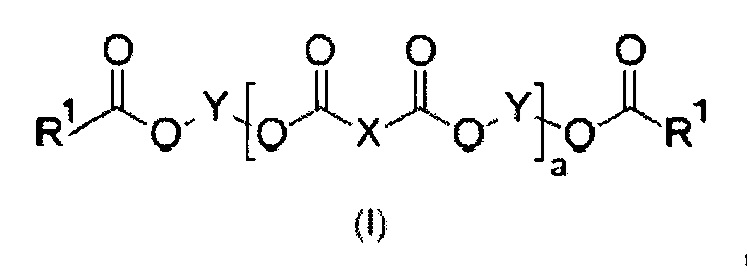

b) одно или несколько соединений общей формулы (II):

в которой

Z означает неразветвленную или разветвленную алкиленовую группу с 2-8 атомами углерода или неразветвленную или разветвленную алкениленовую группу с 2-8 атомами углерода, содержащую по меньшей мере одну двойную связь, и

R2 и R3 независимо друг от друга выбраны из группы, включающей неразветвленные и разветвленные алкильные остатки с 4-12 атомами углерода.

Другим объектом настоящего изобретения являются формовочные массы, которые содержат по меньшей мере один термопластичный полимер или эластомер, а также указанную выше пластифицирующую композицию, которая подробно описана ниже.

Другим объектом настоящего изобретения является применение указанной выше и описанной ниже пластифицирующей композиции в качестве пластификатора для термопластичных полимеров, в частности, поливинилхлорида, и эластомеров.

Другим объектом настоящего изобретения является применение указанных выше формовочных масс для изготовления формованных изделий и пленок.

Предлагаемые в изобретении пластифицирующие композиции обладают по меньшей мере одним из следующих преимуществ.

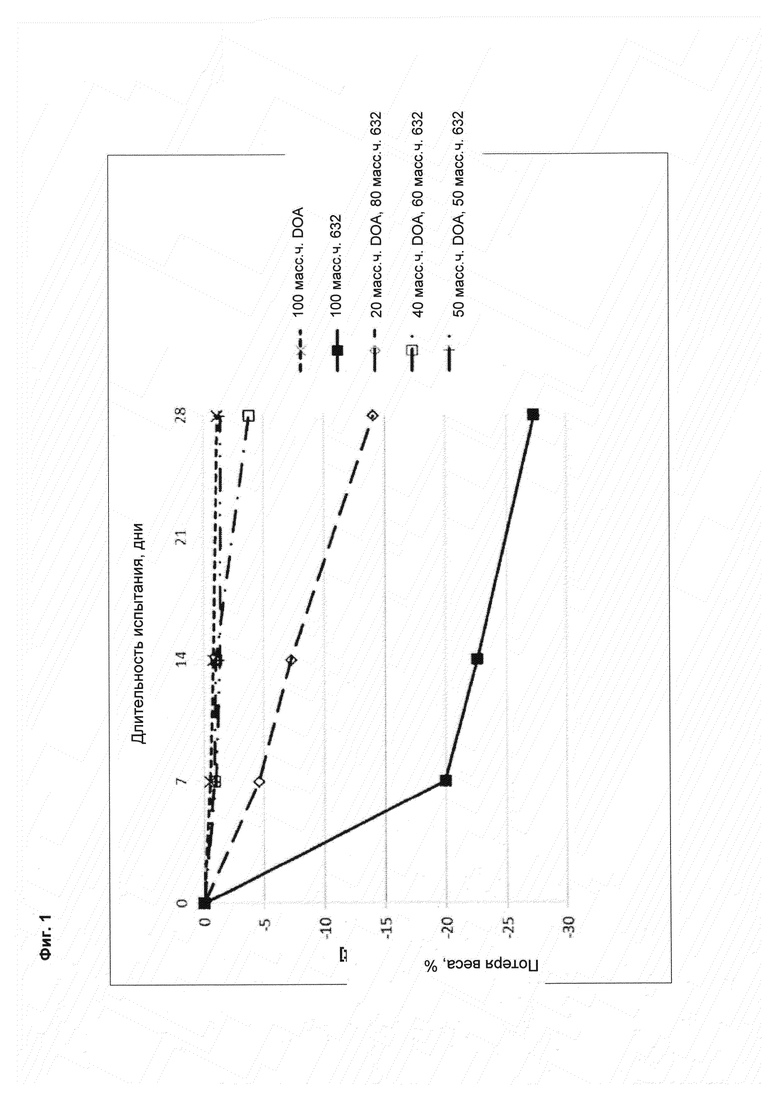

- Предлагаемые в изобретении пластифицирующие композиции характеризуются высокой совместимостью с подлежащими пластификации полимерами, в частности, с поливинилхлоридом.

- Предлагаемые в изобретении пластифицирующие композиции характеризуются отсутствием склонности или незначительной склонностью к выпотеванию в процессе применения конечных продуктов. В соответствии с этим эластичные свойства пластифицированных полимеров, полученных с использованием указанных пластифицирующих композиций, сохраняются в течение длительных промежутков времени.

- Предлагаемые в изобретении пластифицирующие композиции хорошо пригодны для придания полимерам множества самые разных и комплексных технологических и эксплуатационных свойств.

- Предлагаемые в изобретении пластифицирующие композиции пригодны для изготовления формованных изделий и пленок, предназначенных для чувствительных к восприятию сфер применения, например, медицинских изделий, упаковочных материалов для пищевых продуктов, изделий для внутренних помещений, например, квартир и транспортных средств, игрушек, изделий для ухода за детьми и так далее.

- Для получения соединений (I), содержащихся в предлагаемых в изобретении пластифицирующих композициях, можно использовать легкодоступные исходные компоненты.

- Методы получения используемых согласно изобретению соединений (I) просты и эффективны. Поэтому указанные соединения без каких-либо проблем можно производить в промышленном масштабе.

В соответствии с настоящим изобретением под алкиленами с 2-12 атомами углерода подразумевают двухвалентные углеводородные остатки с 2-12 атомами углерода. Подобные двухвалентные углеводородные остатки могут быть неразветвленными или разветвленными. К ним относятся, например, 1,2-этилен, 1,2-пропилен, 1,3-пропилен, 1,3-бутилен, 1,4-бутилен, 2-метил-1,3-пропилен, 1,1-диметил-1,2-этилен, 1,4-пентилен, 1,5-пентилен, 2-метил-1,4-бутилен, 2,2-диметил-1,3-пропилен, 1,6-гексилен, 2-метил-1,5-пентилен, 3-метил-1,5-пентилен, 2,3-диметил-1,4-бутилен, 1,7-гептилен, 2-метил-1,6-гексилен, 3-метил-1,6-гексилен, 2-этил-1,5-пентилен, 3-этил-1,5-пентилен, 2,3-диметил-1,5-пентилен, 2,4-диметил-1,5-пентилен, 1,8-октилен, 2-метил-1,7-гептилен, 3-метил-1,7-гептилен, 4-метил-1,7-гептилен, 2-этил-1,6-гексилен, 3-этил-1,6-гексилен, 2,3-диметил-1,6-гексилен, 2,4-диметил-1,6-гексилен, 1,9-нонилен, 2-метил-1,8-октилен, 3-метил-1,8-октилен, 4-метил-1,8-октилен, 2-этил-1,7-гептилен, 3-этил-1,7-гептилен, 1,10-децилен, 2-метил-1,9-нонилен, 3-метил-1,9-нонилен, 4-метил-1,9-нонилен, 5-метил-1,9-нонилен, 1,11-ундецилен, 2-метил-1,10-децилен, 3-метил-1,10-децилен, 5-метил-1,10-децилен, 1,12-додецилен и другие.

Определение «алкилен с 2-12 атомами углерода» относится также к алкиленам с 2-8 атомами углерода, алкиленам с 2-6 атомами углерода, алкиленам с 2-5 атомами углерода и алкиленам с 3-5 атомами углерода.

Под алкиленами с 2-12 атомами углерода предпочтительно подразумевают разветвленные или неразветвленные алкиленовые группы с 2-8 атомами углерода, особенно предпочтительно разветвленные или неразветвленные алкиленовые группы с 2-5 атомами углерода, еще более предпочтительно разветвленные или неразветвленные алкиленовые группы с 3-5 атомами углерода, в частности, 1,2-пропилен, 1,3-пропилен, 1,4-бутилен и 2,2-диметил-1,3-пропилен.

Под алкиленами с 2-8 атомами углерода предпочтительно подразумевают разветвленные или неразветвленные алкиленовые группы с 2-6 атомами углерода, особенно предпочтительно разветвленные или неразветвленные алкиленовые группы с 2-5 атомами углерода, в частности, 1,3-пропилен и 1,4-бутилен.

В соответствии с настоящим изобретением под алкениленами с 2-12 атомами углерода подразумевают двухвалентные углеводородные остатки с 2-12 атомами углерода, которые могут быть неразветвленными или разветвленными, причем в их основной цепи присутствует по меньшей мере одна двойная связь, например, одна, две или три двойные связи. К подобным соединениям относятся, например, этенилен, пропенилен, 1-метил-этенилен, 1-бутенилен, 2-бутенилен, 1-метилпропенилен, 2-метилпропенилен, 1-пентенилен, 2-пентенилен, 1-метил-1-бутенилен, 1-метил-2-бутенилен, 1-гексенилен, 2-гексенилен, 3-гексенилен, 1-метил-1-пентенилен, 1-метил-2-пентенилен, 1-метил-3-пентенилен, 1,4-диметил-1-бутенилен, 1,4-диметил-2-бутенилен, 1-гептенилен, 2-гептенилен, 3-гептенилен, 1-октенилен, 2-октенилен, 3-октенилен, ноненилен, деценилен, ундеценилен, додеценилен и другие.

Двойные связи в алкениленовых группах независимо друг от друга могут находиться как в Е-, так и в Z-конфигурации, или в виде смеси обеих конфигураций.

Определение «алкенилен с 2-12 атомами углерода» относится также к алкениленам с 2-8 атомами углерода, алкениленам с 2-6 атомами углерода и алкениленам с 2-5 атомами углерода.

Под алкениленовыми группами с 2-12 атомами углерода особенно предпочтительно подразумевают разветвленные и неразветвленные алкениленовые группы с 2-8 атомами углерода и одной двойной связью, в частности, разветвленные и неразветвленные алкениленовые группы с 2-5 атомами углерода и одной двойной связью.

Под алкениленовыми группами с 2-8 атомами углерода особенно предпочтительно подразумевают разветвленные и неразветвленные алкениленовые группы с 2-8 атомами углерода и одной двойной связью, еще более предпочтительно разветвленные и неразветвленные алкениленовые группы с 2-6 атомами углерода и одной двойной связью, в частности, разветвленные и неразветвленные алкениленовые группы с 2-5 атомами углерода и одной двойной связью.

В соответствии с настоящим изобретением под ал килами с 1-12 атомами углерода подразумевают неразветвленные или разветвленные алкильные группы с 1-12 атомами углерода. К ним относятся, например, метил, этил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил, трет-бутил, н-пентил, 2-пентил, 2-метилбутил, 3-метилбутил, 1,2-диметилпропил, 1,1-диметилпропил, 2,2-диметилпропил, 1-этилпропил, н-гексил, 1-метил-пентил, 2-метилпентил, 1-этилбутил, 2-этилбутил, н-гептил, 1-метилгексил, 2-метилгексил, 1-этилпентил, 2-этилпентил, 1-пропилбутил, 1-этил-2-метилпропил, н-октил, изооктил, 2-этилгексил, н-нонил, изононил, 2-пропилгексил, н-децил, изодецил, 2-пропилгептил, н-ундецил, изоундецил, н-додецил, изододецил и другие.

Определение «ал кил с 1-12 атомами углерода» относится также к алкилам с 1-8 атомами углерода и ал килам с 1-5 атомами углерода, а также к алкилам с 4-12 атомами углерода, алкилам с 7-12 атомами углерода и алкилам с 8-10 атомами углерода.

Под алкилами с 1-12 атомами углерода предпочтительно подразумевают разветвленные или неразветвленные алкильные группы с 1-8 атомами углерода, в частности, разветвленные или неразветвленные алкильные группы с 1-5 атомами углерода.

Под алкилами с 4-12 атомами углерода предпочтительно подразумевают разветвленные или неразветвленные алкильные группы с 7-12 атомами углерода, в частности, разветвленные или неразветвленные алкильные группы с 8-10 атомами углерода.

В отсутствие иных указаний используемые для измерений стандарты и стандартные параметры относятся к соответствующим стандартам DIN, ISO, IUPAC или к литературе, актуальной на день подачи настоящей заявки.

В отсутствие особых указаний «phr» означает количество той или иной добавки в массовых частях (масс. ч.) на 100 масс. ч. каучука.

Соединения общей формулы (I)

X в общей формуле (I) независимо друг от друга предпочтительно означают неразветвленную или разветвленную алкиленовую группу с 2-8 атомами углерода, особенно предпочтительно неразветвленную или разветвленную алкиленовую группу с 2-6 атомами углерода. В частности, X в общей формуле (I) независимо друг от друга означают неразветвленную алкиленовую группу с 2-5 атомами углерода, в частности, 1,3-пропилен и 1,4-бутилен.

В случае если соединения общей формулы (I) содержат более одной группы X, эти группы предпочтительно являются одинаковыми.

Y в общей формуле (I) предпочтительно означает неразветвленную или разветвленную алкиленовую группу с 2-12 атомами углерода, особенно предпочтительно неразветвленную или разветвленную алкиленовую группу с 2-8 атомами углерода. В частности, Y в общей формуле (I) означают неразветвленную или разветвленную алкиленовую группу с 2-5 атомами углерода, например, 1,2-пропилен, 1,3-пропилен, 1,2-бутилен, 1,3-бутилен, 1,4-бутилен или 2,2-диметил-1,3-пропилен.

В случае если соединения общей формулы (I) содержат более одной группы Y, в первом предпочтительном варианте эти группы являются одинаковыми.

В случае если соединения общей формулы (I) содержат более одной группы Y, во втором варианте эти группы отличаются друг от друга.

Индекс «а» в соединениях общей формулы (I) предпочтительно означает целое число от 1 до 70, особенно предпочтительно целое число от 2 до 50, в частности, целое число от 5 до 40.

Остатки R1 в общей формуле (I) независимо друг от друга предпочтительно означают метил, этил, н-пропил, изопропил, н-бутил, изобутил, н-пентил, 2-пентил, 2-метилбутил, 3-метилбутил, н-гексил, 1-метилпентил, 2-метилпентил, 1-этилбутил, 2-этилбутил, н-гептил, 1-метилгексил, 2-метилгексил, 1-этилпентил, 2-этилпентил, 1-пропилбутил, н-октил, изооктил, 2-этилгексил, н-нонил, изононил, 2-пропилгексил, н-децил, изодецил или 2-пропилгептил. Особенно предпочтительно оба остатка R1 в общей формуле (I) одновременно означают метил, этил, н-пропил, изопропил, н-бутил, изобутил или н-пентил.

Поскольку соединения общей формулы (I), используемые в предлагаемых в изобретении пластифицирующих композициях, обладают полимерным характером, они не являются однородными соединениями, а представляют собой смеси разных соединений. Во-первых, соединения (I) обладают разной длиной цепей, то есть характеризуется той или иной средней молекулярной массой. Во-вторых, оба остатка R1, а также содержащиеся в повторяющихся единицах группы X и Y могут отличаться друг от друга. Кроме того, под остатками R1 могут подразумеваться указанные ниже смеси изомеров.

Полиэфирные пластификаторы общей формулы (I), содержащиеся в предлагаемых в изобретении пластифицирующих композициях, в общем случае обладают средневесовой молекулярной массой в диапазоне от 500 до 15000 г/моль, предпочтительно от 2000 до 10000 г/моль, особенно предпочтительно от 3000 до 8000 г/моль. Средневесовую молекулярную массу, как правило, определяют методом гель-проникающей хроматографии в тетрагидрофуране с использованием полистирольного стандарта.

Гель-проникающую хроматографию (ГПХ) можно осуществлять в стандартном приборе, например, ГПХ-системе Infinity 1100 фирмы Agilent Technologies. Подобные измерительные системы обычно состоят из насоса, устройство для нагревания колонок, колонок и детектора, например, рефрактометрического детектор Agilent 1200.

В качестве элюента можно использовать тетрагидрофуран, пропускаемый через комбинацию из двух термостатируемых при 35°С колонок, например, со скоростью 1 мл/мин. Растворенные в тетрагидрофуране образцы с концентрацией 2 мг/мл перед инжектированием обычно подвергают фильтрованию. Результаты измерения обычно оценивают с помощью калибровочной кривой. Калибровочная кривая может быть построена, например, с помощью стандартных полистирольных образцов с узким распределением молекулярной массы от М=162 до М=50400, которые могут быть поставлены, например, фирмой Polymer Laboratories.

Полиэфирные пластификаторы общей формулы (I), содержащиеся в предлагаемых в изобретении пластифицирующих составах, в общем случае обладают плотностью при 20°С, измеренной согласно стандарту DIN 51757, в диапазоне от 1,000 до 1,300 г/см3, предпочтительно от 1,100 до 1,200 г/см3, особенно предпочтительно от 1,120 до 1,160 г/см3.

Полиэфирные пластификаторы общей формулы (I), содержащиеся в предлагаемых в изобретении пластифицирующих составах, в общем случае обладают вязкостью при 20°С, измеренной согласно стандарту DIN EN ISO 3219, в диапазоне от 1000 до 20000 мПа⋅с, предпочтительно от 1500 до 15000 мПа⋅с, особенно предпочтительно от 2000 до 14000 мПа⋅с. Для определения динамической вязкости согласно стандарту DIN EN ISO 3219 образец соответствующего полимерного пластификатора наносят на статор узла «ротор-статор» пригодного реометра, включающего измерительный блок «конус-пластина» диаметром 25 мм. Затем при 20°С и скорости вращения 128 об/мин определяют динамическую вязкость.

Полиэфирные пластификаторы общей формулы (I), содержащиеся в предлагаемых в изобретении пластифицирующих составах, в общем случае обладают показателем преломления nD20, измеренным согласно стандарту DIN 51423, в диапазоне от 1,450 до 1,485, предпочтительно от 1,460 до 1,480, особенно предпочтительно от 1,462 до 1,472.

Соединения общей формулы (II)

Z в соединениях общей формулы (II) предпочтительно означает неразветвленную алкиленовую группу с 2-8 атомами углерода или неразветвленную алкениленовую группу с 2-8 атомами углерода, особенно предпочтительно неразветвленную алкиленовую группу с 2-6 атомами углерода или неразветвленную алкениленовую группу с 2-6 атомами углерода и одной двойной связью. Z в соединениях общей формулы (II), в частности, означает неразветвленную алкиленовую группу с 2-5 атомами углерода, например, 1,3-пропилен и 1,4-бутилен.

Остатки R2 и R3 в соединениях общей формулы (II) независимо друг от друга предпочтительно означают алкил с 7-12 атомами углерода, например, н-гептил, изогептил, н-октил, н-нонил, изононил, 2-этилгексил, изодецил, 2-пропилгептил, н-ундецил или изоундецил. Остатки R2 и R3 в соединениях общей формулы (II) независимо друг от друга особенно предпочтительно означают алкил с 8-10 атомами углерода.

В другом предпочтительном варианте осуществления изобретения остатки R2 и R3 в соединениях общей формулы (II) являются одинаковыми.

В частности, в соединениях общей формулы (II) оба остатка R2 и R3 одновременно означают 2-этилгексил, изононил или 2-пропилгептил.

Особенно предпочтительными соединениями общей формулы (II) являются ди(2-этилгексил)адипат, ди(изононил)адипат и ди(2-пропилгептил)адипат.

Особые варианты осуществления изобретения

В предпочтительном варианте осуществления настоящего изобретения в соединениях общих формул (I) и (II):

X означает неразветвленную или разветвленную алкиленовую группу с 2-6 атомами углерода,

Y независимо друг от друга означают неразветвленную или разветвленную алкиленовую группу с 2-5 атомами углерода,

Z означает неразветвленную алкиленовую группу с 2-8 атомами углерода,

а означает целое число от 5 до 40,

R1 независимо друг от друга означают алкильную группу с 1-12 атомами углерода и

R2 и R3 соответственно означают алкильную группу с 7-12 атомами углерода.

В особенно предпочтительном варианте осуществления настоящего изобретения в соединениях общих формул (I) и (II):

X означает неразветвленную алкиленовую группу с 2-5 атомами углерода,

Y независимо друг от друга означают неразветвленную или разветвленную алкиленовую группу с 3-5 атомами углерода,

Z означает 1,3-пропилен или 1,4-бутилен,

а означает целое число от 5 до 40,

R1 оба одновременно означают метил, этил, н-пропил, изопропил, н-бутил, изобутил или н-пентил, и

R2 и R3 оба одновременно означают 2-этилгексил, изононил или 2-пропилгептил.

Подбор количества соединений (I) и (II), содержащихся в предлагаемой в изобретении пластифицирующей композиции, позволяет приводить свойства пластификаторов в соответствие с их назначением. Для этой цели можно выполнять обычные опыты. Для использования в особых сферах в некоторых случаях может оказаться целесообразным добавление к предлагаемым в изобретении пластифицирующим композициям других пластификаторов, отличающихся от соединений (I) и (II). Следовательно, предлагаемая в изобретении пластифицирующая композиция при необходимости может содержать по меньшей мере один другой пластификатор, отличающийся от соединений (I) и (II).

Отличающийся от соединений (I) и (II) дополнительный пластификатор выбран из группы, включающей сложные алкиларалкиловые эфиры фталевой кислоты, сложные алкиловые эфиры тримеллитовой кислоты, сложные алкиловые эфиры бензойной кислоты, сложные эфиры дибензойной кислоты и гликолей, сложные эфиры гидроксибензойной кислоты, сложные моноэфиры насыщенных монокарбоновых кислот, сложные моноэфиры насыщенных гидроксимонокарбоновых кислот, сложные эфиры ненасыщенных монокарбоновых кислот, сложные эфиры насыщенных гидроксидикарбоновых кислот, амиды и сложные эфиры ароматических сульфокислот, сложные эфиры алкилсульфокислот, сложные эфиры глицерина, сложные эфиры изосорбида, эфиры фосфорной кислоты, сложные диэфиры лимонной кислоты, сложные триэфиры лимонной кислоты, производные алкилпирролидона, сложные эфиры 2,5-фурандикарбоновой кислоты, сложные эфиры 2,5-тетрагидрофурандикарбоновой кислоты, эпоксидированные растительные масла, эпоксидированные сложные моноалкиловые эфиры жирных кислот, сложные диалкиловые эфиры 1,3-циклогександикарбоновой кислоты, сложные диалкиловые эфиры 1,4-циклогександикарбоновой кислоты, а также отличающиеся от соединений (I) сложные полиэфиры алифатических и/или ароматических поликарбоновых кислот и по меньшей мере двухатомных спиртов.

Пригодным сложным алкиларалкиловым эфиром фталевой кислоты является, например, бензилбутилфталат. Пригодные сложные алкиловые эфиры тримеллитовой кислоты независимо друг от друга предпочтительно содержат в алкильных цепях соответственно от 4 до 13 атомов углерода, в частности, от 7 до 11 атомов углерода. Пригодные сложные алкиловые эфиры бензойной кислоты независимо друг от друга предпочтительно содержат в алкильных цепях соответственно от 7 до 13 атомов углерода, в частности, от 9 до 13 атомов углерода. Пригодными сложными алкиловыми эфирами бензойной кислоты являются, например, изононилбензоат, изодецилбензоат или 2-пропилгептилбензоат. Пригодными сложными эфирами дибензойной кислоты и гл и колей являются диэтиленгликольдибензоат, дипропиленгликольдибензоат, трипропиленгликольдибензоат и дибутиленгликольдибензоат. Пригодными сложными моноэфирами насыщенных монокарбоновых кислот и насыщенных гидроксимонокарбоновых кислот являются, например, сложные эфиры уксусной кислоты, масляной кислоты, валерьяновой кислоты или молочной кислоты. Пригодными сложными эфирами ненасыщенных монокарбоновых кислот являются, например, сложные эфиры акриловой кислоты. Пригодными сложными эфирами насыщенных гидроксидикарбоновых кислот являются, например, сложные эфиры яблочной кислоты. Пригодные эфиры алкилсульфокислот предпочтительно содержат алкильный остаток с 8-22 атомами углерода. К ним относятся, например, фениловые или крезиловые эфиры пентадецилсульфокислоты. Пригодными сложными эфирами изосорбида являются сложные диэфиры изосорбида, предпочтительно этерифицированные карбоновыми кислотами с 8-13 атомами углерода. Пригодными эфирами фосфорной кислоты являются три-2-этилгексилфосфат, триоктилфосфат, трифенилфосфат, изодецилдифенилфосфат, бис(2-этилгексил)фенилфосфат и 2-этилгексилдифенилфосфат. В сложных диэфирах лимонной кислоты и сложных триэфирах лимонной кислоты может присутствовать гидроксильная группа в свободной или карбоксилированной, предпочтительно ацетилированной форме. Алкильные остатки ацетилированных сложных триэфиров лимонной кислоты предпочтительно независимо друг от друга содержат от 4 до 8 атомов углерода, в частности, от 6 до 8 атомов углерода. Пригодными являются производные алкилпирролидона с алкильными остатками, содержащими от 4 до 18 атомов углерода. Пригодные сложные диалкиловые эфиры 2,5-фурандикарбоновой кислоты независимо друг от друга соответственно содержат в алкильных цепях от 7 до 13, предпочтительно от 8 до 12 атомов углерода. Пригодные сложные диалкиловые эфиры 2,5-тетрагидрофурандикарбоновой кислоты независимо друг от друга соответственно содержат в алкильных цепях от 4 до 13, предпочтительно от 8 до 12 атомов углерода. Пригодным эпоксидированным растительным маслом является, например, эпоксидированное соевое масло, которое может быть предоставлено, например, фирмой Galata-Chemicals (Лампертхайм, Германия). Пригодными являются также эпоксидированные моноалкиловые сложные эфиры жирных кислот, которые могут быть поставлены, например, фирмой PolyOne (США) под торговым названием reFlex™. Пригодные сложные эфиры циклогексан-1,4-дикарбоновых кислот независимо друг от друга соответственно содержат в алкильных цепях от 4 до 13, в частности, от 8 до 11 атомов углерода. Пригодным сложным эфиром циклогексан-1,4-дикарбоновой кислоты является, например, ди(2-этилгексил)циклогексан-1,4-дикарбоксилат.

Во всех рассмотренных выше случаях алкильные остатки соответственно могут быть неразветвленными или разветвленными и соответственно могут быть одинаковыми или могут отличаться друг от друга. Пригодные и предпочтительные алкильные остатки приведены в указанных выше общих вариантах осуществления изобретения.

Содержание по меньшей мере одного другого пластификатора, отличающегося от соединений (I) и (II), в предлагаемой в изобретении пластифицирующей композиции обычно составляет от 0 до 50% масс., предпочтительно от 0 до 40% масс., особенно предпочтительно от 0 до 30% масс., в частности, от 0 до 25% масс., соответственно в пересчете на суммарное количество по меньшей мере одного другого пластификатора и соединений (I) и (II) в пластифицирующей композиции. В случае присутствия другого пластификатора его предпочтительная концентрация в пересчете на суммарное количество по меньшей мере одного другого пластификатора и соединений (I) и (II) в пластифицирующей композиции составляет по меньшей мере 0,01% масс, предпочтительно по меньшей мере 0,1% масс..

В предпочтительном варианте осуществления изобретения предлагаемая в изобретении пластифицирующая композиция не содержит других пластификаторов, отличающихся от соединений (I) и (II).

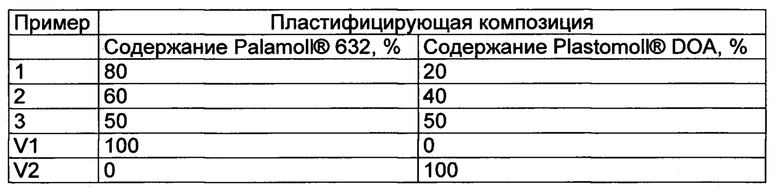

Содержание соединений общей формулы (I) в предлагаемой в изобретении пластифицирующей композиции предпочтительно составляет от 10 до 99% масс., особенно предпочтительно от 30 до 95% масс., в частности, от 50 до 90% масс., соответственно в пересчете на общее количество соединений (I) и (II) в пластифицирующей композиции.

Содержание соединений общей формулы (II) в предлагаемой в изобретении пластифицирующей композиции предпочтительно составляет от 1 до 90% масс., особенно предпочтительно от 5 до 70% масс., в частности, от 10 до 50% масс., соответственно в пересчете на общее количество соединений (I) и (II) в пластифицирующей композиции.

Массовое соотношение между соединениями общей формулы (II) и соединениями общей формулы (I) в предлагаемой в изобретении пластифицирующей композиции предпочтительно находится в диапазоне от 1:100 до 10:1, особенно предпочтительно от 1:20 до 2:1, в частности, от 1:10 до 1:1.

Формовочные массы

Другим объектом настоящего изобретения является формовочная масса, содержащая по меньшей мере один полимер и указанную выше пластифицирующую композицию.

В предпочтительном варианте осуществления изобретения содержащимся в формовочной массе полимером является термопластичный полимер.

В качестве термопластичных полимеров пригодны любые термопластично перерабатываемые полимеры. Подобные термопластичные полимеры, в частности, выбраны из группы, включающей:

- гомополимеры или сополимеры, содержащие звенья по меньшей мере одного мономера, выбранного из группы, включающей моноолефины с 2-10 атомами углерода (например, этилен или пропилен), 1,3-бутадиен, 2-хлор-1,3-бутадиен, сложные эфиры алкилкислот с 2-10 атомами углерода и винилового спирта, винилхлорид, винилиденхлорид, винилиденфторид, тетрафторэтилен, глицидилакрилат, глицидилметакрилат, акрилаты и метакрилаты, спиртовыми компонентами которых являются разветвленные и неразветвленные спирты с 1-10 атомами углерода, винилароматические соединения (например, стирол), акрилонитрил, метакрилонитрил, малеиновый ангидрид и α,β-этилен ненасыщенные монокарбоновые и дикарбоновые кислоты,

- гомополимеры и сополимеры винилацетатов,

- сложные поливиниловые эфиры,

- поликарбонаты,

- сложные полиэфиры, например, полиалкилентерефталаты, полигидроксиалканоаты, полибутиленсукцинаты, полибутиленсукцинатадипаты,

- простые полиэфиры,

- полиэфиркетоны,

- термопластичные полиуретаны,

- полисульфиды,

- полисульфоны,

- полиэфирсульфоны,

- сложные алкиловые эфиры целлюлозы,

а также смеси указанных полимеров.

Следует упомянуть, например, полиакрилаты с одинаковыми или разными спиртовыми остатками, выбранными из группы, включающей спирты с 4-8 атомами углерода, в частности, бутанол, гексанол, октанол и 2-этил-гексанол, полиметилметакрилат, сополимеры метилметакрилата и бутил-акрилата, сополимеры акрилонитрила, бутадиена и стирола, этиленпропиленовые сополимеры, сополимеры этилена, пропилена и диена, полистирол, сополимеры стирола и акрилонитрила, сополимеры акрилонитрила, стирола и акрилового эфира, сополимеры стирола, бутадиена и метилметакрилата, сополимеры стирола и малеинового ангидрида, сополимеры стирола и метакриловой кислоты, полиоксиметилен, поливиниловый спирт, поливинилацетат, поливинилбутираль, поликапролактон, полигидроксимасляная кислота, полигидроксивалерьяновая кислота, полимолочная кислота, этилцеллюлоза, ацетат целлюлозы, пропионат целлюлозы или ацетобутират целлюлозы.

По меньшей мере одним термопластичным полимером, содержащимся в предлагаемой в изобретении формовочной массе, предпочтительно является поливинилхлорид, поливинилбутираль, гомополимеры и сополимеры винилацетата, гомополимеры и сополимеры стирола, полиакрилаты, термопластичные полиуретаны или полисульфиды.

Другим объектом настоящего изобретения являются формовочные массы, содержащие по меньшей мере один эластомер и по меньшей мере одну указанную выше пластифицирующую композицию.

Для достижения необходимых термопластичных свойств требуются разные количества пластификатора, которые зависят от термопластичного полимера или смеси термопластичных полимеров, содержащихся в формовочной массе. Для определения количества пластификатора может быть выполнено нескольких простых опытов. В случае если по меньшей мере один термопластичный полимер, содержащийся в предлагаемой в изобретении формовочной массе, не является поливинилхлоридом, содержание предлагаемой в изобретении пластифицирующей композиции в формовочной массе как правило составляет от 0,5 до 300 масс. ч., предпочтительно от 1,0 до 130 масс. ч., особенно предпочтительно от 2,0 до 100 масс. ч., соответственно на 100 масс. ч. каучука.

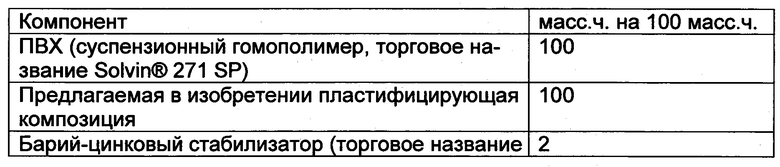

По меньшей мере одним термопластичным полимером, содержащимся в предлагаемой в изобретении формовочной массе, в частности, является поливинилхлорид.

Поливинилхлорид получают посредством гомополимеризации винилхлорида. Используемый согласно изобретению поливинилхлорид может быть получен, например, суспензионной полимеризацией, микросуспензионной полимеризацией, эмульсионной полимеризацией или полимеризацией в массе. Получение поливинилхлорида полимеризацией винилхлорида, а также получение и состав пластифицированного поливинилхлорида описаны, например, в справочнике Becker/Braun, Kunststf-Handbuch, том 2/1: Polyvinylchlorid, 2-е издание, издательство Carl Hanser, Мюнхен.

Константа Фикентчера, которая характеризует молекулярную массу поливинилхлорида и которую определяют согласно стандарту DIN 53726, для пластифицированного согласно изобретению поливинилхлорида чаще всего находится в диапазоне от 57 до 90, предпочтительно от 61 до 85, в частности, от 64 до 80.

В соответствии с изобретением содержание поливинилхлорида в смесях составляет от 20 до 95% масс., предпочтительно от 40 до 90% масс., в частности, от 45 до 85% масс..

В случае если содержащимся в предлагаемых в изобретении формовочных массах термопластичным полимером является поливинилхлорид, общее содержание пластификаторов в формовочной массе составляет от 5 до 300 масс. ч., предпочтительно от 15 до 150 масс. ч., особенно предпочтительно от 30 до 120 масс. ч., соответственно на 100 масс. ч. каучука.

Другим объектом настоящего изобретения являются формовочные массы, содержащие эластомер и предлагаемую в изобретении пластифицирующую композицию.

Эластомером, содержащимся в предлагаемых в изобретении формовочных массах, может являться натуральный каучук, каучук, получаемый синтетическим методом, или смеси каучуков того и другого типа. К предпочтительным синтетическим каучукам относится, например, изопреновый каучук, бутадиен-стирольный каучук, бутадиеновый каучук, бутадиен-нитрильный каучук или хлоропреновый каучук.

Предпочтительными являются каучуки или смеси каучуков, способные вулканизоваться серой.

В соответствии с настоящим изобретением содержание эластомера в предлагаемых в изобретении формовочных массах составляет от 20 до 95% масс., предпочтительно от 45 до 90% масс., в частности, от 50 до 85% масс., соответственно в пересчете на общую массу формовочной массы.

В соответствии с настоящим изобретением формовочные массы, которые содержат по меньшей мере один эластомер, помимо указанных выше компонентов могут содержать другие пригодные добавки. Так, например, они могут содержать усиливающие наполнители, в частности, сажу или диоксид кремния, другие наполнители, в частности, фенольные смолы, вулканизующие или сшивающие агенты, ускорители вулканизации или сшивания, активаторы, масла различных типов, противостарители и другие добавки, которые примешивают, например, в шинные или резиновые смеси.

В случае если полимером, содержащимся в предлагаемых в изобретении формовочных массах, является эластомер, в частности, каучук, содержание указанной выше предлагаемой в изобретении пластифицирующей композиции в формовочной массе составляет от 1,0 до 60 масс. ч., предпочтительно от 2,0 до 40 масс. ч., особенно предпочтительно от 3,0 до 30 масс. ч. соответственно на 100 масс. ч. каучука.

Кроме того, под полимером, содержащимся в предлагаемых в изобретении формовочных массах, могут подразумеваться смеси поливинилхлорида с эластомером. Соответствующие пригодные и предпочтительные эластомеры приведены выше. Содержание эластомера в подобных смесях полимеров обычно составляет от 1 до 50% масс., предпочтительно от 3 до 40% масс., в частности, от 5 до 30% масс..

Количество предлагаемой в изобретении пластифицирующей композиции в подобных формовочных массах, необходимое для достижения заданных свойств, может сильно колебаться в зависимости от содержания эластомера в смеси полимеров.

Содержание предлагаемой в изобретении пластифицирующей композиции в подобных формовочных массах обычно находится в диапазоне от 0,5 до 300 масс. ч., предпочтительно от 1,0 до 150 масс. ч., особенно предпочтительно от 2,0 до 120 масс. ч. соответственно на 100 масс. ч. каучука.

Добавки к формовочным массам

В соответствии с настоящим изобретением в формовочных массах, содержащих по меньшей мере один термопластичный полимер, могут присутствовать другие пригодные добавки. Примерами подобных добавок являются стабилизаторы, внутренние смазки, наполнители, пигменты, огнезащитные средства, светостабилизаторы, порообразователи, полимерные технологические добавки, средства для повышения ударопрочности, оптические осветлители, антистатические средства или биостабилизаторы.

Ниже некоторые пригодные добавки рассмотрены более подробно. Соответствующие примеры не ограничивают перечень добавок, которые можно использовать в предлагаемых в изобретении формовочных массах, а служат только для пояснения. Все относящиеся к содержанию данные указаны в массовых процентах (% масс.) в пересчете на общую формовочную массу.

В качестве стабилизаторов можно использовать любые обычные стабилизаторы поливинилхлорида в твердой или жидкой форме, например, обычные кальций/цинковые, барий/цинковые, свинцовые или оловянные стабилизатора, а также связывающие кислоты слоистые силикаты.

Содержание стабилизаторов в предлагаемых в изобретении формовочных массах может составлять от 0,05 до 7%, предпочтительно от 0,1 до 5%, особенно предпочтительно от 0,2 до 4%, в частности, от 0,5 до 3%.

Внутренние смазки уменьшают прилипание подлежащих переработке полимеров к металлическим поверхностям и противодействуют возникающим при смешивании, пластификации и формовании силам трения.

В качестве внутренней смазки предлагаемые в изобретении формовочные массы могут содержать любые добавки подобного типа, обычно используемые для переработки полимеров. Возможным является, например, использование углеводородов, в частности, масел, парафинов и полиэтиленовых восков, жирных спиртов с 6-20 атомами углерода, кетонов, карбоновых кислот, в частности, жирных кислот и монтановой кислоты, окисленного полиэтиленового воска, солей металлов с карбоновыми кислотами, амидов карбоновых кислот, сложных эфиров карбоновой кислоты, например, со спиртами (этанолом, жирными спиртами, глицерином, этандиолом, пентаэритритом) и длинноцепными карбоновыми кислотами в качестве кислотного компонента.

Содержание внутренней смазки в предлагаемых в изобретении формовочных массах может составлять от 0,01 до 10%, предпочтительно от 0,05 до 5%, особенно предпочтительно от 0,1 до 3%, в частности, от 0,2 до 2%.

Наполнители прежде всего оказывают положительное воздействие на прочность пластифицированного поливинилхлорида при сжатии, растяжении и изгибе, а также на его твердость и теплостойкость.

В соответствии с настоящим изобретением формовочные массы могут содержать также наполнители, например, сажу и другие неорганические наполнители, в частности, природные карбонаты кальция, например, мел, известняк и мрамор, синтетические карбонаты кальция, доломит, силикаты, кремниевую кислоту, песок, диатомовую землю, алюмосиликаты, например, каолин, слюду или полевой шпат. Предпочтительно использованию в качестве наполнителей подлежат карбонаты кальция, мел, доломит, каолин, силикаты, тальк или сажа.

Содержание наполнителей в предлагаемых в изобретении формовочных массах может составлять от 0,01 до 80%, предпочтительно от 0,1 до 60%, особенно предпочтительно от 0,5 до 50%, в частности, от 1 до 40%.

Предлагаемые в изобретении формовочные массы могут содержать также пигменты, что позволяет адаптировать полученный конечный продукт к различным возможным сферам использования.

В соответствии с настоящим изобретением можно использовать как неорганические, так и органические пигменты. В качестве неорганических пигментов можно использовать, например, кобальтовые пигменты, в частности, CoO/Al2O3, и хромовые пигменты, например, Cr2O3. Пригодными органическими пигментами являются, например, моноазопигменты, конденсированные азопигменты, азометиновые пигменты, антрахиноновые пигменты, хинакридоны, фталоцианиновые пигменты и диоксазиновые пигменты.

Содержание пигментов в предлагаемых в изобретении формовочных массах может составлять от 0,01 до 10%, предпочтительно от 0,05 до 5%, особенно предпочтительно от 0,1 до 3%, в частности, от 0,5 до 2%.

Для уменьшения склонности к воспламенению и дымообразованию при сгорании предлагаемые в изобретении формовочные массы могут содержать также огнезащитные средства.

В качестве огнезащитных средств можно использовать, например, триоксид сурьмы, фосфатный эфир, хлорпарафин, гидроксид алюминия и соединения бора.

Содержание огнезащитных средств в предлагаемых в изобретении формовочных массах может составлять от 0,01 до 10%, предпочтительно от 0,1 до 8%, особенно предпочтительно от 0,2 до 5%, в частности, от 0,5 до 2%.

Для защиты изделий, выполненных из предлагаемых в изобретении формовочных масс, от повреждения участков поверхности под влиянием света формовочные массы могут содержать также светостабилизаторы, например, УФ-абсорберы.

В качестве светостабилизаторов в соответствии с настоящим изобретением можно использовать, например, гидроксибензофеноны, гидроксифенилбензотриазолы, цианоакрилаты или так называемые стерически затрудненные амины, например, производные 2,2,6,6-тетраметилпиперидина.

Содержание светостабилизаторов, например, УФ-абсорберов, в предлагаемых в изобретении формовочных массах может составлять от 0,01 до 7%, предпочтительно от 0,1 до 5%, особенно предпочтительно от 0,2 до 4%, в частности, от 0,5 до 3%.

Получение соединений общей формулы (1)

Предлагаемые в изобретении полиэфирные пластификаторы получают технически известными методами, например, описанной в европейском патенте ЕР 1423476 В1 этерификацией алифатических дикарбоновых кислот диолами в присутствии монокарбоновой кислоты, образующей концевую группу. Длину цепей, соответственно среднюю молекулярную массу полиэфирных пластификаторов можно регулировать посредством варьирования соотношения между подаваемыми дикарбоновыми кислотами и двухатомными спиртами.

Дикарбоновыми кислотами, используемыми для получения полиэфирных пластификаторов общей формулы (I), предпочтительно являются неразветвленные или разветвленные алкилдикарбоновые кислоты с 2-6 атомами углерода, особенно предпочтительно неразветвленные алкилдикарбоновые кислоты с 2-5 атомами углерода. Дикарбоновыми кислотами, используемыми для получения полиэфирных пластификаторов общей формулы (I), в частности, являются глутаровая кислота и/или адипиновая кислота, в особенности адипиновая кислота.

Диолами, используемыми для получения полиэфирных пластификаторов общей формулы (I), предпочтительно являются неразветвленные или разветвленные алкилдиолы с 2-8 атомами углерода, например, 1,2-этандиол, 1,2-пропандиол, 1,3-пропандиол, 1,2-бутандиол, 1,3-бутандиол, 1,4-бутандиол, 1,2-пентандиол, 1,3-пентандиол, 2-метил-1,3-пентандиол, 2,2-ди-метил-1,3-пентандиол, 1,4-пентандиол, 1.5-пентандиол, 1,2-гександиол, 1,3-гександиол, 1,4-гександиол, 1,5-гександиол, 1,6-гександиол или смеси указанных диолов. Особенно предпочтительными являются неразветвленные или разветвленные алкандиолы с 2-5 атомами углерода. Диолами, используемыми для получения полиэфирных пластификаторов общей формулы (I), в частности, являются 1,2-пропандиол, 1,3-бутандиол, 1,4-бутандиол, 2,2-диметил-1,3-пропандиол или смеси указанных диолов.

Предлагаемые в изобретении полиэфирные пластификаторы общей формулы (I) в качестве завершающей цепь монокарбоновой кислоты предпочтительно содержат уксусную кислоту, пропионовую кислоту, 2-этилгексановую кислоту, н-нонановую кислоту, изононановую кислоту, н-декановую кислоту или 2-пропилгептановую кислоту, особенно предпочтительно уксусную кислоту.

Предлагаемая в изобретении пластифицирующая композиция особенно предпочтительно содержит соединение общей формулы (I), для получения которого используют следующие исходные вещества:

- адипиновую кислоту, 1,2-пропандиол и уксусную кислоту,

- адипиновую кислоту, 1,3-бутандиол, 1,4-бутандиол и уксусную кислоту.

В качестве катализаторов этерификации, как правило, используют принятые для этого катализаторы, например, минеральные кислоты, в частности, серную кислоту или фосфорную кислоту; органические сульфокислоты, в частности, метансульфокислоту или п-толуолсульфокислоту; амфотерные катализаторы, в частности, соединения титана, олова(1\/) или циркония, например, тетраалкоксититаны, в частности, тетрабутоксититан, и оксид олова(1\/). Катализатор этерификации используют в эффективном количестве, которое обычно находится в диапазоне от 0,05 до 10% масс., предпочтительно от 0,1 до 5% масс., соответственно в пересчете на сумму кислотного компонента (или ангидрида) и спиртового компонента. Другие подробности осуществления этерификации приведены, например, в патентах США US 6,310,235 и US 5,324,853, а также в немецких заявках на патент DE-A 2612355 (Derwent Abstract Nr. DW 77-72638 Y) и DE-A 1945359 (Derwent Abstract Nr. DW 73-27151 U). Указанные документы в полном объеме следует считать соответствущими ссылками.

Этерификацию, как правило, можно осуществлять при атмосферном давлении, а также при пониженном или повышенном давлении. Этерификацию предпочтительно осуществляют при атмосферном или пониженном давлении.

Этерификацию можно осуществлять без добавления растворителя или в присутствии органического растворителя.

В случае если этерификацию осуществляют в присутствии растворителя, предпочтительному использованию подлежит инертный в условиях реакции органический растворитель. К подобным растворителям относятся, например, алифатические углеводороды, галогенированные алифатические углеводороды, ароматические и замещенные ароматические углеводороды или простые эфиры. Растворитель предпочтительно выбран из группы, включающей пентан, гексан, гептан, лигроин, петролейный эфир, циклогексан, дихлорметан, трихлорметан, тетрахлорметан, бензол, толуол, ксилол, хлорбензол, дихлорбензолы, дибутиловый эфир, тетрагидрофуран, диоксан и их смеси.

Этерификацию обычно осуществляют в температурном интервале от 50 до 250°С.

В случае если катализатором этерификации является органическая или минеральная кислота, этерификацию обычно осуществляют в температурном интервале от 50 до 160°С.

В случае если катализатором этерификации является амфотерный катализатор, этерификацию обычно осуществляют в температурном интервале от 100 до 250°С.

Этерификацию можно осуществлять в отсутствие или в присутствии инертного газа. Под инертным газом, как правило, подразумевается газ, который в данных условиях реакции не реагирует с участвующими в реакции эдуктами, реагентами, растворителями или образующимися продуктами.

В предпочтительном варианте осуществления изобретения в реактор загружают, например, двухосновную кислоту, двухатомный спирт и монокислоту, а также используемый в качестве катализатора этерификации изопропилбутилтитанат, реагенты нагревают сначала до температуры от 100 до 150°С и гомогенизируют посредством перемешивания. При этом отгоняется основная часть выделяющейся при этерификации воды, которую дистилляционно отделяют при температурах выше 100°С. Затем реакционную смесь при нормальном давлении нагревают до температуры от 200 до 300°С. Значительную часть избыточных отогнанных спиртовых компонентов выделяют из азеотропной смеси с водой и возвращают в реактор. Реакционную смесь продолжают нагревать при температуре от 200 до 300°С, устанавливают вакуум в диапазоне от 0 до 500 мбар и посредством пропускания азота из реакционной смеси удаляют остальную реакционную воду. Реакционную смесь перемешивают под вакуумом при пропускании азота и температуре от 200 до 300°С до тех пор, пока кислотное число реакционной смеси не составит менее 2 мг КОН/г. Затем реакционную смесь охлаждают до температуры от 120 до 160°С и добавляют монокислоту. После этого вновь устанавливают вакуум и удаляют избыточную кислоту. Продукт реакции фильтруют при температуре от 50 до 150°С.

Используемые для получения соединений общей формулы (I) алифатические дикарбоновые кислоты, диолы и одноосновные карбоновые кислоты могут быть приобретены в торговле или получены известными из литературы методами синтеза.

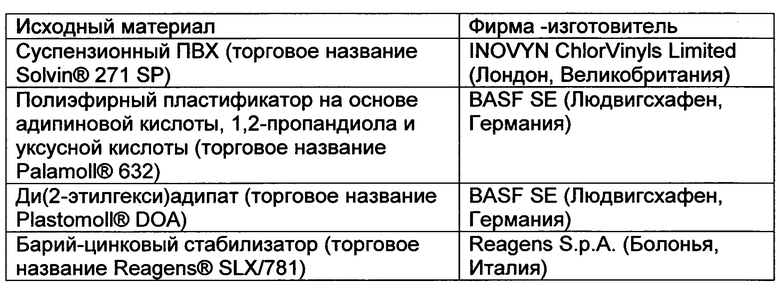

В качестве полиэфирных пластификаторов общей формулы (I) можно использовать также коммерчески доступные пластификаторы в виде сложных полиэфиров. Пригодными коммерчески доступными пластификаторами подобного типа являются, например, продукты Palamoll® 632 и Palamoll® 646, поставляемые фирмой BASF SE (Людвигсхафен).

Соединения общей формулы (II)

Соединения общей формулы (II) могут быть приобретены в торговле или синтезированы известными из уровня техники методами, например, методом, описанным в европейском патенте ЕР 1171413 В1.

Сложноэфирные соединения общей формулы (II), как правило, получают этерификацией соответствующих алифатических дикарбоновых кислот соответствующими алифатическими спиртами, которую осуществляют обычными известными специалистам методами, указанными выше при описании получения соединений общей формулы (I). Речь при этом идет о превращении по меньшей мере одного спиртового компонента, выбранного из группы, включающей спирты R2-OH, соответственно R3-OH, с дикарбоновой кислотой общей формулы HO-C(=О)-Z-C(=О)-OH или пригодным производным указанной кислоты. Пригодными производными являются, например, галоидангидриды кислот и ангидриды кислот. Предпочтительным галоидангидридом кислоты является хлорангидрид кислоты.

Сложноэфирные соединения общей формулы (II) можно получать также переэтерификацией сложных эфиров, отличающихся от сложных эфиров общей формулы (II), которую осуществляют соответствующими алифатическими спиртами обычными известными специалистам методами. Речь при этом идет о превращении сложных диалкиловых эфиров с 1-4 атомами углерода в алкиле, в частности, диметиловых или диэтиловых сложных эфиров дикарбоновых кислот формулы HO-C(=О)-Z-C(=О)-OH, по меньшей мере с одним спиртом R2-OH, соответственно R3-OH, или смесями этих спиртов, осуществляемом в присутствии пригодного катализатора переэтерификации.

Пригодными катализаторами переэтерификации являются соединения, обычно используемые для катализа реакции переэтерификации, которые чаще всего используют также и для катализа реакций этерификации. К ним относятся, например, минеральные кислоты, в частности, серная кислота и фосфорная кислота; органические сульфокислоты, в частности, метансульфокислота и п-толуолсульфокислота; или особые металлические катализаторы, выбранные из группы, включающей соединения олова(IV), например, дикарбоксилаты диалкилолова, в частности, диацетат дибутилолова, алкоксиды триалкилолова, моноалкильные соединения олова, например, монобутилдиоксид олова, соли олова, в частности, ацетат олова, или оксиды олова; из группы, включающей титановые катализаторы, мономерные титанаты, полимерные титанаты и хелатные комплексы титана, в частности, тетраэтилортотитанат, тетрапропилортотитанат, тетрабутилортотитанат, триэтаноламинтитанат; из группы, включающей циркониевые катализаторы, цирконаты и хелатные комплексы циркония, в частности, тетрапропилцирконат, тетрабутилцирконат, триэтаноламинцирконат; из группы, включающей литиевые катализаторы, например, соли лития и алкоксиды лития; или ацетилацетонат алюминия(III), ацетилацетонат хрома(III), ацетилацетонат железа(III), ацетилацетонат кобальта(II), ацетилацетонат никеля(II) и ацетилацетонат цинка(II).

Количество используемого катализатора переэтерификации составляет от 0,05 до 5% масс., предпочтительно от 0,10 до 1% масс.. Реакционную смесь предпочтительно нагревают до температуры ее кипения, в связи с чем температура реакции в зависимости от реагентов находится в интервале от 20°С до 200°С.

Переэтерификацию можно осуществлять при атмосферном давлении, а также при пониженном или повышенном давлении. Переэтерификацию предпочтительно осуществляют под давлением от 0,001 до 200 бар, особенно предпочтительно от 0,01 до 5 бар. Для смещения равновесия реакции переэтерификации предпочтительно непрерывно отгоняют отщепляемый при переэтерификации низкокипящий спирт. Необходимая для этого дистилляционная колонна как правило непосредственно соединена с реактором переэтерификации, предпочтительно смонтирована непосредственно на нем. В случае использования нескольких последовательно соединенных реакторов переэтерификации каждый из них может быть снабжен дистилляционной колонной, или возможен вариант, в соответствии с которым испаряющуюся смесь спиртов предпочтительно из последних реакторов каскада реакторов переэтерификации через один или несколько сборных трубопроводов направляют в дистилляционную колонну. Регенерированный при подобной дистилляции высококипящий спирт предпочтительно возвращают на переэтерификацию.

В случае использования амфотерного катализатора его выделение в общем случае реализуют посредством гидролиза и последующего отделения образующегося оксида металла, например, фильтрованием. По завершении реакции катализатор предпочтительно гидролизуют посредством промывки водой и выпавший в осадок оксид металла отфильтровывают. Фильтрат при необходимости можно подвергать дополнительной переработке для выделения и/или очистки продукта. Предпочтительным является дистилляционное выделение продукта.

Переэтерификацию сложных диалкиловых эфиров с 1-4 атомами углерода в алкиле, в частности, диметиловых или диэтиловых сложных эфиров дикарбоновых кислот формулы HO-C(=O)-Z-C(=O)-OH, по меньшей мере одним спиртом R2-OH, соответственно R3-OH или смесями этих спиртов предпочтительно осуществляют в присутствии по меньшей мере одного алкоголята титана(IV). Предпочтительными алкоголятами титана(IV) являются тетрапропоксититан, тетрабутоксититан или их смеси. Спиртовый компонент предпочтительно используют по меньшей мере в удвоенном стехиометрическом количестве по отношению к используемым сложным диалкиловым эфирам с 1-4 атомами углерода в алкиле.

Переэтерификацию можно осуществлять в отсутствие или в присутствии добавляемого органического растворителя. Переэтерификацию предпочтительно осуществляют в присутствии инертного органического растворителя. Пригодные органические растворители указаны выше при рассмотрении этерификации. К ним относятся прежде всего толуол и тетрагидрофуран.

Температура переэтерификации предпочтительно составляет от 50 до 200°С.

Переэтерификацию можно осуществлять в отсутствие или в присутствии инертного газа. Под инертным газом, как правило, подразумевается газ, который в данных условиях реакции не реагирует с участвующими в реакции эдуктами, реагентами, растворителями или образующимися продуктами. Переэтерификацию предпочтительно осуществляют без добавления инертного газа.

Технология получения соединений общей формулы (II) предусматривает, что исходя из соответствующих алифатических дикарбоновых кислот или их пригодных производных осуществляют этерификацию, соответственно переэтерификацию, причем в качестве эдуктов используют соответствующие алканолы с 4-12 атомами углерода. Подобные спирты могут являться чистыми веществами или смесями изомеров, состав и степень чистоты которых зависят от методов, которыми они синтезированы.

Алканолы с 4-12 атомами углерода, которые используют для получения содержащихся в пластифицирующей композиции соединений (II), могут быть неразветвленными или разветвленными, либо могут являться смесями неразветвленных и разветвленных алканолов с 4-12 атомами углерода. К подобным алканолам относятся н-бутанол, изобутанол, н-пентанол, изопентанол, н-гексанол, изогексанол, н-гептанол, изогептанол, н-октанол, изооктанол, 2-этилгексанол, н-нонанол, изононанол, изодеканол, 2-пропилгептанол, н-ундеканол, изоундеканол, н-додеканол и изододеканол. Предпочтительными алканолами с 7-12 атомами углерода являются 2-этилгексанол, изононанол и 2-пропилгептанол, в частности, 2-этилгексанол.

Предпочтительные алканолы с 7-12 атомами углерода, которые используют для получения содержащихся в пластифицирующей композиции соединений (II), могут быть неразветвленными или разветвленными, либо могут являться смесями неразветвленных и разветвленных алканолов с 7-12 атомами углерода. К подобным алканолам относятся н-гептанол, изогептанол, н-октанол, изооктанол, 2-этилгексанол, н-нонанол, изононанол, изодеканол, 2-пропилгептанол, н-ундеканол, изоундеканол, н-додеканол и изододеканол. Особенно предпочтительными алканолами с 7-12 атомами углерода являются 2-этилгексанол, изононанол и 2-пропилгептанол, в частности, изононанол и 2-этилгексанол.

Алифатические дикарбоновые кислоты и алифатические спирты, используемые для получения соединений общей формулы (II), могут являться коммерчески доступными продуктами или могут быть получены известными из литературы методами синтеза.

Гептанол

Гептанолы, которые используют для получения соединений общих формул (I) и (II), могут быть неразветвленными или разветвленными, либо могут являться смесями неразветвленных и разветвленных гептанолов. Предпочтительно используют смеси разветвленных гептанолов (называемых также изогептанолами), которые могут быть получены гидроформилированием димера пропилена, катализируемым родием или предпочтительно кобальтом (например, в соответствии с технологией Dimersol®), и последующим гидрированием полученных изогептаналей до смеси изогептанолов. Полученная смесь изогептанолов в соответствии с технологией ее получения состоит из нескольких изомеров. В основном неразветвленные гептанолы могут быть получены гидроформилированием 1-гексена, катализируемым родием или предпочтительно кобальтом, и последующим гидрированием полученного н-гептаналя до н-гептанола. Гидроформилирование 1-гексена, соответственно димера пропилена, можно осуществлять известными методами. При гидроформилировании с использованием гомогенно растворенных в реакционной среде родиевых катализаторов в качестве катализатора можно использовать как некомплексованные родийкарбонилы, которые в условиях реакции гидроформилирования образуются в соответствующей реакционной смеси при воздействии синтез-газа, например, из солей родия in situ, так и комплексные родийкарбонильные соединения, в частности, комплексы с органическими фосфинами, например, трифенилфосфином, или органофосфитами, предпочтительно хелатизирующими бифосфитами, например, такими, которые описаны в заявке США на патент US-A 5288918. При катализируемом кобальтом гидроформилировании указанных олефинов в общем случае используют гомогенно растворимые в реакционной смеси кобальткарбонильные соединения, которые в условиях реакции гидроформилирования образуются при воздействии синтеза-газа из солей кобальта in situ. В случае если катализируемое кобальтом гидроформилирование осуществляют в присутствии триалкилфосфинов или триарилфосфинов, в качестве продукта гидроформилирования непосредственно образуются целевые гептанолы, в связи с чем дополнительное гидрирование альдегидных групп не требуется.

Для катализируемого кобальтом гидроформилирования 1-гексена, соответственно смеси изомеров гексена, пригодны, например, описанные в Falbe, New Syntheses with Carbon Monoxide (издательство Springer, Берлин, 1980, cc. 162-168) промышленно реализуемые процессы, например, процесс фирмы Ruhrchemie, процесс фирмы BASF, процесс фирмы Kuhlmann или процесс фирмы Shell. В процессах фирм Ruhrchemie, BASF и Kuhlmann модифицированные лигандами кобальткарбонильные соединения в качестве катализаторов не используют и при этом получают смеси гексаналей, в то время как в процессе фирмы Shell (немецкая заявка на патент DE-A 1593368) в качестве катализатора используют модифицированные фосфиновыми или фосфитными лигандами кобальткарбонильные соединения, которые в связи с их дополнительной высокой гидрирующей активностью обеспечивают непосредственное получение смесей гексанолов. Предпочтительные варианты осуществления гидроформилирования с использованием немодифицированных лигандами кобальткарбонильных комплексов подробно описаны в немецких заявках на патент DE-A 2139630, DE-A 2244373 и DE-A 2404855, а также в международной заявке WO 01014297.

Для катализируемого родием гидроформилирования 1-гексена, соответственно смесей изомеров гексена, можно использовать описанный в заявка США на патент US-A 4148830, промышленно реализуемый процесс катализируемого родием гидроформилирования при низком давлении с использованием модифицированных трифенилфосфиновыми лигандами родийкарбонильных соединений. Для катализируемого родием гидроформилирования длинноцепных олефинов в качестве катализатора аналогично указанным выше процессам получения смесей изомеров гексена предпочтительно можно использовать немодифицированные лигандами родийкарбонильные соединения, причем в отличие от процесса, осуществляемого при низком давлении, необходимо устанавливать повышенное давление (от 80 до 400 бар). Реализация подобных катализируемых родием процессов гидроформилирования при высоком давлении описана, например, в европейских заявках на патент ЕР-А 695734, ЕР-В 880494 и ЕР-В 1047655.

Смеси изогептаналей, полученные в результате гидроформилирования смесей изомеров гексена, подвергают осуществляемому обычными методами каталитическому гидрированию до смесей изогептанолов. Для этой цели предпочтительно используют гетерогенные катализаторы, которые в качестве каталитически активного компонента содержат металлы и/или оксиды металлов VI-й, VII-й и VIII-й групп, а также 1-й побочной группы периодической системы элементов, в частности, хром, молибден, марганец, рений, железо, кобальт, никель и/или медь, при необходимости нанесенные на подложку, например, Al2O3, SiO2 и/или TiO2. Подобные катализаторы описаны, например, в немецких заявках на патент DE-A 3228881, DE-A 2628987 и DE-A 2445303. Гидрирование изогептаналей особенно предпочтительно осуществляют с использованием избытка водорода (его количество превышает необходимое для гидрирования изогептаналей стехиометрическое количество водорода на величину, составляющую от 1,5 до 20%), при температурах от 50 до 200°С и давлении водорода от 25 до 350 бар, причем для исключения побочных реакций к подаваемому на гидрирование продукту согласно немецкой заявке на патент DE-A 2628987 добавляют небольшое количество воды предпочтительно в виде водного раствора гидроксида или карбоната щелочного металла (в соответствии с техническим решением, опубликованным в международной заявке WO 01087809).

Октанол

2-Этилгексанол, который в течение многих лет являлся производимым в максимальных количествах пластифицирующим спиртом, может быть получен посредством альдольной конденсации н-масляного альдегида до 2-этилгексеналя и последующего гидрирования 2-этилгексеналя до 2-этил-гексанола (смотри  Encyclopedia IndusTpnal Chemistry; 5-е издание, том А 10, сс. 137-140, издательство VCH Verlagsgesellschaft GmbH, Вейнгейм 1987).

Encyclopedia IndusTpnal Chemistry; 5-е издание, том А 10, сс. 137-140, издательство VCH Verlagsgesellschaft GmbH, Вейнгейм 1987).

В основном неразветвленные октанолы можно получать посредством гидроформилирования 1-гептена, катализируемого родием или предпочтительно кобальтом, и последующего гидрирования полученного н-октаналя до н-октанола. Необходимый для этого 1-гептен можно выделять из углеводородов, получаемых синтезом по Фишеру-Тропшу.

В отличие от 2-этилгексанола или н-октанола под спиртом изооктанолом в связи со спецификой его получения подразумевается не однородное химическое соединение, а изомерная смесь по-разному разветвленных С8-спиртов, например, смесь, состоящая из 2,3-диметил-1-гексанола, 3,5-диметил-1-гексанола, 4,5-диметил-1-гексанола, 3-метил-1-гептанола и 5-метил-1-гептанола, которые в зависимости от условии и технологии получения могут находиться в изооктаноле в разных количественных соотношениях. Изооктанол обычно получают посредством содимеризации пропилена с бутенами, предпочтительно н-бутенами, и последующего гидроформилирования образующейся при этом смеси изомеров гептена. Полученную при гидроформилировании смесь изомеров октаналя затем можно гидрировать обычными методами, получая изооктанол.

Содимеризацию пропилена с бутенами до изомерных гептенов предпочтительно можно осуществлять гомогенно катализируемым методом Dimersol® (Chauvin и другие; Chem. Ind.; май 1974, сс. 375-378), в соответствии с которым в качестве катализатора используют растворимый никельфосфиновый комплекс в присутствии этилалюминийхлорного соединения, например, этилалюминийдихлорида. В качестве фосфиновых лигандов никелевого комплексного катализатора можно использовать, например, трибутилфосфин, триизопропилфосфин, трициклогексилфосфин и/или трибензилфосфин. Превращение происходит при температурах от 0 до 80°С, причем предпочтительно устанавливают давление, при котором олефины находятся в жидкой реакционной смеси в растворенном состоянии (Cornils; Hermann: Applied Homogeneous Catalysis with Organometallic Compounds, 2-е издание, том 1, сс. 254-259, издательство Wiley-VCH, Вейнгейм, 2002).

В качестве альтернативы методу Dimersol®, предусматривающему использование гомогенно растворенных в реакционной среде никелевых катализаторов, содимеризацию пропилена с бутенами можно осуществлять также с использованием нанесенных на подложку гетерогенных катализаторов на основе NiO, причем получают распределение изомеров гептена, подобное гомогенно катализируемому методу. Подобные катализаторы используют, например, в так называемом процессе Octol® (Hydrocarbon Processing, февраль 1986, сс. 31-33); хорошо пригодный специфический никелевый гетерогенный катализатор димеризации, соответственно содимеризации олефинов опубликован, например, в международной заявке WO 9514647.

Вместо катализаторов на основе никеля для содимеризации пропилена с бутенами можно использовать также гетерогенные катализаторы, основанные на кислотах Брэнстеда, как правило, получая при этом более разветвленные гептены, чем при катализируемом никелем процессе. Примерами пригодных для этого катализаторов являются твердые катализаторы на основе фосфорной кислоты, например, пропитанный фосфорной кислотой кизельгур или диатомовая земля, которые используют для осуществления процесса димеризации, соответственно олигомеризации олефинов PolyGas® (Chitnis и другие; Hydrocarbon Engineering 10, Nr. 6, июнь 2005). Катализаторами на основе кислот Брэнстеда, очень хорошо пригодными для содимеризации пропилена с бутенами до гептенов, являются цеолиты, которые используют в процессе EMOGAS® (усовершенствованном процессе PolyGas®).

1-Гептен и смеси изомеров гептена преобразуют в н-октаналь, соответственно смесь изомеров октаналя, известным методом, рассмотренным выше при описании получения н-гептаналя и смеси изомеров гептаналя посредством гидроформилирования, катализируемого родием или кобальтом, предпочтительно гидроформилирования, катализируемого кобальтом.

Полученные при этом продукты затем гидрируют до соответствующих октанолов, например, с помощью одного из указанных выше катализаторов, используемых для получения н-гептанола и изогептанола.

Нонанол

В основном неразветвленный нонанол можно получать посредством катализируемого родием или предпочтительно кобальтом гидроформилирования 1-октена и последующего гидрирования полученного при этом н-нонаналя. Исходный олефин (1-октен) может быть получен, например, посредством олигомеризации этилена под действием гомогенно растворимого в реакционной среде(1,4-бутандиоле) никелевого комплексного катализатора, например, содержащего дифенилфосфиноуксусную кислоту или 2-ди-фенилфосфинобензойную кислоту в качестве лигандов. Данный процесс известен также под названием Shell Higher Olefins Process или SHOP-процесс (смотри Weisermel, Arpe: Industrielle Organische Chemie; 5-е издание; с. 96, издательство Wiley-VCH, Вейнгейм, 1998).

Изононанол, который используют для синтеза сложных диизонониловых эфиров общих формул (I) и (II), содержащихся в предлагаемой в изобретении пластифицирующей композиции, является неоднородным химическим соединением, а смесью по-разному разветвленных изомеров С9-спиртов, которые в зависимости от метода их получения, в частности, также от используемых исходных веществ, могут обладать разной степенью разветвления. В общем случае изононанолы получают димеризацией бутенов, приводящей к образованию смесей изооктенов, последующего гидроформилирования смесей изооктенов и гидрирования полученных при этом смесей изононаналей, сопровождаемого образованием смесей изо-нонанолов (смотри  Encyclopedia IndusTpnal Chemistry, 5-е издание, том А1, сс. 291-292, издательство VCH Verlagsgesellschaft GmbH, Вейнгейм 1995).

Encyclopedia IndusTpnal Chemistry, 5-е издание, том А1, сс. 291-292, издательство VCH Verlagsgesellschaft GmbH, Вейнгейм 1995).

В качестве исходного материала для получения изононанолов можно использовать как изобутен, цис-2-бутен и транс-2-бутен, так и 1-бутен, или смеси указанных изомеров бутена. В случае димеризации чистого изобутена, преимущественно катализируемой посредством жидкой кислоты, например, серной или фосфорной кислоты, твердой, например, нанесенной на подложку (кизельгур, SiO2 или Al2O3) фосфорной кислоты, цеолитов или кислот Брэнстеда, получают преимущественно сильно разветвленный 2,4,4-триметилпентен, называемый также диизобутиленом, из которого посредством гидроформилирования и последующего гидрирования образовавшегося альдегида получают высокоразветвленные изононанолы.

Предпочтительными являются изононанолы с низкой степенью разветвления. Смеси подобных низкоразветвленных изононанолов получают из линейных бутенов (1-бутена, цис-2-бутена и/или транс-2-бутена), которые при необходимости могут содержать также небольшие количества изобутена, посредством описанной выше димеризации бутена, гидроформилирования изооктена и гидрирования полученной смеси изононаналей. Предпочтительным исходным материалом является так называемый рафинат II, который выделяют из С4-фракции установки крекинга, например, установки парового крекинга, и после удаления алленов, ацетиленов и диенов, в частности, 1,3-бутадиена, посредством их парциального гидрирования до линейных бутенов или их выделения экстрактивной дистилляцией, например, посредством N-метилпирролидона, и последующего катализируемого кислотой Брэнстеда удаления содержащегося в нем изобутена посредством его превращения с метанолом или изобутанолом, используют в промышленно реализуемом процессе получения метип-трет-бутилового эфира (топливной присадки) или изобутил-трет-бутилового эфира, служащего для получения чистого изобутена.

Рафинат II помимо 1-бутена, цис-2-бутена и транс-2-бутена содержит также н-бутан, изобутан и остаточные количества (до 5% масс.) изобутена.