ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к маловоздухопроницаемому слоистому материалу на основе термопластичной полимерной композиции и к способу его изготовления, а также к пневматической шине, использующей вышеупомянутый слоистый материал в качестве внутреннего слоя.

УРОВЕНЬ ТЕХНИКИ

Уменьшение расходования топлива представляет собой одну из наиболее значительных технических проблем в автомобилях. Частью этой проблемы является уменьшение массы пневматических шин.

Для того чтобы поддерживать в шине постоянное давление воздуха, на внутренней поверхности пневматической шины обычно имеется внутренний слой, содержащий малогазопроницаемый каучук, такой как бутил-каучук или галогенированный бутил-каучук. Однако галогенированный бутил-каучук характеризуется большими потерями при гистерезисе, и поэтому в случае возникновения после вулканизации шины коробления каучука внутренней поверхности между слоем каркаса и внутренним слоем в промежутках между кордами каркаса слой каучука внутреннего слоя будет деформироваться вместе с деформацией слоя каркаса, и поэтому появится проблема, заключающаяся в увеличении сопротивления качению. В соответствии с этим, в общем случае в промежутке между внутренним слоем (обычно галогенированным бутил-каучуком) и каучуком внутренней поверхности слоя каркаса для склеивания обоих слоев размещают слой каучука, называющегося соединительным каучуком и характеризующегося небольшими потерями на гистерезис. Поэтому в дополнение к толщине внутреннего слоя из галогенированного бутил-каучука добавляется толщина соединительного слоя, и толщина слоев в целом превышает 1 мм (то есть, 1000 мкм), что, в конечном счете, приводит к увеличению массы изделия.

Были предложены методики использования различных материалов в качестве внутреннего слоя пневматической шины вместо малогазопроницаемого каучука, такого как бутил-каучук. Например, в японской рассмотренной патентной публикации (Kokoku) № 47-31761 описывают нанесение на внутреннюю поверхность вулканизованной шины покрытия из раствора или дисперсии синтетических смол, таких как поливинилиденхлорид, смола насыщенного сложного полиэфира, полиамидная смола, характеризующихся коэффициентом воздухопроницаемости (см3 (стандартное состояние)/см·сек·мм ртутного столба), не большим чем 10×10-13 при 30°С и не большим чем 50×10-13 при 70°С, при толщине, равной 0,1 мм и менее.

В методике, раскрытой в японской рассмотренной патентной публикации (Kokoku) № 47-31761, описывают получение покрывного слоя из синтетической смолы, характеризующейся специфическим коэффициентом воздухопроницаемости на внутренней периферийной поверхности каркаса или внутренней периферийной поверхности внутреннего слоя вулканизованной шины, и выдерживание толщины покрывного слоя из синтетической смолы равной 0,1 мм и менее, но пневматической шине, описанной в данной публикации, свойственны проблемы с клейкостью в паре каучук-синтетическая смола. Кроме того, существует недостаток, заключающийся в том, что внутренний слой характеризуется неудовлетворительной влагостойкостью (или водостойкостью).

В японской нерассмотренной патентной публикации (Kokai) № 5-330307 описывают галогенирование внутренней поверхности шины (при использовании обычного известного хлорирующего раствора, раствора брома или раствора йода), а после этого получение на внутренней поверхности полимерной пленки (толщина в диапазоне от 10 до 200 мкм) из метоксиметилированного найлона, сополимеризованного найлона, смеси полиуретана и поливинилиденхлорида или смеси полиуретана и поливинилиденфторида.

Кроме того, в японской нерассмотренной патентной публикации (Kokai) № 5-318618 описывают пневматическую шину, в качестве внутреннего слоя включающую тонкую пленку из метоксиметилированного найлона. В соответствии с данной методикой для получения пневматической шины на внутреннюю поверхность невулканизованной шины распыляют раствор или эмульсию метоксиметилированного найлона или наносят покрытие из них, а после этого шину вулканизуют, или на внутреннюю поверхность шины после вулканизации распыляют раствор или эмульсию метоксиметилированного найлона, или наносят покрытие из них. В дополнение к недостатку, заключающемуся в неудовлетворительной водостойкости тонких пленок, также и в данных публикациях существует недостаток, заключающийся в трудности поддержания однородности толщины пленки.

Кроме того, японская нерассмотренная патентная публикация (Kokai) № 6-40207 представляет собой пример использования многослойной пленки в качестве слоя шины, предотвращающего проникновение воздуха, включающей маловоздухопроницаемый слой, включающий поливинилиденхлоридную пленку или пленку из сополимера этилена-винилового спирта, и слой клея, образованный из полиолефиновой пленки, алифатической полиамидной пленки или полиуретановой пленки. Однако в данной системе у маловоздухопроницаемого слоя гибкость недостаточна, и пленка не может отслеживать расширение или сжатие материала в ходе эксплуатации шины, и, таким образом, шина расщепляется.

Кроме того, в японской нерассмотренной патентной публикации (Kokai) № 5-508435 предлагают использование в качестве композиции внутреннего слоя шины для внутреннего слоя шины композиции, образованной из галогенсодержащего сополимера С4-С7 изомоноолефина и п-алкилстирола и содержащей технический углерод, пластифицирующее масло и вулканизатор, но внутренний слой характеризуется недостаточным коэффициентом воздухопроницаемости и, кроме того, не является подходящим для использования при уменьшении массы шины.

Таким образом, от материала, предназначенного для получения газоизолирующего слоя, используемого во внутреннем слое пневматической шины и тому подобном, требуется наличие гибкости и газоизолирующей способности, но пока еще не было предложено какого-либо материала, который обладал бы обоими данными свойствами.

В общем случае термопластичная эластомерная композиция, которая образована из компонента в виде термопластичной смолы в качестве непрерывной фазы и эластомерного компонента в качестве дисперсной фазы, и в которой, по меньшей мере, часть эластомерного компонента сшивают (вулканизуют), демонстрирует наличие характеристик высокоэластичности, обусловленных присутствием эластомерного компонента, который в прошлом в общем случае сшивали, а благодаря образованию компонентом в виде термопластичной смолы непрерывной фазы может быть подвергнута термопластичному формованию при высокой температуре, при которой она расплавляется и становится текучей. Следовательно, термопластичная эластомерная композиция, обладающая данной дисперсной структурой, демонстрирует наличие характеристик, делающих возможным формование по методикам переработки, подобным тем, что используют для пластиков, при одновременном сохранении свойств вулканизованного каучука.

Поэтому при сопоставлении с вулканизованным каучуком термопластичная эластомерная композиция демонстрирует наличие следующих основных преимуществ:

(1) не требуется отдельный процесс вулканизации,

(2) возможно вторичное использование изделий и брака, полученного во время переработки,

(3) возможно уменьшение массы.

В их числе, в частности, термопластичная эластомерная композиция (у которой часть или все количество эластомерного компонента, образующего дисперсную фазу, сшивают (вулканизуют) во время перемешивания с термопластичной смолой, которая образует непрерывную фазу и подвергается динамическому сшиванию (вулканизации)) может позволить получить изделие, обладающее в особенности выдающимися свойствами - механическими физическими свойствами каучукоподобного эластомера, стойкостью к усадке при сжатии и маслостойкостью, и вместо обычного каучука может быть использована для изготовления автомобильных деталей, строительных материалов, медицинского оборудования, материалов общего промышленного назначения и тому подобного.

Что касается данной термопластичной эластомерной композиции, то авторы настоящего изобретения ранее предложили и подали заявку (японская патентная заявка № 7-150353 (то есть, японская нерассмотренная патентная публикация № 8-259741)) на полимерную композицию для изготовления шины, характеризующуюся коэффициентом воздухопроницаемости, не большим чем 25×10-12 куб. см·см/см2·сек·см ртутного столба, и модулем Юнга в диапазоне от 1 до 500 МПа, которая в качестве полимерной композиции для изготовления шины демонстрирует наличие превосходного баланса между способностью предотвращать проникновение воздуха и гибкостью, которую можно использовать для уменьшения массы шины, и которая образована из смеси специфического количества термопластичной смолы, характеризующейся коэффициентом воздухопроницаемости, не большим чем 25×10-12 куб. см·см/см2·сек·см ртутного столба, и модулем Юнга, большим, чем 500 МПа, и специфического количества эластомерного компонента, характеризующегося коэффициентом воздухопроницаемости, большим чем 25×10-12 куб. см·см/см2·сек·см ртутного столба, и модулем Юнга, не большим чем 500 МПа.

Данная предложенная композиция демонстрирует наличие превосходной функциональности в качестве полимерной композиции для изготовления шины, но при использовании в качестве внутреннего слоя или другого слоя, предотвращающего проникновение воздуха, пневматической шины обнаруживает проблему, заключающуюся в недостаточной клейкости в паре слой каучука-термопластичная эластомерная композиция, взятая индивидуально.

Кроме того, авторы настоящего изобретения, будучи занятыми исследованиями по приданию вышеупомянутой полимерной композиции для изготовления шины еще более эффективной способности предотвращать проникновение воздуха, предложили и подали заявку (японская патентная заявка № 7-55929) (то есть, японская нерассмотренная патентная публикация № 8-244402) на композицию термопластичной смолы для изготовления шины, образующую встроенный слой, предотвращающий проникновение воздуха, в результате экструдирования смеси, по меньшей мере, двух типов несовместимых термопластичных смол, в процессе которого один компонент в виде термопластичной смолы в числе компонентов в виде термопластичных смол диспергируют не окончательно, а диспергируют ориентированным в плоской форме вследствие воздействия сдвигового напряжения во время экструдирования, поскольку он несовместим.

В случае использования данной композиции термопластичной смолы в качестве слоя пневматической шины, предотвращающего проникновение воздуха, может быть получена достаточная способность предотвращать проникновение воздуха, поскольку композиция представляет собой композицию термопластичной смолы, но композиция была неудовлетворительной с точки зрения достаточного контроля гибкости и долговечности в отношении усталости при изгибе, а также существовала проблема, заключающаяся в недостаточной клейкости в паре слой каучука-композиция термопластичной смолы, взятая индивидуально.

Таким образом, как разъяснялось ранее, существует известная термопластичная эластомерная композиция, содержащая компонент в виде термопластичной смолы в качестве непрерывной фазы и эластомерный компонент в качестве дисперсной фазы, которая демонстрирует наличие высокоэластичности, является гибкой, может быть подвергнута переработке подобно термопласту и делает возможным контроль воздухоизолирующей способности или газоизолирующей способности. Кроме того, существует известная композиция термопластичной смолы, которая делает возможным получение встроенного между слоями слоя, обладающего способностью предотвращать проникновение газа. Термопластичная эластомерная композиция, которая демонстрирует наличие высокоэластичности и может быть подвергнута переработке подобно термопласту, и которая делает возможным получение на внешней стороне слоев встроенного слоя, демонстрирующего наличие клейкости и других необходимых функций, пока еще не разработана.

Другие ссылки, представляющие интерес, включают: документы WO 2004/081107, WO 2004/081106, WO 2004/081108, WO 2004/081116 и WO 2004/081099.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения заключается в предложении слоистого материала на основе термопластичной полимерной композиции, характеризующейся коэффициентом воздухопроницаемости, равным 20×10-12 куб. см·см/см2·сек·см ртутного столба и менее, и пригодной для использования в качестве внутреннего слоя пневматической шины, тем самым, устраняющей вышеупомянутые недостатки предшествующего уровня техники.

В соответствии с настоящим изобретением предлагается слоистый материал (С) на основе, по меньшей мере, одной термопластичной полимерной композиции, содержащий: композицию термопластичной смолы (А), характеризующуюся коэффициентом воздухопроницаемости, равным 10×10-12 куб. см·см/см2·сек·см ртутного столба и менее, на которую наслаивают термопластичную полимерную композицию (В), характеризующуюся вязкостью расплава 500-2000 Па·сек и модулем Юнга при комнатной температуре 1-400 МПа, где толщина слоя композиции термопластичной смолы (А) составляет 0,5-10 мкм, а коэффициент воздухопроницаемости слоистого материала (С) равен 20×10-12 куб. см·см/см2·сек·см ртутного столба и менее.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В данном описании изобретения и в формуле изобретения, которая следует далее, формы единственного числа включают соответствия во множественном числе, если только контекст не будет ясно требовать другого.

В соответствии с использованием в настоящем документе все молекулярные массы являются средневесовыми молекулярными массами, если только не будет указано другого.

По всему описанию изобретения во всей его полноте, включающему формулу изобретения, слово «содержать» и вариации данного слова, такие как «содержащий» и «содержит», а также «иметь», «имеющий», «включает», «включать» и «включающий» и их вариации, обозначают то, что названные стадии, элементы или материалы, к которым они относятся, являются существенными, но могут быть добавлены и другие стадии, элементы или материалы, и все еще будет получаться структура, соответствующая объему формулы изобретения или описания изобретения. При их упоминании в описании изобретения и в формуле изобретения они обозначают то, что изобретением и тем, что заявляется, считается то, что следует далее и возможно более того. Данные термины, в особенности, при использовании в формуле изобретения, являются включающими или не ограничивающими и не исключают дополнительных, не упомянутых элементов или стадий способов.

В настоящем контексте «по существу состоящий из» обозначает исключение любого элемента или комбинации элементов, а также любого количества любого элемента или комбинации элементов, которые бы изменили основные и новые характеристики изобретения.

Для целей настоящего изобретения, если только не будет определено другого по отношению к конкретным свойству, характеристике или переменной, термин «по существу», используемый для любых критериев, таких как свойство, характеристика или переменная, обозначает соответствие приведенным критериям в такой мере, что специалист в соответствующей области техники признает достижение соответствия получаемой выгоде или желательному значению состояния или свойства. Термин «по существу» также используют для рационального описания сущности предмета для того, чтобы ее объем был бы понят специалистами в соответствующей области техники, отвечающей изобретению, и для различения заявленной сущности предмета от предшествующего уровня техники.

Термин «полимер» можно использовать для обозначения гомополимеров, сополимеров, интерполимеров, терполимеров и тому подобного. Подобным же образом термин «сополимер» может обозначать полимер, содержащий, по меньшей мере, два мономера, необязательно совместно с другими мономерами.

Если полимер называют содержащим мономер, то тогда в полимере мономер присутствует в заполимеризованной форме мономера или в производной форме мономера. Однако для удобства отсылки в качестве сокращения используют фразу «содержащий (соответствующий) мономер» и тому подобные. Подобным же образом в случае описания компонентов катализатора как содержащих нейтральные стабильные формы компонентов специалист в соответствующей области техники должен хорошо понимать то, что активной формой компонента является форма, которая вступает в реакцию с мономерами с образованием полимеров.

Термин «изоолефин» обозначает любой олефиновый мономер, имеющий два заместителя на одном и том же атоме углерода.

Термин «мультиолефин» обозначает любой мономер, имеющий две и более двойные связи. В предпочтительном варианте реализации мультиолефином является любой мономер, имеющий две двойные связи, предпочтительно две сопряженные двойные связи, такой как сопряженный диен, подобный изопрену.

В соответствии с использованием в настоящем документе термин «эластомер» или «эластомеры» обозначает любые полимер или композицию полимеров, согласующиеся с определением из документа ASTM D1566. Данные термины вместе с термином «каучук (каучуки)» можно использовать взаимозаменяющим образом.

Термин «алкил» обозначает парафиновую углеводородную группу, которую можно получить из алкана в результате исключения из формулы одного или нескольких атомов водорода, такую как, например, метильная группа (СН3) или этильная группа (СН3СН2) и тому подобное.

Термин «арил» обозначает углеводородную группу, которая образует кольцевую структуру, характерную для ароматических соединений, таких как, например, бензол, нафталин, фенантрен, антрацен и тому подобное, и обычно имеет в своей структуре чередующуюся двойную связь («ненасыщенность»). Таким образом, арильная группа представляет собой группу, полученную из ароматического соединения в результате исключения из формулы одного или нескольких атомов водорода, такую как, например, фенил или С6Н5.

Термин «замещенный» относится, по меньшей мере, к одной группе водорода, замещенной, по меньшей мере, одним заместителем, выбираемым, например, из галогена (хлора, брома, фтора или йода), амино, нитро, сульфокси (сульфоната или алкилсульфоната), тиола, алкилтиола и гидрокси; алкила, прямо- или разветвленноцепного, содержащего от 1 до 20 атомов углерода, который включает метил, этил, пропил, трет-бутил, изопропил, изобутил и тому подобное; алкокси, прямо- или разветвленноцепного алкокси, содержащего от 1 до 20 атомов углерода и включающего, например, метокси, этокси, пропокси, изопропокси, бутокси, изобутокси, вторичный бутокси, третичный бутокси, пентилокси, изопентилокси, гексилокси, гептилокси, октилокси, нонилокси и децилокси; галогеналкила, который обозначает прямо- или разветвленноцепной алкил, содержащий от 1 до 20 атомов углерода, который содержит, по меньшей мере, один галоген и включает, например, хлорметил, бромметил, фторметил, йодметил, 2-хлорэтил, 2-бромэтил, 2-фторэтил, 3-хлорпропил, 3-бромпропил, 3-фторпропил, 4-хлорбутил, 4-фторбутил, дихлорметил, дибромметил, дифторметил, дийодметил, 2,2-дихлорэтил, 2,2-дибромметил, 2,2-дифторэтил, 3,3-дихлорпропил, 3,3-дифторпропил, 4,4-дихлорбутил, 4,4-дифторбутил, трихлорметил, 4,4-дифторбутил, трихлорметил, трифторметил, 2,2,2-трифторэтил, 2,3,3-трифторпропил, 1,1,2,2-тетрафторэтил и 2,2,3,3-тетрафторпропил. Таким образом, например, «замещенное стирольное звено» включает п-метилстирол, п-этилстирол и тому подобное.

В качестве материала, обладающего превосходной газоизолирующей способностью, была известна полиамидная термопластичная смола (здесь и далее в настоящем документе называемая полиамидной смолой). Кроме того, в качестве материала, обладающего превосходной гибкостью, был известен бутил-каучук. Заявители обнаружили, что вместо использования бутил-каучука для реализации материала, демонстрирующего наличие хорошего баланса газоизолирующей способности и гибкости, можно было использовать слоистый материал (С) на основе указанных термопластичных материалов (А) и (В).

Композицией термопластичной смолы, используемой в качестве компонента (А) в слоистом материале (С), соответствующем настоящему изобретению, может являться любая композиция термопластичной смолы, характеризующаяся малым коэффициентом воздухопроницаемости, равным предпочтительно 25×10-12 куб. см·см/см2·сек·см ртутного столба и менее, более предпочтительно 10×10-12 куб. см·см/см2·сек·см ртутного столба и менее, более предпочтительно 1×10-12 куб. см·см/см2·сек·см ртутного столба и менее, более предпочтительно находящимся в диапазоне от 0,1×10-12 до 10×10-12 куб. см·см/см2·сек·см ртутного столба. В случае чрезмерно большой величины коэффициента воздухопроницаемости термопластичной смолы желательный баланс газоизолирующей способности и гибкости не может быть получен.

Обычными примерами термопластичной смолы (А) являются сополимеры этилена-винилового спирта, полиамидные смолы, поливинилиденхлорид и его сополимеры, акрилонитрильные сополимеры, поливинилиденфторид, полихлортрифторэтилен, полиэтилентерефталат, смолы сложного полиэфира и тому подобное. Смолы EVOH, подходящие для использования в настоящем изобретении в качестве термопластичной смолы (А), включают термопластичные и кристаллические сополимеры этилена-винилового спирта, содержащие, по меньшей мере, 35 мол.% винилового спирта.

Полиамидные смолы, подходящие для использования в настоящем изобретении в качестве термопластичной смолы (А), включают термопластичные полиамиды (найлоны), включающие кристаллические или смолоподобные высокомолекулярные твердые полимеры, в том числе сополимеры и терполимеры, содержащие в полимерной цепи повторяющиеся амидные звенья. Полиамиды можно получать в результате проведения полимеризации одного или нескольких ε-лактамов, таких как капролактам, пирролидион, лауриллактам и аминоундекановый лактам, или аминокислоты, или в результате проведения конденсации двухосновных кислот и диаминов. Подходящими для использования в качестве термопластичной смолы (А) являются как волокнообразующие найлоны, так и найлоны марок, применяемых для формования. Примерами таких полиамидов являются поликапролактам (Nylon 6), полилауриллактам (Nylon 12), полигексаметиленадипамид (Nylon 66), полигексаметиленазеламид (Nylon 69), полигексаметиленсебацамид (Nylon 610), полигексаметиленизофталамид (Nylon 6IP), Nylon 46, Nylon MXD6, Nylon 6/66 и продукт конденсации 11-аминоундекановой кислоты (Nylon 11). Также можно использовать Nylon 6 (N6), Nylon 11 (N11), Nylon 12 (N12), сополимер Nylon 6/66 (N6/66), Nylon 610 (N610), Nylon 46, Nylon MXD6, Nylon 69 и Nylon 612 (N612). Также можно использовать их сополимеры и их смеси. Дополнительные примеры удовлетворительных полиамидов (в особенности тех, которые имеют температуру размягчения, менее 275°С) описываются в Kirk-Othmer, Encyclopedia of Chemical Technology, v. 10, page 919 и Encyclopedia of Polymer Science and Technology, Vol. 10, pages 392-414. В практике данного изобретения в качестве термопластичных смол (А) с выгодой можно использовать коммерчески доступные термопластичные полиамиды, при этом предпочтительными являются линейные кристаллические полиамиды, имеющие температуру размягчения или температуру плавления в диапазоне 160-230°С.

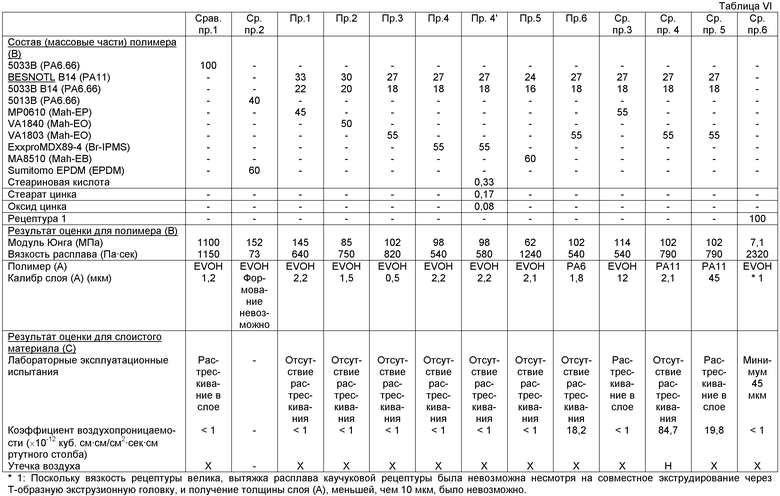

Термопластичной полимерной композицией, подходящей для использования в качестве компонента (В) в слоистом материале (С), соответствующем настоящему изобретению, является та, которая характеризуется вязкостью расплава в диапазоне от 50 до 2000 Па·сек, предпочтительно от 700 до 1500 Па·сек и модулем Юнга при комнатной температуре в диапазоне от 1 до 400 МПа, предпочтительно от 1 до 200 МПа. В случае чрезмерно малой или чрезмерно большой величины вязкости расплава термопластичного полимера (В) желательное формование цилиндрического изделия (экструдирование) становится затруднительным, и, таким образом, затруднительным становится и получение пленки. В дополнение к этому, в случае чрезмерно большой величины модуля Юнга термопластичного полимера (В) пленка не сможет контролировать деформирование, и поэтому могут появиться трещины или разломы.

Обычными примерами термопластичной композиции, подходящей для использования в качестве компонента (В), соответствующего настоящему изобретению, являются те, которые образованы из модифицированных полимеров (Е), диспергированных в матрице композиции термопластичной смолы (D). Несмотря на отсутствие каких-либо конкретных ограничений, накладываемых на соотношение между количествами модифицированного полимера (Е) и матрицы (D), предпочтительное соотношение (D):(E), например, находится в диапазоне от 60:40 до 30:70 масс. Примерами модифицированного полимера (Е) являются бромированные сополимеры изобутилена-п-метилстирола, модифицированные малеиновым ангидридом сополимеры этилена-α-олефина, сополимер этилена-глицидилметакрилата (ЭГМА), модифицированный малеиновым ангидридом сополимер этилена-этилакрилата (Mal-ЭЭА) и тому подобное. Примерами матрицы (D) являются полиамидные смолы, такие как Nylon 11, Nylon 12, Nylon 666, Nylon 610, Nylon 612, Nylon 6, Nylon 66.

Компоненты (A), (B), (D) и (Е), соответствующие настоящему изобретению, в дополнение к вышеупомянутым основным ингредиентам могут содержать обычные добавки, обычно используемые в них, такие как вулканизатор или сшиватель, ускоритель вулканизации или сшивания, различные типы масел, антиоксидант, армирующий наполнитель, пластификатор, мягчитель, в количестве, которое не будет оказывать неблагоприятного воздействия на цели настоящего изобретения.

Слоистые материалы (С) настоящего изобретения образованы из слоя композиции термопластичной смолы (А), имеющего толщину в диапазоне от 0,05 до 10 мкм, предпочтительно от 0,05 до 3 мкм, на который наслаивают слой или слои термопластичной полимерной композиции (В). Предпочтительно слоистый материал (С) заключают в сэндвичевую структуру, образованную с использованием одних и тех же или различных слоев термопластичных полимерных композиций (В). Термопластичная полимерная композиция (В) может быть образована из композиции модифицированного полимера (Е), диспергированной в матрице (D) термопластичной полимерной композиции, упоминавшейся ранее.

Слоистый материал (С) характеризуется коэффициентом воздухопроницаемости, равным 20×10-12 куб. см·см/см2·сек·см ртутного столба и менее, предпочтительно 10×10-12 куб. см·см/см2·сек·см ртутного столба и менее.

Слоистый материал (С) настоящего изобретения может иметь любую форму благодаря использованию любой известной методики наслаивания. Например, слоистый материал (С) в форме листа можно получать в результате многослойного совместного экструдирования, многослойного раздувного формования и тому подобного. В альтернативном варианте слоистый материал (С) цилиндрической формы можно получать в результате многослойного экструзионного формования композиции термопластичной смолы (А) и термопластичной полимерной композиции (В), что хорошо известно из современного уровня техники.

Слоистый материал (С) настоящего изобретения можно с выгодой использовать в качестве внутреннего слоя пневматической шины, поскольку слоистый материал (С) демонстрирует наличие хорошего баланса превосходной газоизолирующей способности и великолепной гибкости.

Слоистый материал (С) настоящего изобретения, содержащий клей (F), может иметь любую форму благодаря использованию любой известной методики наслаивания. Например, слоистый материал (С), содержащий клей (F), в форме листа можно получать в результате многослойного совместного экструдирования, многослойного раздувного формования и тому подобного. В альтернативном варианте слоистый материал (С), содержащий клей (F), цилиндрической формы можно получать в результате многослойного экструзионного формования композиции термопластичной смолы (А), термопластичной полимерной композиции (В) и композиции клея (F), что хорошо известно на современном уровне техники.

Слоистый материал (С) настоящего изобретения, содержащий клей (F), можно с выгодой использовать в качестве внутреннего слоя пневматической шины, поскольку слоистый материал (С), содержащий клей (F), демонстрирует наличие хорошего баланса превосходной газоизолирующей способности и великолепной гибкости.

Были предложены клеи (F), использующие различные составы вместо состава из таблицы V, такие как обычные клеи. Например, в европейском патенте № 0774340 описывают различие критического поверхностного натяжения в случае каучукоподобного компонента элемента шины и полимерного компонента поверхностного слоя термопластичной пленки.

Предпочтительные композиции модифицированного полимера, подходящие для использования в качестве дисперсной фазы термопластичной полимерной композиции (В), содержат функционализованный полимер (полимеры) (имеющий одну или несколько функциональных групп). Под термином «функционализованный полимер (полимеры)» понимается то, что полимер вводят в контакт с функциональной группой и необязательно катализатором, теплом, инициатором и/или источником свободных радикалов для стимулирования введения в полимер, прививки на полимер, связывания с полимером, физического присоединения и/или химического присоединения к полимеру всего количества или части функциональной группы. В соответствии с этим в одном аспекте функционализованный полимер, подходящий для использования в настоящем изобретении, включает продукт введения в контакт полимера, функциональной группы и катализатора функционализации (такого как катализатор, тепло, инициатор или источник свободных радикалов). Такую функционализацию в настоящем документе также называют прививкой. Подобным же образом, функциональную группу в настоящем документе также называют прививочным мономером. Кроме того, «функционализованный полимер» также определяют как включающий полимер, получаемый в результате непосредственной полимеризации мономеров, включающих олефиновые мономеры и мономер, имеющий функциональную группу, (или с использованием инициаторов, имеющих функциональную группу) до получения полимера, имеющего функциональную группу.

Под «малеинированным» полимером понимается полимер, который ввели в контакт с малеиновой кислотой или малеиновым ангидридом и необязательно катализатором, теплом, инициатором и/или источником свободных радикалов для стимулирования введения в полимер, прививки на полимер, связывания с полимером, физического присоединения и/или химического присоединения к полимеру всего количества или части малеиновой кислоты или малеинового ангидрида.

Под «функциональной группой» понимается любое соединение, имеющее среднемассовую молекулярную массу, равную 1000 г/моль и менее, которое содержит гетероатом и/или ненасыщенность. Предпочтительные функциональные группы включают любое соединение, имеющее среднемассовую молекулярную массу, равную 750 и менее, которое содержит один или несколько гетероатомов и один или несколько центров ненасыщенности. Предпочтительно функциональной группой является соединение, содержащее гетероатом и ненасыщенность, такое как малеиновый ангидрид или малеиновая кислота. Предпочтительные функциональные группы включают органические кислоты и их соли, органические амиды, органические имиды, органические амины, органические сложные эфиры, органические ангидриды, органические спирты, галогенангидриды органических кислот (такие как хлорангидриды кислот, бромангидриды кислот и тому подобное), органические пероксиды, органические силаны и тому подобное.

Примеры предпочтительных функциональных групп включают соединения, содержащие карбонильную связь, такие как карбоновые кислоты, сложные эфиры карбоновых кислот, ангидриды кислот, сложные диэфиры, соли, амиды и имиды. Также могут быть использованы и ароматические винильные соединения, гидролизуемые ненасыщенные силановые соединения, насыщенные галогенированные углеводороды и ненасыщенные галогенированные углеводороды.

Примеры в особенности предпочтительных функциональных групп включают нижеследующее, но не ограничиваются только этим: малеиновый ангидрид, цитраконовый ангидрид, 2-метилмалеиновый ангидрид, 2-хлормалеиновый ангидрид, 2,3-диметилмалеиновый ангидрид, бицикло[2,2,1]-5-гептен-2,3-дикарбоновый ангидрид и 4-метил-4-циклогексен-1,2-дикарбоновый ангидрид, акриловая кислота, метакриловая кислота, малеиновая кислота, фумаровая кислота, итаконовая кислота, цитраконовая кислота, мезаконовая кислота, кротоновая кислота, ангидрид бицикло(2.2.2)окт-5-ен-2,3-дикарбоновой кислоты, ангидрид 1,2,3,4,5,8,9,10-октагидронафталин-2,3-дикарбоновой кислоты, 2-окса-1,3-дикетоспиро(4.4)нон-7-ен, ангидрид бицикло(2.2.1)гепт-5-ен-2,3-дикарбоновой кислоты, малеопимаровая кислота, тетрагидрофталевый ангидрид, ангидрид норборн-5-ен-2,3-дикарбоновой кислоты, надикангидрид, метилнадикангидрид, гимикангидрид, метилгимикангидрид и ангидрид х-метилбицикло(2.2.1)гепт-5-ен-2,3-дикарбоновой кислоты (XMNA).

В предпочтительном варианте реализации на полимер прививают малеиновый ангидрид таким образом, чтобы малеиновый ангидрид был бы ковалентно связан с основной полимерной цепью полимера. Ангидридная функциональность, привитая на полимер, может оставаться в виде ангидрида, может быть окислена до кислотных функциональных групп и/или может быть дополнительно введена в реакцию по способам, известным на современном уровне техники, с целью введения других функциональных групп, таких как амиды, амины, спирты и тому подобное.

На современном уровне техники существует несколько способов, которые можно использовать для функционализации полимеров. Они включают нижеследующее, но не ограничиваются только этим: селективное окисление, свободнорадикальная прививка, озонолиз, эпоксидирование и тому подобное. Функционализованный полимер можно получать по растворному или суспензионному способам (то есть, при использовании растворителя) или по способу плавления (то есть, без использования растворителя). Функционализованный полимер также можно получать в высокосдвиговом смесителе, реакторе с псевдоожиженным слоем и/или тому подобном.

Обычно полимер объединяют со свободнорадикальным инициатором и прививочным мономером при температуре и на период времени, достаточных для стимулирования прививки мономера на полимер до получения функционализованного полимера. В таком варианте реализации функционализованный полимер можно получать в результате нагревания полимера и функциональной группы, полимеризуемой по радикальному механизму, (например, малеинового ангидрида) в присутствии катализатора в виде радикального инициатора, такого как органический пероксид. Данную комбинацию предпочтительно нагревают при температуре, равной, приблизительно равной или большей температуры разложения катализатора в виде радикального инициатора.

Подходящие для использования катализаторы в виде радикального инициатора включают: диацилпероксиды, сложные пероксиэфиры, пероксикетали, диалкилпероксиды и тому подобное. Конкретные примеры включают бензоилпероксид, метилэтилкетонпероксид, трет-бутилпероксибензоат, трет-бутилпероксиацетат, трет-бутил-О-(2-этилгексил)монопероксикарбонат, н-бутил(4,4-ди(трет-бутилперокси)валерат), 1,1-бис(трет-бутилперокси)циклогексан, 1,1-бис(трет-бутилперокси)-3,3,5-триметилциклогексан, 2,2-бис(трет-бутилперокси)бутан, дикумилпероксид, трет-бутилкумилпероксид, а,а'-бис(трет-бутилпероксиизопропил)бензол, ди-трет-бутилпероксид (ДТБП), 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, циклогексанонпероксид, трет-бутилпероксиизопропилкарбонат, ди-трет-бутилперфталат, 2,5-диметил-2,5-ди(трет-бутилперокси)гексен, 2,5-диметил-2,5-ди(трет-бутилперокси)гексен-3, ди-трет-бутилпероксид, кумолгидропероксид, трет-бутилгидропероксид, гидропероксиды, дилаурилпероксид, дикумилпероксид и тому подобное. В предпочтительном варианте реализации функционализацию проводят при температуре, большей, чем температура плавления полимера, но меньшей, чем температура разложения инициатора. Подходящие для использования диапазоны температур заключены в пределах от 35°С до 350°С, предпочтительно от 40°С до 250°С, предпочтительно от 45°С до 200°С.

Катализатор в виде радикального инициатора предпочтительно используют с концентрацией в диапазоне от 0,00001 до 100% масс., более предпочтительно от 0,1 до 10% масс., при расчете на массу функциональной группы. Температура нагревания зависит от того, проводят или нет реакцию в присутствии растворителя, но обычно она находится в диапазоне от приблизительно 50°С до 350°С.

В способе, использующем растворитель, реакцию можно проводить при использовании полимера в форме раствора или суспензии, имеющих концентрацию в диапазоне от 0,1 до 50% масс., в присутствии галогенированного углеводородного соединения, содержащего от 2 до 20 атомов углерода, ароматического соединения, галогенированного ароматического соединения, алкилзамещенного ароматического углеводорода, циклического углеводорода и/или углеводородного соединения, содержащего от 6 до 20 атомов углерода, которые стабильны в отношении воздействия радикалов. Предпочтительные растворители включают гексан и циклогексан.

Для получения характеристик функционализованных полимеров могут быть использованы различные методики, некоторые из которых описываются в «Structure Characterization» The Science and Technology of Elastomers, F. Eirich, editor, Academic Press 1978, Chapter 3 by G. Ver Strate, которая посредством ссылки включается в настоящий документ.

Предпочтительно функционализованный полимер содержит малеиновый ангидрид в количестве, меньшем чем приблизительно 50% масс., предпочтительно меньшем чем приблизительно 45% масс., предпочтительно меньшем чем приблизительно 40% масс., предпочтительно меньшем чем приблизительно 35% масс., предпочтительно меньшем чем приблизительно 30% масс., предпочтительно меньшем чем приблизительно 25% масс., предпочтительно меньшем чем приблизительно 20% масс., предпочтительно меньшем чем приблизительно 15% масс., предпочтительно меньшем чем приблизительно 10% масс., предпочтительно меньшем чем приблизительно 9% масс., предпочтительно меньшем чем приблизительно 8% масс., предпочтительно меньшем чем приблизительно 7% масс., предпочтительно меньшем чем приблизительно 6% масс., предпочтительно меньшем чем приблизительно 5% масс., предпочтительно меньшем чем приблизительно 4% масс., предпочтительно меньшем чем приблизительно 3% масс., предпочтительно меньшем чем приблизительно 2% масс., малеинового ангидрида. Кроме того, предпочтительно уровень содержания малеинового ангидрида в привитом сополимере полимер-МА может быть большим чем приблизительно 0,1% масс., предпочтительно большим чем приблизительно 0,5% масс., в альтернативном варианте большим чем приблизительно 1% масс., малеинового ангидрида. В предпочтительном варианте реализации функционализованный полимер может содержать от 0,1 до приблизительно 10% масс. малеинового ангидрида, более предпочтительно от 0,25 до приблизительно 5% масс., более предпочтительно от 0,5 до 4% масс., более предпочтительно от 0,75 до 3,5% масс., более предпочтительно от 1,5 до 2,5% масс., малеинового ангидрида.

Уровень содержания функциональной группы в привитом полимере можно определить по методу инфракрасной спектроскопии с Фурье-преобразованием на основе калибровки с использованием стандартов, абсолютный уровень содержания функциональных групп в которых был определен. Говоря конкретно, уровень содержания малеинового ангидрида в привитом полимере можно определить по методу инфракрасной спектроскопии с Фурье-преобразованием на основе калибровки с использованием стандартов, абсолютный уровень содержания малеинового ангидрида в которых был определен в соответствии с методикой, описанной у M. Sclavons et al. (M. Sclavons, P. Franquinet, V. Carlier, G. Verfaillie, I. Fallais, R. Legras, M. Laurent, and F. C. Thyrion, Polymer, 41, 1989 (2000)), где образец функционализованного полимера (полимер-g-МА) сначала очищают от остаточного мономера в результате полной солюбилизации в ксилоле с последующим переосаждением в ацетоне. Данный осажденный полимер после этого высушивают. Приблизительно 0,5 г переосажденного полимера растворяют в 150 мл толуола при температуре кипения. Для нагретого раствора, в котором полимеры не осаждаются во время титрования, проводят потенциометрическое титрование при помощи ТВАОН (гидроксида тетра-бутиламмония) с использованием бромтимольного синего в качестве цветного индикатора. Для того чтобы удостовериться в обратном превращении в ангидрид всей дикислоты, образующейся в результате гидролиза малеинового ангидрида под действием влаги окружающей среды, полимеры предпочтительно предварительно нагревают до 200°С в течение 1 часа до растворения.

Полимеры, подходящие для использования в настоящем изобретении при получении функционализованных полимеров, включают этиленовые полимеры и пропиленовые полимеры. В особенности предпочтительные полимеры включают полимеры этилена, сополимеризованного с одним или несколькими соединениями, выбираемыми из пропилена, бутена, пентена, гексана, гептена, октана, нонена-децена, ундецена, додецена, метилакрилата, этилакрилата, бутилакрилата, пентилакрилата, гексилакрилата, октилакрилата, акриловой кислоты, метакриловой кислоты, этакриловой кислоты, бутакриловой кислоты или винилацетата. Предпочтительно, такие этиленовые полимеры модифицируют малеиновой кислотой или малеиновым ангидридом. Еще один класс в особенности предпочтительных полимеров включает полимеры пропилена, сополимеризованного с одним или несколькими соединениями, выбираемыми из этилена, бутена, пентена, гексана, гептена, октана, нонена-децена, ундецена, додецена, метилакрилата, этилакрилата, бутилакрилата, пентилакрилата, гексилакрилата, октилакрилата, акриловой кислоты, метакриловой кислоты, этакриловой кислоты, бутакриловой кислоты или винилацетата. Предпочтительно, такие пропиленовые полимеры модифицируют малеиновой кислотой или малеиновым ангидридом.

Еще один класс в особенности предпочтительных модифицированных полимеров включает полимеры С4-С7 изоолефина (такого как изобутилен), сополимеризованного с одним или несколькими соединениями, выбираемыми из изопрена, изобутилена, модифицированные малеиновой кислотой или малеиновым ангидридом. В особенности предпочтительные функционализованные полимеры включают малеинированные сополимеры изобутилена и изопрена, малеинированные сополимеры изобутилена и пара-метилстирола, малеинированные сополимеры, относящиеся к галогенбутильному типу, малеинированные сополимеры, относящиеся к типу ЗРБ, и малеинированные сополимеры, относящиеся к типу БИМС (бромированного сополимера изобутилена и п-метилстирола).

В еще одном варианте реализации привитыми малеиновым ангидридом каучуками, подходящими для использования в настоящем документе в качестве модифицированных полимеров (Е), могли бы являться модифицированные или привитые малеиновым ангидридом сополимеры АБС (акрилонитрила-бутадиена-стирола), EPDM (этилена-пропилена-диена), СЭБС (стирола-этилена/бутадиена-стирола) и тому подобное. Другие малеинированные этиленовые сополимерные каучуки, подходящие для использования в качестве модифицированных полимеров (Е), включают малеинированный сополимер этилена-пропилена, малеинированный сополимер этилена-бутена, малеинированный сополимер этилена-гексена, малеинированный сополимер этилена-октена, малеинированный сополимер этилена-декацена, малеинированный сополимер этилена-пропилена-диена, малеинированный сополимер этилена-винилацетата, малеинированный сополимер этилена-метилакрилата, малеинированный сополимер этилена-этилакрилата, малеинированный сополимер этилена-акриловой кислоты и тому подобное. Подходящие для использования малеинированные сополимерные каучуки также включают сополимеры малеинового ангидрида или его производных и одного или нескольких сомономеров, таких как этилен, метакрилат, бутилакрилат и тому подобное.

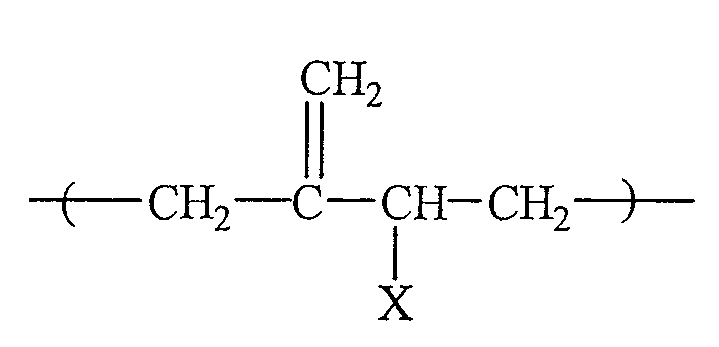

Предпочтительные композиции модифицированного полимера, подходящие для использования в качестве дисперсной фазы термопластичной полимерной композиции (В), содержат функционализованный полимер (полимеры), такой как галогенированные каучуки на основе изобутилена, в том числе галогенированный бутил-каучук. Галогенированный бутил-каучук получают в результате галогенирования бутил-каучука. Галогенирование можно проводить любым способом, и изобретение в настоящем документе способом галогенирования не ограничивается. Способы галогенирования полимеров, таких как бутил-полимеры, описываются в документах U.S. 2631984, 3099644, 4288575, 4554326, 4632963, 4681921, 4650831, 4384072, 4513116 и 5681901. В одном варианте реализации бутил-каучук галогенируют в гексановом разбавителе при температуре в диапазоне от 4 до 60°С с использованием брома (Br2) или хлора (Cl2) в качестве галогенирующего агента. Также может быть использован и галогенированный бутил-каучук, подвергнутый последующей обработке, который описывается в документе US 4288575. Подходящий для использования галогенированный бутил-каучук обычно характеризуется вязкостью по Муни в диапазоне от приблизительно 20 до приблизительно 70 (ML1+8 при 125°С); например, от приблизительно 25 до приблизительно 55 в еще одном варианте реализации. Предпочтительный уровень содержания галогена обычно находится в диапазоне приблизительно от 0,1 до 10% масс. при расчете на массу галогенированного каучука; например, приблизительно от 0,5 до 5% масс.; в альтернативном варианте от приблизительно 0,8 до приблизительно 2,5% масс.; например, от приблизительно 1 до приблизительно 2% масс. В особенности предпочтительная форма галогенированного бутил-каучука характеризуется высоким уровнем содержания следующей далее галогенированной структуры (предпочтительно от 60 до 95% согласно измерению по методу ЯМР), где Х представляет собой галоген, и в особенно предпочтительном варианте реализации галогеном является бром; в альтернативном варианте галогеном является хлор:

Коммерческим вариантом реализации галогенированного бутил-каучука, подходящего для использования в настоящем изобретении, является Bromobutyl 2222 (ExxonMobil Chemical Company). Его вязкость по Муни обычно находится в диапазоне приблизительно от 27 до 37 (ML1+8 при 125°С, ASTM 1646, modified), а уровень содержания брома в нем находится в диапазоне приблизительно от 1,8 до 2,2% масс. при расчете на количество Bromobutyl 2222. Кроме того, характеристики отверждения у Bromobutyl 2222 согласно данным производителя представляют собой следующее: MH в диапазоне приблизительно от 28 до 40 дн·м, ML находится в диапазоне приблизительно от 7 до 18 дн·м (ASTM D2084). Еще одним коммерческим вариантом реализации галогенированного бутил-каучука, подходящего для использования в настоящем изобретении, является Bromobutyl 2255 (ExxonMobil Chemical Company). Его вязкость по Муни находится в диапазоне приблизительно от 41 до 51 (ML1+8 при 125°С, ASTM D1646), а уровень содержания брома в нем находится в диапазоне приблизительно от 1,8 до 2,2% масс. Кроме того, его характеристики отверждения, описанные производителем, представляют собой следующее: MH находится в диапазоне от 34 до 48 дн·м, ML находится в диапазоне от 11 до 21 дн·м (ASTM D2084). Коммерческие изобутиленовые полимеры подробно описываются в R. N. Webb, T. D. Shaffer and A. H. Tsou, «Commercial Isobutylene Polymers», Encyclopedia of Polymer Science and Technology, 2002, John Wiley & Sons, посредством ссылки, включенной в настоящий документ.

Еще одним подходящим для использования вариантом реализации галогенированного бутил-каучука является галогенированный, разветвленный или «звездообразно разветвленный» бутил-каучук. Данные каучуки описываются, например, в ЕР 0678529 В1, U.S. 5182333 и 5071913, каждый из которых посредством ссылки включается в настоящий документ. В одном варианте реализации звездообразно разветвленный бутил-каучук («ЗРБ») представляет собой композицию, содержащую бутил-каучук и полидиен или блок-сополимер. Для целей настоящего изобретения способ получения ЗРБ не является ограничением. Полидиены, блок-сополимер или разветвляющие агенты (здесь и далее в настоящем документе «полидиены») обычно являются реакционно-способными по катионному механизму и присутствуют во время полимеризации бутил-каучука или галогенированного бутил-каучука, или их можно смешивать с бутил-каучуком до получения ЗРБ. Разветвляющим агентом или полидиеном может являться любой подходящий для использования разветвляющий агент, и изобретение не ограничивается типом полидиена или разветвляющего агента, использованных для получения ЗРБ.

В одном варианте реализации ЗРБ представляет собой композицию бутил-каучука или галогенированного бутил-каучука, описанных ранее, и сополимера полидиена и частично гидрированного полидиена, выбираемых из группы, состоящей из стирола, полибутадиена, полиизопрена, полипиперилена, натурального каучука, бутадиен-стирольного каучука, этилен-пропилен-диенового каучука (EPDM), этилен-пропиленового каучука (ЕРМ), стирол-бутадиен-стирольного и стирол-изопрен-стирольного блок-сополимеров. Полидиены могут присутствовать, при расчете на совокупный уровень содержания мономеров, выраженный в % масс., в количестве, обычно большем чем 0,3% масс.; в альтернативном варианте находящемся в диапазоне от приблизительно 0,3 до приблизительно 3% масс.; или приблизительно от 0,4 до 2,7% масс.

Предпочтительно, разветвленный или «звездообразно разветвленный» бутил-каучук, использованный в настоящем изобретении, является галогенированным. В одном варианте реализации галогенированный звездообразно разветвленный бутил-каучук («ГЗРБ») включает бутил-каучук, либо галогенированный, либо нет, и полидиен или блок-сополимер, либо галогенированные, либо нет. Способ галогенирования подробно описывается в документах US 4074035, 5071913, 5286804, 5182333 и 6228978. Настоящее изобретение не ограничивается способом получения ГЗРБ. Полидиен/блок-сополимер или разветвляющие агенты (здесь и далее в настоящем документе «полидиены») обычно являются реакционно-способными по катионному механизму и присутствуют во время полимеризации бутил-каучука или галогенированного бутил-каучука, или их можно смешивать с бутил-каучуком или галогенированным бутил-каучуком до получения ГЗРБ. Разветвляющим агентом или полидиеном может являться любой подходящий для использования разветвляющий агент, и изобретение не ограничивается типом полидиена, использованного для получения ГЗРБ.

В одном варианте реализации ГЗРБ обычно представляет собой композицию, содержащую галогенированный бутил-каучук, описанный ранее, и сополимер полидиена и частично гидрированного полидиена, выбираемых из группы, состоящей из стирола, полибутадиена, полиизопрена, полипиперилена, натурального каучука, бутадиен-стирольного каучука, этилен-пропилен-диенового каучука, стирол-бутадиен-стирольного и стирол-изопрен-стирольного блок-сополимеров. Полидиены могут присутствовать, при расчете на совокупный уровень содержания мономеров, выраженный в % масс., в количестве, обычно большем чем приблизительно 0,3% масс., в альтернативном варианте находящемся в диапазоне приблизительно от 0,3 до 3% масс. или приблизительно от 0,4 до 2,7% масс.

Коммерческим вариантом реализации ГЗРБ, подходящего для использования в настоящем изобретении, является Bromobutyl 6222 (ExxonMobil Chemical Company), характеризующийся вязкостью по Муни (ML1+8 при 125°С, ASTM D1646) в диапазоне приблизительно от 27 до 37 и уровнем содержания брома в диапазоне приблизительно от 2,2 до 2,6% масс. Кроме того, характеристики отверждения у Bromobutyl 6222, описанные производителем, представляют собой следующее: MH находится в диапазоне от 24 до 38 дн·м, ML находится в диапазоне от 6 до 16 дн·м (ASTM D2084).

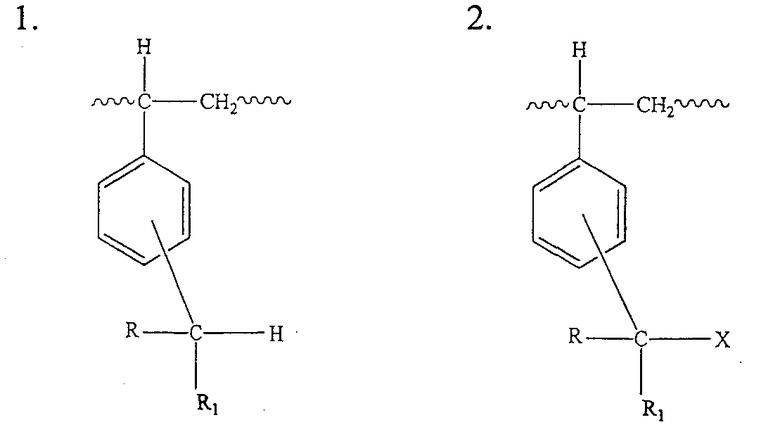

Предпочтительные галогенированные сополимеры изоолефина/пара-алкилстирола, подходящие для использования в настоящем изобретении в качестве галогенированного каучука на основе изобутилена (подходящие для использования в качестве дисперсной фазы термопластичной полимерной композиции (В)), включают статистические сополимеры, содержащие изобутилен и галогенметилстирол. Галогенметилстиролом может являться орто-, мета- или пара-алкилзамещенный стирол. В одном варианте реализации галогенметилстиролом является п-галогенметилстирол, содержащий, по меньшей мере, 80%, более предпочтительно, по меньшей мере, 90% масс., пара-изомера. «Галогеновой» группой может являться любой галоген, в желательном случае хлор или бром. Сополимер также может включать функционализованные интерполимеры, где, по меньшей мере, некоторые из групп алкильных заместителей, присутствующих в звеньях мономера стирола, содержат бензильный галоген или другую функциональную группу, дополнительно описанную далее. Предпочтительные каучуки на основе изобутилена могут быть охарактеризованы как интерполимеры, содержащие следующие мономерные звенья, случайным образом распределенные по полимерной цепи:

где R и R1 независимо представляют собой водород, низший алкил, предпочтительно С1-С7 алкил и первичные или вторичные алкилгалогениды, а Х представляет собой функциональную группу, такую как галоген. Желательными галогенами являются хлор, бром или их комбинации, предпочтительно бром. Предпочтительно каждый из R и R1 представляет собой водород. Группы -CRR1H и -CRR1X могут выступать в роли заместителей в стирольном кольце либо в орто-, либо в мета-, либо в пара-положениях, предпочтительно в пара-положении. Приведенная выше функционализованная структура (2) в одном варианте реализации может составлять вплоть до 60 мол.% п-замещенного стирола, присутствующего в структуре сополимера, а в другом варианте реализации величину в диапазоне от 0,1 до 5 мол.%. В еще одном другом варианте реализации количество функционализованной структуры (2) находится в диапазоне от 0,4 до 1 мол.%. Функциональной группой Х могут являться галоген или другая функциональная группа, которую можно вводить в результате нуклеофильного замещения бензильного галогена другими группами, такими как группы карбоновых кислот; карбокси-солей; карбокси-сложных эфиров, -амидов и -имидов; гидрокси; алкоксида; феноксида; тиолята; простого тиоэфира; ксантогената; цианида; цианата; амино и их смесей. Данные функционализованные изомоноолефиновые сополимеры, способ их получения, способы их функционализации и отверждения более конкретно описываются в документе US 5162445.

В особенности подходящими для использования такими сополимерами изобутилена и п-метилстирола являются те, которые содержат от 0,5 до 20 мол.% п-метилстирола, где вплоть до 60 мол.% групп метильных заместителей, присутствующих в бензильном кольце, содержат атом брома или хлора, предпочтительно атом брома (п-бромметилстирол), а также их варианты, функционализованные кислотой или сложным эфиром, где атом галогена был вытеснен функциональностью малеинового ангидрида или акриловой или метакриловой кислоты. Данные интерполимеры называются «галогенированным сополимером поли(изобутилен-п-метилстирол)» или «бромированным сополимером поли(изобутилен-п-метилстирол)» и коммерчески доступны под наименованием EXXPRO™ Elastomers (ExxonMobil Chemical Company, Хьюстон, Техас). Необходимо понимать то, что использование терминов «галогенированный» или «бромированный» не ограничивается способом галогенирования сополимера, но просто описывает сополимер, который содержит звенья, полученные из изобутилена, звенья, полученные из п-метилстирола, и звенья, полученные из п-галогенметилстирола.

Данные функционализованные полимеры предпочтительно характеризуются по существу однородным распределением ингредиентов композиции, таким что, по меньшей мере, 95% масс. полимера характеризуются уровнем содержания п-алкилстирола в пределах 10% от среднего уровня содержания п-алкилстирола в полимере согласно измерению по методу гельпроникающей хроматографии (что продемонстрировано в документе US 5162445). Более предпочтительные полимеры также характеризуются узким молекулярно-массовым распределением (Mw/Mn), меньшим чем 5, более предпочтительно меньшим чем 2,5, предпочтительной средневязкостной молекулярной массой в диапазоне от приблизительно 200000 до приблизительно 2000000 и предпочтительной среднечисленной молекулярной массой в диапазоне от приблизительно 25000 до приблизительно 750000 согласно определению по методу гельпроникающей хроматографии.

Предпочтительными полимерными галогенированными сополимерами поли(изобутилен-п-метилстирол) являются бромированные полимеры, которые в общем случае содержат от приблизительно 0,1 до приблизительно 5% масс. бромметильных групп. В еще одном другом варианте реализации количество бромметильных групп находится в диапазоне от приблизительно 0,2 до приблизительно 2,5% масс. Говоря другими словами, предпочтительные сополимеры содержат от приблизительно 0,05 до приблизительно 2,5 мол.% брома, при расчете на массу полимера, более предпочтительно от приблизительно 0,1 до приблизительно 1,25 мол.% брома и по существу не содержат галоген в кольце или галоген в основной цепи полимера. В одном варианте реализации изобретения интерполимером является сополимер, состоящий из звеньев, полученных из С4-С7 изомоноолефина, звеньев, полученных из п-метилстирола, и звеньев, полученных из п-галогенметилстирола, где звенья п-галогенметилстирола в интерполимере присутствуют в количестве в диапазоне от приблизительно 0,4 до приблизительно 1 мол.% при расчете на количество интерполимера. В еще одном варианте реализации п-галогенметилстиролом является п-бромметилстирол. Вязкость по Муни (ML1+8, 125°С, ASTM D1646) находится в диапазоне от приблизительно 30 до приблизительно 60 единиц вязкости по Муни.

В другом варианте реализации соотношение между долей триад изоолефина и п-алкилстирола и величиной мол.% п-алкилстирола, введенного в сополимер, описывается уравнением распределения последовательностей в сополимере, приведенным далее, и характеризуется параметром распределения последовательностей в сополимере m:

F=1-{mA/(1+mA)},

где m представляет собой параметр распределения последовательностей в сополимере,

А представляет собой молярное соотношение между п-алкилстиролом и изоолефином в сополимере, и

F представляет собой долю триад п-алкилстирол-изоолефин-п-алкилстирол в сополимере.

Метод наилучшего приближения для данного уравнения приводит к получению значения m для сополимеризации изоолефина и п-алкилстирола в конкретном разбавителе. В определенных вариантах реализации m равно 38 и менее; в альтернативном варианте 36 и менее; в альтернативном варианте 35 и менее; и в альтернативном варианте 30 и менее. В других вариантах реализации m находится в диапазоне 1-38; в альтернативном варианте 1-36; в альтернативном варианте 1-35; и в альтернативном варианте 1-30. Сополимеры, обладающие такими характеристиками, описываются в документах WO 2004058825 и WO 2004058835.

В еще одном варианте реализации сополимер изоолефина/пара-алкилстирола по существу не имеет длинноцепных ответвлений. Для целей данного изобретения полимер, который по существу не имеет длинноцепных ответвлений, определяют как полимер, для которого параметр g'ср.вязк определяют большим или равным 0,978, в альтернативном варианте большим или равным 0,980, в альтернативном варианте большим или равным 0,985, в альтернативном варианте большим или равным 0,990, в альтернативном варианте большим или равным 0,995, в альтернативном варианте большим или равным 0,998, в альтернативном варианте большим или равным 0,999, согласно определению по описанному далее методу эксклюзионной хроматографии размеров (ЭХР) с тройным детектированием. Такие полимеры также описываются в документах WO 2004058825 и WO 2004058835.

В еще одном варианте реализации соотношение между долей триад изоолефина и мультиолефина и величиной мол.% мультиолефина, введенного в сополимерный галогенированный каучук, описывается уравнением распределения последовательностей в сополимере, приведенным далее, и характеризуется параметром распределения последовательностей в сополимере m:

F=mA/(1+mA)2,

где m представляет собой параметр распределения последовательностей в сополимере,

А представляет собой молярное соотношение между мультиолефином и изоолефином в сополимере, и

F представляет собой долю триад изоолефин-мультиолефин-мультиолефин в сополимере.

Измерение доли триад изоолефина и мультиолефина и величины мол.% мультиолефина, введенного в сополимер, описывается далее. Метод наилучшего приближения для данного уравнения приводит к получению значения m для сополимеризации изоолефина и мультиолефина в каждом разбавителе. В определенных вариантах реализации m равно 1,5 и более; в альтернативном варианте 2,0 и более; в альтернативном варианте 2,5 и более; в альтернативном варианте 3,0 и более; и в альтернативном варианте 3,5 и более. В других вариантах реализации m находится в диапазоне от 1,10 до 1,25; в альтернативном варианте от 1,15 до 1,20; в альтернативном варианте от 1,15 до 1,25; и в альтернативном варианте m равно приблизительно 1,20. Галогенированные каучуки, которые обладают данными характеристиками, описываются в документах WO 2004058825 и WO 2004058835.

В еще одном варианте реализации галогенированный каучук по существу не имеет длинноцепных ответвлений. Для целей данного изобретения полимер, который по существу не имеет длинноцепных ответвлений, определяют как полимер, для которого параметр g'ср.вязк определяют большим или равным 0,978, в альтернативном варианте большим или равным 0,980, в альтернативном варианте большим или равным 0,985, в альтернативном варианте большим или равным 0,990, в альтернативном варианте большим или равным 0,995, в альтернативном варианте большим или равным 0,998, в альтернативном варианте большим или равным 0,999, согласно определению по методу ЭХР с тройным детектированием следующим образом. Присутствие или отсутствие длинноцепных ответвлений в полимерах определяют при использовании метода ЭХР с тройным детектированием. ЭХР с тройным детектированием проводят при помощи хроматографа Waters (Милфорд, Массачусетс) 150С, функционирующего при 40°С и оборудованного детектором светорассеяния Precision Detectors (Беллингэм, Массачусетс) PD2040, вискозиметрическим детектором Viscotek (Хьюстон, Техас) Model 150R и дифференциальным детектором показателя преломления Waters (интегрированным с 150С). Детекторы соединяют последовательно, при этом детектор светорассеяния идет первым, вискозиметрический детектор идет вторым, а дифференциальный детектор показателя преломления идет третьим. В качестве элюента используют тетрагидрофуран (0,5 мл/мин) вместе с комплектом из трех колонок Polymer Laboratories, Ltd. (Шропшир, Соединенное Королевство) 10 micron mixed-B/LS GPC. Прибор калибруют по 16 полистирольным стандартам с узким молекулярно-массовым распределением (Polymer Laboratories, Ltd.). Данные получают при помощи программного обеспечения TriSEC (Viscotek) и импортируют в программу WaveMetric's Igor Pro (Лэйк-Освего, Орегон) для анализа. Для установления соотношения между характеристической вязкостью ([η]линейный, определенной при помощи вискозиметрического детектора) и молекулярной массой (Mw, определенной при помощи детектора светорассеяния) используют линейный полиизобутилен. Соотношение между величинами [η]линейный и Mw выражают при помощи уравнения Марка-Хувинка:

[η]линейный=КMw α

Параметры К и α получают из графика с логарифмическим масштабом по обеим осям, построенного для зависимости характеристической вязкости от Mw, α представляет собой наклон, К представляет собой отрезок, отсекаемый на оси. Значительные отклонения от соотношения, установленного для линейных стандартов, указывают на присутствие длинноцепных ответвлений. В общем случае образцы, которые характеризуются более значительным отклонением от соотношения для линейного образца, имеют более значительные длинноцепные ответвления. Масштабирующий коэффициент g' также указывает на отклонения от определенного соотношения для линейного образца:

[η]образец=g'[η]линейный

Значение g' определяют меньшим или равным единице и большим или равным нулю. Если g' будет равным или почти равным единице, то тогда полимер считается линейным. Если g' будет значительно меньшим единицы, то тогда образец имеет длинноцепные ответвления. См., например, E. F. Casassa and G. C. Berry in «Comprehensive Polymer Science», Vol. 2, (71-120) G. Allen and J. C. Bevington, Ed., Pergamon Press, New York, 1988. При ЭХР с тройным детектированием значение g' рассчитывают для каждого сечения хроматографической кривой по экспериментальной точке. Средневязкостные величины g' или g'ср.вязк рассчитывают по всему молекулярно-массовому распределению. Масштабирующий коэффициент g'ср.вязк рассчитывают из средней характеристической вязкости образца:

g'ср.вязк=[η]ср./(КМw α)

Другие предпочтительные галогенированные эластомеры или каучуки, подходящие для использования в качестве дисперсной фазы термопластичной полимерной композиции (В), включают галогенированный сополимер изобутилена-п-метилстирола-изопрена, описанный в документе WO 01/21672A1.

Предпочтительные полиамиды, подходящие для использования в качестве матрицы (D) в термопластичной полимерной композиции (В), включают термопластичные полиамиды (найлоны), включающие кристаллические или смолоподобные высокомолекулярные твердые полимеры, в том числе сополимеры и терполимеры, содержащие в полимерной цепи повторяющиеся амидные звенья. Полиамиды можно получать в результате проведения полимеризации одного или нескольких эпсилон-лактамов, таких как капролактам, пирролидион, лауриллактам и аминоундекановый лактам, или аминокислоты, или в результате проведения конденсации двухосновных кислот и диаминов. Подходящими для использования в качестве матрицы (D) в термопластичной полимерной композиции (В) являются как волокнообразующие найлоны, так и найлоны марок, применяемых для формования.

Примерами таких полиамидов являются поликапролактам (Nylon 6), полилауриллактам (Nylon 12), полигексаметилендипамид (Nylon 66), полигексаметиленазеламид (Nylon 69), полигексаметиленсебацамид (Nylon 610), полигексаметиленизофталамид (Nylon 6IP), Nylon 46, Nylon MXD6, Nylon 6/66 и продукт конденсации 11-аминоундекановой кислоты (Nylon 11). Также можно использовать Nylon 6 (N6), Nylon 11 (N11), Nylon 12 (N12), сополимер Nylon 6/66 (N6/66), Nylon 610 (N610), Nylon 46, Nylon MXD6, Nylon 69 и Nylon 612 (N612). Также можно использовать их сополимеры и их смеси. Дополнительные примеры удовлетворительных полиамидов (в особенности тех, которые имеют температуру размягчения менее 275°С) описываются в Kirk-Othmer, Encyclopedia of Chemical Technology, v. 10, page 919 и Encyclopedia of Polymer Science and Technology, Vol. 10, pages 392-414. В практике данного изобретения в качестве матрицы (D) в термопластичной полимерной композиции (В) с выгодой можно использовать коммерчески доступные термопластичные полиамиды, при этом предпочтительными являются линейные кристаллические полиамиды, имеющие температуру размягчения или температуру плавления в диапазоне 160-230°С.

В альтернативном варианте реализации количества модифицированного полимера (Е) (предпочтительно галогенированного сополимера изобутилена и пара-метилстирола) и матрицы термопластичной смолы (D) (предпочтительно полиамида), подходящие для использования в настоящем изобретении, предпочтительно находятся в диапазоне от 95 до 25 массовых частей и от 5 до 75 массовых частей, более предпочтительно от 90 до 25 массовых частей и от 10 до 75 массовых частей, соответственно, при том условии, что их совокупное количество составляет 100 массовых частей.

В предпочтительном варианте реализации термопластичную полимерную композицию (В), соответствующую настоящему изобретению, (которая включает компонент в виде модифицированного полимера (такой как модифицированный каучук), диспергированный в матрице термопластичной смолы (такой как полиамид)) подвергают динамической вулканизации.

Термин «динамическая вулканизация» в настоящем документе используют для обозначения способа вулканизации, в котором полиамидную смолу и первый каучукоподобный компонент вулканизуют в условиях воздействия высокого сдвига. В результате первый вулканизуемый каучукоподобный компонент одновременно вулканизуется и диспергируется в виде мелких частиц «микрогеля» в матрице полиамидной смолы.

Динамическую вулканизацию осуществляют в результате перемешивания ингредиентов при температуре, которая равна температуре отверждения каучука или превышает ее, при использовании оборудования, такого как вальцы, смеситель Banbury®, смеситель непрерывного действия, замесочная машина или смесительный экструдер, например двухчервячный экструдер. Уникальная характеристика динамически вулканизованной композиции заключается в том, что несмотря на возможность частичной или полной вулканизации каучукоподобного компонента композицию можно подвергать обработке и переработке при использовании обычной методики переработки каучуков, такой как экструдирование, литьевое формование, прямое прессование и тому подобное. Могут быть утилизированы и переработаны отходы или брызги.

Способ получения термопластичной полимерной композиции (В) в настоящем изобретении обычно включает перемешивание первого каучукоподобного компонента, полиамида и необязательной добавки, содействующей диспергированию, при помощи двухосной замесочной машины/экструдера и тому подобного для диспергирования каучука в полиамиде, образующем непрерывную фазу. В ходе вулканизации модифицированного полимера (Е) при перемешивании можно добавлять вулканизатор и подвергать модифицированный полимер (Е) динамической вулканизации. Кроме того, во время вышеупомянутого замешивания можно добавлять различные добавки, составляющие рецептуру, (за исключением вулканизатора) используемые для модифицированного полимера (Е) и термопластичной смолы (Е) (например, полиамида), но предпочтительно их перемешивают заранее перед замешиванием. На замесочную машину, используемую для перемешивания, особенных ограничений не накладывают. Ее примерами являются червячный экструдер, замесочная машина, смеситель Banbury, двухосная замесочная машина/экструдер и тому подобное. В их числе предпочтительным для перемешивания термопластичной смолы (Е) и модифицированного полимера (D) и динамической вулканизации модифицированного полимера (D) является использование двухосной замесочной машины/экструдера. Кроме того, два и более типа замесочных машин можно использовать для последовательного замешивания. В качестве условия для плавления и замешивания температура должна быть равна, по меньшей мере, температуре, при которой термопластичная смола (D) (например, полиамид) будет расплавляться. Кроме того, скорость сдвига во время замешивания предпочтительно находится в диапазоне от 1000 до 7500 сек-1. Совокупное время замешивания находится в диапазоне от 30 секунд до 10 минут. Кроме того, при добавлении вулканизатора время вулканизации после добавления предпочтительно находится в диапазоне от 30 секунд до 5 минут. После этого термопластичную полимерную композицию (В), полученную по вышеупомянутому способу, обычно подвергают экструдированию или каландрованию до получения пленки. Способом получения пленки может являться обычный способ получения пленки из термопластичной смолы или термопластичного эластомера.

Термопластичная полимерная композиция (В), соответствующая настоящему изобретению, может содержать вулканизатор или сшиватель, ускоритель вулканизации или сшивания, пластификатор, мягчитель или другие различные добавки, в общем случае примешиваемые к каучукам общего назначения. Рецептуры перемешивают и вулканизуют по обычным способам получения композиции, которую после этого можно использовать для вулканизации или сшивания. Количества данных добавленных добавок можно делать равными количествам, в общем случае добавляемым в прошлом, до тех пор, пока они не будут идти вразрез с целью настоящего изобретения.

В еще одном варианте реализации композиция настоящего изобретения содержит слоистый материал, включающий три и более слоев. В предпочтительном варианте реализации слоистый материал включает первый слой из динамически вулканизованного сплава (включающего полиамидную матрицу и дисперсную фазу модифицированного полимера, предпочтительно дисперсную фазу галогенированного каучука на основе изобутилена), второй слой из сополимера EVOH и третий слой из еще одного динамически вулканизованного сплава (включающего полиамидную матрицу и дисперсную фазу модифицированного полимера, предпочтительно дисперсную фазу галогенированного каучука на основе изобутилена), который может быть тем же самым или другим в сопоставлении с динамически вулканизованным сплавом в первом слое. В некоторых вариантах реализации второй слой заключают в сэндвичевую структуру между первым и третьим слоями, и необязательно третий слой находится в контакте с шиной, обычно каркасом шины, или слоем клея, нанесенным на каркас шины. Предпочтительно толщина первого слоя находится в диапазоне от 10 до 100 мкм, предпочтительно от 30 до 60 мкм, предпочтительно от 35 до 45 мкм. Предпочтительно толщина второго слоя находится в диапазоне от 0,1 до 100 мкм, предпочтительно от 0,5 до 25 мкм, предпочтительно от 0,5 до 10 мкм. Предпочтительно толщина третьего слоя находится в диапазоне от 10 до 100 мкм, предпочтительно от 30 до 60 мкм, предпочтительно от 35 до 45 мкм. В других вариантах реализации толщина первого слоя находится в диапазоне от 10 до 100 мкм, предпочтительно от 10 до 80 мкм, предпочтительно от 10 до 60 мкм. В других вариантах реализации толщина второго слоя находится в диапазоне от 0,1 до 100 мкм, предпочтительно от 0,3 до 25 мкм, предпочтительно от 0,5 до 5 мкм. В других вариантах реализации толщина третьего слоя находится в диапазоне от 10 до 100 мкм, предпочтительно от 10 до 80 мкм, предпочтительно от 10 до 60 мкм. В некоторых вариантах реализации первый и третий слои имеют одну и ту же толщину. В альтернативных вариантах первый и третий слои имеют различные толщины. В предпочтительном варианте реализации толщина первого слоя находится в диапазоне от 10 до 60 мкм, толщина второго слоя находится в диапазоне от 0,5 до 5 мкм, а толщина третьего слоя находится в диапазоне от 10 до 60 мкм.

В подходящем для использования варианте реализации динамически вулканизованный сплав («ДВС»), присутствующий в первом или третьем слое, содержит описанную ранее полиамидную матрицу, предпочтительно выбираемую из группы, состоящей из поликапролактама (Nylon 6), полилауриллактама (Nylon 12), полигексаметилендипамида (Nylon 66), полигексаметиленазеламида (Nylon 69), полигексаметиленсебацамида (Nylon 610), полигексаметиленизофталамида (Nylon 6IP), Nylon 46, Nylon MXD6, Nylon 6/66, продукта конденсации 11-аминоундекановой кислоты (Nylon 11) и Nylon 612 (N612).

В подходящем для использования варианте реализации динамически вулканизованный сплав («ДВС»), присутствующий в первом или третьем слое, содержит описанный ранее модифицированный полимер, присутствующий в виде дисперсной фазы, предпочтительно описанный ранее галогенированный каучук на основе изобутилена, присутствующий в виде дисперсной фазы.

Другими ДВС, подходящими для использования в качестве первого и/или третьего слоев, являются те, которые описываются в документах WO 2004/081107, WO 2004/081106, WO 2004/081108, WO 2004/081116 и WO 2004/081099.

ДВС, предпочтительные для использования в настоящем изобретении, обычно характеризуются вязкостью расплава в диапазоне от 500 до 2000 Па·сек и/или модулем Юнга при комнатной температуре в диапазоне от 1 до 400 МПа и/или относительным удлинением при разрыве, большим чем 150% при комнатной температуре.

Предпочтительные модифицированные полимеры (Е), подходящие для использования в первом и/или третьем слое, включают полимеры, характеризующиеся вязкостью расплава 500-2000 Па·сек, предпочтительно 600-1800 Па·сек, более предпочтительно 700-1700 Па·сек, и модулем Юнга при комнатной температуре 1-400 МПа, предпочтительно 5-350 Па, более предпочтительно 10-300 МПа.

Предпочтительная термопластичная смола (А) (предпочтительно сополимеры EVOH), подходящая для использования во втором слое, обычно включает сополимеры EVOH, содержащие от 15 до 60 мол.% этилена, предпочтительно от 20 до 55 мол.% этилена, предпочтительно от 25 до 50 мол.% этилена.

Предпочтительная термопластичная смола (А) (предпочтительно сополимеры EVOH), подходящая для использования во втором слое, обычно включает сополимеры EVOH, имеющие температуру плавления в диапазоне от 145 до 250°С, предпочтительно от 150 до 240°С, более предпочтительно от 155 до 230°С.

Предпочтительная термопластичная смола (А) (предпочтительно сополимеры EVOH), подходящая для использования во втором слое, обычно включает сополимеры EVOH, характеризующиеся проницаемостью по воздуху, равной 0,05×10-12 куб. см·см/см2·сек·см ртутного столба и менее, предпочтительно 0,03×10-12 куб. см·см/см2·сек·см ртутного столба и менее, предпочтительно 0,01×10-12 куб. см·см/см2·сек·см ртутного столба и менее.

Слоистый материал (предпочтительно описанная ранее трехслойная структура) обычно характеризуется коэффициентом воздухопроницаемости, равным 20×10-12 куб. см·см/см2·сек·см ртутного столба и менее, предпочтительно 10×10-12 куб. см·см/см2·сек·см ртутного столба и менее, и предпочтительно характеризуется модулем Юнга в диапазоне от 1 до 500 МПа и/или относительным удлинением при разрыве, большим, чем 150% при комнатной температуре.

Поскольку матрица термопластичной смолы (D) (например, полиамид) и модифицированный полимер (Е) (например, галогенированный каучук) обычно значительно различаются по растворимости, подходящим для использования в целях улучшения совместимости данных полимеров может оказаться дополнительный необязательный компатибилизирующий ингредиент. Такие компатибилизаторы включают высоконасыщенные сополимерные каучуки на основе нитрила с ненасыщенностью этиленового типа-сопряженного диена (HNBR), эпоксилированные натуральные каучуки (ЭНК), БНК, гидриновые каучуки, акриловые каучуки и их смеси. Компатибилизаторы, как представляется, исполняют свою функцию в результате модифицирования, в частности уменьшения, поверхностного натяжения между каучукоподобным и смолоподобным компонентами. Другие компатибилизаторы включают сополимеры, такие как те, которые обладают структурой обоих или одного представителя, выбираемого из полиамида и полимерного каучука, или структурой сополимера, имеющего эпокси-группу, карбонильную группу, галогеновую группу, аминовую группу, малеинированную группу, оксазолиновую группу, гидрокси-группу и тому подобное, способные вступать в реакцию с полиамидом или полимерным каучуком. Их можно выбирать исходя из типа перемешиваемых полиамида и полимерного каучука, но подходящие для использования сополимеры обычно включают, например, блок-сополимер стирола/этилена-бутилена/стирола (СЭБС) и его форму, модифицированную малеиновой кислотой; EPDM, привитой сополимер EPDM/стирол или EPDM/акрилонитрил и их формы, модифицированные малеиновой кислотой; сополимер стирола/малеиновой кислоты; реакционно-способную термопластичную фенокси-смолу; и их смеси. На количество примешиваемого компатибилизатора каких-либо конкретных ограничений не накладывают, но при его использовании оно обычно находится в диапазоне от приблизительно 0,5 до приблизительно 10 массовых частей, при расчете на 100 массовых частей полимерного компонента, другими словами, на совокупное количество полиамида и полимерного каучука.