ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к композициям, применимым в многослойных конструкциях, например в конструкции автошин, особенно в соединительном слое, между внутренним слоем шины и ее каркасом. В частности, настоящее изобретение относится к резиновым композициям, в которых применяются смеси эластомера, с высоким содержанием диена, или каучук, например, природный каучук (NR), и стирол-бутадиеновый каучук (SBR), а также галогенированные изобутилен-содержащие эластомеры.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Обычным способом предотвращения проникновения шинного корда, т.е. состояния, при котором армирующий корд проникает во внутренний слой шины, что приводит к утечке воздуха и неработоспособности шины, является введение буферного слоя между каркасным слоем шины, содержащим тканевые или стальные корды, и внутренним слоем. Этот буферный слой называют прослоечной резиной, соединительным слоем, брекерной резиной или подкладочным слоем, и он, как правило, содержит смеси природного каучука (NR) и стирол-бутадиенового каучука (SBR). Для целей настоящего изобретения этот компонент автошины называется «соединительным слоем». Как правило, композиция соединительного слоя подобна композиции каркасного слоя для обеспечения необходимой клейкости при сборке с целью сохранения целостной структуры покрышки в не вулканизованном или «зеленом» состоянии, адгезии после вулканизации и удовлетворительных динамических свойств при эксплуатации покрышки. Однако, как NR, так и SBR являются каучуками с высокой проницаемостью. Поэтому для уменьшения проникновения воздуха через этот слой и, следовательно, сохранения давления воздуха в шине потребуется увеличение толщины его поперечного сечения. Для того чтобы добиться общего уменьшения массы шины путем применения тонкого внутреннего слоя с минимальной проницаемостью, необходимо найти способы уменьшения толщины поперечного сечения соединительного слоя. В настоящем изобретении предложено решение, связанное с применением в соединительном слое хотя бы одного эластомера с малой проницаемостью на основе изобутилена в комбинации, например, с NR; причем особенно предпочтительными эластомерами с низкой проницаемостью являются бромированные сополимеры изобутилена-параметилстирола (BIMS). Настоящее изобретение применимо для шин, в которых используются традиционные композиции внутреннего слоя на основе галогенированных изобутилен-содержащих эластомерных компонентов, а также покрышек с термопластичными эластомерными композициями внутреннего слоя на основе вулканизованных смесей синтетических полимеров, например, полиамидов и BIMS, полученных, например, с применением динамической вулканизации, раскрытой в EP 0722850 B1. Следовательно, в настоящем изобретении предложен соединительный слой, который подходит для соединения слоя на основе динамически вулканизованного сплава полиамида и бромированного сополимера изобутилена и пара-метилстирола, например, композиции внутреннего слоя, с каркасом покрышки, без ухудшения улучшенных характеристик по проницаемости, достигнутых для внутреннего слоя. Кроме того, настоящее изобретение используется для других применений, в которых слой, удерживающий воздух или текучую среду, применяется в комбинации с другим слоем, в частности в случаях, когда другой слой содержит армирующие волокна или нити, например, в шлангах или других емкостях, необходимых для удерживания газа или текучей среды.

В патенте США № 5738158 раскрыта пневматическая автошина, имеющая слой, препятствующий проникновению воздуха, или внутренний слой, полученный из тонкой пленки полимерной композиции, содержащей, по крайней мере, 20% по массе термопластичного полиэфирного эластомера, состоящего из блок-сополимера полибутилентерефталата и диимида полиоксиалкилендикислоты при массовом соотношении полибутилентерефталат/диимид полиоксиалкилендикислоты, равном 85/15 или менее. Указанная полимерная композиция может дополнительно содержать диспергированные частицы каучука, причем частицы каучука подвергнуты динамической вулканизации. Концепция применения полимерной композиции в качестве внутреннего слоя была дополнительно разработана различными авторами того же патентообладателя, смотрите, например, патент США № 6079465, относящийся к пневматической шине, которая также содержит внутренний слой, и раскрывающий применение различных термопластичных полимеров в составе композиции. Кроме того в указанном патенте раскрыто наличие соединительного слоя и еще одного слоя для содействия связыванию или прочности соединения внутреннего слоя в общей конструкции. Дальнейшее развитие этой технологии, направленное на улучшение адгезии внутреннего слоя в структуре, описано в патенте США № 6062283, где такие параметры термопластичных полимерных и эластомерных компонентов, как вязкость расплава и растворимость, регулируются в соответствии с конкретной математической формулой.

В опубликованной заявке на патент США 2002/0066512 раскрыта пневматическая шина, содержащая каркас, содержащий слой корда, определяющий наиболее глубокий армирующий слой корда, проходящий между закраинами покрышки, и герметичный слой, расположенный внутри каркасных слоев с кордом по внутренней поверхности покрышки, покрывающий в основном всю внутреннюю поверхность покрышки, где герметичный слой изготовлен из воздухонепроницаемого каучука, в состав каучуковой основы которого входит, по крайней мере, 10 мас.% галогенированного бутилкаучука и/или галогенированного сополимера изобутилен-пара-метилстирол, и толщина герметичного слоя, измеренная от внутренней поверхности покрышки до корда каркасного слоя, находится в диапазоне от 0,2 до 0,7 мм. В данной публикации также раскрыто, что «герметичный слой», заданный слоем каучука между внутренней поверхностью покрышки и наиболее глубоким слоем корда покрышки или каркасным кордом, может представлять собой двойной слой, содержащий внутренний слой, состоящий из непроницаемого для воздуха каучукового соединения, и внешний слой, состоящий из каучука на диеновой основе, который не является непроницаемым для воздуха. С другой стороны, внешний слой может быть изготовлен из того же самого воздухонепроницаемого каучукового соединения или аналогичного воздухонепроницаемого каучукового соединения, причем это соединение дополнительно описано в указанной публикации, как содержащее галогенированный бутилкаучук и/или галогенированный сополимер изобутилен-пара-метилстирол, диеновый каучук, а также газовую сажу (смотрите параграфы 28-34).

В число других представляющих интерес ссылок входят:

WO 2004/081107, WO 2004/081106, WO 2004/081108, WO 2004/081116, WO 2004/081099, JP 2000238188, EP 01424219, US 6759136 и US 6079465.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к вулканизируемой слоистой конструкции, содержащей, по крайней мере, два слоя и, по крайней мере, один соединительный слой, где первый из указанных двух слоев содержит слой, препятствующий проникновению текучей среды (предпочтительно воздуха), второй из двух указанных слоев содержит, по крайней мере, один каучук с высоким содержанием диена, и соединительный слой содержит смесь:

(1) от примерно 50 до примерно 95 мас.%, по крайней мере, одного галогенированного изобутилен-содержащего эластомера;

(2) от примерно 5 до примерно 50 мас.%, по крайней мере, одного эластомера с высоким содержанием диена;

(3) от примерно 20 до примерно 50 мас.%, по крайней мере, одного наполнителя;

(4) от примерно 0 до примерно 30 мас.%, по крайней мере, одного технологического масла;

(5) от, по крайней мере, примерно 0,1 до 15 частей на сто частей каучука (phr) вулканизующей системы для указанных эластомеров;

где слой, препятствующий проникновению воздуха, содержит полимерную композицию, имеющую коэффициент проницаемости для воздуха, равный 25×10-12 куб.см·см/см2 сек см Hg (при 30°C) или менее, и модуль Юнга от 1 до 500 МПа, и где слой, препятствующий проникновению воздуха, содержит:

(A) по крайней мере, 10% по массе от общей массы полимерной композиции, по крайней мере, одного термопластичного синтетического полимерного компонента, имеющего модуль Юнга, превышающий 500 МПа, и коэффициент проницаемости для воздуха, равный 25×10-12 куб.см·см/см2 сек см Hg (при 30°C) или менее, причем данный полимерный компонент выбран из группы, состоящей из полиамидных смол, полиэфирных смол, полинитрильных смол, полиметакрилатных смол, поливиниловых смол, полимеров целлюлозы, фторсодержащих полимеров и имидных смол; и

(B) по крайней мере, 10% по массе от общей массы полимерной композиции, по крайней мере, одного эластомерного компонента, имеющего модуль Юнга, не превышающий 500 МПа, и коэффициент проницаемости для воздуха, больший чем 25х10-12 куб.см·см/см2 сек см Hg (при 30°C), причем данный эластомерный компонент выбран из группы, состоящей из диеновых каучуков и продуктов их гидрирования, галогенсодержащих каучуков, силиконовых каучуков, серосодержащих каучуков, фторсодержащих каучуков, гидриновых каучуков, акриловых каучуков, иономеров и термопластичных эластомеров,

где общее количество (A)+(B) компонента (A) и компонента (B) составляет, по крайней мере, 30% по массе от общей массы полимерной композиции, и где эластомерный компонент (B) в полимерной композиции диспергирован в вулканизованном состоянии или частично вулканизованном состоянии в виде дискретной фазы в матрице термопластичного полимерного компонента (A).

В предпочтительном аспекте настоящее изобретение относится к автошине, содержащей каркас, внутренний слой и соединительный слой между внутренним слоем и каркасом, где внутренний слой содержит динамически вулканизованный сплав термопластичного синтетического полимера и галогенированного сополимера изоолефина и пара-алкилстирола, и соединительный слой содержит галогенированный каучук и каучук с высоким содержанием диенового мономера. В другом аспекте настоящее изобретение относится к шлангу, содержащему улучшенную вулканизуемую слоистую конструкцию.

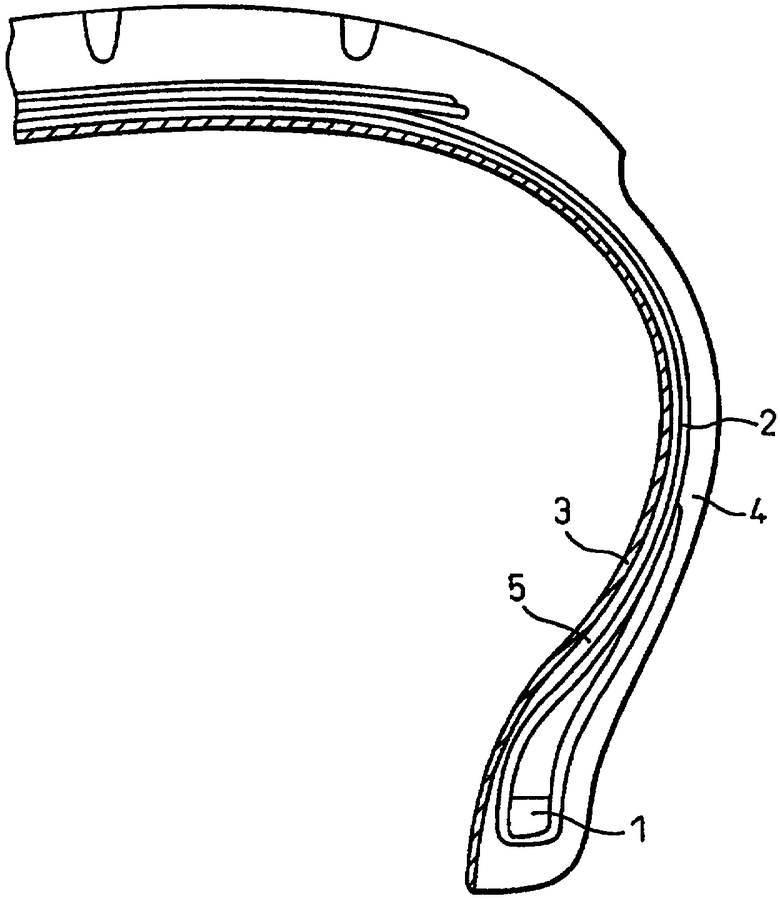

На чертеже показан упрощенный вид поперечного сечения автошины, демонстрирующего расположение в шине различных слоев, в т.ч. соединительного слоя.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к резиновой композиции, предназначенной для получения относительно непроницаемого соединительного слоя между внутренним слоем и каркасом, с целью снижения массы автошины, при сохранении устойчивости к действию тепла, прочности и гибкости, необходимых для пневматической шины. Кроме того, настоящее изобретение направлено на уменьшение проницаемости соединительного слоя с улучшенной долговечностью при сохранении его отличного сцепления с каркасом и внутренним слоем и/или его усталостной прочности.

В настоящем описании применяется новая схема нумерации групп периодической системы элементов, которая раскрыта в CHEMICAL AND ENGINEERING NEWS, 63(5), 27 (1985). Все молекулярные массы представляют собой среднемассовые молекулярные массы, если не отмечено иное.

Во всем описании, включая формулу изобретения, слово «содержать», а также различные грамматические формы этого слова, например, «содержащий» и «содержит», а также «иметь», «имеющий», «включает» и «включающий» и их различные варианты, означают, что названные стадии, элементы или материалы, к которым относятся перечисленные термины, являются существенными, но могут быть добавлены другие стадии, элементы или материалы и по-прежнему будет получена конструкция, входящая в рамки формулы изобретения или раскрытия изобретения. В случае употребления в описании изобретения и в формуле изобретения, это означает, что в изобретении и в том, что заявлено в формуле изобретения, рассматривается то, что следует за указанным термином и потенциально больше. Эти термины, в частности при применении в формуле изобретения, являются содержащими или открытыми и не исключают дополнительных, не указанных элементов или стадий способов.

В контексте настоящего изобретения имеется в виду, что термин «в основном состоящий из» исключает какие-либо элементы или комбинации элементов, а также любое количество любого элемента или комбинации элементов, которые изменяли бы основные и новые характеристики изобретения. Так, в качестве примера, должна бы быть исключена слоистая конструкция, в которой применяют каучук с высоким содержанием диена или другой полимер, или комбинацию полимеров за исключением галогенированного изобутилен-содержащего каучука в соединительном слое, и в котором слой, препятствующий проникновению воздуха, получен из композиции, отличной от динамически вулканизованной композиции, содержащей синтетический полимер. Аналогично и вновь только в иллюстративных целях, следовало бы исключить соединительный слой, содержащий галогенированный изобутилен-содержащий каучук в количестве, меньшем того количества, которое могло бы изменить проницаемость полученной слоистой структуры для воздуха до уровня, не рассматриваемого в настоящем изобретении. С другой стороны, следовало бы исключить соединительный слой, содержащий такое количество необязательной добавки, которое могло бы изменить проницаемость полученной слоистой структуры для воздуха до уровня, не рассматриваемого в настоящем изобретении. Например, все еще можно было бы применить небольшое количество технологического масла или других добавок низкой молекулярной массы, в таком количестве, чтобы они не могли в значительной степени изменить проницаемость слоистой структуры или соединительного слоя. Однако, если, например, технологическое масло применить в количестве примерно 40 phr или более, свойства слоя или структуры, в особенности герметичность, могут подвергнуться неблагоприятным изменениям. Таким образом, следовало бы исключить применение такого количества добавок.

Для целей настоящего изобретения, если в отношении конкретного свойства, характеристики или переменной не дано иного определения, термин «в основном» в приложении к любому критерию, например, свойству, характеристике или переменной, означает соответствие установленному критерию в такой степени, чтобы специалист в данной области техники понимал, что достигнут благоприятный результат или состояние или желаемое значение свойства, достижение которых предполагалось.

Термин «полимер» может использоваться в отношении гомополимеров, сополимеров, интерполимеров, терполимеров и т.д. Аналогично термин «сополимер» может относиться к полимеру, содержащему хотя бы два мономера, необязательно в сочетании с другими мономерами.

Если о полимере говорят, что он содержит мономер, данный мономер присутствует в полимере в своей полимеризованной форме или в форме своего производного. Однако для легкости упоминания в качестве сокращения используется фраза «содержащий (соответствующий) мономер» или подобная ей. Аналогично, когда описывают каталитические компоненты, которые содержат нейтральные стабильные формы компонентов, специалисту в данной области техники хорошо понятно, что активная форма компонента является формой, которая взаимодействует с мономерами с образованием полимеров.

Термин «изоолефин» относится к любому олефиновому мономеру, в котором у одного атома углерода имеются два заместителя.

Термин «мультиолефин» относится к любому мономеру, в котором содержатся две или более двойные связи. В предпочтительном варианте осуществления мультиолефин содержит любой мономер, содержащий две двойные связи, предпочтительно две сопряженные двойные связи, например сопряженный диен, такой как изопрен.

В настоящем описании термин «эластомер»(ы) относится к любому полимеру или композиции полимеров, согласующемуся с определением ASTM D1566. Этот термин является взаимозаменяемым с термином «каучук»(и).

Термин «алкил» относится к парафиновой углеводородной группе, которая может быть получена из алкана, путем отщепления одного или нескольких атомов водорода, как, например, метильная группа (CH3) или этильная группа (CH3CH2) и т.д.

Термин «арил» относится к углеводородной группе, которая образует циклическую структуру, типичную для ароматических соединений, например, бензола, нафталина, фенантрена, антрацена и т.д., и, как правило, содержит в структуре чередующиеся двойные связи («ненасыщенности»). Таким образом, арильная группа содержит группу, полученную из ароматического соединения путем отщепления одного или нескольких атомов водорода, как, например, фенил или C6H5.

Термин «замещенный» относится к хотя бы одному атому водорода, замещенному, по крайней мере, одним заместителем, выбранным, например, из галогена (хлора, брома, фтора или йода), амино, нитро, сульфокси (сульфоната или алкилсульфоната), тиола, алкилтиола и гидрокси; алкила с линейной или разветвленной цепью, содержащей от 1 до 20 атомов углерода, в число которых входят метил, этил, пропил, трет-бутил, изопропил, изобутил и т.д.; алкоксигруппы с линейной или разветвленной цепью, содержащей от 1 до 20 атомов углерода, в число которых входят, например, метокси, этокси, пропокси, изопропокси, бутокси, изобутокси, втор-бутокси, трет-бутокси, пентилокси, изопентилокси, гексилокси, гептилокси, октилокси, нонилокси и децилокси; галогеналкила, под которым подразумевается алкил с линейной или разветвленной цепью, в котором имеется от 1 до 20 атомов углерода, содержится, по крайней мере, один галоген, и в число указанных галогеналкилов входят, например, хлорметил, бромметил, фторметил, йодметил, 2-хлорэтил, 2-бромэтил, 2-фторэтил, 3-хлорпропил, 3-бромпропил, 3-фторпропил, 4-хлорбутил, 4-фторбутил, дихлорметил, дибромметил, дифторметил, дийодметил, 2,2-дихлорэтил, 2,2-дибромметил, 2,2-дифторэтил, 3,3-дихлорпропил, 3,3-дифторпропил, 4,4-дихлорбутил, 4,4-дифторбутил, трихлорметил, 4,4-дифторбутил, трихлорметил, трифторметил, 2,2,2-трифторэтил, 2,3,3-трифторпропил, 1,1,2,2-тетрафторэтил и 2,2,3,3-тетрафторпропил. Так, например, «замещенное стирольное звено» включает п-метилстирол, п-этилстирол и т.д.

В различных предпочтительных вариантах осуществления настоящее изобретение направлено на слоистую конструкцию, содержащую, по крайней мере, один слой, содержащий термопластичный синтетический полимер (именуемый также «синтетическим полимером» или «термопластичным полимером») в виде непрерывной фазы и вулканизованный (или частично вулканизованный) эластомер в виде дисперсной фазы. Такую композицию получают, например, с применением методики, известной как динамическая вулканизация, и полученная композиция известна как динамический вулканизованный сплав (DVA); подробности, относящиеся к такой композиции, и способы ее получения описаны в настоящей заявке. Кроме того, конструкция содержит слой эластомерной композиции, содержащей каучук с высоким содержанием диена, например, природный каучук и/или стирол-бутадиеновый каучук, описанный далее в настоящей заявке. Каждый из этих слоев, как правило, содержит дополнительные компоненты, такие как армирующие агенты и технологические добавки, например, газовую сажу и/или расслоенную, интеркалированную или просто диспергированную глину, а также технологическое масло для каучука, соответственно. Слой, содержащий каучук с высоким содержанием диена, как правило, получают стандартными способами получения каучука, и он содержит добавку или систему, содействующую вулканизации, с тем чтобы композиция являлась вулканизуемой. Слой, заключенный между двумя указанными слоями, называют соединительным, и он имеет такое наименование, т.к. связывает два этих слоя друг с другом. Он также предпочтительно содержит вулканизируемую композицию, как правило, содержащую хотя бы один армирующий наполнитель, а также необязательные добавки, как, например, технологические добавки и т.д., и для целей настоящего изобретения соединительный слой содержит галогенированный изобутилен-содержащий эластомер. Слой термопластичного синтетического полимера по настоящему изобретению может содержать, по крайней мере, один армирующий наполнитель и другие компоненты, которые препятствуют проникновению сквозь себя подвижных сред. В контексте применения в пневматических шинах, этот слой может играть роль прокладки, как правило, на самой внутренней поверхности конструкции шины и именуется в шинной промышленности внутренним слоем. Состав и способы получения этого слоя разработаны изготовителями резиновых изделий, так чтобы препятствовать прохождению через указанный слой кислорода или воздуха для поддержания давления в шине в течение длительных периодов времени.

Если слой, содержащий синтетический полимер, применяется как один из слоев (как правило, самый внутренний слой) конструкции шланга, он также должен препятствовать прохождению через себя текучих сред. Такие текучие среды могут содержать воздух, кислород и другие газы, а также жидкости, такие как вода или промышленные жидкости. Природа текучей среды, которая должна удерживаться слоем, будет определять выбор компонентов слоя, содержащего синтетический полимер, в т.ч. выбор вулканизируемого каучука, применяемого для получения композиции DVA. Подобный выбор хорошо известен рядовому специалисту по получению смесей в промышленности, изготавливающей шланги.

Если слой, содержащий синтетический полимер, применяется в качестве внутреннего слоя шины, композиция этого слоя по настоящему изобретению может применяться при получении внутренних слоев шин автомобилей, например, шин грузовых автомобилей, шин автобусов, пассажирских автомобилей, шин мотоциклов, шин мопедов, шин вездеходов и т.п. Кроме того, такой слой может применяться в шинах, предназначенных для немоторизованных транспортных агентов, например, велосипедов.

Первый слой в конструкции, как правило, представляет собой композицию на основе динамически вулканизованного сплава (DVA), которая подробно описана ниже по тексту, и этот слой, как правило, присутствует в форме листа или пленки, но также может присутствовать в форме трубчатого слоя в конструкции шланга.

Второй слой в конструкции (как, например, пленка или лист, или слой каркаса шины), как правило, представляет собой композицию, содержащую каучук с высоким содержанием диена. С другой стороны, указанный второй слой может представлять собой трубчатый слой конструкции шланга. Этот слой может содержать также армирующие волокна, например шинный корд, газовую сажу или другие подходящие армирующие агенты, применимые для шинных изделий или шлангов.

Соединительный слой, как правило, представляет собой лист или пленку, которые получены, например, с применением способов экструзии или каландрирования.

Галогенированный каучук определяют как каучук, содержащий, по крайней мере, примерно 0,1 мольн.% галогена, причем галоген выбран из группы, состоящей из брома, хлора и йода. Предпочтительные галогенированные каучуки, применимые в настоящем изобретении, включают эластомеры, содержащие галогенированный изобутилен (также называемые галогенированными гомополимерами или сополимерами на основе изобутилена). Эти эластомеры могут быть описаны как статистические сополимеры, полученные из молекул C4-C7 изомоноолефинов, например, молекул изобутилена и, по крайней мере, одного отличного от них вида молекул, способных к полимеризации. В одном из вариантов осуществления настоящего изобретения, галогенированный изобутилен-содержащий эластомер представляет собой бутилкаучук или разветвленный бутилкаучук, в частности бромированные варианты этих эластомеров. (Подходящие ненасыщенные бутилкаучуки, как например, гомополимеры и сополимеры олефинов или изоолефинов и другие типы эластомеров, применимых по настоящему изобретению, хорошо известны и описаны в RUBBER TECHNOLOGY 209-581 (Maurice Morton ed., Chapman&Hall 1995), THE VANDERBILT RUBBER HANDBOOK 105-122 (Robert F. Ohm ed., R.T. Vanderbilt Co., Inc. 1990), и Edward Kresge and H.C.Wang в 8 KIRK-OTHMER ENCYCLOPEDIA OF CHEMICAL TECHNOLOGY 934-955 (John Wiley&Sons, Inc. 4th ed. 1993)). Предпочтительные галогенированные гомополимеры или сополимеры на основе изобутилена в настоящем изобретении включают галогенбутилкаучуки, например, бромбутилкаучук и хлорбутилкаучук.

Бутилкаучуки как правило получают взаимодействием смеси мономеров, причем смесь содержит, по крайней мере, (1) C4-C12 изоолефиновый мономерный компонент, например изобутилен, и (2) мультиолефиновый мономерный компонент. Содержание изоолефина в одном из вариантов осуществления находится в пределах от 70 до 99,5 мас.% от общей массы смеси мономеров, и в другом варианте осуществления от 85 до 99,5 мас.%. Мультиолефиновый компонент присутствует в мономерной смеси в количестве от 30 до 0,5 мас.% в одном варианте осуществления и от 15 до 0,5 мас.% в другом варианте осуществления. В еще одном варианте осуществления мультиолефин содержится в количестве от 8 до 0,5 мас.% мономерной смеси. Изоолефин предпочтительно представляет собой соединение, содержащее 4-12 атомов C, не ограничивающими примерами которого являются такие соединения, как изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, индол, винилтриметилсилан, гексен и 4-метил-1-пентен. Мультиолефин представляет собой мультиолефин, содержащий 4-14 атомов C, например, изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, микрен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен, а также может являться другим мономером, например, раскрытым в EP 0279456 и US 5506316 и 5162425. Другие способные к полимеризации мономеры, например, стирол и дихлорстирол, также подходят для гомополимеризации или сополимеризации при получении бутилкаучуков. Один из вариантов осуществления бутилкаучукового полимера, применимый в настоящем изобретении, получают взаимодействием 95-99,5 мас.% изобутилена с 0,5-8 мас.% изопрена или в еще одном варианте осуществления с 0,5-5,0 мас.%. Бутилкаучуки и способы их получения подробно описаны, например, в US 2356128, 3968076, 4474924, 4068051 и 5532312.

Галогенированный бутилкаучук получают галогенированием описанных выше бутилкаучуковых продуктов. Галогенирование может выполняться любыми способами, и изобретение, изложенное в данной заявке, не ограничивается способом галогенирования. Способы галогенирования таких полимеров, как бутилполимеры, раскрыты в US 2631984, 3099644, 4288575, 4554326, 4632963, 4681921, 4650831, 4384072, 4513116 и 5681901. В одном из вариантов осуществления бутилкаучук галогенируют в гексановом растворителе при температуре 4-60°C, применяя в качестве галогенирующего агента бром (Br2) или хлор (Cl2). Кроме того, может быть применен галогенированный бутилкаучук, подвергнутый последующей обработке, как описано в US 4288575. Галогенированный бутилкаучук, как правило. имеет вязкость по Муни от примерно 20 до примерно 70 (ML 1+8 при 125°C), например, от примерно 25 до примерно 55 в другом варианте осуществления. Содержание галогена, как правило, составляет от примерно 0,1 до примерно 10 мас.% от массы галогенированного бутилкаучука, например, от примерно 0,5 до 5 мас.% или от примерно 0,8 до примерно 2,5 мас.%, например, от примерно 1 до примерно 2 мас.%.

Коммерческим вариантом осуществления галогенированного изобутилен-содержащего эластомера, применимого в настоящем изобретении, является Bromobutyl 2222 (ExxonMobil Chemical Company). Его вязкость по Муни, как правило, составляет примерно от 27 до 37 (ML 1+8 при 125°C, ASTM 1646, модифицированный), и содержание брома в Bromobutyl 2222 составляет примерно от 1,8 до 2,2 мас.%. Кроме того, вулканизационные характеристики Bromobutyl 2222 по данным производителя являются следующими: MH от примерно 28 до 40 дН·м, ML от примерно 7 до 18 дН·м (ASTM D2084). Другим коммерческим вариантом осуществления эластомера, содержащего галогенированный изобутилен, применимого в настоящем изобретении, является Bromobytyl 2255 (ExxonMobil Chemical Company). Его вязкость по Муни составляет примерно от 41 до 51 (ML 1+8 при 125°C, ASTM D1646), и содержание брома в продукте составляет примерно от 1,8 до 2,2 мас.%. Кроме того, вулканизационные характеристики продукта по данным производителя являются следующими: MH от примерно 34 до 48 дН·м, ML от примерно 11 до 21 дН·м (ASTM D2084).

Другим применимым вариантом осуществления эластомера, содержащего галогенированный изобутилен, является галогенированный или разветвленный, или «звездообразно-разветвленный» бутилкаучук. Такие каучуки описаны, например, в EP 0678529 B1, US 5182333 и US 5071913, причем каждая из перечисленных работ включена в настоящую заявку с помощью ссылки. В одном из вариантов осуществления звездообразно-разветвленный бутилкаучук (“SBB”) представляет собой композицию, содержащую бутилкаучук и полидиен или блок-сополимер. Для целей настоящего изобретения способ получения SBB не является ограничением. Полидиены, блок-сополимеры или разветвляющие реагенты (далее по тексту именуемые «полидиенами»), как правило, участвуют в реакциях в катионной форме и присутствуют во время полимеризации бутилкаучука или галогенированного бутилкаучука, или могут быть смешаны с бутилкаучуком для образования SBB. Разветвляющим реагентом или полидиеном может являться любой подходящий разветвляющий реагент, и изобретение не ограничено типом полидиена или разветвляющего реагента, примененным для получения SBB.

В одном из вариантов осуществления SBB представляет собой композицию бутилкаучука или галогенированного бутилкаучука, которые описаны выше, и сополимера полидиена и частично гидрированного полидиена, выбранного из группы, состоящей из стирола, полибутадиена, полиизопрена, полипиперилена, природного каучука, стирол-бутадиенового каучука, этилен-пропилен-диенового каучука (EPDM), этилен-пропиленового каучука (EPM), блок-сополимеров стирол-бутадиен-стирол и стирол-изопрен-стирол. Полидиены могут быть представлены в количестве, как правило, превышающем 0,3 мас.% или от примерно 0,3 до примерно 3 мас.%, или от примерно 0,4 до 2,7 мас.%, по отношению к общему содержанию мономеров.

Применяемый в настоящем изобретении разветвленный или «звездообразно-разветвленный» бутилкаучук является галогенированным. В одном из вариантов осуществления галогенированный звездообразно-разветвленный бутилкаучук (“HSBB”) содержит бутилкаучук, галогенированный либо негалогенированный, и полидиен или блок-сополимер, галогенированный либо негалогенированный. Методика галогенирования подробно описана в US 4074035, 5071913, 5286804, 5182333 и 6228978. Настоящее изобретение не ограничено способом получения HSBB. Полидиен/блоксополимер или разветвляющие реагенты (далее по тексту «полидиены»), как правило, обладают катионной реакционной способностью и присутствуют во время полимеризации бутилкаучука или галогенированного бутилкаучука, или могут быть смешаны с бутилкаучуком или галогенированным бутилкаучуком для получения HSBB. Разветвляющим реагентом или полидиеном может быть любой подходящий разветвляющий реагент, и изобретение не ограничено типом полидиена, примененного для получения HSBB.

В одном из вариантов осуществления HSBB, как правило, представляет собой композицию, содержащую галогенированный бутилкаучук, который описан выше, и сополимер полидиена и частично гидрированного полидиена, выбранный из группы, состоящей из стирола, полибутадиена, полиизопрена, полипиперилена, природного каучука, стирол-бутадиенового каучука, этилен-пропилен-диенового каучука, блок-сополимеров стирол-бутадиен-стирол и стирол-изопрен-стирол. Полидиены могут быть представлены в количестве, как правило, превышающем 0,3 мас.% или от примерно 0,3 до примерно 3 мас.%, или от примерно 0,4 до 2,7 мас.% по отношению к общему содержанию мономеров.

Коммерческим вариантом осуществления HSBB, применимым в настоящем изобретении, является Bromobutyl 6222 (ExxonMobil Chemical Company), имеющий вязкость по Муни (ML 1+8 при 125°C, ASTM D1646), равную примерно от 27 до 37, и содержание брома примерно от 2,2 до 2,6 мас.%. Кроме того, вулканизационные характеристики Bromobutyl 6222, раскрытые производителем, являются следующими: MH от примерно 24 до 38 дН·м, ML от примерно 6 до 16 дН·м (ASTM D2084).

Предпочтительные сополимеры изоолефин/пара-алкилстирол, применимые по настоящему изобретению в соединительном слое или в качестве галогенированного эластомера, содержащего изобутилен, содержат статистические сополимеры, в число которых входят изоолефины C4-C7, например изобутилен и галогенметилстирол. Галогенметилстирол может быть орто-, мета- или пара-алкилзамещенным стиролом. В одном из вариантов осуществления галогенметилстирол содержит п-галогенметилстирол, содержащий, по крайней мере, 80%, более предпочтительно, по крайней мере, 90 мас.% пара-изомера. «Галоген» может представлять собой любой галоген, желательно хлор или бром. Сополимер может также включать функционализованные интерполимеры, в которых, по крайней мере, некоторые из алкильных заместителей, присутствующих в стирольных мономерных звеньях, содержат бензильный галоген или другую функциональную группу, описанную ниже по тексту. Эти интерполимеры именуются в настоящей заявке «изоолефиновыми сополимерами, содержащими галогенметилстирол» или просто «изоолефиновыми сополимерами».

Предпочтительные изоолефиновые сополимеры могут включать мономеры, выбранные из группы, состоящей из изобутилена или изобутена, 2-метил-1-бутена, 3-метил-1-бутена, 2-метил-2-бутена, 1-бутена, 2-бутена, метилвинилового эфира, индола, винилтриметилсилана, гексена и 4-метил-1-пентена. Предпочтительные изоолефиновые сополимеры могут также дополнительно включать мультиолефины, предпочтительно C4-C14 мультиолефины, такие как изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен, а также другие мономеры, например, раскрытые в EP 279456 и US 5506316, и US 5162425. Желаемые стирольные мономеры в изоолефиновом сополимере включают стирол, метилстирол, хлорстирол, метоксистирол, индол и производные индола, а также их комбинации.

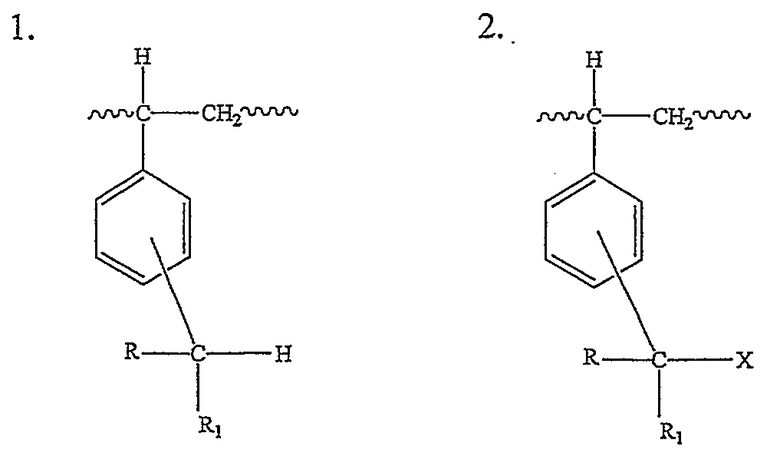

Предпочтительные сополимеры изоолефинов могут быть охарактеризованы как интерполимеры, содержащие следующие мономерные звенья, случайно расположенные с промежутками вдоль полимерной цепи:

где R и R1 независимо представляют собой водород, низший алкил, предпочтительно C1-C7 алкил, а также первичный или вторичный алкилгалогенид, и X представляет собой функциональную группу, такую как галоген. Желаемыми галогенами являются хлор и бром или их комбинации, предпочтительно бром. Предпочтительно каждый из заместителей R и R1 независимо представляют собой водород. Группы -CRR1H и -CRR1X могут замещать бензольное кольцо стирола по любому из положений орто, мета или пара, предпочтительно по пара-положению. В одном из вариантов осуществления до 60 мольных % пара-замещенного стирола, присутствующего в структуре интерполимера, может относиться к приведенной выше функционализированной структуре (2), и в другом варианте осуществления от 0,1 до 5 мольн.%. В еще одном варианте осуществления количество функционализованной структуры (2) составляет от 0,4 до 1 мольн.%. Функциональная группа X может являться галогеном, или какой-либо другой функциональной группой, которая может быть введена в структуру молекулы нуклеофильным замещением бензильного галогена другими группами, например, карбоновыми кислотами; солями карбоновых кислот; эфирами карбоновых кислот; амидами и имидами; гидрокси; алкоксидами; феноксидами; тиолятами; тиоэфирами; ксантатами; цианидами; цианатами; амино и смесями перечисленных групп. Эти функционализованные сополимеры изомоноолефинов, способы их получения, способы введения функциональных групп и вулканизации более конкретно описаны в US 5162445.

Особенно применимыми сополимерами изобутилена и п-метилстирола являются те полимеры, которые содержат от 0,5 до 20 мольн.% п-метилстирола, где до 60 мольн.% метильных заместителей бензольного цикла содержат атомы хлора или брома, предпочтительно атом брома (п-бромметилстирол), а также их варианты с кислотными или сложноэфирными функциями, где атом галогена замещен остатками малеинового ангидрида или функциональными группами акриловой или метакриловой кислоты. Эти интерполимеры именуются «галогенированным поли(изобутилен-со-п-метилстиролом)» или «бромированным поли(изобутилен-со-п-метилстиролом)» и могут быть приобретены под названием EXXPROTM Elastomers (ExxonMobil Chemical Company, Houston TX). Имеется в виду, что применение терминов «галогенированный» или «бромированный» не ограничено способом галогенирования сополимера, но служит лишь для описания сополимера, который содержит звенья, полученные из изобутилена, звенья, полученные из п-метилстирола, и звенья, полученные из п-галогенметилстирола.

Эти функционализованные полимеры предпочтительно имеют в основном гомогенное композиционное распределение, так чтобы, по крайней мере, 95% полимера по массе имело содержание п-алкилстирола в полимере в пределах 10% от среднего содержания п-алкилстирола в полимере (определенного с помощью способа, описанного в US 5162445). Более предпочтительные полимеры также характеризуются узким молекулярно-массовым распределением (Mw/Mn), со значением менее 5, более предпочтительно менее 2,5, с предпочтительной средневязкостной молекулярной массой в диапазоне от примерно 200000 до примерно 2000000 и предпочтительной среднечисловой молекулярной массой в диапазоне от примерно 25000 до примерно 750000, установленной по данным гельпроникающей хроматографии.

Предпочтительные галогенированные полимеры на основе поли(изобутилен-со-п-метилстирола) представляют собой бромированные полимеры, которые в основном содержат от примерно 0,1 до примерно 5 мас.% бромметильных групп. В еще одном варианте осуществления количество бромметильных групп составляет от примерно 0,2 до примерно 2,5 мас.%. При выражении другим способом, предпочтительные сополимеры содержат от примерно 0,05 до примерно 2,5 мольн.% брома по отношению к массе полимера, более предпочтительно от примерно 0,1 до примерно 1,25 мольн.% брома, и в основном атомов галогена в бензольных циклах и в полимерном углеводородном скелете. В одном из вариантов осуществления настоящего изобретения интерполимер представляет собой сополимер звеньев, полученных из C4-C7 изомоноолефина, звеньев, полученных из п-метилстирола, и звеньев, полученных из п-галогенметилстирола, где звенья п-галогенметилстирола представлены в интерполимере в количестве от примерно 0,4 до примерно 1 мольн.% по отношению к общему количеству интерполимера. В другом варианте осуществления п-галогенметилстирол представляет собой п-бромметилстирол. Вязкость по Муни (1+8, 125°C, ASTM D1646) составляет от примерно 30 до примерно 60 единиц Муни.

В другом варианте осуществления соотношение между долей триадных фрагментов, состоящих из изоолефина и п-алкилстирола, и мольным % п-алкилстирола, включенного в сополимер, описано приведенным ниже уравнением распределения сополимерной последовательности и характеризуется параметром распределения сополимерной последовательности, а именно m.

F=1-{mA/(1+mA)},

где m представляет собой параметр распределения сополимерной последовательности,

A означает мольное соотношение п-алкилстирола к изоолефину в сополимере, и

F представляет собой долю триадных фрагментов п-алкилстирол-изоолефин-п-алкилстирол в сополимере.

Лучшее соответствие этому уравнению дает значение m для сополимеризации изоолефина и п-алкилстирола в конкретном разбавителе. В некоторых вариантах осуществления m принимает значения от менее чем 38 или от менее чем 36, или от менее чем 35 и альтернативно от менее чем 30. В других вариантах осуществления m находится в диапазоне 1-38 или 1-36, или 1-35 и в качестве альтернативы 1-30. Сополимеры, имеющие указанные характеристики, а также способы измерения этих характеристик раскрыты в WO 2004058825 и WO 2004058835.

В другом варианте осуществления сополимер изоолефин/пара-алкилстирол в основном не содержит длинноцепочечных разветвлений. Для целей настоящего изобретения считается, что полимер, который в основном свободен от длинноцепочечных разветвлений, представляет собой полимер, для которого значение g'vis.avg, установленное с помощью эксклюзионной хроматографии (SEC) с тройным детектированием, как описано ниже, больше или равно 0,978,

или больше или равно 0,980,

или больше или равно 0,985,

или больше или равно 0,990,

или больше или равно 0,995,

или больше или равно 0,998,

или больше или равно 0,999.

Такие полимеры и способы измерения указанных характеристик раскрыты в WO 2004058825 и WO 2004058835.

В другом варианте осуществления соотношение между долей триадных фрагментов, состоящих из изоолефина и мультиолефина, и мольным % мультиолефина, включенного в галогенированный каучуковый сополимер, описано приведенным ниже уравнением распределения сополимерной последовательности и характеризуется параметром распределения сополимерной последовательности, а именно m.

F=mA/(1+mA)2,

где m представляет собой параметр распределения сополимерной последовательности,

A означает мольное соотношение мультиолефина к изоолефину в сополимере, и

F представляет собой долю триадных фрагментов изоолефин-мультиолефин-мультиолефин в сополимере.

Измерение доли триадных фргментов изоолефина и мультиолефина, а также мольного % мультиолефина, включенного в сополимер, описано ниже. Лучшее соответствие приведенному уравнению дает значение m для сополимеризации изоолефина и мультиолефина в каждом разбавителе. В некоторых вариантах осуществления m принимает значения от более чем 1,5, или от более чем 2,0, или от более чем 2,5, или от более чем 3,0, или от более чем 3,5. В других вариантах осуществления m принимает значения от 1,10 до 1,25, или от 1,15 до 1,20, или от 1,15 до 1,25 и в качестве альтернативы m равно примерно 1,20. Галогенированные каучуки, которые имеют эти характеристики, а также способы измерения указанных характеристик раскрыты в WO 2004058825 и WO 2004058835.

В другом варианте осуществления галогенированный каучук в основном не содержит длинноцепочечных разветвлений. Для целей настоящего изобретения считается, что полимер, который в основном свободен от длинноцепочечных разветвлений, представляет собой полимер, для которого значение g'vis.avg больше или равно 0,978, или больше или равно 0,980, или больше или равно 0,985, или больше или равно 0,990, или больше или равно 0,995, или больше или равно 0,998, или больше или равно 0,999, по данным SEC с тройным детектированием, проводимой следующим образом. Наличие или отсутствие длинноцепочечных разветвлений в полимерах определяют с помощью SEC с тройным детектированием. SEC с тройным детектированием проводят на хроматографе Waters (Milford, Massachusetts) 150C, работающем при 40°C и снабженном детектором светорассеяния Precision Detectors (Bellingham, Massachusetts) PD2040, вискозиметрическим детектором Viscotek (Houston, Texas) Model 150R и дифференциальным детектором показателя преломления Waters (интегрирован со 150С). Детекторы соединены в последовательность, где первым установлен детектор светорассеяния, вторым вискозиметрический детектор и третьим дифференциальный детектор показателя преломления. В качестве элюента используют тетрагидрофуран (0,5 мл/мин), совместно с комплектом из трех GPC колонок Polymer Laboratories, Ltd. (Shropshire, United Kingdom), наполненных 10-микронной смесью B/LS. Прибор калибруют с помощью 16 узких полистирольных стандартов (Polymer Laboratories, Ltd.). Собирают данные с помощью программы TriSEC (Viscotek) и импортируют для анализа в программу WaveMetric's Igor Pro (Lake Oswego, OR). Для установления соотношения между характеристической вязкостью ([η]линейный, определяемой вискозиметрическим детектором) и молекулярной массой (MW, определяемой детектором светорассеяния) применяют линейный полиизобутилен. Соотношение между [η]линейный и MW выражают уравнением Марка-Хувинка.

[η]линейный=KMW α

Параметры K и α получены из двойного логарифмического графика зависимости характеристической вязкости от MW, причем α содержит наклон, а K - отрезок, отсекаемый на оси ординат. Значительные отклонения от указанного соотношения, установленные для линейных стандартов, указывают на наличие длинноцепочечного разветвления. Как правило, образцы, которые показывают более заметное отклонение от линейной зависимости, содержат более значительные длинноцепочечные разветвления. Поправочный коэффициент g' также показывает отклонения от установленной линейной зависимости.

[η]образец=g'[η]линейный

Значение g' по определению меньше или равно единице и больше или равно нулю. Если значение g' равно или почти равно единице, считается, что полимер линейный. Если значение g' значительно меньше единицы, образец содержит длинноцепочечные разветвления. Смотрите, например, E.F.Casassa and G.C.Berry in Comprehensive Polymer Science, Vol.2, (71-120) G.Allen and J.C.Bevington, Ed., Pergamon Press, New York, 1988. В SEC с тройным детектированием значение g' рассчитывают для каждой выборки данных хроматографической кривой. Средневязкостный коэффициент g' или g'вяз.ср. рассчитывают для всего распределения молекулярных масс. Поправочный коэффициент g'вяз.ср. рассчитывают из средней характеристической вязкости образца.

g'вяз.ср.=[η]avg./(KMW α)

Другие предпочтительные галогенированные каучуки включают галогенированный сополимер изобутилен-п-метилстирол-изопрен, который описан в WO 01/21672А1.

Эластомер, применимый в слое, препятствующем проникновению воздуха, и галогенированный изобутилен-содержащий эластомер, применимый в соединительном слое, могут являться одним и тем же эластомером или различными эластомерами. В предпочтительном варианте осуществления эластомер, присутствующий в слое, препятствующем проникновению воздуха, и галогенированный изобутиленсодержащий эластомер, присутствующий в соединительном слое, являются одним и тем же эластомером. В предпочтительном варианте осуществления эластомер, присутствующий в слое, препятствующем проникновению воздуха, и галогенированный изобутиленсодержащий эластомер, присутствующий в соединительном слое, представляют собой различные эластомеры. Аналогично этому эластомер с высоким содержанием диена, присутствующий во втором слое, может быть тем же или другим эластомером с высоким содержанием диена, что и эластомер с высоким содержанием диена, присутствующий в соединительном слое. В предпочтительном варианте осуществления эластомер с высоким содержанием диена, присутствующий во втором слое, является тем же эластомером с высоким содержанием диена, который присутствует в соединительном слое. В предпочтительном варианте осуществления эластомер с высоким содержанием диена, присутствующий во втором слое, отличается от эластомера с высоким содержанием диена, который присутствует в соединительном слое. Под «тем же самым» подразумевается, что эластомеры имеют содержание сомономеров и галогена, которое отличается друг от друга не более чем на 2 мас.%, соответственно. Под «отличающимся» подразумевается, что эластомеры содержат различные галогены или сомономеры, или что содержание сомономеров или галогена отличается друг от друга более чем на 2 мас.%. Например, BIMS сополимер, содержащий 3 мас.% пара-метилстирола (PMS) и 5 мас.% брома, считается отличающимся от BIMS сополимера, содержащего 11 мас.% PMS и 5 мас.% брома. В предпочтительном варианте осуществления эластомер, присутствующий в слое, препятствующем проникновению воздуха, представляет собой бромированный сополимер изобутилена и пара-метилстирола, и галогенированный изобутилен-содержащий эластомер, присутствующий в соединительном слое, является тем же самым или другим бромированным сополимером изобутилена и пара-метилстирола. В другом варианте осуществления эластомер, присутствующий в слое, препятствующем проникновению воздуха, представляет собой бромированный сополимер изобутилена и пара-метилстирола, и галогенированный изобутилен-содержащий эластомер, присутствующий в соединительном слое, представляет собой бромированный бутилкаучук.

Для целей настоящего изобретения определено, что синтетический полимер (именуемый также «синтетическим термопластичным полимером», «термопластичным полимером» или «термопластичным синтетическим полимером») представляет собой любой термопластичный полимер, сополимер или их смесь, имеющие модуль Юнга более 500 МПа и предпочтительно коэффициент проницаемости для воздуха менее 60×10-12 куб.см·см/см2 сек см Hg (при 30°C), предпочтительно менее 25×10-12 куб.см·см/см2 сек см Hg (при 30°C), включая, но не ограничиваясь перечисленным, один или несколько материалов из числа следующих:

a) полиамидные смолы: нейлон 6 (N6), нейлон 66 (N66), нейлон 46 (N46), нейлон 11 (N11), нейлон 12 (N12), нейлон 610 (N610), нейлон 612 (N612), нейлон 6/66 сополимер (N6/66), нейлон 6/66/610 (N6/66/610), нейлон MXD6 (MXD6), нейлон 6T (N6T), нейлон 6/6Т сополимер, нейлон 66/PP сополимер, нейлон 66/PPS сополимер;

b) полиэфирные смолы: полибутилентерефталат (PBT), полиэтилентерефталат (PET), полиэтиленизофталат (PEI), сополимер PET/PEI, полиакрилат (PAR), полибутиленнафталат (PBN), жидкокристаллический полиэфир, сополимер диимида полиоксалкилендикислоты/полибутираттерефталата и другие ароматические сложные полиэфиры;

c) полинитрильные смолы: полиакрилонитрил (PAN), полиметакрилонитрил, сополимеры акрилонитрил-стирол (AS), сополимеры метакрилонитрил-стирол, сополимеры метакрилонитрил-стирол-бутадиен;

d) полиметакрилатные смолы: полиметилметакрилат, полиэтилакрилат;

e) поливиниловые смолы (с целью иллюстрации, а не ограничения): винилацетат (EVA), поливиниловый спирт (PVA), сополимер виниловый спирт/этилен (EVOA), поливинилиден хлорид (PVDC), поливинилхлорид (PVC), сополимер поливинил/поливинилиден, сополимер поливинилиденхлорид/метакрилат;

f) полимеры на основе целлюлозы: ацетат целлюлозы, ацетат бутират целлюлозы;

g) фторсодержащие полимеры: поливинилиденфторид (PVDF), поливинилфторид (PVF), полихлорфторэтилен (PCTFE), сополимер тетрафторэтилен/этилен (ETFE);

h) полиимидные смолы: ароматические полиамиды;

i) полисульфоны;

j) полиацетали;

k) полилактоны;

l) полифениленоксиды и полифениленсульфиды;

m) стирол-малеиновый ангидрид;

n) ароматические поликетоны; и

o) в перечень включены смеси любых и всех соединений a)-n), а также смеси любых иллюстративных или типовых синтетических полимеров, входящих в каждую из групп a)-n).

Для целей настоящего изобретения из этого определения синтетических полимеров исключаются полимеры олефинов, такие как полиэтилен и полипропилен.

Предпочтительные синтетические полимеры содержат полиамидные смолы и их смеси; особенно предпочтительные смолы содержат нейлон 6, нейлон 66, сополимер нейлон 6 66, нейлон 11, а также нейлон 12 и их смеси.

Каучук или эластомер с высоким содержание диенов, именуемый также каучуком с высоким содержанием диенового мономера, представляет собой каучук, содержащий, как правило, по крайней мере, 50 мольн.% C4-C12 диенового мономера, как правило, не менее чем примерно от 60 до 100 мольн.%, более предпочтительно не менее чем примерно от 70 до 100 мольн.%, более предпочтительно не менее чем примерно от 80 до 100 мольн.%.

Применимые каучуки с высоким содержанием диенового мономера содержат гомополимеры и сополимеры олефинов или изоолефинов и мультиолефинов, или гомополимеры мультиолефинов. Эти соединения хорошо известны и описаны в RUBBER TECHNOLOGY, 179-374 (Maurice Morton ed., Chapman & Hall 1995) и THE VANDERBILT RUBBER HANDBOOK 22-80 (Robert F. Ohm ed., R.T. Vanderbilt Co., Inc.1990). Предпочтительные примеры каучуков с высоким содержанием диеновых мономеров включают полиизопрен, полибутадиеновый каучук, стирол-бутадиеновый каучук, природный каучук, хлоропреновый каучук, акрилонитрил-бутадиеновый каучук и т.п., которые могут применяться по отдельности или в виде комбинаций и смесей.

Другая применимая группа каучуков с высоким содержанием диеновых мономеров включает блок-сополимеры стирола, например, сополимеры, имеющие содержание стирола от 5 мас.% до 95 мас.%, предпочтительно от 10 мас.% до 85 мас.%, более предпочтительно от 15 мас.% до 70 мас.%. Предпочтительные блок-сополимеры стирола (SBC's) включают такие соединения, которые в основном содержат термопластичный блочный фрагмент А и эластомерный блочный фрагмент В. Блочные фрагменты А представляют собой жесткие блоки, и они образованы веществами, которые имеют довольно высокую температуру стеклования и образуют кристаллические или стеклообразные домены при температуре применения полимера. Такие жесткие блоки в основном образуют сильные физические «поперечные связки» или агломераты с другими жесткими блоками в сополимерах. Жесткий блочный фрагмент, т.е. А, как правило, содержит поливиниларен, полученный из таких мономеров, как стирол, альфа-метилстирол, другие производные стирола или их смесей. Жесткий блочный фрагмент А также может представлять собой сополимер, полученный из стирольных мономеров, например, мономеров, описанных выше, и олефиновых мономеров, таких как этилен, пропилен, бутен, изопрен, бутадиен и их смесей. Подобные полимеры, применимые по настоящему изобретению, как правило, содержат менее 50% стеклообразной фазы, так что переход полимера в стеклообразное состояние, т.е. точка Tg, должен происходить ниже, чем примерно при -50°C.

В одном из вариантов осуществления жесткий блочный фрагмент А состоит из полистирола и имеет среднечисловую молекулярную массу от примерно 1000 до примерно 200000, предпочтительно от примерно 2000 до примерно 100000, более предпочтительно от примерно 5000 до примерно 60000. Как правило жесткий блочный фрагмент А содержит от примерно 5% до примерно 80%, предпочтительно от примерно 10% до примерно 70%, более предпочтительно от примерно 10 до примерно 50% общей массы сополимера.

Вещество, образующее В-блок, предпочтительно имеет существенно более низкую температуру стеклования, чем температура применения полимера, так что кристаллические или стеклообразные домены при этих рабочих температурах не формируются. Таким образом В-блоки в основном считаются мягкими блоками. Мягкий блочный фрагмент В, как правило, содержит олефиновый полимер, полученный из сопряженных алифатических диеновых мономеров, содержащих от примерно 4 до примерно 6 атомов углерода, или линейных алкеновых мономеров, содержащих от примерно 2 до примерно 6 атомов углерода. Подходящие диеновые мономеры включают бутадиен, изопрен и т.п., тогда как подходящие алкеновые мономеры включают этилен, пропилен, бутен и т.п., причем в каждом из случаев также подходят и смеси перечисленных соединений. Мягкий блочный фрагмент В предпочтительно содержит в основном аморфный полиолефин, например, полимеры этилен/пропилен, полимеры этилен/бутен, полиизопрен, полибутадиен и т.п. или их смеси. (Под «в основном аморфным» подразумевается, что полимер имеет кристалличность менее 25%, предпочтительно менее 20%, предпочтительно менее 15%, предпочтительно менее 10%, измеренную с помощью дифференциальной сканирующей калориметрии). Среднечисловая молекулярная масса мягкого блока В, как правило, составляет от примерно 1000 до примерно 300000, предпочтительно от примерно 10000 до примерно 200000 и более предпочтительно от примерно 20000 до примерно 100000.

Как правило, мягкий блочный фрагмент В содержит от примерно 20% до примерно 90%, предпочтительно от примерно 30% до примерно 80%, более предпочтительно от примерно 40% до примерно 80% общей массы сополимера.

SBC, подходящие для применения в композициях, описанных в настоящей заявке, могут включать, по крайней мере, один в существенной степени термопластичный блочный фрагмент А и, по крайней мере, один в существенной степени эластомерный блочный фрагмент В. SBC могут включать многочисленные блоки.

В одном из вариантов осуществления SBC могут представлять собой двухблочный сополимер A-B. В других вариантах осуществления блочный сополимер может представлять собой трехблочный сополимер А-В-А. В некоторых других вариантах осуществления SBC могут быть выбраны из тетраблочных сополимеров А-В-А-В и пентаблочных сополимеров А-В-А-В-А.

В другом варианте осуществления SBC являются трехблочными сополимерами, имеющими средний эластомерный блок В и термопластичные концевые блоки А и А', где A и A' могут быть получены из различных винилареновых мономеров. В других вариантах осуществления SBC включают более одного А блока и/или более одного В блока, где каждый из А блоков может быть получен из одних и тех же или других винилареновых мономеров, и каждый из В блоков может быть получен из одних и тех же или других олефиновых мономеров.

SBC могут также иметь радиальную структуру, включая три или более ветвей, где каждая из ветвей представляет собой полимер В-А, В-А-В-А или подобного типа, и блоки В находятся в центральной части радиального полимера или вблизи от нее. В других вариантах осуществления SBC могут иметь четыре, пять или шесть ветвей.

В одном из вариантов осуществления олефиновый полимерный блок содержит, по крайней мере, примерно 50 мас.% блок-сополимера. Ненасыщенные фрагменты олефиновых двойных связей могут быть селективно гидрированы для уменьшения чувствительности к окислительному разрушению, причем такое гидрирование также может оказать благоприятное воздействие на эластомерные свойства. Например, полиизопреновый блок может быть селективно гидрирован или восстановлен с образованием этилен-пропиленового блока. В одном из вариантов осуществления винилареновый блок, как правило, содержит, по крайней мере, примерно 10 процентов по массе от массы SBC. Однако можно выбрать более высокое содержание виниларенов для достижения более высоких эластичных свойств и более низкой способности к снятию напряжений.

Типовыми SBC, подходящими для применения в полимерных композициях, описываемых в настоящей заявке, являются трехблочные полимеры стирол-олефин-стирол, такие как стирол-бутадиен-стирол (S-B-S), стирол-этилен/бутилен-стирол (S-EB-S), стирол-этилен/пропилен-стирол (S-EP-S), стирол-изопрен-стирол (S-I-S) и их смеси. SBC может представлять собой отдельный SBC или являться смесью SBC.

В одном из вариантов осуществления SBC, предназначенные для применения в полимерных композициях, описанных в настоящей заявке, представляют собой блок-сополимеры полистирол-этилен/бутилен-полистирол, имеющие содержание стирола, превышающее или примерно равное 10 мас.%. При более высоком содержании стирола блочная полистирольная часть, как правило, имеет относительно высокую молекулярную массу.

В одном из вариантов осуществления SBC имеет скорость потока в расплаве, равную от примерно 0,01 до примерно 150 дг/мин. В другом варианте осуществления SBC имеет скорость потока в расплаве, равную от примерно 0,1 до примерно 100 дг/мин. В еще одном варианте осуществления SBC имеет скорость потока в расплаве, равную от примерно 1 до примерно 75 дг/мин (каждое из значений скорости потока в расплаве измерено согласно ASTM 1238, 2,16 кг и 230°C).

В одном из вариантов осуществления композиция включает молекулы SBC, состоящие из трехблочных сегментов, содержащих звенья стирола и звенья хотя бы одного другого типа, выбранные из группы, состоящей из звеньев, полученных из этилена, бутадиена, изопрена, изобутилена, и где в стирольный блок-сополимер входит менее 20 мас.% двухблочных сегментов. В другом варианте осуществления композиция содержит SBC, состоящий из сегментов, выбранных из группы, состоящей из звеньев SIS, SBS, SEBS, SEPS и SIBS (стирол-изопрен-бутадиен-стирол), и где от примерно 5% до примерно 95% диеновых звеньев в стирольном блок-сополимере являются гидрированными.

Типовыми SBC, предназначенными для применения в полимерных композициях, описанных в настоящем изобретении, являются коммерчески доступные продукты от Dexco Polymers LP, реализуемые под торговыми наименованиями VectorTM, и от Kraton Polymers в Houston, Texas, реализуемые под торговым наименованием KratonTM.

Полимерные композиции, например, композиции, применяемые при производстве шин, как правило, являются поперечно-сшитыми в готовом продукте. Поперечное сшивание или вулканизацию выполняют путем введения вулканизующих агентов и/или ускорителей вулканизации; в общем, смеси таких агентов, как правило, называют вулканизующей «системой». Известно, что физические свойства, эксплуатационные характеристики и долговечность резиновых композиций непосредственно связаны с количеством (плотностью поперечных связей) и типами поперечных связей, образованных при реакции вулканизации. (Смотрите, например, Helt et al., The Post Vulcanization Stabilization for NR, RUBBER WORLD 18-23 (1991)). Вулканизующие агенты включают те описанные выше компоненты, которые облегчают или влияют на вулканизацию эластомеров и, как правило, включают металлы, ускорители, серу, пероксиды и другие агенты, являющиеся обычными в данной области техники, как описано выше. Реагенты для поперечного сшивания или вулканизующие агенты включают, по крайней мере, одно вещество из, например, серы, оксида цинка, а также жирных кислот и их смесей. Также могут применяться пероксидсодержащие вулканизующие системы. Как правило, полимерные композиции могут быть подвергнуты поперечному сшиванию путем добавления вулканизующих агентов, например, серы, оксидов металлов (т.е. оксида цинка ZnO), металлоорганических соединений, радикальных инициаторов и т.д., и нагревания композиции или смеси. Если применяется способ, известный как «динамическая вулканизация», методику модифицируют, так чтобы в основном одновременно смешивать и вулканизовать или проводить поперечное сшивание, по крайней мере, одного из вулканизуемых компонентов в композиции, содержащих хотя бы один вулканизуемый каучук, эластомер или полимер и хотя бы один эластомер или полимер, не вулканизуемый с применением данного вулканизующего агента (агентов) для хотя бы одного вулканизуемого компонента. (Смотрите, например, US 6079465 и цитируемые там источники). В частности, обычными вулканизующими агентами, которые могут применяться в настоящем изобретении, являются: ZnO, CaO, MgO, Al2O3, CrO3, FeO, Fe2O3 и NiO. Эти оксиды металлов могут применяться в сочетании с соответствующими стеаратными комплексами металлов (например, стеаратами Zn, Ca, Mg и Al) или вместе со стеариновой кислотой и либо соединением серы, либо алкилпероксидным соединением. (Смотрите также, Formulation Design and Curing Characteristics of NBR Mixes for Seals, RUBBER WORLD 25-30 (1993)). К вулканизующему агенту (агентам) часто добавляют ускорители вулканизации эластомерных композиций. Вулканизующий агент (агента) с применением или без применения хотя бы одного ускорителя, в технике часто называют вулканизующей системой для эластомера(ов). Вулканизующую систему применяют потому, что для достижения благоприятного результата, как правило, применяют более одного вулканизующего агента, в частности, когда обрабатывают смесь каучука с высоким содержанием диена и менее реакционноспособного эластомера.

Для целей динамической вулканизации в присутствии синтетического полимера для получения слоя с высокой непроницаемостью, может применяться любая обычная вулканизующая система, которая способна вулканизовать насыщенные галогенированные полимеры, чтобы вулканизовать хотя бы один эластомерный галогенированный сополимер, состоящий из C4-C7 изоолефина и пара-алкилстирола, за исключением того, что пероксидные вулканизирующие агенты конкретно исключены из практики реализации настоящего изобретения, если выбран такой термопластичный синтетический полимер (полимеры), что этот агент мог бы вызывать поперечное сшивание самого этого полимера с собой, так что синтетический полимер подвергался бы поперечному сшиванию или вулканизации сам с собой, тем самым приводя к получению избыточно вулканизованной, не термопластичной композиции. Подходящие вулканизующие системы для эластомерных галогенированных сополимерных компонентов по настоящему изобретению содержат оксид цинка в комбинации со стеаратом цинка или стеариновой кислотой и, необязательно, одним или несколькими ускорителями или вулканизующими агентами из числа следующих: Permalux, т.е. диоортотолуидиновая соль дикатехолбората; HVA-2 (м-фенилен бис-малеимид); Zisnnet, т.е. 2,4,6-тримеркапто-5-триазин; ZDEDC (цинк диэтилдитиокарбамат), и также включая для целей настоящего изобретения другие дитиокарбаматы; Tetron A (дипентаметилен тиурам гексасульфид); Vultac 5 (алкилированный фенолдисульфид), SP1045 (фенолформальдегидная смола); SP1056 (бромированная алкилфенолформальдегидная смола); DPPD (дифенилфенилендиамин); салициловая кислота, орто-гидроксибензойная кислота; древесная канифоль; абиетиновая кислота и TMTDS (тетраметилтиурамдисульфид), применяемый в комбинации с серой.

Динамическую вулканизацию проводят в таких условиях, чтобы вулканизовать, хотя бы частично, предпочтительно полностью, эластомерный галогенсодержащий сополимер слоя, препятствующего проникновению текучей среды (газа или жидкости, предпочтительно воздуха).

В отношении полимеров и/или эластомеров, упоминаемых в настоящей заявке, термины «вулканизованный», «подвергнутый вулканизации» или «поперечно сшитый» относятся к химической реакции, включающей образование связей, как, например, во время расширения цепи, или поперечных связей между полимерными цепями, включая цепи полимеров или эластомеров, до такой степени, чтобы эластомер, подвергаясь такой обработке, в результате реакции вулканизации мог приобрести необходимые функциональные свойства, при введении шины в эксплуатацию. Для целей настоящего изобретения не требуется абсолютного завершения таких реакций вулканизации для того, чтобы эластомер-содержащая композиция считалась «вулканизованной», «подвергнутой вулканизации» или «поперечно-сшитой». Например, для целей настоящего изобретения автошина, содержащая соединительный слой, вулканизована в достаточной степени, когда шина, компонентом которой является указанный слой, проходит испытания на соответствие техническим условиям во время и после производства и удовлетворительно работает при применении на автомобиле. Кроме того, композиция удовлетворительно, достаточно или в основном вулканизована или поперечно сшита, если шина может быть введена в эксплуатацию, даже если дополнительное время вулканизации могло бы привести к образованию дополнительных поперечных связей. При проведении ограниченной экспериментальной работы, используя стандартные агрегаты и стандартные методики, обычный специалист в данной области техники может легко определить подходящее или оптимальное время вулканизации, требуемое для эластомера(ов) и полимера(ов), выбранных для применения в композиции соединительного слоя, а также количество и тип поперечно-сшивающего реагента(реагентов) и ускорителя(ей) и температуру вулканизации, которая будет применена для производства шины.

Ускорители, применимые в настоящем изобретении, включают амины, гуанидины, тиомочевины, тиазолы, тиурамы, сульфенамиды, сульфенимиды, тиокарбаматы, ксантаты и т.п. Ускорение процесса вулканизации может быть достигнуто путем добавления определенного количества ускорителя в композицию. Механизм ускорения вулканизации природного каучука включает сложное взаимодействие между вулканизующей добавкой, ускорителем, активаторами и полимерами. В идеальном случае все доступные вулканизующие агенты используются при образовании эффективных поперечных связей, которые соединяют вместе две полимерные цепи и улучшают общую прочность полимерной матрицы. В технике известны многочисленные ускорители, и в их число входят, не ограничиваясь перечисленным, следующие соединения: стеариновая кислота, дифенилгуанидин (DPG), тетраметилтиурам дисульфид (TMTD), 4,4'-дитиодиморфолин (DTDM), тетрабутилтиурам дисульфид (TBTD), 2,2'-бензотиазил дисульфид (MBTS), дигидрат динатриевой соли гексаметилен-1,6-бис-тиосульфата, 2-(морфолинтио)бензотиазол (MBS или MOR), композиции 90% MOR и 10% MBTS (MOR 90), N-трет-бутил-2-бензотиазол сульфенамид (TBBS) и N-оксидиэтилентиокарбамил-N-оксидиэтилен сульфонамид (OTOS), цинк 2-этилгексаноат (ZEH), N,N'-диэтилтиомочевина. Вулканизующие добавки, ускорители и вулканизующие системы, применимые с одним или несколькими поперечно-сшиваемыми полимерами, хорошо известны в технике.

В одном из вариантов осуществления настоящего изобретения хотя бы один вулканизующий реагент, как правило, присутствует в количестве от примерно 0,1 до примерно 15 phr или в количестве от примерно 0,5 до примерно 10 phr.

Описанная в настоящей заявке композиция может содержать один или несколько наполнителей, таких как карбонат кальция, глина, слюда, оксид кремния и силикаты, тальк, диоксид титана, крахмал и другие органические наполнители, такие как древесная мука, а также газовая сажа. Подходящие наполнители включают газовую сажу, такую как канальная сажа, печная сажа, термическая сажа, ацетиленовая сажа, ламповая сажа и т.п. Наиболее предпочтительна газовая сажа марок, пригодных для армирования. Наполнитель также может включать другие армирующие или не армирующие материалы, такие как оксид кремния, глина, карбонат кальция, тальк, диоксид титана и т.п. Наполнитель обычно присутствует в композиции (предпочтительно во внутреннем слое) в количестве от примерно 20 до примерно 50% по массе от общей массы композиции, более предпочтительно от примерно 25 до 40% по массе. В одном из вариантов осуществления наполнитель представляет собой газовую сажу или модифицированную газовую сажу. Предпочтительным наполнителем является газовая сажа полуармирующего сорта, как правило, применяемая в количестве примерно от 10 до 150 частей на 100 частей каучука по массе (phr), более предпочтительно от примерно 30 до 120 phr. Применимые в настоящем изобретении марки газовой сажи содержат от № 110 до № 990, описанные в RUBBER TECHNOLOGY 59-85 (1995). Более желательно применение в настоящем изобретении марок газовой сажи, применяемых, например, в протекторах покрышек, например, № 229, № 351, № 339, № 220, № 234 и № 110, предусмотренных в ASTM (D3037, D1510 и D3765). Особенно применимы в настоящем изобретении марки газовой сажи, применяемые, например, в боковых стенках покрышек, такие как № 330, № 351, № 550, № 650, № 660 и № 762. Аналогично особенно применимы в настоящем изобретении марки газовой сажи, применяемые, например, во внутренних слоях шин или автомобильных камерах, такие как № 550, № 650, № 660, № 762, № 990 и Regal 85 (Cabot Corporation Alpharetta, GA).

В композиции также могут применяться расслоенные, интеркалированные или диспергированные глины. Эти глины, называемые также «наноглинами», хорошо известны, и их отличительные черты, способы получения и смешивания с полимерами, раскрыты, например, в JP 2000109635, JP 2000109605, JP11310643; DE 19726278; WO98/53000 и патентах США №№ 5091462, 4431755, 4472538 и 5910523. Набухающие слоистые глины, подходящие для целей настоящего изобретения, включают природные или синтетические листовые силикаты, в частности смектические глины, например, монтмориллонит, нонтронит, бейделлит, волконскоит, лапонит, гекторит, сапонит, сауконит, магадит, кениаит, стевенсит и т.п., а также вермикулит, галлоизит, алюминат оксиды, гидроталькит и т.п. Эти слоистые глины, как правило, включают частицы, содержащие большое количество пластинок силикатов, имеющих толщину в одном из вариантов осуществления, как правило, от примерно 4 до примерно 20Å и от примерно 8 до примерно 12Å в другом варианте осуществления, связанных друг с другом и содержащих способные к обмену катионы, такие как Na+, Ca2+, K+ или Mg2+ на межслойных поверхностях.

Слоистые глины могут быть интеркалированы и расслоены путем обработки органическими молекулами (агентами для набухания), способными вступать в реакции ионного обмена с катионами, присутствующими на межслойных поверхностях слоистого силиката. Подходящие агенты для набухания включают катионные ПАВ, такие как аммониевые, алкиламиновые или алкиламмониевые (первичные, вторичные, третичные или четвертичные), фосфониевые или сульфониевые производные алифатических, ароматических или арилалифатических аминов, фосфинов и сульфидов. Желаемыми аминами (или соответствующими аммониевыми ионами) являются амины, имеющие структуру R1R2R3N, где R1, R2 и R3 представляют собой C1-C30 алкилы или алкены, которые могут быть одинаковыми или различающимися. В одном из вариантов осуществления расслаивающим агентом является так называемый длинноцепочечный третичный амин, где хотя бы заместитель R1 содержит C12-C20 алкил или алкен.

Другой класс агентов для набухания включает такие агенты, которые могут ковалентно связываться с межслойными поверхностями. Эти агенты включают полисиланы структуры -Si(R')2R2, где заместители R' в каждом случае одинаковы или отличаются друг от друга и выбраны из алкила, алкокси или оксисилана, и R2 представляет собой органический радикал, совместимый с матричным полимером композита. Другие подходящие агенты для набухания включают протонированные аминокислоты и их соли, содержащие 2-30 атомов углерода, как например, 12-аминододекановая кислота, эпсилон-капролактам и подобные вещества. Подходящие агенты для набухания и способы интеркалирования слоистых силикатов раскрыты в US 4472538, 4810734, 4889885 и WO92/02582.

В предпочтительном варианте осуществления настоящего изобретения расслаивающие агенты или агент для набухания объединяют с галогенированным полимером. В одном из вариантов осуществления агент включает все первичные, вторичные и третичные амины и фосфины, алкил и арилсульфиды и тиолы, а также их полифункциональные варианты. В число желаемых добавок входят: длинноцепочечные третичные амины, такие как N,N-диметилоктадециламин, N,N-диоктадецилметиламин, дигидрогенированный жирный алкилметиламин и т.п., и политетрагидрофураны с концевыми аминогруппами; длинноцепочечные тиолы и тиосульфатные соединения, такие как гексаметилен натрий тиосульфат. В другом варианте осуществления настоящего изобретения улучшенная непроницаемость интерполимера достигается применением полифункциональных вулканизующих добавок, например, гексаметилен бис(натрий тиосульфата) и гексаметилен бис(коричного альдегида).

Количество расслоенной, интеркалированной или диспергированной глины, включенной в композицию согласно настоящему изобретению, содержит количество, достаточное для появления улучшения механических свойств или изолирующих свойств композиции, например, прочности на разрыв или проницаемости для воздуха/кислорода. Количества, как правило, могут составлять от примерно 0,5 до примерно 15 мас.% в одном варианте осуществления или от примерно 1 до примерно 10 мас.% в другом варианте осуществления, и от примерно 1 до примерно 5 мас.% в еще одном варианте осуществления по отношению к количеству полимера в композиции. Если выражать количество расслоенной, интеркалированной или диспергированной глины в частях на сто частей каучука, то это количество может составить от примерно 1 до примерно 30 phr в одном варианте осуществления и от примерно 3 до примерно 20 phr в другом варианте осуществления. В одном варианте осуществления расслоенная глина представляет собой глину, расслоенную алкиламином.

В настоящей заявке термин «технологическое масло» означает как технологическое масло, полученное из нефти, так и синтетический пластификатор. Технологическое или пластифицирующее масло может быть представлено в композициях, препятствующих проникновению воздуха. Такие масла в первую очередь применяются для улучшения обрабатываемости композиции во время получения слоя, например, смешивания, каландрирования и т.д. Подходящие пластифицирующие масла включают эфиры алифатических кислот или углеводородные пластифицирующие масла, такие как парафиновые или нафталиновые нефтяные масла. Предпочтительное пластифицирующее масло, предназначенное для применения в стандартных, не DVA, не содержащих синтетических полимеров, композициях внутренних слоев, представляет собой парафиновое нефтяное масло; подходящие углеводородные пластифицирующие масла для применения в таких внутренних слоях включают масла, имеющие следующие основные характеристики.

(165-232°C)

(148°C)

(371°C)

(-34 - 1°C)

(-37°C)

(15°C)

Как правило, технологическое масло может быть выбрано из парафиновых масел, ароматических масел, нафтеновых масел и полибутеновых масел. Полибутеновое технологическое масло представляет собой гомополимер или сополимер низкой молекулярной массы (менее 15 000 Mn), состоящий из звеньев, являющихся производными олефинов, содержащих от 3 до 8 атомов углерода, более предпочтительно от примерно 4 до примерно 6 атомов углерода. В другом варианте осуществления полибутеновое масло представляет собой гомополимер или сополимер, полученный из очищенного продукта C4. «Полибутеновые» полимеры низкой молекулярной массы (далее по тексту называемые «полибутеновые технологические масла» или «полибутены») описаны, например, в SYNTHETIC LUBRICANTS AND HIGH-PERFORMANCE FUNCTIONAL FLUIDS 357-392 (Leslie R. Rudnick & Ronald L.Shubkin ed., Marcel Dekker 1999). Примерами применимых полибутеновых масел является серия технологических масел PARAPOLTM (которую ранее можно было приобрести у ExxonMobil Chemical Compane, Houston TX, а в настоящее время можно приобрести у Infineum International Limited, Milton Hill, England под торговыми наименованиями “INFINNEUM” c, d, f или g), включая марки, охарактеризованные ранее как PARAPOLTM 450, 700, 950, 1300, 2400 и 2500. Дополнительно предпочтительными полибутеновыми маслами являются полибутеновые масла SUNTEXTM, которые можно приобрести у Sun Chemicals. Предпочтительными полибутеновыми технологическими маслами, как правило, являются синтетические жидкие полибутены, имеющие определенную молекулярную массу, предпочтительно от примерно 420 Mn до примерно 2700 Mn. Распределение молекулярных масс -Mw/Mn- (“MWD”) предпочтительных полибутеновых масел, как правило, составляет от 1,8 до примерно 3, предпочтительно от примерно 2 до примерно 2,8. Предпочтительная плотность (г/мл) применимых полибутеновых технологических масел изменяется от примерно 0,85 до примерно 0,91. Бромное число (CG/G) для предпочтительных полибутеновых масел находится в пределах от примерно 40 для 450 Mn технологического масла до примерно 8 для 2700 Mn технологического масла.

В отношении каучуковых технологических масел имеются также указания ASTM, в зависимости от того, входят ли они в класс парафиновых, нафтеновых или ароматических углеводородных технологических масел. Типом применяемого технологического масла должен быть тот тип, который обычно применяется в сочетании с типом эластомерного компонента, и специалист по химии каучука обычной квалификации определит, какой тип масла должен быть применен вместе с конкретным каучуком в конкретном приложении. Для композиций внутренних слоев масло, как правило, присутствует в количестве от 0 до примерно 25 мас.%, предпочтительно от примерно 5 до 20 мас.% от общей массы композиции.

Кроме того, могут применяться пластификаторы, такие как сложные органические эфиры и другие синтетические пластификаторы. Особенно предпочтительным пластификатором для применения в DVA композиции является N-бутилсульфонамид или другие пластификаторы, подходящие для полиамидов. В другом варианте осуществления каучуковые технологические масла, такие как нафтеновое, ароматическое или парафиновое наполняющие масла, могут присутствовать в количестве от примерно 1 до примерно 5 phr. В еще одном варианте осуществления нафтеновое, алифатическое, парафиновое и другие ароматические масла в основном отсутствуют в композиции. Под термином «в основном отсутствуют» подразумевается, что нафтеновое, алифатическое, парафиновое и другие ароматические масла могут присутствовать в композиции, если вообще присутствовать, в количестве не более 1 phr. В еще одном варианте осуществления нафтеновое, алифатическое, парафиновое и другие ароматические масла присутствуют в количестве менее 2 phr.