Область техники, к которой относится изобретение

Настоящее изобретение относится к содержащей нейлоновый пластификатор композиции термоэластопласта, особенно пригодной для шин и других применений промышленного каучука, включая шланги, и относится к способу получения таких композиций.

Уровень техники изобретения

Настоящее изобретение относится к композиции термоэластопласта, особенно пригодной для шин и других применений промышленного каучука, включая рукава, и относится к процессу производства таких композиций.

EP 0722850 В1 описывает малопроницаемую композицию термоэластопласта, которая является превосходным газонепроницаемым слоем в пневматических шинах. Данная композиция термоэластопласта содержит малопроницаемую термопластичную матрицу, такую как полиамид или смесь полиамидов, в которой находится диспергированный малопроницаемый каучук, такой как бромированный сополимер изобутилена с параметилстиролом. В EP 0857761 A1 и EP 0969039 А1 относительная вязкость как термопластичной матрицы, так и диспергированной фазы каучука определяется как функция отношения объема фракции и, независимо, близка к значению 1 с целью получения высокой концентрации мелкодисперсных частиц вулканизированного каучука, диспергированного в термопластичной фазе. Кроме этого, ЕР 0969039 А1 описывает, что мелкодисперсный каучук, диспергированный в матрице термопластичной смолы, необходим для достижения приемлемой износостойкости, особенно если предполагается использовать данную композицию в качестве прослойки пневматических шин.

Композиции, которые проявляют свойства низкой проницаемости для газов (т.е. функционируют в качестве газонепроницаемого слоя), состоят из термопластической смолы/смесей на основе термопластических смол, таких как высокоплотная полиэтиленовая смола и нейлон 6 или нейлон 66 (HDPE/PA6.66), полиэтилентерефталат и ароматический нейлон (PET/MXD6), полиэтилентерефталат и сополимер винилового спирта с этиленом (PET/EVOH), где одна термопластичная смола наслаивается на другой слой, образуя множественные слои посредством формования, и описан процесс получения аналогов, например, I. Hata, Kobushi (Polymers), 40 (4), 244 (1991). Помимо этого, применение, касающееся использования такой композиции в качестве прослойки шины, описано в Японской патентной заявке № 7-55929. Однако так как данные вещества являются термопластичной смолой/смесью термопластичных смол, несмотря на то, что они обладают превосходными газонепроницаемыми свойствами, они недостаточно гибки и, следовательно, такие пленки подвержены разрыву при использовании шины.

Кроме этого, существуют примеры использования термоэластопластов, которые состоят из каучука и термопластичной смолы, для использования в качестве прослойки или в шине; см. Японскую патентную заявку № 8-183683, но в общем, описанный в ней гибкий материал, имеющий превосходную износостойкость, имеет низкую термостойкость. Для термоэластопласта, использующего в качестве матрицы термопластичную смолу, имеющую температуру плавления меньше, чем температура вулканизации шины, при высвобождении камеры вулканизируемой шины в конце цикла вулканизации шины внутренняя поверхность подвержена дефектам внешнего вида, вследствие прилипания или трения термопластичной смолы с камерой.

Контроль различия вязкости между каучуком и смолой в процессе смешения с целью уменьшения размера частиц диспергированного каучука описан S. Wu, Polym. Eng. Sci., 27(5), 1987. Автор описывает, что размер частиц диспергированного каучука был уменьшен при отношении вязкостей расплава каучук/смола, близкой к 1, то есть при одинаковой вязкости. Однако в ЕР 0969039 А1 описывается, что при попытках получить композицию термоэластопласта, имеющую значительную гибкость, прочность и удлинение, а также превосходную износостойкость посредством увеличения доли каучука, и поддержания отношения вязкостей расплава каучук/смола при 1, каучук становился матрицей, и композиция больше не проявляла термопластичность.

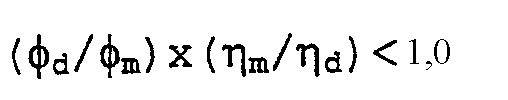

В Японских заявках на патент №№ 8-193545, 9-175150 и 10-235386 было описано, что в покрывающей структуре, для которой требуется устойчивость против динамической усталости, такой как шина или рукав, при использовании препятствующей проницаемости газа композиции термоэластопласта, состоящего из диспергированной в ней каучука/смолы, для достижения баланса между гибкостью и свойствами, препятствующими проникновению газа, при получении полезно использовать смесь гибкого N11- или N12 нейлона и N6- или N66-нейлона с превосходными свойствами, препятствующими проникновению газа. Кроме того, было предложено определять объем фракции и вязкость расплава с помощью следующего уравнения:

где объемы фракций компонента диспергирующей фазы и компонента дисперсионной фазы в композиции термоэластопласта являются ϕm и ϕd и вязкости расплавов компонент являются ηm и ηd, и кроме этого, отношение вязкостей ηm и ηd поддерживается близким к 1 с целью уменьшения размера частиц домена диспергированного каучука для увеличения износостойкости. Однако в ЕР 0969039 А1 описывается, что при низкой температуре лишь уменьшение размеров частиц каучука приводит к неудовлетворительной износостойкости.

Настоящее изобретение рассматривает ограничения предыдущих подходов с целью улучшения технических характеристик. А именно, настоящая композиция, содержащая мелкодисперсные частицы каучукового домена, диспергированного в термопластичной матрице, проявляющей улучшенные газо- или паронепроницаемые свойства и хорошие значения прочности и износостойкости, является пригодной для применения в шинах и рукавах.

Другие представляющие интерес ссылки включают: WO 2004/081107, WO 2004/081106, WO 2004/081108, WO 2004/081116, WO 2004/081099, GB 2163971, US 5275906, US 6367381, WO 96/25453, US 6399704, US 6395811, US 6617383, JP-2003-026931, US-2003-0022993, US 5105544, US 5938869, US 6359071, и US 6397912.

Сущность изобретения

Настоящее изобретение относится к композиции термоэластопласта, содержащей (А) по крайней мере, один галогенированный изобутиленсодержащий эластомер; и (В), по крайней мере, одну нейлоновую смолу, имеющую точку плавления от примерно 170°С до примерно 260°С; и (С) полиамидный пластификатор; где: (1) по крайней мере, один указанный галогенированный изобутиленсодержащий эластомер присутствует в качестве диспергирующей фазы мелких вулканизированных частиц в дисперсионной фазе указанного нейлона; и (2) указанные галогенированные изобутиленсодержащие эластомерные частицы были получены посредством динамической вулканизации.

В альтернативном варианте, изобретение также относится к композиции термоэластопласта, содержащей (А) по крайней мере, один галогенированный изобутиленсодержащий эластомер; и (В) по крайней мере, одну нейлоновую смолу, имеющую точку плавления от примерно 170°С до примерно 260°С и имеющую комплексную вязкость; и (С) пластификатор, подходящий для уменьшения комплексной вязкости указанной, по крайней мере, одной нейлоновой смолы при существенном сохранении уровня проницаемости по отношению к кислороду, имеющемуся для по существу аналогичной композиции при по существу полном отсутствии указанного пластификатора; где: (1) по крайней мере, один указанный галогенированный изобутиленсодержащий эластомер присутствует в качестве дисперсной фазы мелких вулканизированных частиц в дисперсионной фазе указанного нейлона; и (2) указанные частицы галогенированного изобутиленсодержащего эластомера были получены посредством динамической вулканизации.

В другом альтернативном варианте, изобретение также относится к композиции термоэластопласта, главным образом, состоящей из динамически вулканизированной смеси: (А) примерно 55 весовых процентов бромированного изобутилен-п-метилстиролового эластомера; и (В) примерно 40 весовых процентов смолы сополимера нейлона 6/66; (С) примерно 4 весовых % пластификатора, главным образом состоящего из нейлоновой смолы, имеющей вязкость при 200°С примерно 4 Па·с, где указанный эластомер присутствует в качестве дисперсной фазы мелких динамически вулканизированных частиц в дисперсионной фазе указанного нейлона и где указанная динамическая вулканизация проводится в двухчервячном экструдере.

Подробное описание

Предпочтительные области применения настоящего изобретения относятся к композициям термоэластопласта для прослойки шины и защитных слоев, более точно, к композициям термоэластопласта, проявляющим превосходную прочность и непроницаемость по отношению к текучим средам, таким как воздух или жидкости. Предпочтительные композиционные характеристики относятся к требуемому содержанию диспергированных галогенированных изобутиленсодержащих эластомеров в форме вулканизированных частиц, диспергированных в полиамидной термопластичной матрице, где такая дисперсная система успешно получена с помощью подходящего пластификатора, способствующего перемешиванию и обработке каучуковых и полиамидных компонент. Помимо этого, особенно предпочтительные аспекты изобретения касаются способа получения пластифицированной композиции термоэластопласта, способного обеспечить домен каучука, содержащей мелкодисперсные частицы, причем данные домены являются также высоко растягивающимися и эластичными, где композиция имеет уровень непроницаемости для кислорода, который сравним с композицией, в которой полностью отсутствует такой пластификатор. Более того, изобретение включает процесс получения пневматических шин и рукавов, используя вышеуказанные композиции.

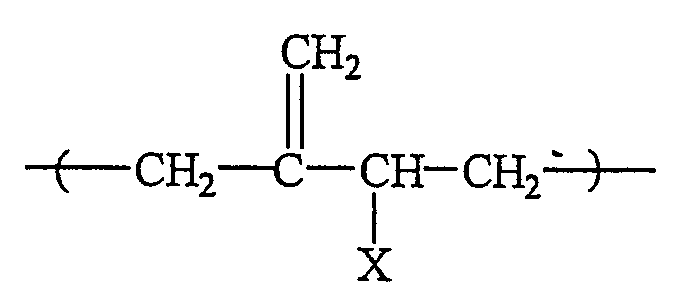

Предпочтительные эластомеры, пригодные в композиции настоящего изобретения, обладают низкой проницаемостью и предпочтительно являются галогенированными изобутиленсодержащими эластомерами, и особенно предпочтительно являются бромированными изобутиленсодержащими эластомерами, чрезвычайно предпочтительно являются бромированными сополимерами параметилстирола и изобутилена; также предпочтительными являются бромбутиловые эластомеры, обладающие высоким содержанием структуры, изображенной далее; и, также, предпочтительными являются коммерческие бромбутиловые эластомеры или их смеси с одним или несколькими из вышеуказанных бромированных эластомеров с одним другим или с другими полимерами.

Используемая здесь новая схема нумерации для Групп Периодической Таблицы применялась согласно описанному в CHEMICAL AND ENGENEERING NEWS, 63(5), 27 (1985). Все молекулярные веса являются средними весами, если не указано иначе.

Везде в описании, включая формулу изобретения, слово «содержать» и вариации слова, такие как «содержащий», а также «иметь», «имеющий», «включать» и «включающий» и их вариации означают, что названные стадии, элементы или вещества, к которым это относится, являются основными, однако другие стадии, элементы и вещества могут быть добавлены и продолжат образовывать конструкцию в составе формулы изобретения или описания. Если встречается перечисление в описании изобретения и в формуле изобретения, то это означает, что изобретение и формула изобретения рассматривают то, что следует, и возможно больше. Данный термин, особенно если используется в формуле изобретения, является охватывающим или ничем не ограниченным и не исключает дополнения, не перечисленные элементы или способы стадии.

В данном контексте «состоящий полностью из» означает исключение любого элемента или комбинации элементов, так же как любое количество другого элемента или комбинации элементов, которые могли бы изменить основные и новые характеристики изобретения. Таким образом, лишь в качестве примера, термопластическая композиция, полученная с помощью способа, отличающегося от включающего динамическую вулканизацию, должна быть исключена. В ином случае, и снова лишь для примера, пластифицированная термопластичная композиция, в которой пластификатор приводит к образованию композиции, обладающей значительно большей проницаемостью для кислорода, чем та, которая пригодна для композиции, предназначаемой для использования в качестве прослойки шин, должна быть исключена.

Для целей настоящего изобретения, если не указано обратное в отношении определенного свойства, характеристики или переменной величины, термин «в основном», при применении к любому критерию, такому как свойство, характеристика или переменная величина, означает достижение заданного критерия в таком количестве, что специалист в области техники должен понимать, что для достижения преимущества, или условия, или ценного свойства необходимое достигнуто. Термин «в основном» также целесообразно служит для описания объекта изобретения так, что он будет понятен специалисту в области изобретения, и для того, чтобы отличить заявленный объект изобретения от предшествующего уровня техники.

Полимер может быть использован для определения гомополимеров, сополимеров, интерполимеров, терполимеров и т.д. Аналогично, сополимер может относиться к полимеру, содержащему, по крайней мере, два мономера, возможно с другими мономерами.

Если полимер называется содержащим мономер, то мономер присутствует в полимере в полимеризованной форме мономера или производной форме мономера. Однако, для простоты, стандартная фраза «содержащий (соответствующий) мономер» или аналогичная используется в качестве сокращения. Аналогично, когда компоненты катализатора описываются, как содержащие нейтральные стабильные формы компонентов, специалисту хорошо ясно, что активной формой компонента является форма, реагирующая с мономерами, давая полимеры.

Изоолефины относятся к любым олефиновым мономерам, имеющим два заместителя у одного атома углерода.

Полиолефины относятся к любому мономеру, имеющему две или более двойных связей. В предпочтительном варианте, полиолефин является мономером, содержащим две двойные связи, предпочтительно две сопряженные двойные связи, например сопряженный диен, такой как изопрен.

Эластомер или эластомеры, используемые в настоящем описании, относятся к любому полимеру или композиции полимеров соответствующих ASTM D1566 определению. Термин может быть равноправно использован с термином «каучук(и)».

Алкил относится к парафиновой углеводородной группе, которая может быть получена из алкана удалением одного или нескольких водородов из формулы, такой как, например, метильная группа (СН3) или этильная группа (СН3СН2) и т.д.

Арил относится к углеводородной группе, образующей характерную для ароматических соединений кольцевую систему, такую как, например, бензол, нафталин, фенантрен, антрацен и т.д., и обычно обладает чередующимися двойными связями («ненасыщенность») в структуре. Арильная группа является такой группой, полученной из ароматического соединения посредством удаления одного или нескольких водородов из формулы, такой как, например, фенил или С6Н5.

Замещенный означает, что, по крайней мере, один водород замещен, по крайней мере, одним заместителем, выбранным из, например, галогена (хлора, брома, фтора или йода), амино, нитро, сульфокси (сульфоната или алкилсульфоната), тиола, алкилтиола и гидроксила; алкила с линейной или разветвленной цепью, имеющего от 1 до 20 атомов углерода, включающего метил, этил, пропил, третбутил, изопропил, изобутил и т.д.; алкокси, линейный или разветвленный алкоксид, имеющий от 1 до 20 атомов углерода и, включающий, например, метокси, этокси, пропокси, изопропокси, бутокси, изобутокси, вторбутокси, третбутокси, пентилокси, изопентилокси, гексилокси, гептилокси, октилокси, нонилокси и децилокси; галогеналкил, имеющий линейную или разветвленную алкильную цепь, имеющую от 1 до 20 атомов углерода, которая содержит, по крайней мере, один галоген, и включает, например, хлорметил, бромометил, фторметил, иодометил, 2-хлорэтил, 2-бромэтил, 2-фторэтил, 3-хлорпропил, 3-бромпропил, 3-фторпропил, 4-хлорбутил, 4-фторбутил, дихлорметил, дибромометил, дифторметил, дийодметил, 2,2-дихлорметил, 2,2-дибромометил, 2,2-дифторметил, 3,3-дихлорпропил, 3,3-дифторпропил, 4,4-дихлорбутил, 4,4-дифторбутил, трихлорметил, 4,4-дифторбутил, трихлорметил, трифторметил, 2,2,2-трифторэтил, 2,3,3-трифторпропил, 1,1,2,2-тетрафторэтил и 2,2,3,3-тетрафторпропил. Так, например, «замещенный стироловый фрагмент» включает п-метилстирол, п-этилстирол и т.д.

Настоящее изобретение содержит, по крайней мере, один галогенированный изобутиленсодержащий эластомер. Обычно, в композиции он присутствует вместе с описанной термопластичной технической смолой в отношении по весу каучука к смоле от примерно 50/50 до 80/20; предпочтительно от примерно 55/45 примерно до 75/25; более предпочтительно от примерно 60/40 примерно до 75/25. Галогенированный изобутилсодержащий эластомер определяется как эластомер, имеющий по крайней мере около 0,1 мольного % галогена, причем такой галоген, выбран из группы, состоящей из брома, хлора и йода, предпочтительно брома или хлора. Предпочтительно, пригодные в настоящем изобретении галогенированные изобутиленсодержащие эластомеры включают галогенированные изобутиленсодержащие гомополимеры или сополимеры. Данные полимеры могут быть описаны как неупорядоченный полимер, производный изомоноолефинового блока от С4 до С7, такого как изобутиленовый блок и, по крайней мере, одного другого полимеризуемого блока. В одном варианте осуществления изобретения, галогенированным сополимером на основе изобутилена является каучук бутилового типа или каучук разветвленного бутилового типа, в особенности бромированной версии данных эластомеров. (Пригодные ненасыщенные бутиловые каучуки, такие как гомополимеры и сополимеры олефинов или изоолефинов и других типов эластомеров, подходящих для изобретения, хорошо известны и описаны в RUBBER TECHNOLOGY 209-581 (Maurice Morton ed., Chapman & Hall 1995), THE VANDERBILT RUBBER HANDBOOK 105-122 (Robert F. Ohm ed., R.T. Vanderbilt Co., Inc 1990), и Edward Kresge and H.C. Wang в KIRK-OTHMER ENCYCLOPEDIA OD CHEMICAL TECHNOLOGY 934-955 (John Wiley & Sons, Inc. 4th ed. 1993)). Предпочтительные галогенированные гомополимеры или сополимеры на основе изобутилена, пригодные в настоящем изобретении, включают галогенбутиловые каучуки, такие как бромбутиловый каучук и хлорбутиловый каучук.

Бутиловые каучуки обычно получают по реакции смеси мономеров, имеющей, по крайней мере, (1) от С4 до С12 изоолефиновый мономерный компонент, такой как изобутилен, с (2) полиолефиновым мономерным компонентом. В одном варианте, изоолефин присутствует в диапазоне от 70 до 99,5 весовых %, в расчете на вес полной смеси мономеров, и в другом варианте от 85 до 99,5%. В одном варианте, полиолефиновый компонент присутствует в смеси мономеров от 30 до 0,5 весовых %, и в другом варианте от 15 до 0,5 весовых %. В еще одном варианте, от 8 до 0,5 весовых % смеси мономеров приходится на полиолефин. Предпочтительно, изоолефином является соединение от С4 до С12, не ограничивающими примерами которого являются такие соединения, как изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, инден, винилтриметилсилан, гексан и 4-метил-1-пентен. Полиолефином является от С4 до С14 полиолефин, например такой, как изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен, и пиперилен, и другие мономеры, которые описаны в ЕР 0279456 и US патентах №№ 5506316 и 5162425. Также, подходящими для гомополимеризации и сополимеризации в бутиловых каучуках являются другие полимеризуемые мономеры, такие как стирол и дихлорстирол. В одном варианте, бутилкаучуковый полимер, пригодный для изобретения, образуется по реакции от 95 до 99,5 весовых % изобутилена с от 0,5 до 8 весовых % изопрена или в другом варианте, от 0,5 весовых % до 5,0 весовых % изопрена. Бутиловые каучуки и способы их получения подробно описаны, например, в патентах US №№ 2356128, 3968076, 4474924, 4068051 и 5532312.

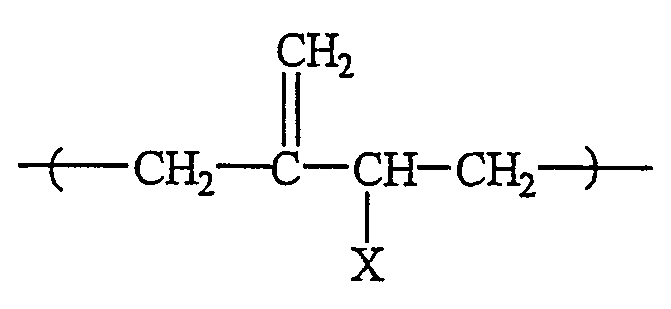

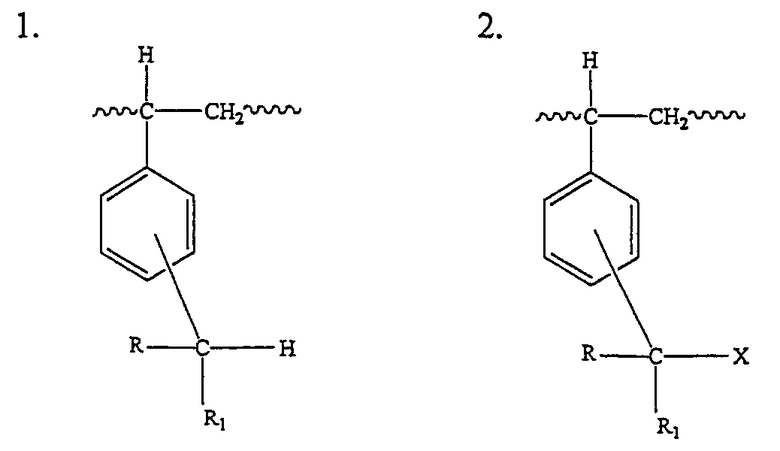

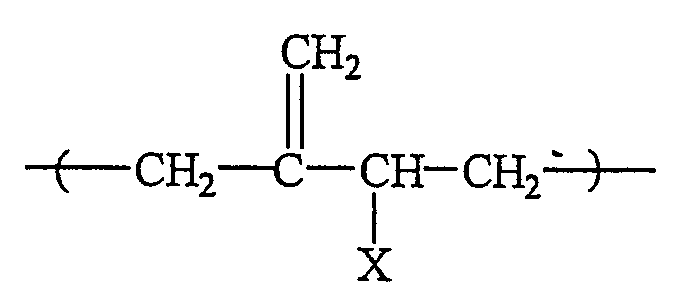

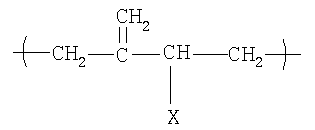

Галогенированные бутилкаучуки образуются посредством галогенирования бутилкаучукаучукового продукта, описанного выше. Галогенирование может проводиться любыми способами, и данное изобретение не ограничивается процессом галогенирования. Способы галогенирования полимеров, таких как бутиловые полимеры, описаны в US 2631984, 3099644, 4288575, 4554326, 4632963, 4681921, 4650831, 4384072, 4513116 и 5681901. В одном варианте, бутилкаучук галогенируется в растворителе гексане при от 4 до 60°С с использованием брома (Br2) или хора (Cl2) в качестве галогенирующего агента. Также может быть использована последующая обработка галогенированного бутилкаучука, как описано в US 4288575. Обычно, галогенированный каучук имеет вязкость по Муни от примерно 20 до примерно 70 (ML 1+8 при 125°С); в другом варианте, например, от примерно 25 до примерно 55. Содержание галогена обычно находится от примерно 0,1 до 10 весовых %, в расчете на вес галогенированного бутилкаучука; например от примерно 0,5 до 5 весовых %; альтернативно, от примерно 0,8 до примерно 2,5 весовых %; например, от примерно 1 до примерно 2 весовых %. Особенно предпочтительная форма галогенированного бутилкаучука содержит высокое содержание следующей галогенированной структуры (предпочтительно от 60 до 95% по данным ЯМР), где Х представляет галоген, и, в особенно предпочтительном варианте, галогеном является бром; в ином случае, галогеном является хлор:

Коммерческим вариантом галогенированного бутилкаучука, пригодного по настоящему изобретению, является Bromobutyl 2222 (ExxonMobil Chemical Company). Обычно его вязкость по Муни находится от примерно 27 до 37 (ML 1+8 при 125°С, ASTM 1646, модифицировано), и содержание брома в нем составляет от примерно 1,8 до 2,2 весовых % относительно Bromobutyl 2222. Кроме этого, характеристики вулканизации Bromobutyl 2222, которые обеспечиваются производителем, являются следующими: МН от примерно 28 до 40 dN m, ML от примерно 7 до 18 dN m (ASTM D2084). Другим коммерческим вариантом галогенированного бутилкаучука, пригодного по настоящему изобретению, является Bromobutyl 2255 (ExxonMobil Chemical Company). Его вязкость по Муни находится от примерно 41 до 51 (ML 1+8 при 125°С, ASTM 1646), и содержание брома в нем составляет от примерно 1,8 до 2,2 весовых %. Кроме этого, характеристики вулканизации, которые обеспечиваются производителем, являются следующими: МН от примерно 34 до 48 dN m, ML от примерно 11 до 21 dN m (ASTM D2084). Коммерческие изобутиленовые полимеры детально описаны авторами R.N. Webb, T.D. Shaffer и A.H. Tsou, “Commercial Isobutylene Polymers,” Encyclopedia of Polymer Science and Technology, 2002, John Wiley & Sons, включенной в данное описание в виде ссылки.

Другим пригодным вариантом галогенированного бутилкаучука является галогенированный, разветвленный или звездообразно-разветвленный бутилкаучук. Данные каучуки описаны, например, в ЕР 0678529 В1, US 5182333 и 5071913, каждый включен в данное описание в виде ссылки. В одном варианте, звездообразно-разветвленный бутилкаучук (“SBB”) является композицией, содержащей бутилкаучук и полидиен или блок-сополимер. Для целей настоящего изобретения, способ получения SBB не является ограничением. Полидиены, блок-сополимеры или разветвляющие агенты (далее «полидиены»), обычно являются катион-активными и присутствуют в процессе полимеризации бутилового или галогенированного бутилкаучука, или могут быть смешаны с бутилкаучуком для образования SBB. Разветвляющим агентом или полидиеном может быть любой подходящий разветвляющий агент, и изобретение не ограничивается полидиеном или разветвляющим агентом, который используется для создания SBB.

В одном варианте, SBB является композицией бутилового или галогенированного бутилкаучука, как описано выше, и сополимера полидиена и частично гидрированного полидиена, выбранного из группы, состоящей из стирола, полибутадиена, полиизопрена, полипиперилена, природного каучука, стирол-бутадиенового каучука, этилен-пропилендиенового каучука (EPDM), этилен-пропиленового каучука (EPM), стирол-бутадиен-стирол и стирол-изопрен-стирол блок-сополимеров. Полидиены могут присутствовать в количестве, в расчете на общее содержание мономера в весовых %, обычно превышающем 0,3 весовых %; альтернативно, от примерно 0,3 до примерно 3 весовых %; или от примерно 0,4 до 2,7 весовых %.

Предпочтительно, используемый в данном описании разветвленный или звездообразно-разветвленный бутилкаучук является галогенированным. В одном варианте, галогенированный звездообразно-разветвленный бутилкаучук (“HSBB”) содержит галогенированный или негалогенированный бутилкаучук и галогенированный или негалогенированный полидиен или блок-сополимер. Процесс галогенирования детально описан в US 4074035, 5071913, 5286804, 5182333 и 6228978. Настоящее изобретение не ограничивается способами получения НSBB.

Полидиен/блок-сополимер или разветвляющие агенты (далее «полидиены»), обычно являются катион-активными и присутствуют в процессе полимеризации бутилового или галогенированного бутилкаучука, или могут быть смешаны с бутилкаучуком для образования НSBB. Разветвляющим агентом или полидиеном может быть любой подходящий разветвляющий агент, и изобретение не ограничивается типом полидиена, который используется для создания НSBB.

В одном варианте, обычно НSBB является композицией, содержащей галогенированный бутилкаучук, как описано выше, и сополимер полидиена и частично гидрированный полидиен, выбранный из группы, состоящей из стирола, полибутадиена, полиизопрена, полипиперилена, природного каучука, стирол-бутадиенового каучука, этилен-пропилендиенового каучука, стирол-бутадиен-стирол и стирол-изопрен-стирол блок-сополимеров. Полидиены могут присутствовать в количестве, в расчете на общее содержание мономера в весовых %, обычно превышающем 0,3 весовых %; альтернативно, от примерно 0,3 до примерно 3 весовых %; или от примерно 0,4 до 2,7 весовых %.

Коммерческим вариантом HSBB, пригодным в настоящем изобретении, является Bromobutyl 6222 (ExxonMobil Chemical Company), имеющий вязкость по Муни (ML 1+8 при 125°С, ASTM 1646) от примерно 27 до 37, и содержание брома в нем составляет от примерно 2,2 до 2,6 весовых %. Кроме этого, характеристики вулканизации Bromobutyl 6222, которые обеспечиваются производителем, являются следующими: МН от 24 до 38 dN m, ML от 6 до 16 dN m (ASTM D2084).

Предпочтительные изоолефин/пара-алкилстирол сополимеры включают статистические сополимеры, содержащие от С4 до С7 изоолефин, такие как изобутилен и галогенметилстирол. Галогенметилстирол может быть орто-, мета- или параалкил замещенным стиролом. В одном варианте, галогенметилстирол является п-галогенметилстиролом, содержащим не менее 80%, более предпочтительно не менее 90% по весу параизомера. Галогенгруппой может быть любой галоген, желательно хлор или бром. Сополимер может также включать функционализированные сополимеры, у которых, по крайней мере, несколько групп алкильных заместителей, присутствующих в блоках мономера стирола, содержат бензильный галоген или другую функциональную группу, которая описана далее. Данные сополимеры в настоящем описании называются как «изоолефиновые сополимеры, содержащие галогенметилстирол» или просто «изоолефиновые сополимеры».

Предпочтительные изоолефиновые сополимеры могут включать мономеры, выбранные из группы, состоящей из изобутилена или изобутена, 2-метил-1-бутена, 3-метил-1-бутена, 2-метил-2-бутена, 1-бутена, 2-бутена, метилвинилового эфира, индена, винилтриметилсилана, гексана и 4-метил-1-пентена. Предпочтительные изоолефиновые сополимеры могут также содержать полиолефины, предпочтительно полиолефины от С4 до С14, такие как изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметил-фульвен, гексадиен, циклопентадиен, и пиперилен, и другие мономеры, которые описаны в ЕР 279456 и U.S. 5,506,316 и 5,162,425. Предпочтительные мономеры стирола в изоолефиновом сополимере включают стирол, метилстирол, хлорстирол, метоксистирол, инден и производные индена, и их комбинации.

Предпочтительные изоолефиновые сополимеры могут быть описаны, как сополимеры, содержащие следующие мономерные единицы, которые в случайном порядке расположены в полимерной цепи:

где R и R1 независимо являются галогеном, низшим алкилом, предпочтительно от С1 до С7 алкилом, и первичным или вторичным алкилгалогенидом, и Х является функциональной группой, такой как галоген. Предпочтительно, галогеном является хлор, бром или их комбинация. Предпочтительно, R и R1 каждый являются водородом. -CRR1H и -CRR1Х группы могут быть заместителями в стирольном кольце в орто-, мета- или параположениях, предпочтительно в параположении. В одном варианте, до 60 мольных % п-замещенного стирола, присутствующего в структуре сополимера, может быть вышеуказанной функционализированной структурой (2), в другом варианте, от 0,1 до 5 мольных %. В еще одном варианте, количество функционализированной структуры (2) находится в диапазоне от 0,4 до 1 мольного %. Функциональная группа Х может быть галогеном или некоторой другой функциональной группой, которая может быть включена посредством нуклеофильного замещения бензильного галогена другими группами, такими как карбоновые кислоты; соли карбоновых кислот; сложные эфиры, амиды и имиды; гидрокси; алкоксиды; феноксиды; тиолаты; тиоэфиры; ксантаты; цианиды; цианаты; амины и их смеси. Данные функционализированные изоолефиновые сополимеры, способы их получения, способы функционализации и вулканизации более подробно описаны в US 5162445.

Наиболее пригодными из этих сополимеров изобутилена и п-метилстирола являются содержащие от 0,5 до 20 мольных % п-метилстирола, где до 60 мольных % метилзамещенных групп, присутствующих в бензольном кольце, содержат атом брома или хлора, предпочтительно атом брома (п-бромометилстирол), а также их кислотную или сложноэфирную функционализированную версию, где атом галогена замещен малеиновым ангидридом, или акриловой, или метакриловой функциональной группой. Данные сополимеры называются «галогенированные сополимеры изобутилена и п-метилстирола» или бромированные сополимеры изобутилена и п-метилстирола», и являются коммерчески доступными под названием EXXPROTM Elastomers (ExxonMobil Chemical Company, Houtson TX). Следует понимать, что использование терминов «галогенированный» или «бромированный» не ограничивает способы галогенирования сополимера, а лишь описывает сополимер, который содержит производные единицы изобутилена, производные единицы п-метилстирола и производные единицы п-галогенметилстирола.

Предпочтительно, данные функционализированные полимеры имеют в основном гомогенное композиционное распределение, так чтобы не менее 95 весовых % полимера имело содержание п-алкилстирола в 10% среднего содержания п-аклилстирола полимера (как определено и описано в US 5162445). Более предпочтительные полимеры также характеризуются узким распределением по молекулярному весу (Mw/Mn) меньше 5, более предпочтительно, меньше 2,5, предпочтительная средневязкостная молекулярная масса находится в диапазоне от примерно 200000 до примерно 2000000 и предпочтительная среднечисленная молекулярная масса находится в диапазоне от примерно 25000 до примерно 750000, что определено с помощью гельпроникающей хроматографии.

Предпочтительно, галогенированные сополимеры изобутилена и п-метилстирола являются бромированными полимерами, которые, в основном, содержат от примерно 0,1 до примерно 5 весовых % бромометильных групп. В другом варианте, количество бромометильных групп находится от примерно 0,2 до примерно 2,5 весовых %. Согласно другому подходу, предпочтительные сополимеры содержат от примерно 0,05 до примерно 2,5 мольных % брома, в расчете на вес полимера, более предпочтительно от примерно 0,1 до примерно 1,25 мольных % брома, и, в основном, не содержат галоген в кольце, или галоген в главной цепи полимера. В одном варианте осуществления изобретения, сополимер является сополимером от С4 до С7 единиц, производных единиц изомоноолефина, производных п-метилстирола и единиц, производных п-галогенметилстирола, где п-галогенметилстирольные единицы присутствуют в сополимере от примерно 0,4 до примерно 1 мольного %, в расчете на сополимер. В другом варианте, п-галогенметилстиролом является п-бромометилстирол. Вязкость по Муни (1+8, 125°С, ASTM 1646, модифицированной) находится в диапазоне от примерно 30 до примерно 60 единиц Муни.

В другом варианте, отношение между тройной фракцией изоолефина и п-алкилстирола и мольного % п-алкилстиролла, включенного в сополимер, описывается приведенным ниже уравнением распределения последовательности сополимера и определяется параметром распределения последовательности сополимера m.

F=1-{m A/(1+mA)},

где: m является параметром распределения последовательности сополимера,

А является молярным отношением п-алкилстирола к изоолефину в сополимере и,

F является п-алкилстирол-изоолефин-п-алкистирольной тройной фракцией в сополимере.

Наилучшее соответствие данному уравнению дает значение m для сополимеризации изоолефина и п-алкилстирола в определенном растворителе. В некоторых вариантах, m меньше чем 38; альтернативно, меньше чем 36; альтернативно, меньше чем 35; и альтернативно, меньше чем 30. В других вариантах, m равно 1-38; альтернативно, 1-36; альтернативно, 1-35; и альтернативно, 1-30. В WO 2004058825 и WO 2004058835 описаны сополимеры, имеющие такие характеристики.

В другом варианте, изоолефин/параалкилстирольный сополимер в основном не содержит длинные разветвленные цепи. Для целей настоящего изобретения, полимер, который, в основном, не содержит длинные разветвленные цепи, определяется как полимер, для которого g`vis.avg. устанавливается большим или равным 0,978, альтернативно, большим или равным 0,980, альтернативно, большим или равным 0,985, альтернативно, большим или равным 0,990, альтернативно, большим или равным 0,995, альтернативно, большим или равным 0,998, альтернативно, большим или равным 0,999, что определено с помощью эксклюзионной хроматографии с тройным детектированием (SEC), как описано далее. Такие полимеры также описаны в WO 2004058825 и WO 2004058835.

В другом варианте, отношение между тройной фракцией изоолефина и полиолефина и мольного % полиолефина, включенного в галогенированный каучуковый сополимер, описывается приведенным ниже уравнением распределения последовательности сополимера, и определяется параметром распределения последовательности сополимера m.

F=mA/(1+mA) 2 ,

где: m является параметром распределения последовательности сополимера,

А является молярным отношением полиолефина к изоолефину в сополимере и,

F является изоолефин-полиолефин-полиолефиновой тройной фракцией в сополимере.

Далее описано измерение тройной фракции изоолефина и полиолефина и мольного % полиолефина, включенного в сополимер. Наилучшее соответствие данному уравнению дает значение m для сополимеризации изоолефина и полиолефина в любом растворителе. В некоторых вариантах, m больше чем 1,5; альтернативно, больше чем 2,0; альтернативно, больше чем 2,5; альтернативно, больше чем 3,0; и альтернативно, больше чем 3,5. В других вариантах, m находится в диапазоне от 1,10 до 1,25; альтернативно, от 1,15 до 1,20; альтернативно, 1,15 до 1,25; и альтернативно, m равно примерно 1,20. Галогенированные каучуки, которые имеют такие характеристики, описаны в WO 2004058825 и WO 2004058835.

В другом варианте, галогенированный каучук в основном не содержит длинные разветвленные цепи. Для целей настоящего изобретения, полимер, который, в основном, не содержит длинные разветвленные цепи, определяется как полимер, для которого g`vis.avg. устанавливается большим или равным 0,978, альтернативно, большим или равным 0,980, альтернативно, большим или равным 0,985, альтернативно, большим или равным 0,990, альтернативно, большим или равным 0,995, альтернативно, большим или равным 0,998, альтернативно, большим или равным 0,999, что определено с помощью эксклюзионной хроматографии с тройным детектированием, как описано далее. Наличие или отсутствие разветвления длинной цепи в полимерах определяется с использованием эксклюзионной хроматографии с тройным детектированием. Эксклюзионная хроматография с тройным детектированием проводится на хроматографе Waters (Milford, Massachusetts) 150C, функционирующем при 40°С, снабженном прецизионными детекторами (Bellingham, Massachusetts), PD2040 детектором светорассеяния, Viscotek (Hutson, Texas) модель 150R детектором вязкости и детектором дифференциального показателя преломления Waters (совместно с 150С). Детекторы последовательно соединены, причем детектор рассеяния света находится первым, детектор вязкости вторым и детектором дифференциального показателя преломления третьим. В качестве элюента использовался тетрагидрофуран (0,5 мл/мин) с набором трех Polymer Laboratories, LTD. (Shropshire, United Kingdom) 10 микронных mixed-B/LS GPC колонок. Оборудование откалибровано по отношению к 16 узким полистирольным стандартам (Polymer Laboratories, Ltd.). Данные получены с помощью программного обеспечения TriSEC (Viscotek) и импортированы в WaveMetric`s Igor Pro программу (Lake Oswego, OR) для анализов. Для установления отношения между внутренней вязкостью [η]linear, определенной с помощью детектора вязкости, и молекулярным весом (Мw, определенным с помощью детектора рассеяния света) использовался линейный полиизобутилен. Отношение между [η]linear и Мw выражено уравнением Mark-Houwink.

[η] linear = КМ w α

Параметр К и α получены из двойной логарифмической диаграммы внутренней вязкости Мw, α является наклоном, К является точкой пересечения. Значительные отклонения от поведения, полученного для линейных стандартов, показывают наличие длинных разветвленных цепей. В основном, образцы, которые проявляют большие отклонения от линейного поведения, содержат более выраженные длинные разветвленные цепи. Коэффициент g` также показывает отклонения от определенного линейного поведения.

[η] образца = g`[η] linear

Определенное значение g` может быть меньше или равно единице и больше или равно нулю. Если g` равно или близко к единице, то считается, что полимер линейный. Если g` значительно меньше единицы, то образец имеет длинные разветвленные цепи. Например, см. E.F. Casassa и G.C. Berry в “Comprehensive Polymer Science,” Vol. 2, (71-120) G. Allen и J.C. Bevington, Ed., Pergamon Press, New York, 1988. В эксклюзионной хроматографии с тройным детектированием g` рассчитывается для каждой части данных хроматографической кривой. Средние вязкости g` или g`vis.avg. рассчитаны по распределению молекулярного веса. Коэффициент g`vis.avg. рассчитан из исходя из средней внутренней вязкости образца:

g` vis.avg. = [η]avg./(KM W α )

Другие предпочтительные галогенированные эластомеры или каучуки включают галогенированные изобутилен-п-метилстирол-изопреновые сополимеры, как описано в WO 01/21672A1. Галогенированные каучуки, пригодные в слоях, предохраняющих от проникновения текучих сред, могут быть аналогичными или другими.

Для целей настоящего изобретения, техническая смола (также называемая «техническая термопластичная смола», «термопластичная смола» или «термопластическая техническая смола») определяется как любой термопластичный полимер, сополимер или их смесь, имеющий модуль упругости Юнга более чем 500 мПа и, предпочтительно, температуру плавления от примерно 170°С до примерно 260°С, более предпочтительно, менее чем 260°С, наиболее предпочтительно, менее чем 240°С, и молекулярный вес более чем примерно 20000 дальтон предпочтительно более чем примерно 50000 дальтон, включая, но не ограничиваясь, один или несколько из следующего:

а) полиамидные смолы: нейлон 6 (№ 6), нейлон 66 (№ 66), нейлон 46 (№ 46), нейлон 11 (№ 11), нейлон 12 (№ 12), нейлон 610 (№ 610), нейлон 612 (№ 612), нейлон 6/66 сополимер (№ 6/66), нейлон 6/66/610 (№ 6/66/610), нейлон MXD6 (№MXD6), нейлон 6T (№ 6T), нейлон 6/6T сополимер (№ 6), нейлон 66/PP сополимер, нейлон 66/PPS сополимер;

b) сложные полиэфирные смолы: полибутилентерефталат (РВТ), полиэтилен терефталат (РЕТ), полиэтилен изофталат (PEI), РЕТ/PEI сополимер, полиакрилат (PAR), полибутилен нафталат (PBN), жидкокристаллический сложный полиэфир, сополимер полиоксиалкилендиимида дикислоты/полибутирата терефталата и другие ароматические сложные полиэфиры;

с) полинитриловые смолы: полиакрилонитрил (PAN), полиметакрилонитрил, сополимеры акрилонитрила и стирола (AS), сополимеры метакрилонитрила и стирола, метакрилонитрил-стирол-бутадиеновые сополимеры;

d) полиметакрилатные смолы: полиметакрилат, полиметилметакрилат;

е) поливиниловые смолы (для иллюстрации, без ограничения): винилацетат (EVA), поливиниловый спирт (PVA), сополимер винилового спирта и этилена (EVOA), поливинилиденхлорид (PVDC), поливинилхлорид (PVC), сополимер поливинила и поливинилидена, сополимер поливинилинденхлорида и метакрилата;

f) целлюлозные смолы: ацетат целлюлозы, ацетатбутират целлюлозы;

g) фторсодержащие смолы: поливинилиденфторид (PVDF), поливинилфторид (PVF), полихлорфторэтилен (PCTFE), сополимер тетрафторэтилена и этилена (ETFE);

h) полиамидные смолы: ароматические полиамиды;

i) полисульфоны;

j) полиацетали;

k) полиактоны;

l) полифениленоксиды и полифениленсульфиды;

m) стирол-малеиновой ангидрид;

n) ароматические поликетоны; и

о) смесь любого и всех от а) до n), включая также смеси любых иллюстративных или используемых в качестве примера технических смол с каждым из а) до n).

Для целей настоящего изобретения, данное определение технической смолы исключает полимеры олефинов, таких как полиэтилен или полипропилен.

Предпочтительные технические смолы включают полиамидные смолы и их смеси; особенно предпочтительные смолы включают нейлон 6, нейлон 6/66 сополимер, нейлон 11, нейлон 12, нейлон 610, нейлон 612 и их смеси. Согласно альтернативному предпочтительному варианту осуществления настоящего изобретения, композиция термоэластопласта может быть получена с использованием компонента термопластичной смолы, где компонент нейлоновой смолы содержит нейлон 11, или нейлон 12, и нейлон 6/66 сополимер в композиции в отношении (отношение по весу) от примерно 10/90 до примерно 90/10; предпочтительно от примерно 30/70 до примерно 85/15. Такая композиция термоэластопласта на основе смеси смол может обеспечить композицию термоэластопласта, имеющую превосходную износостойкость и внешний вид, например, вулканизированной поверхности прослойки шины, так же как и превосходные свойства задерживания воздуха, и хороший баланс этих свойств.

Опционально, другие каучуки или эластомеры могут быть использованы в комбинации с галогенированным изобутиленсодержащим эластомером. Такой опциональный компонент каучука включает каучуки с высоким содержанием диена и их гидраты. Каучуки или эластомеры с высоким содержанием диена также относятся к каучукам с высоким содержанием диенового мономера. Это обычно каучук, содержащий не менее 50 мольных % С4-С12 диенового мономера, обычно не менее от примерно 60 мольных % до примерно 100 мольных %; более предпочтительно не менее от примерно 70 мольных % до примерно 100 мольных %; более предпочтительно не менее от примерно 80 мольных % до примерно 100 мольных %. Пригодные каучуки с высоким содержанием диенового мономера включают гомополимеры и сополимеры олефинов, или изоолефинов, и полиолефинов, или гомополимеры полиолефинов. Они хорошо известны и описаны в RUBBER TECHNOLOGY, 179-374 (Maurice Morton ed., Chapman & Hall 1995), и THE VANDERBILT RUBBER HANDBOOK 22-80 (Robert F. Ohm ed., R.T. Vanderbilt Co., Inc. 1990). В основном, другие опциональные каучуки, пригодные в настоящем изобретении, включают, например, природный каучук (NR), изопреновый каучук (IR), эпоксидированный природный каучук, стиролбутадиеновый каучук (SBR), полибутадиеновый каучук (BR) (включая высший цис BR и низший цис BR), нитрилбутадиеновый каучук (NBR), гидрированный NBR, гидрированный SBR, олефиновые каучуки (например, этиленпропиленовые каучуки, включая как EPDM, так и EPM), этиленпропиленовые каучуки, модифицированные малеиновой кислотой (M-EPM), бутилкаучук (IIR), сополимеры изобутилена и ароматического винила или диенового мономера, акриловые каучуки (ACM), иономеры, другие галогенсодержащие каучуки (например, хлоропреновые каучуки (СR), гидриновые каучуки (СHR), хлорсульфониевые полиэтилены (CSM), хлорированные полиэтилены (СМ), хлорированные полиэтилены, модифицированные малеиновой кислотой (М-СМ)), силиконовые каучуки (например, метилвинилсиликоновые каучуки, диметилсиликоновые каучуки, метилфенилвинилсиликоновые каучуки), серо-содержащие каучуки (например, полисульфидные каучуки), фторированные каучуки (например, винилиденфторидные каучуки, каучуки на основе фторсодержащего винилового эфира, тетрафторэтилен-пропиленовые каучуки, фторсодержащие силиконовые каучуки, фторсодержащие фосфагеновые каучуки), термоэластопласты (например, стиролсодержащие эластомеры, олефиновые эластомеры, сложноэфирные эластомеры, уретановые эластомеры или полиамидные элатстомеры), и их смеси.

Предпочтительные примеры каучуков с высоким содержанием диенового мономера включают полиизопрен, полибутадиеновый каучук, стиробутадиеновый каучук, природный каучук, хлоропреновый каучук, акрилонитрилбутадиеновый каучук и аналогичные, которые могут быть использованы сами по себе или в комбинации и смесях.

Так как термопластичные технические смолы и галогенированные изобутиленсодержащие каучуки значительно отличаются по растворимости, то также может быть полезным опциональный агент, улучшающий совместимость, для увеличения смешивания этих полимеров. Такие агенты, улучшающие совместимость, включают этиленовые ненасыщенные нитрилконъюгированные сополимерные каучуки на основе высоконасыщенного диена (HNBR), эпоксидированные природные каучуки (ENR), NBR, гидриновые каучуки, акриловые каучуки и их смеси. Считается, что агенты, улучшающие совместимость, действуют посредством изменения, в частности уменьшения, поверхностного натяжения между каучуком и компонентами смолы. Другие агенты, улучшающие совместимость, включают сополимеры, имеющие структуру, как или одной из термопластичных смол и полимерного каучука, или структуру сополимера, имеющего эпоксидную группу, карбонильную группу, галогеновую группу, аминогруппу, малеиновую группу, оксазольную группу, гидроксильную группу и т.п., способную реагировать с термопластичной смолой или полимерным каучуком. Они могут быть выбраны на основе того типа термопластичной полимерной смолы и полимерного каучука, которые необходимо смешать, но обычно пригодные сополимеры включают, например, стирол/этилен-бутиленовый блок-сополимер (SEBS) и его модифицированную малеиновой кислотой форму; EPDM, EPDM/стирол или EPDM/акрилонитрил привитой сополимер и их модифицированные малеиновой кислотой формы; сополимер стирола и малеиновой кислоты; реакционноспособная фенокситермопластичная смола; сополимер этилена и винилацетата, модифицированный малеиновой кислотой (EVA); и их смеси. Количество добавленного агента, улучшающего совместимость, специально не ограничено, однако при использовании обычно составляет от примерно 0,5 до примерно 10 частей по весу; предпочтительно от примерно 3 до примерно 8 частей по весу, на основе 100 весовых частей компонент полимера, другими словами, общего количества термопластической полимерной смолы и полимерного каучука.

В отношении к указанным здесь полимерам и/или эластомерам, термин «отвержден», «вулканизирован» или «сшит» относится к химической реакции, включающей образование связей, например, в течение роста цепи или поперечных связей между полимерными цепями, которые содержит полимер или эластомер до такой степени, чтобы эластомер, подвергающийся такому процессу, мог обеспечить необходимые функциональные свойства, приводя к реакции отверждения, при введении шины в эксплуатацию. Для целей настоящего изобретения, для того, чтобы эластомерсодержащая композиция считалась «отвержденной», «вулканизированной» или «сшитой» не требуется полного завершения таких реакций отверждения. Например, для целей настоящего изобретения, шина, содержащая композиционную прослойку на основе настоящего изобретения, достаточно отверждается когда компонент шины проходит необходимые анализы на технические требования продукта во время и после производства, и удовлетворительно функционирует при использовании на автотранспортном средстве. Более того, если композиция удовлетворительно, достаточно или в полной мере отверждается, вулканизируется или сшивается, то шина может быть введена в эксплуатацию, даже если дополнительное время отверждения может привести к образованию дополнительных поперечных связей.

В основном, полимерные композиции, например такие, которые используются в производстве шин, сшиваются в конечном продукте шины. Образование поперечных связей или вулканизация заканчивается включением отверждающих агентов и/или ускорителей; общая смесь таких агентов обычно называется отверждающая «система». Известно, что физические свойства, рабочие характеристики и износостойкость соединений вулканизированного каучука непосредственно связана с числом (плотность поперечного связывания) и типами поперечных связей, образованных при реакции вулканизации (см., например, Helt et al., The post Vulcanization Stabilization for NR, RUBBER WORLD 18-23 (1991). Отверждающие агенты, включающие вышеуказанные компоненты, которые способствуют или влияют на отверждение эластомеров, в основном включают металлы, оксиды металлов, катализаторы, серу, пероксиды и другие общеизвестные в области техники и описанные выше агенты. Кросс-сшивающие или отверждающие агенты включают, по крайней мере, один из, например, серы, оксида цинка, и жирных кислот, и их смеси. Также могут быть использованы пероксидсодержащие отверждающие системы. В основном, полимерная композиция может сшиваться посредством добавления отверждающих агентов, например, серы, оксидов металлов (то есть, оксида цинка, ZnO), металлоорганических соединений, радикальных инициаторов и т.п., и нагревания композиции или смеси.

При использовании способа, известного как «динамическая вулканизация», процесс диспергирования отверждающей системы модифицируется, как подробно указано далее. В основном, термин «динамическая вулканизация» используется для обозначения процесса вулканизации, в котором термопластичная техническая смола и, по крайней мере, один вулканизируемый каучук смешиваются при условиях большой скоростью сдвига и повышенной температуры в присутствии отверждающего агента или отверждающей системы для каучука(ов). В результате, каучук одновременно сшивается и диспергируется в виде частиц, предпочтительно в виде микрогеля, со смолой внутри, которая образует непрерывную матрицу. Полученная копозиция известна в области техники, как «динамически вулканизированный сплав» или DVA. Обычно, динамическая вулканизация проводится с помощью смешивания ингредиентов при температуре, которая равна или выше температуры отверждения каучука, и температуре, которая равна или выше температуры плавления смолы, с использованием такого оборудования, как вальцевые мельницы, смесители Banbury®, смесители непрерывного действия, пластикаторы, перемешивающие экструдеры (таких как, червячные экструдеры). Уникальные характеристики динамически вулканизированной или отвержденной композиции состоят в том, что несмотря на тот факт, что каучук является отвержденным, композиция может быть обработана и переработана с помощью стандартных методов обработки термопластика, таких как экструзия, литьевое формование, формование под давлением и т.п. Отходы и или обрезки могут быть также собраны и переработаны. При обычном процессе динамической вулканизации, добавление отверждающего агента подбирается таким образом, чтобы почти одновременно смешать и вулканизовать или сшить, по крайней мере, один из вулканизируемых компонентов в композиции, содержащей, по крайней мере, один вулканизируемый каучук, эластомер или полимер и, по крайней мере, один полимер или смолу, не вулканизируемую с использованием вулканизирующего агента(ов) для, по крайней мере, одного вулканизируемого компонента. (См., например, US 6079465 и указанные там ссылки). Однако, в настоящем изобретении, процесс динамической вулканизации предпочтительно далее модифицирован, как описано ниже для достижения особых преимуществ, полученных из такой модификации.

Традиционные отверждающие агенты, которые могут функционировать в настоящем изобретении, являются следующими: ZnO, CaO, MgO, Al2O3, CrO3, FeO, Fe2O3 и NiO. Данные оксиды металлов могут быть использованы совместно со стеариновым комплексом соответствующего металла (например, стеариновые соли Zn, Ca, Mg и Al), или со стеариновой кислотой и, как с соединением серы, так и с алкилпероксидным соединением (также см., Formulation Design and Curing Characteristics of NBR Mixes for Seals, RUBBER WORLD 25-30 (1993). Часто к отверждающему агенту(ам) добавляют ускорители для вулканизации эластомерных композиций. Отверждающий агент(ы) с использованием или без использования, по крайней мере, одного ускорителя, часто в области техники называются отверждающая «система» для эластомера(ов). Отверждающая система используется из-за того, что обычно применяется больше одного отверждающего агента для достижения положительного результата, особенно при использовании смеси каучука с высоким содержанием диена и менее реакционноспособного эластомера. Более того, так как настоящее изобретение использует определенный DVA процесс, то необходимо, чтобы свойства отверждающей системы соответствовали процессу перемешивания таким образом, чтобы были достигнуты условия изобретения. В особенности, настоящий DVA процесс использует постадийное добавление вулканизируемого каучукового компонента(ов), где каучук(и) для динамической вулканизации добавляются в последних двух порциях. Более того, необходимо, чтобы весь добавленный за одну стадию каучук был отвержден до добавления каучука(ов) следующей стадии, этот период времени характеризуется и определяется временем пребывания в смесителе. Обычно в первой или, если существует больше чем две стадии добавления каучука, то, в предшествующей стадии каучук(и) отверждается примерно до уровня 50% от максимального отверждения, который способны достичь конкретный каучук и отверждающая система, если независимо определять, при температуре отверждения, процесса динамической вулканизации в период времени, который меньше чем примерно время пребывания в смесителе. Например, для определения характеристик отверждения конкретного каучука(ов), присутствующих в композиции, каучук(и) и отверждающая система могут быть объединены с помощью известных специалисту в данной области техники способов, например на двухвалковых вальцах, смесителе Бенбери или смесительном экструдере. Образец смеси, часто называемый «ускоренное» соединение, может быть отвержден при статических условиях, например, в форме тонкого листа, с использованием формы, которая подвергается нагреванию и давлению в прессе. Образцы ускоренных соединений, отвержденных в виде тонких пластинок при постепенно увеличивающихся временах и/или больших температурах, затем анализируются на свойства деформации растяжения и/или плотности сшивки для определения состояния отверждения (подробно описано в American Society for Testing and Materials, Standard ASTM D412).

Альтернативно, ускоренное соединение может быть исследовано на состояние отверждения с использованием анализа отверждения с помощью реометра с вращающимся диском (подробно описано в American Society for Testing and Materials, Standard ASTM D2084). Было установлено, что максимальная степень отверждения, предпочтительная для динамически вулканизируемой первой или предшествующей стадии добавления каучука к динамически вулканизируемой смеси, является такой, что степень отверждения этого каучука(ов) выбрана из группы, состоящей из примерно 50%, например, от примерно 60% до более чем 95%; от примерно 65% до примерно 95%; от примерно 70% до примерно 95%; от примерно 75% до более чем примерно 09%; от примерно 80% до примерно 98%; от примерно 85% до примерно 95%; и от примерно 85% до примерно 99% в периоде времени, меньшем или почти равном времени пребывания в смесителе, использованном для динамической вулканизации. Последующие добавления каучука(ов) к динамически вулканизируемой смеси отверждаются аналогично до следующих добавлений каучука(ов), если они имеют место. Следовательно, в заключение процесса динамической вулканизации, вулканизируемые каучуки, добавленные к композиции, являются в полной мере отвержденными для достижения необходимых свойств термопластичной композиции, частью которой они являются, например, непроницаемости для текучих сред (газа или жидкости), предпочтительно газонепроницаемого слоя для воздуха, такого как прослойка для шины. Для целей настоящего изобретения, такая степень отверждения может быть названа «в основном полностью отверждена».

Следует принимать во внимание, что вулканизированные каучуки будут отверждены не менее чем на 50% от максимального уровня отверждения, на который они способны исходя из отверждающей системы, времени и температуры и, обычно, степень отверждения таких каучуков будет превышать 50% от максимального отверждения. Если степень отверждения каучука(ов), добавленного в одну стадию, не достигла, по крайней мере, 50% от максимального уровня, то возможна коагуляция дисперигированных частиц каучука в частицы большего размера, что является нежелательным. Наоборот, может быть желательным отверждать частицы каучука до уровня меньше максимального уровня отверждения, на который способен каучук, так, чтобы гибкость, измеренная, например, с помощью модуля упругости Юнга, каучукового компонента была подходящего уровня для окончательного использования при эксплуатации, например, в качестве прослойки шины или компонента рукава.

Следовательно, может быть необходимо контролировать степень отверждения каучука(ов), использованного в композиции, чтобы она была меньше или равна до примерно 95% от максимальной степени отверждения, на которую она способна, как описано выше.

Для целей динамической вулканизации в присутствии технической смолы для образования, например, высоконепроницаемого слоя или пленки может быть использована любая подходящая отверждающая система, способная вулканизовать насыщенные или ненасыщенные галогенированные полимеры для вулканизации, по крайней мере, эластомерного галогенированного сополимера от С4 до С7 изомоноолефина и параалкилстирола, за исключением пероксидных отверждающих агентов, которые специально исключены из использования в настоящем изобретении, так как если присутствует одна или несколько термопластичных технических смол, то такие пероксиды будут вызывать у самих этих смол сшивку. В случае если техническая смола будет сама вулканизоваться или сшиваться, то это приведет к чрезмерно отвержденной, не термопластичной композиции. Подходящие отверждающие системы для компонентов эластомерных галогенированных сополимеров настоящего изобретения включают оксид цинка в комбинации со стеаратом цинка и стеариновой кислотой и, возможно, одним или более из следующих ускорителей или вулканизирующих агентов: Permalux (ди-орто-толилгуанидиновая соль дикатехолбората); HVA-2 (м-фенилен бис малеимид); Zisnet (2,4,6-тримеркапто-5-триазин); ZDEDC (дитиокарбомат диэтилцинка) и также включая для целей настоящего изобретения другие дитиокарбаматы; Tetrone (дипентаметилен тиурам гексасульфид); Vultac 5 (дисульфид алкилированного фенола); SP1045 (фенолформальдегидная смола); SP1056 броминированный алкилфенол формальдегидной смолы; DPPD (дифенил фенилендиамин); салициловая кислота; орто-гидроксибензойная кислота; канифоль; абиетиновая кислота; и TMTDS (тетраметилтиурамдисульфид), используемые в комбинации с серой. Однако, в настоящем изобретении, в связи с тем, что каждое добавление вулканизируемого каучука(ов) должно быть отверждено, по крайней мере, на 50% от его или их максимального уровня отверждения при температурных условиях процесса до следующего добавления каучука(ов), что определяется временем пребывания в смесителе, то также необходимо регулировать композицию отверждающей системы для достижения таких пригодных результатов. Способы, с помощью которых это может быть достигнуто, обычно известны специалисту в данной области техники и далее здесь подробно описываются, например, с использованием набора методов, сформулированных в ASTM D2084.

Ускорители отверждения включают амины, гуанидины, тиомочевины, тиазолы, тиурамы, сульфенамиды, сульфенимиды, тиокарбаматы, ксантаты и прочие. Ускорение процесса отверждения может быть достигнуто добавлением к композиции количества ускорителя. Механизм ускорения вулканизации каучука включает сложные взаимодействия между отверждающим агентом, ускорителем, активаторами и полимерами. В идеале, расходуется весь доступный отверждающий агент, используемый в образовании эффективных сшивок, которые соединяют индивидуальные цепи полимера друг с другом и увеличивают общую прочность полимерной матрицы. Различные ускорители, которые известны в области техники, включают, но не ограничиваясь ими, следующие: стеариновую кислоту, дифенилгуанидин (DPG), тетраметилтиурамдисульфид (TMTD), 4,4`-дитиодиморфолин (DTDM), тетрабутилтиурамдисульфид (TBTD), 2,2`-бензотиазилдисульфид (MBTS), дигидрат гексаметилен-1,6-бистиосульфат динатривой соли, 2-(морфолинтио)бензотиазол (MBS или MOR) композиции 90% MOR и 10% MBTS (MOR 90), N-тертиарубитил-2-бензотиазолсульфенамид (TBBS) и N-оксидиэтилентиокарбамил-N-оксидиэтиленсульфонамид (OTOS), цинк 2-этилгексаноат (ZEH), N,N`-диэтилтиомочесвину. Отверждающие агенты, ускорители и отверждающие системы, частью которых они являются, пригодны с одним или более полимерами, способными образовывать сшивки, хорошо известны в области техники. Отверждающая система может быть диспергирована с подходящей концентрации в требуемое количество каучукового компонента, причем, опционально, каучуковый компонент содержит один или несколько наполнителей, добавок и/или пластификаторов с помощью, например, перемешивания каучука и компонентов отверждающей системы в стадии перед добавлением каучуксодержащей композиции к термопластику с использованием перемешивающего оборудования, обычно используемого в технологии резины для таких целей, например, двухвалковых вальцев, смесителя Бенбери, смесительном экструдере и т.п. Такое перемешивание обычно называется «ускорением» каучуковой композиции. Альтернативно, каучуковая композиция может быть ускорена в стадии смешения в экструдере перед проведением динамической вулканизации. Особенно предпочтительно, чтобы отверждающая система была диспергирована в каучуковой фазе или каучковой композиции, также, опционально, включающей один или более наполнителей, добавок и других обычных составляющих, предназначенных для конечного применения, перед добавлением каучука к термопластичной смоле(ам) в перемешивающем оборудовании, в котором необходимо проводить динамическую вулканизацию.

В одном варианте изобретения, по крайней мере, один отверждающий агент обычно присутствует от примерно 0,1 до примерно 15 phr, альтернативно, от примерно 0,5 до примерно 10 phr.

Полезные комбинации отверждающих агентов, модификаторов отверждения и ускорителей могут быть представлены, как следует далее: в качестве основного вулканизирующего агента каучука, например, серный вулканизирующий агент, порошковая сера, осажденная сера, высокодисперсная сера, сера со специально обработанной поверхностью, нерастворимая сера, диморфолиндисульфид, алкилфенолдисульфид и их смеси. Данные соединения могут быть использованы в количестве от примерно 0,5 phr до примерно 4 phr (часть по весу на 100 частей по весу эластомерного компонента). Альтернативно, если с точки зрения присутствующего другого полимера и компонентов смол возможно использование таких соединений, то в качестве вулканизирующего агента используют органический пероксид, бензоилпероксид, т-бутилгидропероксид, 2,4-дихлоробензоилпероксид, 2,5-диметил-2,5-ди(т-бутилперокси)гексан, 2,5-диметилгексан-2,5-ди(пероксилбензоат) и их смеси. При использовании, такие отверждающие агенты могут присутствовать при уровне от примерно 1 phr до примерно 20 phr. Другие пригодные отверждающие агенты включают агенты вулканизации фенольных смол, таких как бромиды алкилфеноловых смол или смешанные системы сшивающих агентов, содержащих хлорид олова, хлоропрен или другие доноры галогена и алкильфенольную смолу и их смеси. Такие агенты могут использоваться при уровне от примерно 1 phr до примерно 20 phr. Альтернативно, другие пригодные отверждающие агенты, модификаторы отверждающих агентов и пригодные уровни использования включают оксид цинка и/или стеарат цинка (от примерно 0,05 phr до примерно 5 phr), стеариновую кислоту (от примерно 0,1 phr до примерно 5 phr), оксид магния (от примерно 0,5 phr до примерно 4 phr), лизерге (от 10 до 20 phr или около этого), п-хинондиоксим, п-дибензоилхинондиоксим, тетрахлоро-п-бензохинон, поли-п-динитрозобензол (от примерно 0,5 phr до примерно 10 phr), метилендианилин (от примерно 0,05 phr до примерно 10 phr) и их смеси. Кроме этого, если требуется или необходимо, то может быть добавлен один или несколько ускорителей вулканизации в комбинации с вулканизирующим агентом, включая, например, альдегидаммиак, гуанидин, тиазол, сульфенамид, тиурам, соль дитиокислоты, тиомочевина и их смеси, например, в количестве от примерно 0,1 pht до примерно 5 phr или более.

Процесс динамической вулканизации, пригодный для получения композиций настоящего изобретения включает такие, которые, в основном, известны в области техники, например, нейлон плюс бромированные сополимеры изобутилена и параметилстирола (BIMS), а также процесс динамической вулканизации, описанный здесь авторами в одновременно подготовленной заявке, озаглавленной “Thermoplastic Elastomer Composition and Process for producing Same”, имеющей номер патеного поверенного PM-2004-149, включенный здесь в ее содержание, и также называемый способ «постадийного добавления» для включения, по крайней мере, одного компонента вулканизируемого каучука или эластомера. Обычно, в последнем процессе используется несколько добавлений, по крайней мере, одного каучукового компонента, предпочтительно, по крайней мере, два таких добавления, хотя могут быть использованы три, четыре или более. Однако, в каждом случае, стадийность зависит от критерия вулканизации, включая время пребывания в смесителе. Как здесь описано, предпочтительные полимерные компоненты содержат изобутиленсодержащие сополимеры в качестве вулканизируемых компонент(ов), например, галогенированный бутил, такой как хлорированный бутил или бромированный бутил, и бромированный каучуковый сополимер изобутилена и параметилстирола, и термопластичный полимер, такой как нейлон или смесь различных нейлоновых полимеров. Особенно предпочтительно, чтобы динамически вулканизируемые композиции настоящего изобретения включали каучуковые компоненты в виде диспергированной, почти полностью отвержденной, мелкодисперсной фазы в непрерывной матрице термопластика, например, нейлона.

Независимо от теории, считается, что полученная таким образом тонкая дисперсия каучука в композиции настоящего изобретения является результатом, частично, химической реакции между, например, бензильным бромом, находящимся в BIMS, или аллильным галогеном в галогенированном бутиле и терминальными аминами в полиамидах на границе фаз между диспергированными частицами каучука и термопластика, образованного во время смешения. Наличие таких межфазных реакций во время смешивания и одновременных реакций двух несмешивающихся полимеров препятствует слипанию мелких частиц диспергированной фазы каучука, приводя, таким образом, к особенно тонким дисперсиям фазы каучука. Наличие таких межфазовых реакций обычно называется «реакционное сочетание» и описано, например, в US патентах №№ 5571864 и 6469087, включенных в данное описание в виде ссылок. В то же время, снова независимо от теории, из-за межфазовой стабильности в реакционно-сочетанных несмешивающихся системах, считается, что фазовая инверсия высококонцентрированного компонента полимерной смеси с низкой вязкостью, фазы каучука, ингибируется в результате эффекта стабилизации межфазового сочетания.

Обычно, в полимерной смеси, основанной на двух полимерах различной вязкости, физика полимеров диктует, что фаза с меньшей вязкостью в такой смеси является непрерывной (см., например, D.R. Paul and J.W. Barlow, J. Macromol. Sci., Rev. Macromol. Che., C18 (1980), 109; V.I. Metelkin and V.S. Blekht, Kolloid. Zh., 46(1984), 476 и L.A. Ultracki, J. Rheol., 35(1991), 1615). Ключевым изобретением было изобретение A. M. Gessler, US патент № 3037954, которое, в конечном счете, привело к введению коммерческих, динамически вулканизируемых сплавов или DVA. Последующие композиции на основе EPDM и пропилена были успешно разработаны и коммерциализированы (например Santoprene®, Advanced Elastomer Systems), как следствие, приводя к тому, что высококонцентрированный компонент EPDM с низкой вязкостью должен быть диспергированной фазой посредством вулканизации EPDM во время смешения пропилена и EPDM в смесителе. Даже в случае отсутствия реакционного сочетания, вулканизация приводит к большему увеличению вязкости; другими словами, фактически вязкость вулканизируемого компонента очень велика и термопластичная фаза может стать непрерывной фазой. Устанавливая, какое количество необходимо для фазовой инверсии, максимальное содержание каучука EPDM каучука в таких системах может превышать более чем 70 объемных процентов каучуков.

Более того, независимо от теории, согласно теории упаковок, считается, что максимальный фракционный объем монодиспергированных сфер, которые могут располагаться в фиксированном объеме, на основе тесного гексагонального упаковочного расположения, составляет 0,74 или 74% от доступного объема. Помимо этого, считается, что максимальный фракционный объем, который может быть достигнут на основе неупорядоченной тесной упаковки и кубической упаковки моно-диспергированных сфер, составляет 0,64 и 0,52 соответственно. Эти расчеты описаны в R.K. McGeary, J. Am. Soc., 44 (1961), 513. В полимерных смесях полидисперигрованными являются дисперсии, которые выгодно увеличивают заполненный объем фракции. Принимая во внимания эти факторы, ожидается, что максимальный объем упаковки полидиспергированного полимера в двойной полимерной смеси должен быть от примерно 70 до 80 объемных процентов. Однако из-за межфазовой стабилизации, предотвращающей фазовую инверсию, максимальное содержание каучука в динамически вулканизированных полиамид/BIMS системах, описанных в EP 857761А1 и ЕР 969039А1, ограничивается до менее чем 60 объемных %.

Уменьшая разницу в вязкости между каучуковым или BIMS компонентом и компонентами термопластичной технической смолы во время перемешивания и/или обработки, увеличивается однородность и тонкость морфологии смеси, другими словами, мелкие, диспергированные частицы вулканизированного каучука значительно увеличивают хорошую механику перемешивания, а также требуемые свойства проницаемости. Однако, вследствие характеристик активации потока и сдвигового утончения, свойственным BIMS полимерам, значения уменьшения вязкости BIMS полимеров при повышенной температуре и скорости сдвига, встречаемые во время перемешивания, являются более ярко выраженными, чем уменьшение вязкости термопластичного компонента с которым смешивается BIMS полимер. Таким образом, с точки зрения уменьшения вязкости BIMS при высоких скоростях сдвига и температурах, необходимо использовать либо нейлоны с низким молекулярным весом, которые имеют меньшую вязкость, или нейлоны в комбинации с пластификаторами, или комбинацию двух подходов для большего уменьшения вязкости. Такое приближение необходимо для достижения сравнения, или приближения, вязкости фазы BIMS полимера фазой нейлоновой смолы для достижения динамически вулканизируемых смесей BIMS и нейлона с приемлемыми размерами дисперсии, например как описано в ЕР 0857761 А1 и ЕР 0969039 А1. Оба варианта приводят к нейлоновой фазе с компромиссным значением механических свойств, например, вследствие использования нейлонов с низким молекулярным весом, и/или высокой проницаемости вследствие использования обычных пластификаторов нейлона, таких как N-бутилсульфонамид.

Настоящее изобретение преодолевает эти ограничения, наряду с другими факторами, применением в качестве пластификаторов или модификаторов вязкости полиамидов с низким молекулярным весом и усилителей обработки для нейлонов со средним и большим значением молекулярного веса. При использовании нейлонов со средним и большим молекулярным весом механические свойства полученных вулканизированных BIMS и нейлон динамически вулканизированных смесей или термопластичных эластомеров не уменьшаются. Более того, полиамиды с низким молекулярным весом проявляют относительно низкую проницаемость, так что вулканизируемые смеси, полученные таким образом, не имеют значительно ухудшенных свойств пропускания. Другими словами, по сравнению с использованием обычного нейлонового пластификатора, такого как N-бутилсульфонамид, композиции настоящего изобретения проявляют требуемый уровень непроницаемости, который пригоден для изготовления прослоек шин и других не проницаемых пленкок от воздуха, кислорода или текучих сред. К тому же, наличие полиамидов с низким молекулярным весом в композиции термоэластопласта настоящего изобретения улучшает ее свойства твердого состояния, особенно износостойкость или сопротивление усталости при низкой температуре, путем понижения низкотемпературного модуля упругости.

Настоящее изобретение преодолевает ограничения предыдущего уровня техники в уменьшении вязкости высокомолекулярного полиамидного термопластика до уровня, схожего с галогенированными изобутильными эластомерами, с помощью использования низкомолекулярных полиамидов, которые сами по себе проявляют свойства низкой проницаемости, особенно по сравнению с обычными пластификаторами в области техники. Кроме этого, настоящее изобретение также способно получать композиции термоэластопласта, имеющие мелкодисперсный каучуковый домен, который одновременно является высокоэластичным. Пластификаторы, подходящие для использования в композиции настоящего изобретения, в основном определяются как совместимые с термопластичной матрицей, особенно нейлоновым компонентом(ами). Такие пластификаторы включают низкомолекулярные полиамиды и т.п. Они продаются под различными торговыми названиями, включая “Sunmide” (Sanwa Chemical Industry Co., Ltd.) и Uni-Rez® (Arizona Chemical). Обычно, низкомолекулярные полиамидные пластификаторы имеют средний молекулярный вес менее или примерно равный 20000 дальтон; такой как от примерно 1000 до примерно 18000 дальтон; предпочтительно от примерно 3000 до примерно 17000 дальтон. Такие низкомолекулярные полиамидные пластификаторы имеют температуру вспышки более чем 250°С (альтернативно более чем 275°С), температуру хрупкости менее чем -20°С (альтернативно менее чем -25°С, альтернативно менее чем -30°С) и температуру размягчения менее чем 180°С (альтернативно менее чем 170°С, альтернативно менее чем 160°С). Более того, низкомолекулярные полиамиды, пригодные в настоящем изобретении, предпочтительно имеют вязкость при 200°С менее чем примерно 15 Паскаль·секунд (Па·с); альтернативно, от примерно 0,05 до примерно 12 Па·с; предпочтительно от примерно 0,2 до примерно 10 Па·с. Подходящие коммерчески доступные продукты, покрывающие весь вышеуказанный диапазон вязкостей, включают: Sunmide код изделия 15, 15К-5, 52 и 72; 300; 500; 550; НТ-110; 130К; 180D; 140Е; 140РК-20 и 100G, проявляющие вязкости в диапазоне от примерно 0,25 Па·с до примерно 0,60 Па·с, измеренных при 190°С; и от примерно 0,4 Па·с до примерно 15 Па·с, измеренных при 200°С; а также Uni-Rez типы 2611-2722 и особенно включая тип 2614, имеющий вязкость около 1,1, тип 2633, который имеет вязкость около 4,3 и тип 2653, имеющий вязкость около 7,5, все измерены при 200°С. Использованный анализ был обычным LVT Брукфильда, стержень #31, согласно АСТМ D 3236; стандартная температура анализа 190°С, однако анализы также проводились в диапазоне интересующих температур, включая 200°С. Обычно пластификатор составляет от примерно 0,5% до примерно 10%; предпочтительно от примерно 1% до примерно 8%; более предпочтительно от примерно 2% до примерно 5% по весу от общей композиции. Альтернативно, низкомолекулярный полиамидный пластификатор может быть использован при концентрации большей чем ноль до примерно 20 весовых процентов от общего веса высокомолекулярного термопластика или нейлона(ов), присутствующих в композиции; альтернативно, большей чем до примерно 15 весовых процентов, в расчете на вес указанного нейлона; например, при концентрации, выбранной из группы, состоящей из перестановки и комбинации нижней концентрации примерно 0,5, примерно 1,0 и примерно 2 весовых процента и высшей концентрации примерно 12, примерно 15 и примерно 20 весовых процентов. Как было указано ранее, главным образом пластификатор используется для улучшения обработки композиции во время приготовления композиции, и ее последующей обработки в слой или лист, включая перемешивание, каландрование и т.д.