Изобретение относится к промышленности строительных материалов и может быть использовано для получения теплоизоляционных материалов при изготовлении элементов зданий и сооружений в промышленном и гражданском строительстве.

Известен пенобетон (патент РФ №2228314, кл. С04В 38/10 и С04В 28/26, заяв. 06.08.2002), включающий жидкое натриевое стекло, кремнеземистый компонент, пенообразователь, отвердитель - кремнефтористый натрий, и воду, содержит жидкое натриевое стекло из микрокремнезема с силикатным модулем от 2 до 4 и плотностью 1,35-1,45 г/см3, в качестве кремнеземистого компонента - микрокремнезем, в качестве пенообразователя - пенообразователь "Морпен" и дополнительно золу-унос при следующем соотношении компонентов, мас.%:

Недостатками данного пенобетона является использование жидкого стекла в больших количествах, что приводит к значительному удорожанию пенобетона, применение канцерогенного составляющего для повышения прочностных показателей (кремнефтористый натрий), пагубно воздействующего на организм человека.

Известна сырьевая смесь для изготовления конструктивного теплоизоляционного пенобетона (патент РФ №2391323, кл. С04В 38/10, заяв. 03.06.2009), содержащая цемент, золу-унос ТЭС с удельной поверхностью 2800-5000 см2/г, смолу воздухововлекающую экстракционно-канифольную, карбоксиметилцеллюлозу, суперпластификатор С-3, воду, дополнительно содержит молотый вспученный перлит с удельной поверхностью 500-1000 см2/г при следующем соотношении компонентов, мас.%: цемент 23,0-25,0; зола-унос ТЭС 15,0-2,0; смола воздухововлекающая экстракционно-канифольная 0,11-0,17; карбоксиметилцеллюлоза 0,11-0,17; суперпластификатор С-3 0,2-0,3, молотый вспученный перлит 23,0-25,0; вода - остальное.

Недостатком известного пенобетона является сложность технологического исполнения и необходимость автоклавной обработки для достижения требуемой эксплуатационной прочности.

В качестве прототипа выбирается смесь для пенобетона, которая включает пенообразователь, воду и бесцементное наноструктурированное вяжущее - высококонцентрированную суспензию кремнеземсодержащего сырья, с содержанием частиц менее 5 мкм 20-50% и влажностью 12-20%, предварительно подвергнутую модификации путем последовательного введения органо-минеральной добавки, в количестве 0,02-0,10%, и пластифицирующей добавки в количестве 2-5% от массы сухого вещества суспензии, а в качестве пенообразователя может быть использован пенообразователь различного типа (синтетический, белковый или комплексный). (Павленко Н.В., Череватова А.В., Строкова В.В. Особенности получения рациональной поровой структуры на основе наноструктурированного вяжущего. - М.: Строительные материалы. №10. 2009. С.33-36).

Недостатком данного прототипа является необходимость комплексной модификации ВКВС ввиду присущих ей специфических свойств дилатантного структурирования, а также относительно низкая прочность пенобетона в высушенном состоянии.

Повышение энергоэффективности производства строительных материалов требует внедрения новых технологий получения вяжущих и строительных материалов на их основе. Приоритетными направлениями сегодня являются реализация экологически безопасных, целесообразных с экономической точки зрения производств строительных материалов, применение которых позволит повысить эффективность строительства и конкурентоспособность отечественной продукции на мировом рынке.

Одним из актуальных направлений развития промышленности строительных материалов является создание новых и совершенствование существующих технологий, которые связаны с получением наносистем и применением нанотехнологических подходов.

Наиболее распространенным типом вяжущего на протяжении последнего столетия является цемент, который служит основным сырьевым компонентом при производстве самого широкого спектра строительных материалов. Но, в связи с постоянным ростом цен и отрицательным влиянием его производства на экологию, возникает необходимость в переходе на использование бесцементных вяжущих негидратационного типа твердения на основе доступных сырьевых компонентов. Также достаточно актуальными являются проблемы энергосбережения и развития технологий по созданию эффективных теплоизоляционных материалов и конструкций.

Одним из путей решения данного комплекса проблем является переход на производство новых наноструктурированных вяжущих (НВ) и теплоизоляционных материалов на их основе.

Специфика наноструктурированных безклинкерных вяжущих негидратационного типа твердения позволяет использовать в качестве основного сырьевого компонента широкий спектр кремнеземсодержащих пород, что дает возможность адаптировать технологию получения вяжущего в различных регионах. Перспективными, с точки зрения сырья для производства НВ, являются эффузивные породы, изначально обладающие избыточным запасом внутренней энергии и, как следствие, высокой химической активностью.

Россия обладает уникальной сырьевой базой, масштабными ресурсами горных пород различного агрегатного состояния, генетического типа, которые могут представлять ценность как однокомпонентное сырье для производства НВ. С точки зрения снижения энергоемкости производства НВ представляют интерес магматогенно-эффузивные кремнеземсодержащие породы, существенно кислого состава, к которым относится перлит. Данные стекловатые породы являются наиболее энергонасыщенными образованиями и не имеют аналогов среди ранее апробированных видов сырья для получения НВ.

Алюмосиликатное аморфизованное вещество с повышенным содержанием воды при минимальных энергозатратах позволяет синтезировать в процессе мокрой механохимической активации вяжущие системы, имеющие высокую седиментационную устойчивость. Это возможно за счет содержания нанодисперсного компонента и формирования в процессе помола золя, а затем и геля алюмокремниевой кислоты с последующим структурообразованием по полимеризационно-поликонденсационному механизму.

Наноструктурированное вяжущее перлитового состава имеет необходимое разжижение системы уже на стадии помола. Вяжущее обладает тиксотропным характером течения, переходящим в ньютоновское без дополнительного комплексного модифицирования. Данное явление обусловлено формированием саморегулирующейся системы за счет присутствия в сырье, наряду с кремнеземом, минеральных фаз, содержащих ионы щелочных металлов и глинозем.

Задачей предлагаемого изобретения является создание высокоэффективного теплоизоляционного экологически чистого пенобетона на основе принципиально нового вида бесцементного наноструктурированного вяжущего с улучшенными физико-механическими и теплофизическими свойствами, изготовление из него технологичных, экономичных и экологически безопасных изделий для возведения теплоэффективных конструкций современных зданий.

Изобретение направлено на повышение конкурентоспособности получаемых изделий из пенобетона в результате повышения прочности в 1,5-1,8 раза по сравнению с промышленными изделиями, совершенствования технологии и расширения арсенала средств для получения высококачественного пенобетона.

Указанная задача достигаются разработкой составов сырьевой смеси для изготовления пенобетона, включающей наноструктурированное перлитовое вяжущее.

Согласно первому варианту в составе пенобетона, включающем бесцементное Наноструктурированное перлитовое вяжущее, пенообразователь и воду, согласно предлагаемому решению, в качестве бесцементного наноструктурированного перлитового вяжущего используют высококонцентрированную вяжущую минеральную суспензию с содержанием частиц менее 5 мкм, составляющих 40-70% и влажностью 14-28%, а в качестве пенообразователя - белковый пенообразователь при следующем соотношении компонентов, мас.%:

Согласно второму варианту в составе пенобетона, включающем бесцементное наноструктурированное перлитовое вяжущее, пенообразователь и воду, согласно предлагаемому решению в качестве бесцементного наноструктурированного перлитового вяжущего используют высококонцентрированную вяжущую минеральную суспензию с содержанием частиц менее 5 мкм, составляющих 40-70% и влажностью 14-28%, в качестве пенообразователя - белковый пенообразователь и дополнительно синтетический пенообразователь при следующем соотношении компонентов, мас.%:

В качестве сырья для получения вяжущего могут быть использованы природные перлиты, которые можно отнести к скрытокристаллическим (аморфизованныем образованиям алюмосиликатного состава (от кислого до основного) эффузивно-вулканогенного происхождения.

В качестве пенообразователя могут быть использованы различные белковые («Addiment», «Green Froth») или же комплексный пенообразователь, включающий белковый пенообразователь (например «Addiment», «Green Froth») и синтетический пенообразователь (например «Ареком-4», «Esapon 1214»).

Примеры конкретного выполнения.

Пример конкретного выполнения 1. Для получения пенобетонной смеси и испытания ее пригодности для производства теплоизоляционных материалов был выполнен ряд операций в соответствии с заявляемым составом пенобетона на основе наноструктурированного вяжущего по первому варианту.

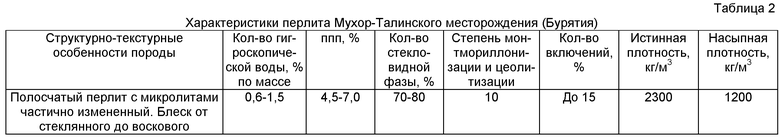

В качестве исходного сырья для получения высококонцентрированной вяжущей суспензии могут быть использованы природные перлиты, классифицированные по степени циолитизации, в данном случае использовали перлит второго класса Мухор-Талинского месторождения (Бурятия), химический состав которого приведен в таблице 1.

Исходя из специфики состава и генезиса данных пород реализована возможность получения на основе перлитового сырья седиментационно-устойчивого наноструктурированного вяжущего без традиционного применения модификаторов.

Присутствующие в перлите глинозем, Na, К, Са и Fe, вероятно, входят в состав наноразмерных, неразличимых рентгеновскими методами, алюмосиликатных минералов.

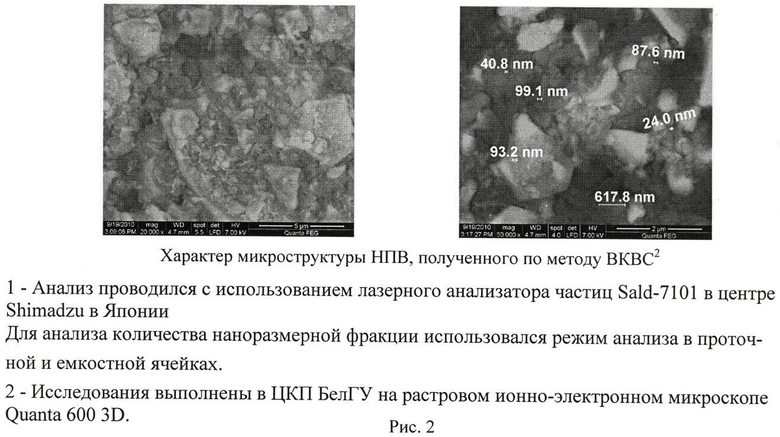

Алюмосиликатное аморфизованное вещество с повышенным содержанием воды при минимальных энергозатратах позволяет синтезировать в процессе мокрой механохимической активации высококонцентрированные вяжущие системы, имеющие высокую агрегативную устойчивость за счет содержания нанодисперсного компонента. Наличие наноразмерной составляющей подтверждается гранулометрическим анализом вяжущей системы (рис.1), а полифракционность - изучением микроструктурных особенностей (рис.2).

По основным свойствам наноструктурированное перлитовое вяжущее сопоставимо с вяжущими, полученными ранее на основе как природных, так и техногенных сырьевых материалов (Череватова А.В. и др. Способ получения многослойного строительного изделия на основе высококонцентрированной суспензии кремнеземсодержащего сырья (варианты), способ получения формовочной смеси для несущих функциональных слоев изделия (варианты), способ получения теплоизоляционного материала для многослойного строительного изделия, многослойное строительное изделие (варианты), патент РФ №2361738, кл. В32В 13/02, С04В 35/14, заяв. 22.06.2006). В то же время их отличительной чертой является тиксотропный, переходящий в ньютоновский тип течения. При этом плотность достигает 1880 кг/м3. Отличием является то, что данные характеристики получены без применения модифицирующих компонентов.

Перлит образуется в результате магматогенно-эффузивного генезиса. Порода формируется из лавы кислого состава, насыщенной щелочными компонентами и глиноземом (табл.2,), в том числе минералами кремнезема (кристаболит, кварц).

При остывании из лавы кислого состава формируются лейкократовые минералы, преимущественно каркасные силикаты полевошпатных рядов, являющиеся носителями алюминия и щелочных металлов. В силу быстрого остывания высокотемпературной лавы степень закристализованности весьма низкая. Согласно термодинамическим реакциям сначала формируются каркасные силикаты, как наиболее высокотемпературные, которые равномерно кристаллизуются в остаточном, существенно силикатном расплаве. Частично закристаллизованное вещество продолжает застывать, образуя основную скрытокристаллическую силикатную массу.

Таким образом, составом исходного сырья объясняется тот факт, что в процессе механоактивации последовательно формируется золь, а затем гель алюмокремниевой кислоты с дальнейшим структурообразованием по полимеризационно-поликонденсационному механизму.

Для получения высококонцентрированной вяжущей суспензии осуществляли мокрый помол в шаровой мельнице с постадийной загрузкой материала, соблюдая основные принципы получения высококонцентрированных суспензий (Пивинский Ю.Е. Керамические вяжущие и керамобетоны. / Ю.Е.Пивинский - М.: Металлургия, 1990. 270 с.).

Выбор концентрации системы на первом этапе измельчения осуществлялся с учетом коэффициента упаковки исходного материала и других его характеристик, а также габаритных размеров мельницы. На первой стадии помола обычно вводят всю жидкость, рассчитанную по конечной концентрации суспензии. Продолжительность этой стадии процесса в зависимости от многих факторов колеблется в пределах от 1 до 5 часов. В данном случае продолжительность этой стадии процесса составила 3 часа. Степень дисперсности при этом должна быть такой, чтобы средний размер частиц был, по крайней мере, в 10-20 раз меньше размера вводимого при очередной загрузке материала. Оптимальные результаты, как правило, могут быть получены в том случае, когда на первой стадии помола достигается дисперсность, характеризуемая значительным (до 70%) содержанием частиц фракции менее 5 мкм. В этом случае суспензия является как бы сжатой, ускоряющей процесс последующего измельчения после введения очередной порции материала.

При постадийной загрузке материала по мере повышения объемной концентрации уменьшается эффективная плотность мелющих тел. Благодаря постепенному понижению объемного содержания жидкости, увеличению сил трения возрастает температура процесса, которая в значительной степени определяет реологические свойства системы непосредственно в процессе измельчения, а также свойства высококонцентрированной суспензии перлитового сырья после измельчения. Так, с ростом температуры значительно уменьшается как общая вязкость системы, возрастает ее текучесть, что позволяет вести процесс помола при повышенных концентрациях.

Полученное наноструктурированное перлитовое вяжущее имеет влажность 22%, с содержанием частиц менее 5 мкм 56%.

Для получения формовочной смеси пенобетона требуемого качества необходимо правильно и в заданной последовательности дозировать исходные составляющие компоненты.

Предварительно готовили техническую пену путем механической обработки в пеногенераторе-смесителе турбулентно-кавитационного типа водного раствора пенообразователя. В качестве пенообразователя использовался белковый пенообразователь «Addiment».

Затем в пеногенератор-смеситель подавали бесцементное наноструктурированное вяжущее, смешивали его с полученной пеной до степени однородной устойчивой пеномассы. Полученную таким образом пеномассу подавали на узел формования, где осуществлялась заливка пенобетона в формы. Сушка изделий осуществлялась в сушильной камере в температурном интервале 40-100°С. Продолжительность сушки зависит от габаритных размеров получаемого изделия.

Данные по механической прочности, плотности, теплопроводности, полученные в результате известным образом проведенных испытаний, приведены в таблице 3.

Таким же образом были получены пенобетонные изделия с применением другого белкового пенообразователя: «Green Froth». Данные приведены в таблице 4.

Пример конкретного выполнения 2. Для получения пенобетонной смеси и испытания ее пригодности для производства теплоизоляционных и теплоизоляционно-конструкционных материалов был выполнен ряд операций в соответствии с заявляемым составом пенобетона на основе наноструктурированного вяжущего по второму варианту.

В качестве наноструктурированного перлитового вяжущего использовали высококонцентрированную вяжущую суспензию, полученную по примеру 1.

Далее готовили техническую пену, как описано в примере 1. В качестве пенообразователя, в соответствии с заявляемым составом пенобетона на основе наноструктурированного вяжущего по второму варианту, использовался комплексный пенообразователь, включающий белковый пенообразователь «Addiment» и синтетический пенообразователь «Esapon 1214» в определенном соотношении.

Затем в пеногенератор-смеситель подавали бесцементное наноструктурированное вяжущее, смешивали его с полученной пеной до степени однородной устойчивой пеномассы. Полученную таким образом пеномассу подавали на узел формования, где осуществлялась заливка пенобетона в формы. Последовательность формования изделия из пенобетона осуществляли так же, как описано в примере 1. Далее проводили сушку отформованного изделия, как описано в примере 1. Данные по механической прочности, плотности, теплопроводности, полученные в результате известным образом проведенных испытаний, приведены в таблице 5.

Таким же образом были получены пенобетонные изделия с применением другого комплексного пенообразователя, включающего в определенном соотношении синтетический «Ареком-4» и белковый «Green Froth». Данные приведены в таблице 6.

Анализ эффективности применения мокрого помола перлитового сырья по методу ВКВС показал, что даже на начальной стадии помола тонкомолотый компонент, полученный по методу ВКВС, имеет более высокую степень дисперсности частиц твердой фазы с более развитой морфологией поверхности, а следовательно, и существенно более высокую реакционную способность, что подтверждается в конечном итоге существенным улучшением технико-эксплуатационных характеристик получаемого материала.

Вяжущие вещества, полученные ВКВС-технологией на основе перлитового минерального сырья, являются наноструктурированными по ряду признаков.

Для обоснования этого положения воспользуемся определением понятия структуры как относительно устойчивого единства элементов, инвариантного аспекта системы (Методология исследования развития сложных систем (естественнонаучный подход). / Под ред. К.О.Кратца и Э.Н.Елисеева. // Л.: Наука, Ленингр. отд. - 1979. - 315 с.). Исходя из этого определения наноструктурированная система (в данном случае - вяжущее) должна включать в себя, в качестве неизменной (инвариантной) компоненты, совокупности наноразмерных образований.

Следует различать два типа наноразмерных систем в (наноструктурированном) перлитовом вяжущем.

Во-первых, это наносистемы самого минерального перлитового сырья. Как известно, перлитовые породы представляют собой скрытокристаллические (аморфизованные) образования алюмосиликатного состава (от кислого до основного) эффузивно-вулканогенного происхождения, затвердевшие в условиях быстрого охлаждения. Рентгенографическими исследованиями перлитовых пород Мухор-Талинского месторождения (Бурятия) выявлена их фазово-размерная наногетерогенность (Жерновский И.В. Некоторые возможности применения полнопрофильного РФА в задачах строительного материаловедения. / И.В.Жерновский, В.В.Строкова, Е.В.Мирошников, А.Б.Бухало, Н.И.Кожухова, С.С.Уварова. // Строительные материалы. - 2010 - №3. - С.102-105). В частности установлено, что скрытокристаллическая основа перлитов представлена кристобалитоподобными нанообразованиями с размером кристаллитов до 2 нм.

Таким образом, сам перлит может быть отнесен к минеральному наноструктурированному сырью.

Во-вторых, наносистемы, являющиеся носителями прочностных свойств, образуются непосредственно при производстве (синтезе, изготовлении) перлитового вяжущего.

При синтезе перлитового вяжущего по ВКВС-технологии образуются коагуляционые наноразмерные образования (по неопубликованным результатам исследований методами МУР - малоуглового рентгеновского рассеяния, ПЭМ - просвечивающей электронной микроскопии и лазерной гранулометрии ультрацентрифугата вяжущего, размерный интервал алюмосиликатных коагуляционных образований соответствует 25-30 нм).

При твердении перлитового вяжущего эти коагуляционные образования формируют поликонденсационные и полимеризационные фрактальные наноструктуры, являющиеся носителями прочностных свойств материалов на основе перлитового вяжущего.

Таким образом, перлитовое вяжущее включает в себя, в качестве ее инвариантного аспекта-структуры, два типа разноформационных наносистем. На этом основании данное вяжущее является наноструктурированным.

Известно, что пластично-вязкие характеристики пены при производстве пенолегковесных изделий могут быть повышены путем ее минерализации.

Минеральные частицы, покрывающие заключенные в пленках пены пузырьки воздуха, стабилизируют их механически, не допуская соприкосновения пузырьков друг с другом и их сливания (коалесценции). Прочность пены связана со слипанием твердых частиц на поверхности пузырька в тонкую корку, поддерживаемую давлением σ/l, где σ - поверхностное натяжение водного раствора пенообразователя, l - расстояние между отдельными твердыми частицами.

Следовательно, количество и качество минерализатора должно быть таково, чтобы в избытке покрывать пену при 1→0.

Зная специфику зернового состава наноструктурированного вяжущего, есть все основания предположить, что именно пеноматериалы, полученные на основе наноструктурированного вяжущего, будут иметь оптимальную поровую структуру и высокие физико-механические характеристики.

Таким образом, авторами разработан состав пенобетонных изделий на основе наноструктурированного перлитового вяжущего. Применение данного вяжущего позволит путем исключения процесса гидратации цемента существенно сократить время твердения готового изделия, а следовательно, и продолжительность всего технологического процесса.

Производство и применение разработанного материала является целесообразным с экономической точки зрения. Себестоимость пенобетона на основе наноструктурированного перлитового вяжущего на 40% ниже, чем на основе цементного вяжущего. Экономия обусловлена использованием доступных сырьевых компонентов при получении вяжущего, применением комплексного пенообразователя, в состав которого входят недорогие пенообразующие добавки, при минимальной концентрации. Использование перлита в качестве основного сырьевого компонента при производстве наноструктурированного вяжущего позволяет сократить энергозатраты на 20-30% в сравнении с технологией получения аналогичного вяжущего на основе кварцевого песка за счет применения существенно аморфизованного сырья.

Для создания технологии высокоэффективных наноструктурированных материалов необходимо решить проблемы по разработке композиционных систем, обладающих такими свойствами как простота технической реализации, материалы и изделия не должны быть дефицитными и дорогими, безопасны в эксплуатации и совместимы с системами для обеспечения жизнедеятельности человека с точки зрения экологии.

Как один из вариантов практической реализации предлагается технология производства пенобетонов на основе наноструктурированного перлитового вяжущего.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО ВЯЖУЩЕГО (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНА (ВАРИАНТЫ) | 2009 |

|

RU2412136C1 |

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ГИПСОВОГО ВЯЖУЩЕГО, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2015 |

|

RU2613208C1 |

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ГИПСОВОГО ВЯЖУЩЕГО, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2015 |

|

RU2613209C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО (ВАРИАНТЫ) | 2000 |

|

RU2196748C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2018 |

|

RU2710061C1 |

| ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНЕЗИТО-КАРНАЛЛИТОВОГО ВЯЖУЩЕГО | 2014 |

|

RU2557025C1 |

| БЕСЦЕМЕНТНАЯ КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2005 |

|

RU2290385C2 |

| ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОЕ ВЯЖУЩЕЕ, СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО И СПОСОБ ПОЛУЧЕНИЯ ФОРМОВОЧНОЙ СМЕСИ ДЛЯ ПРЕССОВАННЫХ СИЛИКАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2376258C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для получения теплоизоляционных материалов при изготовлении элементов зданий и сооружений в промышленном и гражданском строительстве. По первому варианту сырьевая смесь для изготовления пенобетона включает, мас.%: бесцементное наноструктурированное вяжущее - высококонцентрированную суспензию природного перлита в воде с содержанием частиц менее 5 мкм, составляющих 40-70% и влажностью 14-28% 63,70-67,9, белковый пенообразователь 0,32-0,60, вода 31,80-35,76. По второму варианту сырьевая смесь для изготовления пенобетона включает бесцементное наноструктурированное вяжущее - высококонцентрированную суспензию природного перлита в воде с содержанием частиц менее 5 мкм, составляющих 40-70% и влажностью 14-28% 63,70-67,87, белковый пенообразователь 0,12-0,40, синтетический пенообразователь 0,20-0,28, вода 31,73-35,70. Технический результат - создание высокоэффективного теплоизоляционного экологически чистого пенобетона на основе нового вида бесцементного наноструктурированного вяжущего с сохранением и улучшением физико-механических и теплофизических свойств. 2 н.п. ф-лы, 2 ил., 6 табл., 2 пр.

1. Сырьевая смесь для изготовления пенобетона, включающая бесцементное наноструктурированное вяжущее, пенообразователь и воду, отличающаяся тем, что в качестве бесцементного наноструктурированного вяжущего используют высококонцентрированную суспензию природного перлита в воде с содержанием частиц менее 5 мкм, составляющих 40-70%, и влажностью 14-28%, а в качестве пенообразователя - белковый пенообразователь при следующем соотношении компонентов, мас.%:

2. Сырьевая смесь для изготовления пенобетона, включающая бесцементное наноструктурированное вяжущее, пенообразователь и воду, отличающаяся тем, что в качестве бесцементного наноструктурированного вяжущего используют высококонцентрированную суспензию природного перлита в воде с содержанием частиц менее 5 мкм, составляющих 40-70%, и влажностью 14-28%, в качестве пенообразователя - белковый пенообразователь и дополнительно синтетический пенообразователь при следующем соотношении компонентов, мас.%:

| ПАВЛЕНКО Н.В | |||

| и др | |||

| Особенности получения рациональной поровой структуры пенобетона на основе наноструктурированного вяжущего | |||

| - Ежемесячный научно-технический и производственный журнал "Строительные материалы", 2009, №10, с.33-36 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ЯЧЕИСТОГО БЕТОНА (ВАРИАНТЫ) | 2004 |

|

RU2266271C1 |

| ВЯЖУЩЕЕ | 2008 |

|

RU2389699C1 |

| ЛЕГКИЙ ЯЧЕИСТЫЙ БЕТОН | 2005 |

|

RU2298539C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО (ВАРИАНТЫ) | 2000 |

|

RU2196748C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПОРИЗОВАННОГО БЕТОНА ПЛОТНОЙ СТРУКТУРЫ | 0 |

|

SU330125A1 |

Авторы

Даты

2012-04-10—Публикация

2010-10-04—Подача