Изобретение относится к способу получения минеральных удобрений, содержащих азот, фосфор, калий и серу, которые широко используются в сельском хозяйстве.

Общеизвестно, что основной проблемой при производстве азотно-фосфорно-калийных удобрений является их слеживаемость. Обработка гранул готового продукта специальными реагентами - антислеживателями - приводит к усложнению и удорожанию процесса. Имеется опыт модифицирования азотно-фосфорно-калийных удобрений для снижения слеживаемости неорганическими солями [1], в частности нитроаммофоски соединениями магния. Недостатком способа является сложность процесса, необходимость ввода соединений магния.

Известен способ получения комплексного удобрения [2], содержащего азот, фосфор, калий и серу, путем смешения фосфорной и серной кислот с калийными солями, с последующей аммонизацией смеси до рН 4-4,5, ее охлаждением и отделением кристаллического продукта. Для уменьшения слеживаемости продукта в смесь фосфорной и серной кислот предварительно вводят поверхностно-активные вещества в количестве 0,01-0,5% и проводят ее аммонизацию. В качестве ПАВ используют органические соединения с низкой температурой плавления или амины с углеводородным радикалом С1-12, спирты, жирные кислоты.

Недостатком способа является продолжительность и сложность процесса, низкая производительность, введение антислеживателя - ПАВ для повышения физических свойств удобрения.

Известен способ получения азотно-фосфорно-калийного удобрения [3], включающий нейтрализацию аммиаком смеси концентрированной фосфорной и серной кислот с получением фосфатной пульпы с мольным отношением NH3:Н3РО4 (м.о. NH3/H3PO4), равным 1,4-1,45, и влажностью 13-15%, доаммонизацию пульпы в аммонизаторе-грануляторе (АГ) до м.о. NH3/H3PO4=1,7-1,8, введение хлористого калия, ретура и гранулирование продукта в АГ, сушку продукта в сушильном барабане (СБ). Серную кислоту добавляют в количестве 0,165 т мнг. (моногидрат) на 1 т Р2О5. Предварительно исходную упаренную фосфорную кислоту концентрацией 52% P2O5 разбавляют абсорбционными стоками до 46-47% Р2О5. В качестве сырья используется экстракционная фосфорная кислота (ЭФК), полученная сернокислотной переработкой апатитового концентрата. В результате получают NPK-удобрение марки 9-10:25-26:25-26, содержащее 2-3% серы.

Недостатком является низкое содержание серы и слеживаемость продукта.

Известен способ получения серосодержащего азотно-фосфорно-калийного удобрения [4], путем постадийной нейтрализации смеси фосфорной и серной кислот аммиаком, гранулирования и сушки продукта, причем соотношение H2SO4/H3PO4 в смеси берут равным 1:(0,067-3,0), сначала нейтрализацию ведут до рН 5,8-6,7 при разрежении 10-30 мм вод.ст., затем донейтрализацию пульпы ведут до необходимой величины рН, калийсодержащую добавку вводят либо в пульпу, полученную после первой стадии нейтрализации, либо после донейтрализации в сухом виде или в виде водной суспензии. При введении калийсодержащей добавки в виде водной суспензии в нее добавляют глину в количестве до 2% от веса суспензии. По данному способу получают азотно-фосфорно-калийные удобрения с достаточно высоким содержанием серы (8-11%). Способ позволяет без дополнительных затрат переходить с одной марки сложного удобрения к другой.

Недостатком способа является слеживаемость продукта, ввод калийсодержащей добавки в виде водной суспензии, добавление глины. Подача на стадию грануляции и сушки суспензии с высоким содержанием влаги (29,5-36,4%) предопределяет высокую ретурность процесса грануляции и высокие энергозатраты, в частности расход природного газа на стадии сушки.

Наиболее близким к описываемому по технической сущности и достигаемому результату является способ получения сложных NPK-удобрений [5], включающий нейтрализацию аммиаком смеси фосфорной и серной кислот с получением фосфатной пульпы, введение калийсодержащего компонента, гранулирование и сушку продукта, причем в качестве фосфорной кислоты используют неупаренную ЭФК, серную кислоту вводят в количестве 0,2-0,5 т на 1 т Р2О5, фосфатную пульпу с мольным отношением NH3:H3PO4=1,0-1,5 смешивают с калийсодержащим компонентом, затем продукт смешения с влажностью 20-60% направляют на гранулирование и сушку. В качестве калийсодержащего компонента используют хлористый калий и сульфат калия. Способ позволяет получить серосодержащее NPK-удобрение, снизить энергозатраты на стадии концентрирования фосфорной кислоты.

Недостатком способа является слеживаемость продукта, а также сложность процесса в связи со смешением калийного компонента и фосфатной пульпы, высокие энергозатраты на стадии гранулирования и сушки продукта и низкая производительность процесса из-за высокой влажности подаваемой пульпы.

Задачей предлагаемого изобретения является получение сложного удобрения, содержащего азот, фосфор, калий и значительное количество серы с улучшенными физическими свойствами при высокой производительности процесса.

Задача решена в предложенном способе получения сложных удобрений, включающем нейтрализацию аммиаком фосфорной и серной кислот, введение хлористого калия, гранулирование и сушку продукта, причем в качестве фосфорной кислоты используют ЭФК, содержащую 33-40% Р2О5 и 1,2-2,0% MgO, указанные содержания являются массовыми, а нейтрализацию аммиаком фосфорной и серной кислот проводят в три этапа: на первом этапе фосфорную кислоту смешивают с абсорбционными стоками, до достижения плотности смеси 1,36-1,44 г/см3 и нейтрализуют с получением реакционной массы с м.о. NH3/Н3РО4=0,3-0,5, на втором этапе проводят нейтрализацию реакционной массы и серной кислоты аммиаком в трубчатом реакторе с получением пульпы с м.о. NH3/H3PO4=0,8-0,9 либо 1,3-1,4, серную кислоту вводят в количестве 0,7-2,4 т на 1 т Р2О5, на третьем этапе проводят доаммонизацию пульпы в аммонизаторе-грануляторе до необходимого мольного отношения NH3/H3PO4, равного 1,0-1,7, при необходимости вводят азотсодержащий компонент и проводят грануляцию в АГ и сушку продукта. В качестве азотсодержащего компонента вводят карбамид или аммиачную селитру в сухом виде в количестве 2-11% от массы готового продукта.

Как известно, основной проблемой при производстве NPK-удобрений является слеживаемость продукта. Основным фосфатным сырьем для получения ЭФК и сложных удобрений является кировский апатитовый концентрат, который отличается низким содержанием примеси магния. Сернокислотной переработкой данного вида сырья получают ЭФК с содержанием 52-54% P2O5 и 0,05 - 0,1% соединений магния в пересчете на MgO, отношение MgO/P2O5 в кислоте составляет 0,1-0,2%. В последующем при получении сложных удобрений на основе данной ЭФК соединения магния не оказывают модифицирующего эффекта на процесс гранулообразования из-за их низкого содержания, получаемый продукт слеживается. В связи с этим в предлагаемом способе в качестве фосфорной кислоты используется ЭФК, содержащая 33-40% Р2О5 и 1,2-2,0% MgO, с отношением MgO/P2O5, равным 3,5-6%. При использовании ЭФК вышеуказанного состава соединения магния оказывают модифицирующее действие на гранулообразование, получаемые гранулы сложного удобрения не слеживаются. С целью получения ЭФК с повышенным содержанием магния используются фосфориты Каратау, которые характеризуются высоким содержанием примеси магния. При сернокислотной переработке фосфоритов Каратау значительная часть соединений магния переходит в экстракционную фосфорную кислоту.

Гигроскопичность и слеживаемость сложного удобрения связана с присутствием в его составе кислых простых и двойных солей фосфорной и серной кислот, обладающих высокой гигроскопичностью, таких как бисульфат аммония NH4HSO4, бисульфат-фосфат аммония NH4HSO4*NH4H2PO4, сульфат-бисульфат аммония (NH4)2SO4*NH4HSO4.

В связи с этим по предложенному способу проведение процесса нейтрализации фосфорной и серной кислот аммиаком осуществляют в три этапа: на первом этапе проводят предварительную аммонизацию фосфорной кислоты, на втором этапе проводят нейтрализацию реакционной массы и серной кислоты аммиаком в трубчатом реакторе, на третьем этапе проводят доаммонизацию пульпы. Таким образом, использование экстракционной фосфорной кислоты, содержащей 1,2-2,0% MgO, осуществление нейтрализации кислот в три этапа обеспечивает полноту нейтрализации фосфорной и серной кислот с исключением образования кислых солей, приводит к улучшению физических свойств получаемого NPK-удобрения. Продукт не слеживается и не требует специальной обработки антислеживателем.

Поддержание плотности фосфорной кислоты при разбавлении абсорбционной жидкостью в интервале 1,36-1,44 г/см3 обеспечивает высокую подвижность пульпы при нейтрализации фосфорной и серной кислоты в трубчатом реакторе и оптимальные условия гранулирования шихты удобрения в АГ. При понижении плотности ниже 1,36 г/см3 имеет место высокая влажность шихты удобрения в АГ, что приводит к увеличению доли крупных фракций и комкованию. Повышение плотности выше 1,44 г/см3 приводит к увеличению доли мелких фракций и пылению продукта, к росту давления в трубчатом реакторе из-за увеличения вязкости пульпы.

Предварительная аммонизация фосфорной кислоты до м.о. NH3/H3PO4 меньше 0,3 не обеспечивает в последующем полноту нейтрализации фосфорной и серной кислот. Верхний предел м.о. NH3/H3PO4, равный 0,5, подобран для поддержания температуры в емкостном реакторе не выше 75°С с целью снижения коррозионной активности среды.

Поддержание м.о. NH3/H3PO4 фосфатносернокислотной пульпы в пределах 0,8-0,9 либо 1,3-1,4 при нейтрализации фосфорной и серной кислот в трубчатом реакторе обеспечивает минимальную вязкость и максимальную подвижность пульпы, стабильную работу реактора без повышения давления и его забивания.

Введение серной кислоты в количестве 0,7-2,4 т мнг. на 1 т Р2О5 обеспечивает высокое содержание серы в NPK-удобрении, которое составляет 7-12%. Уменьшение расхода серной кислоты ниже чем 0,7 т мнг. на 1 т Р2О5 приводит к снижению содержания серы в готовом продукте. Повышение расхода серной кислоты выше 2,4 т мнг. на 1 т Р2О5 сопряжено с осложнениями процесса грануляции. В предложенном способе достигается эффективное использование теплоты нейтрализации серной кислоты аммиаком на нагрев пульпы и испарение влаги из пульпы, подаваемой на грануляцию, что позволяет сократить энергозатраты на стадии сушки гранул и значительно увеличить производительность установки.

Для достижения полноты нейтрализации кислот проводится доаммонизация пульпы в аммонизаторе-грануляторе. Конкретная величина конечного м.о. NH3/H3PO4 определяется, исходя из марки выпускаемого удобрения, и составляет 1,0-1,7. Поддержание м.о. меньше 1,0 приводит к образованию кислых солей в составе продукта и слеживанию удобрения. Поддержание м.о. выше 1,7 сопряжено с высокими выбросами аммиака, необходимостью повышения эффективности систем абсорбции.

Использование в качестве сырья фосфоритовой ЭФК с содержанием 33-40% Р2О5 и 1,2-2,0% MgO обеспечивает высокую производительность установки с утилизацией абсорбционных стоков и получением неслеживающегося продукта. Применение фосфорной кислоты концентрации ниже 33% Р2О5 уменьшает производительность, повышает ретурность процесса гранулирования из-за увеличения прихода влаги с кислотой, уменьшает объем абсорбционной жидкости, направляемой на смешение с фосфорной кислотой. Использование ЭФК концентрацией выше 40% Р2О5 нецелесообразно из-за увеличения энергозатрат на предварительное упаривание кислоты.

Содержание соединений магния в исходной ЭФК в вышеуказанных пределах обеспечивает его эффективное модифицирующее действие при гранулообразовании сложного удобрения. Снижение содержания магния ниже 1,2% приводит к слеживаемости продукта. Повышение содержания магния выше 2,0% MgO нецелесообразно из-за завышенного расхода реагента.

Предлагаемый способ допускает введение азотсодержащего компонента с целью получения марок удобрений, у которых отношение содержания азота к фосфору близко к 1 (т.е. N/P2O5 ~ 1). Так, введение в продукт карбамида до стадии грануляции, например, в ретур в количестве 5,5-10,3% от массы готового продукта позволяет гарантированно получить уравновешенные сбалансированные марки удобрений. При введении азотсодержащего компонента более 11% от массы готового продукта гарантированно получить уравновешенные сбалансированные марки удобрений. При введении азотсодержащего компонента более 11% от массы готового продукта нарушается процесс грануляции. При введении азотсодержащего компонента менее 2% состав гранулируемого продукта практически не изменяется.

Введение азотсодержащего компонента позволяет расширить номенклатуру получаемых марок удобрений не только за счет допустимых количественных соотношений компонентов, но и путем изменения качественного состава и возможности получения удобрений, содержащих различные виды азота: аммонийного, амидного и нитратного. Введение азотсодержащего компонента позволяет также уменьшить расход и потери аммиака.

Способ проиллюстрирован следующими примерами.

Пример 1. В емкостной реактор подают 23,05 т/ч ЭФК, содержащей 38% Р2О5 и 1,6% MgO, полученной сернокислотной переработкой фосфоритов Каратау. ЭФК смешивают с абсорбционной жидкостью, полученной на стадии очистки отходящих газов от емкостного реактора, гранулятора и сушильного барабана, в количестве 6 т/ч с достижением плотности смеси 1,40 г/см3. Для нейтрализации фосфорной кислоты на первом этапе в реактор подают 1,7 т/ч жидкого аммиака, при этом получают реакционную массу с м.о. NH3/H3PO4=0,4 и температурой 65°С. Далее реакционную массу в количестве 30,75 т/ч подают в трубчатый реактор. Туда же вводится 93%-ная серная кислота в количестве 21,75 т/ч. Для нейтрализации фосфорной и серной кислот на втором этапе в трубчатый реактор подают 8,2 т/ч жидкого аммиака, при этом получают пульпу с м.о NH3/H3PO4=1,4. Расход серной кислоты составляет 2,3 т мнг. на 1 т Р2О5. За счет теплоты экзотермических реакций нейтрализации пульпа нагревается до 140°С, которая в количестве 60,7 т/ч подается в аммонизатор-гранулятор, при этом происходит интенсивное испарение влаги. Для доаммонизации пульпы на третьем этапе в АГ подают 0,4 т/ч жидкого аммиака, м.о. NH3/H3PO4 пульпы удобрения составляет 1,60. В аммонизатор-гранулятор подают 250 т/ч ретура и 14,6 т/ч хлористого калия и гранулируют. Полученные гранулы удобрения направляют на сушку в сушильный барабан. Получают 60 т/ч готового продукта, содержащего 14,0% N, 14,6% Р2О5, 14,6% К2О, 11,5% серы и 1,0% влаги. Продукт обладает хорошими физическими свойствами, не слеживается при хранении и транспортировке, не требует обработки антислеживателями.

Пример 2. В емкостной реактор подают 23,7 т/ч ЭФК, содержащей 38% Р2О5 и 1,6% MgO, которую смешивают с абсорбционной жидкостью, полученной на стадии очистки отходящих газов от емкостного реактора, гранулятора и сушильного барабана, в количестве 6 т/ч с достижением плотности смеси 1,40 г/см3. В емкостной реактор подают 1,7 т/ч жидкого аммиака, получают реакционную массу с м.о. NH3/H3PO4=0,4 и температурой 65°С. Далее в трубчатый реактор подают реакционную массу в количестве 31,4 т/ч, серную кислоту в количестве 18,7 т/ч, 7,2 т/ч жидкого аммиака, при этом получают пульпу с м.о NH3/H3PO4=1,4. Расход серной кислоты составляет 1,9 т мнг. на 1 т Р2О5. Пульпа в количестве 57,3 т/ч подается в аммонизатор-гранулятор, для доаммонизации пульпы подают 0,4 т/ч жидкого аммиака, м.о. NH3/H3PO4 пульпы удобрения составляет 1,60. В аммонизатор-гранулятор подают 250 т/ч ретура и 14,6 т/ч хлористого калия, 3,0 т/ч карбамида в сухом виде в качестве азотного компонента и гранулируют. Расход азотного компонента составляет 5,0% от массы готового продукта. Полученные гранулы удобрения направляют на сушку в сушильный барабан. Получают 60 т/ч готового продукта, содержащего 15,0% N, 15,0% Р2О5, 15,0% К2О, 10% серы и 1,0% влаги. Продукт не слеживается.

Пример 3. В емкостной реактор подают 30,0 т/ч ЭФК, содержащей 38% Р2О5 и 1,6% MgO, которую смешивают с абсорбционной жидкостью, полученной на стадии очистки отходящих газов от емкостного реактора, гранулятора и сушильного барабана, в количестве 7 т/ч с достижением плотности смеси 1,41 г/см3. В емкостной реактор подают 2,0 т/ч жидкого аммиака, при этом получают реакционную массу с м.о. NH3/H3PO4=0,4 и температурой 70°С. В трубчатый реактор подают реакционную массу в количестве 39,0 т/ч, серную кислоту в количестве 11,9 т/ч, 5,55 т/ч жидкого аммиака, при этом получают пульпу с м.о. NH3/H3PO4=1,4. Расход серной кислоты составляет 0,97 т мнг. на 1 т Р2О5. Пульпа в количестве 56,5 т/ч подается в аммонизатор-гранулятор, для доаммонизации пульпы подают 0,5 т/ч жидкого аммиака, м.о. NH3/H3PO4 пульпы удобрения составляет 1,60. В аммонизатор-гранулятор подают 250 т/ч ретура и 14,6 т/ч хлористого калия, 2,65 т/ч карбамида в сухом виде в качестве азотного компонента и гранулируют. Расход азотного компонента составляет 4,4% от массы готового продукта. Полученные гранулы удобрения направляют на сушку в сушильный барабан. Получают 60 т/ч готового продукта, содержащего 13,0% N, 19,0% Р2О5, 19,0% К2О, 6,7% серы и 1,0% влаги. Продукт не слеживается.

Пример 4. В емкостной реактор подают 31,6 т/ч ЭФК, содержащей 38% Р2О5 и 1,6% MgO, которую смешивают с абсорбционной жидкостью, полученной на стадии очистки отходящих газов от емкостного реактора, гранулятора и сушильного барабана, в количестве 7 т/ч с достижением плотности смеси 1,41 г/см3. В емкостной реактор подают 2,1 т/ч жидкого аммиака, при этом получают реакционную массу с м.о. NH3/H3PO4=0,4 и температурой 70°С. В трубчатый реактор подают реакционную массу в количестве 40,7 т/ч, серную кислоту в количестве 13,4 т/ч, 4,8 т/ч жидкого аммиака, при этом получают пульпу с м.о. NH3/H3PO4=0,85. Расход серной кислоты составляет 1,0 т мнг. на 1 т Р2О5. Пульпа в количестве 58,9 т/ч подается в аммонизатор-гранулятор, для доаммонизации пульпы подают 0,4 т/ч жидкого аммиака, м.о. NH3/H3PO4 пульпы удобрения составляет 1,02. В аммонизатор-гранулятор подают 250 т/ч ретура и 20,0 т/ч хлористого калия и гранулируют. Полученные гранулы удобрения направляют на сушку в сушильный барабан. Получают 60 т/ч готового продукта, содержащего 10,0% N, 20,0% Р2О5, 20,0% К2О, 7,5% серы и 1,0% влаги. Продукт не слеживается.

Получаемые продукты соответствуют требованиям ТУ 2186-682-00209438-06 «Удобрения азотно-фосфорно-калийные» (см. табл.1).

Массовая доля гранул размером

Примечание.

Общий азот в марках удобрений 13:19:19 и 15:15:15 находится в аммонийной или аммонийной и амидной формах, а в марке 10:20:20 - в аммонийной форме.

Пример 5. В емкостной реактор подают 18,75 т/ч ЭФК, содержащей 40% P2O5 и 1,8% MgO, которую смешивают с абсорбционной жидкостью, полученной на стадии очистки отходящих газов от емкостного реактора, гранулятора и сушильного барабана, в количестве 6 т/ч с достижением плотности смеси 1,38 г/см3. В емкостной реактор подают 1,3 т/ч жидкого аммиака, при этом получают реакционную массу с м.о. NH3/H3PO4=0,35 и температурой 60°С. В трубчатый реактор подают реакционную массу в количестве 26,05 т/ч, серную кислоту в количестве 14,1 т/ч, 5,35 т/ч жидкого аммиака, при этом получают пульпу с м.о NH3/H3PO4=1,3. Расход серной кислоты составляет 1,75 т мнг. на 1 т Р2О5. Пульпа в количестве 45,5 т/ч подается в аммонизатор-гранулятор, для доаммонизации пульпы подают 0,65 т/ч жидкого аммиака, м.о. NH3/H3PO4 пульпы удобрения составляет 1,60. В аммонизатор-гранулятор подают 250 т/ч ретура и 12,5 т/ч хлористого калия, 4,45 т/ч аммиачной селитры в сухом виде в качестве азотного компонента и гранулируют. Полученные гранулы удобрения направляют на сушку в сушильный барабан. Получают 50 т/ч готового продукта, содержащего 15,0% N, 15,0% Р2О5, 15,0% К2О, 9,1% серы и 1,0% влаги. Продукт не слеживается.

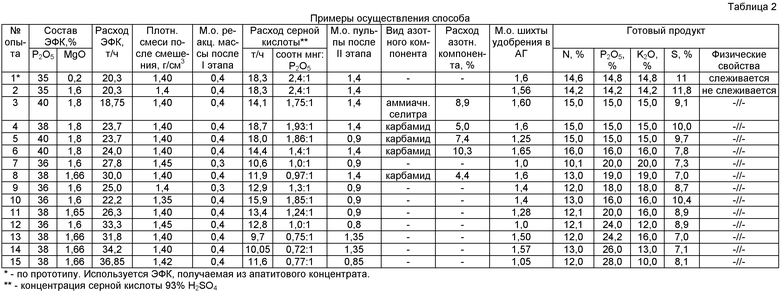

Аналогичные примеры осуществления способа представлены в таблице 2.

Предлагаемый способ позволяет получать серосодержащие сложные азотно-фосфорно-калийные удобрения различных марок с высокими физическими свойствами.

[1] Кувшинников И.М. Минеральные удобрения и соли. Свойства и способы их улучшения. - М.: Химия, 1987 г, с.211-213.

[2] А.с. СССР №707901, C05G 3/06, 1980 г.

[3] Бабкин В.В., Бродский А.А. Фосфорные удобрения России. - М.: Маргус, 1995, с.228, 235-238.

[4] Патент РФ №2177465, С05В 11/08, С05В 11/10, C05G 1/06, 2000 г.

[5] Патент РФ №2230051, C05G 1/06, С05В 7/00, С05В 11/04, 2004 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2404947C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОАММОФОСА | 2009 |

|

RU2407727C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ, СОДЕРЖАЩЕГО АЗОТ, ФОСФОР И СЕРУ | 2009 |

|

RU2408564C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2013 |

|

RU2541641C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 2009 |

|

RU2411225C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ФОСФОРСОДЕРЖАЩИХ ГРАНУЛИРОВАННЫХ УДОБРЕНИЙ | 2023 |

|

RU2805234C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2009 |

|

RU2420453C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНОГО УДОБРЕНИЯ | 2010 |

|

RU2435750C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ ДЛЯ САХАРНОЙ СВЕКЛЫ | 2014 |

|

RU2565021C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2003 |

|

RU2230051C1 |

Изобретение может быть использовано в сельском хозяйстве для получения сложных серосодержащих азотно-фосфорно-калийных удобрений. Способ включает нейтрализацию фосфорной и серной кислот в три этапа, введение хлористого калия, гранулирование и сушку продукта. В качестве фосфорной кислоты используют экстракционную фосфорную кислоту, содержащую 33-40% Р2О5 и 1,2-2,0% соединений магния в пересчете на MgO. На первом этапе нейтрализации фосфорную кислоту смешивают с абсорбционными стоками до достижения плотности смеси 1,36-1,44 г/см3 и нейтрализуют с получением реакционной массы с мольным отношением NH3/H3PO4, равным 0,3-0,5. На втором этапе проводят нейтрализацию аммиаком реакционной массы и серной кислоты в трубчатом реакторе с получением пульпы с мольным отношением NH3/H3PO4, равным 0,8-0,9 либо 1,3-1,4. При этом серную кислоту вводят в количестве 0,7-2,4 т моногидрата на 1 т Р2О5. На третьем этапе проводят доаммонизацию пульпы в аммонизаторе-грануляторе до мольного отношения NH3/H3PO4, равного 1,0-1,7. Далее при необходимости вводят азотсодержащий компонент, в качестве которого используют карбамид, аммиачную селитру в сухом виде в количестве до 2-11% от массы готового продукта, и гранулируют. Способ позволяет получить серосодержащие сложные азотно-фосфорно-калийные удобрения различных марок с улучшенными физическими свойствами при высокой производительности процесса. 1 з.п. ф-лы, 2 табл.

1. Способ получения сложных удобрений, включающий нейтрализацию аммиаком фосфорной и серной кислот, введение хлористого калия, гранулирование и сушку продукта, отличающийся тем, что в качестве фосфорной кислоты используют экстракционную фосфорную кислоту, содержащую 33-40% Р2О5 и 1,2-2,0% соединений магния в пересчете на MgO, а нейтрализацию аммиаком фосфорной и серной кислот проводят в три этапа: на первом этапе фосфорную кислоту смешивают с абсорбционными стоками до достижения плотности смеси 1,36-1,44 г/см3 и нейтрализуют с получением реакционной массы с мольным отношением NH3/H3PO4, равным 0,3-0,5, на втором этапе проводят нейтрализацию аммиаком реакционной массы и серной кислоты в трубчатом реакторе с получением пульпы с мольным отношением NH3/H3PO4, равным 0,8-0,9 либо 1,3-1,4, серную кислоту вводят в количестве 0,7-2,4 т моногидрата на 1 т Р2О5, на третьем этапе проводят доаммонизацию пульпы в аммонизаторе-грануляторе до мольного отношения NH3/H3PO4, равного 1,0-1,7, при необходимости вводят азотсодержащий компонент и гранулируют.

2. Способ по п.1, отличающийся тем, что в качестве азотсодержащего компонента вводят карбамид или аммиачную селитру в количестве до 2-11% от массы готового продукта.

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2003 |

|

RU2230051C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ УДОБРЕНИЙ | 1997 |

|

RU2116282C1 |

| Способ получения гранулированного сложного удобрения | 1977 |

|

SU647298A1 |

| Способ получения сложных удобрений | 1987 |

|

SU1423549A1 |

| JP 57027122 A, 13.02.1982. | |||

Авторы

Даты

2011-02-20—Публикация

2009-04-30—Подача