Изобретение относится к производству на одной установке гранулированных сложных NPKS/NPK/NPS/NP-удобрений, повсеместно применяемых в сельском хозяйстве. Российская Федерация обладает мощной и развитой промышленностью минеральных удобрений, которая позволяет не только полностью удовлетворять потребности отечественного сельского хозяйства, но и значительный объем поставлять на внешний рынок. В современных условиях, при периодически меняющихся спросе и ценах на различные марки удобрений, большое значение приобретает создание интенсивных, высокопроизводительных, энергосберегающих, экологичных технологий, позволяющих выпускать высококачественные удобрения различных марок на одной установке без ухудшения качества продукта и существенного снижения производительности и максимально быстро удовлетворять потребности как внутреннего, так и внешнего рынка.

Известен ряд различных способов получения фосфорсодержащих гранулированных удобрений с применением схемы аммонизатор-гранулятор - сушильный барабан:

1) способ производства удобрения с питательными микроэлементами (Патентный документ RU 2393136), включающий в себя нейтрализацию фосфорной кислоты аммиаком в одном трубчатом реакторе и параллельно в емкостном нейтрализаторе с подачей полученных пульп отдельными потоками в аммонизатор-гранулятор, в котором происходит их донейтрализация аммиаком с получением гранулированного продукта. Различные питательные микроэлементы (цинк, марганец, железо, медь, молибден, бор, хлор, кобальт и натрий) добавляют к фосфорной кислоте для растворения при интенсивном перемешивании до стадии нейтрализации. В патенте внимание уделено конструкции крестообразного трубчатого реактора и аммонизатора-гранулятора, а также расположению относительно друг друга форсунок внутри гранулятора, предназначенных для распыла пульпы из емкостного нейтрализатора и трубчатого реактора. В предложенном способе производства удобрений для управления процесса гранулирования предлагается применение различных конструкций трубчатых реакторов, а также перераспределение подаваемых фосфорной кислоты и аммиака между емкостным нейтрализатором и трубчатым реактором. Однако, в данном способе не выделяются какие-либо технологические параметры работы в заданных диапазонах значений для управления процессом, в том числе регулирования соотношения Ж:Т на стадии гранулирования. Способ позволяет получать на установке только ограниченный ассортимент марок, а именно МАФ и ДАФ с микроэлементами;

2) способ получения комплексных минеральных удобрений (Патентный документ RU 2424219), включающий в себя нейтрализацию фосфорной кислоты аммиаком в реакторе-смесителе, затем смешивание полученной пульпы с серной кислотой и нейтрализацию аммиаком в трубчатом реакторе. Образующаяся пульпа из трубчатого реактора распыляется в аммонизаторе-грануляторе на смесь ретура, хлористого калия и карбамида. Предложенный способ производства удобрений предполагает ввод всей серной кислоты на вторую стадию нейтрализации в трубчатый реактор для снижения коррозионной активности среды на первой стадии нейтрализации. Вместе с тем ввод серной кислоты только через трубчатый реактор имеет существенные ограничения, поскольку из-за выделения большого количества тепла в результате протекания реакции нейтрализации серной кислоты аммиаком в трубчатый реактор требуется подавать большое количество воды для снижения температуры и поддержания необходимой влажности суспензии на выходе. Образующийся пар в трубчатом реакторе в большом количестве поступает в аммонизатор-гранулятор, что, при увеличении расхода серной кислоты, будет приводить к достижению точки росы в паровоздушной газовой смеси, конденсации воды на стадии гранулирования, переувлажнению гранулируемой массы и, как следствие, к нарушению технологического процесса. Учитывая вышеуказанное, такой способ производства не позволяет регулировать технологические параметры на стадии нейтрализации и гранулирования в широких диапазонах для выпуска различных марок, вследствие чего ассортимент ограничен NPK(S)-удобрениями. Производительность системы ограничена максимальным расходом серной кислоты в трубчатый реактор, при котором в аммонизаторе-грануляторе не достигается точка росы с конденсацией испаренной воды;

3) способ получения комплексных минеральных удобрений (Патентный документ RU 2435750), включающий в себя нейтрализацию фосфорной кислоты аммиаком в реакторе-смесителе, затем смешивание полученной пульпы с серной кислотой и нейтрализацию аммиаком в трубчатом реакторе. Пульпу аммонийфосфата и аммонийсульфата распыляют на слой ретура, смешанного с фосфогипсом, в аммонизаторе-грануляторе, куда подают жидкий аммиак до полной нейтрализации пульпы. Сушку осуществляют в сушильном барабане. Предложенный способ производства удобрений предполагает ввод всей серной кислоты на вторую стадию нейтрализации в трубчатый реактор, в результате из трубчатого реактора в аммонизатор-гранулятор поступает большое количества пара, что существенно ограничивает максимальную производительность установки. Данный способ производства не позволяет регулировать технологические параметры на стадии нейтрализации и гранулирования в широких диапазонах для выпуска различных марок, вследствие чего ассортимент ограничен МР(8)-удобрениями;

4) способ получения сложных удобрений (Патентный документ RU 2404947), включающий получение пульпы фосфатов/сульфатов аммония в три этапа: смешивание фосфорной кислоты с абсорбционной жидкостью и нейтрализация данной смеси аммиаком в емкостном нейтрализаторе, затем нейтрализация полученной пульпы и серной кислоты аммиаком в трубчатом реакторе и доаммонизация в аммонизаторе-грануляторе. Предложенный способ производства удобрений предполагает ввод всей серной кислоты на вторую стадию нейтрализации в трубчатый реактор. Количество жидкой фазы, подаваемой в аммонизатор-гранулятор, регулируется изменением плотности пульпы, подаваемой на трубчатый реактор, за счет изменения расхода воды. При подаче относительно большого количества серной кислоты в трубчатом реакторе в результате реакции образуется большое количества пара, которое поступает в аммонизатор-гранулятор, что приводит к конденсации воды и переувлажнению гранулируемой массы. Данный способ производства не позволяет регулировать технологические параметры на стадии нейтрализации и гранулирования в широких диапазонах для выпуска различных марок, а также производительность системы в этом случае ограничена.

5) способ получения гранулированных удобрений (Кононов А.В., Стерлин В.Н., Евдокимова Л.И./ Основы технологии комплексных удобрений. М., Химия, 1988, с. 206-208; Патентный документ SU 1190974) с установкой двух трубчатых реакторов, один из которых работает на АГ, а второй на сушильный барабан. При этом в трубчатый реактор, работающий на сушильный барабан, поступает концентрированная фосфорная кислота и аммиак из расчета нейтрализации до МО=1,00÷1,05. Пульпа из TP распыливается в объеме сушильного барабана, образуя мелкие гранулы, поступающие вместе с ретуром в аммонизатор-гранулятор, а перегретый пар является дополнительным источником тепла для сушки продукта в сушильном барабане. Данный способ предполагает снижение ретурности процесса, повышение производительности и снижение энергозатрат, однако имеет ряд недостатков, которые не позволили внедрить его на производстве, хотя такие попытки делались, в т.ч. и на двух заводах в РФ. Главный из этих недостатков - из-за колебаний концентрации входящей фосфорной кислоты, выходящие из трубчатого реактора, фосфаты аммония не всегда успевали затвердевать и в виде недосушенных частиц достигали внутренней насадки и обечайки сушильного барабана, что приводило к образованию наростов, нарушало работу оборудования, приводило к продолжительным остановкам и чисткам. Второй недостаток - поступление дополнительного количества твердой фазы в аммонизатор-гранулятор, что в отсутствии механизмов регулирования нарушает соотношение Ж:Т, а именно существенно смещает соотношение Ж:Т от оптимального в сторону с превалированием избытка твердой фазы, и приводит к серьезным осложнениям в управлении гранулирования и выпуску нестандартной по гранулометрическому составу продукции.

Наиболее близким к заявляемому является способ получения сложного удобрения (Патент РФ №2177465, кл. С05В 11/08, 11/10, C05G 1/06, 2000 г.) путем постадийной нейтрализации смеси фосфорной и серной кислот в соотношении H2SO4:H3PO4=1:(0,067-3,0) аммиаком до рН 5,8-6,7 на первой стадии, донейтрализации полученной пульпы до необходимой величины рН на второй стадии, введения калийсодержащей добавки либо в пульпу, полученную после первой стадии нейтрализации, либо после донейтрализации в сухом виде или в виде водной суспензии с добавлением глины в количестве до 2%, гранулирования и сушки продукта. Данный способ позволяет производить большой перечень удобрений, а именно азотно-фосфорные и азотно-фосфорно-калийные удобрения с достаточно высоким содержанием серы, а также осуществлять быстрый переход от одной марки удобрения к другой. Тем не менее, из-за отсутствия возможности регулирования соотношения Ж:Т на стадии гранулирования путем перераспределения потоков при выпуске различных марок удобрений производится подача суспензии с высоким содержанием воды, что приводит к необходимости поддержания высокой кратности ретура и соответственно к повышенному расходу энергоресурсов при сушке продукта и к ограничению производительности установки.

Предлагаемая нами гибкая технология лишена всех вышеперечисленных недостатков и дает возможность обеспечения оптимальных условий на стадии гранулирования при производстве сложных NPKS/NPK/NPS/NP-удобрений, что позволяет поддерживать высокую производительность технологической нитки без ухудшения качества продукта, и может быть с успехом реализована в промышленности. В промышленных условиях установлено, что на образование и рост гранул большое влияние оказывает соотношение между жидкой и твердой фазами на стадии гранулирования. При гранулировании методом окатывания, в частности в аммонизаторе-грануляторе, для большинства продуктов для каждой марки характерна узкая область оптимальных соотношений жидкой и твердой фаз. За ее пределами либо не происходит формирование гранул, либо идет спонтанная агломерация частиц с образованием большого числа крупных гранул и агломератов, не соответствующих товарной фракции. Работа промышленных установок за пределами области оптимальных значений Ж:Т приводит к выпуску продукции с низкими качественными характеристиками и/или с существенным снижением производительности.

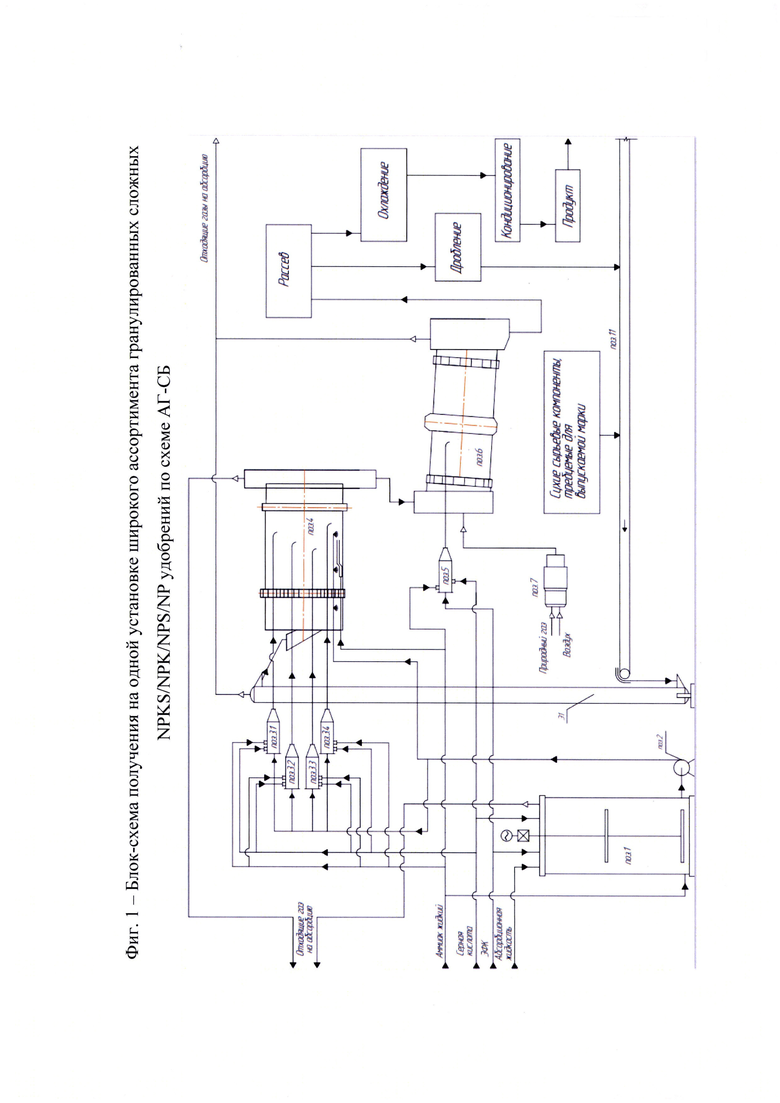

В предлагаемом способе обеспечение оптимальных условий на стадии гранулирования регулируется соотношением Ж:Т в интервале 1:2,3-4,5 - соотношение потоков жидких компонентов (нейтрализованной суспензии фосфорной и серной кислот) и твердых компонентов, включая хлористый калий, кристаллический сульфат аммония, карбамид и другие компоненты сложных удобрений, а также ретур (пыль, мелкие и крупные гранулы после измельчения), что становится возможным благодаря созданию универсальной гибкой схемы нейтрализации с регулированием технологических параметров процесса в заданных интервалах. Блок-схема производства по заявляемому способу изображена на фиг. 1.

Фосфорная (упаренная и неупаренная) и серная кислоты (от 80 до 100% от общего количества) при соотношении H2SO4/H3PO4 в диапазоне 0,004÷0,40 поступают на нейтрализацию аммиаком в две стадии: сначала в емкостном нейтрализаторе поз. 1 до мольного отношения NH3:H3PO4 0,45÷0,65 - режим №1 или 1,2÷1,4 - режим №2, затем в трубчатых реакторах поз. 3.1,2,3,4 до мольного отношения NH3:H3PO4 0,75÷1,05 - режим №1 или 1,2÷1,6 - режим №2. Режим №1 предполагает выпуск моноаммонийфосфата (МАФ) и NPKS/NPK/NPS-удобрений на его основе. Режим №2 предполагает выпуск диаммонийфосфата (ДАФ) и NPKS/NPK/NPS-удобрений на его основе. Для исключения коррозии на первой стадии нейтрализации в емкостном нейтрализаторе предполагается выдерживание параметров в указанных выше заданных интервалах соотношения H2SO4/H3PO4 и мольного отношения NH3:H3PO4, а также применение для его изготовления коррозионностойких сталей, а именно аустенитных и супердуплексных сталей и футеровка фторопластом штуцеров ввода серной кислоты в аппарат. На вторую стадию может осуществляться дополнительная подача серной кислоты при соотношении H2SO4/H3PO4 в диапазоне 0,02÷0,20. Полученная на второй стадии нейтрализации суспензия, а также часть суспензии после первой стадии нейтрализации (от 0 до 20%), распыляются в аммонизатор-гранулятор поз. 4, где они смешиваются с ретуром (пыль, мелкие гранулы и крупные гранулы после измельчения), хлористым калием, кристаллическим сульфатом аммония, карбамидом и другими компонентами сложных удобрений в зависимости от выпускаемой марки и донейтрализуется жидким аммиаком до мольного отношения NH3:H3PO4 1,0÷1,2 - режим №1 или 1,6÷1,8 - режим №2 за счет регулирования количества жидкого аммиака, подаваемого в аммонизатор-гранулятор поз. 4 под слой материала, с получением гранулированного продукта, который далее направляется на сушку в сушильном барабане поз. 6 с последующим рассевом, охлаждением и поверхностным кондиционированием товарной фракции.

Применяемая в данной технологии двухстадийная схема нейтрализации серной и фосфорной кислот дает возможность распределить тепловую нагрузку между емкостным нейтрализатором поз. 4 и трубчатыми реакторами поз. 3.1,2,3,4, что позволяет:

- ограничить поступление пара в гранулятор поз. 4 и увеличить за счет этого производительность технологической системы;

- вовлекать в процесс часть ЭФК в неупаренном виде без снижения производительности;

- регулировать в широком интервале соотношение «жидкость-твердое» (Ж:Т) в интервале 1:2,3-4,5 - соотношение расходов жидких реагентов и твердых компонентов, в т.ч. ретура, и поддерживать оптимальное соотношение для заданной марки удобрения на стадии гранулирования, что важно для получения продукта с однородным гранулометрическим составом и сферичными гранулами.

Дополнительно предусмотрена возможность подачи части от общего потока фосфорной и серной кислот (от 10 до 20% в зависимости от производимой марки) на нейтрализацию аммиаком до мольного отношения NH3:H3PO4 1,0+1,8 в трубчатый реактор поз. 5, установленный во входной части сушильного барабана поз. 6. Образующиеся при этом фосфаты и сульфат аммония затвердевают в виде мелких гранул размером менее 0,5 мм, смешиваются с потоком гранулированного продукта и с ретуром возвращаются в аммонизатор-гранулятор поз. 4, а водяной пар с температурой 130÷180°С из трубчатого реактора поз. 5 нагревает проходящий через сушильный барабан поз. 6 теплоноситель, что позволяет снизить расход природного газа на сушку. Для того, чтобы частицы пульпы гарантированно затвердевали в объеме сушильного барабана, а не налипали на насадку и не приводили к образованию наростов, в трубчатый реактор поз. 5 подается смесь фосфорной и серной кислот в соотношении H2SO4/H3PO4 в диапазоне 0,01+0,06, при нейтрализации которой выделяется достаточное количество тепла для образования сухих частиц.

Предлагаемый способ получения сложных гранулированных удобрений позволяет поддерживать оптимальные для различных марок значения соотношения жидкой и твердой фаз (показатель Ж:Т), т.е. соотношение расхода суспензии, подаваемой в аммонизатор-гранулятор поз. 4, и расхода твердого сырья и возвращаемого на стадию гранулирования ретура, в т.ч. микрогранул, получаемых в дополнительном трубчатом реакторе поз. 5 перед сушильным барабаном поз. 6. Это позволяет получать гранулированные сложные NPKS/NPK/NPS/NP-удобрения с высокой производительностью и содержанием товарной фракции не менее 90% без ухудшения качественных характеристик. Удельный расход природного газа при этом снижается благодаря:

- увеличению производительности технологических систем при сохранении влажности шихты, поступающей в сушильный барабан поз. 6, т.к. часть воды, поступающей в систему, испаряется в емкостном нейтрализаторе поз. 2 без поступления в аммонизатор-гранулятор;

- использованию тепла реакции нейтрализации фосфорной и серной кислоты в трубчатом реакторе, устанавливаемом во входной части сушильного барабана, для подогрева теплоносителя, используемого для сушки удобрений.

Показателем стабильной работы технологических систем при выпуске любых марок удобрений является стабильная работа узла гранулирования. Регулирование и подбор оптимального показателя Ж:Т позволяет стабилизировать и улучшить процесс гранулирования, что в конечном итоге позволяет улучшить показатели качества продукции и повысить производительность технологической системы. Регулирование соотношения Ж:Т в довольно широком диапазоне обеспечивается за счет используемых в заявляемом способе:

- емкостного нейтрализатора, трубчатых реакторов и распределительной рампы в аммонизаторе-грануляторе, которые позволяют увеличить количество вводимых в процесс жидких реагентов на стадию гранулирования, а также обеспечить более равномерное распределение пульпы по объему шихты. Увеличение расхода жидкой фазы на стадии гранулирования, т.е. смещение соотношения Ж:Т в сторону первого, ведет к увеличению среднего диаметра гранул;

- трубчатого реактора, установленного во входной части сушильного барабана, который увеличивает количество вводимого в процесс твердого сырья. Увеличение расхода твердой фазы в данном случае позволяет увеличить количество реагентов, вводимых в процесс, и тем самым увеличить производительность системы в целом. При этом за счет регулирования технологических параметров в заданных интервалах соотношение Ж:Т на стадии гранулирования поддерживается в оптимальном диапазоне.

Регулирование соотношения Ж:Т на стадии гранулирования в диапазоне 1:2,3-4,5 производится за счет изменения:

- количества реагентов, в т.ч. аммиака, фосфорной кислоты, серной кислоты, подаваемых на первую стадию нейтрализации в емкостной нейтрализатор поз.1; при этом соотношение серной кислоты к фосфорной кислоте H2SO4/H3PO4 устанавливается в диапазоне 0,004÷0,40; при этом степень нейтрализации кислот на первой стадии нейтрализации поддерживается в диапазоне мольного отношения NH3:H3PO4 0,45÷0,65 -режим №1 или 1,2÷1,4

- режим №2; при этом фосфорная кислота используется в упаренном и неупаренном виде;

- количества реагентов, в т.ч. аммиака, частично нейтрализованной пульпы из емкостного нейтрализатора и серной кислоты, подаваемых на вторую стадию нейтрализации в трубчатые реактора и после реакции поступающих в аммонизатор-гранулятор; при этом соотношение серной кислоты к фосфорной кислоте, поданной на первую стадии нейтрализации, H2SO4/H3PO4 устанавливается в диапазоне 0,02÷0,20; при этом степень нейтрализации кислот на второй стадии нейтрализации поддерживается в диапазоне мольного отношения NH3:H3PO4 0,75÷1,05 - режим №1 или 1,2÷1,6 - режим №2;

- количества частично нейтрализованной пульпы из емкостного нейтрализатора, подаваемого в АГ через распределительную рампу в диапазоне 0-20% от общего;

- мольного отношения NH3:H3PO4 1,0÷1,2 - режим №1 или 1,6÷1,8 -режим №2 благодаря регулированию количества жидкого аммиака, подаваемого в аммонизатор-гранулятор поз. 4 под слой материала;

- доли фосфорной и серной кислот, подаваемых в процесс через трубчатый реактор, установленный во входной части СБ в диапазоне 10-20% от общего количества; при этом соотношение серной кислоты к фосфорной кислоте H2SO4/H3PO4 устанавливается в диапазоне 0,01÷0,06; степень нейтрализации кислот аммиаком поддерживается в диапазонах мольного отношения NH3:H3PO4 1,0-1,8.

Таким образом, предложенный нами способ позволяет:

- получать высококачественные минеральные NPKS/NPK/NPS/NP-удобрения с гарантированным содержанием товарной фракции не менее 90%;

- повысить производительность технологических ниток до уровня 100-145 т/ч в зависимости от выпускаемой марки;

- снизить энергопотребление, в частности, расход природного газа за счет наилучшего использования тепла химических реакций (до 50% в зависимости от выпускаемой марки);

- за счет снижения количества сжигаемого природного газа снизить выброс парниковых газов.

Сущность процесса согласно заявляемому способу поясняется следующими примерами:

Пример 1. На первую стадию нейтрализации в емкостной нейтрализатор рабочей емкостью 49 м3 поступают упаренная фосфорная кислота концентрацией 51% Р2О5 в количестве 54,4 т/ч, неупаренная фосфорная кислота концентрацией 35% Р2О5 в количестве 10,2 т/ч, абсорбционная жидкость, серная кислота концентрацией 94,0% H2SO4 в количестве 1,6 т/ч, где полученная смесь нейтрализуется аммиаком до мольного соотношения NH3:H3PO4 1,4. Соотношение серной кислоты и фосфорной кислоты H2SO4/H3PO4 на первой стадии нейтрализации устанавливается 0,035. Основная часть полученной на первой стадии пульпы в количестве 66,2 т/ч подается на вторую стадию нейтрализации в четыре трубчатых реактора, где нейтрализуется жидким аммиаком до мольного соотношения NH3:H3PO4 1,6, серная кислота в трубчатые реактора не подается. Полученная на первой стадии нейтрализации пульпа в количестве 12,5 т/ч и на второй стадии нейтрализации в количестве 66,7 т/ч распыляется в аммонизаторе-грануляторе на ретур в количестве 360 т/ч, включающий в себя хлористый калий в количестве 50,3 т/ч и инертную добавку в количестве 1,3 т/ч. В аммонизаторе-грануляторе происходит гранулообразование и послойный рост уже сформировавшихся гранул, а также доаммонизация пульпы жидким аммиаком до мольного соотношения NH3:H3PO4 1,78. Для оптимального процесса гранулирования в АГ поддерживается соотношение Ж:Т = 1:4,5. Образовавшиеся в АГ гранулы удобрений поступают в сушильный барабан, где высушиваются горячими топочными газами. Высушенная в сушильном барабане шихта проходит классификацию на грохотах и получается 120 т/ч готового продукта следующего состава: N -10,1%, Р2О5 - 26,1%, K2O - 26,1%, влага - 1,1%. Содержание товарной фракции 2-5 мм составляет 91%.

Пример 2. На первую стадию нейтрализации в емкостной нейтрализатор рабочей емкостью 49 м3 поступают упаренная фосфорная кислота концентрацией 51% Р2О5 в количестве 79,3 т/ч, неупаренная фосфорная кислота концентрацией 35% Р2О5 в количестве 16,2 т/ч, абсорбционная жидкость, серная кислота концентрацией 94,0% H2SO4 в количестве 3,5 т/ч, где полученная смесь нейтрализуется аммиаком до мольного соотношения NH3:H3PO4 1,4. Соотношение серной кислоты и фосфорной кислоты H2SO4/H3PO4 на первой стадии нейтрализации устанавливается 0,05. Часть полученной на первой стадии пульпы в количестве 84 т/ч подается на вторую стадию нейтрализации в четыре трубчатых реактора, где нейтрализуется жидким аммиаком до мольного соотношения NH3:H3PO4 1,6, серная кислота в трубчатые реактора не подается. Полученная на первой стадии нейтрализации пульпа в количестве 19 т/ч и на второй стадии нейтрализации в количестве 96 т/ч распыляется в аммонизаторе-грануляторе на ретур в количестве 300 т/ч. В аммонизаторе-грануляторе происходит гранулообразование и послойный рост уже сформировавшихся гранул, а также доаммонизация пульпы жидким аммиаком до мольного соотношения NH3:H3PO4 1,8. Для оптимального процесса гранулирования в АГ выдерживается соотношение Ж:Т = 1:2,3. Образовавшиеся в АГ гранулы удобрений поступают в сушильный барабан, где высушиваются горячими топочными газами. Высушенная в сушильном барабане шихта проходит классификацию на грохотах и получается 100 т/ч готового продукта следующего состава: N - 18,1%, Р2О5 - 46,1%, влага -1,1%. Содержание товарной фракции 2-5 мм составляет 92%.

Пример 3. На первую стадию нейтрализации в емкостной нейтрализатор рабочей емкостью 49 м3 поступают упаренная фосфорная кислота концентрацией 51% Р2О5 в количестве 40,0 т/ч, неупаренная фосфорная кислота концентрацией 35% Р2О5 в количестве 4,3 т/ч, абсорбционная жидкость, серная кислота концентрацией 94,0% H2SO4 в количестве 8,5 т/ч, где полученная смесь нейтрализуется аммиаком до мольного соотношения NH3:H3PO4 0,52. Соотношение серной кислоты и фосфорной кислоты H2SO4/H3PO4 на первой стадии нейтрализации устанавливается 0,26. Полученная пульпа в количестве 56,8 т/ч подается на вторую стадию нейтрализации в четыре трубчатых реактора, куда также подается серная кислота в общем количестве 6,0 т/ч с концентрацией 94,0%, где полученная смесь нейтрализуется жидким аммиаком до мольного соотношения NH3:H3PO4 1,6. Соотношение серной кислоты и фосфорной кислоты H2SO4/H3PO4 на второй стадии нейтрализации устанавливается 0,19. Полученная на второй стадии нейтрализации пульпа в количестве 76,8 т/ч распыляется в аммонизаторе-грануляторе на ретур в количестве 226 т/ч, включающий в себя кристаллический сульфат аммония в количестве 60 т/ч. В аммонизаторе-грануляторе происходит гранулообразование и послойный рост уже сформировавшихся гранул, а также доаммонизация пульпы жидким аммиаком до мольного соотношения NH3:H3PO4 1,67. Для оптимального процесса гранулирования в аммонизаторе-грануляторе поддерживается соотношение Ж:Т = 1:3,0. Образовавшиеся в аммонизаторе-грануляторе гранулы удобрений поступают в сушильный барабан, где высушиваются горячими топочными газами. Дополнительно в сушильном барабане распыляется пульпа на готовые гранулы удобрений через трубчатый реактор, установленный во входной части сушильного барабана, в количестве 10,2 т/ч. В трубчатый реактор поступает упаренная фосфорная кислота концентрацией 51% Р2О5 в количестве 8,0 т/ч и серная кислота концентрацией 94% H2SO4 в количестве 0,2 т/ч, где полученная смесь нейтрализуется жидким аммиаком до мольного соотношения KH3:H3PO4 1,25. Высушенная в сушильном барабане шихта проходит классификацию на грохотах и получается 130 т/ч готового продукта следующего состава: N - 19,5%, Р2О5 - 20,0%, S - 14,9%, влага - 1,0%. Содержание товарной фракции 2-5 мм составляет 92%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2010 |

|

RU2424219C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОАММОФОСА | 2009 |

|

RU2407727C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2013 |

|

RU2541641C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ, СОДЕРЖАЩЕГО АЗОТ, ФОСФОР И СЕРУ | 2009 |

|

RU2408564C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 2009 |

|

RU2411225C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАММОНИЙФОСФАТА | 1999 |

|

RU2157355C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2412140C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАММОНИЙФОСФАТА | 1999 |

|

RU2152374C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2404947C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАММОНИЙФОСФАТА | 1998 |

|

RU2122989C1 |

Изобретение относится к способу получения гранулированных сложных NPKS/NPK/NPS/NP-удобрений на одной установке. Способ включает нейтрализацию аммиаком фосфорной и серной кислот в две стадии: сначала в емкостном нейтрализаторе, затем в трубчатых реакторах. Полученная на второй стадии нейтрализации суспензия распыляется через форсунки в аммонизатор-гранулятор, где смешивается с ретуром, хлористым калием, кристаллическим сульфатом аммония, карбамидом и другими компонентами сложных удобрений в зависимости от выпускаемой марки и донейтрализуется жидким аммиаком с получением гранулированного продукта. Соотношение жидкой и твердой фаз на стадии гранулирования регулируют в диапазоне 1:2,3-4,5. Полученный продукт далее направляется на сушку в сушильном барабане с последующим рассевом, охлаждением и поверхностным кондиционированием товарной фракции. Часть суспензии после первой стадии нейтрализации могут подавать напрямую в аммонизатор-гранулятор. Часть потока фосфорной и серной кислот могут направлять на нейтрализацию аммиаком в одну стадию в трубчатом реакторе, установленном во входной части сушильного барабана. Техническим результатом является обеспечение возможности производить широкую линейку гранулированных сложных NPKS/NPK/NPS/NP-удобрений с содержанием товарной фракции не менее 90% без ухудшения качественных характеристик и снижения производительности, при этом за счет эффективного использования тепла химических реакций снижается удельный расход природного газа и выброс парниковых газов и обеспечивается возможность переработки части фосфорной кислоты в неупаренном виде. 2 з.п. ф-лы, 1 ил.

1. Способ получения гранулированных сложных NPKS/NPK/NPS/NP-удобрений на одной установке, с содержанием товарной фракции не менее 90%, без ухудшения качественных характеристик и снижения производительности при переходе между марками, характеризующийся тем, что нейтрализацию аммиаком фосфорной и серной кислот проводят в две стадии: сначала в емкостном нейтрализаторе до мольного отношения NH3:H3PO4 0,45÷0,65 - режим №1 или 1,2÷1,4 - режим №2 при соотношении H2SO4/H3PO4 в диапазоне 0,004÷0,40, затем в трубчатых реакторах до мольного отношения 0,75÷1,05 - режим №1 или 1,2÷1,6 - режим №2 при соотношении H2SO4/H3PO4 в диапазоне 0,02÷0,20, осуществляют распыл полученной на второй стадии нейтрализации суспензии в аммонизатор-гранулятор, где она смешивается с ретуром, хлористым калием, кристаллическим сульфатом аммония, карбамидом и другими компонентами сложных удобрений в зависимости от выпускаемой марки и донейтрализуется жидким аммиаком до мольного отношения NH3:H3PO4 1,0÷1,2 - режим №1 или 1,6÷1,8 - режим №2 за счет регулирования количества жидкого аммиака, подаваемого в аммонизатор-гранулятор под слой материала, с получением гранулированного продукта, который далее направляют на сушку в сушильном барабане с последующим рассевом, охлаждением и поверхностным кондиционированием товарной фракции, при этом соотношение жидкой и твердой фаз на стадии гранулирования регулируют в диапазоне 1:2,3÷4,5.

2. Способ по п. 1, характеризующийся тем, что часть потока суспензии после первой стадии нейтрализации подают напрямую в аммонизатор-гранулятор, минуя вторую стадию нейтрализации.

3. Способ по п. 1, характеризующийся тем, что от 10 до 20% от общего потока фосфорной и серной кислот нейтрализуется аммиаком до мольного отношения NH3:H3PO4 в диапазоне 1,0÷1,8 в одну стадию в трубчатом реакторе, установленном во входной части сушильного барабана, при этом соотношение серной и фосфорной кислот H2SO4/H3PO4, подаваемых в трубчатый реактор, устанавливают в диапазоне 0,01÷0,06.

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2404947C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЙ | 2000 |

|

RU2177465C1 |

| EA 16144 B1, 28.02.2012 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДИАММОНИЙФОСФАТА | 1999 |

|

RU2157355C1 |

| DE 1592625 A1, 21.01.1971 | |||

| КОМПЛЕКТ ДЛЯ СООРУЖЕНИЯ ОПОРЫ ВОЗДУШНОЙ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧ | 2013 |

|

RU2521984C1 |

Авторы

Даты

2023-10-12—Публикация

2023-02-13—Подача