Область изобретения

Данное изобретение относится к улучшенным материалам для офтальмологических или отоларингологических изделий. В частности, данное изобретение относится к мягким, с высоким показателем преломления акриловым материалам для изделий, которые обладают улучшенной прочностью.

Предпосылки создания изобретения

В связи с последними достижениями в операциях по поводу катаракты с малым рассечением повышенный акцент делается на разработку мягких, способных сгибаться материалов, пригодных для использования в искусственных линзах. Как правило, эти материалы попадают в одну из трех категорий: гидрогелей, силиконов и акриловых материалов.

В основном, гидрогелевые материалы обладают относительно низким показателем преломления, делая их менее желательными, чем другие материалы, так как оптика более толстых линз необходима для достижения данной силы преломления. Силиконовые материалы обычно имеют более высокий показатель преломления, чем гидрогели, но имеют склонность резко развертываться после помещения в глаз в свернутом положении. Резкое развертывание может потенциально повреждать эндотелий роговицы и/или разрывать капсулу природной линзы. Акриловые материалы являются желательными, так как они обычно обладают высоким показателем преломления и разворачиваются более медленно или более управляемым образом, чем силиконовые материалы.

В патенте США № 5290892 описаны акриловые материалы с высоким показателем преломления, пригодные для использования в качестве материала для внутриглазных линз (искусственный хрусталик) (ВГЛ; «IOL»). Эти акриловые материалы содержат в качестве главных компонентов два арилакриловых мономера. ВГЛ, изготовленные из этих акриловых материалов, могут быть свернуты или изогнуты для того, чтобы вставить их через малые разрезы.

В патенте США № 5331073 описаны мягкие акриловые материалы для ВГЛ. Эти материалы содержат в качестве главных компонентов два акриловых мономера, которые характеризуют по свойствам их соответствующих гомополимеров. Первый мономер характеризуют как мономер, гомополимер которого имеет показатель преломления, равный, по меньшей мере, примерно 1,50. Второй мономер характеризуют как мономер, гомополимер которого имеет температуру стеклования менее примерно 22°C. Эти материалы для ВГЛ также содержат сшивающий компонент. Кроме того, эти материалы могут, необязательно, содержать четвертый компонент, отличающийся от первых трех компонентов, который является производным гидрофильного мономера. Эти материалы предпочтительно содержат в целом менее 15% по массе гидрофильного компонента.

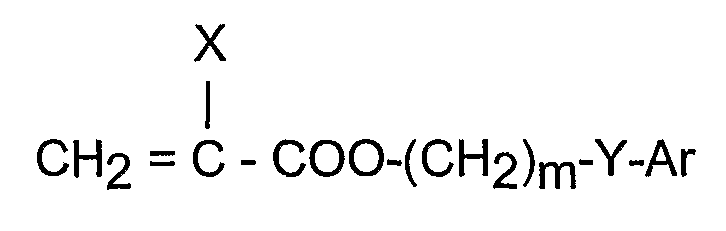

В патенте США № 5693095 описаны материалы для глазных линз с высоким показателем преломления, содержащие, по меньшей мере, примерно 90 мас.% только двух главных компонентов: одного арилакрилового гидрофобного мономера и одного гидрофильного мономера. Арилакриловый гидрофобный мономер имеет формулу

где Х представляет Н или СН3;

m равно 0-6;

Y отсутствует или он представляет О, S или NR, где R представляет Н, СН3, CnH2n+1 (n=1-10), изо-ОС3Н7, С6Н5 или СН2С6Н5; и

Ar представляет любое ароматическое кольцо, которое может быть незамещенным или замещенным СН3, С2Н5, н-С3Н7, изо-С3Н7, ОСН3, С6Н11, Cl, Br, С6Н5 или СН2С6Н5.

Материалы для линз, описанные в патенте ′095, предпочтительно имеют температуру стеклования («Тс») между примерно -20 и +25°C.

Гибкие внутриглазные линзы можно изогнуть и вставить через малый разрез. Как правило, более мягкий материал может быть деформирован в большей степени, так что его можно вставить через значительно меньший разрез. Мягкие акриловые или метакриловые материалы обычно не имеют подходящего сочетания свойств прочности, гибкости и нелипкой поверхности, которые позволяют вставить ВГЛ через такой малый разрез, который необходим для силиконовых ВГЛ. Механические свойства силиконовых эластомеров улучшают добавлением неорганического наполнителя, обычно кварца с обработанной поверхностью. Кварц с обработанной поверхностью улучшает также и механические свойства мягких акриловых эластомеров, но снижает оптическую прозрачность конечного продукта. Необходимы альтернативные материалы наполнителя, имеющие показатель преломления, близкий к показателю мягкого акрилового каучука.

Добавление армирующих наполнителей к мягким полимерам, как известно, улучшает прочность на разрыв и сопротивление разрыву. Армирование придает жесткость полимеру и улучшает прочность путем ограничения локальной свободы движения полимерных цепей и усиливает структуру путем включения сети слабых фиксирующих центров. Упрочняющая способность конкретного наполнителя зависит от его характеристик (например, размера и химизма поверхности), типа эластомера, с которым его используют, и количества присутствующего наполнителя. Обычные наполнители включают наполнители из черного угля и силикатные наполнители, размер частиц которых (для максимальной площади поверхности) и смачиваемость (для силы сцепления) имеют первостепенное значение. Ковалентного химического связывания между матрицей и наполнителем обычно не требуется для эффективного упрочнения. В отношении последнего применения и обзора см.: Boonstra, “Role of particulate fillers in elastomer reinforcement: a review”, Polymer 1979, 20, 691 и Gu, et al., “Preparation of high strength and optically transparent silicone rubber”, Eur. Polym. J. 1998, 34, 1727.

Краткое изложение изобретения

Были открыты улучшенные мягкие гибкие акриловые материалы для изделий, которые особенно пригодны для использования в качестве ВГЛ, но которые пригодны также в качестве других офтальмологических или отоларингологических изделий, таких как контактные линзы, кератопротезы, роговичные кольца или имплантаты, ушные вентиляционные трубки и носовые импланты. Эти полимерные материалы содержат микрофазно разделенные домены, подобные доменам, которые обнаружены в обычных блок-сополимерах. Наличие микрофазно разделенных доменов улучшает прочность и влияет на свойства поверхности полимерных материалов без необходимости добавления материалов наполнителей. Свойства материалов данного изобретения отличаются от свойств статистических (случайных) сополимеров с идентичным отношением использования сырья.

Подробное описание изобретения

Если не указано иное, все количества компонентов представлены в % (мас./мас.) по массе («мас.%»).

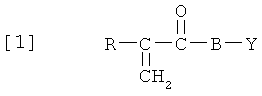

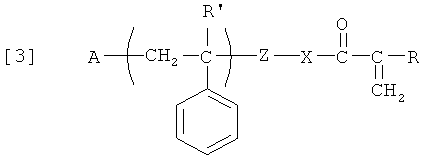

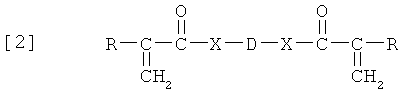

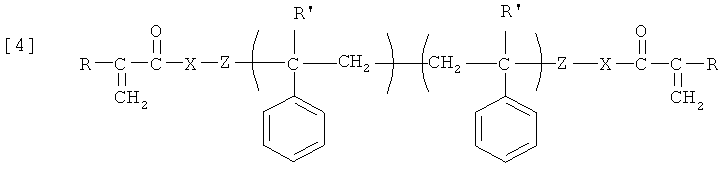

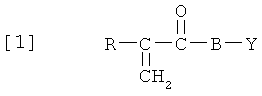

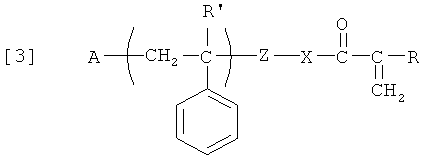

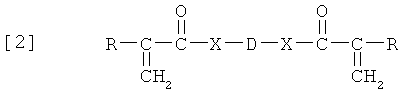

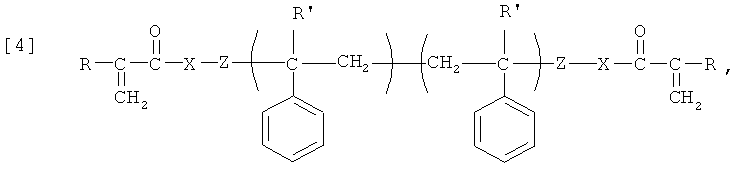

Материалы для изделий данного изобретения являются самоупрочняющимися полимерными материалами. Данные материалы изготавливают путем полимеризации а) монофункционального акрилатного или метакрилатного мономера [1], b) дифункционального акрилатного или метакрилатного сшивающего вещества (кросс-линкера) [2] и с) полистирола с концевой акрилатной или метакрилатной группой [3] и полистирола с концевыми диакрилатными или диметакрилатными группами [4].

где R, R' независимо =Н, СН3 или СН2СН3;

В=О(СН2)n, NH(СН2)n или NCH3(СН2)n;

Х=О(СН2)n, NH(СН2)n, NCH3(СН2)n или отсутствует;

n=0-6;

Y=фенил, (СН2)mH, (СН2)mC6H5, ОН, СН2СН(ОН)СН2ОН, (ОСН2СН2)mOCH3 или (ОСН2СН2)mOCH2CH3;

m=0-12;

Z=(СН2)а, (СН2СН2О)b, О или отсутствует;

D=(СН2)а, O(СН2СН2О)b, О или отсутствует;

а=1-12;

b=1-24; и

А=СН3-, СН3СН2-, СН3СН2СН2-, СН3СН2СН2СН2- или СН3СН2СН(СН3)-.

Предпочтительными мономерами формулы (1) являются те, у которых:

R=Н, В=О(СН2)2, Y=фенил;

R=Н, В=О(СН2)3, Y=фенил; и

R=СН3, В=О(СН2)4, Y=фенил.

Предпочтительными мономерами формулы (2) являются те, у которых:

R=Н, Х=ОСН2, D=(СН2)2;

R=СН3, Х=ОСН2, D отсутствует; и

R=СН3, Х отсутствует, D=О(СН2СН2О)b, где b>10.

Предпочтительными макромерами формулы (3) являются те, у которых:

R=СН3, R'=Н, Х=О(СН2)2, Z отсутствует, А=СН3СН2СН(СН3); и

R=СН3, R'=СН3, Х=О(СН2)2, Z отсутствует, А=СН3СН2СН(СН3).

Предпочтительными макромерами формулы (4) являются те, у которых:

R=СН3, R'=Н, Х=О(СН2)2, Z отсутствует, А=СН3СН2СН(СН3); и

R=СН3, R'=СН3, Х=О(СН2)2, Z отсутствует, А=СН3СН2СН(СН3).

Мономеры формулы (1) известны и могут быть получены известными методами. См., например, патенты США №№ 5331073 и 5290892. Многие мономеры формулы (1) коммерчески доступны из различных источников.

Мономеры формулы (2) известны и могут быть получены известными методами и коммерчески доступны. Предпочтительные мономеры формулы (2) включают диметакрилат этиленгликоля; диметакрилат диэтиленгликоля; диметакрилат 1,6-гександиола; диметакрилат 1,4-бутандиола; поли(этиленоксид)диметакрилат (среднечисловая молекулярная масса 600-1000) и их соответствующие акрилаты.

Макромеры формул (3) и (4) известны. Они коммерчески доступны в некоторых случаях и могут быть получены известными методами. Макромеры формул (3) и (4) могут быть получены путем ковалентного связывания полимеризуемой группы с функциональной концевой группой линейного или разветвленного полистирола. Например, полистирол с концевой гидроксильной группой может быть синтезирован путем анионной полимеризации стирола, затем функционализирован путем терминации с помощью этиленоксида для получения полистирола с концевой гидроксильной группой. Концевые гидроксильные группы закрыты на одном или на обоих концах концевого отрезка цепи акрилатной, метакрилатной или стирольной группой. Концевые группы присоединены ковалентно известными методами, например путем этерификации с метакрилоилхлоридом или путем реакции с изоцианатом с образованием карбаматной связи. См., в основном, патенты США №№ 3862077 и 3842059, все содержание которых включено сюда в виде ссылки.

Альтернативно, макромеры формулы (3) и (4) также могут быть получены с использованием условий радикальной полимеризации с переносом атома (ATRP). Например, инициатор с концевым гидроксилом (гидроксиэтилбромизобутират) можно сочетать с галогенидом меди(I) и солюбилизирующим аминовым лигандом. Это может быть использовано для инициации полимеризации стирольного мономера в соответствующих условиях. См., в основном, патенты США №№ 5852129, 5763548 и 5789487. Полученные полистиролы с концевой гидроксильной группой можно затем подвергнуть взаимодействию с метакрилоилхлоридом или изоцианатоэтилметакрилатом с получением макромономера с концевой метакрилатной группой.

Эластичность сополимерного материала данного изобретения зависит, главным образом, от температуры стеклования гомополимера, образованного из мономера (1), и смешиваемости полистирольного макромера в полученной полимерной сетке. Концентрация мономера (1) обычно составляет, по меньшей мере, 50% и предпочтительно 65-85 мас.% от общей концентрации (мономер + макромер + сшивающее вещество). Концентрация дифункционального сшивающего вещества (2) обычно составляет от 10 до 15 мас.% от общей концентрации, когда R=СН3, Х отсутствует, D=О(СН2СН2О)b, где b>5, и предпочтительно менее примерно 3 мас.% для дифункциональных сшивающих веществ с более низкой молекулярной массой, например, когда R=Н, Х=ОСН2 и D=(СН2)2. Общая концентрация макромеров (3) и (4) зависит от температуры стеклования гомополимера, образованного из мономера (1). Макромеры (3) и (4) будут склонны к повышению показателя и снижению эластичности получающегося сополимерного материала в качестве функции их молекулярной массы. При более низкой молекулярной массе макромеры (3) и (4) могут быть смешиваемыми с получающейся полимерной сеткой, и действие на Тс будет более похожим на обычный сополимер. При более высокой молекулярной массе или более высокой общей концентрации макромера может происходить повышенное фазовое разделение и предоставляется возможность отдельной фазы полистирольного макромера и двух Тс. Общая концентрация макромеров (3) и (4) в сополимерном материале данного изобретения составляет 5-40 мас.%.

Прозрачность сополимера зависит от общей концентрации макромера и молекулярной массы макромера в партии фенилэтилакрилатного сополимера. Фенилэтилакрилатные сополимеры, содержащие 20 мас.% полистирольного макромера со среднечисловой молекулярной массой (Mn) примерно 51000 и полидисперсностью менее примерно 1,03, не были оптически прозрачными. Сополимеры, содержащие полистирольный макромер с более низкой молекулярной массой и низкой полидисперсностью, проявляли превосходную оптическую прозрачность. Соответственно, сополимерные материалы данного изобретения предпочтительно содержат макромеры (3) или (4), имеющие Mn менее 51000.

Сополимерный материал для изделия данного изобретения, необязательно, содержит один или несколько ингредиентов, выбранных из группы, состоящей из полимеризуемого УФ поглотителя и полимеризуемого красителя. Предпочтительно материал для изделия данного изобретения не содержит других ингредиентов, кроме мономеров формул (1) и (2), макромеров (3) и/или (4) и полимеризуемых УФ поглотителей и красителей.

Материал для изделия данного изобретения, необязательно, содержит реактивные УФ поглотители и реактивные красители. Предпочтительным реактивным УФ поглотителем является 2-(2'-гидрокси-3'-металлил-5'-метилфенил)бензотриазол, коммерчески доступный в виде о-металлилтинувина Р («о-Methallyl Tinuvin P; “oMTP”) от Polysciences, Inc., Warrington, Pennsylvania. УФ поглотители обычно присутствуют в количестве от примерно 0,1 до 5% (массовых). Подходящие реактивные поглощающие синий свет соединения включают описанные в патенте США № 5470932. Поглотители синего света обычно присутствуют в количестве от примерно 0,01 до 0,5% (массовых). При использовании для изготовления ВГЛ материалы для изделия данного изобретения предпочтительно содержат как реактивный УФ поглотитель, так и реактивный краситель.

Чтобы получить материал для изделия данного изобретения, выбранные ингредиенты (1), (2) и один из (3) или (4) или как (3), так и (4) объединяют и полимеризуют, используя радикальный инициатор, чтобы начать полимеризацию путем воздействия или нагреванием, или облучением. Материал изделия предпочтительно полимеризуют в дегазированных полипропиленовых формах в атмосфере азота или в стеклянных формах.

Подходящие инициаторы полимеризации включают термические инициаторы и фотоинициаторы. Предпочтительные термические инициаторы включают перекисные свободнорадикальные инициаторы, такие как трет-бутил(перокси-2-этил)гексаноат и ди(трет-бутилциклогексил)пероксидикарбонат (коммерчески доступный в виде перкадокса® 16 (Perkadox®) от Akzo Chemicals Inc., Chicago, Illinois). В частности, в случае, когда материалы данного изобретения не содержат поглощающего синий свет хромофора, предпочтительные фотоинициаторы включают бензоилфосфиноксидные инициаторы, такие как 2,4,6-триметилбензоилдифенилфосфиноксид, коммерчески доступный в виде луцирина® ТРО (Lucirin® ТРО) от BASF Corporation (Charlotte, North Carolina). Инициаторы обычно присутствуют в количестве, составляющем 5% или менее от общей массы состава, и более предпочтительно менее 2% от всего состава. Как принято для целей расчета количества компонентов, массу инициатора не включают в расчет мас.% рецептуры.

Конкретную комбинацию ингредиентов, описанную выше, и вид и количество дополнительных компонентов определяют желаемыми свойствами конечного материала изделия. В предпочтительном воплощении материалы изделия данного изобретения используют для изготовления ВГЛ, имеющих оптический диаметр 5,5 или 6 мм, которые сжимаются или растягиваются и вводятся через хирургический разрез размером 2 мм или менее.

Материал изделия имеет показатель преломления в сухом состоянии, равный, по меньшей мере, примерно 1,47, и более предпочтительно, по меньшей мере, примерно 1,50, при измерении рефрактометром Аббе при 589 нм (Na источник света) и 25°C. Оптические изделия, изготовленные из материалов, имеющих показатель преломления ниже 1,47, необходимо делать толще, чем оптические изделия той же оптической силы, которые изготовлены из материалов, имеющих более высокий показатель преломления. По существу, для изделий ВГЛ, изготовленных из материалов со сравнимыми механическими свойствами и показателем преломления ниже примерно 1,47, обычно необходимы относительно большие разрезы для имплантации ВГЛ.

Строение материала или фазовая структура будет зависеть от концентрации макромера, молекулярной массы, их смешиваемости в сополимерной сетке (которая зависит от молекулярной массы) и способа полимеризации. Поведение отдельной микрофазы можно наблюдать с помощью дифференциальной сканирующей калориметрии (DSC, ДСК). Микрофазно разделенные материалы будут проявлять две температуры стеклования («Тс»). Непрерывная фаза и не непрерывная фаза, каждая, будет проявлять отдельную температуру стеклования Тс. Тс непрерывной фазы будет, главным образом, определять свойства эластичности материалов и характеристики сворачивания и разворачивания и предпочтительно составляет менее примерно +25°C, и более предпочтительно менее примерно 0°C. Тс не непрерывной фазы имеет меньшее влияние на эластичность материалов, чем Тс непрерывной фазы. Тс измеряют с помощью дифференциальной сканирующей калориметрии при 10°C/мин и обычно определяют в середине перехода теплового потока в сравнении с температурной кривой.

Материал изделия предпочтительно имеет относительное удлинение, равное, по меньшей мере, 150%, более предпочтительно, по меньшей мере, 300%, и модуль Юнга менее 6,0 МПа, более предпочтительно менее 5,0 МПа. Эти свойства показывают, что линзы, изготовленные из такого материала, обычно будут легко изгибаться и не будут трескаться, разрываться, разрушаться, когда их сгибают (сворачивают). Свойства эластичности полимерных образцов определяют на образцах для испытания эластичности в форме гантели общей длиной 20 мм, длиной в области зажима 4,88 мм, общей шириной 2,49 мм, шириной узкого сечения 0,833 мм, радиусом кривизны 8,83 мм и толщиной 0,9 мм. Испытание выполняли на образцах при стандартных лабораторных условиях 23±2°C и 50±5% относительной влажности, используя прибор для испытания материалов (Instron Material Tester) модель 4400 с ячейкой для нагрузки в 50 Н. Расстояние между захватами составляет 14 мм и скорость ползуна составляет 500 мм/минуту, и образец растягивают до разрушения. Удлинение (растяжение) регистрируется как доля смещения при разрушении по отношению к первоначальному расстоянию («удлинение» или «растяжение при разрыве»). Показатель рассчитывают как наклон кривой зависимости деформации от натяжения в момент при 0% растяжении («модуль упругости Юнга»), 25% растяжении («25% показатель») и 100% растяжении («100% показатель»). Сопротивление разрыву количественно определяли на не треснувших образцах при 90° угле (форма С) в соответствии с ASTM D624-91 «Стандартный метод испытания на сопротивление разрыву обычного вулканизированного каучука и термопластичных эластомеров». Испытуемые образцы имели общую длину 20 мм, измеряемую длину 9,0 мм и толщину 0,9 мм. Испытание выполняли на образцах при стандартных лабораторных условиях 23±2°C, используя прибор для испытания материалов (Instron Material Tester) модель 4400 с ячейкой для нагрузки в 50 Н. Расстояние между зажимами составляло 9,0 мм и скорость крейцкопфа составляла 500 мм/минуту, и образец растягивали до повреждения. Сопротивление разрыву («прочность на разрыв») рассчитывали по максимальному усилию, полученному во время испытания, деленному на толщину образца.

ВГЛ, изготовленные из материалов данного изобретения, могут быть любой конструкции, способной растягиваться и сжиматься в элемент с малым поперечным сечением, которое может быть введено через 2-мм разрез. Например, ВГЛ могут быть в виде, как известно, одного элемента или конструкции из многих частей и включать оптические и схватываемые компоненты. Оптический компонент является такой частью, которая служит в качестве линзы, и захватываемые компоненты скреплены с оптическим компонентом и подобны спицам, которые удерживают оптический элемент в его соответствующем месте в глазу. Оптический компонент и захватываемый(ые) компонент(ы) могут быть из одного и того же или другого материала. Многокомпонентные линзы называются так потому, что оптический(ие) компонент(ы) и захватываемый(ые) компонент(ы) изготавливают отдельно, а затем схватываемый(ые) компонент(ы) соединяют с оптическим. В цельных линзах оптический(ие) и захватываемый(ые) компонент(ы) формируются из одного куска материала. В зависимости от материала захватываемые части затем отрезают или состругивают с материала с получением ВГЛ.

В дополнение к ВГЛ, материалы данного изобретения пригодны также для использования в качестве офтальмологических и отоларингологических устройств, таких как контактные линзы, кератопротезы, роговичные вставки или кольца, ушные вентиляционные трубки и носовые имплантаты.

Данное изобретение будет дополнительно проиллюстрировано следующими примерами, которые предназначены, чтобы быть иллюстративными, но не ограничивающими.

Пример 1. Термически инициируемая сополимеризация полистирола с концевой метакрилатной группой с 2-фенилэтилакрилатом и 1,4-бутандиолдиакрилатом

В 20-мл сцинтилляционный сосуд загружали 1,3999 г полистирола с концевой метакрилатной группой, 5,6535 г 2-фенилэтилакрилата (PEA) и 0,0347 г 1,4-бутандиолдиакрилата (BDDA). Сосуд закрывали и взбалтывали в течение 1 часа, чтобы дать полистирольному компоненту раствориться. Смесь мономеров фильтровали через 1,0-микронную стекловолоконную мембрану, затем через 0,45-микронный PTFE фильтр. Данный состав дегазировали путем пропускания N2 через смесь мономеров. Добавляли трет-бутилперокси-2-этилгексаноат (t-BPO) (0,0601 г) и раствор тщательно перемешивали. Смесь мономеров распределяли по дегазированным с помощью вакуума полипропиленовым формам в атмосфере азота. Заполненные формы затем помещали в печь с механической конвекцией и вулканизировали при 70°C в течение 1 часа с последующей вулканизацией в течение 2 часов при 110°C. Продукт удаляли из полипропиленовых форм и оставшийся мономер удаляли экстрагированием ацетоном при комнатной температуре. Экстрагированный полимер сушили в вакууме при 60°C. Процентное содержание экстрагируемого ацетоном определяли гравиметрически. Типичные свойства перечислены в таблице 1.

Пример 2. Термически инициируемая сополимеризация стирола с 2-фенилэтилакрилатом и 1,4-бутандиолдиакрилатом

В 20-мл сцинтилляционный сосуд загружали 2,0096 г стирола, 7,9588 г 2-фенилэтилакрилата (PEA) и 0,0565 г 1,4-бутандиолдиакрилата (BDDA). Смесь мономеров перемешивали, затем фильтровали через 0,45-микронный PTFE фильтр. Данный состав дегазировали путем пропускания N2 через смесь мономеров. Добавляли трет-бутилперокси-2-этилгексаноат (t-BPO) (0,1050 г) и раствор тщательно перемешивали. Смесь мономеров распределяли по дегазированным с помощью вакуума полипропиленовым формам. Заполненные формы затем помещали в печь с механической конвекцией и вулканизировали при 70°C в течение 1 часа с последующей вулканизацией в течение 2 часов при 110°C. Продукт удаляли из полипропиленовых форм и оставшийся мономер удаляли экстрагированием ацетоном при комнатной температуре, как указано в примере 1. Типичные свойства перечислены в таблице 1.

Сравнение полистирольного привитого сополимера с концевой метакрилатной группой с 2-фенилакрилатом и сополимером стирола с 2-фенилэтилакрилатом

Пример 3. Инициируемая УФ сополимеризация полистирола (M n 13000) с концевой метакрилатной группой с 2-фенилэтилакрилатом и 1,4-бутандиолдиакрилатом

В 20-мл сцинтилляционный сосуд загружали 2,0045 г полистирола с концевой метакрилатной группой (Mn 13000), 7,9528 г 2-фенилэтилакрилата (PEA) и 0,0519 г 1,4-бутандиолдиакрилата (BDDA). Сосуд закрывали и смесь взбалтывали в течение 1 часа, чтобы дать полистирольному компоненту раствориться. Добавляли 2-гидрокси-2-метил-1-фенилпропан-1-он (Darocur® 1173) (0,1050 г) и раствор тщательно перемешивали. Смесь мономеров фильтровали через 1,0-микронную стекловолоконную мембрану, затем через 0,45-микронный PTFE фильтр. Данный состав дегазировали путем пропускания N2, затем распределяли по дегазированным с помощью вакуума полипропиленовым формам в атмосфере N2. Заполненные формы подвергали воздействию УФ света в течение 20 мин. Продукт удаляли из полипропиленовых форм и оставшийся мономер удаляли экстрагированием ацетоном при комнатной температуре, как указано в примере 1. Типичные свойства перечислены в таблице 2.

Пример 4. Инициируемая УФ сополимеризация полистирола (M n 23300) с концевой метакрилатной группой с 2-фенилэтилакрилатом и 1,4-бутандиолдиакрилатом

В 20-мл сцинтилляционный сосуд загружали 0,6002 г полистирола с концевой метакрилатной группой (Mn 23300), 2,3937 г 2-фенилэтилакрилата (PEA) и 0,0172 г 1,4-бутандиолдиакрилата (BDDA). Сосуд закрывали и смесь взбалтывали в течение 1 часа, чтобы дать полистирольному компоненту раствориться. Добавляли 2-гидрокси-2-метил-1-фенилпропан-1-он (Darocur® 1173) (0,0323 г) и раствор тщательно перемешивали. Смесь мономеров фильтровали через 1,0-микронный стекловолоконный мембранный фильтр. Данный состав дегазировали путем пропускания N2, затем распределяли по дегазированным с помощью вакуума полипропиленовым формам в атмосфере N2. Заполненные формы подвергали воздействию УФ света в течение 20 мин. Продукт удаляли из полипропиленовых форм и оставшийся мономер удаляли экстрагированием ацетоном при комнатной температуре, как указано в примере 1. Типичные свойства перечислены в таблице 2.

Пример 5. Инициируемая УФ сополимеризация полистирола (M n 51000) с концевой метакрилатной группой с 2-фенилэтилакрилатом и 1,4-бутандиолдиакрилатом

В 20-мл сцинтилляционный сосуд загружали 1,0002 г полистирола с концевой метакрилатной группой (Mn 51000), 3,9897 г 2-фенилэтилакрилата (PEA) и 0,0289 г 1,4-бутандиолдиакрилата (BDDA). Сосуд закрывали и смесь взбалтывали в течение 1 часа, чтобы дать полистирольному компоненту раствориться. Добавляли 2-гидрокси-2-метил-1-фенилпропан-1-он (Darocur® 1173) (0,0518 г) и раствор тщательно перемешивали. Смесь мономеров фильтровали через 1,0-микронный стекловолоконный мембранный фильтр. Данный состав дегазировали путем пропускания N2, затем распределяли по дегазированным с помощью вакуума полипропиленовым формам в атмосфере N2. Заполненные формы подвергали воздействию УФ света в течение 20 мин. Продукт удаляли из полипропиленовых форм и оставшийся мономер удаляли экстрагированием ацетоном при комнатной температуре, как указано в примере 1. Типичные свойства перечислены в таблице 2.

Пример 6. Инициируемая УФ сополимеризация полистирола с концевой диметакрилатной группой с 2-фенилэтилакрилатом

В 20-мл сцинтилляционный сосуд загружали 0,6005 г полистирола с концевой диметакрилатной группой и 2,4159 г 2-фенилэтилакрилата (PEA). Сосуд закрывали и смесь взбалтывали в течение 1 часа, чтобы дать полистирольному компоненту раствориться. Смесь мономеров фильтровали через 1,0-микронный стекловолоконный мембранный фильтр и дегазировали путем пропускания N2. Добавляли 2-гидрокси-2-метил-1-фенилпропан-1-он (Darocur® 1173) (0,0285 г) и раствор тщательно перемешивали. Смесь мономеров распределяли по дегазированным с помощью вакуума полипропиленовым формам в атмосфере N2. Заполненные формы подвергали воздействию УФ света в течение 20 мин. Продукт удаляли из полипропиленовых форм и оставшийся мономер удаляли экстрагированием ацетоном при комнатной температуре, как указано в примере 1. Типичные свойства перечислены в таблице 2.

Пример 7. Инициируемая УФ сополимеризация полистирола с концевой диметакрилатной группой с 2-фенилэтилакрилатом и 1,4-бутандиолдиакрилатом

В 20-мл сцинтилляционный сосуд загружали 0,6015 г полистирола с концевой диметакрилатной группой, 2,3960 г 2-фенилэтилакрилата (PEA) и 0,0164 г 1,4-бутандиолдиакрилата (BDDA). Сосуд закрывали и смесь взбалтывали в течение примерно 1 часа, чтобы дать полистирольному компоненту раствориться. Смесь мономеров фильтровали через 1,0-микронный стекловолоконный мембранный фильтр и дегазировали путем пропускания N2. Добавляли 2-гидрокси-2-метил-1-фенилпропан-1-он (Darocur® 1173) (0,0310 г) и раствор тщательно перемешивали. Смесь мономеров распределяли по дегазированным с помощью вакуума полипропиленовым формам в атмосфере N2. Заполненные формы подвергали воздействию УФ света в течение 20 мин. Продукт удаляли из полипропиленовых форм и оставшийся мономер удаляли экстрагированием ацетоном при комнатной температуре, как указано в примере 1. Типичные свойства перечислены в таблице 2.

Сополимеры полистирола с концевыми метакрилатными или диметакрилатными группами с 2-фенилэтилакрилатом и 1,4-бутандиолдиакрилатом

Пример 8. Инициируемая УФ сополимеризация полистирола с концевой метакрилатной группой с 2-фенилэтилакрилатом и 1 мас.% 1,4-бутандиолдиакрилата

В 20-мл сцинтилляционный сосуд загружали 1,2005 г полистирола с концевой метакрилатной группой, 4,7472 г 2-фенилэтилакрилата (PEA) и 0,0597 г 1,4-бутандиолдиакрилата (BDDA). Сосуд закрывали и смесь взбалтывали в течение 1 часа, чтобы дать полистирольному компоненту раствориться. Смесь мономеров фильтровали через 1,0-микронный стекловолоконный мембранный фильтр, а затем через 0,45-микронный мембранный фильтр из PTFE и дегазировали путем пропускания N2. Добавляли 2-гидрокси-2-метил-1-фенилпропан-1-он (Darocur® 1173) (0,0581 г) и раствор тщательно перемешивали. Смесь мономеров затем распределяли по дегазированным с помощью вакуума полипропиленовым формам в атмосфере N2. Заполненные формы подвергали воздействию УФ света в течение 20 мин. Продукт удаляли из полипропиленовых форм и оставшийся мономер удаляли экстрагированием ацетоном при комнатной температуре, как указано в примере 1. Типичные свойства перечислены в таблице 3.

Пример 9. Инициируемая УФ сополимеризация полистирола с концевой метакрилатной группой с 2-фенилэтилакрилатом и 2 мас.% 1,4-бутандиолдиакрилата

В 20-мл сцинтилляционный сосуд загружали 1,2008 г полистирола с концевой метакрилатной группой, 4,6929 г 2-фенилэтилакрилата (PEA) и 0,1225 г 1,4-бутандиолдиакрилата (BDDA). Сосуд закрывали и смесь взбалтывали в течение 1 часа, чтобы дать полистирольному компоненту раствориться. Смесь мономеров фильтровали через 1,0-микронный стекловолоконный мембранный фильтр, а затем через 0,45-микронный мембранный фильтр из PTFE и дегазировали путем пропускания N2. Добавляли 2-гидрокси-2-метил-1-фенилпропан-1-он (Darocur® 1173) (0,0561 г) и раствор тщательно перемешивали. Смесь мономеров затем распределяли по дегазированным с помощью вакуума полипропиленовым формам в атмосфере N2. Заполненные формы подвергали воздействию УФ света в течение 20 мин. Продукт удаляли из полипропиленовых форм и оставшийся мономер удаляли экстрагированием ацетоном при комнатной температуре, как указано в примере 1. Типичные свойства перечислены в таблице 3.

Пример 10. Инициируемая УФ сополимеризация полистирола с концевой метакрилатной группой с 2-фенилэтилакрилатом и 3 мас.% 1,4-бутандиолдиакрилата

В 20-мл сцинтилляционный сосуд загружали 1,2008 г полистирола с концевой метакрилатной группой, 4,6393 г 2-фенилэтилакрилата (PEA) и 0,1824 г 1,4-бутандиолдиакрилата (BDDA). Сосуд закрывали и смесь взбалтывали в течение 1 часа, чтобы дать полистирольному компоненту раствориться. Смесь мономеров фильтровали через 1,0-микронный стекловолоконный мембранный фильтр, а затем через 0,45-микронный мембранный фильтр из PTFE и дегазировали путем пропускания N2. Добавляли 2-гидрокси-2-метил-1-фенилпропан-1-он (Darocur® 1173) (0,0580 г) и раствор тщательно перемешивали. Смесь мономеров затем распределяли по дегазированным с помощью вакуума полипропиленовым формам в атмосфере N2. Заполненные формы подвергали воздействию УФ света в течение 20 мин. Продукт удаляли из полипропиленовых форм и оставшийся мономер удаляли экстрагированием ацетоном при комнатной температуре, как указано в примере 1. Типичные свойства перечислены в таблице 3.

Сополимеры полистирола с концевой метакрилатной группой с 2-фенилэтилакрилатом и 1,4-бутандиолдиакрилатом

Добавление полистирольного макромера улучшает прочностные свойства мягких акриловых полимеров, давая возможность повышенного искривления без разрушения. Например, в таблице 1 привитой сополимер 2-фенилэтилакрилат-полистиролметакрилат (пример 1) имеет повышенные прочность на растяжение, растяжение при разрыве, сопротивление разрыву и сниженный модуль по сравнению со статистическим сополимером 2-фенилэтилакрилата и стирола с идентичным соотношением сырья. Кроме того, добавление стирольного компонента приводит к повышению показателя преломления по сравнению с акриловыми рецептурами, что позволяет изготавливать линзы меньшей массы с идентичной преломляющей способностью.

Молекулярная масса полистирольного мономера также влияет на свойства полимера. В таблице 2, пример 4 содержит полистирол с концевой метакрилатной группой с более высокой Mn, и это приводит к повышенным прочности на растяжение и сопротивлению разрыву с только умеренным повышением показателя упругости по сравнению с привитым сополимером, синтезированным с низкомолекулярным полистиролом с концевой метакрилатной группой. ДСК подтвердила строение с разделенными фазами в этом сополимере (пример 4). Дальнейшее повышение М.м. полистирольного макромера приводило к улучшенным свойствам прочности на растяжение (пример 5), однако этот сополимер не был оптически прозрачен, так как домены с разделенными фазами были теперь достаточно большими, чтобы рассеивать свет. Полистирол с концевой диметакрилатной группой также можно использовать с дополнительным низкомолекулярным сшивающим веществом или без него (таблица 2, примеры 6 и 7), чтобы адаптировать растяжение при разрыве.

Все из этих полимеров имеют превосходную прозрачность в виде отливки. Однако оптическая прозрачность после гидратации и нагревания является функцией концентрации сшивающего вещества (таблица 3). Сополимеры с более высокой концентрацией BDDA (примеры 9, 10) проявляли улучшенную оптическую прозрачность при гидратации при 40°C по сравнению с более низкой концентрацией BDDA (пример 8).

Пример 11. Термически инициируемая сополимеризация полистирола с концевой метакрилатной группой с 2-фенилэтилакрилатом, 2-(2-метоксиэтокси)этилметакрилатом и 1,4-бутандиолдиакрилатом

В 20-мл сцинтилляционный сосуд загружали 0,80 г полистирола с концевой метакрилатной группой, 2,56 г 2-фенилэтилакрилата (PEA), 0,60 г 2-(2-метоксиэтокси)этилметакрилата (MEEMA) и 0,04 г 1,4-бутандиолдиакрилата (BDDA). Сосуд закрывали и взбалтывали в течение 1 часа, чтобы дать полистирольному компоненту раствориться. Смесь мономеров фильтровали через 1,0-микронную стекловолоконную мембрану. Данный состав дегазировали путем пропускания N2 через смесь мономеров. Добавляли ди(4-трет-бутилциклогексил)пероксидикарбонат (Perkadox 16S) (0,02 г) и раствор тщательно перемешивали. Смесь мономеров распределяли по дегазированным с помощью вакуума полипропиленовым формам в атмосфере N2. Заполненные формы затем помещали в печь с механической конвекцией и вулканизировали при 70°C в течение 1 часа с последующей вулканизацией в течение 2 часов при 110°C. Продукт удаляли из полипропиленовых форм и оставшийся мономер удаляли экстрагированием ацетоном при комнатной температуре. Продукт полимера сушили в вакууме при 60°C.

Эти привитые сополимеры проявляют также сниженную липкость поверхности по сравнению со статистическими сополимерами идентичной загружаемой композиции, и это улучшает технологичность ВГЛ и манипуляции с ними.

Данное изобретение было описано путем ссылок на некоторые предпочтительные воплощения; однако должно быть понятно, что оно может быть осуществлено в других конкретных формах или его вариантах без выхода из его особых или существенных признаков. Осуществления, описанные выше, поэтому рассматриваются как иллюстративные во всех отношениях, а не ограничивающие объем изобретения, которое показано прилагаемой формулой изобретения, а не предшествующим описанием.

Изобретение относится к улучшенным материалам для офтальмологических или отоларингологических изделий. Предложен полимерный материал для офтальмологических или отоларингологических изделий, полученный из по меньшей мере 50% вес. монофункционального акрилатного или метакрилатного мономера, дифункционального акрилатного или метакрилатного сшивающего мономера и полистирольного макромера с концевой акрилатной или метакрилатной группой и/или полистирольного макромера с концевой диакрилатной или диметакрилатной группой. Предложены также офтальмологическое или отоларингологическое изделие и внутриглазные линзы, включающие заявленный материал для изделий. Технический результат - предложенный материал позволяет получить более прочные изделия без потери их мягкости и гибкости и не требует добавления наполнителей. 3 н. и 16 з.п. ф-лы, 3 табл.

1. Полимерный материал для офтальмологических и отоларингологических изделий, полученный из

a) по меньшей мере, 50 вес.% монофункционального акрилатного или метакрилатного мономера [1], от суммы компонентов;

b) дифункционального акрилатного или метакрилатного сшивающего мономера [2] и

c) полистирольного макромера с концевой акрилатной или метакрилатной группой [3] и/или полистирольного макромера с концевой диакрилатной или диметакрилатной группой [4],

где R, R' независимо =Н, СН3 или СН2СН3;

В=О(СН2)n, NН(СН2)n или NСН3(СН2)n;

Х=О(СН2)n, NН(СН2)n, NСН3(СН2)n или отсутствует;

n=0-6;

Y=фенил, (СН2)mН, (СН2)mС6Н5, ОН, СН2СН(ОН)СН2ОН, (ОСН2СН2)mОСН3 или (ОСН2СН2)mОСН2СН3;

m=0-12;

Z=(СН2)а, (СН2СН2О)b, О или отсутствует;

D=(СН2)а, O(СН2СН2О)b, О или отсутствует;

а=1-12;

b=1-24; и

А=СН3-, СН3СН2-, СН3СН2СН2-, СН3СН2СН2СН2- или СН3СН2СН(СН3)-.

2. Полимерный материал для изделия по п.1, где мономер формулы [1] выбран из группы, состоящей из тех мономеров, где

R=Н, В=О(СН2)2, Y=фенил;

R=СН3, В=О(СН2)4, Y=фенил.

3. Полимерный материал для изделия по п.1, где мономер формулы [2] выбран из группы, состоящей из тех мономеров, где

R=Н, Х=ОСН2, D=(СН2)2;

R=СН3, Х=ОСН2, D отсутствует; и

R=СН3, Х отсутствует, D=О(СН2СН2О)b, где b>10.

4. Полимерный материал для изделия по п.1, где мономер формулы [2] выбран из группы, состоящей из диметакрилата этиленгликоля; диметакрилата диэтиленгликоля; диметакрилата 1,6-гександиола; диметакрилата 1,4-бутандиола; поли(этиленоксид)диметакрилата (среднечисловая молекулярная масса 600-1000); и их соответствующих акрилатов.

5. Полимерный материал для изделия по п.1, где макромер формулы [3] выбран из группы, состоящей из тех макромеров, где

R=СН3, R'=Н, Х=О(СН2)2, Z отсутствует, А=СН3СН2СН(СН3); и

R=СН3, R'=СН3, Х=О(СН2)2, Z отсутствует, А=СН3СН2СН(СН3).

6. Полимерный материал для изделия по п.1, где макромер формулы [4] выбран из группы, состоящей из тех макромеров, где

R=СН3, R'=Н, Х=О(СН2)2, Z отсутствует, А=СН3СН2СН(СН3); и

R=СН3, R'=СН3, Х=О(СН2)2, Z отсутствует, А=СН3СН2СН(СН3).

7. Материал для изделия по п.1, где материал для изделия содержит мономер формулы [1], мономер формулы [2], макромер формулы [3] и макромер формулы [4].

8. Материал для изделия по п.1, где общее количество мономера формулы [1] составляет, по меньшей мере, 50% (мас./мас.).

9. Материал для изделия по п.8, где общее количество мономера формулы [1] составляет 65-85% (мас./мас.).

10. Материал для изделия по п.1, где общее количество мономера формулы [2] не превышает 15% (мас./мас.).

11. Материал для изделия по п.10, где общее количество мономера формулы [2] составляет менее 3% (мас./мас.).

12. Материал для изделия по п.1, где общее количество макромеров [3] и [4] составляет 5-40% (мас./мас.).

13. Материал для изделия по п.1, где макромер формулы [3] и макромер формулы [4] имеют среднечисловую молекулярную массу менее 51000.

14. Материал для изделия по п.1, где материал для изделия дополнительно включает ингредиент, выбранный из группы, состоящей из полимеризуемого поглотителя УФ и полимеризуемого красителя.

15. Материал для изделия по п.1, где материал для изделия имеет показатель преломления в сухом состоянии, равный, по меньшей мере, 1,47.

16. Материал для изделия по п.1, где материал для изделия имеет непрерывную фазу с температурой стеклования менее 25°С.

17. Материал для изделия по п.1, где материал для изделия имеет удлинение, равное, по меньшей мере, 150%, и модуль Юнга менее 6,0 МПа.

18. Офтальмологическое или отоларингологическое изделие, включающее материал для изделия по п.1, где офтальмологическое или отоларингологическое изделие выбрано из группы, состоящей из внутриглазных линз; контактных линз; кератопротезов; роговичных вставок или колец; ушных вентиляционных трубок и носовых имплантов.

19. Внутриглазные линзы, включающие материал для изделия по п.1.

| US 6872793 B1, 29.03.2005 | |||

| СПОСОБНЫЙ К ГИДРАТАЦИИ СОПОЛИМЕР (ВАРИАНТЫ), ОФТАЛЬМОЛОГИЧЕСКОЕ УСТРОЙСТВО, СПОСОБ ИЗГОТОВЛЕНИЯ ИНТРАОКУЛЯРНОЙ ЛИНЗЫ, СПОСОБ ИМПЛАНТАЦИИ ОФТАЛЬМОЛОГИЧЕСКОГО УСТРОЙСТВА В ГЛАЗ | 2000 |

|

RU2238283C2 |

| US 4085168 A, 18.04.1978 | |||

| US 5693095 A, 02.12.1997 | |||

| WO 03040154 A1, 15.05.2003. | |||

Авторы

Даты

2011-02-20—Публикация

2006-06-12—Подача