Область техники, к которой относится изобретение

Настоящее изобретение направлено на усовершенствованные материалы для офтальмологических и оториноларингологических устройств. В частности, настоящее изобретение относится к мягким, имеющим высокий показатель преломления акриловым материалам для устройств, которые имеют улучшенные характеристики устойчивости к отблескам и механические свойства.

Уровень техники

В связи с последними достижениями хирургического лечения катаракты при небольшом разрезе, повышенное внимание было уделено разработке мягких, складываемых материалов, подходящих для использования в искусственных хрусталиках. В целом, эти материалы относятся к одной из трех категорий: гидрогели, силиконы и акрилы.

В целом, гидрогелевые материалы имеют относительно низкий показатель преломления, делающий их менее желательными, чем другие материалы, ввиду более толстой оптики хрусталика, требуемой для достижения данной силы преломления. Обычные силиконовые материалы в целом имеют более высокий показатель преломления, чем гидрогели, но имеют тенденцию к резкому разворачиванию после помещения в глаз в свернутом положении. Резкое разворачивание может потенциально повредить роговичный эндотелий и/или разорвать естественную капсулу хрусталика. Акриловые материалы желательны, потому что они обычно имеют высокий показатель преломления и разворачиваются медленнее или более регулируемо, чем обычные силиконовые материалы.

В патенте США № 5290892 описаны акриловые материалы с высоким показателем преломления для использования в качестве материала для искусственных хрусталиков («IOL»). Эти акриловые материалы содержат в качестве основных компонентов два арилакриловых мономера. IOL, изготовленные из этих акриловых материалов, могут сворачиваться или складываться для введения через небольшие разрезы.

В патенте США № 5331073 также описываются мягкие акриловые материалы для IOL. Эти материалы содержат в качестве основных компонентов два акриловых мономера, которые определяются свойствами их соответствующих гомополимеров. Первый мономер определяется как мономер, в котором его гомополимер имеет показатель преломления, по меньшей мере, примерно 1,50. Второй мономер определяется как мономер, в котором гомополимер имеет температуру стеклования менее чем примерно 22°С. Эти материалы для IOL также содержат сшивающий компонент. Кроме того, эти материалы могут необязательно содержать четвертый ингредиент, отличный от первых трех ингредиентов, который получен из гидрофильного мономера. Эти материалы предпочтительно имеют всего менее чем примерно 15% по весу гидрофильного компонента.

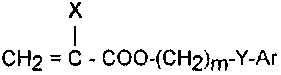

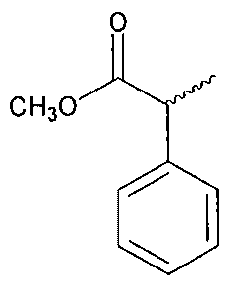

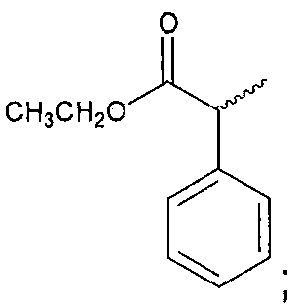

В патенте США № 5693095 описаны складываемые, имеющие высокий показатель преломления материалы для глазных хрусталиков, содержащие, по меньшей мере, примерно 90% по весу лишь двух основных компонентов: одного арилакрилового гидрофобного мономера и одного гидрофильного мономера. Арилакриловый гидрофобный мономер имеет формулу

,

,

где Х представляет Н или СН3;

m=0-6;

Y - ноль, O, S или NR, где R представляет Н, СН3, CnH2n+1(n=1-10), изо-OC3H7, C6H5 или CH2C6H5; и

Ar представляет любое ароматическое кольцо, которое может быть незамещенным или замещенным на СН3, C2H5, н-C3H7, изо-C3H7, OCH3, С6Н11, Cl, Br, C6H5 или CH2C6H5.

Материалы хрусталика, описанные в патенте '095, предпочтительно имеют температуру стеклования («Tg») между примерно -20 и +25°С.

Гибкие искусственные хрусталики могут быть сложены и вставлены через небольшой разрез. В целом, более мягкие материалы могут быть деформированы в большей степени с тем, чтобы их можно было ввести через еще более меньший разрез. Мягкие акриловые или метакриловые материалы обычно не имеют соответствующей комбинации свойств прочности, гибкости и нелипкой поверхности для обеспечения возможности введения IOL через такой же маленький разрез, как тот, который требуется для силиконовых IOL.

Известно, что диметакрилаты полиэтиленгликоля (PEG) повышают устойчивость к отблескам гидрофобных акриловых составов. См., например, патенты США №№ 5693095, 6528602, 6653422 и 6353069. И концентрации, и молекулярная масса диметакрилатов PEG оказывают воздействие на возникновение отблесков. В целом, использование диметакрилатов PEG с более высокой молекулярной массой (ММ 1000) дает сополимеры с улучшенной функцией в плане отблесков при низких концентрациях PEG (10-15% по весу), по сравнению с диметакрилатами PEG с более низкой молекулярной массой (ММ <1000). Однако низкие концентрации диметакрилата PEG желательны для поддержания сополимера с высоким показателем преломления. Добавление диметакрилатов PEG также имеет тенденцию уменьшать модуль и предел прочности на растяжение полученного сополимера. Диметакрилаты PEG с более высокой молекулярной массой также в целом не смешиваемы с гидрофобными акриловыми мономерами.

Сущность изобретения

Были изобретены усовершенствованные мягкие, складываемые акриловые материалы для устройств, которые, в частности, подходят для использования в качестве IOL, но которые могут также применяться в качестве других офтальмологических или оториноларингологических устройств, таких как контактные линзы, кератопротезы, роговичные кольца или вкладки, отологические вентиляционные трубки и назальные имплантаты. Эти полимерные материалы включают ди-блок или три-блок макромеры, содержащие гидрофильные боковые цепи.

Указанные макромеры обеспечивают возможность синтеза IOL, устойчивых к отблескам, имеющих низкое равновесное содержание воды и высокий показатель преломления. Использование диблочного или триблочного макромера, содержащего гидрофильные боковые цепи, обеспечивает возможность включения гидрофильных ингредиентов с более высокой молекулярной массой в составы гидрофобных сополимеров. Гидрофильные ингредиенты с более высокой молекулярной массой представляют собой ингредиенты с более эффективной устойчивостью к отблескам, чем сравнимые весовые доли гидрофильных полимеров с более низкой молекулярной массой. Результатом итогового снижения концентрации гидрофильного ингредиента являются сниженное равновесное содержание воды, более высокий показатель преломления и искусственный хрусталик с меньшей массой, который может быть введен через меньший разрез.

Подробное описание изобретения

Если нет других указаний, количества всех компонентов представлены на основе % (в весовом соотношении) («% по весу»).

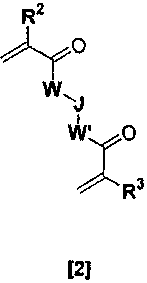

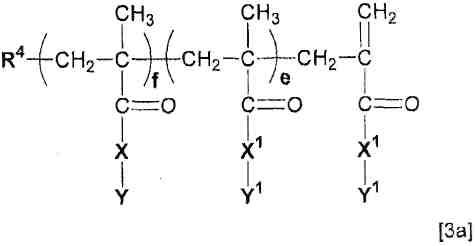

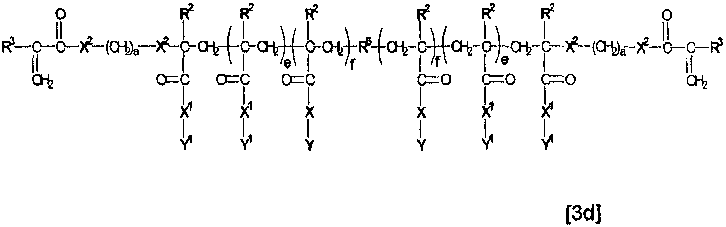

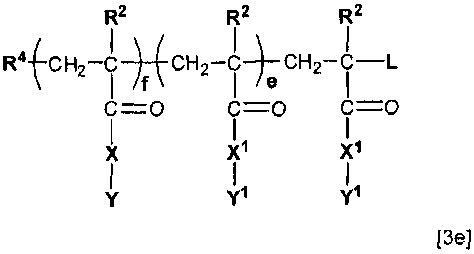

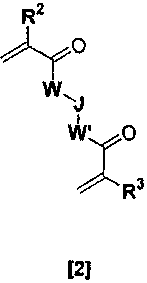

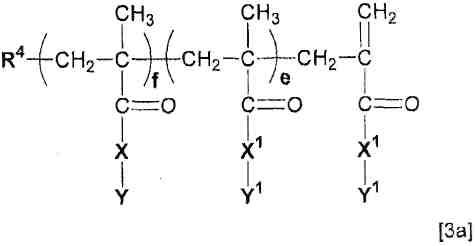

Материалы устройств по настоящему изобретению представляют собой сополимеры, содержащие а) монофункциональный мономер [1] акрилата или метакрилата, б) дифункциональный сшиватель [2] акрилата или метакрилата и в) диблочный или триблочный макромер [3] (который может представлять собой макромер с формулой [3a], [3b], [3c], [3d] или [3e]). Материалы устройств могут содержать более чем один мономер [1], более чем один мономер [2] и более чем один макромер [3]. Если нет других указаний, ссылки на каждый ингредиент предназначены для включения множества мономеров или макромеров с такой же формулой, а ссылки на количества предназначены для указания общего количества всех мономеров каждой формулы.

,

,

где

B=-O(CH2)n-, -(OCH2CH2)n-, -NH(CH2)n- или -NCH3(CH2)n-;

R1=H, CH3, CH2CH3 или CH2OH;

n=0-12;

A=C6H5 или O(CH2)mC6H5, где группа C6H5 необязательно замещена на -(CH2)nH, -O(CH2)nH, -CH(CH3)2, -C6H5, -OC6H5, -CH2C6H5, F, Cl, Br или I; и

m=0-18;

,

,

где

R2, R3 независимо=H, CH3, CH2CH3 или CH2OH;

W, W' независимо=O(CH2)d, NH(CH2)d, NCH3(CH2)d, O(CH2)dC6H4,

O(CH2CH2O)dCH2, O(CH2CH2CH2O)dCH2, O(CH2CH2CH2CH2O)dCH2 или нулю;

J=(CH2)a, О(CH2CH2O)b, O или нулю, при условии, что если W и W'=нулю, то J≠нулю;

d=0-12;

a=1-12;

b=1-24;

,

,

где для формул [3a], [3b], [3c], [3d] и [3e] (совместно, «формула [3]»)

e, f независимо=1-100;

X, X1, X2 независимо=O, NH-, N(CH3)-, N(CH2CH3)- или N(C6H5)-;

Y, Y1 независимо=-H, -(CH2)PH, -(CH2)POH, -CHC(CH3)2, -CH2CH2N(CH3)2, -CH2CH2N(CH2CH3)2, CH2CH2N(C6H5)2, -CH2CH(OH)CH2OH, CH2CH(OH)CH2OC6H5, (CH2CH2O)qCH3, (CH2CH(CH3)O)qCH3, (CH2CH2CH2CH2O)qCH3, (CH2CH2O)qH, (CH2CH(CH3)O)qH, (CH2CH2CH2CH2O)qH, (CH2CH2O)qC6H5, (CH2)tC6H5, (CH2)tOC6H5 или CH2CH2N(-C(O)CH2CH2CH2-),

при условии, что Y≠Y1,

и, дополнительно, при условии, что, по меньшей мере, одна из Y и Y1=CH2CH2N(CH3)2, -CH2CH2N(CH2CH3)2, CH2CH2N(C6H5)2, -CH2CH(OH)CH2OH, CH2CH(OH)CH2OC6H5, (CH2CH2O)qCH3, (CH2CH2O)qH, (CH2CH2O)qC6H5 или CH2CH2N(-C(O)CH2CH2CH2-); а другая из Y и Y1=-H, -(CH2)PH, -CHC(CH3)2, (CH2CH2O)qC6H5, (CH2)tC6H5 или (CH2)tOC6H5;

p=1-18;

q=1-230;

t=0-6;

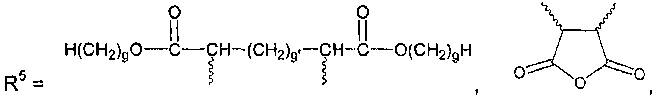

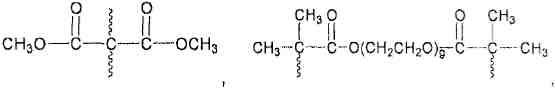

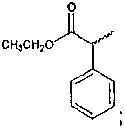

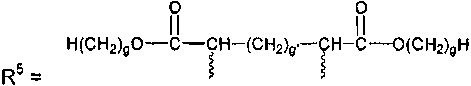

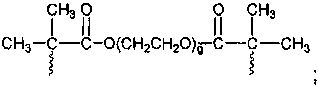

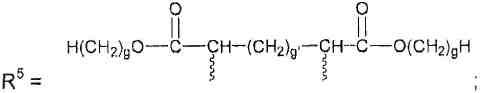

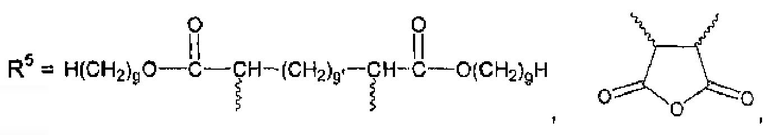

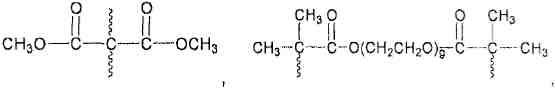

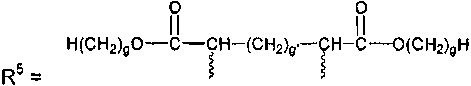

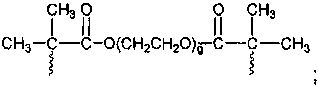

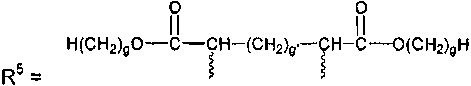

R4=CH3OC(O)CH(CH3)-, CH3OC(O)C(CH3)2-, HOCH2CH2OC(O)C(CH3)2-, (CH2=C(R3)CO2CH2CH2OC(O)C(CH3)2-, CH3CH2OC(O)CH(CH3)-, CH3CH2OC(O)C(CH3)2-, CH3OC(O)CH(CH2CH3)-, CH3CH2OC(O)CH(CH2CH3)-, CH2=CHCH2OC(O)C(CH3)2-, CH3CH2OC(O)CH(CH2CH2CH3)-, CH3OC(O)CH(CH2CH2CH2CH3)-, [CH3OC(O)]2CH-, [CH3CH2OC(O)]2CH-, [CH3CH2OC(O)]2C(CH3)-, CH3CH2OC(O)CH(CH2CH2CH2CH3)-, (CH3)3COC(O)C(CH3)2-, CH3CH2OC(O)CH2CH3(CH2CH2CH2CH3)-, CH3CH2OC(O)CH(CH2CH2CH2CH2CH3)-, CH3CH2OC(O)CH(CH2CH2CH2CH2CH2CH3)-,

или

или

или

или

g, g' независимо=1-12; и

L=H, Cl, Br, -CH2C(O)CH3, CH2C(O)C(CH3)3, -CH2C(O)C6H5, -CH2C(O)C6H4OH, -CH2C(O)C6H4OCH3,  или

или

CH2CH=CH2.

Предпочтительными мономерами с формулой [1] являются те, в которых:

B=-О(CH2)n- или -(OCH2CH2)n-;

R1=-H или -CH3;

n=1-5;

A=-C6H5, O(CH2)mC6H5; и

m=0-4.

Предпочтительными мономерами с формулой [2] являются те, в которых:

R2, R3 независимо=H или CH3;

W, W' независимо=O(CH2)d, O(CH2)dC6H4 или нулю;

J=O(CH2CH2O)b или нулю, при условии, что если W и W'=нулю, то J≠нулю;

d=0-6; и

b=1-10.

Предпочтительными макромерами с формулой [3] являются те, в которых:

e, f независимо=5-75;

X, X1, X2 независимо=O или N(CH3)-;

Y, Y1 независимо=-(CH2)PH, (CH2CH2O)qCH3, (CH2CH2O)qH, (CH2CH2O)qC6H5, (CH2)tC6H5 или (CH2)tOC6H5;

p=1-12;

q=2-60;

t=1-5;

R4=CH3OC(O)CH(CH3)-, CH3OC(O)C(CH3)2-, HOCH2CH2OC(O)C(CH3)2-, (CH2=C(R3)CO2CH2CH2OC(O)C(CH3)2-, CH3CH2OC(O)CH(CH3)-, CH3CH2OC(O)C(CH3)2-, CH3OC(O)CH(CH2CH3)-, CH3CH2OC(O)CH(CH2CH3)-, (CH3)3COC(O)C(CH3)2-,

или

или

или

или

g, g' независимо=1-12; и

L=H, Cl, Br, -CH2C(O)CH3, CH2C(O)C(CH3)3, -CH2C(O)C6H5, CH2C(O)C6H4OH, -CH2C(O)C6H4OCH3,  или

или

CH2CH=CH2.

Наиболее предпочтительными макромерами с формулами [3] являются те, в которых:

e, f независимо=5-60;

X, X1, X2=O;

Y, Y1 независимо=-(CH2CH2O)qCH3, (CH2CH2O)qC6H5, (CH2)tC6H5 или (CH2)tOC6H5;

q=2-40;

t=1-2;

R4=CH3OC(O)CH(CH3)-, CH3OC(O)C(CH3)2-, HOCH2CH2OC(O)C(CH3)2-, (CH2=C(R3)CO2CH2CH2OC(O)C(CH3)2- или CH3OC(O)CH(CH2CH3)-;

g, g' независимо=1-6; и

L=H, -CH2C(O)C6H5, -CH2C(O)C6H4OH, -CH2C(O)C6H4OCH3 или CH2CH=CH2.

Мономеры формулы [1] известны и могут быть получены известными способами. См., например, патенты США №№ 5331073 и 5290892. Многие мономеры формулы [1] доступны из разнообразных источников. Предпочтительные мономеры формулы [1] включают бензилметакрилат; 2-фенилэтилметакрилат; 3-фенилпропилметакрилат; 4-фенилбутилметакрилат; 5-фенилпентилметакрилат; 2-феноксиэтилметакрилат; 2-(2-феноксиэтокси)этилметакрилат; 2-бензилоксиэтилметакрилат; 2-(2-(бензилокси)этокси)этилметрилат и 3-бензилоксипропилметакрилат и их соответствующие акрилаты.

Мономеры формулы [2] известны и могут быть получены известными способами. Многие из них коммерчески доступны. Предпочтительные мономеры формулы [2] включают этиленгликольдиметакрилат; диэтиленгликольдиметакрилат; триэтиленгликольдиметакрилат; 1,6-гександиолдиметакрилат; 1,4-бутандиолдиметакрилат; 1,4-бензолдиметанолдиметакрилат и их соответствующие акрилаты. Наиболее предпочтителен 1,4-бутандиолдиакрилат.

Макромеры формулы [3] могут быть получены известными способами, включая способы регулируемой радикальной полимеризации. Например, макромеры со структурой [3a] и [3b] могут быть получены радикальной полимеризацией с переносом атомов (ATRP). Метакрилатный мономер комбинируется с галогенидом меди (I), аминным лигандом и растворителем, и полимеризация инициируется активированным галоидалкилом. После достижения желательной конверсии добавляется второй метакрилатный мономер, и полимеризация продолжается до получения желательной молекулярной массы. Альтернативно, полимеризация первого мономера останавливается воздействием воздуха, и полимерная смесь очищается для удаления остаточного мономера. Затем полимер повторно комбинируется с галогенидом меди (I), аминным лигандом и растворителем, и добавляется второй метакрилатный мономер. В обоих случаях, после того как получена целевая молекулярная масса сополимера, добавляется акцептор радикалов или реагент переноса каталитической цепи для получения метакрилового полимера с ненасыщенными концевыми группами. См., например, Norman, J. и другие Macromolecules 2002, 35, 8954-8961, или Bon, S.A.F. и другие J. Polym. Sci., Polym. Chem. 2000, 38, 2678.

Макромеры формулы [3c] и [3d] могут быть также получены полимеризацией радикалов с переносом атомов (ATRP). В этих случаях, после получения желательной молекулярной массы сополимера, полимер очищается и взаимодействует с гидроксил-функциональным первичным амином для получения, например, акрилового или метакрилового полимера с концевыми гидроксигруппами. Затем этот продукт взаимодействует, например, с метакрилоилхлоридом или изоцианатэтилметакрилатом для получения конца ненасыщенной полимерной цепи, который подходит для сополимеризации с другими акрилатными или метакрилатными мономерами. См. в целом патенты США №№ 5852129, 5763548 и 5789487, а также Neugebauer и другие «Densely-grafted and double-grafted PEO brushes via ATRP. A route to soft elastomers», Macromolecules 2003, 36, 6746-6755; Ishizu и другие, «Aggregation behaviors of AB-type brush-block-brush amphiphilic copolymers in aqueous media», Journal of Materials Science 2004, 39, 4295-4300; Kurjata и другие, «Synthesis of poly[dimethylsiloxane-block-oligo(ethylene glycol) methyl ether methacrylate]: an amphiphilic copolymer with a comb-like block», Polymer 2004, 45, 6111-6121; и Wang и другие, «Facile Atom Transfer Radical Polymerization of Methoxy-Capped Oligo(ethylene glycol) Methacrylate in Aqueous Media at Ambient Temperature», Macromolecules 2000, 33, 6640-6647.

Макромеры со структурой [3e] могут быть также получены полимеризацией радикалов с переносом атомов (ATRP). Метакрилатный мономер комбинируется с галогенидом меди (I), аминным лигандом и растворителем, и полимеризация инициируется активированным галоидалкилом. После достижения желательной конверсии добавляется второй метакрилатный мономер, и полимеризация продолжается до тех пор пока, не получается желательная молекулярная масса. Альтернативно, полимеризация первого мономера останавливается воздействием воздуха, и полимерная смесь очищается для удаления остаточного мономера. Затем полимер повторно комбинируется с галогенидом меди (I), аминным лигандом и растворителем, и добавляется второй метакрилатный мономер. В обоих случаях, после того как получена целевая молекулярная масса сополимера, может добавляться регулятор молекулярного веса для получения метакрилового полимера с желательной функциональностью концевой группы.

Аналогичным образом, эти методологии могут использоваться для получения макромономеров [3] с использованием более чем одного мономера для создания блочных и градиентных макромономеров. Например, как признано в данной области, известно, что способы градиентной полимеризации дают некоторое загрязнение в случаях, когда мономер первого блока присутствует во время полимеризации мономера второго блока. Для удобства структура [3] изображена, как показано, но охватывает макромеры [3], полученные либо градиентным, либо диблочным способами.

Градиентные или усеченные блок-сополимеры обычно получаются в одном реакционном сосуде, где мономер первого блока полимеризируется в выбранную конверсию, и в этот момент добавляется второй мономер с идентичной полимеризируемой функциональной группой без удаления избытка первого мономера из полимеризационной смеси. Сополимеризация продолжается до достижения целевой молекулярной массы, или, при желании, могут добавляться дополнительные части второго мономера для содействия образованию усеченной структуры сополимера. Кроме того, контролируемое добавление второго мономера к полимеризационной смеси, например, использованием программируемого шприцевого насоса, приведет к получению продуктов с предписанной структурой градиентного (или усеченного) сополимера.

В отличие от этого диблочный сополимер получают остановкой полимеризации первого мономера при желательной молекулярной массе. Затем полимер выделяют и очищают для удаления всего не вступившего во взаимодействие мономера, таким образом, при котором сохраняется функциональность конца реактивной цепи. Затем он используется для инициации полимеризации второго мономера, который, после гашения, дает сополимер с двумя дискретными мономерными блоками.

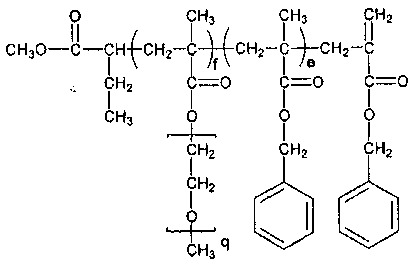

Например, предпочтительный макромер [3] (показанный ниже) получают из монометакрилата простого монометилового эфира поли(этиленгликоля)200 и бензилметакрилата (X, X1=O, Y=(CH2CH2)qOCH3, Y1=CH2C6H5) при f~15 и e~45. Его комбинируют в небольшом количестве (<30% по весу) с ароматическим акрилатным или метакрилатным мономером (мономерами) [1] и сшивателем (сшивателями) [2] для создания гидрофобного, складываемого искусственного хрусталика с высоким показателем преломления, который устойчив к вызванному температурой созданию блеска.

Другой предпочтительный макромер [3] получают из монометакрилата простого монометилового эфира поли(этиленгликоля)200 и 2-фенилэтилметакрилата (X, X1=O, Y=(CH2CH2)qOCH3, Y1=CH2CH2C6H5) при f~8 и e~23. Его комбинируют в небольшом количестве (<30% по весу) с ароматическим акрилатным или метакрилатным мономером (мономерами) [1] и сшивателем (сшивателями) [2] для создания гидрофобного, складываемого искусственного хрусталика с высоким показателем преломления, который устойчив к вызванному температурой созданию блеска.

Сополимерные материалы по настоящему изобретению содержат общее количество мономера [1], составляющее 65-95%, предпочтительно 70-90%. Концентрация дифункционального сшивателя [2] может составлять порядка 0,5-3% общей концентрации, а предпочтительно 1-2%.

Материалы по настоящему изобретению имеют, по меньшей мере, один макромер [3]. Общее количество макромера [3] зависит от желательных физических свойств материалов для устройств. Сополимерные материалы по настоящему изобретению содержат всего, по меньшей мере, 5% по весу и могут содержать до 35% макромера [3]. Предпочтительно сополимерные материалы устройств содержат 10-30% по весу макромера [3]. Наиболее предпочтительно сополимерные материалы устройств содержат 10-20% по весу макромера [3].

Сополимерные материалы для устройств по настоящему изобретению необязательно содержат один или более ингредиентов, выбранных из группы, состоящей из полимеризируемых УФ поглотителей и полимеризируемых красящих веществ. Предпочтительно материал устройств по настоящему изобретению не содержит других ингредиентов, кроме мономеров с формулами [1] и [2], макромера [3] и необязательных полимеризируемых УФ поглотителей и полимеризируемых красящих веществ.

Реактивные УФ поглотители известны. Подходящий реактивный УФ поглотитель представляет собой 2-(2'-гидрокси-3'-металлил-5'-метилфенил)бензотриазол, поставляемый как о-Methallyl Tinuvin P («oMTP») компанией Polysciences, Inc., Уоррингтон, Пенсильвания. УФ поглотители обычно присутствуют в количестве примерно 0,1-5%. Подходящие реактивные соединения, абсорбирующие синий свет, включают соединения, описанные в патенте США № 5470932. Соединения, абсорбирующие синий свет, обычно присутствуют в количестве примерно 0,01-0,5%. При использовании для изготовления IOL материалы для устройств по настоящему изобретению предпочтительно содержат и реактивный УФ поглотитель, и реактивное красящее вещество.

Для формирования материала для устройств по настоящему изобретению выбранные ингредиенты [1], [2] и [3], наряду с любым из необязательных ингредиентов, комбинируются и полимеризируются с использованием радикального инициатора для инициации полимеризации действием или тепла, или излучения. Материал для устройств предпочтительно полимеризируется в дегазированных полипропиленовых формах в атмосфере азота или в стеклянных формах.

Подходящие инициаторы полимеризации включают термические инициаторы и фотоинициаторы. Предпочтительные термические инициаторы включают перекисные инициаторы свободно-радикальной полимеризации, такие как т-бутил (перокси-2-этил)гексаноат и ди-(трет-бутилциклогексил)пероксидикарбонат (поставляемый как Perkadox® 16 компанией Akzo Chemicals Inc., Чикаго, Иллинойс). В частности, в случаях, когда материалы по настоящему изобретению не содержат абсорбирующий синий свет хромофор, предпочтительные фотоинициаторы включают инициаторы в виде оксида бензоилфосфин, такие как оксид 2,4,6-триметилбензоилдифенилфосфина, поставляемый в виде Lucirin® TPO компанией BASF Corporation (Charlotte, North Carolina). Инициаторы обычно присутствуют в количестве, равном примерно 5% или менее общего веса состава, а предпочтительнее менее чем 2% от всего состава. Как обычно, для целей расчета количеств компонентов вес инициатора не включается в расчет % по весу состава.

Определенная комбинация ингредиентов, описанная выше, и идентичность и количество любых дополнительных компонентов определяются желательными свойствами конечного материала для устройств. В предпочтительном варианте осуществления материалы для устройств по настоящему изобретению используются для изготовления IOL, имеющих оптический диаметр 5,5 или 6 мм, которые предназначены для сжатия или растягивания и вставления через хирургический разрез размерами 2 мм или менее. Например, макромономер [3] комбинируется с монофункциональным акрилатным или метакрилатным мономером [1], мультифункциональным акрилатным или метакрилатным сшивателем [2], реактивным УФ поглотителем и реактивным красящим веществом и сополимеризируется с использованием радикального инициатора в подходящей пресс-форме хрусталика.

Материал устройств предпочтительно имеет показатель преломления в гидрированном состоянии, по меньшей мере, примерно 1,50, а предпочтительнее, по меньшей мере, примерно 1,53, по данным измерения рефрактометром Abbe при 589 нм (Na источник света) и 25°С. Оптические системы, изготовленные из материалов, имеющих показатель преломления ниже чем 1,50, обязательно толще, чем оптические изделия такой же мощности, которые изготовлены из материалов, имеющих более высокий показатель преломления. Таким образом, оптические системы IOL, изготовленные из материалов со сравнимыми механическими свойствами и показателем преломления ниже чем примерно 1,50, в целом требуют относительно больших разрезов для имплантации IOL.

Пропорции мономеров и макромера, подлежащих включению в сополимеры по настоящему изобретению, следует выбирать так, чтобы сополимер имел температуру стеклования (Tg) не более чем примерно 37°С, что является нормальной температурой человеческого тела. Сополимеры, имеющие температуры стеклования выше чем 37°С, не подходят для применения в складываемых IOL; такие хрусталики могут только сворачиваться или складываться при температуре выше 37°С и не развернулись бы, или их раскладывание не произошло бы при нормальной температуре тела. Предпочтительно использовать сополимеры, имеющие температуру стеклования, которая несколько ниже нормальной температуры тела и не больше, чем обычная комнатная температура, например, примерно 20-25°С, для того, чтобы IOL, изготовленные из таких сополимеров, могли удобно сворачиваться или складываться при комнатной температуре. Tg измеряется дифференциальной сканирующей калориметрией при 10°С/мин и определяется в средней точке перехода кривой теплового потока.

Для IOL и других видов применения материалы по настоящему изобретению должны проявлять достаточную прочность для обеспечения возможности складывания или манипулирования изготовленными из них устройствами без их разлома. Таким образом, сополимеры по настоящему изобретению имеют удлинение, по меньшей мере, 80%, предпочтительно, по меньшей мере, 100%, а наиболее предпочтительно более чем 110%. Это свойство указывает на то, что хрусталики, изготовленные из таких материалов, в целом не будут трескаться, рваться или расщепляться при складывании. Удлинение полимерных образцов определяется на образцах гантелеобразной формы для испытания на растяжение общей длиной 20 мм, длиной в области захвата 4,88 мм, общей шириной 2,49 мм, шириной 0,833 мм узкого сечения, радиусом кривизны 8,83 мм и толщиной 0,9 мм. Тестирование выполняется на образцах при окружающих условиях с использованием тестера Instron Material Tester (модель № 4442 или подобного) с динамометрическим элементом 50 Ньютон. Расстояние захвата устанавливается на 14 мм, и скорость передвижения траверсы устанавливается на 500 мм/мин, и образец растягивается до разрыва. Удлинение (деформация) регистрируется как доля смещения при разрыве к первоначальному расстоянию захвата. Поскольку подлежащие тестированию материалы представляют собой по существу мягкие эластомеры, то загрузка их в прибор Instron имеет тенденцию вызывать образование их складок. Для устранения провисания в образце материала на образец воздействуют предварительной нагрузкой. Это помогает снизить провисание и обеспечить более согласованное считывание результатов. После того как образец предварительно нагружен до желательной величины (обычно от 0,03 до 0,05 Н), натяжение устанавливается на ноль, и тест начинается. Модуль рассчитывается как мгновенный наклон кривой зависимости деформаций от напряжений при 0% растяжении («модуль Юнга»), растяжении на 25% («модуль 25%») и растяжении на 100% («модуль 100%»).

IOL, изготовленные из материалов для офтальмологических устройств по настоящему изобретению, более устойчивы к отблескам, чем другие материалы. Отблески измеряются в соответствии со следующим тестом. Присутствие отблесков измеряется помещением образца хрусталика или диска во флакон или герметично укупоренную стеклянную камеру и добавлением деионизированной воды или сбалансированного солевого раствора. Затем флакон или стеклянную камеру помещают в водяную баню, предварительно нагретую до 45°C. Образцы должны выдерживаться в бане в течение минимум 16 часов, а предпочтительно 24±2 часов. Затем флакон или стеклянная камера охлаждается до окружающей температуры в течение минимум 60 минут, а предпочтительно 90±30 минут. Образец осматривается визуально при различном освещении под углом или без него для оценки прозрачности. Визуализация отблесков проводится при окружающей температуре световым микроскопом с использованием увеличения 50-200 раз. Считается, что образец дает много отблесков, если при увеличении 50-200 раз имеется до 50-100% отблесков, наблюдаемых в контрольных образцах на основе 65% по весу 2-фенилэтилакрилата, 30% по весу 2-фенилэтилметакрилата, 3,2% по весу BDDA и 1,8% по весу OMTP. Аналогичным образом, считается, что образец дает мало отблесков, если имеется приблизительно 10% или более отблесков относительно количества, наблюдаемого в контрольных образцах. Считается, что образец дает очень мало отблесков, если имеется приблизительно 1% или более отблесков относительно контрольного образца. Считается, что образец не дает отблесков, если число выявленных отблесков в окуляре микроскопа равно нулю. Считается, что образец по существу не дает отблесков, если при увеличении в 50-200 раз число отблесков, выявленных в окуляре микроскопа, составляет менее чем примерно 2/мм3. Часто очень трудно выявить отблески, особенно на поверхностях и краях, где образовалось больше дефектов и осколков материала, поэтому образец исследуется оптическим растром по всему объему хрусталика путем изменения уровней увеличения (50-200 раз), отверстия ирисовой диафрагмы и условий поля зрения (используя условия и ярко освещенного поля, и темного поля) с попыткой выявления присутствия отблесков.

Сополимеры по настоящему изобретению наиболее предпочтительно имеют равновесное содержание воды (EWC) 0,5-3,0%. EWC можно гравиметрически определить сравнением веса сухого и гидратированного образца. Сначала получают вес сухого образца, затем образец помещают в подходящий контейнер и уравновешивают в деионизированной H2O при предписанной температуре в течение, по меньшей мере, 24 ч. Затем образец удаляют из деионизированной H2O, удаляют избыток поверхностной воды и образец взвешивают. EWC определяют по следующей формуле: % EWC=[(весгидрат.-вессухой/весгидрат.]×100.

IOL, изготовленные из материалов для устройств по настоящему изобретению, могут иметь любую конструкцию, которая может растягиваться или сжиматься до небольшого поперечного сечения, обеспечивающего возможность введения устройства через разрез длиной 2 мм. Например, IOL могут представлять собой то, что известно как цельная или составная конструкция, и включать оптический и гаптический компоненты. Оптической является та часть, которая служит в качестве хрусталика, а гаптики присоединены к оптической части и подобны кронштейнам, которые удерживают оптическую часть в ее правильном положении в глазу. Оптическая и гаптическая часть могут быть изготовлены из одинакового или различного материала. Составной хрусталик называется так, потому что оптическая и гаптическая части изготовлены отдельно, а затем гаптики присоединяются к оптической части. В цельном хрусталике оптическая и гаптическая части сформированы из одного куска материала. В зависимости от материала гаптики затем отрезаются или удаляются на токарном станке от материала для получения IOL.

В дополнение к IOL, материалы по настоящему изобретению также подходят для использования в качестве других офтальмологических и оториноларингологических устройств, таких как контактные линзы, кератопротезы, роговичные вкладки или кольца, отологические вентиляционные трубки и назальные имплантаты.

Далее изобретение будет проиллюстрировано следующими примерами, которые предназначены для иллюстрации, а не ограничения изобретения.

ПРИМЕРЫ

Все мономеры, сшиватели и инициаторы были закуплены из коммерческих источников. Каждый из монометакрилата простого монометилового эфира поли(этиленгликоля)200, 2-фенилэтилметакрилата (PEMA) и бензилметакрилата (BzMA) пропускали через основные квасцы и дегазировали N2 перед использованием. 2-фенилэтилакрилат (PEA), бензилакрилат (BzA) и 1,4-бутандиолдиакрилат (BDDA) очищали колоночной хроматографией перед использованием. N,N,N',N',N"-пентаметилдиэтилентриамин (PMDETA) сушили над гидридом кальция и отгоняли в вакууме перед использованием. Каждый из ацетона и толуола барботировали N2 и хранили в стерильной камере с перчатками. Сложный 2-(2-бром-2-меилпропионилокси)этиловый эфир 2-бром-2-метилпропионовой кислоты синтезировали этерификацией этиленгликоля 2-бромизобутирилбромидом в присутствии пиридина. Все другие химические соединения были самой высокой доступной чистоты и использовались по мере получения. Все реакционные манипуляции выполняли в заполненной N2 стерильной камере с перчатками. 2,2-азобисизобутиронитрил (AIBN) перекристаллизовывали из метанола перед использованием.

Полипропиленовые формы дегазировали в вакууме при 90°C перед использованием. Формы помещали в стерильную камеру с перчатками в атмосферу азота сразу после дегазации. Мономер(ы), макромер, сшиватель и инициатор комбинировали, как указано в таблице 1, затем помещали в низкий вакуум для удаления любых из захваченных пузырьков воздуха, подвергали обратной продувке азотом и сразу помещали в стерильную камеру с перчатками. Мономерный состав подавали в дегазированные в вакууме полипропиленовые формы, используя шприц, оборудованный фильтром из PTFE (политетрафторэтилена) с размером пор 0,2 мкм. Заполненные формы помещали в конвекционную печь на 1 ч при 70°C, затем на 2 ч при 110°C. Полученные полимерные образцы удаляли из форм и экстрагировали ацетоном при кипячении в сосуде с обратным холодильником в течение 6 часов, промывали и сушили на воздухе, затем помещали в вакуум при 70°C, по меньшей мере, на 15 часов. Свойства растяжимости, Tg, EWC (равновесное содержание воды), устойчивость к отблескам определяли в соответствии с описанными выше способами. Результаты представлены в таблице 2.

Детализация компонентов состава

(% по весу)

(% по весу)

(% по весу)

(% по весу)

(% по весу)

(% по весу)

(% по весу)

(% по весу)

(% по весу)

(% по весу)

Свойства растяжимости и термические свойства, % EWC (равновесное содержание воды), RI (показатель преломления) и результаты теста микропузырьков ΔT

(МПа)

(МПа)

(МПа)

(МПа)

(в середи-не, С°)

(в конце, С°)

(%)

(гидратиро-ванный, 22С°)

Пример 1. Триблочный сополимер PEMA-PEG200MA-PEMA

В 200-миллилитровую колбу с круглым дном, содержащую покрытый PTFE брусок для перемешивания, загружали 0,5819 г (5,88 ммоль) CuCI, 1,4923 г (8,42 ммоль) PMDETA и 11,9253 г (41,69 ммоль) PEG200-MA. Добавляли ацетон (25 мл) и смесь перемешивали для диспергирования твердых веществ. Сложный 2-(2-Бром-2-метилпропионилокси)этиловый эфир 2-бром-2-метилпропионовой кислоты (1,0336 г, 2,87 ммоль) растворяли в ацетоне и добавляли к реакционной смеси. Реакционную смесь перемешивали при окружающей температуре в течение 30 мин. PEMA (25,3413 г, 133,21 ммоль) добавляли для полимеризации наряду с дополнительными 25 мл ацетона. Реакционную смесь перемешивали 2,5 ч при окружающей температуре. 2,2,6,6-тетраметил-1-пиперидинилокси (TEMPO) взвешивали во флаконе (0,9127 г, 5,84 ммоль), растворяли в 2 мл ацетона и добавляли к реакционной смеси. Колбу погружали в масляную баню и нагревали при 50°C в течение 14 ч, затем охлаждали до комнатной температуры. Реакционную колбу удаляли из стерильной камеры с перчатками и барботировали воздухом в течение 30 мин. Продукт очищали пропусканием через короткую колонку из основного оксида алюминия, полученную в CH2Cl2. Продукт элюировали CH2Cl2, растворитель выпаривали в роторном испарителе и продукт собирали осаждением в н-пропанол. Полученный полимер промывали свежим н-пропанолом, затем сушили в вакууме при комнатной температуре в течение ночи. Получали 16,37 г (44%) бесцветного смолистого твердого вещества. GPC (гельпроникающая хроматография) (THF (тетрагидрофуран), полистироловые стандарты) Mn 16,565, Mw/Mn 1,29.

Пример 2. Триблочный сополимер PEMA-PEG200MA-PEMA

В 200-миллилитровую колбу с круглым дном, содержащую покрытый PTFE брусок для перемешивания, загружали 0,6041 г (6,10 ммоль) CuCl, 1,5638 г (8,82 ммоль) PMDETA и 12,9677 г (45,33 ммоль) PEG200-MA. Добавляли ацетон (25 мл) и смесь перемешивали для диспергирования твердых веществ. Добавляли диметил-2,6- дибромгептандиоат (DMDBH) (1,0182 г, 2,94 ммоль) и реакционную смесь перемешивали при окружающей температуре в течение 1,75 ч. PEMA (24,7718 г, 130,21 ммоль) добавляли для полимеризации наряду с 50 мл ацетона. Реакционную смесь перемешивали в течение ночи при окружающей температуре. 2,2,6,6-тетраметил-1-пиперидинилокси (TEMPO) взвешивали во флаконе (0,9515 г, 6,09 ммоль), растворяли в 2 мл ацетона и добавляли к реакционной смеси. Колбу погружали в масляную баню и нагревали при 50°C в течение 15,5 ч, затем охлаждали до комнатной температуры. Реакционную колбу удаляли из стерильной камеры с перчатками и барботировали воздухом в течение 30 мин. Продукт очищали пропусканием через короткую колонку из основного оксида алюминия, полученную в CH2Cl2. Продукт элюировали CH2Cl2, растворитель выпаривали в роторном испарителе и продукт собирали осаждением в н-пропанол при 5°С. Полученный полимер промывали свежим н-пропанолом, затем сушили в вакууме при комнатной температуре в течение ночи. Получали 11,97 г (32%) бесцветного стеклообразного твердого вещества. GPC (THF, полистироловые стандарты) Mn 15,618, Mw/Mn 1,34.

Пример 3. Диблочный сополимер PEG200MA-PEMA

В 200-миллилитровую колбу с круглым дном, содержащую покрытый PTFE брусок для перемешивания, загружали 0,3173 г (3,21 ммоль) CuCl, 0,7866 г (4,44 ммоль) PMDETA и 12,6677 г PEG200-MA. Добавляли ацетон (25 мл) и смесь перемешивали для диспергирования твердых веществ. Добавляли метил-2- бромпропионат (0,5507 г, 3,30 ммоль) и реакционную смесь перемешивали при окружающей температуре в течение 2 ч. PEMA (25,0914 г, 131,89 ммоль) добавляли для полимеризации наряду с 50 мл ацетона. Реакционную смесь перемешивали в течение ночи при окружающей температуре. 2,2,6,6-тетраметил-1-пиперидинилокси (TEMPO) взвешивали во флаконе (0,4978 г, 3,19 ммоль), растворяли в 2 мл ацетона и добавляли к реакционной смеси. Колбу погружали в масляную баню и нагревали до 50°C в течение 6 ч, затем охлаждали до комнатной температуры. Реакционную колбу удаляли из стерильной камеры с перчатками и барботировали воздухом в течение 30 мин. Продукт очищали пропусканием через короткую колонку из основного оксида алюминия, полученную в CH2Cl2. Продукт элюировали CH2Cl2, растворитель выпаривали в роторном испарителе и продукт собирали осаждением в изопропанол при 5°С. Полученный полимер промывали свежим IPA (изопропиловым спиртом), затем сушили в вакууме при комнатной температуре в течение ночи. Получали 21,41 г (64%) бесцветного стеклообразного твердого вещества. GPC (THF, полистироловые стандарты) Mn 22,490, Mw/Mn 1,28.

Пример 4. Диблочный сополимер PEG200MA-BzMA

В 200-миллилитровую колбу с круглым дном, содержащую покрытый PTFE брусок для перемешивания, загружали 0,3195 г (3,23 ммоль) CuCl, 0,5928 г (3,34 ммоль) PMDETA и 12,8104 г (44,78 ммоль) PEG200-MA. Добавляли толуол (25 мл) и реакционную смесь погружали в масляную баню при 60°C. После диспергирования твердого вещества добавляли метил-2-бромбутират (0,4697 г, 2,59 ммоль). Реакционную смесь перемешивали при 60°C в течение 1 ч с последующим добавлением 22,8213 г (129,51 ммоль) BzMA и 45 мл толуола. После 6,5 ч дальнейшей реакции TEMPO (0,5231 г, 3,35 ммоль) растворяли в толуоле и добавляли. Нагревание продолжали в течение 16 ч, затем реакционной смеси давали возможность охладиться до комнатной температуры. Реакционную колбу удаляли из стерильной камеры с перчатками и барботировали воздухом в течение 30 мин. Продукт очищали пропусканием через короткую колонку из основного оксида алюминия, полученную в CH2Cl2. Продукт элюировали CH2Cl2, растворитель выпаривали в роторном испарителе и продукт собирали осаждением в изопропанол при 0°С. Полученный полимер промывали свежей IPA, затем сушили в вакууме при комнатной температуре в течение ночи. Получали 8,93 г (25%) бесцветного стеклообразного твердого вещества. GPC (THF, полистироловые стандарты) Mn 23,337, Mw/Mn 1,19.

Пример 5. Триблочный сополимер PEG200MA-POEMA

В 200-миллилитровую колбу с круглым дном, содержащую покрытый PTFE брусок для перемешивания, загружали 0,6018 г (6,08 ммоль) CuCl, 1,5726 г (8,87 ммоль) PMDETA, 12,5997 г (44,05 ммоль) PEG200-MA и 25 мл ацетона. После диспергирования твердого вещества добавляли 0,9157 г (2,65 ммоль) диметил-2,6-дибромгептандиоата. Реакционную смесь перемешивали при окружающей температуре (22°C) в течение 1 ч 40 мин, затем добавляли 37,4515 г (181,59 ммоль) феноксиэтилметакрилата (POEMA) и 25 мл ацетона. После 3,5 ч дальнейшей реакции, 0,9841 г (6,29 ммоль) TEMPO растворяли в ацетоне и добавляли к реакционной смеси. Реакционную колбу погружали в масляную баню при 50°C на 15,5 ч, и затем реакционной смеси давали возможность охладиться до комнатной температуры. Реакционную колбу удаляли из стерильной камеры с перчатками и барботировали воздухом в течение 30 мин. Продукт очищали пропусканием через короткую колонку из основного оксида алюминия и элюировали CH2CI2. Растворитель выпаривали в роторном испарителе и продукт собирали осаждением в н-пропанол при -5°С. Полученный полимер промывали свежим н-пропанолом, затем сушили в вакууме при комнатной температуре в течение ночи. Получали 14,18 г бесцветного стеклообразного твердого вещества. GPC (THF, полистироловые стандарты) Mn 41,833, Mw/Mn 2,06.

Пример 6. Триблочный сополимер PEG200MA-PEMA

В 200-миллилитровую колбу с круглым дном, содержащую покрытый PTFE брусок для перемешивания, загружали 0,6078 г (6,14 ммоль) CuCl, 1,5574 г (8,78 ммоль) PMDETA, 12,3783 г (43,27 ммоль) PEG200-MA и 25 мл ацетона. После диспергирования твердых веществ добавляли 0,9257 г (2,68 ммоль) диметил-2,6-дибромгептандиоата. Реакционную смесь перемешивали при окружающей температуре (22°C) в течение 1 ч, затем добавляли 39,6909 г (182,35 ммоль) PEMA и 25 мл ацетона. После 4 ч дальнейшей реакции 0,9702 г (6,21 ммоль) TEMPO растворяли в ацетоне и добавляли к реакционной смеси. Реакционную колбу погружали в масляную баню при 50°C на 2,5 ч и затем реакционной смеси давали возможность охладиться до комнатной температуры. Реакционную колбу удаляли из стерильной камеры с перчатками и барботировали воздухом в течение 30 мин. Продукт очищали пропусканием через короткую колонку из основного оксида алюминия и элюировали CH2Cl2. Растворитель выпаривали в роторном испарителе и продукт далее очищали осаждением в н-пропанол при -5°С и гексан при -5°С. Полученный полимер промывали свежим гексаном и затем сушили в вакууме при комнатной температуре в течение ночи. Получали 22,92 г бесцветного стеклообразного твердого вещества. GPC (THF, полистироловые стандарты) Mn 27,186, Mw/Mn 1,35.

Пример 7. Диблочный сополимер PEG200MA-PEMA

В 200-миллилитровую колбу с круглым дном, содержащую покрытый PTFE брусок для перемешивания, загружали 0,3146 г (3,18 ммоль) CuCl, 0,8080 г (4,56 ммоль) PMDETA, 12,8199 г (44,82 ммоль) PEG200-MA и 25 мл толуола. После диспергирования твердых веществ добавляли 0,5620 г (2,88 ммоль) этил-2-бромизобутирата. Реакционную смесь перемешивали при окружающей температуре (22°C) в течение 2 ч 10 мин, затем добавляли 25,5059 г (134,07 ммоль) PEMA и 50 мл толуола. После 3 ч дальнейшей реакции 0,5045 г (3,23 ммоль) TEMPO растворяли в толуоле и добавляли к реакционной смеси. Реакционную колбу погружали в масляную баню при 50°C на 15 ч и затем реакционной смеси давали возможность охладиться до комнатной температуры. Реакционную колбу удаляли из стерильной камеры с перчатками и воздействовали воздухом в течение 30 мин. Продукт очищали пропусканием через короткую колонку из основного оксида алюминия и элюировали CH2Cl2. Растворитель выпаривали в роторном испарителе и продукт собирали осаждением в изопропанол при 0°С. Полученный полимер промывали свежим изопропанолом и затем сушили в вакууме при комнатной температуре в течение ночи. Получали 12,14 г бесцветного стеклообразного твердого вещества. GPC (THF, полистироловые стандарты) Mn 17,536, Mw/Mn 1,29.

Пример 8. Диблочный сополимер PEG200MA-PEMA

В 200-миллилитровую колбу с круглым дном, содержащую покрытый PTFE брусок для перемешивания, загружали 0,4039 г (4,08 ммоль) CuCl, 0,7344 г (4,14 ммоль) PMDETA, 12,7295 г (44,50 ммоль) PEG200-MA и 25 мл толуола. Содержимое колбы перемешивали при комнатной температуре до диспергирования твердых веществ, затем колбу погружали в масляную баню при 60°C и добавляли 0,7330 г (3,76 ммоль) этил-2-бромизобутирата. Реакционную смесь перемешивали при 60°C в течение 2 ч 20 мин, затем добавляли 33,9764 г (178,60 ммоль) PEMA и 50 мл толуола. После 5,5 ч дальнейшей реакции 0,6390 г (4,09 ммоль) TEMPO растворяли в толуоле и добавляли к реакционной смеси. Реакционную колбу нагревали в масляной бане при 60°C в течение дополнительных 16 ч и затем реакционной смеси давали возможность охладиться до комнатной температуры. Реакционную колбу удаляли из стерильной камеры с перчатками и воздействовали воздухом в течение 30 мин. Продукт очищали пропусканием через короткую колонку из основного оксида алюминия и элюировали CH2Cl2. Растворитель выпаривали в роторном испарителе и продукт собирали осаждением в изопропанол при 0°С. Полученный полимер растворяли в CH2Cl2 и осаждали в гексан при 0°С и промывали свежим гексаном и затем сушили в вакууме при комнатной температуре в течение ночи. Получали 16,74 г бесцветного стеклообразного твердого вещества. GPC (THF, полистироловые стандарты) Mn 21,039, Mw/Mn 1,19.

Пример 9. Диблочный сополимер DEGMA-BzMA

В 200-миллилитровую колбу с круглым дном, содержащую покрытый PTFE брусок для перемешивания, загружали 0,4654 г (4,70 ммоль) CuCl, 0,8505 г (4,80 ммоль) PMDETA, 12,3379 г (65,55 ммоль) метакрилата простого монометилового эфира диэтиленгликоля (DEGMA) и 25 мл ацетона. Содержимое колбы перемешивали при комнатной температуре до диспергирования твердых веществ и добавляли 0,7222 г (3,99 ммоль) метил-2-бромбутирата. Реакционную смесь перемешивали при окружающей температуре (22°C) в течение 1 ч, затем добавляли 18,9499 г (107,54 ммоль) BzMA и 40 мл ацетона. После 4 ч дальнейшей реакции 0,7345 г (4,70 ммоль) TEMPO растворяли в ацетоне и добавляли к реакционной смеси. Реакционную колбу погружали в масляную баню при 50°C на 14 ч и затем реакционной смеси давали возможность охладиться до комнатной температуры. Реакционную колбу удаляли из стерильной камеры с перчатками и воздействовали воздухом в течение 30 мин. Продукт очищали пропусканием через короткую колонку из основного оксида алюминия и элюировали CH2Cl2. Растворитель выпаривали в роторном испарителе и продукт собирали осаждением в изопропанол при 0°С и промывали свежим изопропанолом и затем сушили в вакууме при комнатной температуре в течение ночи. Получали 4,38 г бесцветного стеклообразного твердого вещества. GPC (THF, полистироловые стандарты) Mn 13,807, Mw/Mn 1,33.

Пример 10. Диблочный сополимер BzMA-PEG200MA (Обратное добавление)

В 200-миллилитровую колбу с круглым дном, содержащую покрытый PTFE брусок для перемешивания, загружали 0,3169 г (3,20 ммоль) CuCl, 0,6001 г (3,38 ммоль) PMDETA, 23,0942 г (131,06 ммоль) бензилметакрилата (BzMA) и 45 мл ацетона. Содержимое колбы перемешивали при комнатной температуре до состояния диспергирования твердых веществ и добавляли 0,4769 г (2,63 ммоль) метил-2-бромбутирата. Реакционную смесь перемешивали при окружающей температуре (22°C) в течение 2,5 ч и затем добавляли 12,8530 г (44,93 ммоль) PEG200-MA и 25 мл ацетона. После 3,5 ч дальнейшей реакции 0,4855 г (3,11 ммоль) TEMPO растворяли в ацетоне и добавляли к реакционной смеси. Реакционную колбу погружали в масляную баню при 50°C на 15 ч и затем реакционной смеси давали возможность охладиться до комнатной температуры. Реакционную колбу удаляли из стерильной камеры с перчатками и воздействовали воздухом в течение 30 мин. Продукт очищали пропусканием через короткую колонку из основного оксида алюминия и элюировали CH2Cl2. Растворитель выпаривали в роторном испарителе и продукт осаждали в холодный (15°C) изопропанол, промывали свежим изопропанолом и затем сушили в вакууме при комнатной температуре в течение ночи. Получали 9,29 г бесцветного твердого вещества. GPC (THF, полистироловые стандарты) Mn 10,646, Mw/Mn 1,63.

Пример 11. Диблочный сополимер BzMA-PEG400MA

В 200-миллилитровую колбу с круглым дном, содержащую покрытый PTFE брусок для перемешивания, загружали 0,3200 г (3,23 ммоль) CuCl, 0,5787 г (3,26 ммоль) PMDETA, 12,7206 г (25,39 ммоль) PEG400MA и 25 мл ацетона. Содержимое колбы перемешивали при комнатной температуре до состояния диспергирования твердых веществ и добавляли 0,4907 г (2,71 ммоль) метил-2-бромбутирата. Реакционную смесь перемешивали при окружающей температуре (22°C) в течение 1,25 ч и затем добавляли 23,8229 г (135,20 ммоль) BzMA и 45 мл ацетона. После 5,5 ч дальнейшей реакции 0,4915 г (3,15 ммоль) TEMPO растворяли в ацетоне и добавляли к реакционной смеси. Реакционную колбу погружали в масляную баню при 50°C на 15 ч и затем реакционной смеси давали возможность охладиться до комнатной температуры. Реакционную колбу удаляли из стерильной камеры с перчатками и воздействовали воздухом в течение 30 мин. Продукт очищали пропусканием через короткую колонку из основного оксида алюминия и элюировали CH2Cl2. Растворитель выпаривали в роторном испарителе и продукт осаждали в изопропанол при 15°C, промывали свежим изопропанолом и затем сушили в вакууме при комнатной температуре в течение ночи. Получали 9,17 г бесцветного твердого вещества. GPC (THF, полистироловые стандарты) Mn 27,641, Mw/Mn 1,26.

Пример 12. Диблочный сополимер DEGMA-BzMA

В 200-миллилитровую колбу с круглым дном, содержащую покрытый PTFE брусок для перемешивания, загружали 0,4916 г (4,97 ммоль) CuCl, 0,8818 г (4,97 ммоль) PMDETA, 25,2357 г (134,08 ммоль) метакрилата простого монометилового эфира диэтиленгликоля (DEGMA) и 50 мл ацетона. Содержимое колбы перемешивали при комнатной температуре до состояния диспергирования твердых веществ и добавляли 0,7535 г (4,16 ммоль) метил-2-бромбутирата. Реакционную смесь перемешивали при окружающей температуре (22°C) в течение 2 ч и затем добавляли 24,6653 г (139,98 ммоль) BzMA и 50 мл ацетона. После 4,5 ч дальнейшей реакции 0,7546 г (4,83 ммоль) TEMPO растворяли в ацетоне и добавляли к реакционной смеси. Реакционную колбу погружали в масляную баню при 50°C на 15 ч и затем реакционной смеси давали возможность охладиться до комнатной температуры. Реакционную колбу удаляли из стерильной камеры с перчатками и воздействовали воздухом в течение 30 мин. Продукт очищали пропусканием через короткую колонку из основного оксида алюминия и элюировали CH2Cl2. Растворитель выпаривали в роторном испарителе и продукт осаждали в изопропанол при 5°С, промывали свежим изопропанолом и затем сушили в вакууме при комнатной температуре в течение ночи. Получали 7,89 г бесцветного стеклообразного твердого вещества. GPC (THF, полистироловые стандарты) Mn 19,672, Mw/Mn 1,17.

Детализация компонентов состава

(% по весу)

(% по весу)

(% по весу)

(% по весу)

(% по весу)

(% по весу)

(% по весу)

(% по весу)

(% по весу)

Свойства растяжимости и термические свойства, % EWC, RI и результаты теста микропузырьков ΔT

(МПа)

(МПа)

(МПа)

(МПа)

(%)

Детализация компонентов состава

(% по весу)

(% по весу)

(% по весу)

(% по весу)

(% по весу)

(% по весу)

(% по весу)

(% по весу)

(% по весу)

Свойства растяжимости и термические свойства, % EWC, RI и результаты теста микропузырьков ΔT

(МПа)

(МПа)

(МПа)

(МПа)

(%)

Изобретение было описано со ссылкой на определенные предпочтительные варианты осуществления; однако следует понимать, что оно может осуществляться в его других конкретных формах или вариантах без отхода от его особых или существенных характеристик. Поэтому описанные выше варианты осуществления считаются во всех отношениях иллюстративными, а не ограничивающими, причем объем изобретения указан прилагаемой формулой изобретения, а не предшествующим описанием.

Изобретение относится к медицине. Описаны мягкие, имеющие высокий показатель преломления акриловые материалы для устройств. Материалы включают диблочные или триблочные макромеры, содержащие гидрофильные боковые цепи. Материалы имеют улучшенную устойчивость к отблескам. 2 н. и 15 з.п. ф-лы, 6 табл., 12 пр.

1. Полимерный материал для офтальмологических или оториноларингологических устройств, содержащий:

а) 65-95% (в весовом соотношении) монофункционального акрилатного или метакрилатного мономера с формулой [1]

,

,

где В = -O(СН2)n-, -(ОСН2СH2)n-, -NH(CH2)n- или -NСН3(СN2)n-;

R1 = H, СН3, СН2СН3 или СН2OН;

n=0-12;

А = С6Н5 или O(СН2)mС6Н5, где группа С6Н5 необязательно замещена на - (СН2)nН, -O(СН2)nН, -СН(СН3)2, -С6Н5, -ОС6Н5, -СН2С6Н5, F, Cl, Вr или I;

и

m=0-18;

б) дифункциональный акрилатный или метакрилатный поперечно сшивающий мономер с формулой [2]

,

,

где R2, R3 независимо = H, СН3, СН2СН3 или СН2ОН;

W, W' независимо = O (СН2)d, NH(CH2)d, NСН3(СН2)d, O(CH2)dC6H4, O(CH2CH2O)dCH2, O(CH2CH2CH2O)dCH2, O(CH2CH2CH2CH2O)dCH2 или нулю;

J = (CH2)a, O(СН2СН2O)b, О или нулю, при условии, что если W и W' = нулю, то J≠нулю;

d=0-12;

а=1-12; и

b=1-24;

и

в) 5-35% (в весовом соотношении) гидрофильного макромера боковой цепи с формулой [3а], [3b]

,

,

где для формул [3а], [3b]

е, f независимо = 1-100;

X, X1, X2 независимо = O, NH-, N(СН3)-, N(CH2CH3)- или N(С6Н5)-;

Y, Y1 независимо = -H, -(СН2)рН, -(СН2)pOH, -CHC(CH3)2, СН2СН2N(СН3)2, -СН2СН2N(СН2CH3)2, СН2СН2N(C6Н5)2, -СН2CН(OH)CH2OH, СН2СН(ОН)СН2OС6Н5, (CH2CH2O)qCH3, (СН2СН(СН3)O)qСН3, (CH2CH2CH2CH2O)qCH3, (CH2CH2O)qH, (CH2CH(CH3)O)qH, (CH2CH2CH2CH2O)qH, (CH2CH2O)qC6H5, (СН2)tС6Н5, (СН2)tОС6Н5 или CH2CH2N(-С(O)СН2СН2СН2-),

при условии, что Y≠Y1,

и, дополнительно, при условии, что, по меньшей мере, одна из Y - и Y1 = СН2СН2N(СН3)2, -СН2СН2N(СН2СН3)2, СН2СН2N(С6Н5)2, - СН2СН(ОН)СН2OН, СН2СН(ОН)СН2OС6Н5, (CH2CH2O)qCH3, (CH2CH2O)qH, (CH2CH2O)qC6H5 или CH2CH2N(-C(O)CH2CH2CH2-); а другая из Y и Y1 = -H, -(CH2)pH, -СНС(СН3)2, (CH2CH2O)qC6H5, (СН2)tС6Н5 или (CH2)tOC6H5;

p=1-18;

q=1-230;

t=0-6;

R4 = CH3OC(O)CH(CH3)-, СН3ОС(O)С(СН3)2-, НОСН2СН2OС(O)С(СН3)2-, (CH2=C(R3)CO2CH2CH2OC(O)C(CH3)2-, СН3СН2OС(O)СН(СН3)-, СН3СН2OС(O)С(СН3)2-, СН3ОС(O)СН(СН2СН3)-, СН3СН2OС(O)СН(СН2СН3)-, СН2=СНСН2OС(O)С(СН3)2-, СН3СН2OС(O)СН(СН2СН2СН3)-, СН3ОС(O)СН(СН2СН2СН2СН3)-, [СН3ОС(O)]2СН-, [СН3СН2OС(O)]2СН-, [СН3СН2OС(O)]2С(СН3)-, СН3СН2OС(O)СН(СН2СН2СН2СН3) -, (СН3)3СОС(O)С(СН3)2-, СН3СН2OС(O)СН2СН3(СН2СН2СН2СН3)-, СН3СН2OС(O)СН(СН2СН2СН2СН2СН3)-, СН3СН2OС(O)СН(СН2СН2СН2СН2СН2СН3)-,

или

или

или

или

g, g' независимо = 1-12; и

L = H, Cl, Br, -СН2С(O)СН3, СН2С(O)С(СН3)3, -СН2С(O)С6Н5,

или

или

СН2С(O)С6Н4OН, -СН2С(O)С6Н4OСН3,

СН2СН=СН2

2. Полимерный материал для устройств по п.1, в котором для мономера с формулой [1]:

В = -O(СН2)n- или -(ОСН2СН2)n-;

R1 = -H или -СН3;

n=1-5;

А = -С6Н5, O(СН2)mС6Н5; и m=0-4.

3. Полимерный материал для устройств по п.1, в котором для мономера с формулой [2]:

R2, R3 независимо = Н или СН3;

W, W' нeзависимо = O(CH2)d, O(СН2)dС6Н4 или нулю;

J = O(CH2CH2O)b или нулю, при условии, что если W и W' = нулю, то

J≠нулю;

d=0-6; и

b=1-10.

4. Полимерный материал для устройств по п.1, в котором для макромера с формулой [3]:

е, f независимо = 5-75;

X, Х1, X2 независимо = O или N(СН3)-;

Y, Y1 независимо = -(СН2)рН, (СH2СН2O)qCH3, (CH2CH2O)qH, (CH2CH2O)qC6H5, (CH2)tC6H5 или (СH2)tOC6H5;

p=1-12;

q=2-60;

t=1-5;

R4 = СН3ОС(O)СН(СН3) -, СН3ОС(O)С(СН3)2-, НОСН2СН2OС(O)С(СН3)2-, (CH2=C(R3)CO2CH2CH2OC(O)C(CH3)2-, СН3СН2OС(O)СН(СН3)-, СН3СН2OС(O)С(СН3)2-, СН3ОС(O)СН(СН2СН3)-, СН3СН2OС(O)СН(СН2СН3)-, (СН3)3СОС(O)С(СН3)2-,

или

или

или

или

g, g' независимо = 1-12; и

L = H, Cl, Br, -СН2С(O)СН3, СН2С(O)С(СН3)3, -CH2С(O)C6Н5,

СН2С(O)С6Н4OН, -СН2С(O)С6Н4OСН3,  или

или

СН2СН=СН2.

5. Полимерный материал для устройств по п.4, в котором для макромера с формулой [3]:

е, f независимо = 5-60;

Х, Х1, X2 = О;

Y, Y1 независимо = -(CH2CH2О)qCH3, (СН2CН2O)qC6H5, (CH2)tC6H5 или (CH2)tOC6H5;

q=2-40;

t=1-2;

R4 = СН3ОС(О)СН(CH3)-, СН3ОС(O)С(СН3)2-, НОСН2СН2OС(O)С(СН3)2-, (CH2=C(R3)CO2CH2CH2OC(O)C(CH3)2- или СН3ОС(O)СН(СН2СН3)-;

;

;

g, g' независимо = 1-6; и

L = H, -СН2С(O)С6Н5, -СН2С(O)С6Н4OН, -СН2С(O)С6Н4OСН3 или СН2СН=СН2.

6. Полимерный материал для устройств по п.1, в котором мономер с формулой [1] выбран из группы, состоящей из бензилметакрилата; 2-фенилэтилметакрилата; 3-фенилпропилметакрилата; 4-фенилбутилметакрилата; 5-фенилпентилметакрилата; 2-феноксиэтилметакрилата; 2-(2-феноксиэтокси)этилметакрилата; 2-бензилоксиэтилметакрилата; 2-(2-(бензилокси)этокси)этилметакрилата; 3-бензилоксипропилметакрилата; бензилакрилата; 2-фенилэтилакрилата; 3-фенилпропилакрилата; 4-фенилбутилакрилата; 5-фенилпентилакрилата; 2-феноксиэтилакрилата; 2-(2-феноксиэтокси)этилакрилата; 2-бензилоксиэтилакрилата; 2-(2-(бензилокси)этокси)этилакрилата и 3-бензилоксипропилакрилата.

7. Полимерный материал для устройств по п.1, в котором мономер с формулой [2] выбран из группы, состоящей из этиленгликольдиметакрилата; диэтиленгликольдиметакрилата; триэтиленгликольдиметакрилата; 1,6-гександиолдиметакрилата; 1,4-бутандиолдиметакрилата; 1,4-бензолдиметанолдиметакрилата; этиленгликольдиакрилата; диэтиленгликольдиакрилата; триэтиленгликольдиакрилата; 1,6-гекскандиолдиакрилата; 1,4-бутандиолдиакрилата и 1,4-бензолдиметанолдиакрилата.

8. Полимерный материал для устройств по п.1, в котором количество мономера [1] составляет 70-90% (в весовом соотношении).

9. Полимерный материал для устройств п.1, в котором количество мономера [2] составляет 0,5-3% (в весовом соотношении).

10. Полимерный материал для устройств по п.1, в котором количество гидрофильного макромера боковой цепи составляет 10-30% (в весовом соотношении).

11. Полимерный материал для устройств по п.10, в котором количество гидрофильного макромера боковой цепи составляет 10-20% (в весовом соотношении).

12. Полимерный материал для устройств по п.1, в котором гидрофильный макромер боковой цепи представляет собой макромер с формулой [3а].

13. Полимерный материал для устройств по п.1, в котором гидрофильный макромер боковой цепи представляет собой макромер с формулой [3b].

14. Полимерный материал для устройств по п.1, дополнительно содержащий ингредиент, выбранный из группы, состоящей из полимеризируемых УФ-поглотителей и полимеризируемых красящих веществ.

15. Полимерный материал для устройств по п.14, содержащий 0,1-5% (в весовом соотношении) полимеризируемого УФ-поглотителя и 0,01-0,5% (в весовом соотношении) полимеризируемого красящего вещества.

16. Офтальмологическое или оториноларингологическое устройство, содержащее полимерный материал для устройств по п.1, в котором офтальмологическое или оториноларингологическое устройство выбрано из группы, состоящей из искусственных хрусталиков; контактных линз; кератопротезов; роговичных вкладок или колец; отологических вентиляционных трубок и назальных имплантатов.

17. Офтальмологическое или оториноларингологическое устройство по п.16, при этом офтальмологическое или оториноларингологическое устройство представляет собой искусственный хрусталик.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| СПОСОБНЫЙ К ГИДРАТАЦИИ СОПОЛИМЕР (ВАРИАНТЫ), ОФТАЛЬМОЛОГИЧЕСКОЕ УСТРОЙСТВО, СПОСОБ ИЗГОТОВЛЕНИЯ ИНТРАОКУЛЯРНОЙ ЛИНЗЫ, СПОСОБ ИМПЛАНТАЦИИ ОФТАЛЬМОЛОГИЧЕСКОГО УСТРОЙСТВА В ГЛАЗ | 2000 |

|

RU2238283C2 |

Авторы

Даты

2012-12-20—Публикация

2008-10-03—Подача