Изобретение относится к получению полимерных химически стойких покрытий, а именно эпоксидных композиций для верхнего слоя покрытия полов с пониженной горючестью.

Известна полимерная композиция, которую получают согласно рекомендации по устройству монолитных бесшовных полов (ВСН 214-82 ММСС СССР) на основе эпоксидных смол (эпоксидно-каучуковых, эпоксидно-анилиновых, эпоксидно-окситерпеновых составов).

Грунтовочный слой имеет следующий состав, мас.%: смола ЭА - 68,03, полиэтиленполиамин - 11,56, растворители (ацетон, толуол или P-4) - 20,41 (в количестве, обеспечивающем динамическую вязкость состава - 58 Па·с).

Недостатками полимерной композиции является низкая устойчивость к воздействию повышенных температур и открытого пламени: такие характеристики как стойкость к термоциклированию без растрескивания, теплостойкость и кислородный индекс композиции имеют низкие значения. Кроме того, композиция отличается значительной вязкостью, что затрудняет ее равномерное распределение по поверхности большой площади.

Известна полимерная композиция, включающая эпоксидную диановую смолу, отвердитель - полиэтиленполиамин и антипирен - глицидиловый эфир хлоралкилфосфористой кислоты в количестве 25,0-32,0 мас.% (Авторское свидетельство СССР №500218, кл. C08L 63/02; опубл. 25.01.76).

Недостатками известной композиции являются низкая температура начала разложения, а также то, что полимер продолжает гореть после выноса из пламени еще до 30 с.

Известна полимерная огнестойкая композиция для получения защитных покрытий, включающая эпоксидную диановую смолу, ангидридный отвердитель, третичный амин и антипирен - бис-(2,3-дибромпропилоксиметил)фосфиновую кислоту в количестве 9,95-16,85 мас.% (Авторское свидетельство СССР №1004424, кл. C08L 63/02; опубл. 15.03.83).

Недостатком полимерной композиции является энергоемкий режим отверждения: 70°C - 3 ч; 120°C - 3 ч; 150°C - 7 ч, что приводит к увеличению энергозатрат и усложняет технологию заливки поверхностей большой площади.

Наиболее близким решением к заявляемому по технической сущности и достигаемому эффекту является огнезащитная полимерная композиция для покрытия пола, включающая эпоксидную диановую смолу, низкомолекулярный полибутадиеновый каучук, аминный отвердитель - полиэтиленполиамин и дополнительно трихлордифенил, хлоропарафин, хлоргидриновый эфир пентабромфенола и α-оксиэтилферроцен, а также минеральный наполнитель (Авторское свидетельство СССР №1548196, кл. C08L 63/02; опубл. 07.03.90).

Недостатками предложенной эпоксидно-каучуковой композиции является то, что предварительный синтез одного из компонентов системы - хлоргидринового эфира пентабромфенола - является сложным технологическим процессом и проводят его с использованием растворителей и катализаторов (хлорида калия и триэтилбензиламмония хлористого). Кроме того, техническая смесь аминов, каковым является активный алифатический аминный отвердитель полиэтиленполиамин (ПЭПА), состоящая из смеси 25 соединений, обеспечивает менее высокие физико-механические свойства, в том числе и теплостойкость, по сравнению с аминами, представляющими собой индивидуальные вещества (Лапицкий В.А., Крицук А.А. Физико-механические свойства эпоксидных полимеров и стеклопластиков. Киев, Наукова думка, 1986, с.7-8). Отметим, что в структуру конечной полимерной композиции входят атомы галогенов, которые в процессе пиролиза выделяются из полимерной композиции в виде газообразных токсичных соединений хлора и брома.

Задачей предлагаемого изобретения является получение полимерных химически стойких покрытий, а именно эпоксидных диановых композиций для верхнего слоя покрытия полов с пониженной горючестью.

Техническим результатом предлагаемого изобретения является улучшение технологичности процесса предварительного синтеза антипирена, получение химически стойких эпоксидных диановых композиций, включающих фосфорсодержащий ингибитор горения, рекомендуемых для верхнего слоя покрытия полов с пониженной горючестью и высокими физико-механическими показателями.

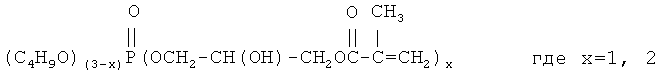

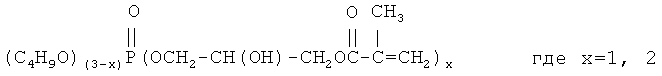

Технический результат достигается тем, что огнезащитная полимерная композиция для покрытия пола, включающая эпоксидную диановую смолу, аминный отвердитель, минеральный наполнитель, содержит в качестве аминного отвердителя этилендиаминометилфенол, дополнительно гидропероксид изопропилбензола, ускоритель НК-1 и антипирен - фосфорсодержащий метакрилат формулы:

при следующем соотношении компонентов, мас.%:

В качестве эпоксидной диановой смолы используют олигомер марки ЭД-20 (ГОСТ 10587-76), в качестве отвердителей - этилендиаминометилфенол АФ-2 (ТУ 2494-511-00203521-94) и дополнительно гидропероксид изопропилбензола (ТУ 38.402-62-121-90), кислотостойким минеральным наполнителем служит маршалит (ГОСТ 9077-82), ускорителем полимеризации - НК-1 (ТУ 6-05-1075-76).

На теплостойкость большое влияние оказывает количество взятого отвердителя (Ли X., Невил К. Справочное руководство по эпоксидным смолам. Москва, Энергия, 1973, с.75). Поэтому были выполнены образцы, содержащие аминный отвердитель этилендиаминометилфенол в количестве 8,81; 9,50; 10,14; 10,85 мас.% (соответственно 87%, 94%, 100% и 107% отвердителя по отношению к стехиометрическому количеству смолы). При отверждении в обычных условиях (+20-25°C) образцы с меньшим, чем стехиометрическое содержание отвердителя были более мягкими и эластичными; при содержании этилендиаминометилфенол в количестве 10,14; 10,85 мас.% образцы получились жесткими и упругими. По-видимому, это связано с тем, что при недостатке отвердителя уменьшается частота химических узлов сетки, следовательно, уменьшается Tc и теплостойкость.

В случае добавления отвердителя в количестве 10,85 мас.% и более (то есть в количествах, превышающих стехиометрическое) наблюдается образование многочисленных пузырьков, выделение тепла и чрезвычайно быстрое отверждение композиции. Поэтому для получения удовлетворительной теплостойкости необходимо соблюдать стехиометрическое соотношение количеств смолы и отвердителя, то есть нужно добавлять этилендиаминометилфенол в количестве 9,50 или 10,14 мас.%.

Использование маршалита в виде минерального наполнителя усиливает химическую стойкость полимерного покрытия. При этом введение наполнителя 15,54-19,16 мас.% позволяет обеспечивать высокий уровень адгезионных показателей, сопротивление истиранию и растрескиванию, а также химическую стойкость образцов покрытий пола.

Предлагаемый, в качестве составляющего эпоксидной композиции, фосфорсодержащий метакрилат (ФОМ) получен на основе промышленного сырья-производства ди-β-хлорэтилового эфира β-хлорэтилфосфоновой кислоты. Ди-β-хлорэтиловый эфир β-хлорэтилфосфоновой кислоты образуется в процессе изомеризации три-(β-хлорэтил)фосфита при нагревании и используется для получения препарата «Эстрел». При совместной полимеризации с эпоксидными смолами метакрилаты характеризуются высокой реакционной способностью и формируют трехмерную структуру типа «взаимопроникающие полимерные сетки». Такая структура отличается более высокой твердостью в сравнении с отвержденными эпоксидными смолами.

Присутствие в структуре эпоксидной композиции атомов фосфора, являющихся ингибиторами горения, обуславливает технико-экономический эффект от применения метакрилатного модификатора. Введение фосфорсодержащего метакрилата в количестве 5,21-20,73 мас.% обеспечивает получение полимерной композиции для покрытий пола с пониженной горючестью и высокими физико-механическими свойствами.

Вышесказанное позволяет сделать вывод об актуальном применении композиции с использованием фосфорсодержащих метакрилатов для модификации эпоксидных смол.

Кроме того, в композицию, включающую фосфорсодержащий метакрилат, дополнительно вводили отвердитель - гидропероксид изопропилбензола в количестве 0,26-1,04 мас.% и ускоритель полимеризации НК-1 в количестве 0,70-2,07 мас.%. Содержание гидропероксида изопропилбензола в количестве около 1,0 мас.% обеспечивает его стехиометрическое соотношение с функциональными группами метакрилата. Соответственно его недостаток приведет к получению гомополимера меньшей молекулярной массы и снижению физико-механических свойств композиции в целом, а существенный избыток гидропероксид изопропилбензола обеспечит повышение скорости отверждения и его индивидуальное включение в композицию в виду отсутствия доступных реакционных групп метакрилата. Содержание ускорителя полимеризации НК-1 в количестве 0,70; 1,40; 1,56 и 2,07 мас.% последовательно увеличивает скорость полимеризации метакрилата в композиции. Получены экспериментальные данные, подтверждающие, что превышение содержания НК-1 более 2,2 мас.% приводит к интенсивной полимеризации метакрилата и получению неоднородной по распределению всех компонентов конечной композиции. Таким образом, содержание гидропероксид изопропилбензола и ускорителя полимеризации НК-1 в названных количествах обеспечивает необходимую скорость полимеризации метакрилата в заданном температурном режиме (при 25±3°C в течение 72 часов). Полученные образцы покрытия пола имеют однородную структуру, высокую чистоту поверхности и стойкость к царапанию.

Выбор указанных реагентов обусловлен следующим:

- составляющие композицию: эпоксидная диановая смола ЭД-20, минеральный наполнитель (маршалит) отвердители (этилендиаминометилфенол и гидропероксид изопропилбензола), ускоритель полимеризации (НК-1) являются промышленными продуктами. Фосфорсодержащий метакрилат получен на основе промышленного сырья-производства ди-β-хлорэтилового эфира β-хлорэтилфосфоновой кислоты;

- использование названных наполнителей, отвердителей и ускорителей полимеризации широко используется для получения полимерных химически стойких покрытий при проведении монтажных мероприятий.

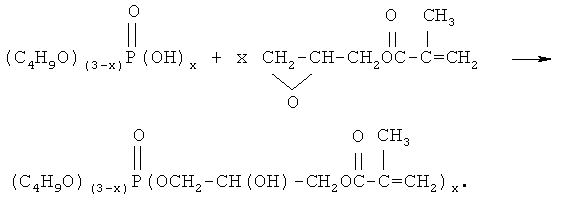

Предлагаемый фосфорсодержащий метакрилат получают технологичным методом в результате взаимодействия н-бутилфосфорных кислот с глицидилметакрилатом в мягких условиях (T=30°C), без катализатора по следующей методике.

К 10 г побочного продукта производства трибутилфосфата, содержащего 8.5 г (0.041 моль) дибутилфосфорной кислоты и 1.5 г (0.01 моль) бутил фосфорной кислоты, добавляли 0.2 г гидрохинона. При перемешивании из капельной воронки прибавляли 8.5 г (0.060 моль) глицидилметакрилата с такой скоростью, чтобы температура реакционной массы не превышала 30°C. Далее процесс продолжали в течение 6 часов в тех же условиях. Кислотное число за время реакции снизилось с 335.7 до 12 (мг КОН)/г. Анализ содержания эпоксидных групп показал их отсутствие.

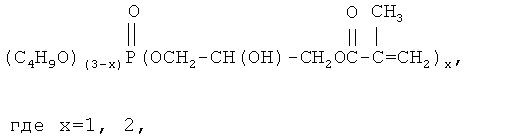

Реакция получения фосфорсодержащих метакрилатов протекает в соответствии со схемой:

где x=1, 2.

Полученный продукт содержит 77 мас.%, метакрилата на основе дибутилфосфорной кислоты и 23 мас.%, метакрилата на основе монобутилфосфорной кислоты.

Продукт представляет собой вязкую жидкость светло-желтого цвета, хорошо растворимую в толуоле, хлороформе, ацетоне. Выход продукта составил 17.8 г (96.3%), nD20 1.4557, d4 20 1.119 г/см3.

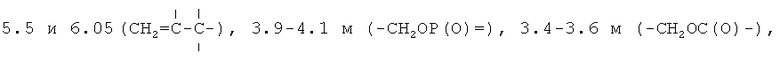

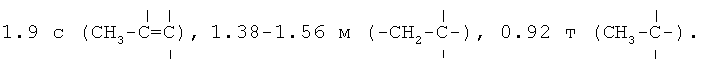

Данные ИК-спектра, ν, см-1: 3370, 2960, 2930, 2870, 1720, 1630, 1450, 1400, 1320, 1290, 1250, 1170, 1020, 950, 910. Данные спектра ПМР (ДМФМ-d), δ, м.д.:

Найдено, %: C 50.95, H 8.07, P 8.12. Вычислено, %: C 50.70, H 8.03, P 8.39.

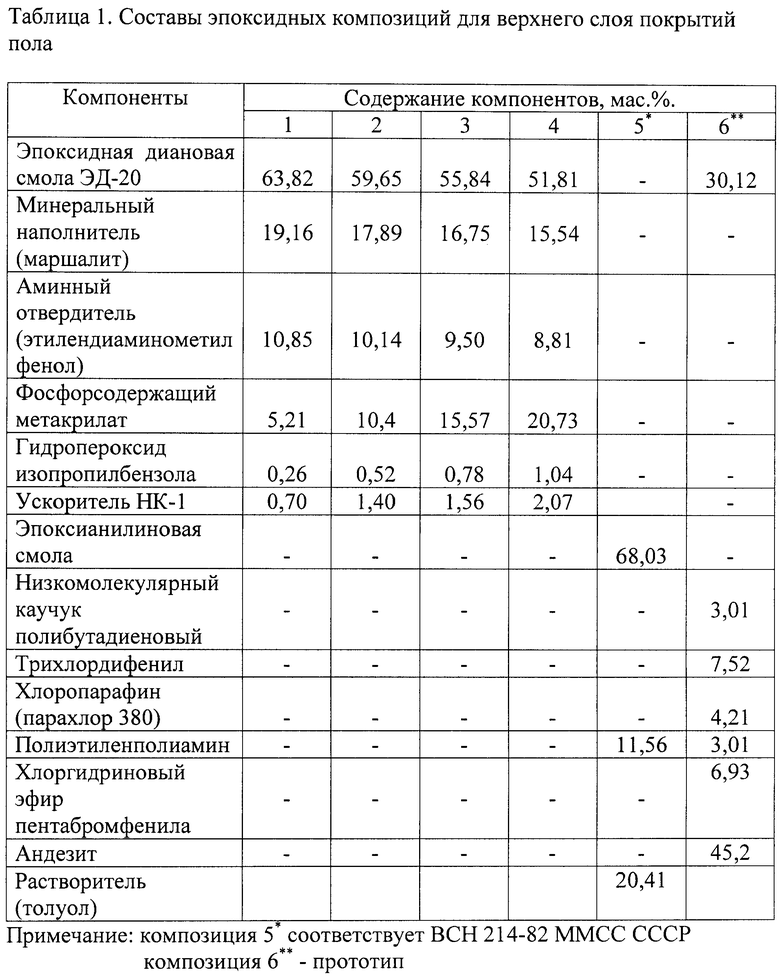

Технология изготовления полимерных композиций для покрытия пола заключается в следующем. Эпоксидную диановую смолу марки ЭД-20 смешивают в клеемешалке с минеральным наполнителем (маршалит) и аминным отвердителем (этилендиаминометилфенол АФ-2) в течение 3-5 мин. В полученную композицию вводят ФОМ, а также дополнительно гидропероксид изопропилбензола и ускоритель НК-1. Перемешивают в течение 5-10 мин до образования однородной массы и наносят на бетонную подложку. При температуре 25±3°C выдерживают в течение 72 часов. Составы композиций приведены в таблице 1.

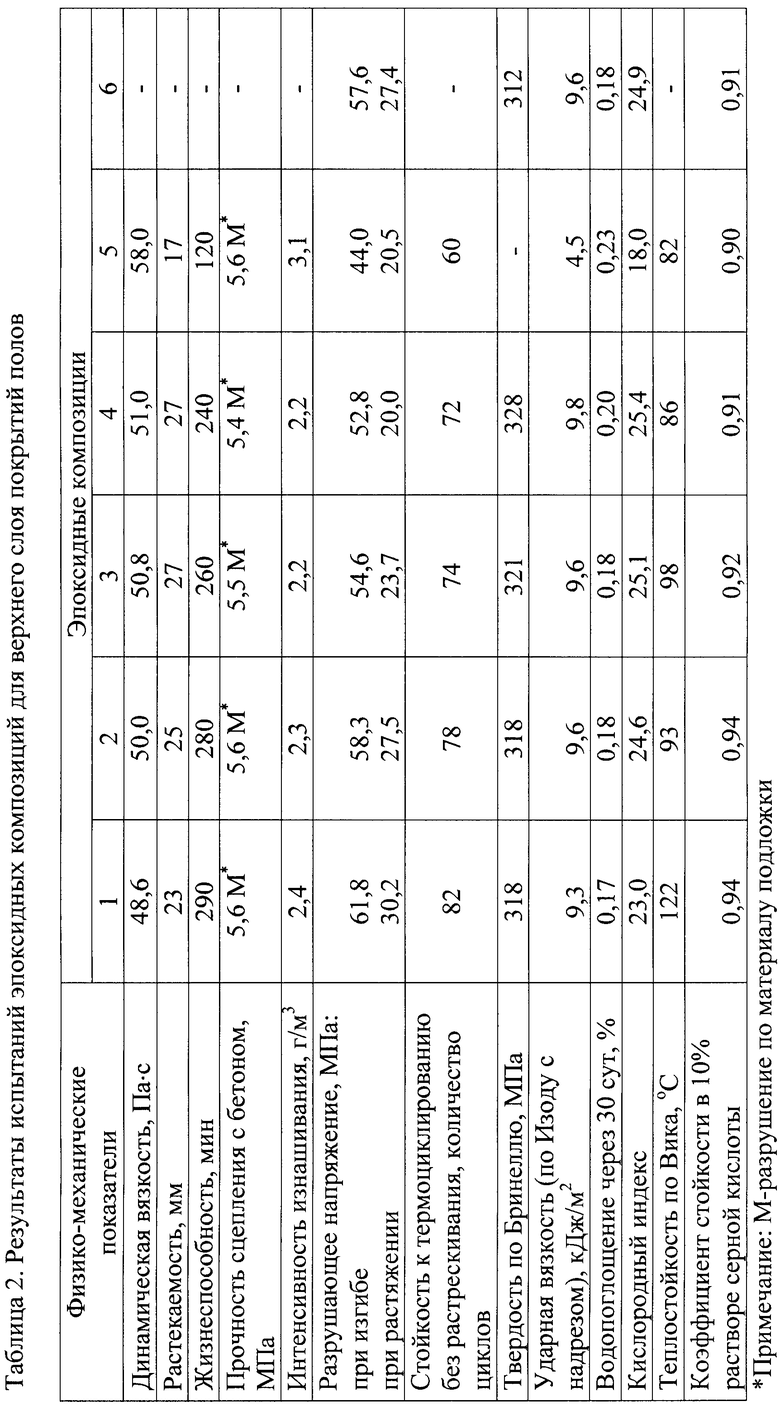

Испытания физико-механических показателей фосфорборсодержащих полиуретанов и горючести проводили после двухнедельной выдержки образцов в нормальных условиях в соответствии с ГОСТами: 10587-84 - определение динамической вязкости, 310.4-81 - растекаемости, 22690-88 - прочности сцепления с бетоном, 23.002-78 - интенсивности изнашивания, 4648-71 - разрушающего напряжения при изгибе и 14236-81 - разрушающего напряжения при растяжении, 23677-79 - твердости по Бринеллю, 19109-84 - ударной вязкости, 4650-80 - водопоглощения, 12.1.044-89 - кислородного индекса (КИ); 15088-83 - теплостойкости по Вика, 9.403-80 - стойкости к действию жидких агрессивных сред.

Результаты испытаний полученных образцов в сопоставлении с композицией на основе эпоксианилиновой смолы ЭА (ТУ 6-05-1190-76), выполненной согласно ВСН 214-82 ММСС СССР и прототипа приведены в таблице 2.

Экспериментальные данные, приведенные в таблице 2, позволяют установить, что фосфорсодержащие метакрилаты можно успешно использовать для получения химически стойких эпоксидных диановых композиций для верхнего слоя покрытий полов с пониженной горючестью. По уровню адгезионных показателей и разрушающему напряжению при растяжении образцы покрытия пола, содержащие ФОМ, не уступают известным образцам на основе эпоксианилиновой смолы, а по интенсивности изнашивания - сопротивлению растрескиванию, ударной вязкости, стойкости к термоциклированию и теплостойкости - превосходят не только их, но и образцы прототипа. Фосфорсодержащие метакрилаты являются эффективными антипиренами эпоксидных диановых композиций: кислородный индекс изученных образцов увеличивается с возрастанием содержания ФОМ в композиции и составляет от 23,0 до 25,4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ НА ОСНОВЕ ЭПОКСИДНОЙ ДИАНОВОЙ СМОЛЫ | 2017 |

|

RU2648069C1 |

| ЭПОКСИВИНИЛЭФИРНАЯ СМОЛА И ОГНЕСТОЙКИЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2013 |

|

RU2573003C2 |

| СВЯЗУЮЩЕЕ НА ОСНОВЕ ЭПОКСИВИНИЛЭФИРНОЙ СМОЛЫ И ОГНЕСТОЙКИЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2013 |

|

RU2549877C1 |

| Мастика полимерная кровельная и гидроизоляционная с пониженной горючестью | 2023 |

|

RU2826939C1 |

| ПОЛИЭФИРНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2577284C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ ПОЛОВ | 1998 |

|

RU2140950C1 |

| АНТИПИРЕН - НАПОЛНИТЕЛЬ ДЛЯ ЭПОКСИДНЫХ КОМПОЗИЦИЙ И ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2096367C1 |

| Эпоксидное связующее для производства самозатухающих стеклопластиков методом пултрузии | 2016 |

|

RU2614701C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2214430C2 |

| АНТИСТАТИЧЕСКОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2680052C2 |

Изобретение относится к области получения эпоксидных композиций для верхнего слоя покрытия полов с пониженной горючестью. Композиция включает (мас.%): эпоксидную диановую смолу ЭД-20 - 51,81-63,82, минеральный наполнитель - 15,54-19,16, аминный отвердитель этилендиаминометилфенол - 8,81-10,85, гидропероксид изопропилбензола - 0,26-1,04, ускоритель НК-1 - 0,70-2,07 и антипирен - фосфорсодержащий метакрилат - 5,21-20,73 формулы:

Изобретение позволяет улучшить технологичность процесса предварительного синтеза антипирена, получение химически стойких эпоксидных диановых композиций с пониженной горючестью и высокими физико-механическими показателями. 2 табл.

Огнезащитная полимерная композиция для покрытия пола, включающая эпоксидную диановую смолу, аминный отвердитель, минеральный наполнитель, отличающаяся тем, что она содержит в качестве аминного отвердителя этилендиаминометилфенол, дополнительно гидропероксид изопропилбензола, ускоритель НК-1 и антипирен - фосфорсодержащий метакрилат формулы:

при следующем соотношении компонентов, мас.%:

| RU 98104637 А, 10.11.1999 | |||

| US 2004026671 A, 12.02.2004 | |||

| US 2005282018 A1, 22.12.2005 | |||

| Способ управления автономным параллельным инвертором тока | 1982 |

|

SU1171937A1 |

| Огнезащитная полимерная композиция для покрытия пола | 1987 |

|

SU1548196A1 |

| Полимерная композиция | 1981 |

|

SU1004424A1 |

Авторы

Даты

2011-02-20—Публикация

2009-07-27—Подача