Изобретение относится к установке для электролакирования погружением, содержащей

а) лакировальную ванну;

б) транспортер, обеспечивающий в непрерывном режиме погружение лакируемых изделий в лакировальную ванну, движение лакируемых изделий через лакировальную ванную и их извлечение из нее;

в) источник напряжения;

г) электроды, расположенные в лакировальной ванне вдоль пути движения изделий и соединенные с первым полюсом источника напряжения;

д) контактную шину, проходящую вдоль пути движения изделий и соединенную со вторым полюсом источника напряжения;

е) контактное устройство для каждого изделия, соединенное с контактной шиной;

ж) по меньшей мере одно управляющее устройство, выполненное с возможностью установки напряжения, прикладываемого к каждому изделию во время его движения через лакировальную ванну.

При электролакировании погружением, которое называется также электрофоретическим лакированием, лаковые компоненты осаждаются в лакировальной ванне на изделиях под воздействием электрического поля. Оказалось целесообразным не поддерживать электрическое поле во время прохождения изделий через лакировальную ванну постоянным, а изменять вдоль пути их движения, в частности повышать с пройденным участком пути. Причиной такой меры является, в том числе, то, что образующийся лаковый слой представляет собой электрическое сопротивление, затрудняющее дальнейшее образование лакового слоя.

Таким образом, возникает проблема, как можно изменить напряжение для каждого изделия при его прохождении через лакировальную ванну. В установках для электролакирования погружением описанного выше рода, описанных, например, в DE 19942556 С2, токоподвод к изделию происходит через контактную шину, разделенную на отдельные отрезки в направлении движения лакируемых изделий; отрезки гальванически отделены и соединены с одним полюсом приданного каждому отрезку источника напряжения. Расположенные вдоль пути движения деталей в лаковой ванне электроды соединены с другим полюсом источника напряжения. При этом недостаток в том, что относительно трудно преследовать с помощью техники управления путь каждого отдельного изделия вдоль различных отрезков контактной шины и осуществлять переход изделия от одного отрезка к другому без "скачка" потенциала. Поскольку протекающий между электродом и изделием заряд используется в качестве меры толщины нанесенного слоя, требуется объединить также измерение протекающего к изделию тока на отдельных отрезках с движением изделия. Наконец "разрезы" контактной шины, вызывающие гальваническое разделение, представляют собой неровности контактной шины, которые приводят к износу движущихся с изделиями контактных устройств.

При изменениях изделия, например его длины, или при изменении кривой погружения изменяются положения разрезов между отрезками контактной шины, так что для оптимального покрытия требуется изменение установки.

Задачей настоящего изобретения является создание установки для электролакирования погружением описанного рода так, чтобы она была более простой в управлении, гибкой и вызывала меньший износ контактных устройств.

Эта задача решается за счет того, что

з) контактная шина непрерывна на всей своей протяженности через лакировальную ванну;

и) между каждым контактным устройством и соответствующим изделием расположен управляемый блок регулирования напряжения;

к) предусмотрено устройство определения положения, выполненное с возможностью определения мгновенного положения каждого изделия и подачи соответствующего сигнала к по меньшей мере одному управляющему устройству;

л) по меньшей мере одно управляющее устройство выполнено с возможностью осуществляемого для каждого изделия определения на основе сигнала, поданного к нему от устройства определения положения, напряжения, которое должно быть приложено к изделию в этом положении, и подачи к блоку регулирования напряжения соответствующего изделия соответствующего управляющего сигнала.

Следовательно, в изобретении отсутствует разделение на отрезки контактной шины, связанное с ее разрезами, и используется гальванически сплошная контактная шина. Чтобы можно было прикладывать к различным изделиям, снимающим напряжение от одной и того же контактной шины, разные и изменяющиеся в процессе движения потенциалы, каждому изделию придан отдельный блок регулирования напряжения. Он управляется в соответствии с положением изделия так, что в любой момент времени изделие имеет желаемый потенциал. Таким образом, можно реализовать намного более точную настройку потенциалов на изделиях, чем при известном разделении контактной шины на отдельные отрезки. Переход на изделия другого вида возможен без проблем только за счет средств техники программирования. Отсутствие разрезов в контактной шине благоприятно сказывается также на сроке службы контактных устройств.

В случае по меньшей мере одного управляющего устройства речь может идти об устройстве централизованного управления установкой. Оно используется, в частности, там, где транспортер содержит транспортерную цепь и все изделия движутся с одинаковой скоростью.

Современные установки содержат транспортные системы с самопроизвольно движущимися, несущими по меньшей мере по одному изделию тележками. Поскольку сами эти тележки являются, как правило, "интеллектуальными", т.е. имеют децентрализованное управление, последнее может использоваться также для предложенных в изобретении целей.

В особенно предпочтительном варианте осуществления изобретения устройство определения положения содержит шину кодирования положений и для каждого изделия движущуюся вместе с ним считывающую головку, выполненную с возможностью считывания локального кода шины кодирования положений. Подходящие для этого шины кодирования положений относительно недороги и обладают высокой точностью.

Вместо этого в качестве устройства определения положения может использоваться навигационная система, например система с лазерным управлением или система, действие которой основано на сигналах глобальной системы определения местоположения (GPS).

Также устройство определения положения может включать в себя датчик присутствия в начале пути движения изделий через лакировальную ванну и датчики скорости для каждого изделия, причем управляющее устройство выполнено с возможностью вычисления мгновенного положения каждого изделия по зарегистрированным скоростям и времени, прошедшему с момента срабатывания датчика присутствия.

Вместо скорости и времени, прошедшего с момента прохождения датчика присутствия, можно зарегистрировать также пройденный отрезок пути и вычислить по нему мгновенное положение каждого изделия. В случае работающих цепных транспортных систем измерение отрезка пути может происходить посредством подсчета прошедших мимо звеньев цепи, а в случае колесных транспортных систем - посредством подсчета оборотов колес.

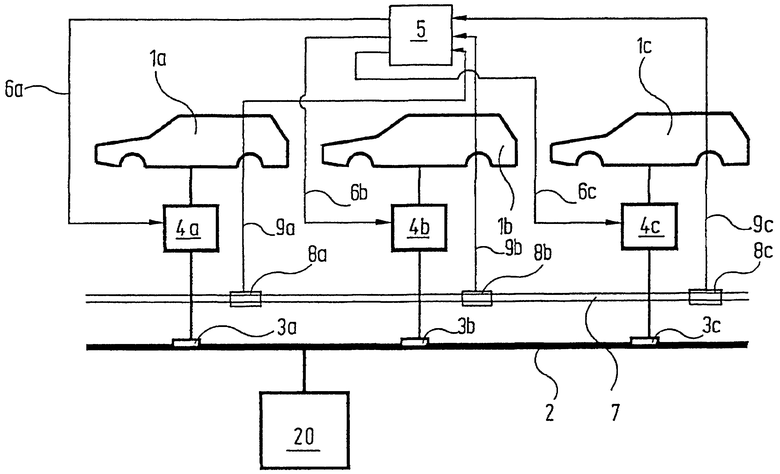

Ниже пример осуществления изобретения более подробно описан со ссылкой на прилагаемый чертеж; на единственной фигуре схематично изображена подача напряжения к автомобильным кузовам в установке для электролакирования погружением.

Показаны, в общей сложности, три автомобильных кузова 1a, 1b, 1с, погружаемых в наполненную лаковой жидкостью лакировальную ванну, как это описано в упомянутой публикации DE 19942556 С2. Лакировальная ванна не показана, как и транспортер, с помощью которого различные кузова 1a, 1b, 1с движутся через лакировальную ванну непрерывно или периодически. Рассматривается, например, подвесной транспортер, как транспортер 12 в DE 19942556 С2, цепной транспортер, на котором изделия удерживаются подвижно, или транспортер, состоящий из отдельных, самостоятельно движущихся и управляемых тележек.

В лакировальной ванне известным образом вдоль пути движения кузовов 1a, 1b, 1с установлены ответные электроды, в частности аноды, как это также известно из 19942556 С2. В электрическом поле, возникающем внутри лаковой жидкости между ответными электродами и кузовами 1a, 1b, 1с, происходит осаждение лаковых частиц на кузовах 1a, 1b, 1с. Число ампер-часов, прошедшее между ответными электродами и кузовами 1a, 1b, 1с при прохождении через лакировальную ванну, представляет собой непосредственную меру толщины осажденного лакового слоя.

Чтобы создать электрическое поле, необходимое для электрофоретического осаждения лака, кузова 1a, 1b, 1с во время своего движения через лакировальную ванну должны быть соединены с соответствующим полюсом источника 20 постоянного напряжения, а при известном катафоретическом лакировании погружением - с его минусовым полюсом.

Это соединение происходит следующим образом.

Вдоль ведущего через лакировальную ванну пути движения кузовов 1a, 1b, 1с, однако вне лаковой жидкости, проходит контактная шина 2. Она непрерывна по всей длине, следовательно, не имеет обычных в уровне техники "разрезов", т.е. места, в которых различные отрезки контактной шины 2 электрически изолированно соединены между собой. Контактная шина 2 соединена с одним полюсом источника 20 постоянного напряжения, предпочтительно минусовым полюсом. Как правило, достаточно, если источник 20 постоянного напряжения выдает постоянное выходное напряжение, соответствующее максимальному, прикладываемому к кузовам 1a, 1b, 1с напряжению. Другой полюс источника 20 постоянного напряжения соединен с расположенными вдоль пути движения электродами, предпочтительно анодами.

Каждому кузову 1a, 1b, 1с придан контактный башмак 3a, 3b, 3с, который скользит вдоль контактной шины 2, создавая электрическое соединение. Контактные башмаки 3a, 3b, 3с соединены с соответствующими кузовами 1a, 1b, 1с не непосредственно, а через управляемый блок 4а, 4b, 4с регулирования напряжения. Блоки 4а, 4b, 4с выполнены так, что они в соответствии с управляющим сигналом, подаваемым к ним управляющим устройством 5 по линии 6а, 6b, 6с, могут передавать дальше на соответствующий кузов 1a, 1b, 1с приложенное к контактной шине 2 неизменное или измененное, как правило, уменьшенное напряжение.

Параллельно контактной шине 2, также вне лаковой жидкости, проходит шина 7 кодирования положений. Она несет вдоль своей протяженности во всех местах считываемый код, соответствующий положению данного места. Каждому кузову 1a, 1b, 1с придана считывающая головка 8а, 8b, 8с, которая способна считывать мгновенное положение соответствующего кузова 1a, 1b, 1с от шины 7. Считанные считывающими головками 8а, 8b, 8с сигналы подаются по соответствующей линии 9а, 9b, 9с к управляющему устройству 5.

Управляющее устройство 5 содержит память, в которой подходящим образом для каждого кузова 1a, 1b, 1с или, во всяком случае, для каждого типа кузова 1a, 1b, 1с, который должен обрабатываться в установке, хранятся данные о том, какое напряжение в каком месте вдоль пути движения следует приложить к данному кузову 1a, 1b, 1с.

Описанная выше установка для электролакирования погружением работает следующим образом.

Как только один из кузовов 1a, 1b, 1с попадет в зону контактной шины 2 и, тем самым, в зону лакировальной ванны, с помощью контактного башмака 3a, 3b, 3с создается электрическое соединение с контактной шиной 2; соответствующая считывающая головка 8а, 8b, 8 с приближается к шине 7 кодирования положений и регистрирует мгновенное положение кузова 1a, 1b, 1с. Соответствующая информация подается к управляющему устройству 5, считывающему из своей памяти заданное напряжение, которое должно быть приложено к соответствующему месту данного кузова 1a, 1b, 1с. Управляющее устройство 5 подает на соответствующий блок 4а, 4b, 4с регулирования напряжения по линии 6а, 6b, 6с соответствующий сигнал, который заботится о том, чтобы блок 4а, 4b, 4с действительно создавал нужное напряжение из имеющегося на контактной шине напряжения и прикладывал его к кузову 1a, 1b, 1с.

Этот процесс постоянно повторяется во время прохождения кузова 1a, 1b, 1с через лакировальную кабину. При этом считывающая головка 8а, 8b, 8с передает либо непрерывно, либо после прохождения посредством небольших инкрементов пути соответствующее положение, а управляющее устройство 5 подстраивает приложенное к соответствующему кузову 1a, 1b, 1с напряжение посредством блоков 4а, 4b, 4с регулирования напряжения.

Как видно, таким образом можно установить очень точную характеристику напряжения для всех подключенных к контактной шине 2 кузовов 1a, 1b, 1с во время их движения через лакировальную ванну.

Позиционирующее устройство, образованное в данном примере шиной 7 кодирования положений и считывающими головками 8а, 8b, 8с, может быть, разумеется, заменено и другими устройствами определения положения. Например, может использоваться навигационная система с лазерным управлением или система, действие которой основано на сигналах глобальной системы определения местоположения (GPS). В простейшем случае также на входе тракта движения через лакировальную ванну может быть расположен датчик, сообщающий о погружении кузова. Там вычисляется соответствующее положение кузова по его постоянно определяемой и контролируемой скорости и по прошедшему времени.

Вместо устройства централизованного управления могут использоваться также устройства децентрализованного управления, которые приданы отдельным кабинам и движутся вместе с ними.

Изобретение относится к электролакированию изделий погружением. Установка содержит лакировальную ванну, транспортер, обеспечивающий в непрерывном режиме погружение лакируемых изделий в лакировальную ванну, движение лакируемых изделий через лакировальную ванную и их извлечение из нее, источник напряжения, электроды, расположенные в лакировальной ванне вдоль пути движения изделий и соединенные с первым полюсом источника напряжения, контактную шину, проходящую вдоль пути движения изделий и соединенную со вторым полюсом источника напряжения, контактное устройство для каждого изделия, соединенное с контактной шиной, по меньшей мере, одно управляющее устройство, выполненное с возможностью установки напряжения, прикладываемого к каждому изделию во время его движения через лакировальную ванну. Контактная шина (2) непрерывна на всей своей протяженности через лакировальную ванну, между каждым контактным устройством (3а, 3b, 3с) и соответствующим изделием (1a, 1b, 1с) расположен управляемый блок (4а, 4b, 4с) регулирования напряжения, также предусмотрено устройство (7, 8а, 8b, 8с) определения положения, выполненное с возможностью определения мгновенного положения каждого изделия (1а, 1b, 1с) и подачи соответствующего сигнала к, по меньшей мере, одному управляющему устройству (5), и, по меньшей мере, одно управляющее устройство (5) выполнено с возможностью осуществляемого для каждого изделия (1а, 1b, 1с) определения на основе сигнала, поданного к нему от устройства (7, 8а, 8b, 8с) определения положения, напряжения, которое должно быть приложено к изделию (1а, 1b, 1с) в этом положении, и подачи к блоку (4а, 4b, 4с) регулирования напряжения соответствующего изделия (1а, 1b, 1с) соответствующего управляющего сигнала. Установка проста и гибка в управлении и вызывает меньший износ контактных устройств. 10 з.п. ф-лы, 1 ил.

1. Установка для электролакирования погружением, содержащая лакировальную ванну, транспортер, обеспечивающий в непрерывном режиме погружение лакируемых изделий в лакировальную ванну, движение лакируемых изделий через лакировальную ванную и их извлечение из нее, источник напряжения, электроды, расположенные в лакировальной ванне вдоль пути движения изделий и соединенные с первым полюсом источника напряжения, контактную шину, проходящую вдоль пути движения изделий и соединенную со вторым полюсом источника напряжения, контактное устройство для каждого изделия, соединенное с контактной шиной, по меньшей мере одно управляющее устройство, выполненное с возможностью установки напряжения, прикладываемого к каждому изделию во время его движения через лакировальную ванну, отличающаяся тем, что она снабжена устройством (7, 8а, 8b, 8с) определения положения, выполненным с возможностью определения мгновенного положения каждого изделия (1a, 1b, 1с) и подачи соответствующего сигнала к по меньшей мере одному управляющему устройству (5), контактная шина (2) непрерывна на всей своей протяженности через лакировальную ванну, между каждым контактным устройством (3а, 3b, 3c) и соответствующим изделием (1а, 1b, 1с) расположен управляемый блок (4а, 4b, 4с) регулирования напряжения, по меньшей мере одно управляющее устройство (5) выполнено с возможностью определения для каждого изделия (1а, 1b, 1с) на основе сигнала, поданного к нему от устройства (7, 8а, 8b, 8с) определения положения, напряжения, которое должно быть приложено к изделию (1а, 1b, 1с) в этом положении, и подачи к блоку (4а, 4b, 4с) регулирования напряжения соответствующего изделия (1a, 1b, 1с) соответствующего управляющего сигнала.

2. Установка по п.1, отличающаяся тем, что по меньшей мере одно управляющее устройство представляет собой устройство (5) централизованного управления установкой.

3. Установка по п.1, отличающаяся тем, что для каждого изделия предусмотрено устройство децентрализованного управления, установленное с возможностью движения вместе с изделием.

4. Установка по одному из пп.1-3, отличающаяся тем, что устройство определения положения содержит шину (7) кодирования положений, а также для каждого изделия (1а, 1b, 1с) движущуюся с ним считывающую головку (8а, 8b, 8с), выполненную с возможностью считывания локального кода шины (7) кодирования положений.

5. Установка по одному из пп.1-3, отличающаяся тем, что устройство определения положения представляет собой навигационную систему.

6. Установка по п.5, отличающаяся тем, что устройство определения положения представляет собой систему с лазерным управлением.

7. Установка по п.5, отличающаяся тем, что устройство определения положения представляет собой систему, действие которой основано на сигналах глобальной системы определения местоположения (GPS).

8. Установка по одному из пп.1-3, отличающаяся тем, что устройство определения положения содержит датчик присутствия в начале пути движения изделий через лакировальную ванну и датчики скорости для каждого изделия, причем управляющее устройство выполнено с возможностью вычисления мгновенного положения каждого изделия по зарегистрированным скоростям и времени, прошедшему с момента срабатывания датчика присутствия.

9. Установка по одному из пп.1-3, отличающаяся тем, что устройство определения положения содержит датчик присутствия в начале пути движения изделий через лакировальную ванну и для каждого изделия устройство для регистрации пройденного отрезка пути, причем управляющее устройство выполнено с возможностью вычисления мгновенного положения каждого изделия по зарегистрированным отрезкам пути, пройденного с момента срабатывания датчика присутствия.

10. Установка по п.9, отличающаяся тем, что транспортер содержит транспортерную цепь, а устройство для регистрации пройденного отрезка пути содержит устройство для подсчета движущихся мимо звеньев транспортерной цепи.

11. Установка по п.9, отличающаяся тем, что транспортер содержит для каждого изделия по меньшей мере одно установленное с возможностью вращения колесо, а устройство для регистрации пройденного отрезка пути содержит устройство для подсчета числа оборотов колеса.

| DE 10326605 A1, 05.01.2005 | |||

| DE 3005810 A1, 27.08.1981 | |||

| DE 19942556 C2, 30.04.2003 | |||

| Установка для электрофоретического нанесения покрытий | 1982 |

|

SU1033579A1 |

Авторы

Даты

2011-02-20—Публикация

2006-07-31—Подача