Изобретение относится к горной промышленности и может быть использовано при проведении горных выработок, тоннелей, строительстве горнопроходческих сооружений, спасательных, геологоразведочных и других работах.

Известен проходческий щитовой агрегат, включающий исполнительный орган, оболочку и механизм передвижения в виде трубчатой спирали на внешней поверхности оболочки, внутри которой закреплены цилиндры домкратов, а снаружи спирали, на штоках домкратов - опорные лыжи, при этом на забойном витке спирали расположен исполнительный орган (А.С. СССР SU №1008458 от 05.08.1981; авторы: Горбунов В.Ф., Эллер А.Ф., Нагорный В.Д., Аксёнов В.В).

Недостатком указанного агрегата является:

- разобщенность операций разработки забоя и передвижки, что снижает производительность;

- большой крутящий момент, создаваемый гидродомкратами, сильно нагружает конструкцию и контур выработки, вызывая обрушение породы и заклинивание оболочки.

Известен проходческий щитовой агрегат, взятый за прототип, для проходки тоннелей, проведения горных выработок и горнопроходческих сооружений, (А.С. СССР SU №1647144 от 05.03.1986; авторы: В.Ф.Горбунов, А.Ф.Эллер, А.Я.Ткаченко, В.В.Аксёнов и В.Д.Нагорный), совмещающий во времени процессы:

- разрушения забоя;

- транспортирования отделенной горной массы от забоя и

- перемещение агрегата в направлении забоя.

Агрегат состоит из цилиндрической оболочки, образуемой кольцевыми секциями, сопрягаемыми с возможностью относительного вращения посредством цевочного механизма. Передняя секция (первая, считая от забоя) снабжена исполнительным органом с приводом и погрузочным ротором с транспортирующим шнеком, а по наружной поверхности - винтовой лопастью, вторая - задняя - имеет по наружной поверхности опорные элементы, выполненные в виде пластин, ориентированных вдоль продольной оси агрегата.

Недостатком данного агрегата является большой крутящий момент (сотни тс·м), действующий между секциями и вызывающий дополнительные продольные тормозящие силы трения, возникающие на опорных элементах противовращения, достигающие величины 100 тс и более.

Задачей данного изобретения является: разгрузка задней секции от крутящего момента и от продольного тормозящего усилия.

Для этого биротативный проходческий щитовой агрегат (далее - биротативный агрегат) составлен из трех секций (фиг.1), расположенных одна за другой. Две передние секции, считая от забоя, смонтированы на диафрагме посредством шаровых погонов. Шаровые погоны выполнены заодно с зубчатыми венцами конической передачи (функции зубчатого венца и шарового погона совмещены; фиг.2; 3). На диафрагме смонтированы приводы вращения секций. Венцы шаровых погонов находятся в зацеплении с диаметрально противоположных сторон с ведущими коническими шестернями приводов вращения секций, расположенных на диафрагме.

Диафрагма с секциями смонтирована на переднем конце балки посредством шарнира Гука. На балке цапфами закреплены четыре цилиндра со штоками. Штоки цилиндров цапфами закреплены на диафрагме. Два цилиндра закреплены в диаметрально противоположных точках в вертикальной плоскости, два - в горизонтальной. Ось диафрагмы является осью вращения секций и осью предстоящей проходки.

Балка своим задним концом смонтирована в направляющих задней секции (фиг.4), препятствующих ее вращению, но допускающих ее перемещение вдоль оси задней секции (оси уже выполненной проходки).

Балка имеет привод, связанный с приводами вращения секций. Балка одновременно является лотком, в котором расположен транспортирующий шнек с приводом.

На внешней поверхности задней секции установлены элементы противовращения в виде пластин, ориентированных вдоль оси секции.

На внешних поверхностях передних вращающихся секций установлены винтовые лопасти с встречным направлением навивки.

Перед винтовыми лопастями и элементами противовращения смонтированы малые исполнительные органы с приводами.

В центре диафрагмы жестко закреплена пустотелая балка, внутри которой размещен шнек с приводом.

На переднем (забойном) конце пустотелой балки находится раструб и погрузочный ротор с лопатками. На конусном днище ротора имеются отверстия Г, расположенные против рукавов малых исполнительных органов. Ротор смонтирован на балке перед раструбом и снабжен приводом, соединенным с главным исполнительным органом. Этот же привод соединен с лобовой шарошкой, которая является частью главного исполнительного органа.

Описание биротативного проходческого щитового агрегата поясняется чертежами:

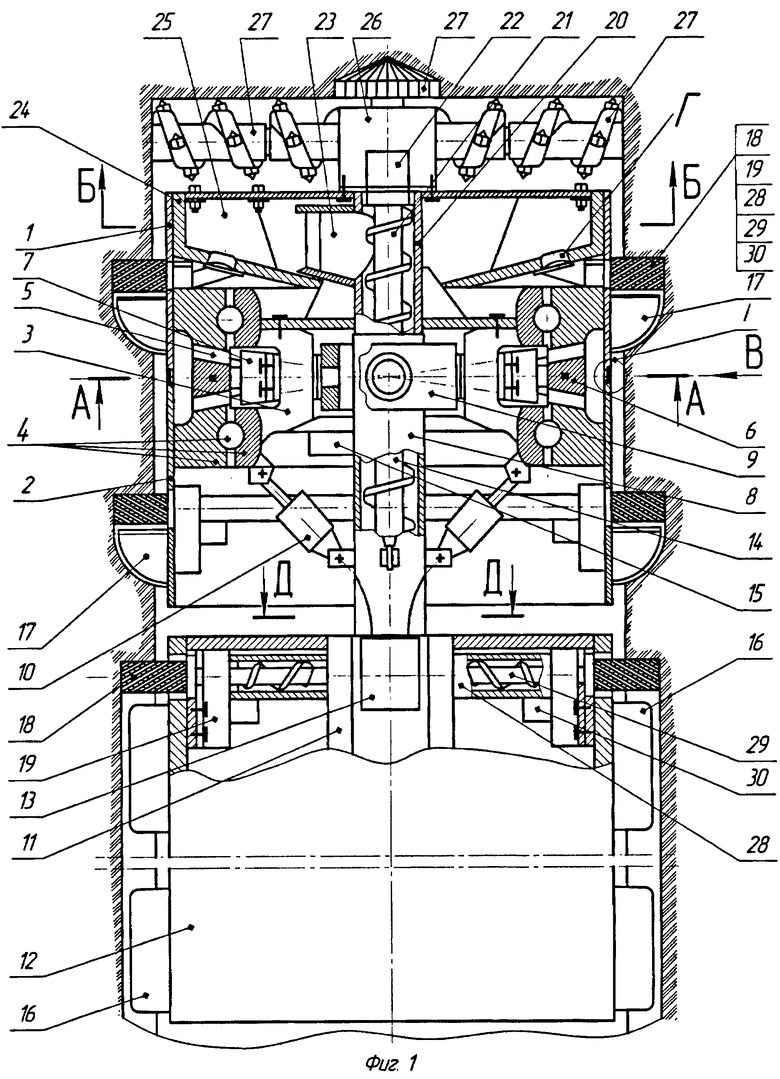

на фиг.1 изображен общий вид биротативного агрегата;

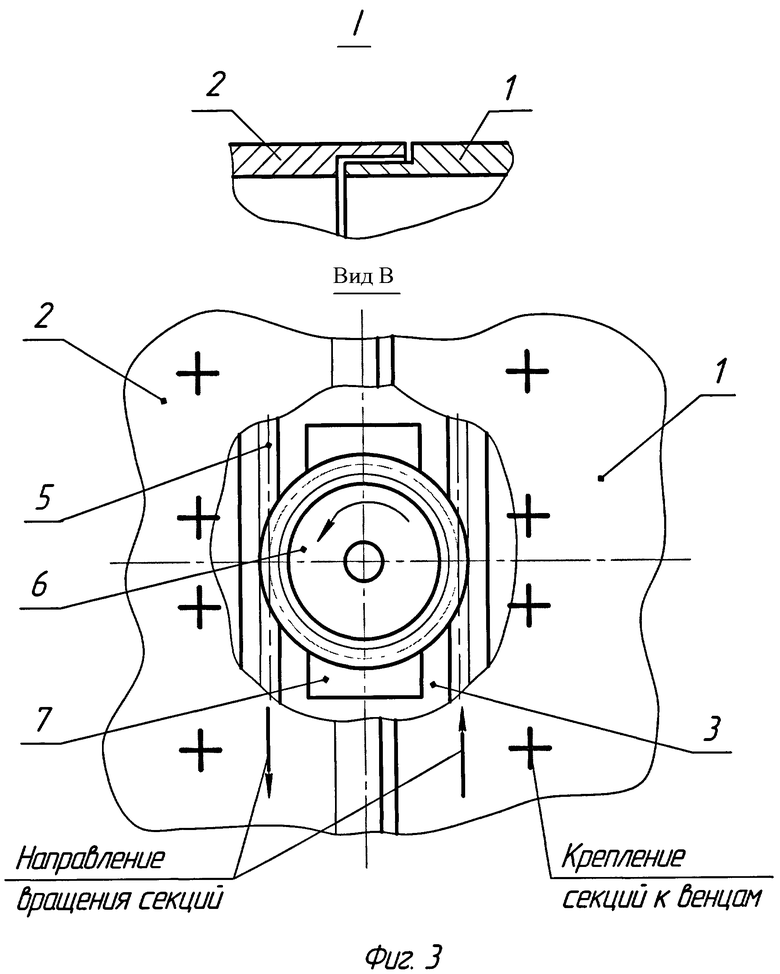

на фиг.2 - поперечный разрез А-А на фиг.1;

на фиг.3 - место I и вид по В на фиг.1;

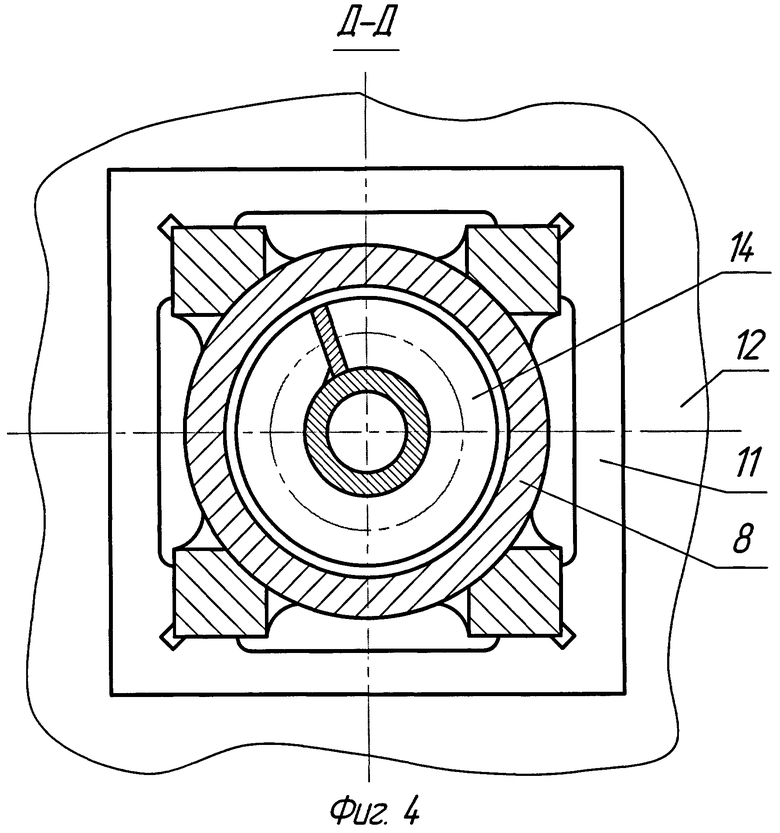

на фиг.4 - разрез Д-Д на фиг.1;

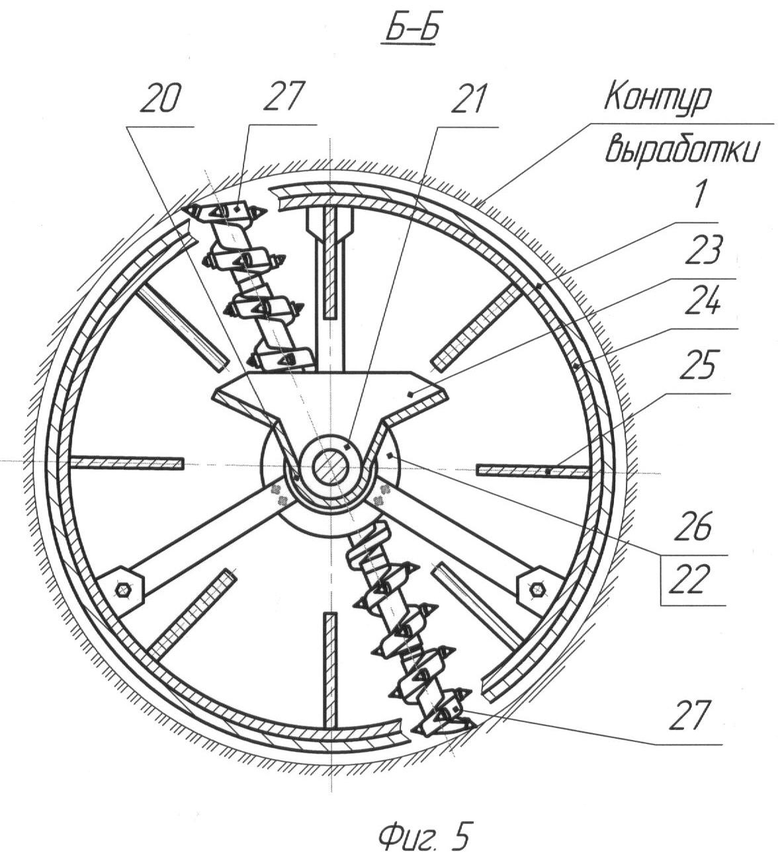

на фиг.5 - разрез Б-Б на фиг.1.

Биротативный агрегат состоит из трех секций, расположенных одна за другой (фиг.1). Две передние секции 1 и 2, считая от забоя, смонтированы на диафрагме 3 посредством шаровых погонов 4 с зубчатыми венцами 5. Зубчатые венцы 5 находятся в зацеплении с ведущими коническими шестернями 6 приводов 7 вращения секций 1 и 2 (фиг.2; 3). Так как зубчатые венцы 5 находятся в зацеплении с диаметрально противоположных сторон с ведущими коническими шестернями 6 приводов 7 вращения секций 1 и 2, расположенных на диафрагме 3 (фиг.3), то они передают зубчатым венцам 5 вместе с секциями 1 и 2 вращение в противоположные стороны. Отсюда название - биротативный.

Диафрагма 3 с секциями 1 и 2 смонтирована на переднем конце балки 8 посредством шарнира Гука 9. Это позволяет диафрагме 3 качаться в горизонтальной (по курсу) и вертикальной (по тангажу) плоскостях. Для этого на балке 8 цапфами закреплены четыре цилиндра 10. Штоки цилиндров 10 цапфами закреплены на диафрагме 3. Два цилиндра 10 поворачивают (отклоняют) диафрагму 3 в вертикальной плоскости, два - в горизонтальной. Шарнирная подвеска диафрагмы 3 с секциями 1 и 2 дает возможность маневрировать биротативному агрегату в горном массиве по курсу и глубине, так как ось вращения секций 1 и 2 является осью предстоящей проходки.

Балка 8 своим задним концом смонтирована в направляющих 11 задней секции 12 (фиг.4), препятствующих ее вращению, но допускающих ее перемещение посредством привода 13 вдоль оси задней секции 12 (оси уже выполненной проходки).

Балка 8 может выдвигаться из задней секции 12 синхронно с вращением передних секций посредством кинематической (или электрической) связи с приводами 7 их вращения или асинхронно (независимо) от их вращения (в зависимости от фазы рабочего цикла). Балка 8 одновременно является лотком, в котором расположен транспортирующий шнек 14 с приводом 15 для транспортирования отделенной горной массы от забоя.

На внешней поверхности задней секции 12 жестко закреплены элементы противовращения 16 в виде пластин, ориентированных вдоль оси задней секции 12. На внешних поверхностях передних, вращающихся в противоположных направлениях секций 1 и 2 жестко закреплены винтовые лопасти 17, направление навивки которых таково, что при вращении секций 1 и 2 они, взаимодействуя с горным массивом, создают тяговое усилие на забой.

Перед винтовыми лопастями 17 и элементами противовращения 16 смонтированы малые исполнительные органы 18 с приводами 19, формирующие в горном массиве винтовые каналы для лопастей 17 передних вращающихся секций 1 и 2 и прямые - для элементов противовращения 16 задней секции 12.

В центре диафрагмы 3 смонтирована пустотелая балка 20 (фиг.1; 5), внутри которой размещен шнек 21 с приводом 22 для транспортирования отделенной горной массы от забоя в балку 8 задней секции 12, к шнеку 14 с приводом 15 для дальнейшего продвижения отделенной горной массы.

На переднем (забойном) конце балки 20 смонтирован раструб 23 для приема горной массы и погрузочный ротор 24 с лопатками 25. Ротор 24 приводится во вращение приводом 26, смонтированным на балке 20 перед раструбом 23. Привод 26 соединен с главным исполнительным органом 27, обеспечивая его вращение вокруг оси балки 20 (движение подачи) и вокруг собственной оси (движение резания). Этот же привод вращает лобовую шарошку, относящуюся к главному исполнительному органу 27.

Горная масса, отделенная главным исполнительным органом 27 с лобовой шарошкой и малыми исполнительными органами 18 первой секции 1, удаляется лопатками 25 погрузочного ротора 24, а во второй и задней секциях - по рукавам 28, шнеками 29, соединенными со своими приводами 30. Горная масса от малых исполнительных органов 18 передней секции попадает в ротор через отверстия Г.

Биротативный агрегат работает следующим образом.

Агрегат доставляется на подготовленную площадку и запитывается от электросетей. Площадка может быть горизонтальной или наклоненной в сторону забоя на расчетный угол. Весь цикл работ делится на пять фаз. В исходном положении балка 8 втянута в секцию 12 (находится в крайнем заднем положении).

В первой фазе включают те исполнительные органы, которые выполняют следующие операции:

- главный исполнительный орган 27 с лобовой шарошкой разрушают забой, вращаемые приводом 26 вокруг собственных осей и вокруг оси балки 20. Работа ведется на пониженных режимах из-за больших неуравновешенных моментов;

- отделенная горная масса осыпается вниз, на ротор 24, поднимается его лопатками 25 вверх и по достижении ими угла, превышающего угол трения, скатывается в раструб 23 (фиг.5), откуда шнеком 21, вращаемым приводом 22, продвигается в балку 8, а далее - шнеком 14 с приводом 15 отправляется в заднюю секцию 12 для дальнейшей транспортировки;

- исполнительные органы 18 передней секции 1 формируют в горной массе винтовые каналы для винтовых лопастей 17, а отделенная ими горная масса, взаимодействуя со шнеками 29, вращаемыми приводами 30 исполнительных органов 18, перемещается по рукаву 28 к ротору 24, попадает внутрь его через отверстия Г, далее - на лопатки 25, в раструб 23 и далее - вместе с основной отделенной массой - по транспортному потоку;

- передняя секция 1 приводами 7 вращается синхронно с выдвижением балки 8 под действием привода 13 из направляющих 11 задней секции 12. Синхронизация необходима в этой фазе для начала нарезки винтовых каналов с шагом винтовой поверхности, равным шагу винтовых лопастей 17. Схема синхронизации может быть любой: электрической (система «электрического вала»), механической, электронной или другой;

- секция 2 вращается вхолостую, ее приводы 19 малых исполнительных органов 18 и приводы 30 шнеков 29 выключены.

Первая фаза заканчивается тогда, когда передняя секция 1 врежется в горный массив на всю длину.

Во второй фазе все агрегаты секций 1 и 2, а также вращение секций 1 и 2 остановлены. Работают малые исполнительные органы 18 с приводами 19 задней секции 12. Они нарезают прямые каналы для элементов противовращения 16. Напорное усилие на забой создает привод 13, который втягивает балку 8 по направляющим 11 в секцию 12 - подтягивает заднюю секцию. Балка 8 передает усилие через оси шарнира Гука 9 на диафрагму 3, далее через шаровой погон 4 с зубчатым венцом 5 передней секции 1, жестко закрепленным на обечайке секции 1, - на винтовые лопасти 17 и на винтовые каналы горного массива.

Вторая фаза заканчивается тогда, когда балка 8 займет исходное крайнее заднее положение в направляющих 11.

Третья фаза аналогична первой с той разницей, что включаются в работу малые исполнительные органы 18 обеих передних секций 1 и 2 с приводами 19 и шнеками 29 с приводами 30;

- балка 8 синхронно с вращающимися секциями 1 и 2 выдвигается из секции 12. Режимы могут быть повышены, т.к. крутящие моменты секций 1 и 2 взаимно уравновешиваются;

- исполнительные органы 18 секций 1 и 2 формируют в горной массе винтовые каналы для винтовых лопастей 17 обеих секций;

- горная масса, отделенная исполнительными органами 18, подается в рукава 28 и шнеками 29, вращаемыми приводами 30, продвигается в балку 8, откуда шнеком 14 продвигается в заднюю секцию 12 для дальнейшей транспортировки.

Третья фаза заканчивается тогда, когда секция 2 врежется в горный массив на всю свою длину (полный ход балки 8).

Четвертая фаза полностью идентична второй: балка 8 втягивается в заднюю секцию 12, не доходя до крайнего заднего положения на величину 60…100 мм, позволяющую отклонять секции 1 и 2 для маневра по курсу и тангажу, избегая упора секции 2 в секцию 12.

Пятая фаза - основная. Это работа в штатном режиме всех штатных исполнительных органов (главного 27 с лобовой шарошкой и малых исполнительных органов 18) всех трех секций: 1, 2 и 12. Синхронизация отключена, т.к. балка 8 неподвижна (относительно секции 12), а шаг винтовых каналов будет задаваться шагом лопастей 17, которые будут базироваться на ранее выполненные винтовые каналы с шагом, равным шагу винтовой поверхности лопастей. Весь биротативный агрегат будет перемещаться вследствие взаимодействия вращающихся винтовых лопастей 17 с винтовыми каналами, сформированными малыми исполнительными органами 18 в горном массиве (как винты судов или пропеллеры самолетов). Крутящие моменты трения и усилий резания, воспринимаемые секциями 1 и 2, будут почти уравновешены. Разность будет возникать из-за анизотропности горной массы и усилий на главном исполнительном органе 27, где крутящие моменты лобовой шарошки и исполнительного органа барабанного типа сложно уравновесить. Работают все шнеки (14, 21 и 29), продвигая отделенную горную массу. В этом режиме щитовой агрегат работает до выхода в расчетные координаты горного массива.

Таким образом, применение двух встречно вращающихся секций в забойной части биротативного проходческого щитового агрегата порождает два взаимно уравновешивающихся момента (или, в значительной мере скомпенсированных), что разгружает заднюю секцию от крутящего момента и от продольных тормозящих сил, возникающих на элементах противовращения вследствие реакции.

Как побочный эффект: биротативный проходческий щитовой агрегат заявленной конструкции легче прототипа на 10…12% и экономит до 30% энергии на основном технологическом процессе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДУПЛЕКСНЫЙ ГЕОХОД | 2011 |

|

RU2469192C1 |

| ПРОХОДЧЕСКИЙ ЩИТОВОЙ АГРЕГАТ (ГЕОХОД) | 2009 |

|

RU2418950C1 |

| ГЕОХОД (ПРОХОДЧЕСКИЙ ЩИТОВОЙ АГРЕГАТ) | 2013 |

|

RU2552539C1 |

| Проходческий щитовой агрегат | 1986 |

|

SU1647144A1 |

| Агрегат для проходки тоннелей | 2021 |

|

RU2765746C1 |

| ПРОХОДЧЕСКИЙ ЩИТОВОЙ АГРЕГАТ | 1993 |

|

RU2066762C1 |

| СПОСОБ СТРОИТЕЛЬСТВА ПОДЗЕМНОЙ ВЫРАБОТКИ И ЩИТОВОЙ ПРОХОДЧЕСКИЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2703027C1 |

| Проходческий щитовой агрегат | 1987 |

|

SU1719642A1 |

| Проходческий щитовой агрегат эланг | 1983 |

|

SU1167338A1 |

| МЕХАНИЗИРОВАННЫЙ ЩИТОВОЙ КОМПЛЕКС ДЛЯ СООРУЖЕНИЯ ТОННЕЛЕЙ СО СБОРНОЙ ОБЖАТОЙ В ПОРОДУ ОБДЕЛКОЙ | 1988 |

|

RU2018677C1 |

Изобретение относится к горной промышленности, а именно к проходческим щитовым агрегатам для проведения горных выработок и тоннелей. Техническим результатом является разгрузка задней секции от крутящего момента и от продольного тормозящего усилия. Биротативный проходческий щитовой агрегат состоит из трех секций. Две передние секции, считая от забоя, смонтированы на диафрагме посредством шаровых погонов с зубчатыми венцами конической передачи, находящимися в зацеплении с диаметрально противоположных сторон с ведущими коническими шестернями приводов вращения секций, расположенных на диафрагме, которая смонтирована на переднем конце балки с приводом посредством шарнира Гука и гидроцилиндров со штоками, закрепленных на балке и диафрагме посредством цапф. Балка с приводом смонтирована в направляющих задней секции, при этом внутри балки смонтирован шнек с отдельным приводом. На внешней поверхности задней секции расположены элементы противовращения, выполненные в виде пластин, ориентированных вдоль продольной оси секции, при этом на внешних поверхностях передних вращающихся секций расположены винтовые лопасти с встречным направлением навивки. Причем малые исполнительные органы с индивидуальными приводами и рукавами со шнеками смонтированы перед каждой лопастью и элементом противовращения. В центре диафрагмы смонтирована пустотелая балка, внутри которой смонтирован шнек с приводом, при этом снаружи - на забойном конце балки смонтированы раструб и погрузочный ротор с приводом, соединенным с главным исполнительным органом. 5 ил.

Биротативный проходческий щитовой агрегат, состоящий из трех секций: двух передних, считая от забоя, смонтированных на диафрагме посредством шаровых погонов с зубчатыми венцами конической передачи, находящимися в зацеплении с диаметрально противоположных сторон с ведущими коническими шестернями приводов вращения секций, расположенных на диафрагме, которая смонтирована на переднем конце балки с приводом посредством шарнира Гука, и гидроцилиндров со штоками, закрепленных на балке и диафрагме посредством цапф, причем балка с приводом смонтирована в направляющих задней секции, при этом внутри балки смонтирован шнек с отдельным приводом, а на внешней поверхности задней секции расположены элементы противовращения, выполненные в виде пластин, ориентированных вдоль продольной оси секции, при этом на внешних поверхностях передних вращающихся секций расположены винтовые лопасти с встречным направлением навивки, причем малые исполнительные органы с индивидуальными приводами и рукавами со шнеками смонтированы перед каждой лопастью и элементом противовращения, а в центре диафрагмы смонтирована пустотелая балка, внутри которой смонтирован шнек с приводом, при этом снаружи на забойном конце балки смонтированы раструб и погрузочный ротор с приводом, соединенным с главным исполнительным органом.

| Проходческий щитовой агрегат | 1986 |

|

SU1647144A1 |

| Горнопроходческий щит | 1977 |

|

SU723154A1 |

| Проходческий щитовой агрегат | 1981 |

|

SU1008458A1 |

| Проходческий щитовой агрегат | 1987 |

|

SU1719642A1 |

| МЕХАНИЗИРОВАННЫЙ ЩИТОВОЙ КОМПЛЕКС ДЛЯ СООРУЖЕНИЯ ТОННЕЛЕЙ СО СБОРНОЙ ОБЖАТОЙ В ПОРОДУ ОБДЕЛКОЙ | 1988 |

|

RU2018677C1 |

| ПРОХОДЧЕСКИЙ ЩИТОВОЙ АГРЕГАТ | 1993 |

|

RU2066762C1 |

| JP 5202693 A, 10.08.1993 | |||

| DE 29516058 U1, 14.12.1995. | |||

Авторы

Даты

2011-02-20—Публикация

2009-07-31—Подача