Известен биротативный проходческий щитовой агрегат /геоход/ (заявка №2009129575/03 /041190/ от 31.07.2009 г. Авторы: Лелюх Б.Ф., Аксенов В.В., Ефременков А.Б.). Он составлен из трех секций, расположенных одна за другой. Две передние секции, считая от забоя, смонтированы на диафрагме посредством шаровых погонов. Шаровые погоны выполнены заодно с зубчатыми венцами конической передачи. На диафрагме смонтированы приводы вращения секций. Венцы шаровых погонов находятся в зацеплении с диаметрально противоположных сторон с ведущими коническими шестернями приводов вращения секций, расположенных на диафрагме. Диафрагма с секциями смонтирована на переднем конце балки. Балка своим задним концом смонтирована в направляющих задней секции, препятствующих ее вращению, но допускающих ее перемещение вдоль оси задней секции. Балка имеет привод, связанный с приводами вращения секций. Балка одновременно является лотком, в котором расположен транспортирующий шнек с приводом.

На внешних поверхностях передних вращающихся секций установлены винтовые лопасти с встречным направлением навивки. Перед винтовыми лопастями и элементами противовращения смонтированы малые исполнительные органы с приводами.

На переднем торце диафрагмы смонтирована пустотелая балка. На переднем (забойном) конце пустотелой балки находятся раструб и погрузочный ротор с лопатками. На конусном днище ротора имеются отверстия Г, расположенные против рукавов малых исполнительных органов. Ротор смонтирован на балке перед раструбом и снабжен приводом, соединенным с главным исполнительным органом. Этот же привод соединен с лобовой шарошкой, которая является частью главного исполнительного органа.

Недостатком данного биротативного проходческого щитового агрегата является значительная рельефность законтурного слоя горного массива, изрезанного каналами под винтовые лопасти и элементы противовращения, что снижает сопротивляемость законтурного слоя на сдвиг. Это чревато заклиниванием агрегата в забое и развитием аварийной ситуации.

Данный биротативный проходческий щитовой агрегат принимается за прототип и аналог.

Задачей данного изобретения является повышение сопротивляемости законтурного слоя горного массива на сдвиг путем уменьшения его изрезанности каналами.

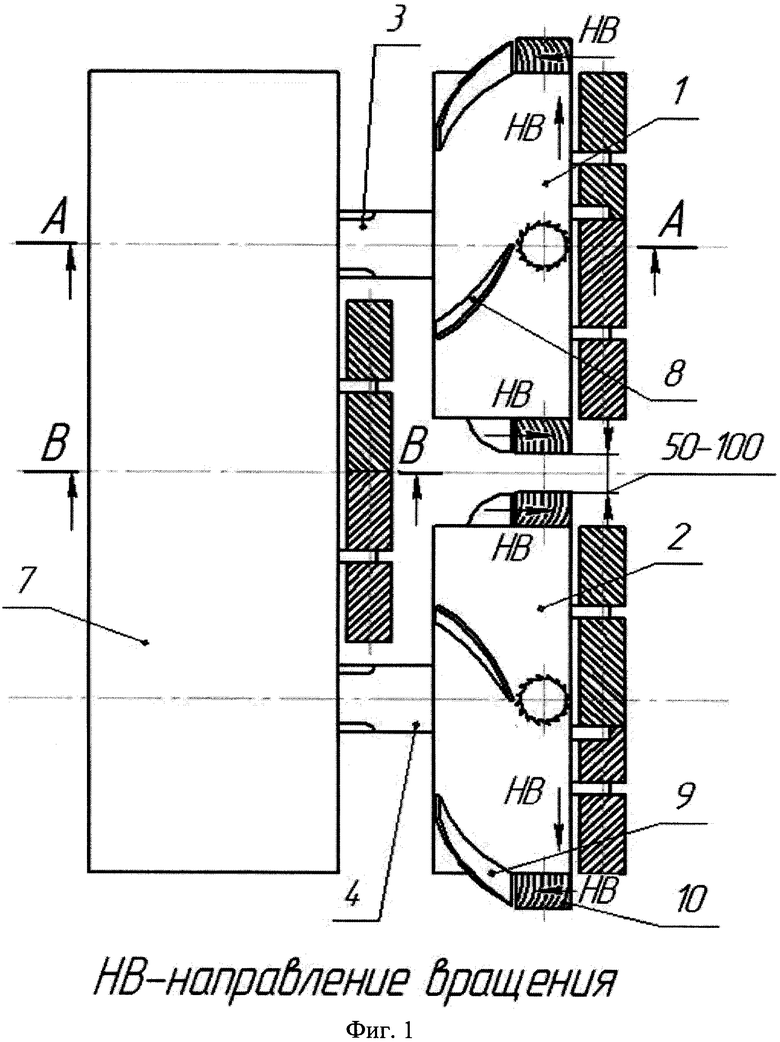

Данная задача достигается параллельным разносом осей вращения двух передних секций на расстояние, на 50-100 мм превышающее их габаритный диаметр (фиг.1). Таким образом, передние секции располагаются не друг за другом, а рядом - друг с другом. Отсюда название - дуплексный. В этом случае в любом месте законтурного слоя горного массива (по периметру выработки) будут нарезаны каналы только для одной секции. В продольных каналах для элементов противовращения (как и в самих элементах противовращения) вообще отсутствует надобность, так как задняя секция и весь тоннель будут иметь овальное сечение, перекрывающее сечения двух круглых передних секций. Эта овальность и будет препятствовать вращению. Передние секции смонтированы на несущих балках посредством шаровых погонов на диафрагмах с приводами вращения секций в противоположных направлениях. Шаровые погоны, выполнены заодно с зубчатыми венцами конической передачи. Вращение секций синхронизировано. Несущие балки своими задними концами смонтированы в направляющих задней секции, препятствующих их вращению, но допускающих их перемещение вдоль оси задней секции. Несущие балки имеют привод, связанный с приводами вращения секций. Каждая несущая балка одновременно является лотком, в котором расположен транспортирующий шнек с приводом.

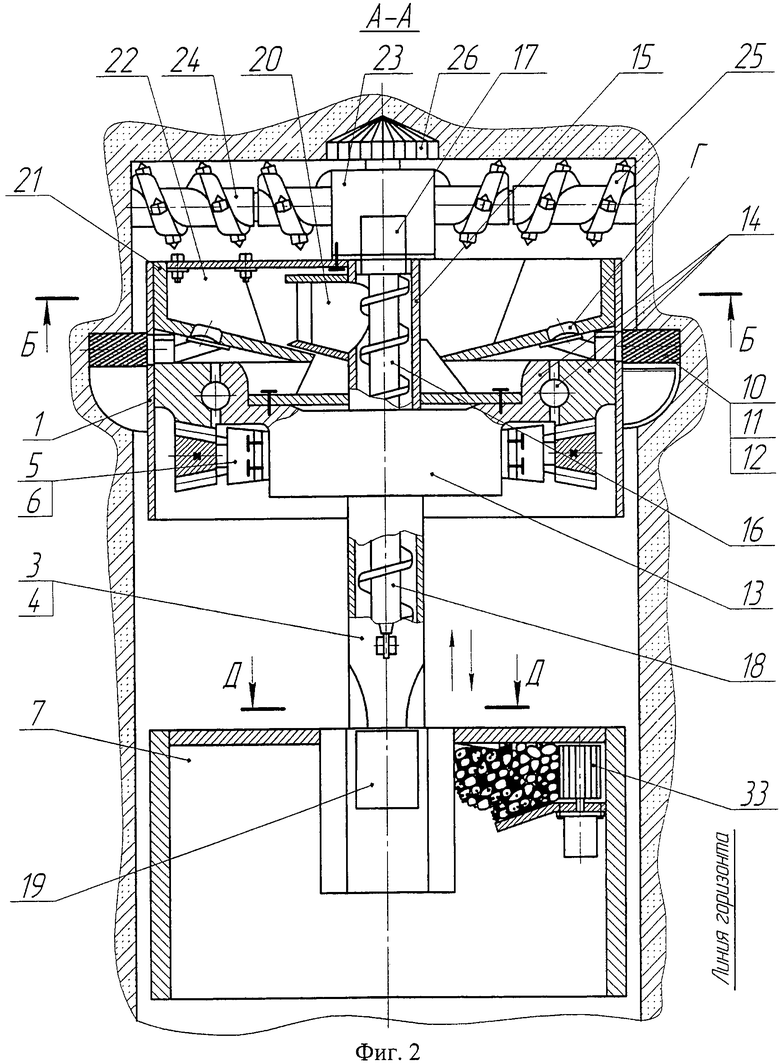

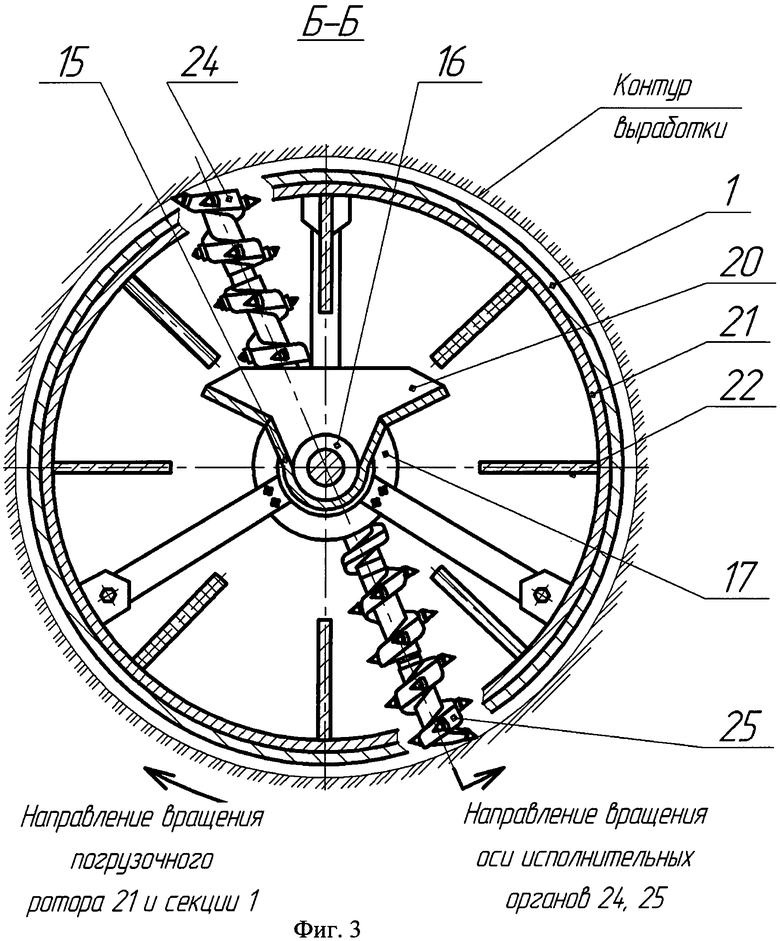

На передних торцах диафрагм смонтированы пустотелые балки. На переднем (забойном) конце пустотелых балок находятся раструбы и погрузочные роторы с лопатками. На конусном днище каждого ротора имеются отверстия Г, расположенные против рукавов малых исполнительных органов. Ротор смонтирован на пустотелой балке перед раструбом и снабжен приводом, соединенным с главным исполнительным органом. Этот же привод соединен с лобовой шарошкой, которая является частью главного исполнительного органа. Главные исполнительные органы барабанного типа смонтированы с возможностью вращения вокруг своих осей и вокруг оси секции (фиг.3).

На задней секции вверху и внизу (горизонтально) и по центру (вертикально) также смонтированы исполнительные органы. Они геометрически дополняют сечение двух круглых тоннелей до овала. Горная масса, отделенная исполнительными органами передних секций, шнеками по лоткам пустотелых и несущих балок подается в заднюю секцию, где скребковым конвейером соединяется с горной массой, отделенной исполнительными органами задней секции, в один поток и по лотку шнеком, снабженным приводом, выводится из нее.

На внешних поверхностях передних вращающихся секций установлены винтовые лопасти, с встречным направлением навивки. Перед винтовыми лопастями смонтированы малые исполнительные органы с приводами. Описание дуплексного геохода поясняется чертежами:

на фиг.1 изображен вид сверху дуплексного геохода;

на фиг.2 изображено продольное сечение по А-А на фиг.1 дуплексного геохода по вертикальной осевой плоскости одной из передних секций и по вертикальной плоскости задней секции;

на фиг.3 изображено сечение Б-Б на фиг.2 дуплексного геохода;

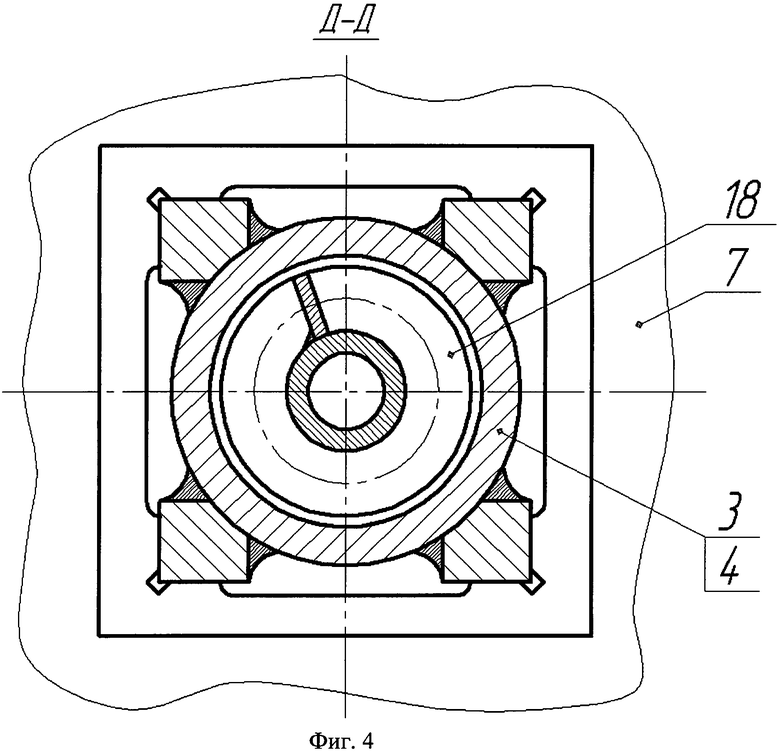

на фиг.4 изображено сечение Д-Д на фиг.2 дуплексного геохода;

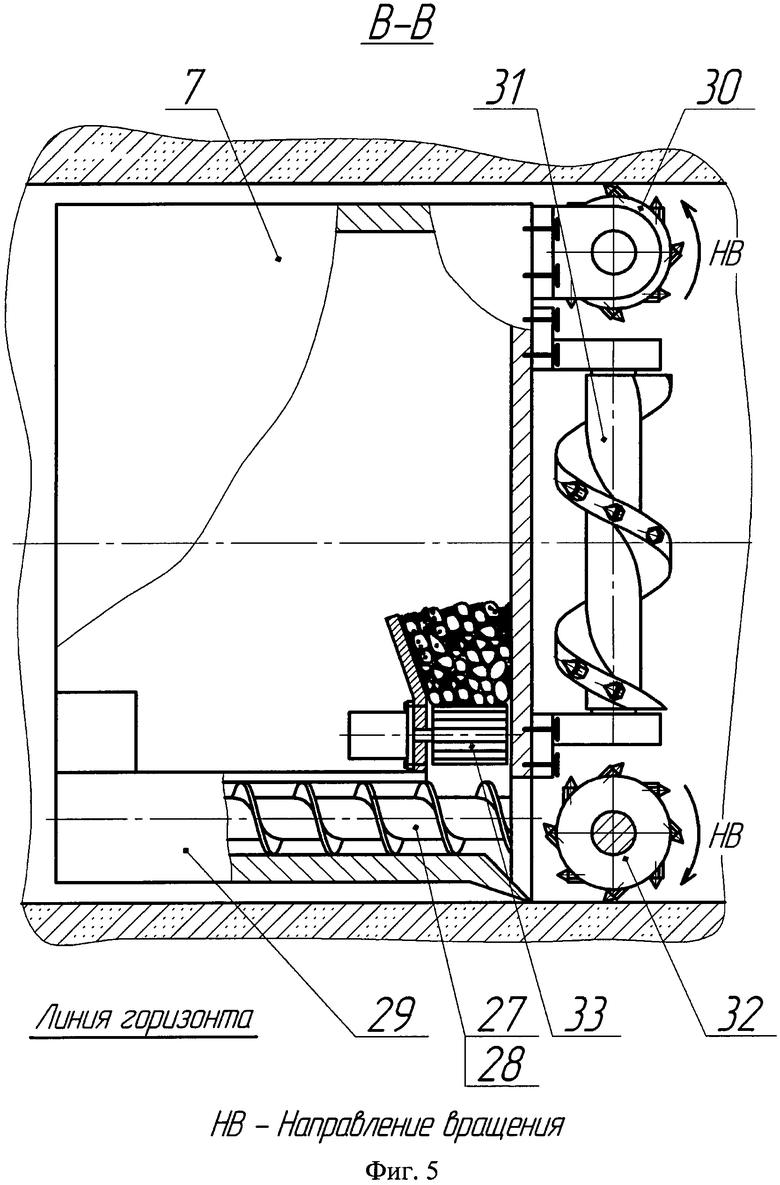

на фиг.5 изображено сечение В-В на фиг.1 дуплексного геохода.

Дуплексный геоход состоит из трех секций: двух передних секций 1 и 2 (фиг.1), смонтированных на несущих балках 3 и 4, с возможностью вращения секций 1 и 2 в противоположные стороны посредством приводов вращения и выдвижения 5 и 6 (фиг.2), и одной задней секции 7, на которой в направляющих смонтированы несущие балки 3 и 4 с возможностью продольного перемещения. На наружных поверхностях передних секций 1 и 2 жестко закреплены винтовые лопасти 8 и 9 с противоположным направлением навивки, согласованным с направлением вращения передних секций 1 и 2. Перед каждой лопастью смонтирован малый исполнительный орган 10 с приводом 11 и шнеком 12 (фиг.1, 2). Передние секции 1 и 2 смонтированы на несущих балках 3 и 4 посредством диафрагм 13 с шаровыми погонами 14. В центре диафрагм 13 смонтированы пустотелые балки 15 (фиг.2; 3), внутри которых размещены шнеки 16 с приводами 17, а в несущих балках 3 и 4 задней секции 7 - шнеки 18 с приводами 19 (фиг. фиг.2, 4).

На переднем (забойном) конце балок 15 смонтированы раструбы 20 и погрузочные роторы 21 с лопатками 22 (фиг.3). Роторы 21 соединены с приводами вращения 23, смонтированными на пустотелых балках 15 перед раструбами 20. Приводы 23 соединены с главными исполнительными органами 24 и 25, с возможностью их вращения вокруг оси балки 15 (движение подачи) и вокруг собственной оси (движение резания). Эти же приводы соединены с лобовыми шарошками 26, относящимися к главным исполнительным органам 24 и 25. В задней секции 7 смонтирован шнек 27, соединенный с приводом 28, на рукаве 29.

На лобовой поверхности задней секции 7 вверху и внизу - горизонтально, а по центру - вертикально расположены исполнительные органы задней секции 30, 31, 32 (фиг.5). Между исполнительными органами 30, 31, 32 задней секции и шнеком 27 смонтирован скребковый конвейер 33.

Дуплексный геоход работает следующим образом.

Вся работа дуплексного геохода технологически разделена на три операции, которые вначале должны выполняться в определенном порядке, следуя данному описанию, а в дальнейшем - в соответствии с необходимостью.

Первая операция: дуплексный геоход в сборе или поагрегатно доставляется на подготовленную площадку, монтируется (собирается) и устанавливается вплотную к груди забоя. Несущие балки 3 и 4 должны быть втянуты в заднюю секцию 7. Включаются приводы 23 главных исполнительных органов 24, 25, с лобовой шарошкой 26, малые исполнительные органы 10 передних секций 1 и 2 с транспортирующими шнеками 12 (внутри секций 1 и 2), 16 (в пустотелых балках 15), 18 (в несущих балках 3 и 4) и 27 (в задней секции 7), а также скребковый конвейер 33. Включаются приводы 5 и 6 вращения и выдвижения передних секций 1 и 2, синхронизированные с выдвижением несущих балок 3 и 4. Синхронизация необходима для нарезания в горном массиве каналов с шагом винтовой поверхности, равным шагу навивки винтовых лопастей 8 и 9. Первая операция заканчивается тогда, когда передние секции 1 и 2 врежутся примерно на четверть оборота.

Горная масса, отделенная исполнительными органами 10, 24, 25 и 26 передних секций 1 и 2, падает вниз, где подбирается лопатками 22 вращающегося погрузочного ротора 21, поднимается ими до тех пор, пока угол наклона лопаток 22 превысит угол трения горной массы о материал лопаток. Потом она скатывается в раструб 20 и шнеками 16, 18, 27 и скребковым конвейером 33 удаляется из дуплексного геохода.

Вторая операция заключается в подтягивании задней секции 7 к передним секциям 1 и 2 до касания груди забоя исполнительными органами 30, 31, 32 задней секции 7. При этом синхронизация отключается, передние секции 1 и 2 останавливаются. Работают приводы вращения и выдвижения 5 и 6 только на подтягивание задней секции 7 к передним секциям 1 и 2. Приводы малых, главных исполнительных и исполнительных органов задней секции выключены, выключены приводы всех шнеков и скребкового конвейера.

Третья операция - это штатный режим работы. Работают все исполнительные органы: 10, 24, 25, 26, 30, 31 и 32, их шнеки: 12, 16, 18, 27 и скребковый конвейер 33, с приводами: 5, 6, 11, 17, 19, 23 и 28, синхронно вращаются передние секции 1 и 2.

Горная масса удаляется из дуплексного геохода тем же путем, что и в первой операции.

Технический результат: дуплексный геоход позволяет получить в горном массиве овальный тоннель, удобный для многих нужд в технике и градостроительстве.

На законтурном слое нарезана только одна винтовая канавка и всего лишь на половине окружности, а продольная канавка, для элементов противовращения, вообще отсутствует, так как отсутствуют сами элементы противовращения. Кроме того, при указанном на фиг.1 направлении вращения секций силы трения на внешних поверхностях секций 1 и 2 вызывают составляющие, направленные вверх, которые уменьшают силы трения от веса секций. При встречном направлении вращения передних секций 1 и 2 с осями главных исполнительных органов значительно уменьшаются нагрузки на конструкцию вследствие вычитания крутящих моментов, что позволит уменьшить ее вес и затраты мощности.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИРОТАТИВНЫЙ ПРОХОДЧЕСКИЙ ЩИТОВОЙ АГРЕГАТ | 2009 |

|

RU2412354C1 |

| ГЕОХОД (ПРОХОДЧЕСКИЙ ЩИТОВОЙ АГРЕГАТ) | 2013 |

|

RU2552539C1 |

| Агрегат для проходки тоннелей | 2021 |

|

RU2765746C1 |

| ПРОХОДЧЕСКИЙ ЩИТОВОЙ АГРЕГАТ (ГЕОХОД) | 2009 |

|

RU2418950C1 |

| СПОСОБ СТРОИТЕЛЬСТВА ПОДЗЕМНОЙ ВЫРАБОТКИ И ЩИТОВОЙ ПРОХОДЧЕСКИЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2703027C1 |

| Горный комбайн | 2023 |

|

RU2833044C1 |

| УГЛЕДОБЫВАЮЩИЙ БАРАБАННЫЙ КОМБАЙН ДОЛИНСКОГО БКД, СПОСОБ ПОГРУЗКИ УГЛЯ НА КОНВЕЙЕР, БАРАБАННЫЙ ИСПОЛНИТЕЛЬНЫЙ ОРГАН ОЧИСТНОГО КОМБАЙНА, МЕХАНИЗМ ПОДЪЕМА ИСПОЛНИТЕЛЬНОГО ОРГАНА КОМБАЙНА, МЕХАНИЗМ ПОВЫШЕНИЯ УСТОЙЧИВОСТИ КОМБАЙНА, МЕХАНИЗМ ПОДАЧИ КОМБАЙНА | 2001 |

|

RU2244124C2 |

| ОЧИСТНОЙ КОМБАЙН, УЗКОЗАХВАТНЫЙ АГРЕГАТ И СПОСОБ ОБРАБОТКИ ЗАБОЯ | 2001 |

|

RU2196231C2 |

| ОЧИСТНОЙ МЕХАНИЗИРОВАННЫЙ КОМПЛЕКС | 1992 |

|

RU2068098C1 |

| СПОСОБ РАЗРАБОТКИ ПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И ПРОХОДЧЕСКО-ДОБЫЧНОЙ КОМБАЙН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2103507C1 |

Изобретение относится к горной промышленности, а именно к проходческим щитовым агрегатам для проведения горных выработок и тоннелей овального сечения. Техническим результатом является повышение прочности законтурного слоя горного массива. Дуплексный геоход состоит из трех секций. Две передние секции смонтированны на несущих балках с приводами посредством шаровых погонов с зубчатыми венцами конической передачи. Приводы вращения секций расположены на диафрагмах, которые смонтированы на передних концах несущих балок с приводами. Каждая несущая балка с приводом смонтирована в направляющих задней секции с возможностью ее выдвижения. Внутри несущей балки смонтирован шнек с отдельным приводом. На внешних поверхностях передних вращающихся секций расположены винтовые лопасти с встречным направлением навивки. Перед каждой лопастью смонтированы малые исполнительные органы с индивидуальными приводами и рукавами со шнеками. В центре диафрагм смонтированы пустотелые балки, внутри которых смонтированы шнеки с приводами. Спереди - на забойных концах пустотелых балок смонтированы раструбы и погрузочные роторы с приводами. Приводы и исполнительные органы задней секции расположены на ее передней стенке. Снаружи передней стенки: вверху и внизу - горизонтально, а по центру - вертикально. Скребковый конвейер, лоток и шнек с приводом расположены за передней стенкой внутри задней секции. 5 ил.

Дуплексный геоход, состоящий из трех секций: двух передних, считая от забоя, смонтированных на несущих балках с приводами посредством шаровых погонов с зубчатыми венцами конической передачи, находящимися в зацеплении с ведущими коническими шестернями приводов вращения секций, расположенных на диафрагмах, которые смонтированы на передних концах несущих балок с приводами, причем каждая несущая балка с приводом смонтирована в направляющих задней секции с возможностью ее выдвижения, а внутри несущей балки смонтирован шнек, с отдельным приводом, при этом на внешних поверхностях передних вращающихся секций расположены винтовые лопасти с встречным направлением навивки; причем перед каждой лопастью смонтированы малые исполнительные органы с индивидуальными приводами и рукавами со шнеками, а в центре диафрагм смонтированы пустотелые балки, внутри которых смонтированы шнеки с приводами, при этом спереди - на забойных концах пустотелых балок, смонтированы раструбы и погрузочные роторы с приводами, соединенными с главными исполнительными органами передних секций, а приводы и исполнительные органы задней секции расположены на ее передней стенке снаружи: вверху и внизу - горизонтально, а по центру - вертикально, при этом скребковый конвейер, лоток и шнек с приводом расположены за передней стенкой внутри задней секции.

| БИРОТАТИВНЫЙ ПРОХОДЧЕСКИЙ ЩИТОВОЙ АГРЕГАТ | 2009 |

|

RU2412354C1 |

| RU 94038745 A1, 10.09.1996 | |||

| ПРОХОДЧЕСКИЙ ЩИТОВОЙ АГРЕГАТ (ГЕОХОД) | 2009 |

|

RU2418950C1 |

| Проходческий щитовой агрегат | 1986 |

|

SU1647144A1 |

| Проходческий щитовой агрегат | 1987 |

|

SU1719642A1 |

| УСТАНОВКА ДЛЯ СПУСКА И ПОДЪЕМА ТРУБ В СКВАЖИНУ | 1970 |

|

SU431293A1 |

| DE 0029516058 U1, 14.12.1995. | |||

Авторы

Даты

2012-12-10—Публикация

2011-05-24—Подача