Изобретение относится к конструкциям пластинчатых теплообменников и может быть применено для использования тепла вторичных энергоресурсов, в частности отходящих газов с высокой температурой 100-400°С, отходящих газов с низкой температурой 5-20°С, от систем вентиляции жидкостей с высокой и низкой температурой. При этом данный теплообменник обеспечивает его использование при избыточном давлении газов внутри каналов до 1000-1500 Па.

Известен пластинчатый теплообменник (см. патент RU №2068166 С1, кл. F28D 9/00, 1996 г.), содержащий пакет прямоточных и противоточных каналов, которые образованы с одной стороны пластинами, соединенными в пары пластин, а с другой стороны уложенные в штабель парами пластин. Для улучшения интенсивности теплообмена пластины снабжены поверхностными неровностями, полученными путем выдавливания.

Данное техническое решение невозможно использовать при высоком давлении газов при 1000-1500 Па. Чтобы обеспечить указанное давление, необходимо увеличить количество дистанционирующих вставок, что приведет в процессе работы теплообменника к предотвращению сложения его пластин. Кроме этого, известный теплообменник пригоден для жидких сред с низкой пропускной способностью (большая толщина пластин и зазор между ними. Кроме этого, большое количество неровностей на пластине не обеспечивают эффективную очистку от загрязнений. Наиболее близкий по технической сущности является пластинчатый теплообменник (см. патент RU №2275571, кл. F28D 9/00, 2006 г.), содержащий каркас с пакетом алюминиевых пластин с отбортованными краями под 90° толщиной 0,15-3 мм и зазором между ними 3-5 мм, а также дистанционирующие вставки с каналами для рабочих сред, выполненных в виде ребер жесткости. Однако данное техническое решение не обеспечивает высокую жесткость конструкции при избыточной давлении внутри каналов теплообменника 1000-1500 Па. При указанном давлении имеет место прогиб пластин, приводящий к уменьшению сечения каналов и увеличению гидравлического сопротивления, приводящего к резкому снижению производительности системы. При этом большое количество неровностей на горизонтальной поверхности пластин способствует забиванию каналов для рабочих сред.

Кроме того, прямой угол отбортованных краев создает гидравлическое сопротивление на входе теплообменника.

Технический результат от использования данного технического решения выражается в повышении жесткости и прочности конструкции, способной выдерживать избыточное давления газов при 1000-1500 Па с обеспечением эффективной очистки его от загрязнений.

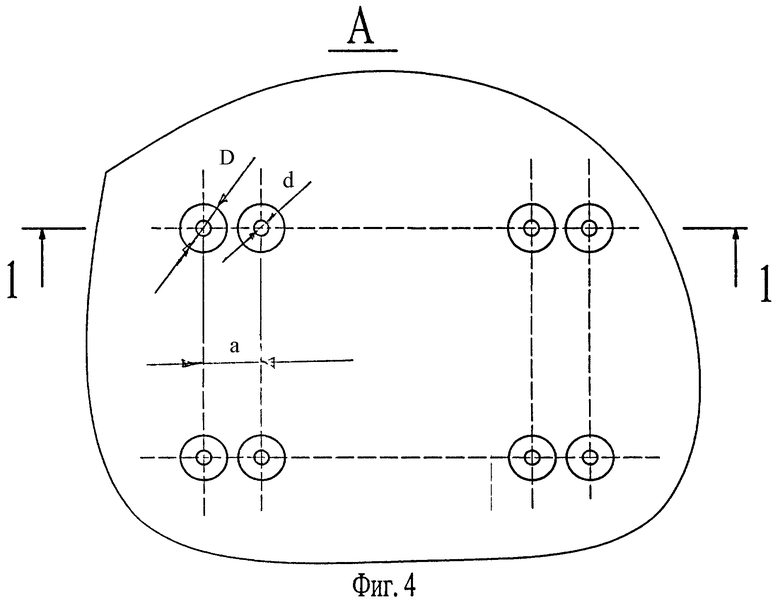

Технический результат от использования изобретения достигается за счет того, что сотовый пластинчатый теплообменник содержит каркас, сжатый угловым профилем в углах пакета из сопрягаемых алюминиевых пластин с отбортованными краями толщиной 0,15-0,3 мм и зазором 3-5 мм между собой с дистанционирующими вставками с образованием каналов для рабочих сред на горизонтальной поверхности пластин, при этом дистанционирующие вставки в виде сот выполнены в форме усеченных полусфер, расположенных попарно с чередованием выпуклость-вогнутость на расстоянии друг от друга 2 мм на горизонтальной поверхности пластин, а также расположенных друг под другом и совмещенных по центру в вертикальном направлении сопрягаемых пластин, склеенных между собой в месте стыка сот высокотемпературным герметиком с чередованием вогнутость-вогнутость, выпуклость-выпуклость, причем минимальный диаметр соты - усеченной полусферы, составляет 4-6 мм, а максимальный диаметр соты - усеченной полусферы, составляет 10-30 мм.

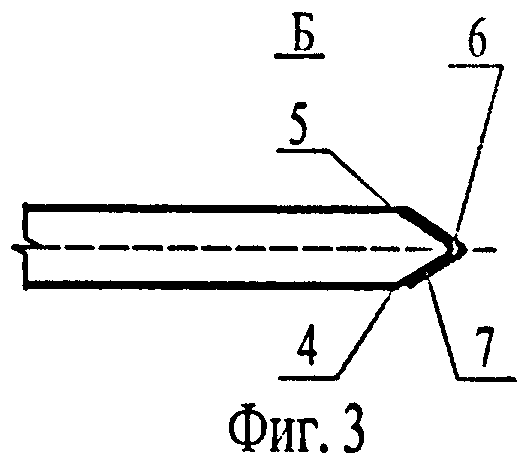

Кроме этого, сотовый пластинчатый теплообменник имеет отбортованные края пластин, выполненные под углом 45°.

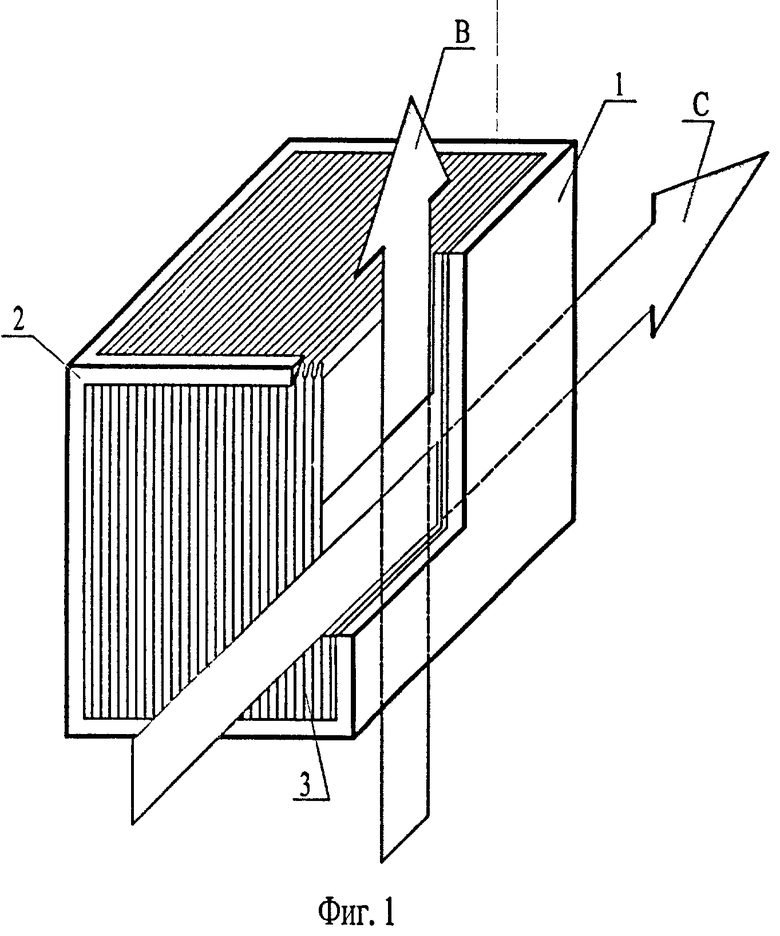

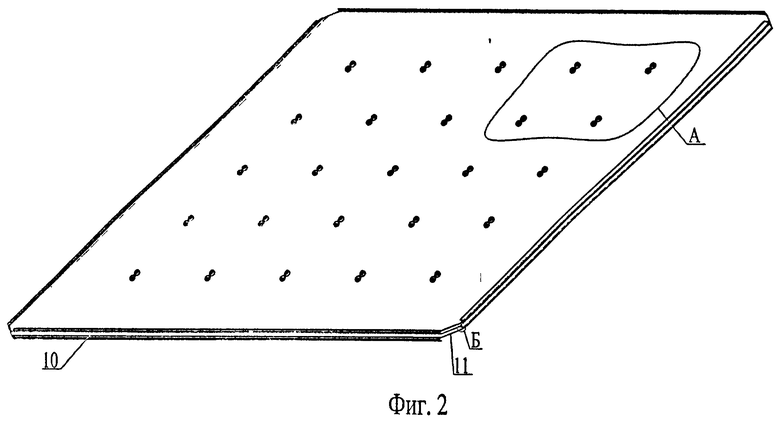

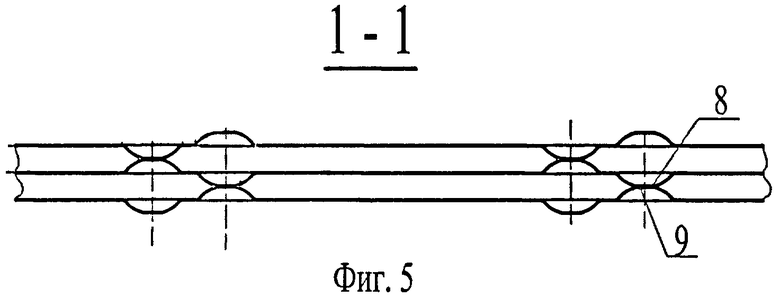

Техническая сущность поясняется чертежами: фиг.1 - общий вид теплообменника, фиг.2 - вид пластинчатого пакета теплообменника с загибом отбортованных краев пластин с его герметизацией, фиг.3 - узел Б - увеличенное изображение загиба отбортованных краев и герметизации стыков пластин, фиг.4 - узел А - увеличенное изображение горизонтальной поверхности пластины с сотами; фиг.5 - разрез А-А поперечное сечение пластин с нанесенными сотами.

Теплообменник содержит каркас 1, сжатый угловым профилем 2 в углах набранного пакета 3 из алюминиевых пластин 4 и 5 с отбортованными краями 6 и 7 под углом 45º. Пластины 4 и 5 имеют дистанционирующие вставки в виде сот 8 и 9, выполненных в форме усеченных полусфер с минимальным диаметром 4-6 мм (см. фиг.4-d) и максимальным диаметром 10-30 мм (см. фиг.4-D). При этом на горизонтальной поверхности пластин 4 и 5 указанные соты 8, 9 расположены попарно на расстоянии друг от друга (см. фиг.4-а, равное 2 мм) с чередованием вогнутость-выпуклость. Соты 8 и 9 в форме усеченных полусфер образуют каналы для рабочих сред 10, 11. Кроме этого, пластины 4 и 5 склеены между собой высокотемпературным герметиком в месте стыка сот 8 и 9, расположенных друг под другом, совмещенных по центру в вертикальном направлении с чередованием вогнутость-вогнутость и выпуклость-выпуклость. Герметизация стыков отбортованных краев 6 и 7 сопрягаемых пластин 4 и 5 обеспечивается высокотемпературным герметиком, расположенным в полости, образованной загибом отбортованного края 7 пластины 4 и края 6 пластины 5. Таким образом, сотовая конструкция вместе с каркасом, угловым профилем и острым углом под 45° отбортованных краев обеспечивает жесткость и прочность конструкции.

Необходимо отметить, что параметры соты на горизонтальной поверхности пластин: диаметр минимальный 4-6 мм (см. фиг.4-d), максимальный диаметр 10-30 мм (см. фиг.4-D) расстояние между соседними сотами на горизонтальной поверхности - 2 мм выбраны оптимальными. По расчетным и практическим данным они обеспечивают отсутствие разрывов при штамповке сот на пластинах, а также при максимальном давлении газов берут максимальный предел диаметра сот, при меньшем давлении газов берут меньший предел диаметра сот. Кроме того, острый угол - 45° отбортованных краев обеспечивает снижение гидравлического сопротивления на входе теплообменника. Упорядоченное и оптимальное количество сот способствует эффективной очистке теплообменника от загрязнений.

Нами был изготовлен теплообменник, выдерживающий давление газов 1500 Па с производительностью 5000 м3/ч и проверен в работе со следующими параметрами: количество пластин - 110, толщина пластины-0,2 мм, зазор между пластинами 5 мм Минимальный диаметр соты - 6 мм, максимальный диаметр соты - 30 мм Расстояние между сотами 2 мм Высота пакета - 550 мм.

Теплообменник работает следующим образом. Отходящие выбрасываемые газы (см. фиг.1) попадают в каналы для рабочих сред 11, а нагреваемый воздух направляется в каналы 10 (см. фиг.2) При движении газов нагретая среда передает тепловую энергию окружающим пластинам 4, 5, а холодная среда забирает тепловую энергию от нагреваемых пластин 4, 5. Плавный переход горизонтальной поверхности на угловую поверхность пластин обеспечивает предотвращение забивания каналов 10 и 11 при прохождении загрязнений и снижения гидравлического сопротивления на входе теплообменника.

Таким образом, заявляемое техническое решение по сравнению прототипом обеспечивает повышение жесткости и прочности конструкции с эффективной очисткой от загрязнений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2004 |

|

RU2275571C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2001 |

|

RU2208753C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2003 |

|

RU2254532C2 |

| Перемешивающая и дистанционирующая решетки тепловыделяющей сборки ядерного реактора (варианты) | 2016 |

|

RU2638647C2 |

| СПОСОБ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, УЗЕЛ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1995 |

|

RU2089317C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ И ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2006 |

|

RU2319095C1 |

| Устройство для нагрева воздуха | 2017 |

|

RU2680283C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 2014 |

|

RU2601780C2 |

| ПЕРЕМЕШИВАЮЩАЯ РЕШЕТКА ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2383954C1 |

| Каталитический нейтрализатор и каталитический блок | 2022 |

|

RU2804789C2 |

Изобретение относится к конструкциям пластинчатых теплообменников и может быть применено для использования тепла вторичных энергоресурсов. В сотовом пластинчатом теплообменнике, содержащем каркас, сжатый угловым профилем, пакет сопрягаемых алюминиевых пластин с отбортованными краями и дистанционирующими вставками с образованием каналов для рабочих сред на горизонтальной поверхности пластин, дистанционирующие вставки, в виде сот выполнены в форме усеченных полусфер, расположенных попарно с чередованием выпуклость-вогнутость на расстоянии друг от друга 2 мм на горизонтальной поверхности пластин, а также расположенных друг под другом и совмещенных по центру в вертикальном направлении сопрягаемых пластин, склеенных между собой в месте стыка сот высокотемпературным герметиком с чередованием вогнутость-вогнутость, выпуклость-выпуклость, причем минимальный диаметр соты - усеченной полусферы, составляет 4-6 мм, а максимальный диаметр соты - усеченной полусферы, составляет 10-30 мм. Кроме этого, сотовый пластинчатый теплообменник имеет отбортованные края пластин, выполненные под углом 45°. Технический результат - повышение жесткости и прочности конструкции и эффективности очистки теплообменника от загрязнений. 1 з.п. ф-лы, 5 ил.

1. Сотовый пластинчатый теплообменник содержит каркас, сжатый угловым профилем в углах пакета из сопрягаемых алюминиевых пластин с отбортованными краями толщиной 0,15-0,3 мм и зазором 3-5 мм между собой с дистанционирующими вставками с образованием каналов для рабочих сред на горизонтальной поверхности пластин, отличающийся тем, что дистанционирующие вставки в виде сот выполнены в форме усеченных полусфер, расположенных попарно с чередованием выпуклость-вогнутость на расстоянии друг от друга 2 мм на горизонтальной поверхности пластин, а также расположенных друг под другом и совмещенных по центру в вертикальном направлении сопрягаемых пластин, склеенных между собой в месте стыка сот высокотемпературным герметиком с чередованием вогнутость-вогнутость, выпуклость-выпуклость, при этом минимальный диаметр соты - усеченной полусферы составляет 4-6 мм, а максимальный диаметр соты - усеченной полусферы составляет 10-30 мм.

2. Сотовый пластинчатый теплообменник по п.1, отличающийся тем, что отбортованные края пластин выполненны под углом 45°.

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2004 |

|

RU2275571C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

| KR 2003069439 A, 27.08.2003 | |||

| CN 201196543 Y, 18.02.2009. | |||

Авторы

Даты

2011-02-20—Публикация

2009-08-19—Подача