Изобретение относится к конструкциям пластинчатых теплообменников и может быть применено для использования тепла вторичных энергоресурсов:

- отходящих газов и пара с высокой температурой 100-400°С;

- отходящих газов с низкой температурой от систем вентиляции;

- жидкостей с высокой и низкой температурой.

Предлагаемая конструкция пластинчатого теплообменника обеспечивает возможность его использования при высоких давлениях газов внутри каналов для рабочих сред.

Известен пластинчатый теплообменник по патенту РФ №2208753, кл. F 28 F 3/02, 2003 г., содержащий пакет алюминиевых пластин с дистанционирующими вставками, выполненными в виде круглых алюминиевых стержней, сдавленных с двух сторон и расположенных в шахматном порядке, перпендикулярно к плоскости пластин. Для обеспечения герметизации в стыке пластин используют обмазку высокотемпературным герметиком.

Недостатком известного решения является недостаточная герметизация стыков пластин в процессе работы теплообменника при высоких давлениях внутри каналов для рабочих сред, при этом затрачивается большое количество дорогостоящего герметика для герметизации теплообменника. Кроме этого последний обладает большой сложностью из-за применения стягивающих стержней каркаса, дистанционирующих вставок, перфорации пластин, не обеспечивая при этом высокой надежности и прочности.

Технический результат от использования заявляемого технического решения выражается в повышении герметизации в стыке пластин при работе теплообменников при высоких давлениях внутри каналов для рабочих сред с одновременным сокращением расхода герметика, а также в повышении надежности и прочности конструкции с одновременным ее упрощением.

Технический результат от использования изобретения обеспечивается за счет того, что пластинчатый теплообменник содержит каркас с пакетом П-образных алюминиевых пластин с отбортованными краями толщиной 0,15-0,3 мм и зазором между собой 3-5 мм, а также дистанционирующие вставки с каналами для рабочих сред. Между отбортованными краями сопрягаемых пластин образована полость, заполненная высокотемпературным герметиком, путем последовательного загиба отбортованного края одной пластины на вертикальную поверхность, а затем на горизонтальную поверхность второй пластины, сопрягаемой с первой пластиной, причем на горизонтальной поверхности второй пластины имеется углубление с наложением высокотемпературного герметика, образованное путем загиба и вдавливания отбортованного края первой пластины на горизонтальную поверхность второй сопрягаемой с ней, при этом каркас сжат угловым профилем в углах набранного пакета из алюминиевых пластин с дистанционирующими вставками в виде ребер жесткости.

Техническая сущность поясняется следующими графическими материалами:

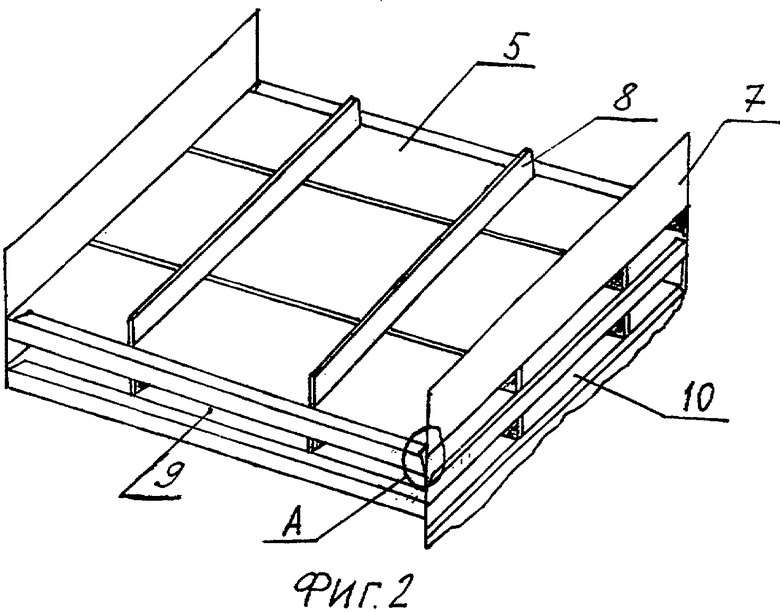

фиг.1 - общий вид теплообменника;

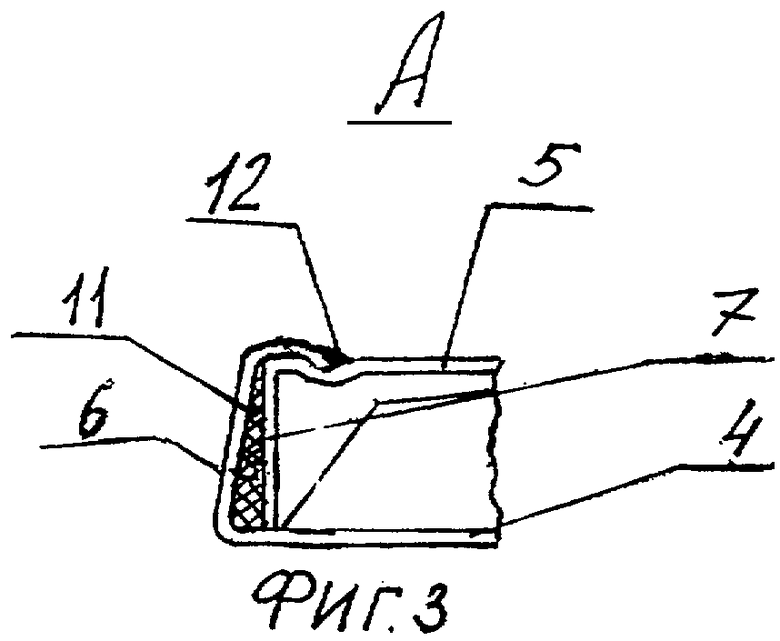

фиг. 2 - вид пластинчатого пакета теплообменника с загибом отбортованных краев пластин с его герметизацией;

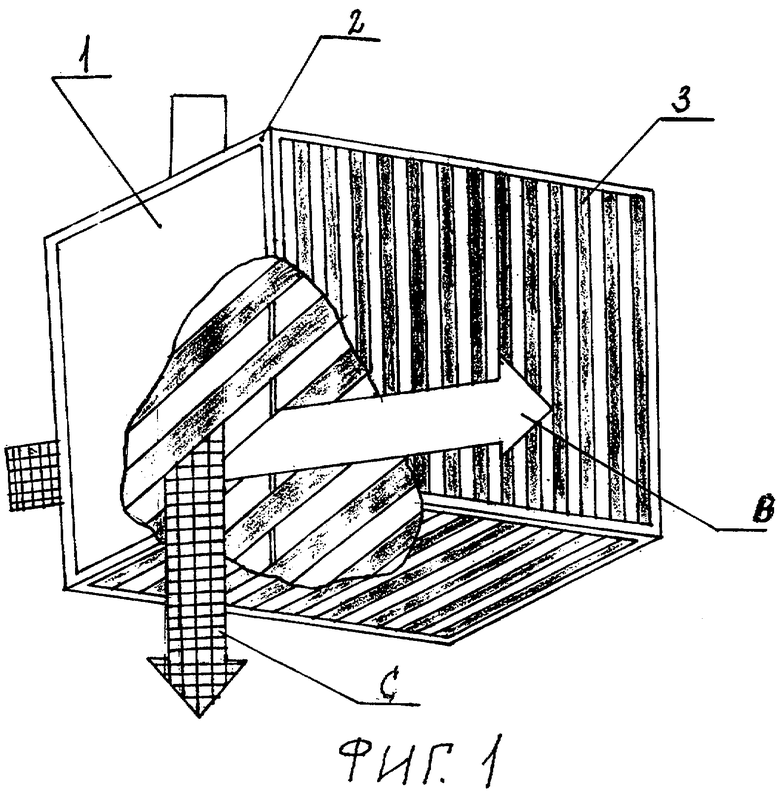

фиг. 3 - узел А - увеличенное изображение загиба отбортованных краев и герметизации стыков пластин.

Теплообменник содержит плоский металлический каркас 1, который сжат угловым профилем 2 в углах набранного пакета 3 алюминиевых пластин 4 и 5 с отбортованными краями 6 и 7. Пластины 4 и 5 имеют дистанционирующие вставки в виде ребер жесткости 8 с образованием каналов для рабочих сред 9, 10. При этом ребра 8 вместе с каркасом с угловым профилем обеспечивают жесткость и прочность конструкций теплообменника. Герметизация стыков отбортованных краев 6 и 7 сопрягаемых пластин 4 и 5 обеспечивается за счет заполнения высокотемпературным герметиком полости II, образованной путем загиба отбортованного края 6 первой пластины 4 на вертикальную поверхность отбортованного края 7, а затем на горизонтальную поверхность второй пластины 5, сопрягаемой с первой пластиной 4. При этом на горизонтальной поверхности второй пластины 6 имеется углубление 12 с наложением высокотемпературного герметика, образованного путем загиба и вдавливания отбортованного края 6 первой пластины 4 на горизонтальную поверхность второй 5, сопрягаемой с первой пластиной. Последнее предотвращает забивание каналов теплообменника при прохождении загрязненных сред - воды или воздуха.

Работа теплообменника заключается в следующем: отходящие выбрасываемые газы В попадают в каналы 9 для рабочих сред, а нагреваемый воздух С направляется в каналы 10 (см. фиг.1, 2). При движении газовых сред нагретая среда передает тепловую энергию окружающим пластинам, а холодная среда забирает тепловую энергию от нагреваемых пластин. Кроме того высокотемпературный герметик (например, силиконовый, монолит и др.) заполняет внутреннюю полость II между отбортованными краями 6 и 7 пластин 4 и 5, склеивая их стенки при сдавливании, обеспечивая при этом высокую прочность и жесткость отбортованных краев пластин, что позволяет обеспечить хорошую герметизацию и возможность работы теплообменника при высоких давлениях сред от 1000 до 4000 Па. Плавный переход горизонтальной поверхности пластины 5 на отбортованную поверхность пластины 4 за счет герметика в углублении 12 обеспечивает предотвращение забивания каналов 9 и 10 при прохождении через них сильно загрязненных сред. Использование углового профиля 2 для сжатия каркаса 1 и пакета 3 из алюминиевых пластин с ребрами жесткости позволяет обеспечить жесткость и прочность конструкции без применения стягивающих элементов в виде стержней.

Таким образом, заявляемое техническое решение по сравнению с прототипом повышает надежность и прочность конструкции одновременным ее упрощением, а также повышает герметизацию в стыке пластин при работе теплообменника при высоких давлениях внутри каналов для рабочих сред с одновременным сокращением расхода герметика в два раза. Предлагаемое техническое решение позволяет сократить затраты труда при монтаже теплообменника, а также обеспечивает безопасность при работе с вредными средами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОТОВЫЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2009 |

|

RU2412416C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2001 |

|

RU2208753C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2003 |

|

RU2254532C2 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ И ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2006 |

|

RU2319095C1 |

| ЛИСТОВАЯ ПАНЕЛЬ С РЁБРАМИ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2567971C1 |

| Способ изготовления пластинчатого рекуперативного теплообменника | 2024 |

|

RU2836964C1 |

| ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА (ВАРИАНТЫ) | 1995 |

|

RU2110351C1 |

| Мембранный теплообменник | 2019 |

|

RU2711860C1 |

| Пакет пластинчатого теплообменника,способ и устройство для его изготовления | 1976 |

|

SU561440A1 |

| ЧЕХОЛ ТРАНСПОРТНОГО УПАКОВОЧНОГО КОМПЛЕКТА ДЛЯ ОБЛУЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2020 |

|

RU2743788C1 |

Изобретение предназначено для применения в конструкциях пластинчатых теплообменников, а именно для использования тепла вторичных энергоресурсов: отходящих газов и пара с высокой температурой 100-400°С, отходящих газов с низкой температурой от систем вентиляции, жидкостей с высокой и низкой температурой. Пластинчатый теплообменник содержит каркас с пакетом П-образных алюминиевых пластин с отбортованными краями толщиной 0,15-0,3 мм и зазором между собой 3-5 мм, а также дистанционирующие вставки с каналами для рабочих сред, причем между отбортованными краями сопрягаемых пластин образована полость, заполненная высокотемпературным герметиком путем последовательного загиба отбортованного края одной пластины, на вертикальную поверхность, а затем на горизонтальную поверхность второй пластины, сопрягаемой с первой пластиной, причем на горизонтальной поверхности второй пластины имеется углубление с наложением высокотемпературного герметика, образованное путем загиба и вдавливания отбортованного края первой пластины на горизонтальную поверхность второй, сопрягаемой с ней, при этом каркас сжат угловым профилем в углах набранного пакета из алюминиевых пластин с дистанционирующими вставками в виде ребер жестности. Изобретение позволяет повысить герметизацию в стыке пластин при работе теплообменников при высоких давлениях внутри каналов для рабочих сред, с одновременным сокращением расхода герметика, а также повысить надежность и прочность конструкции с одновременным ее упрощением. 3 ил.

Пластинчатый теплообменник, содержащий каркас с пакетом П-образных алюминиевых пластин с отбортованными краями толщиной 0,15-0,3 мм и зазором между собой 3-5 мм, а также дистанционирующие вставки с каналами для рабочих сред, отличающийся тем, что между отбортованными краями сопрягаемых пластин образована полость, заполненная высокотемпературным герметиком путем последовательного загиба отбортованного края одной пластины на вертикальную поверхность, а затем на горизонтальную поверхность второй пластины, сопрягаемой с первой пластиной, причем на горизонтальной поверхности второй пластины имеется углубление с наложением высокотемпературного герметика, образованное путем загиба и вдавливания отбортованного края первой пластины на горизонтальную поверхность второй, сопрягаемой с ней, при этом каркас сжат угловым профилем в углах набранного пакета из алюминиевых пластин с дистанционирующими вставками в виде ребер жесткости.

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2001 |

|

RU2208753C1 |

Авторы

Даты

2006-04-27—Публикация

2004-04-28—Подача