Область техники

Изобретение относится к использованию катализаторов для улучшения выходов олефинов и сжиженного нефтяного газа (LPG), полученных в процессе псевдоожиженного каталитического крекинга (FCC).

Предшествующий уровень техники

Применение катализаторов на основе ZSM-5 для улучшения выходов олефинов в FCC процессах было описано в U.S. 5,997,728.

Катализаторы, используемые в FCC процессах, представлены в форме частиц, которые обычно имеют размер (частиц) в области от 20 до 200 микрон и циркулируют между реактором крекинга и регенератором катализатора. В реакторе углеводородный исходный материал контактирует с горячим, регенерированным катализатором, который испаряется и производит крекинг нефти при температурах примерно от 400°С до 700°С, обычно от 500°С до примерно 550°С. Реакция крекинга осаждает углеродистые углеводороды или кокс на катализатор, таким образом дезактивируя его. Крекированные продукты отделяют от закоксованного катализатора. Закоксованный катализатор отчищают от летучих соединений, обычно, в потоке в каталитической оттоночной секции и затем регенерируют. Каталитический регенератор сжигает кокс с катализатора с помощью кислород содержащего газа, обычно, воздуха для восстановления каталитической активности и нагревает катализатор от, например, 500°С до 900°С, обычно от 600°С до 750°С. Горячий регенерированный катализатор повторно используют в реакторе крекинга для крекинга свежего исходного материала. Дымовой газ из регенератора может применяться для удаления частиц или превращения СО и затем выпускается в атмосферу. FCC процесс и его усовершенствование описано в Fluid Catalytic Cracking Report, Amos A.Avidan, Michael Edwards and Harley Owen in Jan. 8, 1990 edition of the Oil & Gas Journal.

Распределение продуктов современных FCC процессов включает ряд составляющих, причем бензин является объектом первостепенного интереса для большинства нефтепеработчиков. Легкие олефины и LPG также находятся в FCC продукте и являются объектами растущего интереса для нефтепереработчиков, так как эти продукты становятся более ценными. Производимые легкие олефины могут быть использованы для ряда назначений, например, их качество улучшают путем серного или HF алкилирования до высококачественного алкилата. LPG применяют в пищевом производстве и/или для отопления. Соответственно, операторы FCC установок могут варьировать содержание их продуктов в зависимости от рынков, для которых они служат, и ценности, связанной с каждым из компонентов, найденных в FCC продукте.

Пропилен является конкретным легким олефином, который пользуется высоким спросом. Он используется во многих крупнейших в мире и наиболее быстрорастущих синтетических материалах и термопластиках.

Если нефтепереработчик не может расширить существующую установку, FCC операторы имеют скорее ограниченные возможности для увеличения производства легких олефинов, которые включают:

а) FCC процессы, использующие ZSM-5 и цеолит с крупными порами, которые совместно используют матрикс, то есть интегральный катализатор.

в) FCC процессы, использующие дополнительный ZSM-5 катализатор.

с) Производство крекинг-газа из газойля над пентасил цеолитами при жестких условиях крекинга.

Эти возможности более подробно рассматриваются ниже.

Интегральные катализаторы, содержащие цеолитный катализатор с крупными порами + ZSM-5

U.S. Pat. No.3,758,403 описывает добавление ZSM-5 к обычным крупнопористым цеолитным крекинговым каталитическим составам, включающее добавление ZSM-5 в процессе производства крупнопористых цеолитных каталитических частиц так, чтобы ZSM-5 интегрировался в каталитическую частицу. Исходя из '403, использование крупнопористого цеолитного крекингового катализатора, содержащего большие количества добавленного ZSM-5, который интегрировали в катализатор, дает только скромные увеличения в производстве легких олефинов. 100% увеличение содержания ZSM-5 (от 5 мас.% до 10 мас.% ZSM-5) увеличило выход пропилена менее чем на 20% и слегка уменьшило потенциальный бензиновый выход (C5 + бензин плюс алкилат).

U.S. Patent No.6,566,293 раскрывает другой тип интегрального катализатора, где фосфор комбинируют с ZSM-5 и кальцинируют перед добавлением к матриксу, и при необходимости, и в конкретных случаях, предпочтительно крупнопористый цеолит Y. Полученную суспензию кальцинированного ZSM-5/фосфора и содержащую матрикс суспензию затем высушивают распылительной сушкой для получения катализатора. Патент '293 сообщает, что эти катализаторы являются эффективными для производства олефинов, хотя также увеличивают образование кубового остатка. Смотри также «FCC Meets Future Needs», Hydrocarbon Engineering, January 2003.

ZSM-5 Добавки

Нефтепереработчики также прибавляли ZSM-5 содержащие катализаторы в качестве добавок в их FCC установки, 10-50 мас.%, более обычно 12-25 мас.% ZSM-5 на аморфной подложке. В этом случае, ZSM-5 прибавляют в виде частиц, которые отделены от частиц, содержащих обычные крупнопористые цеолитные катализаторы. ZSM-5 первоначально прибавляли в FCC установки для улучшения октанового числа бензина, но, как упоминалось выше, это также применялось для увеличения выхода легких олефинов. Такие добавки имеют физические свойства, которые позволяют им циркулировать с крупнопористым цеолитным крекинговым катализатором. Использование ZSM-5 в качестве отдельной добавки позволяет нефтепереработчикам иметь возможность использовать большое число типов коммерчески доступных крупнопористых цеолитных катализаторов крекинга, доступных сегодня.

U.S. Pat. No. 4,309,280 раскрывает прибавление очень маленьких количеств порошкообразного чистого ZSM-5 катализатора, характеризующегося размером частиц менее 5 микрон. Прибавление только 0.25 мас.% ZSM-5 порошка к составу FCC катализаторов увеличивает производство LPG на 50%. Небольшие количества чистого порошка ведут себя как большие количества ZSM-5, расположенные в больших частицах. Способ прибавления скромного количества ZSM-5 к FCC установке раскрывается в U.S. Pat. No. 4,994,424. ZSM-5 добавку прибавляют к равновесному количеству катализатора запрограмированным способом так, чтобы достигалось немедленное повышение октанового числа, обычно 1/2-2 октанового числа.

U.S. Pat. No. 4,927,523 раскрывает прибавление больших количеств ZSM-5 к установке без превышения пределов компрессора влажного газа. Большие количества были прибавлены и интенсивность крекинга уменьшили до тех пор, пока активность ZSM-5 регулировалась циркуляцией по FCC установке в течение нескольких дней.

Усовершенствование ZSM-5 добавок было направлено на их стабилизацию с фосфором или на придание добавкам большей устойчивости к истиранию. Считается, что стабилизированная фосфором ZSM-5 добавка сохраняет активность в течение долгого периода времени, тем самым уменьшая требуемую скорость введения свежей ZSM-5 добавки. Даже с фосфорной стабилизацией нефтепереработчики заинтересованы в поддержании выхода бензина из опасения разбавления крупнопористого цеолитного крекингового катализатора добавлением ZSM-5, например, свыше 2 или 3 мас.% кристаллического ZSM-5. Применение более чем 5 или 10% добавок уменьшит выходы бензина и серьезно снижает конверсию. Большая часть нефтепеработчиков, следовательно, ориентированы в сторону использования ZSM-5 добавок в количествах, значительно меньших, чем верхние пределы, отмеченные выше.

Кроме того, вышеупомянутая статья в Hydrocarbon Engineering подчеркивает, что прибавление большего количества добавок на основе ZSM-5, даже тех, которые стабилизированы фосфором, уменьшает выходы, потому что большее количество Y цеолита обычно прибавляется для уменьшения разбавления крекингового катализатора, вызванного добавочным количеством ZSM-5. Прибавление большего количества цеолита Y в свою очередь увеличивает перенос водорода к молекулам, которые ZSM-5 конвертирует в легкие олефины. В результате, авторы предлагают принятие нового варианта интегрального катализатора, такого, как описанный выше.

Исходя из опыта, воплощенного в вышеупомянутых патентах, ZSM-5 добавку рассматривают как средство для увеличения выходов С3 и C4 олефинов и октанового числа бензина. Это, однако, достигается ценой потери выхода бензина. Следовательно, это доказывает, что на основании осмысления литературных данных ZSM-5 является наиболее перспективным для нефтепереработчиков, при использовании маленьких количеств, предпочтительно в FCC установках, работающих на скромных уровнях интенсивности.

Анализ литературных данных также показывает, что на выходы олефинов в FCC процессах можно воздействовать содержанием редкоземельных элементов в катализаторах на основе Y-цеолита, содержащих относительно низкий уровень олефиновых добавок на основе ZSM-5. Смотри «ZSM-5 Additives in Fluid Catalytic Cracking II, Effect of Hydrogen Transfer Characteristics of the Base Cracking Catalysts and Feedstocks», Zhao et. al., Ind. Eng. Chem. Res., Vol.38, pp.3854-3859 (1999). Например, редкоземельные элементы широко используются в катализаторах на основе Y-цеолита для увеличения активности и конверсии промышленного сырья в FCC продукты. Эти обменные цеолиты затем смешивают с матриксом и связывают с образованием конечных композиций катализаторов, или далее смешивают с ZSM-5 для образования конечной катализаторной добавки. Типичный катализатор на основе REY содержит около 2% по весу редкоземельного элемента, который обычно равняется Y-цеолиту, содержащему около 5% по весу, исходя из цеолита. Zhao et al., однако, нашли, что использование REY, имеющего 2% редкоземельного элемента по весу, снижает выходы олефинов при сравнении с Y цеолитами, содержащими меньшие количества RE (редкоземельного элемента), включая те, которые вообще не содержат RE. Как было отмечено ранее, молекулы олефинов в бензиновом ряду могут быть трансформированы в пропилен и бутилены, и их насыщение удаляет молекулы, которые могли бы быть трансформированы в легкие олефины. Соответственно, в литературе предполагают, что можно улучшить выходы олефинов уменьшением содержания редкоземельных элементов при формировании катализатора, содержащего RE обменные цеолиты и ZSM-5.

Конверсия с использованием пентасила в жестких условиях

U.S. Pat. No.4,980,053 описывает примеры трансформации вакуумного газойля в более чем 50 мас.% крекинг-газ над цеолитами, варьирующимися от пентасила до USY и их смесями. Процесс, в основном, является процессом пиролиза, который использует катализатор для работы в отчасти более мягких условиях, чем процессы термального пиролиза.

Катализаторы A-D, описанные в патенте '053, были использованы в процессе, протекавшем при условиях, гораздо более жестких, чем те, которые используются с типичном каталитическом крекинге - 580°С (1076°F) при 1 LHSV (почасовая объемная скорость потока), соотношение катализатор: нефть равно 5 и соотношение поток: углеводород равно 0.3.

Хотя содержание катализаторов не определено, владельцы патента '053 сообщают, что выходы газообразных олефинов над катализатором С (пентасил) и D (D = смесь пентасила + USY) - выше, чем над другими. Что касается выходов бензина и конверсии, смесь в D дает меньшую конверсию и меньший выход бензина, чем индивидуальный зернистый катализатор (А = пентасил + REY). Использование смеси также слегка уменьшает выходы бутиленов по сравнению с индивидуальным зернистым катализатором А. Катализатор В, как сообщают, является цеолитным катализатором USY типа.

Пример 2 патента '053 описывает производство почти ароматических бензинов, содержащих более 50 мас.% ароматических соединений. Этого можно было ожидать, исходя из высоких температур и жестких условий. Октановое число бензина было 84.6 (моторный метод). Содержание ди-олефина в бензине не описывается.

Эти результаты показывают, что применение отдельных добавок цеолита пентасила может уменьшать конверсию и выход бутилена и бензина, по сравнению с применением индивидуального сыпучего катализатора с обоими типами цеолитов в обычной матрице, в процессе пиролиза.

Для решения различных проблем, упомянутых выше, U.S. 5,997,728 раскрывает каталитический процесс крекинга для трансформирования тяжелого углеводородного сырья в более легкие продукты; загрузку тяжелого углеводородного топлива, включающего углеводороды, кипящие выше 650°F в разделительной колонне реактора каталитического крекинга; загрузку горячей псевдоожиженной твердой смеси из регенератора катализатора в основание упомянутой разделительной колонны реактора, включающую упомянутую смесь, физическое смешивание регенерированного основания катализатора FCC крекинга и отдельных частиц селективной цеолитной крекинговой каталитической добавки, упомянутая смесь содержит от 87.5 до 65 мас.% основного FCC катализатора и от 12.5 до 35 мас.% добавки, и где упомянутая добавка включает каталитически эффективное количество цеолита, имеющего соотношение оксид кремния:оксид алюминия около 12 и индекс проницаемости 1-12 (например, ZSM-5) на аморфной подложке. Исходный материал крекируют при условиях, включающих температуру выпуска разделительной колонны от примерно 925 до 1050°F для получения каталитически крекированных продуктов, включающих этилен, пропилен и C5+бензиновую фракцию. Продукт, подвергшийся крекингу в данном процессе, после фракционирования дает, по крайней мере, 44.0 мас.% С5+15 LV% пропилена (то есть, примерно 9% пропилена по весу) и не более 2 мас.% этилена.

Резюме существующего уровня техники

На основании данных ранее упомянутого '403 патента использование даже увеличивающихся количеств ZSM-5 и крупнопористого цеолита в обычной частице привело к быстро уменьшающимся отдачам при увеличении количеств ZSM-5.

Использование ZSM-5 в виде отдельных добавок в больших количествах дает уменьшающийся отклик при жестких условиях. Авторы '728 предполагают, что большая часть нефтепереработчиков имела тенденцию к использованию жестких условий для увеличения конверсии и увеличения выхода бензина и октана.

На основании работы по пиролизу, описанной в '053, использование больших количеств отдельной добавки ZSM-5 при жестких условиях снижает и конверсию, и выход бензина и дает бензин с высоким содержанием ароматики, который нежелателен по причинам, далее не относящимся к теме работы.

Авторы '728 предполагают, что более высокие выходы легких олефинов необходимы нефтепереработчикам, и что не существует привлекательного способа их получения в рамках существующей FCC технологии. Авторы '728 решили проводить экспериментальную работу с большими количествами отдельного дополнительного ZSM-5 катализатора и с несколько более жесткими условиями FCC процесса.

Авторы '728 сообщают, что выходы легких олефинов могут быть оптимизированы с одновременным поддержанием бензиновых выходов использованием беспрецендентных количеств конфигурационно-селективного дополнительного катализатора, и что эти неожиданные данные по выходам могут быть получены при более жестких условиях каталитического крекинга, например при более высоких соотношениях катализатора к нефти. Однако нефтепереработчики, для которых желательны высокие выходы олефинов, но также необходимо поддерживать выходы бензина, не будут мотивированы к использованию катализатора, описанного в '728, для увеличения олефинов. Те катализаторы имеют, по крайней мере, 65% основного катализатора, содержащего цеолит Y-типа, который модифицируют редкоземельными элементами. Цеолиты Y-типа, обменные с редкоземельными элементами, были показаны Zhao et al. для насыщения олефинов бензина, тем самым удаляя молекулы, которые были бы доступны для трансформации в пропилен и бутилены. Кроме того, большая часть FCC установок не соответствует необходимым условиям, которые являются более жесткими, чем те, которые обычно используются в FCC процессах.

Сущность изобретения

Растущее количество нефтепереработчиков, желающих получать выходы пропилена значительно выше 10 мас.% и LPG выходы выше 30 мас.%, ставят новую проблему перед существующей каталитической технологией, так как эти выходы обычно не могут быть достигнуты с ZSM-5 добавками. Чрезмерные количества добавки на основе ZSM-5 в FCC списке катализаторов, как было показано, разбавляют основную катализаторную активность и уменьшают конверсию установки. Целью данного изобретения, таким образом, является создание катализатора, в котором крекирующая функция модифицирована путем включения конфигурационно-селективной крекирующей функции, которая в конечном счете трансформирует углеводороды бензинового ряда в легкие олефины, например, пропилен и LPG. Более конкретно, было найдено, что специальные составы цеолита Y-типа и относительно высокие количества пентасила могут быть использованы для улучшения выходов легких олефинов до уровня, не ожидаемого для существующего уровня техники. Если специально не оговаривается иначе, под «легкими олефинами» подразумеваются С3 и C4 олефины.

Более конкретно, составы данного изобретения включают:

а) от примерно 12 до примерно 60 мас.% цеолита Y-типа;

b) по крайней мере, примерно 10 мас.% пентасила, где пентасил и цеолит Y-типа присутствуют в массовом соотношении, по крайней мере, 0.25 и не более 3.0; и

с) цеолит Y-типа и пентасил составляют, по крайней мере, около 35 процентов по весу каталитической композиции.

В предпочтительных вариантах осуществления, цеолит Y-типа и пентасил представлены в виде отдельных частиц, то есть цеолит Y-типа существует в виде частиц, которые отделены от частиц, содержащих пентасил. Также предпочтительно, чтобы полные каталитические композиции включали матрикс, имеющий площадь поверхности, по крайней мере, 25 м2/г, до примерно 12 процентов по весу фосфора (в виде P2O5) и до примерно 8 процентов по весу редкоземельного элемента (в виде оксида), исходя из каталитической композиции. Особенно предпочтительно, когда катализатор имеет общую площадь поверхности (площадь поверхности матрикса плюс площадь поверхности цеолита), по крайней мере, около 150 м2/грамм. Эти составы могут быть произведены с относительно хорошей устойчивостью к истиранию и имеющие индекс Дэвисона (Davison Index) менее 20, предпочтительно менее 10, более предпочтительно менее 5.

Не ограничиваясь никакой конкретной теорией, было найдено, что тщательным выбором количества редкоземельного элемента в обменных цеолитах Y-типа и использованием матрикса с высокой площадью поверхности содержание цеолита и пентасила может быть увеличено свыше количеств, обычно используемых в стандартном FCC катализаторе, и, таким образом, улучшены выходы олефинов свыше тех, которые обеспечивают катализаторы в настоящее время.

Считается, что каталитические составы, содержащие цеолиты Y-типа и пентасилы действуют двумя путями для производства олефинов. Не ограничиваясь никакой конкретной теорией, считается, что цеолит Y-типа и матрикс трансформируют промышленное сырье из больших молекул в продукт, который содержит большое процентное количество олефиновых молекул (от C5 до С12) бензинового ряда. Пентасил трансформирует эти молекулы бензинового ряда в более мелкие олефиновые молекулы, например, С3 и C4 олефины. Соответственно, при возрастании пентасила за счет цеолита Y-типа в данном составе, существует точка, в которой количество олефинов, производимых пентасилом, достигает пологого участка кривой. Действительно, пологий участок кривой отражается в литературе и означает уменьшение выходов при увеличении количества пентасила в катализаторе. Другими словами, если прибавляется слишком много пентасила за счет Y цеолита, меньше олефинов бензинового ряда являются доступными для трансформации ZSM-5 в легкие олефины. Поэтому в прошлом существовала тенденция не уменьшать количество цеолита Y-типа и принимать возрастающее производство легких олефинов при прибавлении пентасила. Действительно, ранее упомянутая статья Hydrocarbon Engineering предлагает использовать интегральный катализатор для решения этой проблемы.

Соискатели, однако, усовершенствовали состав, в котором увеличили количество цеолита Y-типа, который может быть включен в каталитическую композицию, использовали относительно высокие количества пентасила, который способен увеличивать производство легких олефинов. Не ограничиваясь никакой конкретной теорией, считается, что конверсионная активность цеолита Y-типа более полно используется в роли улучшения производства легких олефинов в противоположность ограничению, являющемуся результатом рассмотрения ее активности по переносу водорода. Например, цеолит типа Y в предпочтительном воплощении изобретения содержит определенное количество редкоземельного элемента, которое ограничивается по литературным данным уровнями, основательно ниже 2 мас.%. Изобретение, кроме того, включает матрикс с относительно высокой площадью поверхности, например, 25 м2/г или более. В частности, выбором вышеупомянутых параметров, можно ввести достаточно цеолита Y-типа для поддержания конверсии промышленного сырья в олефиновые молекулы бензинового ряда, но в то же время (с помощью использования несколько уменьшенных уровней редкоземельных элементов) достичь некоторого снижения насыщения в тех молекулах, тем самым предоставляя больше молекул, которые пентасил может трансформировать в легкие олефины. Приготовление цеолита Y-типа этого вида в комбинации с увеличенным количеством пентасила предоставляет состав, который производит легкие олефины и LPG в количествах, не предоставленных предыдущими катализаторными композициями. Считается, что увеличение площади поверхности матрикса далее действует для улучшения выходов олефинов в изобретении, благодаря активности изобретения в производстве молекул бензинового ряда, которые пентасил может трансформировать в олефины.

В заключение, катализаторы по изобретению включают цеолит Y-типа, который обеспечивает отличную стабильность и сохранение активности. Присущую цеолиту Y-типа активность по переносу водорода выбирают для доведения до максимума количества углеводородов бензинового ряда, которые впоследствии трансформируются пентасилом в LPG, особенно в пропилен. Также предпочтительно, чтобы катализатор включал матрикс, который может усовершенствовать LCO до легких продуктов при поддержании низких выходов кокса и нефтяного газа. Так, предпочтительный матрикс далее улучшает выход углеводородов бензинового ряда для трансформации в LPG пентасилом. Изобретение также может работать со связующим компонентом так, что конечный катализатор обладает отличной устойчивостью к истиранию для улучшения сохранения качества установки.

Краткое описание чертежа

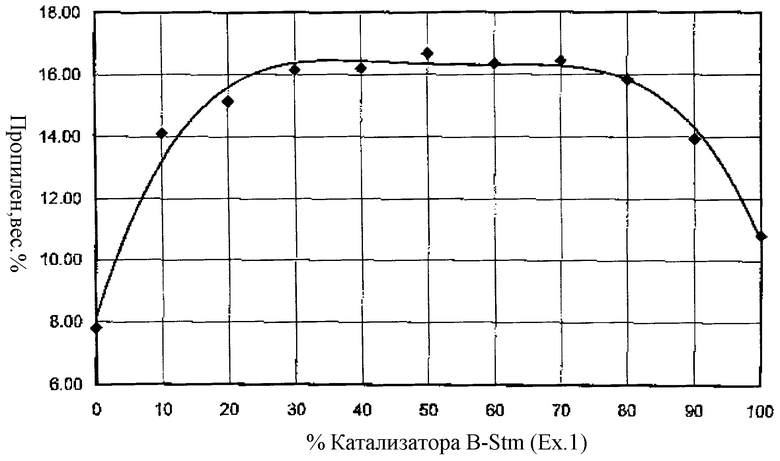

Чертеж иллюстрирует выход пропилена (С3) по изобретению в сравнении с выходом с альтернативными катализаторными композициями.

Подробное описание изобретения

Цеолит Y-типа

Цеолиты Y-типа, подходящие для этого изобретения, включают те, которые обычно используются в FCC процессах. Эти цеолиты включают цеолит Y (U.S. Pat. No.3,130,007); ультраустойчивый цеолит Y (USY) (U.S. Pat. No.3,449,070); редкоземельный обменный Y (REY) (U.S. Pat. No.4,415,438); редкоземельный обменный USY (REUSY); деалюминированный Y (DeAlY) (U.S. Pat. No.3,442,792); (U.S. Pat. No.4,331,694); и ультрагидрофобный Y (UHPY) (U.S. Pat. No.4,401,556). Эти цеолиты являются крупнопористыми молекулярными ситами, имеющими размеры пор больше, чем примерно 7 ангстрем. В настоящей коммерческой практике большая часть катализаторов крекинга содержит эти цеолиты.

Цеолиты, приготовленные взаимодействием глинозема с кислотой, также подходят для использования в качестве цеолита Y-типа по изобретению. Такие цеолиты и методы получения аналогичных известны и описаны в U.S. Pat. No.5,395,808, содержание которого объединено в качестве в ссылке.

Стандартные цеолиты Y-типа обычно производят кристаллизацией силиката натрия и алюмината натрия. Цеолит может быть трансформирован в USY-тип деалюминированием, которое увеличивает атомное соотношение кремний/алюминий в стандартной структуре цеолита Y-типа по патенту. Деалюминирование может достигаться кальцинированием в потоке или химическим взаимодействием.

Некоторые воплощения цеолитов Y могут требовать уменьшения количества натрия, так же как и трансформирования в кислую (протонированную) форму цеолита Y. Например, это может достигаться применением процедуры трансформирования цеолита в промежуточную аммонийную форму через обмен аммониевого иона, с последующим кальцинированием для получения водородной формы. Источник аммониевого иона не является критическим, и источником может быть гидроксид аммония или соль аммония, такая как нитрат аммония, сульфат аммония, хлорид аммония и их смеси. Эти реагенты обычно являются водными растворами. Для иллюстрации, водные растворы вышеупомянутых аммониевых источников (то есть NH4OH, NH4NO3, NH4Cl и NH4Cl/NH4OH) были использованы для осуществления обмена аммониевого иона. pH ионного обмена обычно поддерживают от примерно 3 до 8. Аммониевый обмен может быть проведен в течение периода времени, варьирующегося от около 0,5 часа до около 20 часов при температуре, варьирующейся от температуры окружающей среды до около 100°С. Обмен может быть проведен в одну стадию или в несколько стадий. Кальцинирование аммоний обменного цеолита дает его кислотную форму. Кальцинирование могут осуществлять при температурах до примерно 550°С. Условия этих процессов являются хорошо известными в литературе.

Редкоземельные обменные цеолиты Y-типа, используемые в изобретении, могут быть получены ионным обменом, в процессе которого катионы, например катионы натрия, присутствующие в структуре цеолита, заменяются на катионы редкоземельных элементов. Обменные растворы обычно содержат смеси солей редкоземельных элементов, таких как эти соли церия, лантана, ниодимия, празеодима, природных редкоземельных элементов и их смесей, и используются для получения REY и REUSY градаций. Эти цеолиты далее могут быть кальцинированы, например, для получения CREY и CREUSY типов материала. Действительно, REY, REUSY, CREY и CREUSY являются наиболее предпочтительными для этого изобретения.

Редкоземельный элемент также может быть включен прибавлением частиц, содержащих редкоземельный элемент, в высушиваемое распылительной сушкой исходное, содержащее цеолит Y-типа, прибавлением редкоземельного соединения, например соли редкоземельного элемента, в высушиваемое распылительной сушкой исходное, или взаимодействием высушенной распылительной сушкой частицы цеолита Y-типа с раствором, содержащим редкоземельные элементы.

Металл-катионные обменные цеолиты, например, MgUSY, ZnUSY и MnUSY цеолиты также могут использоваться и образуются использованием обменных растворов, содержащих соли металлов Mg, Zn и Mn или их смеси таким же образом, как описано выше, что касается образования REUSY, за исключением того, что соли магния, цинка и марганца используются вместо соли редкоземельного элемента для образования REUSY. При включении редкоземельного элемента в цеолит Y-типа количество редкоземельного элемента выбирают не только для получения активности и конверсии, но также выбирают количество, которое не чрезмерно насытит олефиновые молекулы бензинового ряда, например от C5 до C12. Например, при включении редкоземельного элемента в изобретение через обмен с цеолитом олефиновые молекулы бензинового ряда, например от С5 до С12. Например, при включении редкоземельного элемента через обмен с цеолитом Y-типа, количество редкоземельного элемента по отношению к цеолиту Y обычно составляет примерно не более 60 мас.%, от всего количества оксида редкоземельного элемента. Содержание редкоземельного элемента (в виде оксида редкоземельного элемента), через обмен или любой другой источник, упомянутый выше, однако, обычно находится в области примерно от 2% до примерно 8 мас.%, исходя из цеолита Y-типа. При прибавлении редкоземельного элемента и цеолита типа Y в виде одной частицы количество редкоземельного элемента может включать до 10% по весу любой частицы, содержащей цеолит Y-типа, но в целом должно включать примерно от одного до примерно восьми процентов по весу частиц, содержащих цеолит Y-типа. Основываясь на общей каталитической композиции, редкоземельный элемент (в виде оксида редкоземельного элемента) может составлять до примерно 8%, но более обычно редкоземельный элемент составляет примерно от 0,5 до примерно 6% общей каталитической композиции. Вышеупомянутые области суммированы в таблице ниже.

Размер единичной ячейки предпочтительного свежего Y-цеолита составляет от около 24,45 до 24,7 Å. Размер единичной ячейки (UCS) цеолита может быть измерен методом рентгеноструктурного анализа по методу ASTM D3942. Обычно существует прямая связь между относительными количествами атомов кремния и алюминия в цеолите и размером его единичной ячейки. Эта связь полностью описана в Zeiite Molecular Sieves, Structural Chemistry and Use (1974) by D.W.Breck at page 94, которая включена в работу во всей полноте в качестве ссылки. Хотя и цеолит сам по себе, и матрикс жидкого крекингового катализатора обычно содержат и оксид кремния, и оксид алюминия, SiO2/Al2O3 соотношение каталитического матрикса не следует смешивать с этим (соотношением) в цеолите. Когда равновесный катализатор подвергают рентгеноструктурному анализу, он измеряет только UCS кристаллического цеолита, находящегося в нем.

В целом, количество цеолита Y-типа в каталитической композиции является количеством, достаточным для получения молекул бензинового ряда. Это изобретение обычно содержит от около 12 до около 60% цеолита Y-типа по весу, с конкретными количествами в зависимости от размера требуемой активности. В большинстве случаев увеличение количества Y улучшает выход бензина, который в свою очередь производит молекулы для пентасила для трансформации в олефины. В некоторых воплощениях изобретение содержит цеолит Y-типа в таких количествах, что бензин, производимый цеолитом Y-типа, подвергается дальнейшему крекингу на цеолите в олефины. Количество цеолита Y-типа также обычно таково, что общее количество цеолита Y-типа и пентасила, описанного ниже, составляет, по крайней мере, около 35% по весу от общей каталитической композиции.

Пентасил

Пентасилы, подходящие для этого изобретения, включают те цеолитные структуры, которые имеют пятичленное кольцо. В предпочтительных воплощениях, каталитическая композиция по этому изобретению включает один или более пентасилов, имеющих ренттеноструктурную диффракционную решетку ZSM-5 или ZSM-11. Подходящие пентасилы включают те, которые описаны в U.S. Patent 5,380,690, содержимое которого приводится в виде ссылки. Коммерчески доступные синтетические конфигурационно-селективные цеолиты также являются подходящими.

Предпочтительные пентасилы обычно имеют индекс проницаемости 1-12. Детали теста на проницаемость приводятся в J.Catalysis, 67, 218-222 (1981) и в U.S. Pat. No.4,711,710, которые приводятся здесь в качестве ссылки. Такие пентасилы иллюстрируются среднепористыми цеолитами, например теми цеолитами, которые имеют размеры пор от около 4 до около 7 ангстрем. ZSM-5 (U.S. Pat. No.3,702,886 и Re.29,948) и ZSM-11 (U.S. Pat. No.3,709,979) являются предпочтительными. Способы получения этих синтетических пентасилов хорошо известны в литературе. Предпочтительные воплощения пентасила имеют относительно низкие соотношения оксида кремния к оксиду алюминия, например, менее чем 100:1, предпочтительно менее чем 50:1. Предпочтительное воплощение данного изобретения имеет соотношение оксида кремния к оксиду алюминия менее чем 30:1. Пентасил также может быть обменным с катионами металлов. Подходящие металлы включают те металлические присадки, которые описаны в US 2004/011029, содержание которого приводится в виде ссылки. Вкратце, эти металлы могут быть щелочноземельными металлами, переходными металлами, редкоземельными металлами, фосфором, бором, благородными металлами и их смесями.

Пентасил в большинстве случаев присутствует в количествах, достаточных для улучшения выходов олефинов, по сравнению с композициями на основе цеолита Y-типа, которые не содержат таких пентасилов. Более детально, было найдено, что формулирование каталитической композиции, содержащей пентасил в пределах от примерно 10% до примерно 50%, с соотношением пентасил/цеолит Y-типа, по крайней мере, 0,25, каталитическая композиция, содержащая значительные количества и цеолита Y-типа, и пентасила, может обеспечивать улучшение выходов олефинов, особенно когда катализатор имеет вышеупомянутые количества редкоземельных элементов и площадь поверхности матрикса. Типичные воплощения изобретения включают от примерно 10% до примерно 30% пентасила по весу, и более типично, содержание пентасила находится в пределах от около 10% до около 20% по весу. Как отмечалось ранее, количество присутствующего пентасила в большинстве случаев таково, что количество пентасила и цеолита Y-типа, описанное выше, составляет, по крайней мере, 35% по весу от общей каталитической композиции. Соотношение пентасила к цеолиту Y-типа должно быть, в общем, не более чем примерно 3,0.

Другие компоненты

Каталитическая композиция также предпочтительно содержит матрикс, который обычно является неорганическим оксидом, который имеет активность по отношению к модифицируемому продукту FCC процесса, и, в частности, образовывать олефиновые молекулы бензинового ряда, на которые описанный выше пентасил может действовать. Неорганические оксиды, подходящие в качестве матрикса, включают, но не ограничиваются не цеолитными неорганическими оксидами, такими как оксид кремния, оксид алюминия, оксид кремния-алюминия, оксид магния, оксид бора, оксид титана, оксид циркония и их смесями. Матриксы могут включать одну или более разнообразных известных глиноземов, таких как монтмориллонит, каолин, галлуазит бентонит, аттапульгит и подобные. Смотри U.S. Pat. No.3,867,308; U.S. Pat. No.3,957,689 и U.S. Pat. No.4,458,023. Другие подходящие глиноземы включают те, которые выщелачивают кислотой или основанием для увеличения площади поверхности глинозема, например увеличения площади поверхности от примерно 50 до примерно 350 м2/г, как измерено BET. Матриксный компонент может присутствовать в катализаторе в количествах, варьирующихся от 0 до примерно 60 весовых процентов. В некоторых воплощениях используют оксид алюминия, который может составлять от около 10 до примерно 50 весовых процентов от общей каталитической композиции.

Матрикс обычно обеспечивают и включают в катализатор, когда состав катализатора является частицами. При приготовлении композиции из смеси пентасил-содержащих частиц и цеолит Y-типа содержащих частиц матрикс прибавляют к одной или обеим порциям частиц. Хотя не предпочтительно, матрикс также может быть прибавлен к смеси пентасила и цеолита Y-типа, которые затем вместе высушивают распылительной сушкой с образованием формы, которая была ранее описана как интегральный катализатор, то есть оба компонента могут быть найдены в каждой частице катализатора. Такие интегральные катализаторы, однако, страдают пониженной активностью по сравнению с комбинацией отдельно приготовленных катализаторов. В смешанном или в интегральном воплощении предпочтительно выбирать матрикс, который обеспечивает площадь поверхности (измеренную BET), по крайней мере, около 25 м2/г, предпочтительно от 45 до 130 м2/г. Особенно предпочтительно, чтобы частицы, содержащие цеолит Y-типа, включали вышеупомянутый матрикс с высокой площадью поверхности. Примеры ниже отмечают, что большая площадь поверхности улучшает выход олефинов. Общая площадь поверхности катализаторной композиции в большинстве случаев составляет, по крайней мере, примерно 150 м2/г, либо свежей, либо обработанной при 1500°F в течение 4 часов с 100% паром.

Катализаторная композиция также, при необходимости, но предпочтительно, содержит фосфор. Фосфор выбирают для стабилизации пентасила. Фосфор может прибавляться в пентасил перед формированием частиц катализатора, содержащих пентасил. Фосфор стабилизирует площадь поверхности пентасила и активность по отношению к трансформации молекул бензинового ряда и, тем самым, улучшает выход олефинов в FCC процессе. Фосфор содержащие соединения, подходящие для этого изобретения, включают фосфорную кислоту (H3PO4), фосфористую кислоту (Н3РО3), соли фосфорной кислоты, соли фосфористой кислоты и их смеси. Аммонийные соли, такие как моноаммоний фосфат (NH4)H2PO4, диаммоний фосфат (NH4)2HPO4, моноаммоний фосфит (NH4)H2PO3, диаммоний фосфит (NH4)2НРО3 и их смеси, также могут быть использованы. Другие подходящие фосфорные соединения описаны в WO 98/4159, содержимое которого приводится в виде ссылки. Эти соединения включают фосфины, фосфоновую килоту, фосфонаты и подобные.

Для воплощений, включающих фосфор, фосфор прибавляют в количествах, таких что катализаторная композиция обычно включает от примерно 1 до 12 мас.% фосфора по весу. В воплощениях, где цеолит Y-типа и пентасил находятся в отдельных частицах, фосфор в большинстве случаев присутствует в пентасил-содержащих частицах и обычно присутствует в таких частицах в количестве, варьирующемся от примерно 6 до 24 мас.%.

Как упоминалось ранее, катализатор по этому изобретению предпочтительно готовится соединением отдельно приготовленных катализатора - цеолита Y-типа и катализатора-пентасила. Два каталитических компонента следует выбирать так, чтобы количество и соотношения цеолита Y-типа и пентасила были следующими:

а) от примерно 12 до примерно 60 мас.% цеолита Y-типа;

b) по крайней мере, 10% пентасила по весу так, чтобы соотношение пентасила и цеолита Y-типа было, по крайней мере, 0,25, но не более 3,0; и

с) количество цеолита Y-типа и пентасила составило, по крайней мере, 35 мас.% от каталитической композиции.

Относительно высокое содержание добавок в пентасиле, например ZSM-5, является особенно подходящим при приготовлении воплощений, включающих два отдельных цеолитных компонента. Катализаторы, включающие, по крайней мере, 30% пентасила по весу описываются в WO 2002/0049133, содержание которого приведено здесь в качестве ссылки, и являются особенно подходящими. Эти катализаторы не только обеспечивают относительно высокую концентрацию пентасила, необходимую для реализации изобретения, но также производятся в некоторой степени так, что они имеют относительно хорошую устойчивость к истиранию.

Такие катализаторы с высоким содержание пентасила могут быть скомбинированы с высокоактивным катализатором-цеолитом Y-типа, таким как те, которые описаны в WO 02/083304, содержание которого приведено здесь в виде ссылки. Вкратце, термином «кинетическая конверсионная активность» называется активность катализатора после деактивации и измеренная в соответствии с ASTM тестом на микроактивность (ASTM-5154) у катализатора к соотношению нефти, так как описано в Таблице 1 WO 02/083304. Кинетическая конверсионная активность опубликована и измерена как процент конверсии тяжелого углеводородного промышленного сырья (то есть, процент продукта, образовавшегося из единицы промышленного сырья, где продукт является коксом и образует материал, имеющий точку кипения до 221°С), разделенная на количество 100 минус процентная конверсия тяжелого промышленного сырья. Хотя точная кинетическая конверсионная активность катализатора зависит от конкретного присутствующего цеолита, предпочтительная каталитическая композиция по этому изобретению, например те, которые включают оба цеолит Y-типа и пентасил, демонстрирует высокую кинетическую конверсионную активность, по крайней мере, примерно 2,3, предпочтительно, по крайней мере, 3, обычно между от примерно 3,5 до примерно 5,5, и более предпочтительно от 4 до 5, потому что они могут быть легко достигнуты. Высокая кинетическая конверсионная активность обеспечивает возможность более эффективной конверсии промышленного сырья в требуемые олефиновые молекулы бензинового ряда с температурами кипения до примерно 220°С. Такую активность первоначально обеспечивают через количество цеолита Y-типа, прибавленного к катализатору. Для примера, каталитические композиции, имеющие кинетическую конверсионную активность, по крайней мере, 2,3, обычно включают, по крайней мере, 20% цеолита Y-типа по весу. Для получения катализаторов, имеющих активности, по крайней мере, 3 и активности в области от примерно 2,5 до примерно 5,5, каталитические композиции обычно включают, по крайней мере, 25%, более предпочтительно 30% и наиболее предпочтительно 35% цеолита Y-типа по весу. Кинетическая конверсионная активность катализатора также может быть модифицирована, и более высокие активности получены включением в каталитическую композицию редкоземельных элементов.

Оба катализатора: и цеолит Y-типа, и пентасил получают с использованием промышленных методов, известных специалистам в данной области. Например, способы получения компонента пентасила изобретения описаны в WO 02/0049133. Кратко, способ получения компонента пентасила включает:

а) получение водной суспензии, включающей пентасил, при необходимости, фосфор содержащее соединение, матрикс и любые другие дополнительные компоненты в количествах, которые дадут в результате сухой продукт стадии (b), имеющий от примерно 30-85% пентасила и примерно 0-24% фосфора по весу (как определено по P2O5);

b) распылительная сушка суспензии стадии (а) при низком pH, таком как pH менее чем примерно 3, предпочтительно менее чем примерно 2; и

с) употребление высушенного распылительной сушкой продукта.

Способы для суспендирования, помола, распылительной сушки, кальцинирования и употребления частиц, подходящих для катализатора, являются также известными в литературе. Смотри U.S. Pat. No.3,444,097, так же как и WO 98/41595 и U.S. Pat. No.5,366,948. Размер каталитической частицы должен быть в области 20-200 микрон и иметь средний размер частицы 60-100 микрон. Компонент пентасила должен, следовательно, быть произведенным со средним размером частицы в той области.

Для получения компонента цеолита Y-типа суспензия может быть образована деагломерацией подходящего цеолита Y-типа, предпочтительно в водном растворе. Суспензия матрикса может быть образована смешиванием требуемых необходимых компонентов, упомянутых выше, таких как глинозем и/или другие неорганические оксиды в водном растворе. Суспензия цеолита и любая суспензия необходимых компонентов, например, имеющая средний размер частицы менее 200 микрон в диаметре, предпочтительно в областях, упомянутых выше для компонента пентасила. Компонент цеолита Y-типа также может включать фосфор или соединение фосфора для любой из функций, обычно ему приписываемых, например стабильности цеолита Y-типа. Фосфор может быть введен в цеолит Y-типа, как описано в U.S. Patent No.5,378,670, содержание которого приведено в качестве ссылки.

Каталитическая композиция, имеющая относительно высокую кинетическую конверсионную активность, может быть получена в соответствии с WO 02/083304. Высокоактивные композиции могут быть получены с использованием цеолитных катализаторов Y-типа, включающих, по крайней мере, 70% USY, предпочтительно REUSY, остаток катализатора является связующим веществом и/или матриксом.

Как описано выше, пентасил и цеолит Y-типа составляют, по крайней мере, около 35% композиции по весу. Остаток катализатора, 65% или менее, включает необходимые компоненты, такие как связующее вещество, ловушки металлов и другие типы соединений, которые обычно находятся в продуктах, используемых в FCC процессах. Эти необходимые компоненты могут быть золем оксида алюминия, золем оксида кремния и пептизированными связывающими компонентами на оксиде алюминия для цеолита Y-типа. Связующие компоненты на золе оксида алюминия и предпочтительно связывающие компоненты на гидрозоле оксида алюминия являются особенно подходящими.

Связующее вещество также может включать связывающий компонент фосфата металла, где металл выбирают из группы, включающей металлы Группы IIA, металлы лантаноидной группы, включая скандий, иттрий, лантан и переходные металлы. В некоторых воплощениях фосфаты металлов Группы VIII являются подходящими. Метод для получения фосфатов известен специалистам в данной области и описан в ожидающем решения патенте U.S. Application 10/817, 069, дата заявки 2 апреля 2004, содержание которого приводится здесь в качестве ссылки. Связующие компоненты фосфата алюминия, такие как раскрытые в U.S. Patents 5,194,412 и 5,286,369, также являются подходящими.

Вкратце, фосфаты в вышеупомянутых связующих компонентах фосфата металла получают смешиванием в воде соли металла и источника фосфора. При использовании таких связующих компонентов соль металла и источник фосфора могут быть прибавлены в водную суспензию, содержащую цеолит Y-типа, пентасил, их смесь и/или необходимый матрикс. Соль металла, используемая по изобретению, может быть нитратом металла, хлоридом или другой подходящей растворимой солью металла. Соль металла также может быть смесью двух или более солей металлов, где два или более металлов являются способными к формированию фосфатов. Соль металла комбинируют с источником фосфора в количествах для получения соотношения М (катион) к PO4 от 0,5 до 2,0 и предпочтительно от 1 до 1,5, pH ниже 7 и предпочтительно ниже 5, более предпочтительно ниже 3, и концентрация твердого вещества - фосфата металла - от 4 до 25 мас.%. В целом, соль металла обычно присутствует в форме раствора соли металла. Однако, как упоминалось выше, также возможно прибавлять соль металла в виде порошка к раствору фосфорной кислоты и затем позднее прибавлять воду для регулирования концентрации соли металла на требуемых уровнях.

Источник фосфора должен быть в форме, которая будет, в конечном счете, реагировать с вышеупомянутым металлом с образованием связывающего компонента фосфата металла. Например, источник фосфора в типичных воплощениях должен быть таким, чтобы оставаться растворенным перед распылительной осушкой. Кроме того, если источник фосфора или его конечный фосфат выпадает из раствора в виде осадка перед распылительной сушкой, это вероятно не приведет к получению эффективного связывающего компонента в процессе распылительной сушки. В типичных воплощениях источник фосфора будет фосфорной кислотой. Другой подходящий источник фосфора - (NH4)H2PO4.

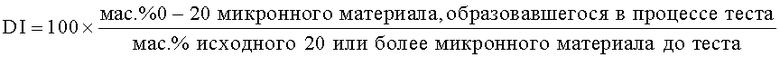

Каталитическая композиция предпочтительно имеет устойчивость к истиранию, подходящую для выдерживания условий, типично используемых в FCC процессах. Получение катализатора, имеющего такие свойства, описано в литературе и измерение этой способности обычно проводят с использованием индекса истирания Дэвисона (Davison attrition index). Для определения индекса истирания Дэвисона (DI) изобретения 7 см3 (cc) образца катализатора просеивают для удаления частиц в области от 0 до 20 микрон. Оставшиеся частицы затем контактируют с закаленной стальной сопловой манжетой, имеющей точное высверленное отверстие, через которое проходит струя увлажненного (60%) воздуха со скоростью 21 литр/минуту в течение 1 часа. DI определяют как процент 0-20 микронных осколков, генерированных в процессе теста, относительно количества изначально присутствующего материала с размером >20 микрон, то есть по формуле ниже:

Чем ниже DI, тем более устойчивым к истиранию является катализатор. Коммерчески приемлемая устойчивость к истиранию описывается DI менее чем примерно 20, предпочтительно менее чем 10 и наиболее предпочтительно менее чем 5. Если катализатор по этому изобретению должен включать интегральные частицы, такие частицы могут быть получены объединением пентасила и цеолитного компонента Y-типа в одном и том же материале для распылительной осушки с концентрациями, которые приведут к концентрациям и соотношениям, описанным ранее. Другое интегральное воплощение может включать объединение отдельно приготовленных частиц пентасила и цеолита Y-типа в материале для распылительной сушки для остального.

Исходя их вышесказанного, следующие особенно предпочтительные воплощения катализатора будут включать:

а) примерно от 12 до примерно 60% цеолита Y-типа по весу;

b) по крайней мере, около 10% пентасила по весу, где пентасил и цеолит Y-типа присутствуют в весовом соотношении (пентасил: цеолит Y-типа), по крайней мере, 0,25 и не более чем 3,0; где цеолит Y-типа и пентасил содержатся в отдельных частицах, и цеолит Y-типа и пентасил составляют, по крайней мере, 35% каталитической композиции по весу;

с) от около 1 до около 12% фосфора, как измерено содержанием P2O5;

d) от около 0,5 до около 6% редкоземельных элементов, частицами, содержащими цеолит Y-типа, включающими от около 1 до около 8% редкоземельного элемента, как измерено по содержанию оксида редкоземельного элемента;

е) матрикс, имеющий площадь поверхности, по крайней мере, 25 м2/г;

f) индекс дэвисона примерно 20 или менее; и

g) кинетическую конверсионную активность, по крайней мере, около 2,3.

Даже более предпочтительные воплощения катализатора, только что описанные выше, будут включать одну или более следующих особенностей:

а) по крайней мере 25%, более предпочтительно, по крайней мере, 30 и наиболее предпочтительно 35% цеолита Y-типа;

b) от примерно 10% до примерно 30%, более предпочтительно от 10 до примерно 20% пентасила;

с) частицы цеолита Y-типа, включающие от примерно 2 до примерно 8% редкоземельного элемента;

d) общая площадь поверхности, по крайней мере, 150 м2/г;

е) индекс дэвисона менее чем примерно 10, более предпочтительно менее чем 5; и

f) кинетическая конверсионная активность, по крайней мере, 3,0 и более предпочтительно в области от примерно 3,5 до примерно 5,5.

Использование в процессе крекинга

Катализатор по этому изобретению особенно подходит для использования в обычных FCC процессах, где углеводородное промышленное сырье подвергается крекингу в соединении с более низким молекулярным весом, то есть бензин, в отсутствие прибавленного водорода. Типичные FCC процессы вызывают крекинг углеводородного промышленного сырья в крекинговой реакторной установке (FCCU) или катализаторной ступени в присутствии частиц жидкого крекингового катализатора с образованием жидких или газообразных потоков продукта. Потоки продукта удаляют и частицы катализатора затем проходят стадию регенератора, где частицы регенерируют под действием окисляющей атмосферы для удаления загрязняющего вещества. Регенерированные частицы затем циркулируют обратно в крекинговую зону для дальнейшего углеводородного крекинга. Таким образом, порция частиц катализатора циркулирует между крекинговой ступенью и регенераторной ступенью в течение всего крекингового процесса.

Катализатор по этому изобретению может быть прибавлен в FCCU без изменения режима функционирования вышеупомянутого процесса. В качестве альтернативы, изобретение может быть использовано в FCCU, имеющих условия, модифицированные для улучшения выходов олефина. Катализатор может быть прибавлен непосредственно на крекинговой ступени, ступени регенерации крекингового устройства или в любой другой подходящий момент. Катализатор может быть прибавлен к списку циркулирующего сыпучего катализатора, когда процесс крекинга находится в стадии реализации или он может присутствовать в списке при вводе в эксплуатацию FCC процесса. В качестве примера, композиции по этому изобретению могут быть прибавлены к FCCU при замене существующей равновесной порции катализатора на свежий катализатор. Замена равновесного цеолитного катализатора свежим катализатором обычно производится на основе сравнения цены и качества. Нефтепереработчик обычно сопоставляет стоимость введения нового катализатора в описание процесса с производством требуемых фракций углеводородного продукта. В условиях FCCU реактора протекают карбокатионные реакции, которые служат причиной для уменьшения размера молекулы нефтяного промышленного сырья, вводимого в реактор. Так как свежий катализатор уравновешивается с FCCU, он подвергается воздействию разнообразных условий, таких как отложение загрязняющих веществ из промышленного сырья, производимых в процессе той реакции и жестким условиям процесса регенерации. Так, уравновешенные катализаторы могут содержать высокие уровни металлических загрязняющих веществ, проявлять несколько более низкую активность, иметь более низкое содержание атома алюминия в цеолитной структуре и иметь отличающиеся физические свойства, чем у свежего катализатора. В нормальном процессе нефтепереработчик извлекает небольшое количество уравновешенного катализатора из регенераторов и заменяет его свежим катализатором для контроля качества (например, его активности и содержания металла) циркулирующей загрузки катализатора.

При использовании этого изобретения FCC установка может работать, используя обычные условия, где область реакционных температур от примерно 400 до 700°С с регенерацией, протекающей при температурах от примерно 500 до 900°С. Конкретные условия зависят от обрабатываемого нефтяного промышленного сырья, требуемые потоки продукта и другие условия хорошо известны нефтепереработчикам. Например, более легкое промышленное сырье можно крекировать при более низких температурах. Катализатор (то есть загрузка) циркулирует через установку непрерывным способом между каталитической крекинговой реакцией и регенерацией при поддержании уравновешенного катализатора в реакторе. Некоторые воплощения изобретения показали эффективность в установках, работающих при несколько более жестких условиях.

Изобретение может быть использовано в других процессах крекинга, которые используют ZSM-5 содержащие катализаторы. Несмотря на то, что изобретение разработали для FCC процессов, проводимых в обычных или несколько более жестких условиях, изобретение может быть использовано в других, иногда гораздо более жестких процессах. Эти процессы включают те, которые известны как: глубокий каталитический крекинг (Deep catalytic cracking (DCC)), каталитический пиролизный процесс (Catalytic pyrolysis process (CPP)) и ультракаталитический крекинг (Ultra catalytic cracking (UCC)). Условия для этих процессов и типичные FCC условия приведены в таблице ниже.

Специалисты в данной области хорошо осведомлены в отношении, когда такие процессы могут быть использованы с изобретением. Когда изобретение используется в таких процессах, к изобретению должны быть применены некоторые модификации, например, активность и истирание могут требовать видоизменения, для оптимизирования эффективности композиций в тех процессах. Такие модификации известны специалистам в данной области.

Изобретение может быть использовано для крекирования разнообразного углеводородного промышленного сырья.

Типичное промышленное сырье включает полностью или часть газойль (например, легкий, средний или тяжелый газойль), имеющий первоначальную температуру кипения выше примерно 860°С (1562°F). Промышленное сырье может также включать глубокорезанный газойль, вакуумный газойль, термальную нефть, остаточную нефть, рецикловый продукт, полная светлая фракция, нефтеносные пески, горючий сланец, синтетическое топливо, тяжелые углеводородные фракции, производные от деструктивного гидрирования угля, смолы, дегтя, асфальта, гидроочищенного промышленного сырья, производного от любого вышеупомянутого и подобные. Как было отмечено, дистилляция высококипящих нефтяных фракций выше примерно 400°С должна проводиться под вакуумом для того, чтобы избежать термального крекинга. Температуры кипения, использованные здесь, выражают для удобства в переводе на точку кипения, скорректированную на атмосферное давление. Даже остаточный и глубокорезанные газойли с высоким содержанием металла, имеющие конечную точку до примерно 850°С, могут быть крекированы по изобретению.

Изобретение является особенно полезным для крекинга углеводородных исходных материалов, имеющих природные уровни азота 100 миллионных частей (ppm) или выше, которые являются содержанием азота в большинстве FCC промышленного сырья.

Хотя улучшение выходов изменяется в зависимости от промышленного сырья и FCC условий, применение изобретения в обычных FCC установках, работающих на типичном промышленном сырье, может давать выход пропилена, по крайней мере, 10%, исходя из сырья, предпочтительно, по крайней мере, 12% и наиболее предпочтительно, по крайней мере, 15%. LPG выходы при использовании изобретения в процессах могут быть, по крайней мере, 25% по весу сырья, предпочтительно, по крайней мере, 30% и наиболее предпочтительно, по крайней мере, 32%. Эти выходы могут быть достигнуты без значительного увеличения капитальных затрат для модифицирования обычной FCC установки, и не требуют работы установки при экстремально жестких условиях. Выходы бензина при использовании изобретения в основном составляют менее 44% по весу сырья, более типично ниже 42% и в некоторых исключениях менее 40%. Вышеупомянутые данные по выходу основаны на тестах, проведенных на циркуляционном стояке Дэвисона (Davison circulating riser), условия работы которого описывают позже ниже.

Для дальнейшей иллюстрации настоящего изобретения и его достоинств приводятся примеры.

Все части и проценты в примерах, так же как и остаток спецификации, которые относятся к твердым композициям и концентрациям, являются (мас.), если не упоминается иначе. Однако все части и проценты в примерах, так же как и в остатке спецификации, относящиеся к газу, являются молярными или объемными, если не упоминается иначе.

Далее приводится список определений для аббревиатур, появляющихся в примерах ниже.

SA обозначает общую площадь поверхности

ZSA обозначает площадь поверхности цеолита

MSA обозначает площадь поверхности матрикса

BET обозначает метод Brunauer, Emmet и Teller, использующий адсорбцию натрия для определения площади поверхности, включая SA, ZSA и MSA. Если специально не указано иначе, все измерения площади поверхности, представленные здесь, являются BET измерениями площади поверхности, проведенными на свежих катализаторах. Под «свежим катализатором» подразумевают катализаторы, которые не были кальцинированы или подвергнуты гидроочистке.

IBP обозначает первоначальную точку кипения

FBP обозначает конечную точку кипения

RON обозначает исследовательское октановое число

MON обозначает моторное октановое число

Wt обозначает вес

Сс обозначает кубический сантиметр

G обозначает грамм

ABD обозначает среднюю объемную плотность

EST обозначает «приблизительный».

Примеры

Пример 1: Изобретение

Катализатор А, содержащий 45% USY цеолита, 33% глины и 22% связывающего золя оксида кремния по весу, приготовили, как описано ниже. Водную суспензию USY (4 мас.% Na2O) перемешали с глиноземом Nafka и затем перемололи в мельнице Drais. Связывающий золь оксида кремния прибавили к перемолотой суспензии и хорошо перемешали перед распылительной сушкой в Bowen распылительной сушке. Связывающий компонент золь оксида кремния был получен из силиката натрия и кислых квасцов. Полученный после распылительной сушки продукт промывали раствором аммоний сульфата, затем водой и получили катализатор с Na2O уровнем менее чем 0,45 вес.%. Продукт был дезактивирован паром в реакторе с псевдоожиженным слоем в течение 4 часов при 816°С в 100% паре при атмосферном давлении. Дезактивированный катализатор был обозначен как катализатор B-Stm.

Была приготовлена серия различных комбинаций катализатора А и катализатора В, которые содержали от 100% катализатора А до 100% катализатора В с 10% нарастанием. Свойства каталитических комбинаций показаны в таблице 1. Сравнение свойств после и до обработки паром показало, что все (композиции) в области от 70% катализатора А/30% катализатора В до 30% катализатора А/30% катализатора В содержат более чем 10% ZSM-5, имеют ZSM-5/Y соотношение больше чем 0,25 и менее чем 3,0, и все имеют свежую и обработанную паром площадь поверхности более чем 150 м2/г.

Обработанные паром каталитические комбинации тестировали в установке АСЕ Model АР Fluid Bed Microactivity на парафиновом исходном (свойства показаны в таблице 2) при 549°С.

Для каждого катализатора проводили по несколько пусков м соотношениями катализатора к сырью между 3 и 10. Соотношение катализатор: сырье варьировали изменением веса катализатора и поддержанием веса сырья постоянным. Вес сырья, используемого для каждого пуска, был 1.5 г и скорость ввода сырья была 3,0 г/минуту. АСЕ данные при постоянном соотношении катализатор: сырье, равном 7 (чертеж), показывают, что выход пропилена достигает широкого максимума с центром при 1:1 соотношении катализатор A-Stm и катализатор B-Stm. Выходы пропилена более чем 16% достигались при комбинациях, содержащихся между 70% катализатор A-Stm/30% катализатора B-Stm и 30% катализатор A-Stm/70% катализатора B-Stm. Выходы бензина для этих комбинаций все были менее чем 35% по весу (таблица 3). Комбинации с менее чем 30% катализатора A-Stm (1365% Y цеолит) показывают значительные потери в кубовом остатке крекинга и конверсии. Комбинации с менее чем 30% катализатора B-Stm (12% ZSM-5) производят низкие количества пропилена и LPG. Полученные выходы в таблице 3 являются процентами исходя их сырья.

Пример 2: Площадь поверхности матрикса

Катализатор С, содержащий 55% USY, 5% оксида алюминия Boehmite и 20% связывающего золя оксида алюминия, 2% Re2O3 на цеолите и остаток глины, приготовили, как описано ниже. Водную суспензию 9.8 кг USY цеолита (1% Na2O, 34% твердого вещества) перемешивали с 367 г раствора соли редкоземельного металла (27% Re2O3), 300 г (сухое основание) зернистого оксида алюминия Boehmite, 1200 г глинозема Nafka (сухое основание) и 5.2 кг гидрохлорола алюминия (23% Al2O3). Суспензию хорошо перемешали и смололи в мельнице Drais. Молотую суспензию катализатора высушили распылительной сушкой в Bowen распылительной сушке. Высушенный распылительной сушкой продукт кальцинировали в течение 40 минут при 400°С. Кальцинированный продукт затем промыли, используя стандартную методику для понижения уровня Na2O. Затем катализатор обработали паром в реакторе с псевдоожиженым слоем в течение 4 часов при 816°С в 100% паровой атмосфере. Деактивированный катализатор С соединили в соотношении 1:1 с катализатором B-Stm. Каталитическую комбинацию обозначили как катализатор CB-Stm. Площадь поверхности катализатора CB-Stm показана в таблице 4. Выходы, представленные в таблице 4, являются процентами, исходя из промышленного сырья.

Пример 3

Катализатор D, содержащий 55% USY, 20% связывающего золя оксида алюминия, 5% оксида алюминия Boehmite и 2% Re2O3 на цеолите приготовили, как описано ниже. Водную суспензию USY цеолита (1% Na2O на цеолите) перемешивали с гидрохлоролом алюминия, солью редкоземельного металла и глины Nafka. Суспензию хорошо перемешали и смололи в мельнице Drais. Молотую суспензию катализатора высушили распылительной сушкой в Bowen распылительной сушке. Высушенный распылительной сушкой продукт кальцинировали в течение 40 минут при 593°С. Катализатор обработали паром в реакторе с псевдоожиженным слоем в течение 4 часов при 816°С в 100% паровой атмосфере. Деактивированный катализатор D соединили в соотношении 1:1 с катализатором B-Stm. Каталитическую комбинацию обозначили как катализатор DB-Stm. Площадь поверхности катализатора DB-Stm показана в таблице 4.

Пример 4

Дезактивированные катализаторы CB-Stm и DB-Stm тестировали а АСЕ установке с газойлем в качестве сырья (таблица 5) при 549°С.

Условия для АСЕ установки описаны в примере 1. АСЕ данные (таблица 4) показывают, что катализатор CB-Stm с более высокой площадью поверхности матрикса дает больше пропилена и бутилена, чем катализатор DB-Stm, имеющий более низкую площадь поверхности матрикса, но который при 41 м2/г также дает удовлетворительные выходы.

Пример 5: Редкоземельный элемент

Катализатор Е, содержащий 55% USY, 30% связывателя золя оксида алюминия, 5% зернистого оксида алюминия Boehmite и 10% глины приготовили, как описано ниже. Водная суспензия USY цеолита (1 мас.% Na2O на цеолите) перемешивали с гидрохлоролом алюминия, зернистым оксидом алюминия и Nafka глиной. Суспензию хорошо перемешали и затем перемололи в мельнице Drais. Перемолотый катализатор высушили распылительной сушкой в распылительной сушке Bowen. Высушенный распылительной сушкой продукт кальцинировали в течение 40 минут при 400°С. Катализатор затем промыли для удаления дополнительного Na2O.

Пример 6

Катализаторы F и G приготовили с 45% USY цеолита, 5% зернистого оксида алюминия Boehmite, 20% связывающим золем оксида алюминия и 29% глины. Катализаторы содержат 1,8% и 3,6% Re2O3/цеолит, соответственно. Для приготовления катализаторов водную суспензия USY цеолита (1 мас.% Na2O на цеолите) перемешивали с гидрохлоролом алюминия, зернистым оксидом алюминия и Nafka глиной. Суспензию хорошо перемешали и затем перемололи в мельнице Drais. Перемолотый катализатор высушили распылительной сушкой в распылительной сушке Bowen. Высушенный распылительной сушкой продукт кальцинировали в течение 40 минут при 400°С. Катализатор затем промыли для удаления дополнительного Na2O.

Пример 7

Катализатор Н приготовили с 60% USY цеолита, 35% связывателя золя оксида алюминия и 2% глины. Катализатор приготовили с 4,7% Re2O3/цеолит. Для приготовления катализаторов водную суспензия USY перемешивали с гидрохлоролом алюминия, редкоземельным элементом и Nafka глиной. Суспензию хорошо перемешали и затем перемололи в мельнице Drais. Перемолотый катализатор высушили распылительной сушкой в распылительной сушке Bowen. Высушенный распылительной сушкой продукт кальцинировали в течение 40 минут при 400°С. Катализатор затем промыли для удаления дополнительного Na2O.

Пример 8

Испытание катализаторов Е, F, G и Н проводили с использованием Davison Circulating Riser (DCR). Описание и режим работы этой установки обсуждался в деталях в следующих публикациях: 1) G.W.Young, G.D.Weatherbee and S.W.Davey, "Simulating Commercial FCCU yields with the Davison Circulating Riser (DCR) pilot plant unit", National Petroleum Refiners Association (NPRA) Paper AM88-52; и 2) G.W.Young, "Realistic Assessment of FCC Catalyst Perfomance in the Laboratory", in Fluid Catalytic Cracking: Science and Technology, J.S.Magee and M.Mitchell, Jr. Eds., Studies in Surface Science and Cayalysis, Volume 76, p.257, Elsvier Science Publishers B.V., Amsterdam 1993, ISBN 0-444-89037-8.

Промышленное FCC сырье, использованное для тестирования, и его свойства показаны в таблице 6.

В каждом из экспериментов DCR работала в режиме условий регенерации на «полное сгорание», где «полное сгорание» определяется как условие, когда количество прибавленного в регенератор воздуха достаточно для трансформации всего кокса на использованном FCC катализаторе в СО2.

Катализаторы Е, F, G и Н гидротермально деактивировали в реакторе с псевдоожиженным слоем с 100% паром в течение 4 часов при 816°С. Катализатор В (40% ZSM-5) гидротермически деактивировали в реакторе с псевдоожиженным слоем с 100% паром в течение 24 часов при 816°С. Были приготовлены пропаренные каталитические комбинации 70% катализатор F:30% катализатор В (катализатор FB-Stm); 70% катализатор G:30% катализатор В (катализатор GB-Stm); 70% катализатор Н:30% катализатора В (катализатор HB-Stm). Так как катализатор Е не содержит Re2O3 и, следовательно, имеет более низкую крекирующую активость, катализатор комбинировали только с 18% катализатора В (катализатор EB-Stm). Деактивированные паром свойства каталитических комбинаций показаны в таблице 7.

DCR первоначально загрузили примерно 1800 г каждой каталитической комбинации. Использованные условия: температура верха разделительной колонны 545°С, температура регенератора 727°С с 1% избытка O2 в регенераторе (и работа в режиме полного сгорания). Конверсия в требуемые продукты варьировалась при изменении температуры предварительного нагревания сырья перед введением в установку. Равномерные установленные выходы определяли для всех катализаторов при каждой конверсии. Результаты изучения DCR приведены в таблице 8. Выходы, приведенные в таблице 8, вычислены в процентах, исходя из промышленного сырья.

DCR данные (таблица 8) показывают, что катализаторная композиция EB-Stm, которая не содержит Re2O3, имеет более низкую крекирующую активность и, следовательно, производит меньше пропилена и LPG, чем другие катализаторы. Выходы пропилена и LPG возрастают при увеличении Re2O3 на Y цеолите выше 1,8%. Все катализаторы дают менее чем 43% бензина.

Изобретение относится к композиции для каталитического крекинга. Композиция включает: a) от примерно 12 до примерно 60 мас.% цеолита Y-типа; b) от 0.5 до 6 мас.% редкоземельного элемента, измеренного в виде оксида редкоземельного элемента; c) по меньшей мере, примерно 10 мас.% пентасила, причем весовое соотношение пентасил: цеолит Y-типа составляет, по крайней мере, 0,25, но не более чем 3,0; и d) цеолит Y-типа и пентасил составляют, по крайней мере, примерно 35 мас.% от массы всей каталитической композиции. Также предложены способы каталитического крекинга. Технический результат - изобретение позволяет повысить выход легких олефинов. 3 н. и 78 з.п. ф-лы, 1 ил., 11 табл.

1. Композиция для каталитического крекинга, включающая:

a. от примерно 12 до примерно 60 мас.% цеолита Y-типа;

b. от 0.5 до 6 мас.% редкоземельного элемента, измеренного в виде оксида редкоземельного элемента;

c. по меньшей мере примерно 10 мас.% пентасила, причем весовое соотношение пентасил: цеолит Y-типа составляет, по крайней мере, 0,25, но не более чем 3,0; и

d. цеолит Y-типа и пентасил составляют, по крайней мере, примерно 35 мас.% от массы всей каталитической композиции.

2. Каталитическая композиция по п.1, которая дополнительно содержит фосфор.

3. Каталитическая композиция по п.2, которая включает до примерно 12 мас.% фосфора в виде Р2O5.

4. Каталитическая композиция по п.1, которая дополнительно включает матрикс, имеющий площадь поверхности по меньшей мере 25 м2/г.

5. Каталитическая композиция по п.2, в которой пентасил и цеолит Y-типа содержатся в виде отдельных частиц, причем частицы пентасила содержат частицы фосфора.

6. Каталитическая композиция по п.1, которая имеет площадь поверхности по меньшей мере 150 м2/г.

7. Каталитическая композиция по п.1, которая имеет площадь поверхности по меньшей мере 150 м2/г после обработки 100% паром при 816°С в течение 4 ч.

8. Каталитическая композиция по п.1, которая содержит от примерно 10% до примерно 50 мас.% пентасила.

9. Каталитическая композиция по п.1, в которой коэффициент истирания Дэвисона составляет примерно 20 или менее.

10. Каталитическая композиция по п.1, в которой коэффициент истирания Дэвисона составляет примерно 10 или менее.

11. Каталитическая композиция по п.1, в которой коэффициент истирания Дэвисона составляет примерно 5 или менее.

12. Каталитическая композиция по п.1, в которой пентасил и цеолит Y-типа содержатся в виде отдельных частиц.

13. Каталитическая композиция по п.5, в которой частицы пентасила содержат фосфор в количестве от примерно 6 до примерно 24 мас.% от всей массы P2O5.

14. Каталитическая композиция по п.2, в которой частицы, содержащие пентасил и отдельно частицы, содержащие цеолит Y-типа, представляют собой отдельные частицы, включающие фосфор.

15. Каталитическая композиция по п.5, в которой частицы, содержащие цеолит Y-типа, включают от 0,01 до примерно 3 мас.% фосфора от всей массы P2O5.

16. Каталитическая композиция по п.1, которая имеет кинетическую конверсионную активность по меньшей мере около 2,3.

17. Каталитическая композиция по п.1, которая имеет кинетическую конверсионную активность по меньшей мере около 3.

18. Каталитическая композиция по п.1, которая имеет кинетическую конверсионную активность в области от около 3,5 до около 5,5.

19. Каталитическая композиция по п.1, которая имеет кинетическую конверсионную активность в области от примерно 4 до примерно 5.

20. Каталитическая композиция по п.12, в которой a) пентасилсодержащие частицы содержат фосфор, и b) катализатор дополнительно содержит матрицу, имеющую площадь поверхности по меньшей мере 25 м2/г.

21. Каталитическая композиция по п.20, которая содержит от примерно 1 до примерно 12 мас.% фосфора.

22. Каталитическая композиция по п.20, которая содержит матрикс, имеющий площадь поверхности от около 45 до около 130 м2/г.

23. Каталитическая композиция по п.20, которая имеет общую площадь поверхности, по крайней мере, 150 м2/г.

24. Каталитическая композиция по п.21, которая имеет площадь поверхности, по крайней мере, 150 м2/г.

25. Каталитическая композиция по п.20, которая содержит от около 10 до около 50 мас.% пентасила.

26. Каталитическая композиция по п.21, в которой цеолит Y-типа является обменным с катионами церия, катионами лантана, катионами ниодима, катионами празеодима или их смесью.

27. Каталитическая композиция по п.25, в которой пентасил представляет собой ZSM-5 или ZSM-11.

28. Способ каталитического крекинга, отличающийся тем, что включает следующие стадии:

a. введение углеводородного промышленного сырья в реакционную зону установки каталитического крекинга, включающей реакционную зону, зону отгонки и зону регенерации, отличающийся тем, что углеводородное топливо имеет точку кипения от около 120°С с конечной точкой до около 850°С.

b. каталитический крекинг сырья в реакционной зоне при температуре от около 400°С до около 700°С, происходящий при введении промышленного сырья в контакт с катализатором крекинга, содержащий:

i. от около 12 до около 60 мас.% цеолита Y-типа;

ii. от 0.5 до 6 мас.% редкоземельного металла измеренного в виде оксида редкоземельного металла;

iii. по меньшей мере около 10 мас.% пентасила, причем пентасил и цеолит Y-типа присутствуют в массовом соотношении пентасил: цеолит Y-типа по меньшей мере 0,25 и не более 3,0;

iv. цеолит Y-типа и пентасил составляют по меньшей мере примерно 35 мас.% от всей массы каталитической композиции;

с. отгонку для возвращения использованных каталитических частиц с отгоняемой жидкостью в зоне отгонки для удаления углеводородного материала;

d. возвращение отогнанного углеводородного материала из зоны отгонки и циркуляция отогнанных использованных частиц катализатора в регенератор или регенерационную зону; и

e. регенерацию упомянутого закоксованного катализатора в регенерационной зоне выжиганием основного количества кокса на катализаторе и нагревание с любым добавленным компонентом топлива для поддержания регенерированного катализатора при температуре, которая будет поддерживать реактор каталитического крекинга при температуре от примерно 400°С до примерно 700°С; и

f. рециркуляцию упомянутого горячего катализатора в реакционную зону.

29. Способ по п.28, отличающийся тем, что катализатор на стадии (b) дополнительно включает фосфор.

30. Способ по п.28, отличающийся тем, что катализатор на стадии (b) дополнительно включает матрикс, имеющий площадь поверхности, по крайней мере, 25 м2/г.

31. Способ по п.28, отличающийся тем, что является процессом псевдоожиженного каталитического крекинга.

32. Способ по п.31, отличающийся тем, что катализатор на стадии (b) включает пентасил и цеолит Y-типа, которые состоят из отдельных частиц и пентасилсодержащие частицы включают фосфор.

33. Способ по п.32, отличающийся тем, что катализатор на стадии (b) включает пентасил и цеолит Y-типа, которые состоят из отдельных частиц и частицы, содержащие цеолит Y-типа, включают фосфор.

34. Способ по п.32, отличающийся тем, что пентасилсодержащие частицы включают фосфор от около 1 до около 12 мас.% фосфора в виде P2O5.

35. Способ по п.32, отличающийся тем, что пентасилсодержащие частицы включают фосфор от около 6 до около 24 мас.% фосфора в виде P2O5.

36. Способ по п.28, отличающийся тем, что катализатор на стадии (b) имеет площадь поверхности, по крайней мере, 150 м2/г.

37. Способ по п.28, отличающийся тем, что катализатор на стадии (b) имеет площадь поверхности, по крайней мере, 150 м2/г после обработки 100% паром при 816°С в течение 4 ч.

38. Способ по п.28, отличающийся тем, что катализатор на стадии (b) включает от около 10 до около 50 мас.% пентасила.

39.Способ по п.28, отличающийся тем, что катализатор на стадии (b) имеет коэффициент истирания Дэвисона около 20 или менее.

40. Способ по п.28, отличающийся тем, что катализатор на стадии (b) имеет коэффициент истирания Дэвисона около 10 или менее.

41. Способ по п.28, отличающийся тем, что катализатор на стадии (b) имеет коэффициент истирания Дэвисона около 5 или менее.

42. Способ по п.31, отличающийся тем, что катализатор на стадии (b) включает пентасил и цеолит Y-типа, которые состоят из отдельных частиц.

43. Способ по п.42, отличающийся тем, что катализатор на стадии (b) включает (а) пентасилсодержащие частицы, включающие фосфор; (b) матрикс, имеющий площадь поверхности по меньшей мере 25 м2/г.

44. Способ по п.43, отличающийся тем, что катализатор на стадии (b) включает от около 1 до около 12 мас.% фосфора.

45. Способ по п.43, отличающийся тем, что катализатор на стадии (b) включает матрикс, имеющий площадь поверхности от около 45 до около 130 м2/г.

46. Способ по п.43, отличающийся тем, что катализатор на стадии (b) имеет площадь поверхности по меньшей мере около 150 м2/г.

47. Способ по п.45, отличающийся тем, что катализатор на стадии (b) имеет площадь поверхности по меньшей мере около 150 м2/г.

48. Способ по п.43, отличающийся тем, что катализатор на стадии (b) включает от около 10 до около 50 мас.% пентасила.

49. Способ по п.48, отличающийся тем, что катализатор на стадии (b) включает пентасил, который является ZSM-5.

50. Способ по п.48, отличающийся тем, что катализатор на стадии (b) включает пентасил, который является ZSM-11.

51. Способ по п.43, отличающийся тем, что катализатор на стадии (b) включает цеолит Y-типа, который является обменным с катионами церия, катионами лантана, катионами ниодима, катионами празеодима или их смесью.

52. Способ по п.43, отличающийся тем, что на стадии (b) получают продукт, включающий по меньшей мере 10 мас.% пропилена.

53. Способ по п.43, отличающийся тем, что на стадии (b) получают продукт, включающий по меньшей мере 12 мас.% пропилена.

54. Способ по п.43, отличающийся тем, что на стадия (b) получают продукт, включающий по меньшей мере 15 мас.% пропилена.

55. Способ по п.43, отличающийся тем, что на стадии (b) получают продукт, включающий по меньшей мере 16 мас.% пропилена.

56. Способ по п.28, отличающийся тем, что на стадии (b) получают продукт, включающий легкие олефины, включающие С3 и С4 олефины.

57. Способ по п.28, отличающийся тем, что на стадии (b) получают по меньшей мере 25 мас.% сжиженного нефтяного газа, исходя из массы промышленного сырья.

58. Способ по п.28, отличающийся тем, что температура на стадия (b) составляет от около 500°С до около 550°С.

59. Способ по п.31, отличающийся тем, что температура на стадия (b) составляет от около 500°С до около 550°С.

60. Способ по п.28, отличающийся тем, что температура на стадия (b) составляет от около 505°С до около 575°С.

61. Способ по п.28, отличающийся тем, что температура на стадия (b) составляет от около 560°С до около 650°С.

62. Способ по п.28, отличающийся тем, что температура на стадия (b) составляет от около 550°С до около 570°С.

63. Способ по п.28, отличающийся тем, что выход бензина составляет менее 44 мас.% промышленного сырья.

64. Способ по п.28, отличающийся тем, что выход бензина составляет менее 42 мас.% промышленного сырья.

65. Способ по п.28, отличающийся тем, что выход бензина составляет менее 40 мас.% промышленного сырья.

66. Способ по п.28, отличающийся тем, что промышленное сырье на 50% выкипает при по меньшей мере 315°С.

67. Способ по п.28, отличающийся тем, что промышленное сырье содержит по меньшей мере 100 ч/млн природного азота.

68. Способ по п.28, отличающийся тем, что катализатор на стадии (b) имеет кинетическую конверсионную активность, по крайней мере, около 2,3.