Область техники

Изобретение относится к усовершенствованным катализаторам, более конкретно к катализаторам реакции каталитического крекинга, включающим цеолит и фосфат металла, проявляющим особенно высокую селективность при получении олефинов С3 и С4.

Катализаторы и цеолиты, включающие фосфорный компонент, описаны в следующих ссылках.

US 3354096, в котором описывается цеолитсодержащий адсорбент и каталитические композиции, содержащие фосфатный связующий агент, способствующий улучшению физической прочности.

US 3649523, в котором описываются катализаторы гидрокрекинга, включающие цеолит и фосфатную гелевую матрицу.

US 4454241, 4465780, 4498975 и 4504382, в которых описываются цеолитные катализаторы, получаемые из глины, которую дополнительно модифицируют добавлением фосфатного соединения с целью повышения каталитической активности.

US 4567152, 4584091, 4629717 и 4692236, в которых описываются цеолитсодержащие катализаторы каталитического крекинга, включающие фосфорсодержащий оксид алюминия.

US 4605637, 4578371, 4724066 и 4839319, в которых описываются цеолиты, модифицированные фосфором и фосфатом алюминия, такие как ZSM-5, Beta и ультрастабильный цеолит Y, используемые для приготовления каталитических композиций, включающих катализаторы каталитического крекинга.

US 4765884 и US 4873211, в которых описывается получение катализаторов крекинга, состоящих из цеолита и осажденной алюмофосфатной гелевой матрицы.

US 5194412, в котором описывается получение катализатора крекинга, содержащего цеолит и связующее вещество, представляющее собой фосфат алюминия.

Сущность изобретения

Цель изобретения заключается в разработке усовершенствованных каталитических композиций, в особенности псевдоожиженных катализаторов крекинга, включающих цеолит, фосфат алюминия и фосфат металла, присутствующий в достаточном количестве для выполнения функции, по меньшей мере, связующего вещества для цеолита, причем металл отличается от алюминия.

Другая цель изобретения предусматривает улучшенные каталитические композиции, содержащие нецеолитные сита и фосфат металла, присутствующий в достаточном количестве, по меньшей мере, для выполнения функции связующего материала для молекулярного сита, причем металл отличается от алюминия.

Еще одна цель изобретения состоит в разработке способа получения катализаторов крекинга на основе системы цеолит/металлфосфатное связующее, проявляющих селективность в реакции получения легких олефинов, например олефинов С3 и С4, причем их селективность превышает активность катализаторов, не содержащих таких связующих материалов.

Другая цель изобретения относится к разработке средств управления и влияния на выходы олефинов в процессах каталитического крекинга углеводородов. Так, например, было показано, что алюминийфосфатные связующие, описанные в US 5194412, и катализаторы на основе таких связующих материалов могут с успехом использоваться для повышения выходов олефинов в рассматриваемых процессах. Описанные в изобретении новые металлфосфатные связующие предполагают еще одну альтернативу повышения выхода олефинов, причем катализаторы, представляющие предпочтительные варианты воплощения металлфосфатного связующего согласно изобретению, например фосфат железа, неожиданно повышают выходы некоторых олефинов.

Еще одна цель изобретения заключается в разработке процесса FCC, обеспечивающего получение продукта с повышенными соотношениями между пропиленом и бутиленами.

Другая цель изобретения заключается в разработке процесса FCC, обеспечивающего получение продукта с пониженными соотношениями между пропиленом и бутиленами.

Перечень чертежей

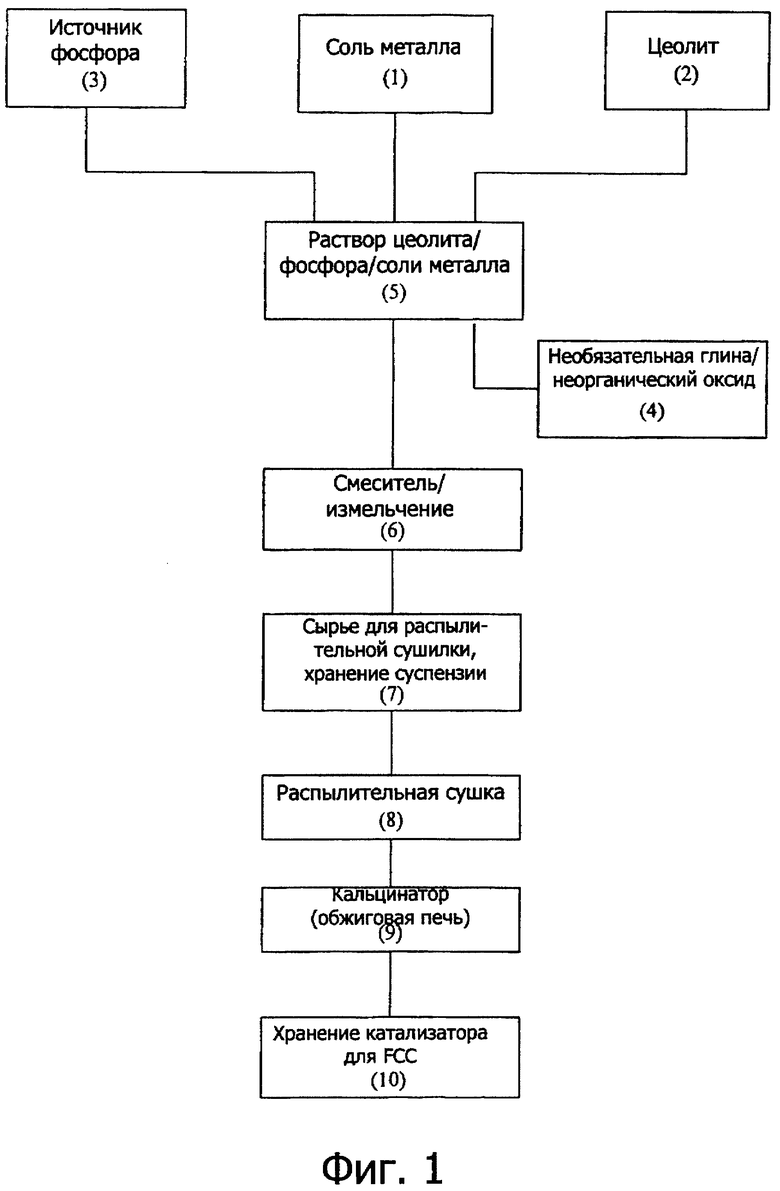

Фигура 1 изображает схему, иллюстрирующую удобный способ получения катализаторов изобретения.

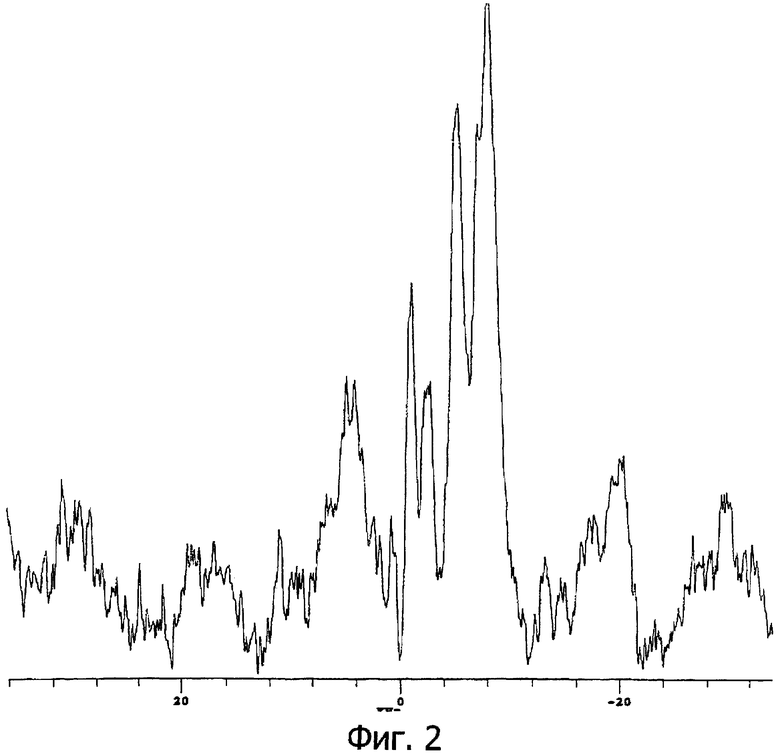

Фигура 2 изображает 31Р ЯМР спектр образца (Fe) из Примера 1 с пиками при -6, -15, -32 и 49 миллионных долей (млн.д), причем пик -32 приписан фрагменту AlPO4.

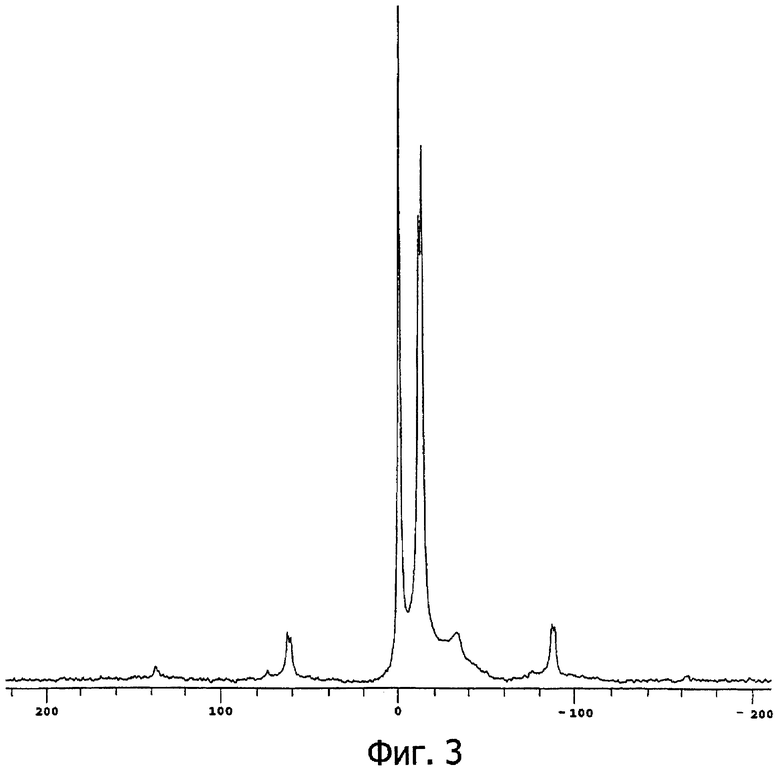

На Фигуре 3 представлен 31Р ЯМР спектр образца (Са) из Примера 2 с пиками, соответствующими 0, -11, -14, -32 и 43 миллионных долей (млн.д), причем пик -32 приписан фрагменту AlPO4.

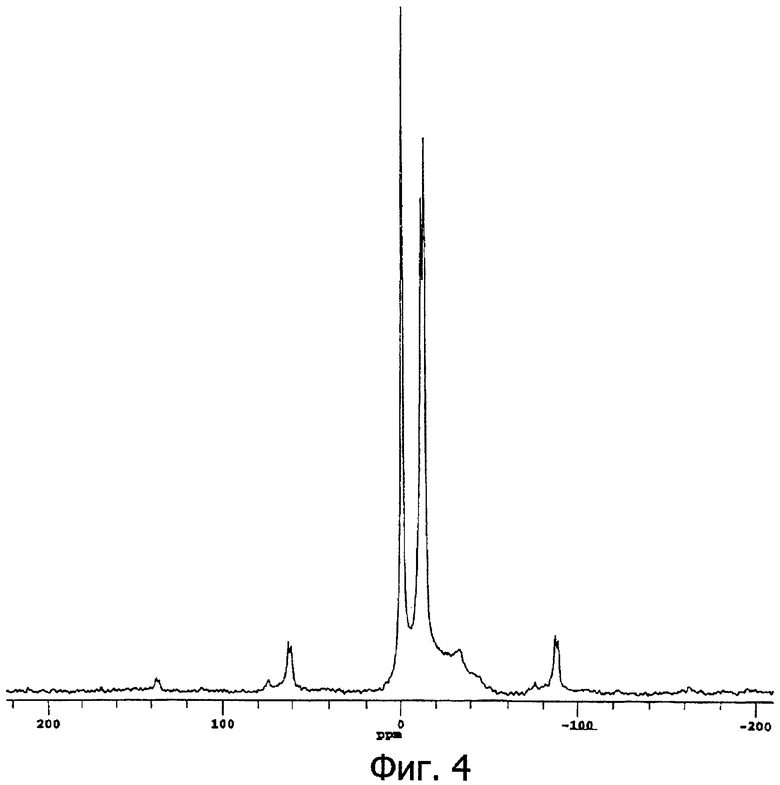

На Фигуре 4 представлен 31Р ЯМР спектр образца (Са) из Примера 3 с пиками, соответствующими 0, -11, -14, -32 и 43 миллионных долей (млн.д), причем пик -32 приписан фрагменту AlPO4.

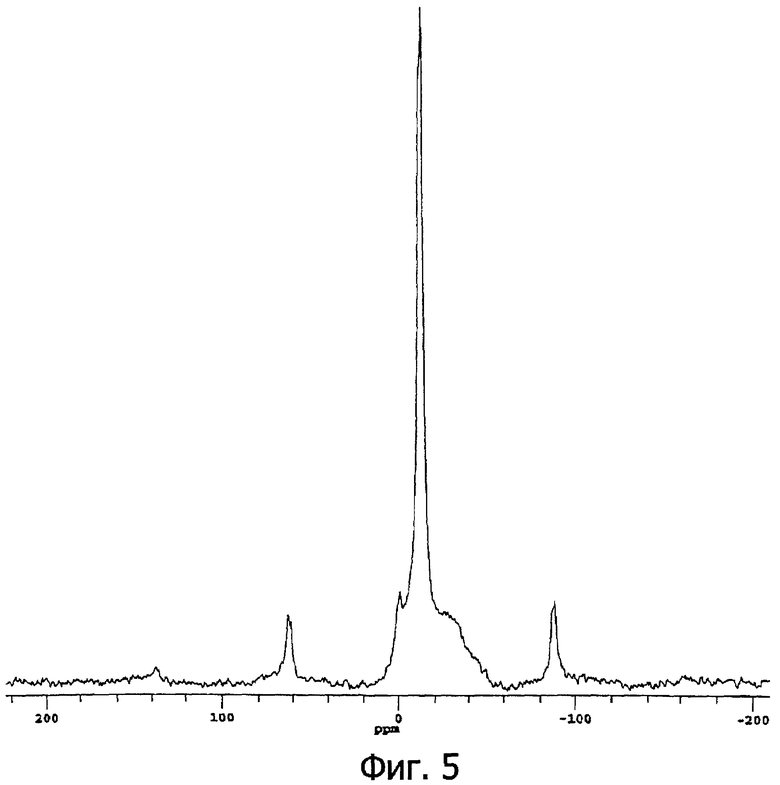

На Фигуре 5 представлен 31Р ЯМР спектр образца (Са) из Примера 4 с пиками, соответствующими 0, -11, -14, -32 и 43 миллионных долей (млн.д), где пик -32 приписан фрагменту AlPO4.

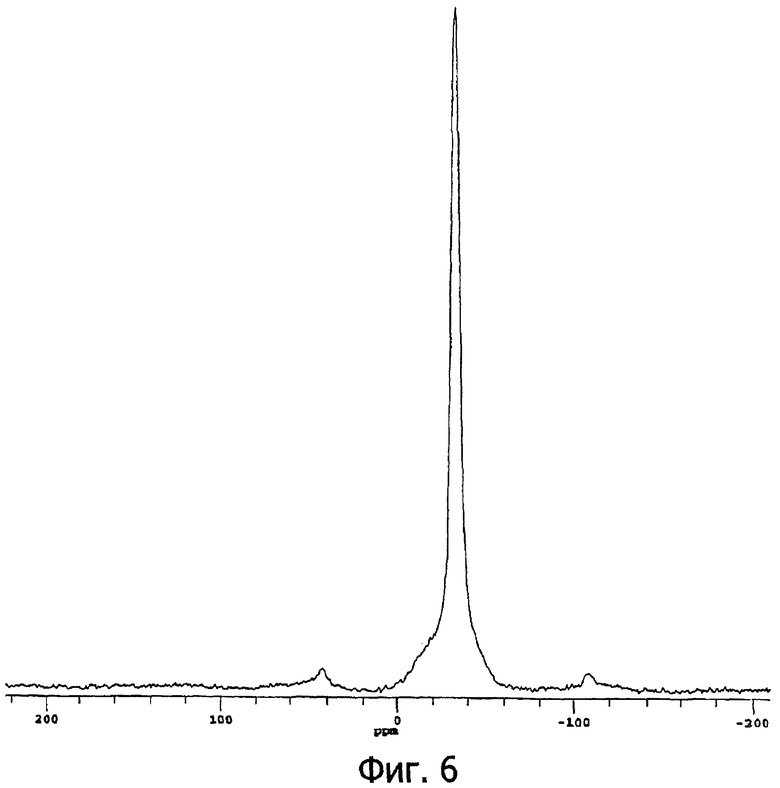

На Фигуре 6 представлен 31P ЯМР спектр образца (Al) из Примера 5, в котором пик -32 приписан фрагменту AlPO4.

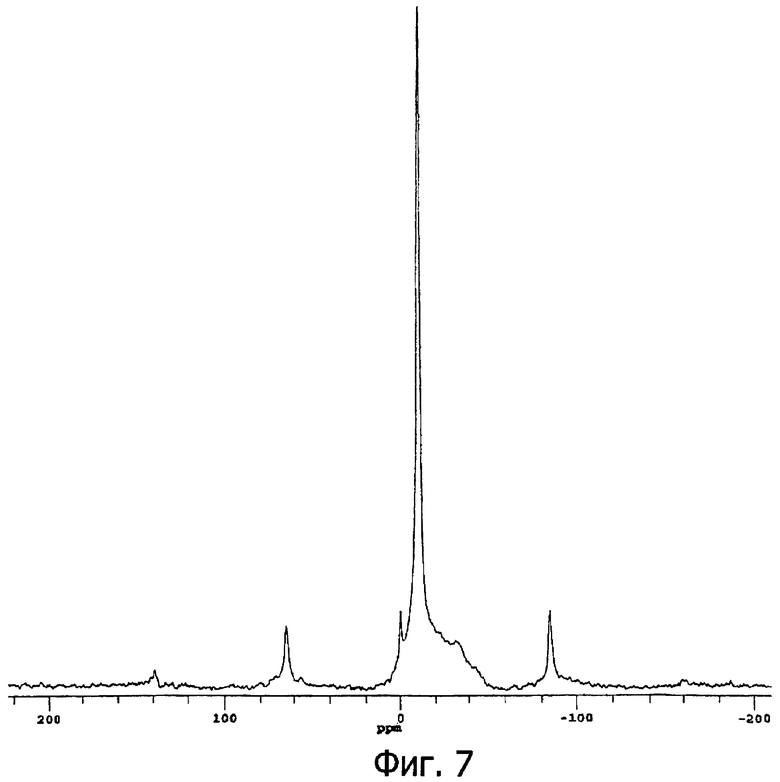

На Фигуре 7 представлен 31Р ЯМР спектр образца (Sr) из Примера 6 с пиками, соответствующими 1, -9, -32 и -43 миллионных долей (млн.д), где пик -32 приписан фрагменту AlPO4.

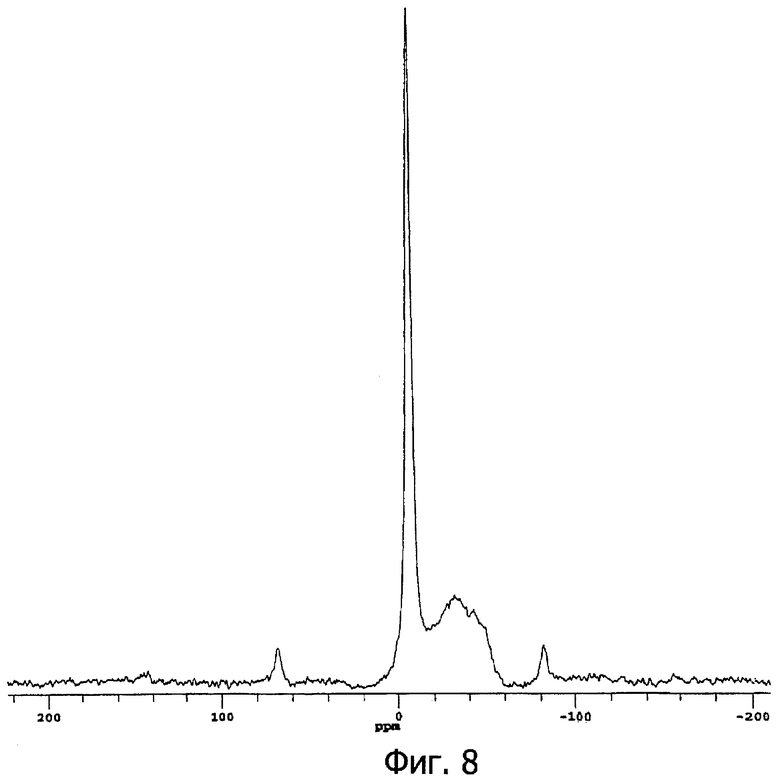

На Фигуре 8 представлен 31Р ЯМР спектр образца (La) из Примера 7 с пиками, соответствующими 0, -6, -32 и -43 миллионных долей (млн.д), где пик -32 приписан фрагменту AlPO4.

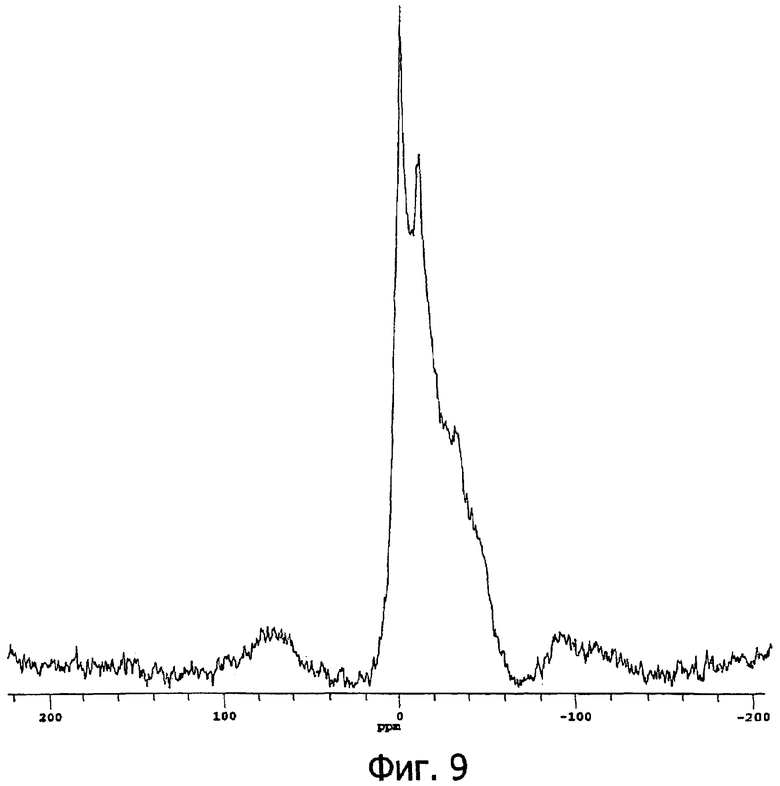

На Фигуре 9 представлен 3lP ЯМР спектр образца (Mg) из Примера 8 с пиками, соответствующими -2, -11, -14, -32 и -43 миллионных долей (млн.д), где пик -32 приписан фрагменту AlPO4.

Раскрытие сущности изобретения

Каталитическая композиция изобретения содержит цеолит и фосфат металла, присутствующий, по меньшей мере, в достаточном количестве для выполнения функции связующего вещества для цеолита. Было установлено, что такие композиции представляют собой высокоактивные катализаторы, подходящие для повышения выходов легких олефинов при крекинге углеводородного сырья.

Как показано на Фигуре 1, катализаторы изобретения могут быть получены смешиванием в воде соли металла (1), не являющейся солью алюминия, и одного или нескольких цеолитов или сит (2) с последующим добавлением источника фосфора (3), например фосфорной кислоты, и необязательного мелко измельченного неорганического оксидного компонента (4), включающего, но не ограничивающегося этим, глину и оксид алюминия. Полученная суспензия (5) может быть подвергнута обработке с целью получения связанной каталитической композиции с желаемыми свойствами, формой и размером частиц. На Фигуре 1 схематически проиллюстрирована обработка полученной суспензии в смесителе (6) и распылительной сушилке (8) с образованием желаемой связанной каталитической композиции.

Согласно одному из вариантов осуществления, предназначенного для получения катализаторов изобретения, цеолит (2) в виде порошка добавляют в водный раствор соли металла (1), не являющейся солью алюминия, с образованием суспензии, которую объединяют с раствором фосфорной кислоты, служащей источником фосфора (3). Также предпочтительно добавлять в суспензию глину (4). После этого полученную суспензию подвергают высокосдвиговому смешиванию и измельчению в (6) с получением загрузки для распылительной сушилки, которую хранят в позиции (7) и/или сушат распылением в позиции (8). Порошок соли металла и порошок цеолита можно добавлять в раствор фосфорной кислоты, после чего вводят дополнительное количество воды с образованием раствора и суспензии (5), содержащей систему цеолит/фосфор/соль металла, до добавления глины и смешивания в позиции (6).

Условия добавления указанных выше компонентов и их обработки выбирают таким образом, чтобы получить желаемый металлофосфатный связующий материал в форме, подходящей для использования в качестве катализатора. Эти условия хорошо известны. Так, например, рН полученной смеси цеолита, соли металла, фосфора и необязательно глины, других неорганических оксидов и воды можно устанавливать в диапазоне ниже 7, предпочтительно ниже 5 и более предпочтительно ниже 3. При рН выше 7 может происходить осаждение фосфата металла из суспензии, что препятствует образованию связующего материала при распылительной сушке.

Распылительную сушку суспензии из позиции (5) с образованием катализатора общепринято проводить при температурах входа/выхода газа в интервале 300-400°С и 100-200°С соответственно. Обычно суспензию сушат распылением, получая частицы со средним размером 20-150 микрон, и, как правило, помещают в контейнер для хранения, например, такой, как (10) на Фигуре (1), до последующего использования.

Хотя для получения FCC катализаторов обычно используют распылительную сушку, другие способы формирования/сушки, такие как гранулирование и экструдирование, могут применяться для получения композиций, используемых в других каталитических процессах, таких как гидрокрекинг, гидроочистка, изомеризация, депарафинизация и т.п. Такие катализаторы могут использоваться в процессах с неподвижным слоем и/или движущимся слоем. Способы экструзии и гранулирования подобных композиций хорошо известны специалисту в данной области. Так, например, в экструдер или гранулятор может загружаться такой же состав, что и в распылительную сушилку, за исключением того, что содержание твердого материала, подаваемого в распылительного сушилку, выше, чем в пасте, подаваемой в экструдер.

Обычно катализатор изобретения имеет общую матричную поверхность менее

100 м2/г, как правило, менее 70 м2/г, измеренную методом BET. При добавлении в катализатор дополнительного пористого неорганического оксидного матричного компонента, такого как оксид кремния, оксид алюминия, оксид магния или алюмосиликатные золи или гели, площадь поверхности матричного компонента изобретения может достигать 300 м2/г.

Катализатор изобретения обычно готовят так, чтобы его коэффициент истирания по Davison (DI) составлял 0-30, предпочтительно 0-20 и более предпочтительно 0-15, согласно описанному ниже тесту для определения коэффициента истирания по Davison (Davison Attrition Index Test).

После прокаливания в муфельной печи в течение двух часов при 538°С 7 г образца катализатора просеивали с целью удаления частиц с размером 0-20 микрон. После этого частицы размером более 20 микрон в течение 1 часа тестировали в стандартном анализаторе размера частиц (Roller Particle Size Analyzer) с использованием закаленного стального колпачка с прецизионным цилиндрическим отверстием. Использовали поток воздуха со скоростью 21 литр в минуту. Davison Index рассчитывали по следующей формуле:

Davison Index = (% мас. 0-20 микронного материала, полученного в ходе испытания)/масса исходной фракции с размером частиц 20+ микрон.

Обычно для использования в описанных выше процессах следует выбирать компоненты, которые не способны постоянно препятствовать образованию упомянутого выше металлфосфатного связующего материала. Металл, выбранный для образования соли металла, должен обладать способностью к реакции с источником фосфора с образованием соединения, выполняющего функции связующего материала для цеолита. Соль металла и источник фосфора следует добавлять в количествах, достаточных для получения металлфосфатного связующего для цеолита. Обычно количество фосфора должно быть достаточным для превращения всего металла, содержащегося в соли, в фосфат, а алюминия в цеолите - в AlPO4. Для обеспечения достаточной конверсии желательно использовать 0,5-1,5% избыток фосфорной кислоты в том случае, когда она используется в качестве источника фосфора. Согласно изобретению количество используемого источника фосфора также зависит от присутствия в композиции алюминийсодержащих материалов, отличных от цеолита и глины. В случае присутствия такого алюминийсодержащего материала обычно добавляют большие количества фосфора.

Термин «связующее вещество» относится к материалу, выполняющему функцию взаимного соединения и слипания различных компонентов каталитической композиции, в особенности цеолита, при этом полученная композиция не должна легко дезинтегрироваться или разрушаться в ходе процесса каталитического крекинга. Катализатор изобретения особенно подходит для использования в качестве FCC катализатора, в связи с чем желательно, чтобы композиция изобретения имела такие характеристики истирания, которые будут препятствовать быстрой дезинтеграции в традиционных FCC условиях. Согласно изобретению, как правило, необходимо, чтобы фосфат металла, измеренный с использованием ICP (индуктивно связанной плазмы) в расчете на оксид металла в фосфате металла, составлял, по меньшей мере, 3% от массы каталитической композиции. В данном изобретении приведенные процентные содержания фосфата металла даны в % мас. соответствующего оксида металла в соответствии с определением методом ICP. Обычно композиция содержит фосфат металла в количестве 4-50% от массы каталитической композиции, причем это значение определено по количеству соответствующего оксида металла.

Используемая в изобретении соль металла может представлять собой нитрат металла, хлорид металла или другие подходящие растворимые соли металлов. Соль металла также может представлять собой смесь двух или нескольких солей металлов, которые способны образовывать фосфаты. При таких вариантах осуществления изобретения предполагается образование взаимопроникающей сетки из двух или нескольких фосфатов, которые служат связующими материалами. Соль металла объединяют с источником фосфора и цеолитом в таких количествах, чтобы получить соотношение между М (катион) и PO4 0,5-2,0, предпочтительно 1-1,5, обеспечить рН ниже 7, предпочтительно ниже 5, более предпочтительно ниже 3 и концентрацию твердого вещества 4-25% мас. в расчете на фосфат металла. Обычно металл выбирают из группы, состоящей из металлов IIA группы, лантаноидов, включающих скандий, иттрий, лантан, и переходных металлов. Предпочтительные металлы включают железо (как в трех-, так и в двухвалентном состоянии), лантан и кальций. В других вариантах осуществления изобретения используются металлы VIII группы. Как правило, при объединении с цеолитом используется раствор соли металла. Однако, как отмечалось выше, соль металла в виде порошка также можно добавлять в раствор фосфорной кислоты и затем вводить воду с целью поддержания нужной концентрации соли металла.

Источник фосфора должен находиться в такой форме, которая способна в полной мере реагировать с указанным выше металлом с образованием металлфосфатного связующего вещества. Так, например, в типичных вариантах осуществления изобретения источник фосфора должен представлять собой вещество, которое остается растворимым до распылительной сушки. Другими словами, если источник фосфора или полученный из него фосфат осаждаются из раствора до проведения распылительной сушки, то в ходе такой сушки не произойдет образования связующего вещества. В типичных вариантах осуществления изобретения источником фосфора служит фосфорная кислота. Другим подходящим источником фосфора является

(NH4)H2PO4.

В качестве цеолита можно использовать любой устойчивый цеолит или смесь из двух или более цеолитов с молярным отношением между количеством оксида кремния и оксида алюминия, превышающим 8, предпочтительно имеющим значение от 12 до бесконечности. Особенно предпочтительные цеолиты включают цеолит Бета, такие ZSM цеолиты, как ZSM-5, ZSM-11, ZSM-12, ZSM-20, ZSM-23, ZSM-35, ZSM-38, ZSM-50, ультрастабильный цеолит Y (USY), морденит, МСМ-22, МСМ-49, МСМ-56 и/или их производные, полученные ионным обменом на катион, например катион редкоземельного металла. ZSM-5 является особенно предпочтительным цеолитом, который описан в US 3702886. Цеолит Бета описан в US 3308069, а ультрастабильный цеолит Y описан в US 3293192 и 3449070.

Согласно изобретению связующее вещество также может использоваться для связывания нецеолитных молекулярных сит, необязательно в виде смесей с цеолитными ситами, указанными выше. Подходящие нецеолитные сита включают SAPO, A1PO, МСМ-41 и их смеси, но не ограничиваются этим.

Перед добавлением соли металла цеолит и/или молекулярное сито могут находиться в виде водной суспензии. Цеолит и/или молекулярное сито могут добавляться в виде порошка в раствор фосфорной кислоты или соли металла.

Хотя такая глина, как каолин с площадью поверхности 2-50 м2/г, не является обязательным компонентом, ее предпочтительно включают в каталитические композиции, предназначенные для FCC процессов. Согласно изобретению катализатор также может дополнительно включать мелкозернистые неорганические оксидные компоненты, такие как глины других типов, оксид кремния, оксид алюминия, алюмосиликатные гели и золи. Другие необязательные компоненты включают оксид иттрия, оксид лантана, оксид церия, оксид неодима, оксид самария, оксид европия, оксид гадолиния, оксид титана, оксид циркония, оксид празеодимия и их смеси. При применении дополнительных материалов их используют в количестве, не оказывающем нежелательного действия на характеристики каталитических композиций, для получения олефинов в условиях FCC, на конверсию углеводородного сырья или на выход продукта. В соответствии с изобретением типичные количества дополнительных материалов составляют 0-25% от общей массы композиции.

Помимо упомянутого выше фосфата металла, катализатор также может содержать другие связующие вещества. Так, например, материалы могут вводиться в смесь, содержащуюся в смесителе (6) на Фигуре 1, таким образом, что помимо металлофосфатного связующего образуется второе связующее вещество. Подходящие дополнительные связующие вещества включают коллоидный оксид алюминия, коллоидный кремнезем, коллоидный алюмосиликат и фосфат алюминия, аналогичный алюминийфосфатным связующим, описанным в US 5194412, но не ограничиваются этим. Что касается получения второго связующего материала на основе фосфата алюминия, то для этого предшественники фосфата алюминия вводятся в смеситель (6), и в результате фосфат алюминия образуется примерно в то же время, что металлофосфатное связующее вещество. Связующие вещества на основе коллоидов обычно образуются в результате добавления коллоидных дисперсий в смеситель (6).

Фосфат металла, образующийся в ходе технологических стадий (6)-(8), изображенных на Фигуре 1, проявляет свойства связующего материала при воздействии температуры, составляющей, по меньшей мере, 200°С. Поэтому связующие материалы согласно изобретению обычно формируют прокаливанием обработанной, например, в результате распылительной сушки композиции при температуре, по меньшей мере, 200°С, предпочтительно при температуре в интервале 400-800°С. Образование металлофосфатного связующего материала может быть подтверждено наличием металлофосфатной связи при ЯМР-анализе, условия проведения которого описаны ниже. В типичных вариантах осуществления изобретения каталитическую композицию прокаливают после распылительной сушки и до использования катализатора, например, как показано в позиции (9) на Фигуре 1. Однако согласно другим вариантам осуществления изобретения композицию не прокаливают перед использованием. В таких вариантах осуществления изобретения металлофосфатный связующий материал затвердевает под воздействием температур, превалирующих в ходе каталитического процесса и последующего процесса регенерации катализатора. Однако следует предпринимать меры предосторожности для исключения воздействия воды на непрокаленную композицию до ее использования. Воздействие значительных количеств воды до использования каталитической композиции может привести к ее значительной дезинтеграции.

В соответствии с типичными вариантами осуществления изобретения каталитическая композиция содержит относительно небольшие количества фосфата алюминия, независимо от использования второго связующего компонента, включающего фосфат алюминия. Согласно типичным вариантам осуществления изобретения композиция содержит цеолиты, включающие оксиды кремния и алюминия, и в связи с этим предполагается, что в ходе процесса цеолит подвергается деалюминированию и полученный оксид алюминия реагирует с фосфором, содержащимся в источнике фосфора, с образованием фосфата алюминия. В связи с этим количество фосфата алюминия зависит от количества алюминия в цеолите. Так, например, композиции, включающие цеолиты с низким соотношением между оксидом кремния и оксидом алюминия, могут содержать большее количество фосфата алюминия, чем в случае использования цеолитов с относительно высоким соотношением оксид кремния/оксид алюминия. Оксид алюминия также может присутствовать в необязательных связующих веществах и/или добавках, например коллоидный оксид алюминия и оксид алюминия в таких материал могут представлять собой источник алюминия для образования фосфата алюминия. Если не учитывать введение второго связующего компонента или молекулярного сита, то количество фосфата алюминия обычно меньше количества фосфата металла, присутствующего в каталитической композиции. Согласно типичным вариантам осуществления изобретения катализатор содержит менее 10% мас. фосфата алюминия. В некоторых вариантах осуществления изобретения, где используются нецеолитные сита и нет других связующих материалов, кроме фосфата металла, фосфат алюминия практически отсутствует.

Типичная каталитическая композиция, предназначенная для использования в FCC процессах, включает следующие количества ингредиентов:

Согласно изобретению предпочтительные FCC катализаторы содержат 5-60% мас. ZSM 5, 0-78% мас. каолина и 4-40% мас. фосфата металла.

Катализатор может использоваться в традиционной FCC установке, где он взаимодействует с углеводородным сырьем при 400-700°С и регенерируется при температуре 500-850°С с целью удаления кокса. Без конкретных ограничений сырье для таких процессов включает газойль, остатки от переработки нефти и их смеси, которые могут содержать до 10% мас. углерода по Conradson и 0-500 ч./млн Ni и V. Количество металлов зависит от типа сырья и других процессов обработки сырья, предшествующих взаимодействию сырья с каталитической композицией согласно изобретению.

Катализатор изобретения также может использоваться в процессах каталитического крекинга с неподвижным и движущимся слоем катализатора.

Катализатор для этих процессов обычно имеет форму экструдата или гранул с диаметром порядка 0,5-1,5 мм и длиной 2-5 мм.

Количество получаемых олефинов и содержание в них специальных олефинов зависит от ряда факторов, включающих, но не ограничивающих этим, тип и содержание металлов в обрабатываемом сырье, температуру крекинга, количество добавок, способствующих образованию олефинов, а также тип установки крекинга, например, предназначенной для проведения FCC процесса или глубокого каталитического крекинга (DCC). Исходя из данных о продукте крекинга, полученных на вертикальном реакторе с циркуляцией (Davison Circulating Riser), ожидаемый продукт крекинга, полученный с использованием предпочтительных катализаторов, обычно содержит 8-40% мас. олефинов С3 и С4.

Изобретение также может использоваться не только в каталитическом крекинге, в особенности это касается композиций изобретения, содержащих нецеолитные сита, которые могут применяться в процессах очистки. Для таких приложений может использоваться каталитическая композиция в виде твердых частиц, экструдатов и/или гранул.

Выше описаны главные аспекты изобретения, в то время как следующие ниже специальные примеры представлены исключительно в целях иллюстрации предпочтительных вариантов осуществления изобретения и никоим образом не ограничивают прилагаемую формулу изобретения.

ПРИМЕРЫ

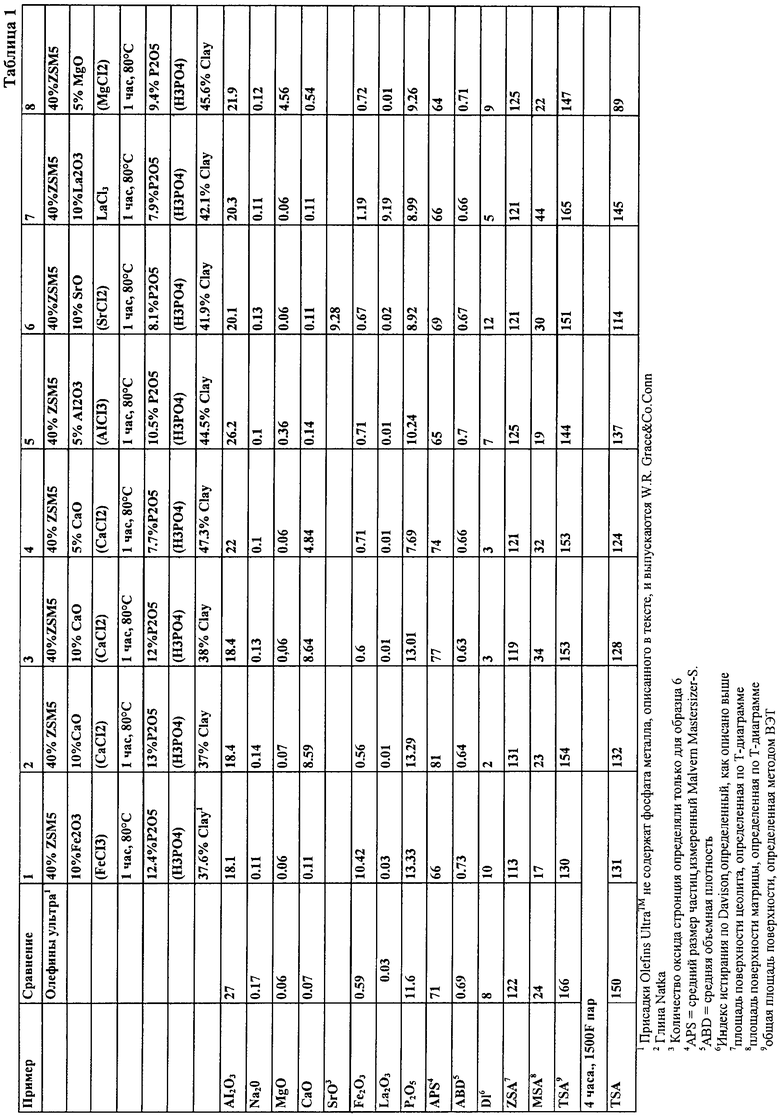

Пример 1 - Получение цеолита, связанного с помощью фосфата железа (III)

1690 г FeCl3·6Н2О растворяли в 7000 г Н2О. В полученный водный раствор добавляли 2000 г ZSM-5 (количество ZSM-5 в этом примере, как и количества, приведенные в последующих Примерах, даны в расчете на сухое вещество). Полученную суспензию перемешивали и нагревали до 80°С в течение часа. Затем добавляли 856 г фосфорной кислоты и систему перемешивали. 1880 г каолина (количество глины в этом примере, как и количества, приведенные в последующих Примерах, даны в расчете на сухое вещество) добавляли в суспензию и систему перемешивали в течение пяти минут перед измельчением шлама. Шлам измельчали на мельнице Drais. Суспензия имела рН, равный 0,03. Полученный измельченный шлам подвергали распылительной сушке при температуре на входе и температуре на выходе 399°С и 149°С соответственно с образованием частиц со средним размером, указанным в Таблице 1. Затем высушенные распылением частицы прокаливали в течение сорока минут при 593°С в лабораторном муфеле. Данные, касающиеся количества катализатора, полученного в данном примере, а также различные свойства катализатора, такие как средний размер частиц, средняя объемная плотность и т.д., представлены ниже в Таблице 1. Образец, полученный в Примере 1, анализировали с применением ядерного магнитного резонанса с целью подтверждения образования фосфата металла. Полученные результаты представлены на Фигуре 2. Ниже описаны условия проведения ЯМР-анализа рассматриваемого образца и других образцов. Эксперименты с использованием 31P ядерного магнитного резонанса (ЯМР) проводили на спектрометре Chemagnetics Infinity 400 MHz (магнитное поле 9,4 Т) при резонансной частоте 161, 825 МГц. Для сбора всех данных использовали контактный датчик Chemagnetics. Образец вращали при частоте 12 кГц. В качестве внешнего эталона использовали 85% раствор H3PO4. Все данные получали с использованием последовательности блоховского затухания. Для всех образцов длительность импульса составляла 4 мкс при задержке цикла на 30 секунд. На всех образцах проводили по сто двадцать восемь (128) регистрации, за исключением FePO4 в Примере 1, на котором проводили 8000 регистрации. Ко всем временным данным применяли преобразование Фурье с получением изображенного спектра.

Пример 2 - Получение цеолита, связанного с помощью фосфата кальция

1180 г CaCl2·2H2O растворяли в 5800 г Н2О. К полученному раствору добавляли 1800 г ZSM-5. Полученную суспензию перемешивали и нагревали до 80°С в течение часа. После этого в систему добавляли 807 г фосфорной кислоты и смесь перемешивали. Перед измельчением шлама добавляли 1666 г глины и полученную смесь перемешивали в течение пяти минут. Шлам измельчали. Устанавливали рН шлама 0,55. После этого полученный измельченный шлам сушили распылением при температуре на входе и выходе из сушилки 399°С и 149°С соответственно с образованием частиц со средним размером, указанным в Таблице 1. Далее высушенные частицы прокаливали в течение сорока минут при температуре 593°С в лабораторном муфеле. Данные, касающиеся количества катализатора, полученного в данном примере, а также различные свойства катализатора, такие как средний размер частиц, средняя объемная плотность и т.д., представлены ниже в Таблице 1. Кроме этого образец анализировали методом ЯМР в соответствии с условиями, приведенными в Примере 1. Полученные результаты представлены на Фигуре 3.

Пример 3 - Получение цеолита (12% фосфорной кислоты), связанного с помощью фосфата кальция

Повторяли методику Примера 2 при использовании несколько менее концентрированного раствора фосфорной кислоты. 1311 г CaCl2·2H2O растворяли в 7000 г H2O. В полученный раствор добавляли 2000 г ZSM-5. Полученную суспензию перемешивали и нагревали до 80°С в течение одного часа. После этого добавляли 828 г фосфорной кислоты и систему перемешивали. В суспензию добавляли 1900 г глины и систему перемешивали в течение пяти минут перед измельчением шлама. Полученный шлам подвергали измельчению. Устанавливали рН суспензии 0,10. После этого полученный измельченный шлам сушили распылением при температуре на входе и выходе из сушилки 399°С и 149°С соответственно с образованием частиц со средним размером, указанным в Таблице 1. Далее высушенные частицы прокаливали в течение сорока минут при температуре 593°С в лабораторном муфеле. Данные, касающиеся количества катализатора, полученного в примере, а также различные свойства катализатора, такие как средний размер частиц, средняя объемная плотность и т.д., представлены ниже в Таблице 1. Кроме этого образец анализировали методом ЯМР в соответствии с условиями, приведенными в Примере 1. Полученные результаты представлены на Фигуре 4.

Пример 4 - Получение цеолита (7,7% фосфорной кислоты), связанного с помощью фосфата кальция

Повторяли методику Примера 2, за исключением того, что концентрацию фосфорной кислоты существенно уменьшали до 7,7%. 656 г CaCl2·2H2O растворяли в 6268 г Н2О. В полученный раствор добавляли 2000 г ZSM-5. Полученную суспензию перемешивали и нагревали до 80°С в течение одного часа. После этого добавляли 531 г фосфорной кислоты и систему перемешивали. В суспензию добавляли 2365 г глины и систему перемешивали в течение пяти минут до измельчения шлама. Полученный шлам подвергали измельчению. Устанавливали рН суспензии 1,41. После этого полученный измельченный шлам сушили распылением при температуре на входе и выходе из сушилки 399°С и 149°С соответственно с образованием частиц со средним размером, указанным в Таблице 1. Далее высушенные частицы прокаливали в течение сорока минут при температуре 593°С в лабораторном муфеле. Данные, касающиеся количества катализатора, полученного в данном примере, а также различные свойства катализатора, такие как средний размер частиц, средняя объемная плотность и т.д., представлены ниже в Таблице 1. Полученный образец также анализировали методом ЯМР в соответствии с условиями, приведенными в Примере 1. Полученные результаты представлены на Фигуре 5.

Пример 5 (Сравнительный) - Получение цеолита, связанного с помощью фосфата алюминия

1184 г AlCl3·6H2O растворяли в 5676 г H2O. В полученный раствор добавляли 2000 г ZSM-5. Полученную суспензию перемешивали и нагревали до 80°С в течение одного часа. После этого добавляли 725 г фосфорной кислоты и систему перемешивали. В суспензию добавляли 2225 г глины и систему перемешивали в течение пяти минут. Полученный шлам подвергали измельчению. рН суспензии устанавливали 1,24. После этого полученный измельченный шлам сушили распылением при температуре на входе и выходе из сушилки 399°С и 149°С соответственно с образованием частиц со средним размером, указанным в Таблице 1. Далее высушенные частицы прокаливали в течение сорока минут при температуре 593°С в лабораторном муфеле. Данные, касающиеся количества катализатора, полученного в приведенном примере, а также различные свойства катализатора, такие как средний размер частиц, средняя объемная плотность и т.д., представлены ниже в Таблице 1. Полученный образец также анализировали методом ЯМР в соответствии с условиями, приведенными в Примере 1. Полученные результаты представлены на Фигуре 6.

Пример 6 - Получение цеолита, связанного с помощью фосфата стронция

1072 г SrCl2·6Н2О растворяли в 5800 г H2O. В полученный раствор добавляли 1666 г ZSM-5. Полученную суспензию перемешивали и нагревали до 80°С в течение одного часа. После этого добавляли 1166 г фосфорной кислоты и систему перемешивали. В суспензию добавляли 1746 г глины и систему перемешивали в течение пяти минут. Полученный шлам подвергали измельчению. рН суспензии устанавливали на значение 0.26. После этого полученный измельченный шлам сушили распылением при температуре на входе и выходе из сушилки 399°С и 149°С соответственно с образованием частиц со средним размером, указанным в Таблице 1. Далее высушенные частицы прокаливали в течение сорока минут при температуре 593°С в лабораторном муфеле. Данные, касающиеся количества катализатора, полученного в данном примере, а также различные свойства катализатора, такие как средний размер частиц, средняя объемная плотность и т.д., представлены ниже в Таблице 1. Полученный образец также анализировали методом ЯМР в соответствии с условиями, приведенными в Примере 1. Полученные результаты представлены на Фигуре 7.

Пример 7 - Получение цеолита, связанного с помощью фосфата лантана.

1140 г LaCl3·6H2O растворяли в 7000 г Н2О. В полученный раствор добавляли 2000 г ZSM-5. Полученную суспензию перемешивали и нагревали до 80°С в течение одного часа. После этого добавляли 545 г фосфорной кислоты и систему перемешивали. В суспензию добавляли 2105 г глины и систему перемешивали в течение пяти минут перед измельчением шлама. Полученный шлам подвергали измельчению. рН суспензии устанавливали 0.18. После этого полученный измельченный шлам сушили распылением при температуре на входе и выходе из сушилки 399°С и 149°С соответственно с образованием частиц со средним размером, указанным в Таблице 1. Далее высушенные частицы прокаливали в течение сорока минут при температуре 593°С в лабораторном муфеле. Данные, касающиеся количества катализатора, полученного в приведенном примере, а также различные свойства катализатора, такие как средний размер частиц, средняя объемная плотность и т.д., представлены ниже в Таблице 1. Полученный образец также анализировали методом ЯМР в соответствии с условиями, приведенными в Примере 1. Полученные результаты представлены на Фигуре 8.

Пример 8 - Получение цеолита, связанного с помощью фосфата магния

1261 г MgCl2·6H2O растворяли в 5625 г Н2О. В полученный раствор добавляли 2000 г ZSM-5. Полученную суспензию перемешивали и нагревали до 80°С в течение одного часа. После этого добавляли 649 г фосфорной кислоты и систему перемешивали. В суспензию добавляли 2280 г глины и систему перемешивали в течение пяти минут перед измельчением шлама. Полученный шлам подвергали измельчению. рН суспензии устанавливали 1,22. После этого полученный измельченный шлам сушили распылением при температуре на входе и выходе из сушилки 399°С и 149°С соответственно с образованием частиц со средним размером, указанным в Таблице 1. Далее высушенные частицы прокаливали в течение сорока минут при температуре 593°С в лабораторном муфеле. Данные, касающиеся количества катализатора, полученного в данном примере, а также различные свойства катализатора, такие как средний размер частиц, средняя объемная плотность и т.д., представлены ниже в Таблице 1. Полученный образец также анализировали методом ЯМР в соответствии с условиями, приведенными в Примере 1. Полученные результаты представлены на Фигуре 9.

Пример 9 - Выходы олефинов, полученные с использованием способа согласно изобретению

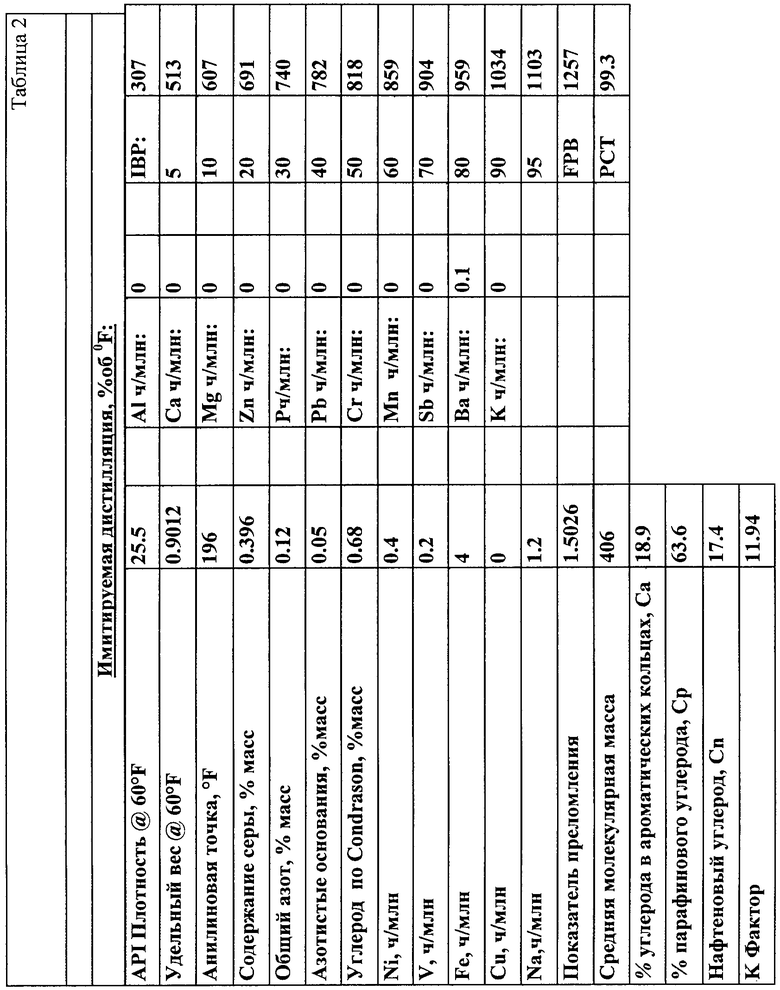

Каждый из катализаторов, полученных в Примерах 1-8, а также два имеющихся на рынке катализатора, испытывали в реакции получения олефинов, проводимой в циркуляционном вертикальном реакторе Davison, сконструированном таким образом, чтобы имитировать условия работы традиционной установки FCC. Описание и эксплуатация DCR опубликованы в следующих работах: G.W.Young, G.D.Weatherbee and S.W.Davey, "Simulating Commercial FCCU Yields With The Davison Circulating Riser (DCR) Pilot Plant Unit", National Petroleum Refiners Association (NPRA) Paper AM88-52; G.W.Young, "Realistic Assessment of FCC Catalyst Performance in Laboratory", in Fluid Catalytic Gracing: Science and Technology, J.S.Magee and M.M.Mitchell, Jr. Eds. Studies in Surface Science and Catalysis Volume, p.257, Elsevier Science Publishers B.V., Amsterdam 1993, ISBN 0-444-89037-8.

Катализаторы настоящего изобретения испытывали совместно с традиционным катализатором фожазитного типа, Aurora 168 LLIM. Каждый из катализаторов, описанных в Примерах 1-8, смешивали с катализатором Aurora, взятом в количестве 8% мас. Проводили сравнение полученных смесей с действием катализатора Aurora, содержащим 8% мас. катализатора Olefins Ultra™, катализатором получения олефинов, выпускаемым W.R.Grace & Co-Conn. Перед оценкой каждый из катализаторов отпаривали в псевдоожиженном слое в течение 4 часов при 816°С в атмосфере 100% пара. В реакторе/стриппере, используемом в DCR, поддерживали температуру 521°С. Температура в регенераторе составляла 704°С при полном прокаливании в присутствии 1% избытка кислорода. С целью получения различных конверсий сырье нагревали до температуры в интервале 149-371°С. Характеристики используемого сырья приведены ниже в Таблице 2. Октановые числа определяли с помощью G-Con™ анализа, описанного в "Fluid Catalytic Cracking": Science and Technology, Vol.76, p.279, Ed. Mageland Mitchell.

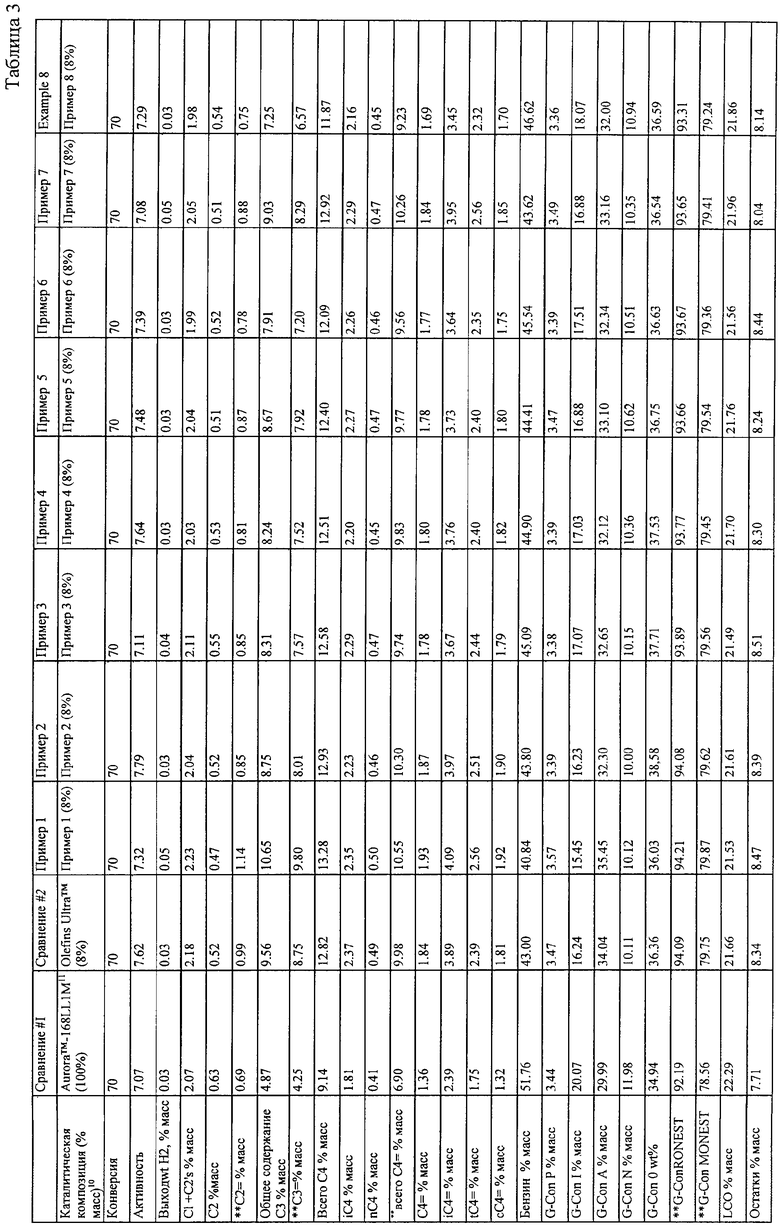

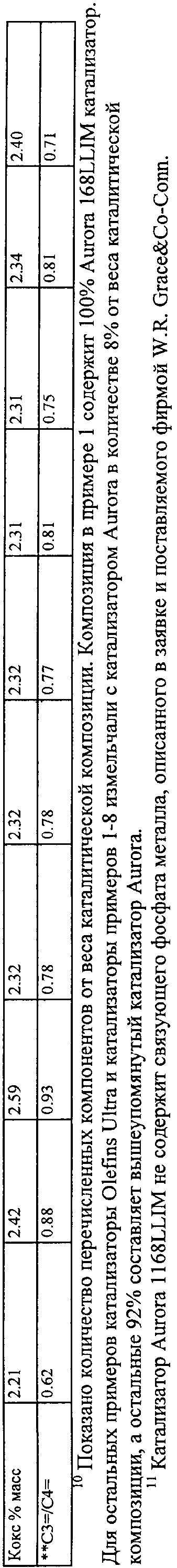

Интерполированные результаты DCR испытания представлены ниже в Таблице 3. Параметры, помеченные двойной звездочкой (**), использовались для определения технических характеристик катализаторов, касающихся получения легких олефинов. Показано, что каталитические композиции согласно изобретению являются еще одним вариантом композиций получения олефинов, причем, по меньшей мере, в одном варианте осуществления изобретения (Пример 1) демонстрируется катализатор с улучшенной производительностью по сравнению со стандартным катализатором (Aurora), выпускаемым промышленностью катализатором получения олефинов (Olefins Ultra) и катализатором, связанным с помощью фосфата алюминия, полученным согласно U.S. Patent 5194412 (Пример 5).

Приведенные ниже результаты RON (дорожное октановое число) также показывают, что специалист по нефтепереработке может использовать изобретение для регулирования и/или повышения выхода олефинов и в то же время получать высокооктановый бензин даже при его низких выходах.

В приведенной ниже Таблице 3 дан полный перечень выходов других продуктов крекинга углеводородного сырья. Представленные значения выходов получены с использованием метода газовой хроматографии.

Изобретение относится к усовершенствованным катализаторам реакции каталитического крекинга. Каталитическая композиция для крекинга углеводородов содержит: (а) цеолит, выбранный из группы, содержащей ZSM-5 и другие цеолиты, имеющие отношение оксида кремния к оксиду алюминия не менее 12, (b) фосфат алюминия и (с) фосфат металла, иного, чем алюминий, присутствующий в количестве, достаточном для выполнения им по меньшей мере функции связующего вещества для цеолита, которая имеет форму частиц со средним размером 20-150 микрон. По другому варианту каталитическая композиция для крекинга углеводородов содержит: (а) цеолит, выбранный из группы, содержащей ZSM-5 и другие цеолиты, имеющие отношение оксида кремния к оксиду алюминия не менее 12, (b) фосфат металла, иного, чем алюминий, присутствующий в количестве, достаточном для выполнения им, по меньшей мере, функции связующего вещества для цеолита, причем количество фосфата металла, определенное по количеству оксида соответствующего металла, составляет, по меньшей мере, 5% от массы каталитической композиции, которая имеет форму частиц со средним размером 20-150 микрон. Изобретение также относится к способу каталитического крекинга углеводородов, заключается в реакции углеводорода в условиях каталитического крекинга в присутствии одного из вышеуказанных катализаторов. Технический результат - получение катализатора, проявляющего селективность в реакции получения легких олефинов С3 и С4. 4 н. и 37 з.п. ф-лы, 3 табл., 9 ил.

1. Каталитическая композиция для крекинга углеводородов, содержащая

(a) цеолит, выбранный из группы, содержащей ZSM-5 и другие цеолиты, имеющие отношение оксида кремния к оксиду алюминия не менее 12,

(b) фосфат алюминия, и

(c) фосфат металла, иного чем алюминий, присутствующий в количестве достаточном для выполнения им по меньшей мере функции связующего вещества для цеолита, которая имеет форму частиц со средним размером 20-150 мкм.

2. Каталитическая композиция по п.1, в которой металл (с) выбирают из группы, состоящей из металлов IIA группы, лантаноидов, скандия, иттрия, лантана и переходных металлов.

3. Каталитическая композиция по п.1, в которой металл (с) выбирают из группы, состоящей из железа, лантана и кальция.

4. Каталитическая композиция по п.1, содержащая, по меньшей мере, 5 мас.% фосфата металла, количество которого определено по содержанию оксида соответствующего металла, присутствующего в композиции.

5. Каталитическая композиция по п.1, содержащая, по меньшей мере, 4-50 мас.% фосфата металла, количество которого определено по содержанию оксида соответствующего металла, присутствующего в композиции.

6. Каталитическая композиция по п.5 дополнительно содержащая компонент, выбранный из группы, состоящей из глины, оксида кремния, оксида алюминия, алюмосиликата, оксида иттрия, оксида лантана, оксида церия, оксида неодима, оксида самария, оксида европия, оксида гадолиния, оксида титана, оксида циркония, оксида празеодима и их смесей.

7. Каталитическая композиция по п.1, в которой цеолит (а) выбирают из ZSM-5, бета цеолита, морденита, фериерита, и любого другого цеолита с молярным отношением между количеством оксида кремния и оксида алюминия, равным не менее 12.

8. Каталитическая композиция по п.1, в которой цеолит представляет собой ZSM-5.

9. Каталитическая композиция по п.2, в которой цеолит представляет собой ZSM-5.

10. Каталитическая композиция по п.3, в которой цеолит представляет собой ZSM-5.

11. Каталитическая композиция по п.4, в которой цеолит представляет собой ZSM-5.

12. Каталитическая композиция по п.5, в которой цеолит представляет собой ZSM-5.

13. Каталитическая композиция по п.1, в которой цеолит представляет собой ZSM-11.

14. Каталитическая композиция по п.1, имеющая индекс истирания по Davison в интервале 0-30.

15. Каталитическая композиция по п.1, имеющая индекс истирания по Davison в интервале 0-20.

16. Каталитическая композиция для крекинга углеводородов, содержащая

(a) цеолит, выбранный из группы, содержащей ZSM-5 и другие цеолиты, имеющие отношение оксида кремния к оксиду алюминия не менее 12,

(b) фосфат металла, иного, чем алюминий, присутствующий в количестве достаточном для выполнения им, по меньшей мере, функции связующего вещества для цеолита, причем количество фосфата металла, определенное по количеству оксида соответствующего металла, составляет, по меньшей мере, 5% от массы каталитической композиции, которая имеет форму частиц со средним размером 20-150 мкм.

17. Каталитическая композиция по п.16, в которой металл выбирают из группы, состоящей из металлов IIA группы, лантаноидов, скандия, иттрия, лантана и переходных металлов.

18. Каталитическая композиция по п.16, в которой металл выбирают из группы, состоящей из железа, лантана и кальция.

19. Каталитическая композиция по п.16 дополнительно содержащая компонент, выбранный из группы, состоящей из глины, оксида кремния, оксида алюминия, алюмосиликата, оксида иттрия, оксида лантана, оксида церия, оксида неодима, оксида самария, оксида европия, оксида гадолиния, оксида титана, оксида циркония, оксида празеодима и их смесей.

20. Каталитическая композиция по п.16, в которой цеолит представляет собой ZSM-5.

21. Каталитическая композиция по п.17, в которой цеолит представляет собой ZSM-5.

22. Каталитическая композиция по п.18, в которой цеолит представляет собой ZSM-5.

23. Каталитическая композиция по п.19, в которой цеолит представляет собой ZSM-5.

24. Каталитическая композиция по п.16, в которой композиция способна к псевдоожижению.

25. Каталитическая композиция по п.24, в котором катализатор имеет средний размер частиц в интервале 40-150 мкм.

26. Каталитическая композиция по п.16, имеющая индекс истирания по Davison в интервале 0-30.

27. Каталитическая композиция по п.16, имеющая индекс истирания по Davison в интервале 0-20.

28. Способ каталитического крекинга углеводородов, заключающийся в реакции углеводорода в условиях каталитического крекинга в присутствии катализатора, содержащего

(a) цеолит, выбранный из группы, содержащей ZSM-5 и другие цеолиты, имеющие отношение оксида кремния к оксиду алюминия не менее 12

(b) фосфат алюминия и

(c) фосфат металла, иного чем алюминий, присутствующий в количестве достаточном для выполнения им, по меньшей мере, функции связующего вещества для цеолита, который имеет форму частиц со средним размером 20-150 мкм.

29. Способ по п.28, в котором металл (с) выбирают из группы, состоящей из металлов IIA группы, лантаноидов, и металлов VIII группы.

30. Способ по п.28, в котором металл в пункте (с) выбирают из группы, состоящей из железа, лантана и кальция.

31. Способ по п.28, в котором катализатор содержит, по меньшей мере, 5 мас.% фосфата металла, количество которого определено по содержанию оксида соответствующего металла, присутствующего в композиции.

32. Способ по п.28, в котором катализатор содержит, по меньшей мере, 4-50 мас.% фосфата металла, количество которого определено по содержанию оксида соответствующего металла, присутствующего в композиции.

33. Способ по п.28, в котором цеолит представляет собой ZSM-5.

34. Способ по п.28, в котором металл (с) выбирают из группы, состоящей из железа и лантаноидов, а полученные способом крекированные углеводороды имеют повышенное содержание пропилена, измеренное по соотношению С3/С4, по сравнению с действием каталитической композиции не содержащей связующего металлофосфатного компонента.

35. Способ по п.28, в котором металл (с) выбирают из группы, состоящей из металлов группы IIA, а полученные крекированные углеводороды имеют повышенное содержание бутилена, измеренное по соотношению С3/С4, по сравнению с действием каталитической композиции не содержащей связующего металлофосфатного компонента.

36. Способ по п.28, в котором способ каталитического крекинга представляет собой процесс с псевдоожиженным слоем катализатора, а каталитическая композиция имеет средний размер частиц в интервале 40-150 мкм.

37. Способ по п.28, представляющий собой процесс каталитического крекинга с неподвижным слоем катализатора, а каталитическая композиция имеет форму экструдата.

38. Способ по п.28, представляющий собой процесс каталитического крекинга с движущимся слоем катализатора, а каталитическую композицию имеет форму экструдата.

39. Способ получения каталитической композиции, который включает

(a) соединение источника металла, иного чем алюминий, с цеолитом,

(b) добавку фосфорной кислоты к соединению стадии (а),

(c) осуществление стадии (b) в условиях, достаточных для получения связанной композиции, содержащей цеолит и фосфат металла со стадии (а), причем фосфат металла присутствует в количестве достаточном для выполнения им, по меньшей мере, функции связующего для цеолита, и каталитическая композиция содержит фосфата металла, определенный по количеству оксида соответствующего металла, в количестве, по меньшей мере, 5% от массы каталитической композиции.

40. Способ по п.39, в котором металл стадии (а) выбирают из группы, состоящей из металлов IIA группы, лантаноидов, скандия, иттрия, лантана и переходных металлов.

41. Способ по п.39, в котором источник металла находится в форме соли металла.

| Устройство для пропитки нитей при формовании профильного волокнистого материала | 1980 |

|

SU903178A1 |

| JP 06170233 А, 21.06.1994 | |||

| Устройство для образования капель в центробежном поле | 1973 |

|

SU623574A1 |

| US 6159887 А, 12.12.2000 | |||

| US 5380690 А, 10.01.1995 | |||

| Устройство для измерения сил | 1980 |

|

SU909582A2 |

| US 3354096 А, 21.11.1967 | |||

| Способ получения низкомолекулярных олефинов | 1981 |

|

SU1148847A1 |

| RU 96110893 А, 27.09.1998. | |||

Авторы

Даты

2010-02-27—Публикация

2005-03-31—Подача