Изобретение относится к способу предварительной обработки, переработки или вторичного использования термопластичного полимерного материала согласно п.1 формулы изобретения.

Переработка пластмассовых отходов в настоящее время представляет собой проблему возрастающей важности. Правда, эффективное вторичное использование сопровождается многообразием проблем, которые необходимо учитывать. Так, например, обрабатываемые пластмассы являются обычно отходами самого разного вида, формы, толщины и пр. Кроме того, отдельные пластмассы различаются между собой физическими и химическими свойствами. Также большая часть вторично используемых пластмасс загрязнена ядовитыми веществами или другими вредными примесями и для повторного применения подлежит очистке.

Существует множество различных способов регенерации и вторичного использования пластмасс. Правда, в этих способах во внимание приняты только отдельные аспекты, вследствие чего хотя известные из уровня техники способы и пригодны для использования в специальных целях, однако в других областях они не соответствуют требованиям и не решают проблемы.

Так, например, при вторичном использовании, в частности, гигроскопичных пластмасс важно, чтобы вторично используемый материал был по возможности сухим для предупреждения гидролитического распада молекулярных цепей во время пластификации или плавления. Это должно учитываться, в числе прочего, при осуществлении способа.

Также необходимо учитывать и технологические проблемы, как, например, склеивание между собой некоторых видов пластмассы при повышенной температуре.

Возрастающий объем вторично используемых пластмасс привел к тому, что изделия из вторичных материалов стали применяться и в сфере упаковки пищевых продуктов. Однако в месте непосредственного контакта вторично используемой пластмассы с пищевым продуктом необходимо гарантировать, чтобы нежелательные вредные примеси не проникли из упаковочного материала, изготовленного из вторично используемой пластмассы, в пищевой продукт. Для решения этой проблемы уже созданы многочисленные способы, позволяющие вторично использовать пластмассовое изделие, ранее применявшееся и поэтому загрязненное и часто содержащее токсичные для пищевых продуктов вещества, таким образом, чтобы полученный для вторичного использования полимерный материал беспрепятственно мог применяться в сфере упаковки пищевых продуктов.

В этой сфере известны в первую очередь химические способы. Так, например, было предложено подвергать пиролизу бытовые пластмассы, при этом пластмассу разлагают без доступа кислорода воздуха. Другой химический способ вторичного использования заключается в гидрировании пластмасс, причем химическое превращение проводится с помощью водорода при повышенных давлении и температуре. И хотя этим химическим способам присуще преимущество, при котором полученное пластмассовое изделие в значительной степени свободно от токсичных веществ, однако экономичному применению препятствуют энергетические причины и специфическая стоимость оборудования.

В противоположность этому при физических способах применяются существенно меньшие температуры, в результате чего структура и, в частности, длина молекулярной цепи вторично используемой пластмассы сохраняются по существу неизменными.

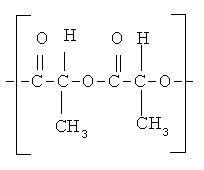

Все большее значение в качестве пластмассы приобретает полимолочная кислота или полилактид. Полимолочная кислота или полилактид представляет собой термопластичную пластмассу формулы:

Полимолочная кислота [26100-51-6] относится к семейству сложных полиэфиров. Оптически активные полимеры встречаются в виде D- или L-лактидов.

Наиболее широкое применение полимолочная кислота находит в упаковочной промышленности. Положительное качество этого материала проявляется в том, что он обладает очень высокой степенью биологического разложения, является биологически совместимым и не загрязняет окружающую среду и, следовательно, может легко разлагаться микроорганизмами.

Также интерес представляет применение полимолочной кислоты в медицине. Например, из полимолочной кислоты могут изготавливаться имплантаты или носители активного вещества, которые расщепляются в организме человека. Костная пластина и/или винт из полимолочной кислоты расщепляются в организме человека в процессе заживления, например, после перелома кости, т.е. не требуется повторной операции для их удаления. Продолжительность резорбции может задаваться за счет соотношения между L- и D-компонентами в смеси и за счет длины цепи используемого полимера. Вспененные изделия из полимолочной кислоты с включенными в них активными веществами обеспечивают локальное выделение последних через заданное время.

Свойства полимолочной кислоты определяются прежде всего молекулярной массой, степенью кристалличности и, при необходимости, долей сополимеров. Более высокая молекулярная масса повышает температуру перехода в стеклообразное состояние и точку плавления, предел прочности на растяжение и модуль упругости и снижает разрывное удлинение. Из-за наличия метильной группы материал обладает водоотталкивающим или гидрофобным свойством. Полимолочная кислота растворима во многих органических растворителях, например в дихлорметане и пр. При обработке полимолочная кислота может армироваться волокнами.

Полимеры из полимолочной кислоты доступны прежде всего благодаря ионной полимеризации лактида, кольцевого объединения двух молекул полимолочной кислоты. При температуре от 140 до 180°С под действием каталитических соединений олова (например, оксида олова) происходит полимеризация с раскрытием кольца. Таким образом образуются пластмассы с большой молекулярной массой и прочностью. Сам лактид может быть получен сбраживанием мелассы или ферментацией глюкозы с помощью разных бактерий. Также высокомолекулярная и чистая полимолочная кислота может быть получена поликонденсацией непосредственно из молочной кислоты. Правда, в промышленном производстве удаление растворителя сопряжено с трудностями.

Точка или диапазон стеклования полимолочной кислоты составляет от 55 до 58°С, температура кристаллизации - от 100 до 120°С и температура плавления - от 165 до 183°С.

При вторичном использовании пластмасс из полимолочной кислоты важно, чтобы вторично используемый материал был по возможности сухим, что необходимо для предупреждения гидролитического разрушения молекулярных цепей при пластификации или плавлении. Однако полимолочная кислота является гигроскопичной, вследствие чего осложняется эффективная сушка.

Низкая точка стеклования, при которой материал из полимолочной кислоты приобретает клейкость с повышением температуры, и относительно длительное время кристаллизации усложняют кристаллизацию или сушку производственных аморфных отходов, в частности остатков пленки, получаемой глубокой вытяжкой, с помощью традиционных систем кристаллизации и сушки.

Такими традиционными, известными из уровня техники сушильными системами являются, например, сушилки сухим воздухом, которые сушат воздушным потоком мощностью ок. 1,85 м3/ч. кг гранулята. При этом, например, не кристаллизованная полимолочная кислота сушится при 45°С в течение ок. 4 ч при точке росы -40°С, а кристаллизованная полимолочная кислота при 90°С - в течение ок. 2 ч при точке росы -40°С.

Однако при низках температурах сушки, в частности, при переработке не кристаллизованного материала происходит относительно длительная сушка и требуется соблюдать чрезвычайно точный температурный режим. Это исключительно сложно или невозможно обеспечить для гранулята и, в частности, для любых других форм, как, например, пластинки, пленки, нетканый материал и пр.

По этой причине можно попытаться провести кристаллизацию полимерного материала перед сушкой. Такая кристаллизация может быть достигнута, например, в результате того, что при температуре, лежащей ниже температуры сушки, во всяком случае ниже температуры плавления или пластификации, частицы равномерно перемещают или оказывают на них механическое воздействие. Перемещение эффективно в связи с тем, что этим предупреждается склеивание отдельных частиц между собой.

Однако в связи с тем, что в большинстве случаев предназначенные для вторичного использования материалы загрязнены и должны подвергаться мойке и, во всяком случае, предварительному измельчению, сопровождающемуся одновременным загрязнением, то, как правило, сначала проводится заданное измельчение или помол, затем мойка и сушка. После такой предварительной сушки содержание воды в применяемом или вторично используемом полимерном материале не должно превышать, по меньшей мере, показатель менее 1,5 вес.%.

Если предпочтительная операция кристаллизации проводится с применением обычного кристаллизатора, то это будет чрезвычайно сложно осуществить и склеивания не избежать.

Сложно осуществлять способ переработки пластмасс вследствие того, что для самых разных назначений применяются разные пластмассы, существенно различающиеся между собой своими химическими и физическими свойствами. Так, например, полимолочная кислота обладает совершенно иными свойствами по сравнению с полиэтиленом, а полистирол обладает иными свойствами, чем полипропилен.

Поэтому не всегда возможно перенести или непосредственно использовать сведения, полученные при переработке одного полимерного материала, для другого материала. Таким образом, каждый полимер требует свой собственный подход и оценку, а также ориентированные на определенный материал технологические условия. На точный технологический режим влияют также форма и, в частности, толщина обрабатываемого материала.

Поскольку, кроме того, параметры кристаллизации, сушки, очистки и, например, повышения вязкости подвержены также сложной изменчивости, которую трудно предсказать и которая не подчиняется общим правилам, то в любом отдельном случае для каждого полимера и для каждой формы и вида вторично используемых отходов требуется специальное приведение в соответствие технологических параметров.

Задачей настоящего изобретения является создание способа, с помощью которого могут быть переработаны в щадящем режиме, эффективно и дешево множество разных пластмасс.

Также этот способ должен гарантировать возможность обработки в щадящем режиме чувствительных или нестойких, в частности, гигроскопических пластмасс или же пластмасс с повышенным содержанием влаги.

Также задачей изобретения является создание способа, с помощью которого может проводиться сушка и, при необходимости, одновременная кристаллизация за одну операцию подлежащих вторичному использованию пластмасс, в частности полимолочной кислоты, независимо от их вида, формы и состава.

Кроме того, задачей изобретения является создание способа, позволяющего производить быстрое и по возможности энергосберегающее вторичное использование пластмасс, причем вторично используемые, повторно извлеченные пластмассы или же полученный из расплава гранулят или же изготовленные из него изделия должны обладать по возможности высокой вязкостью, которая, в частности, была бы сопоставима с вязкостью подлежащего вторичному использованию материала. Вязкость вторичного гранулята должна быть более высокой.

Также задачей изобретения является создание способа, с помощью которого могут перерабатываться сильно загрязненные или зараженные или сильно запечатанные пластмассы, исключая при этом отрицательное воздействие на механические свойства пластмассы и/или ее плавильные свойства. Вторично используемые и повторно извлеченные пластмассы или полученный расплав пластмассы или изготовленный из расплава гранулят должны быть пригодными для контакта с пищевыми продуктами, т.е., в частности, отвечать техническим предписаниям о пищевых продуктах, быть пригодными для применения для пищевых продуктов или же должны быть сертифицированы в соответствии с европейским документом ILSI или FDA. Следовательно, содержащиеся во вторично используемом материале вредные вещества, миграционные продукты или контаминации должны быть по возможности полно удалены с помощью способа.

Указанные задачи решаются посредством признаков п.1 формулы изобретения.

Согласно п.1 формулы химически неодинаковые пластмассы могут эффективно перерабатываться независимо от их формы. Благодаря этому достигается высокая гибкость технологического режима и могут обрабатываться самые разные пластмассы.

Предпочтительно, чтобы кристаллизация, сушка, очистка и обеззараживание, а также, при необходимости, повышение вязкости некоторых поликонденсатов, как, например, полиамида, а также возможно поликарбоната, проводились одновременно, в частности, за одну совместную рабочую операцию. Таким образом, переработка происходит быстро и тем не менее в щадящем режиме.

Так, например, могут сушиться и, при необходимости, подвергаться кристаллизации как кристаллизованный, так и не кристаллизованный полимерный материал после предварительного измельчения или в сыпучей форме при любом соотношении смеси за одну операцию и при необходимости подаваться непосредственно в экструдер, в котором материал расплавляется.

Предпочтительно, чтобы способом согласно изобретению обеспечивалось описанное в п.1 формулы умеренное, но непрерывное перемещение полимерного материала. В результате исключается комкование или склеивание материала в критическом температурном диапазоне до тех пор, пока достаточная степень кристаллизации поверхности частиц сама не исключит склеивание отдельных частиц. Кроме того, при перемещении материала становится возможной более высокая температура ведения процесса. В емкости для обработки, наряду с умеренным и непрерывным перемещением материала и предупреждением склеивания, одновременно поддерживается достаточно высокая температура с тем, чтобы каждая частица нагревалась до соответствующей температуры в щадящем режиме. Одновременно с этим благодаря перемещению материала поддерживается отделение мигрирующих молекул от поверхности частиц. Для этого предпочтительно применяются инструменты на разных уровнях при непрерывных процессах или смешанные инструменты при периодических процессах.

Оптимальные варианты выполнения способа достигаются благодаря признакам, приведенным в зависимых пунктах формулы изобретения.

Улучшенная сушка полимерного материала обеспечивается, например, применением вакуума. Осуществляемый таким образом способ с применением вакуума расходует заметно меньше энергии по сравнению с аналогичными системами.

Применяемый вакуум способствует процессу диффузии загрязнений из материала, а также обеспечивает их удаление.

Дополнительно вакуум предохраняет горячие полимерные частицы или пластинки от окисления и повреждений, благодаря чему также достигается более высокая вязкость по сравнению с другими видами оборудования. В принципе обеззараживание возможно обеспечить с помощью любого инертного газа. Однако это сопряжено с заметно большими затратами.

Сушке способствует определенное оптимальное минимальное время выдержки материала при заданной температуре и, при необходимости, в соответствующем вакууме.

Отпадает необходимость в трудоемкой и дорогостоящей обычной наружной предварительной сушке, в кристаллизации обработанного материала и применении химических добавок и/или конденсации в твердом состоянии (Solid State Condensation).

Перерабатываемыми изделиями на входе является преимущественно мелкая тара, используемая в промышленности пищевых продуктов, как, например, молочные бутылки, стаканчики для йогурта и пр. Эта тара освобождается от обычных крупных загрязнений на первой операции в предвключенных установках для сбора, сортировки, измельчения и мойки. Однако после этого еще сохраняются незначительные загрязнения, диффундировавшие в наружный слой тары.

Для этого промытые и просушенные пластинки обрабатывают способом очистки согласно изобретению при повышенной температуре и при необходимости в вакууме, причем для обеззараживания имеет значение продолжительность нахождения в реакторе при заданных технологических условиях. Технологические параметры определяются инертностью, а также химическими и физическими свойствами соответствующего полимера.

Не имеет решающего значения тот факт, каким образом происходит нагревание материала. Это может происходить во время предшествующего процесса или в емкости для обработки. Однако предпочтительно, чтобы это достигалось посредством вращающихся смесительных инструментов.

Поскольку продукты миграции располагаются в краевом слое полимерных частиц, то пути диффузии резко сокращаются по сравнению с процессом экструзии с последующей дегазацией расплава.

В принципе способ согласно изобретению может осуществляться в виде периодического или непрерывного процесса. При этом предпочтительно только гарантировать соблюдение технологических параметров, таких, как температура, продолжительность выдержки и вакуум, в течение всего времени. Непрерывный процесс зарекомендовал себя особо положительно, так как обеспечивается равномерный производственный процесс.

Также может оказаться оптимальным, чтобы в предшествующем процессе материал нагревался до температуры, близкой к рабочей температуре. Это относится особенно к полимерам с низкой инертностью и/или продолжительным временем диффузии.

В результате удаления контаминации дополнительно снижается интенсивность запахов.

Продолжительность выдержки обеспечивает минимальную очистку материала и зависит от разных критериев, а именно от скорости диффузии продуктов миграции в соответствующий полимер и от температуры размягчения или плавления полимера.

Для определенных полимеров продолжительность выдержки может оказаться очень длительной. Для того чтобы при температурах, преобладающих в реакторе, не происходило расплавления материала, может оказаться целесообразной подача частиц непосредственно в процесс экструзии одновременно с дегазацией расплава. Это относится, в частности, к полиэтилену низкой плотности, полиэтилену высокой плотности, полистиролу и/или полипропилену. Для полимеров поликарбонат и полиэтиленнафталат в большинстве случаев можно отказаться от дегазации расплава.

Предпочтительно, чтобы экструдер был непосредственно сообщен с емкостью, причем предпочтительно вакуум присутствует также на участке плавления, и чтобы накопленная пластинками энергия по возможности передавалась в экструдер или чтобы плавление происходило в последующем экструдере в вакууме.

В целях исключения потери энергии при операциях транспортировки между емкостью для обработки и экструдером могут осуществляться меры, такие, например, как применение транспортирующих устройств, изоляция, создание дополнительного вакуума в зоне плавления и пр.

В зоне плавления экструдера при последующей дегазации расплава удаляются последние летучие компоненты в вакууме при повышенной температуре.

Для полимеров поликарбонат и полиэтиленнафталат дегазация расплава может не проводиться. Однако дегазация в зоне плавления является оптимальной.

В заключение расплав может подаваться при необходимости на фильтрацию, грануляцию или на последующий этап изготовления готового продукта или полуфабриката.

Способ предварительной обработки, переработки или вторичного использования термопластичного полимерного материала во всех своих предпочтительных вариантах выполнения проводится обычно в приемной емкости или реакторе. Обрабатываемый полимерный материал помещают в эту приемную емкость или реактор и обрабатывают при непрерывном перемешивании или перемещении и/или измельчении при повышенной температуре.

Для перемешивания и нагрева полимерного материала в реакторе расположен, по меньшей мере, один, размещенный при необходимости на нескольких лежащих друг над другом уровнях, вращающийся вокруг вертикальной оси измельчающий или смесительный инструмент с рабочими кромками для измельчения и/или перемешивания материала. С помощью таких измельчающих и смесительных инструментов полимерному материалу сообщается механическая энергия, в результате чего происходит нагрев и одновременно перемешивание, а также перемещение полимерного материала. При этом нагрев происходит в результате преобразования сообщаемой механической энергии.

Подобные реакторы применяются также на практике и известны, например, под названием "EREMA Kunststoff Recycling System PC" или "Одно- или двухстадийные установки VACUREMA".

Переработка проводится при температуре ниже точки плавления, предпочтительно свыше температуры стеклования полимерного материала, при этом полимерный материал равномерно и непрерывно перемещают и перемешивают. В результате полимерный материал кристаллизуется, сушится и очищается за одну стадию.

В качестве обрабатываемых полимерных материалов используются прежде всего полимолочная кислота, полиэтилен высокой плотности, полиэтилен низкой плотности, полипропилен, поликарбонат, полистирол, полиэтиленнафталат, полиамиды, полиимид, полигидроксиалкановая кислота, сополимеры стирола, как, например, акрилонитрил-бутадиен-стирол, стирол-акрилонитрил, полиметилметакрилат и/или другие биологические пластмассы, в частности, созданные на основе крахмала или его смесей. Также применяются смеси этих полимерных материалов, как например, полиэтилентерефталат/полиэтилен, полиэтилентерефталат/полиамид, полипропилен/полиамид.

Полимерный материал обычно присутствует в виде, по меньшей мере, частично кристаллизованного или не кристаллизованного или аморфного гранулята, нового изделия или регенерата. Также он может применяться в виде аморфных измельченных отходов пленки, в частности, полученной глубокой вытяжкой, при толщине, в частности, от 100 мкм до 2 мм, в виде отходов тонких пленок, полученных на вытяжном оборудовании, при толщине, в частности, от 5 до 100 мкм и/или в виде отходов волокон и нетканого материала. Кроме того полимерный материал может присутствовать в виде бутылочных отходов или отходов, образуемых при литье под давлением.

Точные технологические параметры, в частности температура, зависят от формы и толщины материала и, конечно, от вида самого полимера.

Способ рассчитан на кусковой полимерный материал, в частности, в виде гранулята, пластинок и пр. и проводится в одностадийном реакторе VACUREMA. Такой реактор обладает приведенными выше признаками и позволяет применять вакуум.

Для полимерного материала в виде тонких пленок, волокон или нетканого материала способ применяется преимущественно в одностадийном реакторе EREMA PC. При этом часто способ осуществляют при давлении окружающей среды, т.е. без применения вакуума. Реактор характеризуется также приведенными выше признаками.

Способ может проводиться также в две стадии. Так, например, смесь из кристаллизованных и не кристаллизованных гранулятов или пластинок в качестве очищаемого материала может быть помещена в кристаллизационную сушилку двухстадийного реактора VAKUREMA. В предвключенной кристаллизационной сушилке расположены вращающиеся вокруг вертикальной оси измельчающие или смесительные инструменты с рабочими кромками для измельчения и/или перемешивания материала. Этими измельчающими или смесительными инструментами материалу сообщается механическая энергия, в результате чего происходит подогрев, а также одновременное перемешивание и перемещение материала. Затем подогретый, предварительно подсушенный и предварительно кристаллизованный материал подвергается основной обработке.

Для оптимального проведения способа согласно изобретению может быть применено, например, устройство с емкостью для обрабатываемого материала, в которую материал поступает через загрузочное отверстие и из которой он выгружается, по меньшей мере, одним шнеком, связанным с боковой стенкой емкости, причем в зоне днища емкости расположен, по меньшей мере, один инструмент, вращающийся вокруг вертикальной оси и содержащий рабочие кромки, измельчающие и/или перемешивающие материал, при этом питающее отверстие шнека расположено, по меньшей мере, приблизительно на одном уровне с инструментом и снабжено предпочтительно, по меньшей мере, одним подключенным к емкости трубопроводом для образования вакуума и/или для подачи газа во внутреннее пространство емкости. Такое устройство выполнено в виде, например, реактора VACUREMA или реактора EREMA PC.

Такой режим осуществления способа является, как правило, удовлетворительным также при переработке видов пластмассы, являющихся чувствительными к кислороду и/или влажности, так как при создании вакуума в емкости или при ее заполнении защитным газом полимерный материал может быть защищен от таких вредных воздействий.

Однако было обнаружено, что в некоторых случаях степень гомогенизации отводимого шнеком полимерного материала не является достаточной, в частности, в отношении достигнутой степени сушки таких полимерных материалов, которые для предупреждения разложения должны быть полностью сухими еще до начала пластификации.

Для пленок значительной толщины затраты на сушку возрастают с увеличением толщины, вследствие чего для такого материала требуется специальная сушка, например, с использованием дегидрированного воздуха в специальных сушилках. Кроме того, такие сушилки эксплуатируются в температурном диапазоне, в котором возможно применение только кристаллизованного материала, так как аморфный материал становится клейким и происходит его спекание.

Это означает, что процессу сушки должен предшествовать процесс кристаллизации. Если же материал будет обрабатываться в емкости инструментом длительное время, то, в частности, при непрерывном режиме работы устройства присутствует опасность того, что одни частицы пластмассы разгрузочным шнеком будут захвачены очень рано, а другие частицы - очень поздно. Захваченные рано частицы пластмассы могут оказаться относительно холодными и поэтому недостаточно предварительно обработанными, вследствие чего образуются неоднородности в материале, подаваемом шнеком в сопряженный инструмент, например в экструдер.

Для предупреждения такого положения и для существенного повышения однородности выгружаемого материала способ согласно изобретению может осуществляться в другом устройстве, в котором с загрузочным отверстием основной емкости сообщено разгрузочное отверстие, по меньшей мере, одной дополнительной емкости, в которой также предусмотрен, по меньшей мере, один, расположенный в зоне днища емкости инструмент, вращающийся вокруг вертикальной оси. Следовательно две или более емкостей расположены последовательно, и подлежащий переработке полимерный материал должен пройти через каждую из этих емкостей. В первой емкости получают предварительно измельченный, подогретый, предварительно просушенный, предварительно уплотненный и, следовательно, предварительно гомогенизированный материал, который поступает затем во вторую емкость. В результате исключается положение, при котором не обработанный, т.е. холодный, не уплотненный, не измельченный и неоднородный материал поступил бы непосредственно в разгрузочный шнек и через него в подключенный экструдер и пр.

При этом указанные преимущества достигаются и в том случае, когда во второй и/или последующей емкости обработка термопластичной пластмассы проводится в вакууме или в атмосфере защитного газа. Как правило, перепускное сечение является незначительным, и компенсация давления сильно ограничивается транспортировкой материала. Кроме того, образовавшийся в предвключенной емкости смесительный тромб перекрывает выпускное отверстие этой емкости и создает в определенной степени уплотнение.

Условия становятся особенно благоприятными в том случае, когда выпускное отверстие дополнительной емкости, т.е. предвключенной емкости, располагается, по меньшей мере, приблизительно на одном уровне с инструментом, т.е. в зоне днища емкости. В этом случае вращающийся в этой емкости инструмент подает материал благодаря центробежной силе через выпускное отверстие, в результате чего перепускное сечение остается постоянно хорошо заполненным.

Согласно оптимальному варианту развития выпускное отверстие сообщено с впускным отверстием посредством трубчатого патрубка, в котором расположен запорный орган. В результате достигается полная герметизация между обеими емкостями, вследствие чего полностью исключаются потери вакуума или защитного газа. В наиболее простом случае указанный запорный орган согласно изобретению может представлять собой заслонку, закрываемую в том случае, когда в последующей емкости создается вакуум или она заполняется газом. При этом, разумеется, не может более обеспечиваться полностью непрерывный рабочий режим. Однако, если согласно другому предпочтительному варианту выполнения изобретения запорный орган представляет собой шлюз, в частности шлюзовый затвор, то между обеими емкостями поддерживается указанная герметизация и становится возможным непрерывный режим работы. В ячейках шлюза также может создаваться известным образом вакуум или они могут заполняться газом.

Вакуум, образованный в последующей емкости, способствует всасыванию обрабатываемого материала из предвключенной емкости. Поэтому при использовании таких установок емкости располагаются, как правило, на одном уровне. Если же требуется увеличить степень заполнения последовательно расположенной емкости под действием гравитации, то согласно варианту развития изобретения компоновка может быть выполнена таким образом, чтобы предвключенная емкость, расположенная в направлении потока материала, находилась выше расположенной за ней емкостью. Поэтому эта емкость может загружаться в средней или верхней зоне на своей боковой стороне, а, при необходимости, также через крышку сверху.

Как уже упоминалось, способ согласно изобретению может эффективно осуществляться в виде двух стадий в соответственно выполненном для этого устройстве. При таком осуществлении способа проводится двухстадийная обработка образуемого или загруженного материала, причем в процессе предварительной обработки в предназначенном для этого устройстве происходит не пластификация материала, а его кристаллизация и/или некоторое предварительное уплотнение при одновременной сушке. Предварительное уплотнение достигается при соответствующей температуре посредством механического воздействия на материал или сообщения ему энергии. В частности, повышение температуры или ее регулировка происходит в результате механического воздействия на материал или в результате преобразования энергии вращения, по меньшей мере, смесительного и/или измельчающего элемента в тепловую энергию вследствие потерь на трение.

Во время основной обработки в предназначенном для этого устройстве материал при повышенной температуре дополнительно сушится, обезвреживается, при необходимости кристаллизуется и выдерживается в глубоком вакууме в течение определенного среднего времени. Снова проводится механическое воздействие или уплотнение материала и сообщение ему энергии посредством, по меньшей мере, одного смесительного или измельчающего элемента, который благодаря своему вращению передает материалу тепловую энергию и дополнительно нагревает его.

При основной, происходящей в вакууме обработке снижается остаточная влажность до заданной определенной средней величины, и удаляются из материала вредные летучие вещества.

Во время основной обработки температура поддерживается на уровне ниже температуры плавления материала. Однако следует стремиться задавать эту температуру по возможности высокой.

После обработки по одностадийному способу или после основной обработки по двухстадийному способу целесообразно провести пластификацию отведенного материала предпочтительно с помощью экструдера, косвенно подключенного к установке для основной обработки. Благодаря непосредственному вакуум-плотному подключению вакуум может создаваться в установке основной обработки во входной зоне экструдера. Часто экструдер содержит зону пластификации, к которой примыкают зона сжатия и зона подпора. К зоне подпора примыкает обычно зона дегазации или зона эвакуации, в которой отсасываются летучие вещества из расплава под действием глубокого вакуума. При этом может быть предусмотрена одно- или многостадийная дегазация, также могут быть последовательно расположены несколько компрессионных и декомпрессионных зон с разным вакуумом. Благодаря этому возможно выпаривание также стойких или трудно удаляемых загрязнений.

За счет соответствующего выбора температуры и длительности выдержки при предварительной обработке и при основной обработке становится возможным задавать показатель вязкости отбираемого из экструдера расплава и получаемого из расплава гранулята. В результате выдержки соответственной длительности и при соответственно высокой температуре в вакууме оказывается положительное воздействие на вязкость или происходит реполимеризация.

В принципе отсутствует необходимость в расплавлении вторично используемой, кристаллизованной и просушенной кусковой пластмассы. При обеспечении ее сухого и кристаллизованного состояния она также может складироваться, охлаждаться или подаваться транспортными устройствами на переработку в экструзионные системы или использоваться в других процессах преобразования.

Поскольку с помощью известных в настоящее время систем трудно обеспечить кристаллическое состояние, то возможно также отказаться от поддержания сухого состояния, что ведет обычно при непосредственной переработке без повторной сушки к снижению качества. Если материал подвергается новой сушке, то это приводит к потере уже затраченной на сушку энергии.

Устройства, точно и специфически описанные в источниках ЕР 123771, ЕР 0390873, AT 396900, AT 407235, AT 407970, AT 411682, AT 411235, AT 413965, AT 413673 или AT 501154, включены вместе с их оптимальными вариантами выполнения в настоящую публикацию и являются ее неотъемлемой частью. Такие устройства применяются также на практике и известны, например, под названиями «EREMA Kunststoff Recycling System PC» или «Одно- или двухстадийные установки VACUREMA».

Ниже описываются некоторые общие примеры возможного осуществления способа с указанием возможных параметров для разных пластмасс.

Пример 1

Полимолочную кислоту в виде пластинок, полученных измельчением тары, или гранулята:

- нагрели до температуры от 65 до 120°С, предпочтительно от 90 до 110°С,

- выдержали в реакторе в течение средней продолжительности от 10 до 100 мин в частности, от 20 до 70 мин,

- при этом окружная скорость самого крайнего смесительного конца измельчающего или перемешивающего инструмента составила от 1 до 35 м/с, предпочтительно от 3 до 20 м/с, и

- создали вакуум ≤150 мбар, предпочтительно ≤50 мбар, в частности ≤20 мбар, а именно 0,1-2 мбар.

Пример 2

Полимолочную кислоту в виде тонких пленок, волокон или нетканого материала:

- нагрели до температуры от 65 до 120°С, предпочтительно от 90 до 110°С,

- выдержали в реакторе в течение средней продолжительности от 3 до 60 мин, в частности от 10 до 25 мин,

- при этом окружная скорость самого крайнего смесительного конца измельчающего или перемешивающего инструмента составила от 15 до 58 м/с, предпочтительно от 35 до 47 м/с и

- обрабатывали при давлении окружающей среды.

Пример 3

Полиэтилен высокой плотности в виде пластинок, полученных измельчением тары:

- нагрели до температуры от 50 до 130°С, предпочтительно от 90 до 122°С,

- выдержали в реакторе в течение средней продолжительности от 10 до 100 мин, в частности, от 20 до 70 мин,

- при этом окружная скорость самого крайнего смесительного конца измельчающего или перемешивающего инструмента составила от 1 до 35 м/с, предпочтительно от 3 до 20 м/с,

- при необходимости создали вакуум ≤150 мбар, предпочтительно ≤50 мбар, в частности ≤20 мбар, а именно от 0,1 до 2 мбар.

Пример 4

Полиэтилен низкой плотности в виде пластинок, полученных измельчением тары:

- нагрели до температуры от 50 до 110°С, предпочтительно от 75 до 105°С,

- выдержали в реакторе в течение средней продолжительности от 10 до 100 мин, в частности от 20 до 70 мин,

- при этом окружная скорость самого крайнего смесительного конца измельчающего или перемешивающего инструмента составила от 2 до 35 м/с, предпочтительно от 3 до 20 м/с, и

- при необходимости создали вакуум ≤150 мбар, предпочтительно ≤50 мбар, в частности ≤20 мбар, а именно от 0,1 до 2 мбар.

Пример 5

Полипропилен в виде пластинок, полученных измельчением тары:

- нагрели до температуры от 50 до 155°С, предпочтительно от 100 до 150°С,

- выдержали в реакторе в течение средней продолжительности от 10 до 100 мин, в частности, от 20 до 70 мин,

- при этом окружная скорость самого крайнего смесительного конца измельчающего или перемешивающего инструмента составила от 2 до 35 м/с, предпочтительно от 3 до 20 м/с,

- при необходимости создали вакуум ≤150 мбар, предпочтительно ≤50 мбар, в частности ≤20 мбар, а именно от 0,1 до 2 мбар.

Пример 6

Поликарбонат, в частности, в виде пластинок, полученных измельчением тары:

- нагрели до температуры от 110 до 240°С, предпочтительно от 130 до 210°С,

- выдержали в реакторе в течение средней продолжительности от 30 до 200 мин, в частности от 40 до 120 мин,

- при этом окружная скорость самого крайнего смесительного конца измельчающего или перемешивающего инструмента составила от 2 до 35 м/с, предпочтительно от 3 до 20 м/с, и

- при необходимости создали вакуум ≤150 мбар, предпочтительно ≤ 50 мбар, в частности ≤20 мбар, а именно от 0,1 до 2 мбар.

Пример 7

Полистирол в виде пластинок, полученных измельчением тары:

- нагрели до температуры от 50 до 110°С, предпочтительно от 75 до 105°С,

- выдержали в реакторе в течение средней продолжительности от 10 до 100 мин, в частности от 20 до 70 мин,

- при этом окружная скорость самого крайнего смесительного конца измельчающего или перемешивающего инструмента составила от 2 до 35 м/с, предпочтительно от 3 до 20 м/с,

- при необходимости создали вакуум ≤150 мбар, предпочтительно ≤50 мбар, в частности ≤20 мбар, а именно от 0,1 до 2 мбар.

Пример 8

Полиэтиленнафталат, в частности, в виде пластинок, полученных измельчением тары:

- нагрели до температуры от 110 до 250°С, предпочтительно от 140 до 235°С,

- выдержали в реакторе в течение средней продолжительности от 30 до 200 мин, в частности от 40 до 120 мин,

- при этом окружная скорость самого крайнего смесительного конца измельчающего или перемешивающего инструмента составила от 2 до 35 м/с, предпочтительно от 3 до 20 м/с,

- при необходимости создали вакуум ≤150 мбар, предпочтительно ≤50 мбар, в частности ≤ 20 мбар, а именно от 0,1 до 2 мбар.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМОЛОЧНОЙ КИСЛОТЫ | 2007 |

|

RU2551496C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОЛИМЕРОВ ПОД ДАВЛЕНИЕМ | 2009 |

|

RU2467873C2 |

| СПОСОБ ПРОИЗВОДСТВА НАПОЛНЕННОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2009 |

|

RU2502752C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО МАТЕРИАЛА, НАПОЛНЕННОГО ДЛИННЫМИ ВОЛОКНАМИ | 2011 |

|

RU2526277C2 |

| НЕЙТРАЛИЗАЦИЯ ПОСРЕДСТВОМ НАПОЛНИТЕЛЯ | 2010 |

|

RU2536206C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЧАСТИЧНО КРИСТАЛЛИЗОВАННОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2010 |

|

RU2550356C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГИДРОКСИКАРБОНОВОЙ КИСЛОТЫ | 2011 |

|

RU2575709C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ЛАКТИДА ИЗ ПОЛИЛАКТИДА ИЛИ ГЛИКОЛИДА ИЗ ПОЛИГЛИКОЛИДА | 2012 |

|

RU2602820C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГИДРОКСИКАРБОНОВОЙ КИСЛОТЫ | 2011 |

|

RU2572548C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2585030C2 |

Изобретение относится к переработке вторично используемого полиолефин-полимерного материала в виде полиэтилена и/или полипропилена. Способ включает нагревание полимерного материала в одной приемной емкости или реакторе при непрерывном перемешивании и, при необходимости, измельчении при температуре ниже точки плавления полимерного материала. Причем полимерный материал находится в форме гранулятов, пластинок и измельченных отходов пленок различной толщины. При необходимости полимерный материал кристаллизуют, сушат и/или очищают. Причем для перемешивания и нагрева применяют, по меньшей мере, один перемешивающий или измельчающий инструмент с оказывающими измельчающее воздействие рабочими кромками. В зависимости от формы обрабатываемого полимерного материала изменяется окружная скорость крайнего смесительного конца перемешивающего или измельчающего инструмента, время выдерживания в реакторе и давление, при котором проводят обработку. Способ позволяет дешево и эффективно перерабатывать сильно загрязненные, зараженные и запечатанные пластмассы. Полученные в результате пластмассы подлежат вторичному использованию и изготовленные из них изделия обладают более высокой вязкостью. 14 з.п. ф-лы.

1. Способ предварительной обработки и переработки вторично используемого полиолефин-полимерного материала в виде полиэтилена (ПЭ) и/или полипропилена (ПП), в форме гранулятов и/или пластинок, полученных измельчением тары, волокон, отходов нетканых материалов, измельченных отходов пленок толщиной, в частности, от 100 мкм до 2 мм, и/или отходов тонких пленок толщиной, в частности, от 5 до 100 мкм, в котором полимерный материал нагревают, по меньшей мере, в одной приемной емкости или реакторе при непрерывном перемешивании и, при необходимости, измельчении при температуре ниже точки плавления полимерного материала и, при необходимости, кристаллизуют, сушат и/или очищают, причем для перемешивания и нагрева полимерного материала применяют, по меньшей мере, один перемешивающий или измельчающий инструмент с оказывающими измельчающее воздействие на полимерный материал рабочими кромками, отличающийся тем, что полимерный материал нагревают до температуры от 50 до 155°С, преимущественно от 75 до 150°С, причем в случае, если полимерный материал имеет вид пластинок, полученных измельчением тары, и/или гранулятов, то его перемешивают при окружной скорости крайнего смесительного конца перемешивающего или измельчающего инструмента, составляющей 1-35 м/с, преимущественно 3-20 м/с, выдерживают в реакторе в течение в среднем от 10 до 100 мин, в частности от 20 до 70 мин, и обрабатывают в вакууме ≤150 мбар, преимущественно ≤50 мбар, в частности, ≤20 мбар, в частности от 0,1 до 2 мбар; в случае, если полимерный материал имеет вид пленок, волокон или нетканых материалов, то его перемешивают при окружной скорости крайнего смесительного конца перемешивающего или измельчающего инструмента, составляющей от 15-58 м/с, предпочтительно от 35-47 м/с, выдерживают в реакторе в течение в среднем от 3 до 60 мин, в частности от 10 до 25 мин, и обрабатывают, в частности, при давлении окружающей среды.

2. Способ по п.1, отличающийся тем, что в качестве полимерных материалов применяют полиэтилен высокой плотности (ПЭВП), полиэтилен низкой плотности (ПЭНП), полипропилен (ПП) или смеси этих полимерных материалов.

3. Способ по п.1 или 2, отличающийся тем, что полимерный материал нагревают до температуры выше температуры стеклования.

4. Способ по одному из пп.1-3, отличающийся тем, что к перемешивающему или измельчающему инструменту, выполненному с возможностью вращения, в частности, вокруг вертикальной оси, прилагают механическую энергию, необходимую для нагрева полимерного материала, и указанный инструмент, при необходимости, располагают в нескольких лежащих друг над другом плоскостях.

5. Способ по одному из пп.1-4, отличающийся тем, что его осуществляют в одну стадию в единственном реакторе и что полимерный материал нагревают, сушат, кристаллизуют и очищают за одну рабочую операцию, в частности, в единственном реакторе.

6. Способ по одному из пп.1-5, отличающийся тем, что его осуществляют с предварительной сушкой полимерного материала или без нее, и/или с предварительной кристаллизацией полимерного материала или без нее.

7. Способ по одному из пп.1-4 и/или 6, отличающийся тем, что его осуществляют в несколько стадий, в частности, в две стадии, причем две или более приемных емкостей или реакторов расположены последовательно и/или параллельно и что перерабатываемый полимерный материал проходит через емкости этого ряда.

8. Способ по п.7, отличающийся тем, что условия осуществления способа по пп.1-7 применяют, по меньшей мере, для одной, в особенности первой загруженной емкости, или для предварительной обработки.

9. Способ по одному из пп.7 и 8, отличающийся тем, что полимерный материал, в частности, содержащий полимеры с низкой инертностью и/или продолжительным временем диффузии, подвергают предварительной обработке для нагрева до температуры, в частности, близкой к температуре процесса основной обработки.

10. Способ по одному из пп.7-9, отличающийся тем, что полимерный материал подвергают на первой стадии предварительной обработке, в частности, в условиях вакуума, воздействием механической энергии, в результате чего он нагревается, сушится при повышенной температуре и, при необходимости, одновременно кристаллизуется, и что затем на второй стадии, предшествующей возможной пластификации или расплавлению, проводят основную обработку, при которой полимерный материал, в частности, в условиях вакуума, снова сушат за счет воздействия механической энергии при движении и дополнительно кристаллизуют, причем такую основную обработку проводят, в частности, при более высокой температуре, чем во время предварительной обработки.

11. Способ по одному из пп.7-10, отличающийся тем, что перед предварительной обработкой полимерный материал подвергают предварительному измельчению, и/или промывке, и/или предварительной сушке.

12. Способ по одному из пп.7-11, отличающийся тем, что температуру предварительной обработки поддерживают ниже температуры пластификации или точки плавления полимерного материала.

13. Способ по одному из пп.7-12, отличающийся тем, что полимерный материал подвергают предварительной обработке в виде непрерывного потока.

14. Способ по одному из пп.7-13, отличающийся тем, что его осуществляют непрерывно или с перерывами (полунепрерывно) или периодически.

15. Способ по одному из пп.1-14, отличающийся тем, что в заключение полимерный материал пластифицируют или расплавляют, а затем, при необходимости, после фильтрации, в частности, в условиях вакуума, подают в экструдер или перерабатывают с получением гранулята.

| Способ приготовления газобетона | 1958 |

|

SU121372A1 |

| WO 8907042 A1, 10.08.1989 | |||

| КАТАЛИЗАТОР ДЛЯ ОТРАБОТАВШИХ ГАЗОВ | 1994 |

|

RU2100624C1 |

| СПОСОБ И УСТРОЙСТВО ОБРАБОТКИ ПЛАСТМАССОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2118931C1 |

| ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ВОДНЫХ ЭМУЛЬСИЙ ДЛЯ ПОЛУЧЕНИЯ ФТОРПОЛИМЕРОВ | 2000 |

|

RU2265616C2 |

| Прибор для измерения величины зазора между гребным валом и втулкой Дейдвуда | 1948 |

|

SU74912A1 |

| 1972 |

|

SU411235A1 | |

Авторы

Даты

2011-02-27—Публикация

2007-11-13—Подача