Область техники, к которой относится изобретение

Изобретение относится к способу предварительной обработки и переработки или вторичного использования термопластичного полимерного материала из полимолочной кислоты согласно ограничительной части пункта 1 формулы изобретения.

Уровень техники

Переработка отходов пластмассы сегодня стала проблемой все возрастающего значения. Правда, эффективное вторичное использование сопровождается многообразными проблемами, которые необходимо учитывать. Так, например, перерабатываемые пластмассы обычно представляют собой отходы самого разного вида, формы, толщины и пр. Кроме того, отдельные виды пластмассы различаются между собой химическими и физическими свойствами. Также большая часть вторично используемых пластмасс загрязнены токсичными веществами или другими видами загрязнения и нуждаются в очистке, чтобы снова быть в обороте.

Существует множество разных способов регенерации и вторичного использования пластмасс. Правда в этих способах всегда учитываются только отдельные аспекты, вследствие чего, хотя известные из уровня техники способы и пригодны для случаев специального назначения, однако в других областях и при наличии других требований и проблем они применяться не могут.

Так, например, при вторичном использовании, в частности, гигроскопичных пластмасс важно, чтобы регенерируемый материал был по возможности сухим, чтобы можно было исключить гидролитическое разложение молекулярных цепочек в процессе пластификации или расплавления. Это необходимо учитывать в числе прочего, при осуществлении способа.

Также необходимо учитывать и технологические проблемы, как, например, слипание между собой некоторых видов пластмасс при повышенных температурах.

Все возрастающее вторичное использование регенерированных пластмасс привело к тому, что регенерированные изделия стали применяться и в области упаковки продуктов питания. Однако там, где имеет место прямой контакт регенерированной пластмассы с продуктом питания, необходимо исключить нежелательное загрязнение продукта питания упаковочным средством из регенерированной пластмассы. Для решения этой проблемы уже разработаны многочисленные способы вторичного использования пластмасс, бывших в употреблении и поэтому загрязненных и часто содержащих токсичные для продуктов питания примеси, таким образом, что полученная регенерацией пластмасса может снова применяться без проблем в области упаковки продуктов питания.

Здесь известны, прежде всего, разные химические способы. В соответствии с этим физические способы применяются при существенно пониженных температурах, в результате чего структура и, в частности, длина молекулярной цепочки вторично используемой пластмассы по существу сохраняется.

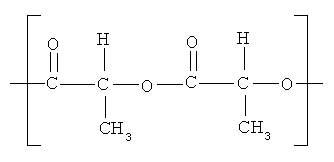

Пластмассой возрастающего значения является полимолочная кислота или полилактид. Полимолочная кислота или полилактид представляет собой термопластичную пластмассу следующей формулы:

Полилактид [26100-51-6] относится к семейству сложных полиэфиров. Оптически активные полимеры проявляются в виде D- или L-лактидов.

Наиболее широко полилактид применяется в упаковочной отрасли промышленности. Положительное свойство этого материала состоит в том, что он очень хорошо подвержен биологическому разложению, является биологически совместимым, не вызывает загрязнения окружающей среды и, следовательно, может легко разлагаться микроорганизмами.

Также полилактид представляет интерес и для медицины. Так, например, из полилактида изготавливают имплантаты или вещества с активным началом, которые распадаются в организме человека. Пластина для кости и/или винт из полилактида распадается в организме в процессе возрастающего заживления, например, кости после ее перелома, т.е. отпадает необходимость во вторичной операции по удалению этого материала. Длительность рассасывания может регулироваться соотношением L- и D-долей в смеси, а также длиной молекулярной цепочки использованного полимера. Вспененные элементы из полилактида с включениями активных веществ могут выделять последние местно в течение заданного времени.

Свойства полилактида определяются в первую очередь молекулярной массой, степенью кристалличности и, при необходимости, долей сополимеров. Повышенная молекулярная масса ведет к повышению температуры стеклования, температуры плавления, прочности на растяжение и модуля упругости и к снижению относительного удлинения при разрыве. Благодаря метальной группе материал является водоотталкивающим или гидрофобным. Полилактид растворим во многих органических растворителях, как, например, дихлорметан и пр. При обработке полилактид может быть армирован волокнами.

Полимеры полимолочной кислоты являются доступными, прежде всего, благодаря ионной полимеризации лактида, кольцевого объединения двух молекул молочной кислоты. При температурах от 140 до 180°С, а также при воздействии каталитических соединений олова (например, оксида олова) происходит полимеризация, сопровождаемая раскрытием цикла. Так получают пластмассы с большой молекулярной массой и прочностью. Сам лактид может быть получен путем брожения мелассы или ферментации глюкозы с использованием разных бактерий. Также могут быть получены высокомолекулярные и чистые полилактиды путем поликонденсации непосредственно из молочной кислоты. Правда в промышленном производстве удаление растворителя представляет собой проблему.

Температура или температурный диапазон стеклования полилактида составляет от 55 до 58°С, температура кристаллизации - от 100 до 120°С, температура плавления - от 165 до 183°С.

При регенерации полимеров полимолочной кислоты важно, чтобы регенерируемый материал был по возможности сухим для предупреждения гидролитического разложения молекулярных цепей во время пластификации или расплавления. Однако полилактид является гигроскопичным, вследствие чего его эффективная сушка осложнена.

Низкая температура стеклования, при которой материал из полилактида с: повышением температуры становится клейким, и относительно длительное время кристаллизации осложняют кристаллизацию или сушку аморфных производственных отходов, в частности, отходов пленки глубокой вытяжки, с помощью традиционных систем кристаллизации и сушки.

Такими традиционными, известными из уровня техники сушильными системами являются, например, сушилки сухим воздухом, в которых сушка проводится воздушным потоком при ок. 1,85 м3/ч на кг гранулята. При этом, например, некристаллизованный полилактид сушится при 45°С в течение ок. 4 ч при точке росы -40°С, а кристаллизованный полилктид при 90°С в течение ок. 2 ч при точке росы -40°С.

Однако вследствие низких температур сушки, в частности, при переработке не кристаллизованного материала сушка длится относительно долго и требуется соблюдать чрезвычайно точно температурный режим. В отношении гранулятов и, в частности, всех других видов материала, как, например, пластинки, пленки, нетканый материал и пр., это чрезвычайно сложно или вообще не возможно обеспечить.

По этой причине можно попытаться провести перед сушкой кристаллизацию полимерного материала. Такая кристаллизация может быть обеспечена, например, в результате того, что при температуре ниже температуры сушки, во всяком случае, при температуре ниже температуры плавления или пластификации, частицы равномерно; передвигают или воздействуют на них механически. Передвижение оптимально для предупреждения слипания отдельных частиц.

Учитывая, однако, что регенерируемые материалы в большинстве случаев загрязнены, подвергаются мойке и в любом случае предшествующему измельчению при одновременном загрязнении, то в большинстве случаев проводят сначала заданное; измельчение или размалывание, затем мойку и сушку. Такая предварительная сушка должна обеспечить содержание воды в применяемом или генерируемом полимерном материале, по меньшей мере, менее 1,5 масс.%.

Если операцию по кристаллизации проводить предпочтительно предварительно в обычном кристаллизаторе, то это также чрезвычайно сложно осуществить из-за слипания.

Усложняет проведение способа переработки пластмасс то, что для самого разного назначения используются совершенно разные пластмассы, которые по своим химическим и физическим свойствам существенно различаются между собой. Так, например, полиэтилентерефталат обладает совершенно иными свойствами, чем полиэтилен, а полистирол - совершенно иными свойствами, чем полипропилен.

Следовательно, не всегда возможно перенести или непосредственно применить опыт, приобретенный в ходе переработки одного полимерного материала, к другому материалу. Таким образом, каждый полимер требует отдельного подхода, оценки и специально согласованные с соответствующим материалом технологические условия. На точное ведение способа влияние оказывают также форма и, в частности, толщина обрабатываемого материала.

Поскольку, кроме того, параметры кристаллизации, сушки, очистки и, например, повышение вязкости подвержены сложной изменчивости, которую предсказать очень трудно и на которую не распространяются общие правила, то в каждом отдельном случае требуется специальная адаптация к технологическим параметрам для каждого полимера и каждого вида регенерируемых отходов.

Раскрытие изобретения

Следовательно, задачей настоящего изобретения является создание способа, с помощью которого можно было бы перерабатывать отходы полимолочной кислоты в щадящем режиме, эффективно и не дорого.

Также с помощью такого способа должна быть обеспечена возможность щадящей обработки чувствительных или нестойких, в частности, гигроскопичных пластмасс из. полимолочной кислоты или полилактидных пластмасс с повышенным содержанием влаги.

Кроме того, задачей изобретения является создание способа, с помощью которого можно было бы сушить и, при необходимости, одновременно кристаллизовать за одну операцию регенерируемые полилактидные пластмассы.

Еще одной задачей изобретения служит создание способа, с помощью которого можно было бы проводить быструю и по возможности энергосберегающую регенерацию полилактидных пластмасс, причем регенерированные пластмассы или полученный из расплава полилилактидный гранулят, или же изготовленные из них предметы обладали по возможности высокими показателями вязкости, в частности, такой вязкостью, которая была бы сопоставима с показателями вязкости регенерируемого материала. Показатель вязкости вторичного гранулята должен быть выше.

Также задачей изобретения является создание способа, с помощью которого можно было бы перерабатывать сильно загрязненные или зараженные или содержащие большое количестве надписей полилактидные пластмассы, исключая при этом отрицательное воздействие на механические свойства пластмасс и/или их способность к расплавлению. Регенерированные и пригодные к вторичному использованию пластмассы или полученный расплав пластмассы, или полученный из расплава гранулят, должны быть: совместимыми с продуктами питания, т.е. соответствовать, в частности, техническим предписаниям для продуктов питания и обладать пригодностью к применению для продуктов питания или же должны быть сертифицированы в соответствии с европейским документом ILSI или FDA (Управление по контролю за качеством пищевых продуктов, медикаментов и косметических средств, США). Вредные вещества, миграционные продукты или загрязнения, содержащиеся в загруженном для регенерации материале, подлежат, следовательно, по возможности полному выведению с помощью способа.

Указанные задачи решаются посредством отличительных признаков пункта 1 формулы изобретения.

Согласно изобретению необходимо при этом, прежде всего, предусмотреть, чтобы полимерный материал из полимолочной кислоты был нагрет до температуры от 65 до 120°С, предпочтительно от 90 до 110°С. Если полимерный материал присутствует в виде: тонких пленок, волокон или нетканого материала, в частности, толщиной от 100 мкм до 2 мм, то ведется смешивание при окружной скорости крайнего смесительного конца перемешивающего или измельчительного устройства от 15 до 58 м/с, предпочтительно от 35 до 47 м/с, выдержка в реакторе в течение среднего времени от 3 до 60 минут, в частности, от 10 до 25 минут, и обработка при давлении окружающей среды. Если же полимерный материал присутствует в виде пластинок, полученных измельчением тары, или гранулятов, то ведется смешивание при окружной скорости крайнего смесительного конца перемешивающего или измельчительного устройства от 1 до 35 м/с, предпочтительно, от 3 до 20 м/с, выдержка в реакторе в течение среднего времени от 10 до 100 минут, в частности, от 20 до 70 минут, и обработка в вакууме с разрежением ≤150 мбар, предпочтительно ≤50 мбар, особо предпочтительно ≤20 мбар, в частности, от 0,1 до 2 мбар.

Таким образом могут перерабатываться отходы из полимолочной кислоты с повышенным содержанием влаги в щадящем режиме, эффективно и не дорого и может быть получен высокоценный целевой продукт. Кроме того, могут перерабатываться и обезвреживаться и сильно загрязненные, зараженные и содержащие большое количество надписей полимеры из полимолочной кислоты, не оказывая при этом вредного воздействия на механические свойства полимера и/или его плавильные свойства.

Кристаллизация, сушка, очистка или обезвреживание, при необходимости, повышение вязкости проводятся предпочтительно одновременно, в частности, за одну операцию. Таким образом, переработка происходит быстро, но вместе с тем в щадящем режиме.

Так, например, как кристаллизованный, так и некристаллизованный полилактид в предварительно измельченном или сыпучем виде при любых соотношениях смеси могут за одну операцию сушиться, при необходимости, кристаллизоваться и, при необходимости, прямо подаваться на экструдер, в котором материал расплавляется.

В способе согласно изобретению предпочтительно проводится описанное в пункте 1 формулы изобретения щадящее, но непрерывное передвижение полилактидного материала. Этим предупреждается комкование или слипание материала в критическом температурном диапазоне до того, как достаточная кристаллизация поверхности частиц сама не предупредит слипание отдельных частиц. Кроме того, благодаря передвижению возможна повышенная температура процесса. В резервуаре для обработки при щадящем и непрерывном передвижении наряду с исключением слипания одновременно обеспечивают, чтобы температура в нем была или оставалась достаточно высокой и чтобы каждая частица нагревалась в щадящем режиме до соответствующей температуры или поддерживалась при ней. Одновременно передвижение способствует отделению миграционных молекул с поверхности частиц. Для этой цели применяются предпочтительно расположенные на разных уровнях устройства при непрерывных процессах или же смесители при периодических процессах.

Предпочтительные варианты выполнения способа обеспечиваются в числе прочего признаками зависимых пунктов формулы изобретения.

Улучшенная сушка материала из полимолочной кислоты достигается, например, в вакууме. Осуществляемый таким образом способ расходует благодаря применению вакуума заметно меньше энергии, чем сопоставимые системы. Используемый при этом вакуум способствует процессу диффузии примесей из материала и обеспечивает также их отделение.

Кроме того, вакуум предохраняет горячие полимерные частицы от окисления или повреждений, в результате чего достигается повышенная вязкость по сравнению с другими видами оборудования. В принципе обезвреживание возможно также с помощью любого инертного газа. Но это связано с заметно большими затратами. Сушке способствует определенное оптимальное минимальное время выдержки материала при заданной температуре и, при необходимости, в вакууме.

Трудоемкая и затратная традиционная наружная предварительная сушка и кристаллизация переработанного материала, а также применение химических добавок и/или конденсация в твердом состоянии (solid state) более не требуются.

В качестве перерабатываемых изделий на входе применяется преимущественно тара из пищевой отрасли промышленности, как, например, молочные бутылки, банки из-под йогурта и пр. На первой операции эту тару очищают от обычных грубых загрязнений в предвключенных установках сбора, сортировки, измельчения и мойки. Однако при этом остаются еще незначительные загрязнения, которые диффундировали в самый наружный слой тары.

Для этой цели промытые и просушенные частицы подвергают очистке способом согласно изобретению при повышенной температуре и, при необходимости, в вакууме, при этом выдержка в реакторе в заданных технологических условиях способствует также обеззараживанию. Технологические параметры определяются инертностью, а также физико-химическими свойствами соответствующего полимера.

При этом не имеет значения, каким образом производится нагрев материала. Это может достигаться во время предварительного процесса или же в резервуаре для обработки. Однако предпочтительно это обеспечивается посредством самих вращающихся смесительных устройств.

Поскольку миграционные продукты располагаются в краевом слое полимерных частиц, то пути диффузии резко сокращаются по сравнению с процессом экструзии с последующей дегазацией расплава.

В принципе способ согласно изобретению может осуществляться в виде периодического или же непрерывного процесса. Предпочтительно только обеспечить, чтобы технологические параметры, такие, как температура, продолжительность выдержки и вакуум, соблюдались на протяжении всего времени. Особо целесообразным оказался непрерывный процесс, при котором обеспечивается равномерный производственный процесс.

Также предпочтительно, чтобы материал нагревали в предшествующем процессе до температуры, близкой к температуре процесса. Это относится в особенности к полимерам с низкой инертностью и/или длительным временем диффузии.

В результате удаления примесей дополнительно уменьшаются неприятные запахи.

Продолжительность выдержки обеспечивает минимальную очистку материала и ее длительность определяется разными критериями, а именно скоростью диффузии миграционных продуктов в полимере и температурой размягчения или плавления полимера.

Продолжительность выдержки может быть очень длительной. Для предупреждения расплавления материала при температуре внутри реакторе может оказаться целесообразной подача частиц непосредственно в процесс экструзии при дегазации расплава.

При этом целесообразно, чтобы экструдер был непосредственно сообщен с резервуаром, причем вакуум распространяется предпочтительно до плавильной зоны, одновременно частицы привносят по возможности большое количество энергии в экструдер и расплавление в последующем экструдере протекает в вакууме.

Для предупреждения потерь энергии при транспортировках между резервуаром для обработки и экструдером могут применяться дополнительно, например, транспортные устройства, изоляция, дополнительный вакуум в плавильной зоне и пр.

В плавильной зоне экструдера и во время последующей дегазации расплава проводится удаление остаточных летучих компонентов в условиях повышенной температуры в вакууме.

В заключение, при необходимости, расплав может быть подвергнут фильтрации, грануляции или же последующей операции для приготовления целевого продукта или полуфабриката.

Согласно изобретению способ предварительной обработки, переработки или вторичного использования материала из полимолочной кислоты согласно всем своим оптимальным вариантам выполнения проводится обычно в приемном резервуаре или реакторе. Обрабатываемый полимерный материал вводят в этот приемный резервуар или реактор и обрабатывают при непрерывном перемешивании или передвижении и/или измельчении при повышенной температуре.

Для перемешивания и нагрева полимерного материала в реакторе установлено, по меньшей мере, одно, при необходимости расположенное в нескольких лежащих друг над другом плоскостях измельчительное или перемешивающее устройство, вращающееся вокруг вертикальной оси и содержащее рабочие кромки для измельчения и/или перемешивания материала. Такие измельчительные или перемешивающие устройства сообщают полимерному материалу механическую энергию, вследствие чего происходит нагревание и одновременное перемешивание и передвижение полимерного материала. Нагревание вызвано при этом преобразованием воздействующей механической энергии.

Подобные реакторы находят применение также на практике и известны, например, под обозначением «EREMA, система PC регенерации пластмасс» или «Одно- или двухэтапные установки VACUREMA».

Переработка ведется при температуре ниже точки плавления и предпочтительно выше температуры стеклования полимерного материала, при этом полимерный материал равномерно и постоянно передвигают и перемешивают. В результате за одну операцию полимерный материал кристаллизуется, сушится и очищается.

Также могут применяться смеси из полилактида и других полимерных материалов, таких, как, полиэтилен высокой плотности, полиэтилен низкой плотности, полипропилен, поликарбонат, полистирол, полиэтиленнафталат, полиамиды, полиимид, полигидроксиалкановая кислота, сополимеры стирола, такие, как акрилонитрилбутадиенстирол, стиролакрилонитрил, полиметилметакрилат и/или биологические полимеры, в частности, на основе крахмала или его смесей.

Материал из полимолочной кислоты присутствует обычно в виде, по меньшей мере, частично кристаллизованного или не кристаллизованного, аморфного гранулята, который вновь получен или является продуктом регенерации. Он может также иметь вид аморфных измельченных отходов пленки, в частности, изготовленной глубокой вытяжкой, при толщине, в частности, от 100 мкм до 2 мм, а также иметь вид отходов тонких пленок, полученных на установках вытяжки, при толщине, в частности, от 5 до 100 мкм и/или же отходов волокон и нетканого материала. Кроме того полимерный материал может присутствовать в виде бутылочных отходов или отходов, образовавшихся при литье под давлением.

Способ применим и для кускового полимерного материала, в частности, в виде гранулятов, пластинок и пр., предпочтительно в одностадийном реакторе VACUREMA. Такой реактор обладает приведенными выше признаками и в нем можно создавать вакуум.

Для полимерного материала в виде тонких пленок, волокон или нетканого материала способ проводят преимущественно в одностадийном реакторе EREMA PC. При этом часто бывает достаточно, чтобы способ проводился при атмосферном давлении, т.е. не в вакууме. Реактор также характеризуется приведенными выше признаками.

Также способ может осуществляться в две стадии. Так, например, может применяться смесь из кристаллизованных или некристаллизованных гранулятов или пластинок в качестве очищаемого материала в кристаллизационной сушилке двухстадийного реактора VACUREMA. В предвключенной кристаллизационной сушилке находятся вращающиеся вокруг вертикальной оси измельчительные или перемешивающие устройства с рабочими кромками для измельчения и/или перемешивания материала. С помощью этих измельчительных или перемешивающих устройств материалу сообщается механическая энергия, вызывающая предварительный нагрев материала при одновременном перемешивании и передвижении материала. Затем предварительно нагретый, предварительно просушенный и предварительно кристаллизованный материал поступает на основную обработку.

Для оптимального осуществления способа согласно изобретению может быть применено, например, устройство, содержащее резервуар под обрабатываемый полимерный материал, в который этот материал подается через загрузочное отверстие и из которого он затем выгружается, по меньшей мере, одним шнеком у боковой стенки, причем в донной части резервуара предусмотрено, по меньшей мере, одно вращающееся вокруг вертикальной оси устройство с измельчительными или смесительными рабочими кромками, при этом загрузочное отверстие шнека расположено, по меньшей мере, приблизительно на уровне этого устройства и сообщено предпочтительно, по меньшей мере, с одним соединенным с резервуаром трубопроводом для создания вакуума и/или газовой атмосферы внутри резервуара. Такое устройство осуществлено, например, в виде реактора VACUREMA или реактора EREMA PC.

Такое ведение процесса является в целом удовлетворительным, также и при обработке пластмасс, которые чувствительны к кислороду воздуха и/или влажности, так как при откачке воздуха из резервуара или при заполнении его защитным газом полимерный материал может оказаться защищенным от вредного воздействия.

Однако было установлено, что в некоторых случаях степень гомогенизации отводимого шнеком полимерного материала является не достаточной, в частности в отношении достигнутой степени сушки таких полимерных материалов, которые для исключения их разложения должны быть полностью сухими еще до начала пластификации.

Для пленок большей толщины затраты по сушке возрастают с увеличением толщины, вследствие чего для такого материала необходимо применить специальные сушильные процессы, например, с использованием обезвоженного воздуха в специальных сушилках. Кроме того, такие сушилки работают в температурном диапазоне, в котором разрешается применять только кристаллизованный материал, так как аморфный материал становится клейким и слипается.

Это означает, что процессу сушки должен предшествовать процесс кристаллизации. Если же материал обрабатывается в резервуаре устройством длительное время, то, в частности, при непрерывном режиме работы устройства присутствует опасность того, что отдельные частицы пластмассы слишком преждевременно будут захвачены шнеком, а остальные частицы с большим запаздыванием. Преждевременно захваченные частицы пластмассы могут оказаться еще относительно холодными и поэтому недостаточно предварительно обработанными, вследствие чего возникают неоднородности в материале, подаваемом шнеком к подсоединенному устройству, например, экструзионной головке.

Для того, чтобы это исключить и существенно повысить однородность выгружаемого материала способ согласно изобретению может проводиться в другом устройстве, в котором с загрузочным отверстием основного резервуара сообщено разгрузочное отверстие, по меньшей мере, одного другого резервуара, в котором также предусмотрено в донной части, по меньшей мере, одно вращающееся вокруг вертикальной оси устройство. Следовательно, имеется два или более последовательно и/или параллельно установленных резервуара и обрабатываемый полимерный материл должен пройти через все эти резервуары по очереди. В первом резервуаре получают предварительно измельченный, предварительно подогретый, предварительно просушенный и предварительно уплотненный и следовательно предварительно гомогенизированный материал, который поступает затем в следующий резервуар. В результате обеспечивается положение, при котором не обработанный, т.е. холодный, не уплотненный и неоднородный, материал не поступит прямо на разгрузочный шнек и не подастся им в подсоединенный экструдер и пр.

При этом такие преимущества обеспечиваются и в том случае, когда во втором и/или последующем резервуаре проводится обработка термопластичного полимерного материала в вакууме или в атмосфере защитного газа. Сечение перепуска является, как правило, малым и выравнивание давления резко снижается из-за транспортировки материала. Кроме того, образовавшаяся в предвключенном резервуаре пробка из смеси закрывает выпускное отверстие этой резервуара и до некоторой степени способствует герметизации.

Условия становятся особо благоприятными в том случае, когда выпускное отверстие другого резервуара, т.е. предшествующего, расположено, по меньшей мере, приблизительно на уровне устройства этого резервуара, т.е. в донной части резервуара. Вращающееся в этом резервуаре устройство способствует поступлению материала в выпускное отверстие под действием центробежной силы, в результате чего сечение перепуска постоянно хорошо заполнено материалом.

Согласно другому предпочтительному варианту развития выпускное отверстие сообщено с впускным отверстием с помощью трубчатого патрубка с установленным в нем запорным элементом. В результате достигается полная герметичность между обоими резервуарами, вследствие чего полностью исключаются потери вакуума или защитного газа. В наиболее простом случае такой запорный элемент может представлять собой согласно изобретению задвижку, закрываемую при вакуумной обработке или заполнении газом последующего резервуара. Правда в этом случае более не обеспечивается полностью непрерывный режим. Если же согласно предпочтительному варианту выполнения изобретения запорный элемент является шлюзом, в частности, ячейковым шлюзовым затвором, то при этом становится возможным поддерживать упомянутое уплотнение между обоими резервуарами и обеспечивать непрерывный режим. Известным способом ячейки шлюзового затвора также могут быть заполнены газом или же в них создано разрежение.

Образованный в последующем резервуаре вакуум способствует всасыванию обрабатываемого материала из предыдущего резервуара. В таких установках резервуары могут, поэтому располагаться, как правило, на одинаковом уровне. Если же потребуется увеличить заполнение следующего резервуара под действие силы тяжести, то согласно другому варианту развития изобретения расположение может быть выбрано таким, чтобы находящийся в направлении потока материала резервуар располагался выше следующего резервуара. Поэтому последний может загружаться в средней или верхней части своей боковой стенки, а, при необходимости, и сверху через крышку.

Способ согласно изобретению, как уже было описано, может осуществляться предпочтительно в две стадии в специально выполненном для этого устройстве. При таком выполнении способа проводится двухстадийная обработка находящегося или же загружаемого материала, причем в процессе предварительной обработки в предназначенном для этого устройстве происходит не пластификация материала, а лишь кристаллизация и/или некоторое предварительное уплотнение при одновременной сушке. Предварительное уплотнение происходит при соответствующей температуре в результате механического воздействия на материал или сообщения ему энергии. В частности, температура повышается или задается в результате механического воздействия на материал или вследствие преобразования энергии вращения, по меньшей мере, одного; перемешивающего и/или измельчительного элемента в тепловую энергию из-за возникающих потерь на трение.

В ходе основной обработки в главном устройстве материал при повышенной температуре дополнительно сушится, обезвреживается, при необходимости кристаллизуется и затем выдерживается в течение определенного среднего времени в глубоком вакууме. Снова проводится механическое воздействие или уплотнение материала и сообщение ему энергии посредством, по меньшей мере, одного перемешивающего или измельчительного элемента, который благодаря своему вращению передает материалу тепловую энергию и дополнительно нагревает его.

Основная обработка в вакууме снижает остаточную влажность до заданного определенного среднего значения и выводит из материала летучие вредные вещества.

Температура во время основной обработки поддерживается ниже температуры плавления материала. Однако следует стремиться поддерживать эту температуру по возможности высокой.

После обработки с помощью одностадийного способа или после основной обработки с помощью двухстадийного способа предпочтительно проводится пластификация выгруженного материала с применением экструдера, непосредственно подсоединенного к устройству основной обработки. Благодаря прямому вакуум-плотному подсоединению вакуум может быть создан в устройстве основной обработки вплоть до загрузочной зоны экструдера. Часто экструдер содержит зону пластификации, к которой примыкают зона сжатия и зона подпора. Обычно с зоной подпора сообщена зона дегазации или зона вакуумирования, в которой посредством вакуума, в частности, глубокого вакуума, отсасываются летучие вещества из расплава. При этом может быть предусмотрена одно- или многостадийная дегазация; также могут быть последовательно расположены с разным вакуумом несколько зон компрессии и декомпрессии. В результате могут быть выпарены устойчивые или трудно испаряемые виды загрязнения.

При соответствующем выборе температуры и продолжительности выдержки на стадии предварительной обработки и на стадии основной обработки могут задаваться: показатели вязкости отбираемого из экструдера расплава и приготовленного из расплава гранулята. Вследствие соответственно длительной выдержки и высокой температуры в вакууме можно положительно влиять на вязкость и проводить реполимеризацию.

В принципе отсутствует необходимость в расплавлении регенерированной, кристаллизованной и просушенной кусковой пластмассы. При сохранении ее сухого и кристаллизованного состояния она может храниться, охлаждаться или подаваться транспортными устройствами на переработку в экструзионные системы или же использоваться в других процессах преобразования.

Учитывая, что кристаллическое состояние трудно обеспечить известными в настоящее время системами, то можно отказаться от поддержания сухого состояния, что обычно при прямой обработке без повторной сушки ведет к снижению качества. Если же материал сушится повторно, то это ведет к потере ранее затраченной на сушку энергии.

Устройства, точно и специально описанные в источниках информации: ЕР 123771, ЕР 0390873, AT 396900, AT 407235, AT 407970, AT 411682, AT 411235, AT 413965, AT 413673 или AT 501154 включены вместе со всеми их предпочтительными вариантами выполнения в настоящее описание и являются его неотъемлемой составной частью. Такие устройства применяются и на практике, они известны, например, под названием «EREMA, система PC регенерации пластмассы» или «Одно- или двухстадийные установки VACUREMA».

Ниже приводятся некоторые примеры возможного осуществления способа.

Осуществление изобретения

Пример 1.

Полимолочную кислоту (PLA) в виде пластинок, полученных измельчением тары, или гранулятов:

- нагревали до температуры от 65 до 120°С, предпочтительно от 90 до 110°С,

- выдерживали в реакторе в течение среднего времени от 10 до 100 минут, предпочтительно от 20 до 70 минут,

- при этом окружная скорость крайнего смесительного конца измельчительного или перемешивающего устройства составила от 1 до 35 м/с, предпочтительно от 3 до 20 м/с,

- причем был создан вакуум со степенью разрежения ≤150 мбар, предпочтительно ≤50 мбар, особо предпочтительно ≤20 мбар, в частности, от 0,1 до 2 мбара.

Пример 2.

Полимолочную кислоту в виде тонких пленок, волокон или нетканого полотна:

- нагревали до температуры от 65 до 120°С, предпочтительно от 90 до 110°С,

- выдерживали в реакторе в течение среднего времени от 3 до 60 минут, в частности, от 10 до 25 минут,

- при этом окружная скорость крайнего смесительного конца измельчительного или перемешивающего устройства составила от 15 до 58 м/с, предпочтительно от 35 до 47 м/с,

- причем обработка велась при давлении окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ, ПЕРЕРАБОТКИ ИЛИ ВТОРИЧНОГО ИСПОЛЬЗОВАНИЯ ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2007 |

|

RU2412804C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОЛИМЕРОВ ПОД ДАВЛЕНИЕМ | 2009 |

|

RU2467873C2 |

| СПОСОБ ПРОИЗВОДСТВА НАПОЛНЕННОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2009 |

|

RU2502752C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО МАТЕРИАЛА, НАПОЛНЕННОГО ДЛИННЫМИ ВОЛОКНАМИ | 2011 |

|

RU2526277C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГИДРОКСИКАРБОНОВОЙ КИСЛОТЫ | 2011 |

|

RU2575709C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЧАСТИЧНО КРИСТАЛЛИЗОВАННОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2010 |

|

RU2550356C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГИДРОКСИКАРБОНОВОЙ КИСЛОТЫ | 2011 |

|

RU2572548C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ЛАКТИДА ИЗ ПОЛИЛАКТИДА ИЛИ ГЛИКОЛИДА ИЗ ПОЛИГЛИКОЛИДА | 2012 |

|

RU2602820C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРВИЧНОЙ ОБРАБОТКИ МАТЕРИАЛА | 2008 |

|

RU2461459C2 |

| Испытание качества полимеризуемой молочной кислоты и способ его осуществления | 2012 |

|

RU2631503C2 |

Изобретение относится к области переработки термопластичного полимерного материала, способу переработки полимолочной кислоты, при этом полимерный материал нагревают в приемном резервуаре при постоянном перемешивании при температуре ниже точки плавления полимерного материала, причем для перемешивания и нагрева полимерного материала применяется вращающееся вокруг вертикальной оси перемешивающее или измельчительное устройство. Полимерный материал из полимолочной кислоты нагревают до температуры от 65 до 120°С и в том случае, когда он присутствует в виде тонких пленок, волокон или нетканого материала, перемешивают при окружной скорости крайнего смесительного конца перемешивающего или измельчительного устройства от 15 до 58 м/с, выдерживают в реакторе в среднем от 3 до 60 минут и обрабатывают при давлении окружающей среды, и в случае если полимерный материал присутствует в виде пластинок, полученных измельчением тары или гранулятов, то его перемешивают при окружной скорости крайнего смесительного конца перемешивающего или измельчительного устройства от 1 до 35 м/с, выдерживают в реакторе в среднем от 10 до 100 минут и обрабатывают в вакууме при разрежении ≤150 мбар. Изобретение обеспечивает переработку отходов полимолочной кислоты в щадящем режиме, а также переработку сильно загрязненной, зараженной или содержащей большое количество надписей полилактидной пластмассы, исключая отрицательное воздействие на ее механические свойства и способность к расплавлению. 16 з.п. ф-лы, 2 пр.

1. Способ предварительной обработки и переработки вторично используемого полимерного материала в виде полимолочной кислоты в форме гранулятов и/или пластинок, полученных измельчением тары, волокон, отходов нетканого материала, измельченных отходов пленок толщиной от 100 мкм до 2 мм и/или отходов тонких пленок с установок вытяжки толщиной от 5 до 100 мкм, в котором полимерный материал нагревают, по меньшей мере, в одном приемном резервуаре или реакторе при постоянном перемешивании и, при необходимости, измельчении при температуре ниже точки плавления полимерного материала, при необходимости, кристаллизуют, сушат и/или очищают, при этом для перемешивания и нагрева полимерного материала применяют, по меньшей мере, одно вращающееся вокруг вертикальной оси перемешивающее или измельчительное устройство с рабочими кромками, перемешивающими и/или измельчающими полимерный материал, причем нагревание происходит, в частности, в результате воздействия механической энергии, отличающийся тем, что полимерный материал нагревают до температуры от 65 до 120°C, причем в случае если полимерный материал имеет вид тонких пленок, волокон или нетканого материала толщиной, в частности, от 100 мкм до 2 мм, то его перемешивают при окружной скорости крайнего смесительного конца перемешивающего или измельчительного устройства от 15 до 58 м/с, выдерживают в реакторе в течение в среднем от 3 до 60 минут и обрабатывают при давлении окружающей среды; в случае если полимерный материал имеет вид пластинок, полученных измельчением тары или гранулятов, то его перемешивают при окружной скорости крайнего смесительного конца перемешивающего или измельчительного устройства от 1 до 35 м/с и выдерживают в реакторе в течение в среднем от 10 до 100 минут, и обрабатывают в вакууме с разрежением ≤150 мбар.

2. Способ по п. 1, отличающийся тем, что полимерный материал нагревают до температуры от 90 до 110°C.

3. Способ по п. 1, отличающийся тем, что когда полимерный материал имеет вид тонких пленок, волокон или нетканого материала, то его перемешивают при окружной скорости крайнего смесительного конца перемешивающего или измельчительного устройства от 35 до 47 м/с, выдерживают в реакторе в течение от 10 до 25 минут и обрабатывают при давлении окружающей среды.

4. Способ по п. 1, отличающийся тем, что когда полимерный материал имеет вид пластинок, полученных измельчением тары или гранулятов, то его перемешивают при окружной скорости крайнего смесительного конца перемешивающего или измельчительного устройства от 3 до 20 м/с, выдерживают в реакторе в течение от 20 до 70 минут и обрабатывают в вакууме с разрежением ≤50 мбар, особо предпочтительно ≤20 мбар, в частности, от 0,1 до 2 мбар.

5. Способ по п. 1, отличающийся тем, что полимерный материал нагревают до температуры выше температуры стеклования.

6. Способ по п. 1, отличающийся тем, что перемешивающее или измельчительное устройство выполнено вращающимся вокруг вертикальной оси и, при необходимости, расположено в нескольких лежащих друг над другом плоскостях.

7. Способ по п. 1, отличающийся тем, что его осуществляют с предварительной сушкой или без нее, и/или с предварительной кристаллизацией полимерного материала и/или без нее.

8. Способ по п. 1, отличающийся тем, что его осуществляют в одну стадию в единственном реакторе или что полимерный материал нагревают, сушат, кристаллизуют и очищают за одну рабочую операцию, в частности, в единственном реакторе.

9. Способ по п. 1, отличающийся тем, что его осуществляют в несколько стадий, в частности в две стадии, при этом два или более приемных резервуаров или реакторов расположены последовательно и/или параллельно и перерабатываемый полимерный материал проходит последовательно через резервуары этого ряда.

10. Способ по п. 9, отличающийся тем, что технологические условия по пп. 1-7 применяют, по меньшей мере, для одного, в частности, первого загруженного резервуара или для предварительной обработки.

11. Способ по п. 9, отличающийся тем, что полимерный материал, в частности материал с содержанием полимеров с низкой инертностью и/или длительным временем диффузии, нагревают во время предварительной обработки до температуры, близкой, в частности, к температуре процесса основной обработки.

12. Способ по п. 9, отличающийся тем, что на первой стадии полимерный материал подвергают предварительной обработке, в частности, в условиях вакуума, воздействием механической энергии, в результате чего он нагревается, сушится при повышенной температуре и, при необходимости, одновременно кристаллизуется, и что затем на второй стадии, предшествующей возможной пластификации или расплавлению, проводят основную обработку, в частности, в условиях вакуума, при которой полимерный материал снова сушат воздействием механической энергии с передвижением и дополнительно кристаллизуют, при этом основную обработку проводят при более высокой температуре, чем температура предварительной обработки.

13. Способ по п. 9, отличающийся тем, что полимерный материал перед предварительной обработкой подвергают предварительному измельчению и/или промывке и/или предварительной сушке.

14. Способ по п. 9, отличающийся тем, что температуру основной обработки поддерживают ниже температуры пластификации или точки плавления полимерного материала.

15. Способ по п. 9, отличающийся тем, что полимерный материал предварительно обрабатывают в виде непрерывного потока.

16. Способ по п. 1, отличающийся тем, что способ проводят непрерывно или с перерывами или периодически.

17. Способ по любому из пунктов 1-16, отличающийся тем, что в заключение полимерный материал пластифицируют или расплавляют и затем, при необходимости, после фильтрации, в частности, в условиях вакуума подают в экструдер или перерабатывают в гранулят.

| JP 2002226623 A, 14.08.2002 | |||

| WO 2000121372 A1, 29.03.2001 | |||

| 1972 |

|

SU411235A1 | |

| WO 2000074912 A1, 14.12.2000 | |||

Авторы

Даты

2015-05-27—Публикация

2007-11-13—Подача